ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству осаждения твёрдых осадков, в частности, к устройству опреснения для сточных вод с высоким содержанием солей. Настоящее изобретение также относится к способу осуществления осаждения твёрдых осадков упомянутым устройством осаждения твёрдых осадков.

УРОВЕНЬ ТЕХНИКИ

Сточные воды с высоким содержанием солей относятся к сточным водам с общей массовой долей солей по меньшей мере 1%. Содержание солей сточных вод, выпускаемых в некоторых отраслях промышленного производства, таких как производственные процессы добычи нефти, печать и окрашивание, производство бумаги, фармацевтика, химическая промышленность и тому подобное, в общем составляет около 15-25%, и сточные воды содержат различные вещества (включающие в себя соль, нефть, органические вещества, тяжёлые металлы и радиоактивные вещества), и если сточные воды непосредственно выпускают без обработки, то сточные воды могут причинять большой вред водным организмам, домашней питьевой воде и воде промышленного и сельскохозяйственного производства.

В настоящее время исследования сточных вод с высоким содержанием солей в стране и за рубежом, в основном, содержат биологические способы, физико-химические способы и тому подобное. Биологический способ показывает более высокую скорость удаления органических веществ при обработке сточных вод с высоким содержанием солей, но высококонцентрированные солевые вещества оказывают ингибирующее действие на микроорганизмы, и содержание солей заливаемой воды нуждается в управлении. Физико-химический способ, в основном, содержит способ выпаривания, электрохимический способ, ионообменный способ, – технологию мембранного отделения и тому подобное, однако все они имеют проблемы, связанные с высокими инвестиционными затратами, высокой стоимостью работ, склонностью ко вторичному загрязнению регенерированных сточных вод, и тому подобному, а ожидаемый очистительный эффект является труднодостижимым.

CN105461134A раскрывает способ и устройство для переработки сточных вод с высоким содержанием солей в угольно-химической промышленности, который извлекает воду, хлорид натрия и сульфат натрия в промышленных сточных водах посредством трёх блоков: блока нанофильтрационного отделения соли, блока многократного выпаривания с двойным входом и двойным выходом, и блока обработки маточного раствора (щелока) старением.

CN104326615A раскрывает энергосберегающую систему и способ обработки сточных вод с высоким содержанием солей. Система включает в себя устройство для концентрирования солей положительным осмосом и множественный выпариватель, причём устройство для концентрирования солей положительным осмосом включает в себя закрытый обменный блок с мембраной фильтрата, образующегося при обратном осмосе, устройство утилизационного извлечения тянущим раствором и устройство извлечения чистой воды, обеспечивают по меньшей мере одну ступень закрытого обменного блока с мембраной фильтрата, образующегося при обратном осмосе, устройство утилизационного извлечения тянущим раствором соединено соответственно со всеми ступенями закрытого обменного блока с мембраной фильтрата, образующегося при обратном осмосе, посредством электрических клапанов; устройство извлечения чистой воды соединено с устройством утилизации извлечением тянущим раствором; все ступени закрытого обменного блока с мембраной фильтрата, образующегося при обратном осмосе, последовательно соединены посредством электрического клапана разгрузки жидкости, и все соединены с множественным выпаривателем маточного растворов посредством обводных электрических клапанов.

CN105110542A раскрывает способ отделения и очистки солей с нулевым выбросом для промышленных сточных вод с высоким содержанием солей. Способ включает в себя этапы, на которых сначала извлекают сульфат натрия в крепком рассоле процессом охлаждения, пропускают выпущенный рассол посредством выпаривателя для дополнительного увеличения концентрации рассола до 25-30 %, пропускают рассол в кристаллизатор с принудительной циркуляцией, когда содержание твёрдой фазы в кристаллизаторе достигает 30-35 %, начинают разгрузку в гидроциклонный сепаратор циркуляционным насосом для осуществления предварительного отделения твёрдой и жидкой фазы, пропускают отделённые кристаллы, содержащие небольшое количество маточного раствора, в центрифуге для завершения отделения твёрдой и жидкой фазы, и пропускают маточный раствора, который удаляют центрифугой, непосредственно в резервуар маточного раствора.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Изобретатели настоящего изобретения обнаружили устройство и способ осаждения твёрдых осадков посредством промышленного исследования, причём упомянутое устройство и упомянутый способ, в частности, при использовании для опреснения сточных вод с высоким содержанием солей, может удовлетворять требованиям стабильной работы в течение длительного периода, может осуществлять эффективное удаление солей из сточных вод, и решать проблемы затруднённого опреснения сточных вод с высоким содержанием солей, лёгкого засорения, и тому подобного.

Конкретно, настоящее изобретение относится к следующим аспектам:

1. Устройство осаждения твёрдых осадков (в частности, устройство опреснения), содержит корпус (например, вертикальный корпус, в частности, вертикальный цилиндрический корпус), впускное отверстие для потока (например, раствора, морской воды или сточных вод, в частности, солесодержащих сточные воды или сточные воды с высоким содержанием солей, которые содержат растворитель и растворенное вещество), выпускное отверстие для выпуска (а именно, выпускное отверстие потока), и подложку, расположенную во внутренней камере упомянутого корпуса, причём конфигурация упомянутой подложки подходит для твёрдого вещества, которое должно осаждаться и загружаться на неё.

2. Устройство осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, которое работает в сверхкритических условиях (в частности, в сверхкритических условиях упомянутого растворителя, такого, как вода).

3. Устройство осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, в котором упомянутую подложку выбирают из по меньшей мере одного из: твёрдых частиц (например, выбирают из по меньшей мере одного из зародышей кристаллов, неорганических частиц, таких как сфера глинозёма, сфера диоксида кремния, песок, кварцевый песок, частицы огнеупорного материала, такие как керамические частицы, и твёрдые отходы, такие как шлак), пластины (такой как непористая пластина и пористая пластина), решётки, сетки, клетки, волокна и полоски, предпочтительно твёрдых частиц.

4. Способ согласно любому из вышеупомянутых или последующих аспектов, в котором используемое количество (по объёму) упомянутых твёрдых частиц содержит 1/4-3/4 (предпочтительно 1/4-1/2) общего объёма внутренней камеры упомянутого корпуса и/или эквивалентный диаметр упомянутой твёрдой частицы составляет 0,1-1,0 мм (предпочтительно 0,2-0,7 мм) и/или конкретная область поверхности упомянутой твёрдых частиц составляет 100-300 м2/г и/или объёмная плотность упомянутых твёрдых частиц составляет 0,6-0,7 г/см3.

5. Устройство осаждения твёрдых осадков по любому из вышеупомянутых или последующих аспектов, также содержащее внутренний элемент, расположенный во (в частности, верхняя часть) внутренней камере упомянутого корпуса, причём упомянутый внутренний элемент содержит полую трубку, по существу коаксиальную с центральной осью упомянутого корпуса, верхний и нижний концы упомянутой полой трубки открыты, упомянутая полая трубка содержит верхнюю прямую секцию трубки и нижнюю коническую диффузионную секцию, имеется зазор (называемый первым зазором, в частности, кольцевым зазором) между внутренней стенкой упомянутого корпуса и внешней стенкой упомянутой полой трубки, упомянутый внутренний элемент также содержит перегородку (такую как зонтичный колпачок, причём упомянутая перегородка предпочтительно по существу коаксиальна с центральной осью упомянутого корпуса), расположенную над упомянутой полой трубкой, имеется зазор (называемый вторым зазором, в частности, кольцевым зазором) между упомянутой перегородкой и верхним краем упомянутой полой трубки, и имеется зазор (называемый шестым зазором, в частности, кольцевым зазором) между упомянутой перегородкой и внутренней стенкой упомянутого корпуса.

6. Устройство осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, в котором упомянутый зонтичный колпачок коаксиален с упомянутой полой трубкой и имеет конический угол 30-150° (предпочтительно 60-120°), и/или внешний диаметр упомянутой прямой секции трубки упомянутой полой трубки составляет 60-80% (предпочтительно 67-73%) внутреннего диаметра упомянутого корпуса, и/или высота прямой секции трубки упомянутой полой трубки составляет

10-30 % высоты внутренней камеры упомянутого корпуса, и/или максимальный внешний диаметр упомянутой конической диффузионной секции упомянутой полой трубки составляет 75-90% внутреннего диаметра упомянутого корпуса, и/или высота упомянутой конической диффузионной секции упомянутой полой трубки составляет 3-10% высоты внутренней камеры упомянутого корпуса, и/или высота упомянутой перегородки составляет 5-20 % высоты внутренней камеры упомянутого корпуса.

7. Устройство осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, которое также содержит направляющую конструкцию, расположенную вокруг внутренней стенки упомянутого корпуса (предпочтительно ее продольная секция вдоль центральной оси упомянутого корпуса представляет собой трапецоид, причём угол перекрытия Альфа и угол трения Бета упомянутого трапецоида представляют собой острый угол (предпочтительно 5-70°)), упомянутая направляющая конструкция окружает внутреннюю камеру упомянутого корпуса для образования канала, который открыт сверху и снизу (в частности, цилиндрический канал, называемый направляющим отверстием), упомянутая направляющая конструкция расположена под упомянутой полой трубкой и над упомянутым впускным отверстием потока, имеется зазор (называемый третьим зазором, в частности, кольцевым зазором) между упомянутой направляющей конструкцией и нижним краем упомянутой полой трубки, и/или упомянутое направляющее отверстие по существу коаксиально с центральной осью упомянутого корпуса, и/или упомянутая направляющая конструкция расположена в верхней части внутренней камеры упомянутого корпуса.

8. Устройство осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, в котором упомянутое впускное отверстие потока расположено на дне или в нижней части упомянутого корпуса, причём конструкция упомянутого впускного отверстия потока подходит для распыления упомянутого потока во внутреннюю камеру упомянутого корпуса (конструкция упомянутого выпускного отверстия для потока представляет собой предпочтительно сопло или распределитель жидкости), и/или упомянутое выпускное отверстие для разгрузки расположено сверху или в верхней части упомянутого корпуса (предпочтительно расположено над упомянутой перегородкой), и/или отношение высоты внутренней камеры упомянутого корпуса (единица измерения – м) к внутреннему диаметру (единица измерения – м) составляет 7-17, предпочтительно 10-14, и/или внутренний диаметр упомянутого направляющего отверстия составляет 60-80% внутреннего диаметра упомянутого корпуса, и/или высота упомянутого направляющего отверстия составляет 5-15% высоты внутренней камеры упомянутого корпуса.

9. Устройство осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, которое также содержит впускное отверстие для загрузки подложки и выпускное отверстие для разгрузки подложки, и/или упомянутое впускное отверстие для загрузки подложки расположено сверху или в верхней части упомянутого корпуса (предпочтительно расположено над упомянутой направляющей конструкцией, более предпочтительно расположено над упомянутой перегородкой), и/или упомянутое выпускное отверстие для разгрузки подложки расположено на дне упомянутого корпуса (предпочтительно расположено под упомянутым впускным отверстием потока).

10. Устройство осаждения твёрдых осадков по любому из вышеупомянутых или последующих аспектов, которое также содержит впускное отверстие нагревающего агента, причём упомянутое впускное отверстие нагревающего агента расположено на дне или в нижней части упомянутого корпуса, конструкция упомянутого впускного отверстия нагревающего агента пригодна для нагревающего агента (например, воздуха, кислородного газа или нагревательного газа) для распыления во внутреннюю камеру упомянутого корпуса (конструкция упомянутого впускного отверстия нагревающего агента представляет собой предпочтительно сопло или распределитель газа), и/или упомянутое впускное отверстие нагревающего агента расположено над или под упомянутым впускным отверстием потока (предпочтительно расположено под упомянутым впускным отверстием потока).

11. Устройство осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, которое также содержит внутреннюю трубку (например, прямую трубчатую или роговидную трубчатую, в частности, прямую цилиндрическую, причём упомянутая внутренняя трубка предпочтительно по существу коаксиальна с центральной осью упомянутого корпуса), упомянутое впускное отверстие нагревающего агента расположено на дне упомянутого корпуса, имеется зазор между внутренней стенкой упомянутого корпуса и внешней стенкой упомянутой внутренней трубки (называемый четвертым зазором, в частности, кольцевым зазором), имеется зазор между нижним краем или внутренней стенкой упомянутой внутренней трубки и упомянутым впускным отверстием нагревающего агента (называемый пятым зазором, в частности, кольцевым зазором), упомянутый пятый зазор сообщается с упомянутым четвёртым зазором и внутренним пространством упомянутой внутренней трубки, упомянутая внутренняя трубка имеет такую конфигурацию, что упомянутый нагревающий агент, импортируемый из упомянутого впускного отверстия нагревающего агента, по существу полностью входит во внутреннее пространство упомянутой внутренней трубки, упомянутое впускное отверстие потока расположено в упомянутом четвёртом зазоре и под верхним краем упомянутой внутренней трубки, и/или пространство внутренней камеры упомянутого корпуса, расположенное под верхним краем упомянутой внутренней трубки, называется буферной зоной, далее упомянутая буферная зона содержит 25-40% или

20-60% общего объёма внутренней камеры упомянутого корпуса, и/или конструкция упомянутого впускного отверстия нагревающего агента представляет собой распределитель газа (предпочтительно по существу коаксиальный с центральной осью упомянутого корпуса), и упомянутая внутренняя трубка расположена над упомянутым распределителем газа или содержит упомянутый распределитель газа, оба разделены упомянутым пятым зазором, и/или упомянутая внутренняя трубка расположена под упомянутой направляющей конструкцией, и/или упомянутое впускное отверстие потока на 100-500 мм ниже верхнего края упомянутой внутренней трубки в вертикальном направлении, и/или внешний диаметр упомянутой внутренней трубки составляет 60-80% (предпочтительно 67-73%) внутреннего диаметра упомянутого корпуса, и/или высота упомянутой внутренней трубки составляет 20-60% (предпочтительно 30-50%) высоты внутренней камеры упомянутого корпуса, и/или упомянутая внутренняя трубка расположена в нижней части внутренней камеры упомянутого корпуса.

12. Способ осаждения твёрдых осадков (в частности, способ опреснения), который содержит этап, на котором пропускают поток, содержащий растворённое вещество (такое как неорганическая соль) и растворитель (такой как вода) в устройство осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, чтобы заставлять по меньшей мере часть растворенного вещества осаждаться (например, осаждаться благодаря реакции осаждения или из-за перенасыщения) и загружаться на упомянутую подложку, расположенную во внутренней камере упомянутого корпуса.

13. Способ осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, в котором упомянутый поток перед вхождением в упомянутое устройство осаждения твёрдых осадков удерживается в субкритическом состоянии (в частности, ниже сверхкритической температуры упомянутого растворителя, например, от комнатной температуры до температуры 1-15°C, 4-10°C или 6-8°C ниже сверхкритической температуры упомянутого растворителя (в частности, воды), более, в частности, при сверхкритическом давлении упомянутого растворителя или выше него, но ниже сверхкритической температуры упомянутого растворителя, например, от комнатной температуры до температуры 1-15°C, 4-10°C или 6-8°C ниже сверхкритической температуры упомянутого растворителя (в частности, воды), и/или температура упомянутой подложки выше сверхкритической температуры упомянутого растворителя (например, температуры на 1-15°C, 4-10°C или 6-8°C выше упомянутой сверхкритической температуры), и/или подложку добавляют к внутренней камере упомянутого корпуса, и температура упомянутой подложки выше сверхкритической температуры упомянутого растворителя (например, температуры на 1-15°C, 4-10°C или 6-8°C вышеупомянутой сверхкритической температуры), и/или упомянутая подложка и упомянутый поток находятся в такой пропорции, чтобы после их смешивания, температура упомянутого потока достигала или превышала сверхкритическую температуру упомянутого растворителя.

14. Способ осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, в котором рабочие условия для внутренней камеры упомянутого корпуса включают в себя: рабочее давление 23-35 МПа по манометру (предпочтительно 25-30 МПа по манометру), рабочая температура 350-650°C (предпочтительно 380-650°C, 450-600°C или 450-550°C), время удерживания потока 10-1800 секунд (предпочтительно 60-600 секунд), и объёмная скорость 1,5-270 ч-1.

15. Способ осаждения твёрдых осадков по любому из вышеупомянутых или последующих аспектов, в котором нагревающий агент добавляют во внутреннюю камеру упомянутого корпуса, и упомянутый нагревающий агент используют в таком количестве, что упомянутый поток после вхождения во внутреннюю камеру упомянутого корпуса, образует сверхкритическое состояние (например, достигает или превышает сверхкритическую температуру упомянутого растворителя), и/или упомянутый поток представляет собой солесодержащие сточные воды или сточные воды с высоким содержанием солей (в частности, органические сточные воды высоким содержанием солей), упомянутый нагревающий агент представляет собой окисляющий газ (например, кислородный газ или воздух), и/или упомянутый нагревающий агент и упомянутый поток находятся в такой пропорции, что после их смешивания, температура упомянутого потока достигает или превышает сверхкритическую температуру упомянутого растворителя, и/или упомянутый нагревающий агент и упомянутый поток находятся в такой пропорции, что температура упомянутого потока при выходе из верхнего края упомянутой внутренней трубки достигает или превышает сверхкритическую температуру упомянутого растворителя, и/или используемое количество упомянутого нагревающего агента составляет 100-500%, предпочтительно 150-350% теоретической потребности в кислороде для окисления упомянутого потока.

16. Способ осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, в котором агент, регулирующий pH, добавляют к упомянутом у потоку и/или во внутреннюю камеру упомянутого корпуса, и упомянутый агент, регулирующий pH, используют в таком количестве, чтобы значение pH содержимого во внутренней камере упомянутого корпуса поддерживался равным 9-13.

17. Способ осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, в котором упомянутый поток входит в нижнюю часть внутренней камеры упомянутого корпуса из упомянутого впускного отверстия потока, упомянутая подложка входит в верхнюю часть внутренней камеры упомянутого корпуса от упомянутого впускного отверстия для загрузки подложки, а затем входит в нижнюю часть внутренней камеры упомянутого корпуса через упомянутый первый зазор, упомянутый третий зазор и упомянутое направляющее отверстие, упомянутый поток заставляет упомянутую подложку находиться в текучем состоянии, по меньшей мере часть упомянутого растворенного вещества осаждается и загружается на упомянутую подложку для образования загруженной подложки, часть упомянутой загруженной подложки перемещается ко дну внутренней камеры упомянутого корпуса, и разгружается из внутренней камеры упомянутого корпуса из упомянутого выпускного отверстия для разгрузки подложки, другая часть упомянутой загруженной подложки перемещается к верхней части внутренней камеры упомянутого корпуса вместе с упомянутым потоком, из которого по меньшей мере часть растворенного вещества удаляется (называемого очищенным потоком), проходит через упомянутое направляющее отверстие, входит в упомянутую прямую секцию трубки из упомянутой конической диффузионной секции, а затем разгружается из упомянутого второго зазора, упомянутая загруженная подложка оттекает к нижней части внутренней камеры упомянутого корпуса через упомянутый первый зазор, упомянутый третий зазор и упомянутое направляющее отверстие, упомянутый очищенный поток перемещается вверх внутренней камеры упомянутого корпуса через упомянутый шестой зазор, и разгружается из внутренней камеры упомянутого корпуса из упомянутого выпускного отверстия для разгрузки,

или,

упомянутая подложка входит в верхнюю часть внутренней камеры упомянутого корпуса из упомянутого впускного отверстия для загрузки подложки, а затем входит в нижнюю часть внутренней камеры упомянутого корпуса через упомянутый первый зазор, упомянутый третий зазор и упомянутое направляющее отверстие,

упомянутый поток входит в упомянутый четвёртый зазор из упомянутого впускного отверстия потока, а затем входит во внутреннее пространство упомянутой внутренней трубки через упомянутый пятый зазор и смешивается с упомянутым нагревающим агентом, который входит во внутреннее пространство упомянутой внутренней трубки из упомянутого впускного отверстия нагревающего агента для образования смеси, которая разгружается из упомянутой внутренней трубки из верхнего края упомянутой внутренней трубки после роста температуры, чтобы достигать или превышать сверхкритическую температуру упомянутого растворителя,

часть упомянутой смеси стекает обратно во внутреннее пространство упомянутой внутренней трубки через упомянутый четвёртый зазор и упомянутый пятый зазор (образуя внутреннюю переработку), другая часть упомянутой смеси заставляет упомянутую подложку находиться в текучем состоянии, по меньшей мере часть упомянутого растворенного вещества осаждается и загружается на упомянутую подложку для образования загруженной подложки, часть упомянутой загруженной подложки перемещается ко дну внутренней камеры упомянутого корпуса через упомянутый четвёртый зазор, и разгружается из внутренней камеры упомянутого корпуса из упомянутого выпускного отверстия для разгрузки подложки, другая часть упомянутой загруженной подложки перемещается к верхней части внутренней камеры упомянутого корпуса вместе с упомянутой смесью, из которой по меньшей мере часть растворенного вещества удаляется (называемой очищенной смесью), проходит через упомянутое направляющее отверстие, входит в упомянутую прямую секцию трубки из упомянутой конической диффузионной секции, а затем разгружается из упомянутого второго зазора, упомянутая загруженная подложка стекает обратно к нижней части внутренней камеры упомянутого корпуса через упомянутый первый зазор, упомянутый третий зазор и упомянутое направляющее отверстие, упомянутая очищенная смесь перемещается вверх внутренней камеры упомянутого корпуса через упомянутый шестой зазор, и выпускается из внутренней камеры упомянутого корпуса из упомянутого выпускного отверстия для разгрузки.

18. Способ осаждения твёрдых осадков согласно любому из вышеупомянутых или последующих аспектов, в котором упомянутый поток представляет собой сточные воды с высоким содержанием солей (в частности, органические сточные воды с высоким содержанием солей), упомянутые сточные воды с высоким содержанием солей имеют TDS не выше 20% масс. (предпочтительно 5-20% масс.), и COD более 20000 мг/л (предпочтительно 20000-200000 мг/л или 20000-40000 мг/л).

С другой стороны, настоящее изобретение относится к следующим аспектам:

1. Способ обработки органических сточных вод с высоким содержанием солей, который отличается наличием следующих содержимых: органические сточные воды с высоким содержанием солей и окислитель вводят в реактор кипящего слоя для осуществления реакции в сверхкритических условиях водного окисления, соль в сточных водах осаждают на твёрдых частицах реактора кипящего слоя, и после-реактивный поток отвечает требованиям к выбросу после отделения газа от жидкости.

2. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: в органических сточных водах с высоким содержанием солей, COD составляет порядка от десятков тысяч мг/л до сотен тысяч мг/л, предпочтительно 20000-200000 мг/л, TDS составляет не более 20% масс., предпочтительно 5 % масс.-20 % масс.

3. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: окислитель представляет собой по меньшей мере одно из: воздух и кислородный газ, а используемое количество составляет 100%-500%, предпочтительно 150%-350% теоретической потребности в кислороде для окисления сточных вод.

4. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: твёрдая частица в реакторе кипящего слоя представляет собой по меньшей мере одно из: глинозёмная керамическая пеллета и кремниевая пеллета.

5. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: твёрдая частица имеет диаметр 0,1-1,0 мм, предпочтительно 0,2-0,7 мм, конкретную поверхность 100-300 м2/г и объёмную плотность 0,6-0,7 г/см3.

6. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: твёрдые частицы добавляют в количестве 1/4-3/4 объёма реактора.

7. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: реактор кипящего слоя снабжают системой загрузки и разгрузки твёрдых частиц в режиме реального времени, и твёрдые частицы периодически загружают в реактор кипящего слоя и разгружают из него.

8. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: разгружаемые солесодержащие твёрдые частицы подвергают ультразвуку, высокотемпературному перемешиванию, полировке и тому подобному для извлечения соли, осаждённой на частицах, чтобы осуществлять регенерацию частиц.

9. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: рабочее давление сверхкритического окисления воды составляет 23 МПа-30 МПа, рабочая температура составляет 380°C-650°C, предпочтительно 450°C-600°C, и время реакции составляет от 10 секунд до 180 секунд.

10. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: поток после сверхкритического окисления воды входит в резервуар отделения газа от жидкости, жидкая фаза разгружается после теплообмена поступающими сточными водами реактора, или поступающие сточные воды разбавляются, содержание COD, входящего в реактор сверхкритического окисления воды, остаётся стабильным, и реакция выполняется стабильно, избегая больших флуктуаций температуры в реакторе.

11. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: надлежащее количество щелочного раствора добавляют в поступающие сточные воды, и pH заливаемой воды управляют до 9-13.

12. Способ согласно любому из вышеупомянутых или последующих аспектов, который отличается тем, что: щелочной раствор представляет собой по меньшей мере один из: раствор гидроксида натрия и раствор гидроксида калия.

Технический результат

Настоящее изобретение может осуществлять по меньшей мере один из следующих технических результатов.

(1) Устройство и способ осаждения твёрдых осадков, в частности, устройство и способ опреснения согласно настоящему изобретению обеспечивают лёгкую работу, могут удовлетворять требованиям стабильной работы в течение длительного периода (такого как непрерывная работа в течение 20 дней или больше, предпочтительно непрерывная работа в течение 30 дней или больше, 50 дней или больше или 100 дней или больше), могут осуществлять высокоэффективное удаление воли в сточных водах, и решают проблемы затруднённого опреснения сточных вод с высоким содержанием солей и легкое осаждение или засорение в устройстве и трубопроводах.

(2) Устройство и способ осаждения твёрдых осадков, в частности, устройство и способ опреснения согласно настоящему изобретению используют конкретные внутренние элементы для обеспечения высокоэффективного отделения твёрдых частиц и обессоленного потока, избегают большого переноса твёрдых частиц, и одновременно могут обеспечивать стабильную работу в течение длительного периода (например, непрерывного запуска в течение 20 дней или больше, предпочтительно непрерывного запуска в течение 30 дней или больше, 50 дней или больше, или 100 дней или больше).

(3) Устройство и способ осаждения твёрдых осадков, в частности, устройство и способ опреснения согласно настоящему изобретению располагают буферную зону и используют тепловыделение от окисления органического вещества в сточных водах для увеличения температуры реакции, поэтому осуществляют управление областью осаждения соли, не только органические вещества могут быть разложены и удалены, но также избегают осаждения и засорения на дне устройства опреснения, поэтому достигают эффекта убийства двух зайцев одним выстрелом.

(4) Согласно одному предпочтительному варианту осуществления настоящего изобретения, с учётом свойств органических сточных вод с высоким содержанием солей, реактор кипящего слоя объединяют с технологией сверхкритического окисления воды для обработки органических сточных вод с высоким содержанием солей. После обработки коэффициент обессоливания сточных вод составляет выше 95 %, скорость удаления COD может достигать 99 % или больше, COD выпускаемой воды составляет <60 мг·л, и выполняется требование для непосредственной выгрузки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

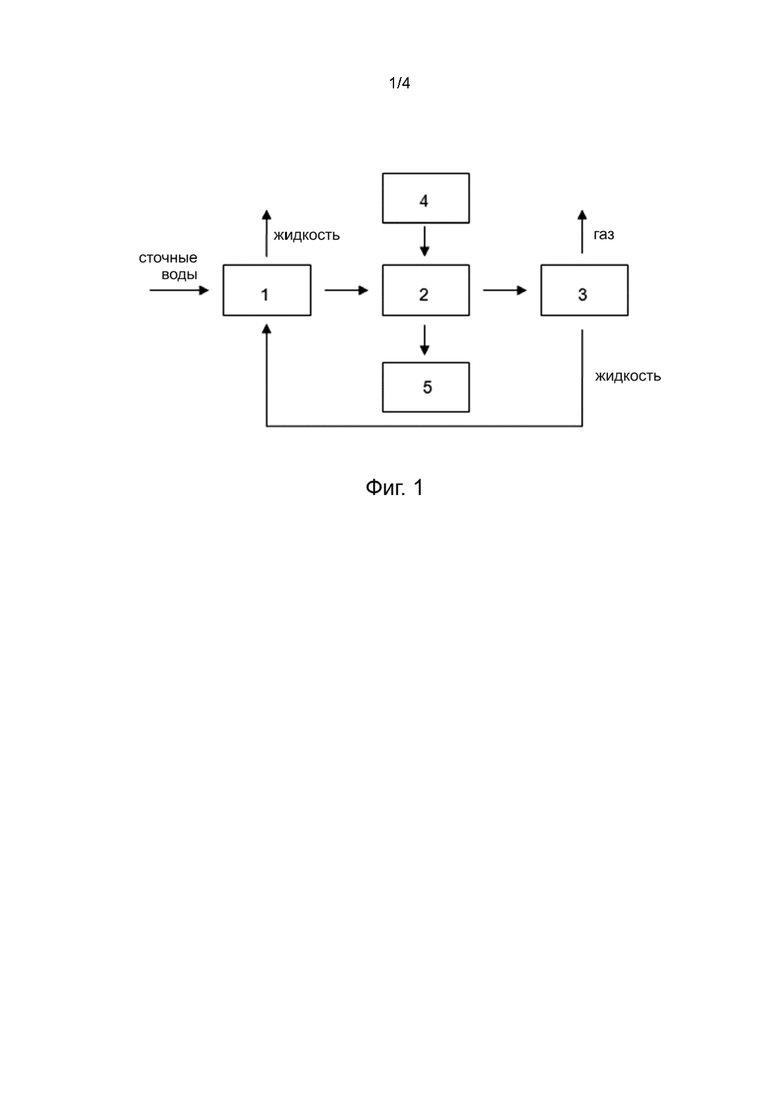

Фиг. 1 представляет блок-схему одного варианта осуществления способа опреснения настоящего изобретения,

на которой 1 – теплообменник, 2 – реактор кипящего слоя, 3 – резервуар отделения газа от жидкости, 4 – система загрузки твёрдых частиц в режиме реального времени и 5: система разгрузки твёрдых частиц в режиме реального времени.

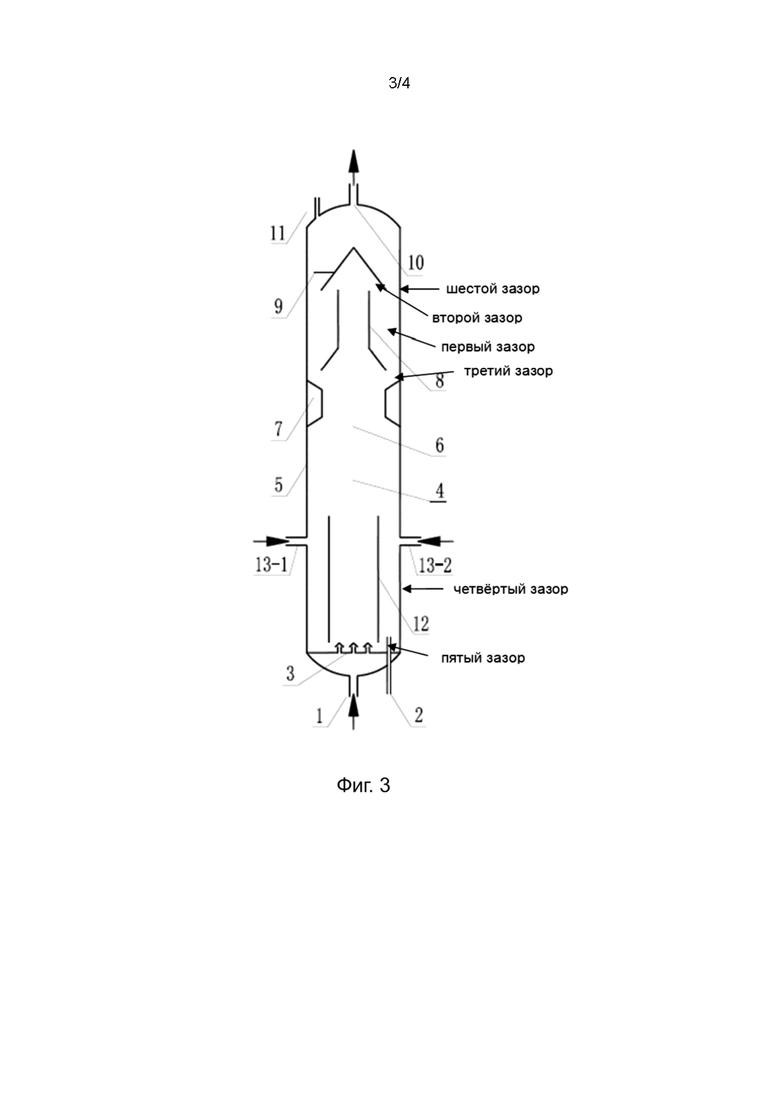

Фиг. 2 представляет структурную схему варианта осуществления устройства опреснения настоящего изобретения,

на которой 1 – впускное отверстие сточных вод, 2 – выпускное отверстие для разгрузки твёрдых частиц, 3 – распределитель жидкости, 4 – твёрдая частица, 5 – корпус устройства, 6 – направляющее отверстие, 7 – направляющая конструкция, 8 – полая трубка, 9 – зонтичный колпачок, 10 – выпускное отверстие для разгрузки, 11 – впускное отверстие для загрузки твёрдых частиц.

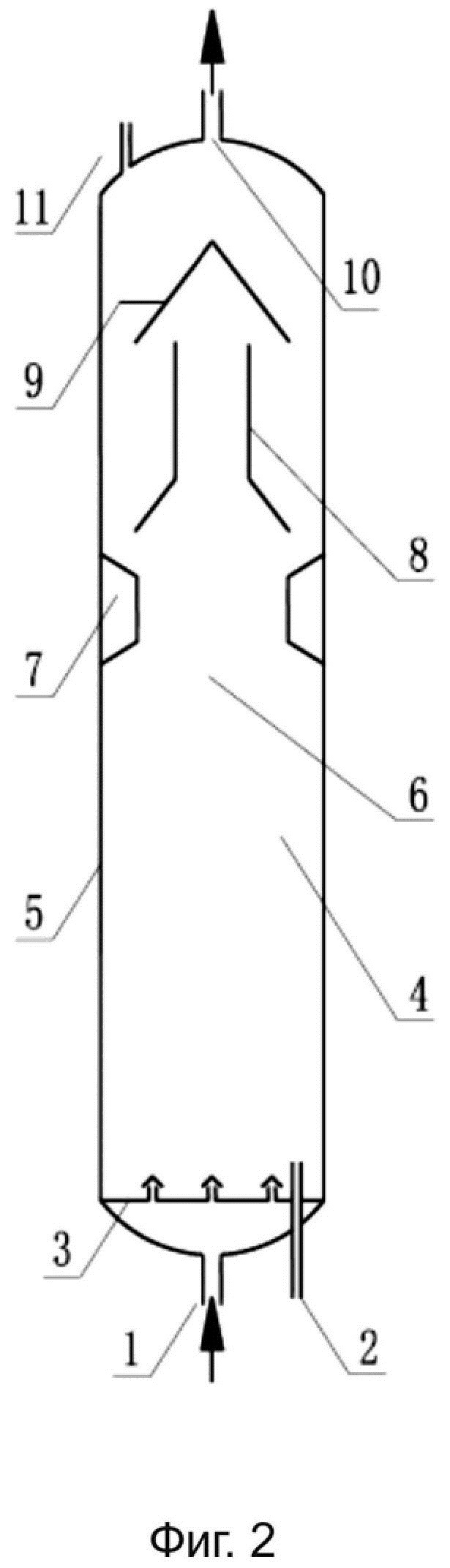

Фиг. 3 представляет структурную схему другого варианта осуществления устройства опреснения настоящего изобретения,

на которой 1 – впускное отверстие газа, 2 – выпускное отверстие для разгрузки твёрдых частиц, 3 – распределитель газа, 4 – твёрдая частица, 5 – корпус устройства,

6 – направляющее отверстие, 7 – направляющая конструкция, 8 – полая трубка,

9 – зонтичный колпачок, 10 – выпускное отверстие для разгрузки, 11 – впускное отверстие для загрузки твёрдых частиц, 12 – внутренняя трубка, 13-1,2 – впускное отверстие сточных вод.

Фиг. 4 представляет структурную схему другого варианта осуществления устройства опреснения настоящего изобретения,

на которой 1 – впускное отверстие газа, 2 – выпускное отверстие для разгрузки твёрдых частиц, 3 – распределитель газа, 4 – внутренняя трубка, 5-1, 2 – впускное отверстие сточных вод, 6 – корпус устройства, 7 – полая трубка, 8 – зонтичный колпачок, 9 – выпускное отверстие для разгрузки, 10: впускное отверстие для загрузки твёрдых частиц.

ПОДРОБНОЕ ОПИСАНИЕ

Теперь будет дана подробная ссылка на настоящие варианты осуществления настоящего изобретения, но следует понимать, что объём изобретения не ограничивается вариантами осуществления, а определяется приложенной формулой изобретения.

Все публикации, патентные заявки, патенты и другие ссылки, упомянутые в этом описании, в настоящий документ включены ссылкой полностью. Если не определено иное, все технологические и научные термины, используемые в настоящем документе, имеют те же значения, которые обычно понимаются специалистами в области техники, к которой относится настоящее изобретение. В случае конфликта, настоящее описание, включающее в себя определения, будет иметь решающее значение.

Когда описание устанавливает материал, вещество, способ, этап, устройство, элемент и тому подобное таким выражением, как «известный специалистам в области техники», «известный уровень техники», или аналогичным термином, то предполагают, что объект изобретения, установленный таким образом, охватывает объекты изобретения, традиционно используемые в области техники на время подачи этой заявки, но также включает в себя объекты изобретения, которые не могут быть широко использованы в настоящее время, но станут известными в области техники, как подходящие для аналогичной цели.

В контексте настоящего описания, термин «по существу» означает допущение присутствия отклонения, приемлемого специалистами в области техники или считающегося разумным специалистами в области техники, например, отклонение в пределах ±10 %, в пределах ±5 %, в пределах ±1 %, в пределах ±0,5 % или в пределах ±0,1 %.

В контексте настоящего описания, нормальная температура относится к 25°C.

В контексте настоящего описания, COD определяют использованием аналитического способа, обеспечиваемого HJ828-2017, TDS определяют использованием аналитического способа, обеспечиваемого HJT51-1999, а объёмную плотность определяют использованием аналитического способа, обеспечиваемого GB/T6286-1986.

В контексте настоящего описания, размер и форму различных зазоров (например, от первого зазора до шестого зазора, описанных в следующем тексте настоящего описания) в частности, не ограничивают, если они функционируют в качестве сообщающегося прохода, позволяющего различным материалам (таким как поток, подложка, загруженная подложка, нагревающий агент и тому подобное, описанным в следующем тексте настоящего описания) течь через него.

Все проценты, части, отношения, и тому подобное, на которые ссылаются в настоящем описании, указывают по весу, а давления представляют собой манометрические давления, если это явно не указано.

В контексте настоящего описания, любые два или больше варианта осуществления настоящего изобретения могут объединяться в любой совокупности, и полученный технологический раствор представляет собой часть исходного раскрытия этого описания, и находится в пределах объёма настоящего изобретения.

Согласно одному варианту осуществления настоящего изобретения, это относится к устройству осаждения твёрдых осадков. В настоящем документе, в качестве упомянутого устройство осаждения твёрдых осадков, может быть перечислено конкретно, например, любое устройство, подходящее для случая, где необходимо осаждать по меньшей мере части растворенного вещества в потоке, включающем в себя растворитель и растворенное вещество в твёрдой форме из-за физического изменения (например, снижения растворимости для образования осадка); и более конкретно, может быть перечислено, например, устройство опреснения и устройство кристаллизации, и в частности, устройство опреснения. В контексте настоящего описания, устройство осаждения твёрдых осадков настоящего изобретения объясняют и иллюстрируют подробно, в частности, взяв устройство опреснения в качестве примера, но очевидно, что настоящее изобретение не ограничивается устройством опреснения.

Согласно варианту осуществления настоящего изобретения, в качестве упомянутого потока, могут быть конкретно перечислены, например, раствор, морская вода или сточные воды, в частности, солесодержащие сточные воды или сточные воды с высоким содержанием солей, в частности, сточные воды, содержащие органические вещества с высоким содержанием солей (также известные как органические сточные воды с высоким содержанием солей). Однако настоящее изобретение не ограничивается этими конкретными потоками, и любой поток, который включает в себя растворитель и растворенное вещество, и предназначен для того, чтобы содержать по меньшей мере часть растворенного вещества, осаждённого в твёрдой форме, как описано ранее в настоящем описании, подходит для использования в настоящем изобретении. Здесь, поскольку упомянуты сточные воды с высоким содержанием солей, то их TDS в общем не выше 20 % масс., предпочтительно 5-20 % масс. В случае содержания органического вещества, COD упомянутых сточных вод с высоким содержанием солей составляет в общем больше 20000 мг/л, предпочтительно 20000-200000 мг/л или 20000-40000 мг/л.

Согласно одному варианту осуществления настоящего изобретения, упомянутый поток остаётся в субкритическом состоянии перед вхождением в упомянутое устройство осаждения твёрдых осадков, в частности при сверхкритической температуре упомянутого растворителя, более в частности, при или выше сверхкритическом давлении растворителя (таком как 23-35 МПа по манометру, предпочтительно 25-30 МПа по манометру), но ниже сверхкритической температуры упомянутого растворителя. В настоящем документе в качестве температуры упомянутого потока, может быть перечислена, например, любая температура ниже сверхкритической температуры упомянутого растворителя, в частности, температура в диапазоне от нормальной температуры до температуры, которая на 1-15°C, 4-10°C или 6-8°C ниже сверхкритической температуры упомянутого растворителя (в частности, воды).

Согласно одному варианту осуществления настоящего изобретения, упомянутое устройство осаждения твёрдых осадков содержит корпус (а именно, корпус устройства), впускное отверстие потока, выпускное отверстие для выпуска (а именно, выпускное отверстие потока) и подложку, расположенную во внутренней камере упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, в качестве упомянутого корпуса может быть перечислен конкретно, например, вертикальный корпус, в частности, вертикальный цилиндрический корпус.

Согласно одному варианту осуществления настоящего изобретения, отношение высоты внутренней камеры упомянутого корпуса (единица измерения – м) к внутреннему диаметру (единица измерения – м) составляет 7-17, предпочтительно 10-14.

Согласно одному варианту осуществления настоящего изобретения, выполнение конфигурация упомянутой подложки подходит для того, чтобы твёрдое вещество (например, различные осадки, описанные выше в настоящем описании) осаждалось и загружалось на неё, тем самым образуя конструкцию сердцевина-оболочка (также называемую загруженной подложкой) с осадками в качестве внешней оболочки и подложкой в качестве внутренней сердцевины. Когда загруженная подложка вырастает до заданного размера (а именно, подложка загружается заданным количеством осадков), она должна удаляться или разгружаться из – устройства осаждения твёрдых осадков согласно обстоятельствам, одновременно или после этого, удалённую или разгруженную подложку заменяют на новую подложку для продолжения процесса осаждения твёрдых осадков. В настоящем документе в качестве подложки может быть любая конструкция и форма, способная достигать задачи, и конкретно, например, могут быть перечислены твёрдые частицы, пластины, решётки, сетки, клетки, волокна, полоски и тому подобное, и предпочтительно твёрдые частицы.

В контексте настоящего описания, так называемое «в котором конфигурация упомянутой подложки подходит для осаждения и нагрузки твёрдого вещества на неё» означает, что такая конфигурация, как форма или конструкция подложки, сконструирована так, что существенная часть твёрдого вещества (например, 80% масс. или больше, 90% масс. или больше, 95% масс. или больше или 98% масс. или больше общего количества твёрдого вещества) осаждается и загружается на неё, либо специально, либо намеренно.

Согласно одному варианту осуществления настоящего изобретения, в качестве упомянутых твёрдых частиц, конкретно например, могут быть перечислены следующие: зародыши кристаллов, такие как частицы неорганической соли, которые в частности, подходят для опреснения или кристаллизации; неорганические частицы, в частности, частицы огнеупорного материала, конкретно, сферы глинозёма, сферы диоксида кремния, песок, кварцевый песок, керамические частицы и тому подобное, которые в частности, подходят для опреснения с использованием неорганических частиц в качестве посредника; твёрдые отходы, такие как шлак и твёрдый мусор, которые в частности, подходят для переработки отходов.

Согласно одному варианту осуществления настоящего изобретения, для осуществления оптимального эффекта осаждения и нагрузки, упомянутые твёрдые частицы контактируют с упомянутым потоком в упомянутом устройстве осаждения твёрдых осадков для образования состояния псевдосжижения или вскипания. Таким образом, упомянутое устройство осаждения твёрдых осадков иногда также называют реактором с псевдосжиженным слоем катализатора или реактором с кипящим слоем.

Согласно одному варианту осуществления настоящего изобретения, упомянутая твёрдая частица может быть любого размера и формы, подходящей для упаковывания в упомянутое устройство осаждения твёрдых осадков, в частности, эквивалентный диаметр упомянутой твёрдой частицы в общем составляет 0,1-1,0 мм, предпочтительно 0,2-0,7 мм. Кроме того, конкретная область поверхности упомянутых твёрдых частиц в общем составляет 100-300 м2/г, а объёмная плотность в общем составляет 0,6-0,7 г/см3.

Согласно одному варианту осуществления настоящего изобретения, в качестве загружаемого количества упомянутых твёрдых частиц в упомянутое устройство осаждения твёрдых осадков, конкретно, например, используемое количество (по объёму) упомянутых твёрдых частиц в общем содержит 1/4-3/4, предпочтительно 1/4-1/2 общего объёма внутренней камеры упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, в качестве упомянутой пластины, решётки, сетки, клетки, волокна, полоски и тому подобного, они могут быть любой подходящей конструкции и формы для установки в упомянутое устройство осаждения твёрдых осадков, и в частности, не ограничены. Например, в качестве упомянутой пластины, может быть перечислено в частности, следующее: непористая пластина, где упомянутый осадок загружают на пластины; или пористая пластина, где упомянутый осадок загружают на пластины и в поры.

Согласно настоящему изобретению, когда упомянутые твёрдые частицы используют в качестве подложки, подложка в частности, подходит для непрерывной работы, т.е., подложку непрерывно добавляют в упомянутое устройство осаждения твёрдых осадков и одновременно загруженную подложку непрерывно разгружают, или, в частности, подходит для периодической работы, т.е., подложку периодически заменяют согласно степени нагрузки осадка; когда пластины, решётки, сетки, клетки, волокна, полоски и тому подобное используют в качестве подложки, подложка в частности, подходит для периодической работы, т.е. подложку периодически заменяют согласно степени нагрузки осадка.

Согласно одному варианту осуществления настоящего изобретения, загруженную подложку, выпущенную из упомянутого устройства осаждения твёрдых осадков, подвергают ультразвуку, высокотемпературному перемешиванию, полировке и тому подобному для извлечения осадка, осаждённого на подложке, чтобы осуществлять регенерацию подложки.

Согласно одному варианту осуществления настоящего изобретения, во внутренней камере упомянутого корпуса, время удерживания потока, в общем, составляет 10-1800 секунд, предпочтительно 60-600 секунд или 10-180 секунд, и объёмная скорость составляет в общем 1,5-270 ч-1.

Согласно одному варианту осуществления настоящего изобретения, внутренняя камера корпуса упомянутого устройства осаждения твёрдых осадков работает в сверхкритических условиях, в частности, в сверхкритических условиях упомянутого растворителя, такого как вода. В настоящем документе, в качестве упомянутых сверхкритических условий, конкретно, например, может быть перечислено следующее: рабочее давление 23-35 МПа по манометру, предпочтительно 25-30 МПа по манометру, и рабочая температура 350-650°C, предпочтительно 450-600°C или 450-550°C.

Согласно одному варианту осуществления настоящего изобретения, для осуществления упомянутых сверхкритических условий, упомянутая подложка может быть расположена во внутренней камере упомянутого корпуса, и её температуру устанавливают на температуру, выше сверхкритической температуры упомянутого растворителя, например температуру, на 1-15°C, 4-10°C или 6-8°C выше упомянутой сверхкритической температуры. В настоящем документе упомянутая подложка и упомянутый поток находятся в такой пропорции, что после их смешивания температура упомянутого потока достигает или превышает сверхкритическую температуру упомянутого растворителя.

Согласно одному варианту осуществления настоящего изобретения, для осуществления упомянутых сверхкритических условий, упомянутая подложка может быть дополнительно добавлена во внутреннюю камеру упомянутого корпуса, а температура упомянутой подложки выше сверхкритической температуры растворителя, например температура, на 1-15°C, 4-10°C или 6-8°C выше сверхкритической температуры. В настоящем документе упомянутая подложка и упомянутый поток находятся в такой пропорции, что после их смешивания температура упомянутого потока достигает или превышает сверхкритическую температуру упомянутого растворителя.

Согласно одному варианту осуществления настоящего изобретения, упомянутое устройство осаждения твёрдых осадков также содержит внутренний элемент, расположенный во (в частности, верхняя часть) внутренней камере упомянутого корпуса. В настоящем документе упомянутый внутренний элемент содержит полую трубку, по существу коаксиальную с центральной осью упомянутого корпуса, в частности, полый цилиндр. Должен быть зазор (называемый первым зазором) между внутренней стенкой оболочки упомянутого устройства и внешней стенкой упомянутой полой трубки. Кроме того, упомянутый внутренний элемент также содержит перегородку, расположенную над упомянутой полой трубкой. Предпочтительно, чтобы упомянутая перегородка по существу была коаксиальной с центральной осью упомянутого корпуса. Кроме того, должен быть зазор (называемый вторым зазором) между упомянутой перегородкой и верхним краем упомянутой полой трубки, и имеется зазор (называемый шестым зазором) между упомянутой перегородкой и внутренней стенкой упомянутого корпуса, который будет использоваться в качестве канала ввода-вывода соответствующих потоков.

В качестве вышеописанных зазоров, кольцевые зазоры являются предпочтительными.

Согласно одному варианту осуществления настоящего изобретения, упомянутый внутренний элемент расположен в верхней части внутренней камеры упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, конкретно, например, пластинчатая конструкция или конструкция, подобная колпачку, в частности, зонтичному колпачку, может быть перечислена в качестве упомянутой перегородки. Предпочтительно, чтобы упомянутый зонтичный колпачок был коаксиален с упомянутой полой трубкой, с коническим углом, как правило, 30-150°, предпочтительно 60-120°. Кроме того, хотя в частности, не ограничено, высота упомянутой перегородки в общем составляет 5-20% высоты внутренней камеры упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, верхний и нижний концы упомянутой полой трубки открыты, и упомянутая полая трубка содержит верхнюю прямую секцию трубки и нижнюю коническую диффузионную секцию. В настоящем документе внешний диаметр упомянутой прямой секции трубки упомянутой полой трубки, в общем, составляет 60-80%, предпочтительно 67-73% внутреннего диаметра упомянутого корпуса. Хотя, в частности, не ограничено, высота прямой секции трубки упомянутой полой трубки, в общем, составляет 10-30 % высоты внутренней камеры упомянутого корпуса.

Хотя, в частности, не ограничено, максимальный внешний диаметр упомянутой конической диффузионной секции упомянутой полой трубки (а именно, внешний диаметр дна конуса) в общем, составляет 75-90% внутреннего диаметра упомянутого корпуса. Хотя, в частности, не ограничено, высота прямой конической диффузионной секции упомянутой полой трубки, в общем, составляет 3-10% высоты внутренней камеры упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, упомянутое устройство осаждения твёрдых осадков также содержит направляющую конструкцию, расположенную вокруг внутренней стенки упомянутого корпуса. упомянутая направляющая конструкция окружает внутреннюю камеру упомянутого корпуса для образования канала, который открыт сверху и снизу (называемого направляющим отверстием), в частности, для образования цилиндрического канала, который открыт сверху и снизу. Предпочтительно, чтобы продольная секция упомянутой направляющей конструкции вдоль центральной оси упомянутого корпуса представляла собой трапецоид, а угол перекрытия Альфа и угол трения Бета упомянутого трапецоида представлял собой острый угол, предпочтительно 5-70°.Согласно настоящему изобретению должен существовать зазор (называемый третьим зазором) между упомянутой направляющей конструкцией и нижним краем упомянутой полой трубки. Предпочтительно, чтобы упомянутое направляющее отверстие было по существу коаксиально с центральной осью упомянутого корпуса.

В качестве упомянутого третьего зазора, кольцевой зазор является в частности, предпочтительным.

Согласно одному варианту осуществления настоящего изобретения, внутренний диаметр упомянутого направляющего отверстия, в общем, составляет 60-80% внутреннего диаметра упомянутого корпуса. Кроме того, высота упомянутого направляющего отверстия, в общем, составляет 5-15% высоты внутренней камеры упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, упомянутая направляющая конструкция расположена под упомянутой полой трубкой и над упомянутым впускным отверстием потока, и расположена в верхней части внутренней камеры упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, упомянутое впускное отверстие потока расположено на дне или в нижней части упомянутого корпуса. В настоящем документе, конструкция упомянутого впускного отверстия потока подходит для распыления упомянутого потока во внутреннюю камеру упомянутого корпуса. В качестве упомянутой конструкции, например, могут быть перечислены сопло или распределитель жидкости, предпочтительно распределитель жидкости, в частности, пластина для распределения жидкости.

Согласно одному варианту осуществления настоящего изобретения, упомянутое выпускное отверстие для разгрузки расположено наверху или в верхней части упомянутого корпуса, в частности, расположено сверху упомянутого корпуса. Предпочтительно, чтобы упомянутое выпускное отверстие для разгрузки было расположено над упомянутой перегородкой.

Согласно одному варианту осуществления настоящего изобретения, упомянутое устройство осаждения твёрдых осадков также содержит впускное отверстие для загрузки подложки и выпускное отверстие для разгрузки подложки. В настоящем документе упомянутое впускное отверстие для загрузки подложки, в общем, расположено сверху или в верхней части упомянутого корпуса, предпочтительно расположено сверху упомянутого корпуса. Предпочтительно, чтобы упомянутое впускное отверстие для загрузки подложки было расположено над упомянутой направляющей конструкцией, более предпочтительно, расположено над упомянутой перегородкой. Кроме того, упомянутое выпускное отверстие для разгрузки подложки, в общем, расположено на дне упомянутого корпуса, предпочтительно расположено под упомянутым впускным отверстием потока.

Согласно одному варианту осуществления настоящего изобретения, для осуществления упомянутых сверхкритических условий, упомянутое устройство осаждения твёрдых осадков может также включать в себя впускное отверстие нагревающего агента. В настоящем документе, упомянутое впускное отверстие нагревающего агента расположено на дне или в нижней части упомянутого корпуса, предпочтительно расположено на дне упомянутого корпуса. Кроме того, конструкция упомянутого впускного отверстия нагревающего агента подходит для распыления упомянутого нагревающего агента во внутреннюю камеру упомянутого корпуса. В качестве упомянутой конструкции, например, могут быть перечислены сопло или распределитель газа, предпочтительно распределитель газа, в частности, пластина для распределения газа. Предпочтительно, чтобы упомянутый распределитель газа был по существу коаксиален с центральной осью упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, упомянутый нагревающий агент способен повышать температуру потока для достижения или превышения сверхкритической температуры растворителя посредством физического теплообмена или химического тепловыделения, или тому подобного. В качестве упомянутого нагревающего агента, конкретно, например, могут быть перечислены окисляющий газ, такой как воздух и кислородный газ, или окисляющая жидкость, такая как перекись водорода, и водный раствор персоли (обобщённо называемый окислителем), или нагревательный газ, такой как пар (например, пар упомянутого растворителя). Предпочтительно, чтобы упомянутый нагревающий агент использовался в таком количестве, что упомянутый поток после вхождения во внутреннюю камеру упомянутого корпуса, образовал сверхкритическое состояние, например, достигал или превышал сверхкритическую температура упомянутого растворителя. Например, упомянутый нагревающий агент и упомянутый поток находятся в такой пропорции, что после их смешивания температура упомянутого потока растёт для достижения или превышения сверхкритической температуры упомянутого растворителя. В настоящем документе в качестве химического тепловыделения, например, может быть перечислен случай, когда упомянутый нагревающий агент химически реагирует с некоторым компонентом или некоторыми компонентами, содержащимися в упомянутом потоке, для выделения тепла. В частности, когда поток представляет собой солесодержащие сточные воды или сточные воды с высоким содержанием солей, упомянутый нагревающий агент представляет собой окисляющий газ, окисляющий газ и органические загрязнения в солесодержащих сточных водах или сточных водах с высоким содержанием солей подвергают реакции окисления для выделения тепла, тем самым повышая температурой солесодержащих сточных вод или сточных вод с высоким содержанием солей для достижения или превышения сверхкритической температуры воды, или когда солесодержащие сточные воды или сточные воды с высоким содержанием солей остаются в субкритическом состоянии до вхождения в устройство осаждения твёрдых осадков, его температура повышается на 4°C или выше (предпочтительно на 6-8°C) для достижения или превышения сверхкритической температуры воды.

Согласно одному варианту осуществления настоящего изобретения, упомянутый поток представляет собой солесодержащие сточные воды или сточные воды с высоким содержанием солей, в частности, органические сточные воды с высоким содержанием солей, упомянутый нагревающий агент представляет собой упомянутый окисляющий газ, используемое количество упомянутого нагревающего агента составляет 100-500%, предпочтительно 150-350% теоретической потребности в кислороде для окисления упомянутого потока. Здесь, теоретическая потребность в кислороде для окисления представляет собой количество кислорода, требуемого для полного окисления COD в органических сточных водах.

Согласно одному варианту осуществления настоящего изобретения, условия, такие как температура и давление, когда упомянутый нагревающий агент загружают в упомянутую внутреннюю камеру, особенно, не ограничивают. В настоящем документе, в качестве упомянутой температуры, конкретно, например, может быть перечислена любая температура от комнатной температуры до сверхкритической температуры растворителя (особенно, воды). В качестве упомянутого давления, конкретно, например, может быть перечислено любое давление, способное обеспечивать то, чтобы упомянутый нагревающий агент был загружен в упомянутую внутреннюю камеру, и более конкретно, например, может быть перечислено давление, по существу идентичное давлению упомянутого потока.

Согласно одному варианту осуществления настоящего изобретения, в частности, когда упомянутый поток представляет собой солесодержащие сточные воды или сточные воды с высоким содержанием солей (особенно органические сточные воды с высоким содержанием солей), имеющие COD больше 20000 мг/л (предпочтительно 20000-200000 мг/л или 20000-40000 мг/л), а упомянутый нагревающий агент представляет собой упомянутый окисляющий газ, даже если температура упомянутого нагревающего агента много ниже сверхкритической температуры упомянутого растворителя (особенно воды), например при по существу нормальной температуре, он способен повышать температуру упомянутого потока для достижения или превышения сверхкритической температуры упомянутого растворителя, и поэтому ожидаемый технологический эффект настоящего изобретения может быть эффективно осуществлён.

Согласно одному варианту осуществления настоящего изобретения, для того, чтобы избежать большой флуктуации температуры в упомянутом устройстве осаждения твёрдых осадков, другие органические сточные воды, такие как органические сточные воды с высоким содержанием солей с более высоким или более низким COD, могут добавляться к упомянутому потоку согласно обстоятельствам, чтобы содержимое COD упомянутого потока при вхождении в упомянутое устройство осаждения твёрдых осадков оставалось по существу постоянным.

Согласно одному варианту осуществления настоящего изобретения, упомянутое впускное отверстие нагревающего агента расположено над или под упомянутым впускным отверстием потока, предпочтительно расположено под упомянутым впускным отверстием потока.

Согласно одному варианту осуществления настоящего изобретения, упомянутое устройство осаждения твёрдых осадков также содержит внутреннюю трубку (также в полой трубчатой конструкции). В качестве упомянутой внутренней трубке, например, могут быть перечислены прямая трубчатая или роговидная трубчатая, особенно прямая цилиндрическая. Предпочтительно, чтобы упомянутая внутренняя трубка была по существу коаксиальна с центральной осью упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, внешний диаметр упомянутой внутренней трубки, в общем, составляет 60-80%, предпочтительно

67-73%, внутреннего диаметра упомянутого корпуса. Кроме того, высота упомянутой внутренней трубки, в общем, составляет 20-60%, предпочтительно 30-50%, высоты внутренней камеры упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, упомянутая внутренняя трубка расположена под упомянутой направляющей конструкцией. Кроме того, упомянутая внутренняя трубка предпочтительно расположена в нижней части внутренней камеры упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, имеется зазор между внутренней стенкой упомянутого корпуса и внешней стенкой упомянутой внутренней трубки (называемой четвертым зазором), в частности, кольцевой зазор. Кроме того, имеется зазор между нижним краем или внутренней стенкой упомянутой внутренней трубки и упомянутым впускным отверстием нагревающего агента (называемым пятым зазором), особенно кольцевой зазор. В настоящем документе, упомянутый пятый зазор сообщается с упомянутым четвертым зазором и внутренним пространством упомянутой внутренней трубки. Предпочтительно, чтобы упомянутое впускное отверстие потока было расположено в упомянутом четвёртом зазоре и под верхним краем упомянутой внутренней трубки. Дополнительно предпочтительно, чтобы упомянутое впускное отверстие потока было на 100-500 мм ниже верхнего края упомянутой внутренней трубки в вертикальном направлении.

Согласно одному варианту осуществления настоящего изобретения, упомянутая внутренняя трубка имеет такую конфигурацию, что упомянутый нагревающий агент, импортируемый из упомянутого впускного отверстия нагревающего агента, по существу полностью входит во внутреннее пространство упомянутой внутренней трубки. Конкретно, например, ссылаясь на фиг. 3 или фиг. 4, конструкция упомянутого впускного отверстия нагревающего агента представляет собой распределитель газа, а упомянутая внутренняя трубка расположена над упомянутым распределителем газа или содержит упомянутый распределитель газа, оба из которых разделены упомянутым пятым зазором. В первом случае, упомянутая внутренняя трубка имеет выступ на распределителе газа в вертикальном направлении, все отверстия газового сопла распределителя газа расположены в области выступа. Настоящее изобретение этим не ограничено и специалисты в области техники могут предполагать любые возможные конфигурации, основанные на этом требовании для внутренней трубки.

Согласно одному варианту осуществления настоящего изобретения, пространство внутренней камеры упомянутого корпуса, расположенное под верхним краем упомянутой внутренней трубки, называется буферной зоной, тогда упомянутая буферная зона, в общем, содержит 25-40% или 20-60% общего объёма внутренней камеры упомянутого корпуса.

Согласно одному варианту осуществления настоящего изобретения, в упомянутой буферной зоне, упомянутый нагревающий агент и упомянутый поток находятся в такой пропорции, что температура упомянутого потока при выходе из верхнего края упомянутой внутренней трубки (а именно, покидающего упомянутую буферную зону), растёт до достижения или превышения сверхкритической температуры упомянутого растворителя. В частности, если упомянутый поток представляет собой солесодержащие сточные воды или сточные воды с высоким содержанием солей, а упомянутый нагревающий агент представляет собой упомянутый окисляющий газ, то тепло реакции выделяется во время окислительного разложения органических загрязнений в сточных водах, в результате чего, когда сточные воды находятся в упомянутой буферной зоне, их температура ниже сверхкритической температуры воды, а когда они покидают упомянутую буферную зону, их температура растёт до достижения или превышения сверхкритической температуры воды, тем самым избегая осаждения солей в буферной зоне.

Согласно одному варианту осуществления настоящего изобретения, в качестве способа работы упомянутого устройства осаждения твёрдых осадков, например, могут быть перечислены следующие этапы, на которых: упомянутый поток входит в нижнюю часть внутренней камеры упомянутого корпуса из упомянутого впускного отверстия потока, упомянутая подложка поступает в верхнюю часть внутренней камеры упомянутого корпуса из упомянутого впускного отверстия для загрузки подложки, а затем поступает в нижнюю часть внутренней камеры упомянутого корпуса через упомянутый первый зазор, упомянутый третий зазор и упомянутое направляющее отверстие, упомянутый поток заставляет упомянутую подложку находиться в текучем состоянии, по меньшей мере часть упомянутого растворенного вещества осаждается и загружается на упомянутую подложку для образования загруженной подложки, часть упомянутой загруженной подложки перемещается ко дну внутренней камеры упомянутого корпуса и разгружается из внутренней камеры упомянутого корпуса из упомянутого выпускного отверстия для разгрузки подложки, другая часть упомянутой загруженной подложки перемещается к верхней части внутренней камеры упомянутого корпуса вместе с упомянутым потоком, из которого по меньшей мере часть растворенного вещества удаляется (называемого очищенным потоком), проходит через упомянутое направляющее отверстие, входит в упомянутую прямую секцию трубки из упомянутой конической диффузионной секции, и затем разгружается из упомянутого второго зазора, упомянутая загруженная подложка оттекает к нижней части внутренней камеры упомянутого корпуса через упомянутый первый зазор, упомянутый третий зазор и упомянутое направляющее отверстие, упомянутый очищенный поток перемещается вверх внутренней камеры упомянутого корпуса через упомянутый шестой зазор, и выпускается из внутренней камеры упомянутого корпуса из упомянутого выпускного отверстия для разгрузки.

Согласно одному варианту осуществления настоящего изобретения, в качестве другого способа работы упомянутого устройства осаждения твёрдых осадков, например, следующее могут быть перечислены следующие этапы, на которых: упомянутая подложка поступает в верхнюю часть внутренней камеры упомянутого корпуса из упомянутого впускного отверстия для загрузки подложки, а затем поступает в нижнюю часть внутренней камеры упомянутого корпуса через упомянутый первый зазор, упомянутый третий зазор и упомянутое направляющее отверстие; упомянутый поток входит в упомянутый четвёртый зазор из упомянутого впускного отверстия потока, а затем входит во внутреннее пространство упомянутой внутренней трубки через упомянутый пятый зазор, и смешивается с упомянутым нагревающим агентом, который входит во внутреннее пространство упомянутой внутренней трубки из упомянутого впускного отверстия нагревающего агента для образования смеси, которая выпускается из упомянутой внутренней трубки из верхнего края упомянутой внутренней трубки после роста температуры для достижения или превышения сверхкритической температуры упомянутого растворителя; часть упомянутой смеси оттекает во внутреннее пространство упомянутой внутренней трубки через упомянутый четвёртый зазор и упомянутый пятый зазор (образуя внутреннюю переработку), другая часть упомянутой смеси заставляет упомянутую подложку находиться в текучем состоянии, по меньшей мере часть упомянутого растворенного вещества осаждается и подаётся на упомянутую подложку для образования загруженной подложки, часть упомянутой загруженной подложки перемещается ко дну внутренней камеры упомянутого корпуса через упомянутый четвёртый зазор и разгружается из внутренней камеры упомянутого корпуса из упомянутого выпускного отверстия для выпуска подложки, другая часть упомянутой загруженной подложки перемещается в верхнюю часть внутренней камеры упомянутого корпуса вместе с упомянутой смесью, из которой по меньшей мере часть растворенного вещества удаляется (называемая очищенной смесью), проходит через упомянутое направляющее отверстие, входит в упомянутую прямую секцию трубки из упомянутой конической диффузионной секции, а затем разгружается из упомянутого второго зазора, упомянутая загруженная подложка оттекает в нижнюю часть внутренней камеры упомянутого корпуса через упомянутый первый зазор, упомянутый третий зазор и упомянутое направляющее отверстие, упомянутая очищенная смесь перемещается вверх внутренней камеры упомянутого корпуса через упомянутый шестой зазор, и разгружается из внутренней камеры упомянутого корпуса из упомянутого выпускного отверстия для разгрузки.

Согласно одному варианту осуществления настоящего изобретения, согласно обстоятельствам, агент, регулирующий pH может быть добавлен к упомянутому потоку и/или во внутреннюю камеру упомянутого корпуса, и упомянутый агент, регулирующий pH, используют в таком количестве, чтобы значение pH содержимого во внутренней камере упомянутого корпуса поддерживался равным 9-13. В настоящем документе, в качестве упомянутого агента, регулирующего pH, может быть перечислен любой агент, который может использоваться для регулирования значения pH в области техники, и конкретно, например, может быть перечислен гидроксид натрия, гидроксид калия и тому подобное, без особенного ограничения. По этой причине, упомянутое устройство осаждения твёрдых осадков может быть дополнительно снабжено устройством регулирования pH для регулирования потока в щелочной среде, тем самым предотвращая устройство от коррозии.

Согласно одному варианту осуществления настоящего изобретения, соответственно обстоятельствам, упомянутое устройство осаждения твёрдых осадков может также снабжаться теплообменным оборудованием. Упомянутое теплообменное оборудование используют для извлечения тепла между разгружаемым потоком упомянутого устройства осаждения твёрдых осадков (например, очищенным потоком, разгружаемым из упомянутого выпускного отверстия потока) и поступающими в упомянутое устройство осаждения твёрдыми осадками (например, потоком, загружающимся из упомянутого впускного отверстия потока).

Согласно одному варианту осуществления настоящего изобретения, очевидно специалистам в области техники, что любой компонент, содержащийся в упомянутом устройстве осаждения твёрдых осадков, например, корпус устройства, внутренний элемент и тому подобное, может быть устойчив по материалу и конструкции к сверхкритическим условиям (в частности, высокой температуре и высокому давлению) растворителя. По этой причине, особенно при использовании для опреснения сточных вод с высоким содержанием солей, расчётное давление этих компонентов в общем составляет не менее 35 МПа, а расчётная температура составляет в общем не менее 650°C.

Согласно одному варианту осуществления настоящего изобретения, это также относится к способу осаждения твёрдых осадков, особенно к способу опреснения. Способ включает в себя разрешение потоку, как описано в любом из предыдущих аспектов настоящего описания, входить в устройство осаждения твёрдых осадков, как описано в любом из предыдущих аспектов настоящего описания, и разрешение осадку осаждаться и загружаться на упомянутую подложку.

Настоящее изобретение будет конкретно описано ниже, взяв опреснение сточных вод с высоким содержанием солей в качестве примера, со ссылкой на сопровождающие чертежи, но настоящее изобретение ими не ограничено.

Способ опреснения настоящего изобретения будет описан более подробно со ссылкой на фиг. 1.

Сточные воды сначала поступают в теплообменник 1, обмениваются теплом с высокотемпературной жидкостью после отделения газа от жидкости, затем входят в реактор 2 кипящего слоя для окислительной обработки сверхкритической воды, и окислённые сточные воды могут достигать стандарта после отделения газа от жидкости, и выпускаются. Используемый реактор кипящего слоя представляет собой реактор, традиционно принятый в области техники, и в частности содержит традиционные компоненты, такие как оболочка реактора, газо-жидкостный распределительный диск, твёрдые частицы и тому подобное. Твёрдые частицы в реакторе кипящего слоя периодически загружают в реактор кипящего слоя и выпускают из него посредством системы загрузки и выпуска в режиме реального времени, которая содержит систему 4 загрузки твёрдых частиц в режиме реального времени и систему 5 выпуска твёрдых частиц в режиме реального времени. Система 4 загрузки твёрдых частиц в режиме реального времени содержит загрузочный бункер, загрузочный резервуар и клапан. При необходимости загружать твёрдые частицы в реактор, клапан между загрузочным резервуаром и реактором сначала закрывают, затем открывают опустошающий клапан для опустошения загрузочного резервуара, твёрдые частицы в загрузочном бункере загружают в загрузочный резервуар посредством передачи газа или передачи жидкости или посредством гравитации, затем клапан на трубопроводе закрывают, и азот заполняют в загрузочный резервуар посредством клапана наддува азота, так чтобы давление в загрузочном резервуаре в основном было равно давлению реактора. Затем, клапан соединительного трубопровода между загрузочным резервуаром и реактором открывают, и частицы входят в реактор гравитацией. Система 5 разгрузки твёрдых частиц в режиме реального времени включает в себя резервуар для разгрузки твёрдых частиц и клапан. Перед разгрузкой солесодержащих твёрдых частиц из реактора, клапан соединительного трубопровода между дном реактора и резервуаром разгрузки солесодержащих твёрдых частиц сначала закрывают, резервуар заполняют поступающими сточными водами, затем азотный газ под высоким давлением вводят до давления реакции, клапан соединительного трубопровода между дном реактора и резервуаром разгрузки солесодержащих твёрдые частицы открывают, и частицам позволяют поступать в разгружающий резервуар твёрдых частиц со дна реактора благодаря действию гравитации.

Конструктивные признаки и принцип работы устройства опреснения настоящего изобретения приведены далее со ссылкой на фиг. 2:

Конструктивные признаки и принцип работы устройства опреснения настоящего изобретения приведены далее со ссылкой на фиг. 2: Полая трубка 8 и зонтичный колпачок 9, расположенные над полой трубкой, расположены над направляющей конструкцией 7, верхний и нижний концы упомянутой полой трубки открыты, упомянутая полая трубка имеет нижнюю коническую диффузионную секцию, а зонтичный колпачок 9 концентричен с полой трубкой 8. Нижнее отверстие полой трубки 8 представляет собой отверстие 6 для направления потока, кольцевое отверстие, образованное нижним отверстием полой трубки и внутренней стенкой устройства опреснения, представляет собой впускное отверстие оттока твёрдых частиц в устройстве опреснения, и отделённые твёрдые частицы возвращаются в нижнюю часть устройства опреснения.

Сточные воды с высоким содержанием солей вводят из впускного отверстия 1 притока, пропускают посредством распределителя 3 жидкости, а затем равномерно поступают в устройство опреснения, так, чтобы твёрдые частицы 4 находились в текучем состоянии. Под действием потока, слой залегания частиц расширяется до некоторой высоты, и в устройстве опреснения выполняется реакция опреснения, так чтобы соль осаждалась на частицах. Прореагировавший поток может увлекать часть частиц для вхождения в полую трубку 8 и зонтичный колпачок 9 посредством направляющего отверстия 6, окружённого направляющей конструкцией 7, для отделения, отделённые частицы оттекают в нижнюю часть устройства опреснения посредством внешней стороны внутреннего элемента трубчатой конструкции, и обессоленные сточные воды разгружаются из устройства опреснения посредством выпускного отверстия 10 для разгрузки. Для своевременной разгрузки кристаллизованных насыщенных твёрдых частиц из устройства опреснения и дополнения свежими частицами, свежие частицы могут дополняться в реакционную систему посредством впускного отверстие 11 для загрузки твёрдых частиц, расположенного в верхней части устройства опреснения, и твёрдые частицы могут разгружаться из реакционной системы посредством выпускного отверстия 2 для разгрузки твёрдых частиц, расположенного в нижней части устройства опреснения.

Конструктивные признаки и принцип работы устройства опреснения настоящего изобретения приведены далее со ссылкой на фиг. 3.

На основании фиг. 2, внутренняя трубка 12 и распределитель 3 газа расположены в нижней части устройства опреснения, распределитель газа замещает распределитель жидкости, внутренняя трубка 12 расположена над распределителем газа, впускное отверстие 13 сточных вод расположено на двух сторонах дна устройства опреснения, и сточные воды симметрично входят в кольцевой зазор между внутренней трубкой буферной зоны и внутренней стенкой корпуса устройства.

Высокосоленые сточные воды входят в кольцевой зазор между внутренней трубкой буферной зоны и внутренней стенкой корпуса устройства из двух симметричных впускных отверстий 13 сточных вод, расположенных в нижней части устройства опреснения, внутренняя переработка образуется в буферной зоне во время работы, газ входит в буферную зону посредством впускного отверстия 1 газа и распределителя 3 газа, твёрдые частицы находятся в текучем состоянии под действием газа и жидкости, температура растёт на 4-8°C после реакции в буферной зоне, сточные воды с высоким содержанием солей входят в верхнюю зону и реагируют при некоторой температуре и давлении, соль в сточных водах с высоким содержанием солей осаждается на твёрдых частицах, твёрдые частицы, имеющие осаждённую соль, перемещаются вниз к выпускному отверстию для разгрузки твёрдых частиц вместе с реакцией, после-реактивный поток подвергается газо-твёрдому двухфазному отделению, твёрдая фаза возвращается в устройство опреснения, а газовая фаза разгружается из устройства опреснения.

Конструктивные признаки и принцип работы устройства опреснения настоящего изобретения приведены далее со ссылкой на фиг. 4.

Упомянутое устройство опреснения содержит корпус 6 устройства и внутренние элементы устройства опреснения, причём внутренние элементы устройства опреснения содержат полую трубку 7, внутреннюю трубку 4 и зонтичный колпачок 8. И верхний и нижний концы полой трубки открыты.

Сточные воды с высоким содержанием солей входят в кольцевой зазор между внутренней трубкой 4 и внешней стенкой устройства посредством двух или нескольких попарно симметричных впускных отверстий для поступления, расположенных в нижней части устройства. Газовая фаза входит в устройство из нижней части внутренней трубки 4, твёрдые частицы входят в устройство из верхней части устройства, внутренняя переработка образуется из-за различного содержания газа внутри и снаружи внутренней трубки, в верхней части внутренней трубки, одна часть газо-жидкостно-твёрдой смеси течёт вверх, чтобы входить в полую трубку 7, а другая часть газо-жидкостно-твёрдой смеси входит в кольцевой зазор между внутренней трубкой 4 и внешней стенкой устройства и входит во внутреннюю часть полой трубки посредством четвёртого зазора и третьего зазора. Газо-жидкостно-твёрдая смесь, входящая в полую трубку 7, течёт вверх, газо-жидкостно-твёрдое трёхфазное отделение выполняется после того, как газо-жидкостно-твёрдая смесь достигает верха полой трубки 7, твёрдые частицы и часть жидкой фазы входят в кольцевой зазор между полой трубкой 7 и внешней стенкой устройства посредством второго зазора и первого зазора, и оттекают в нижнюю часть устройства. Газовую фазу и часть жидкой фазы выпускают из устройства посредством выпускного отверстия 9 для разгрузки, расположенного в верхней части устройства для отделения газа от жидкости.

ПРИМЕРЫ

Настоящее изобретение будет описано дополнительно подробно ниже примерами и сравнительными примерами, но настоящее изобретение не ограничено следующими примерами.

В следующих примерах и сравнительных примерах все используемые способы исследования, если не указано иное, были традиционными в области техники, и все используемые исследовательские материалы, если не описано иное, были приобретены в традиционных биомеханических магазинах.

Пример 1

Принимая схему потока, показанную на фиг. 1, в органических сточных водах с высоким содержанием солей концентрация COD составляла 92600 мг/л, TDS составляло 13,5 % масс., и pH составлял 8,5.

Органические сточные воды с высоким содержанием солей и кислород вводили в реактор кипящего слоя, причём твёрдые частицы в реакторе кипящего слоя представляли собой глинозёмные керамические пеллеты диаметром 0,4 мм, объёмной плотностью