Изобретение относится к металлургии цветных металлов, в частности к переработке упорных золотосодержащих концентратов.

Наиболее распространенной причиной упорности золотосодержащего сырья (руд и концентратов) является тонкая диспергация золота в сульфидах, обычно в пирите и арсенопирите. В некоторых упорных золотосодержащих рудах и концентратах содержится также органическое углистое вещество, обладающее сорбционной активностью по отношению к комплексам золота (явление прег-роббинга), что придает сырью дополнительную упорность. Поэтому такое сырье часто называют сырьем двойной упорности. Предлагаемое изобретение предназначено для переработки упорных золотосодержащих концентратов и, в особенности, для переработки концентратов двойной упорности.

Известен способ переработки упорных золотосодержащих концентратов с применением автоклавного окислительного выщелачивания (АОВ) (патент США №4610724). Концентрат подвергают кислотной обработке для разрушения карбонатов (декарбонизации) и окисляют в автоклаве при температуре 135-250°С под общим давлением 0,5-5,0 МПа. В процессе АОВ золотосодержащие сульфиды окисляются, а содержащееся в них упорное тонкодисперсное золото освобождается. Выщелоченную пульпу охлаждают в самоиспарителе и направляют в систему непрерывной противоточной декантации, где отмывают твердый остаток от кислоты, растворимых соединений железа и мышьяка, образовавшихся при автоклавном окислении. Из отмытого автоклавного остатка золото извлекают одним из традиционных методов цианирования (CIL, CIP, RIL, RIP). Метод отличается экологической чистотой и для упорного сырья, не содержащего органического углистого вещества, дает высокое извлечение золота. Однако для сырья двойной упорности этот метод во многих случаях дает низкое извлечение золота, что является его основным недостатком.

Как показали исследования, при автоклавном окислении сырья двойной упорности происходит не только вскрытие тонкодисперсного золота, но и подавление сорбционной активности углистого вещества (прег-роббинга). Это связано с тем, что при автоклавном окислении происходит частичное окисление углистого органического вещества; образующиеся продукты окисления пассивируют оставшееся не окисленным углистое вещество и резко снижают его сорбционную активность. Оказалось, однако, что, несмотря на практически полное разложение сульфидов и подавление прег-роббинга, извлечение золота в ряде случаев остается невысоким.

Дополнительные исследования показали, что причиной этого является присутствие в автоклавной пульпе хлоридов (хлорид-ионов). С увеличением концентрации хлоридов извлечение золота существенно снижается, при этом отрицательный эффект возрастает с повышением содержания органического углерода в сырье.

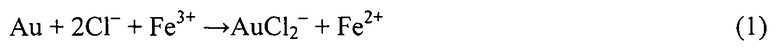

Механизм отрицательного действия хлоридов окончательно не установлен. Предполагается, что освобождающееся при окислении сульфидов золото при высокой (более 170°С) температуре окисляется ионами Fe3+ и связывается хлоридом в водорастворимые комплексы

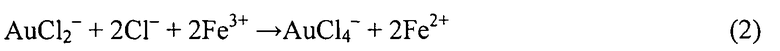

Перешедшее в раствор золото сорбируется углистым веществом и при охлаждении автоклавной пульпы восстанавливается до металла:

Образовавшееся в угле металлическое золото оказывается недоступным действию цианида.

Известен способ переработки золотосодержащего сырья двойной упорности, содержащего галогениды (например, хлориды) (патент США №5851499), принятый за ближайший аналог (прототип). В соответствии с этим способом на АОВ поступает золотосодержащий концентрат, в котором весовое отношение сульфидной серы к карбонат-иону (S/CO3) должно составлять от 4:1 до 0,5:1. Такое соотношение достигается добавкой известняка или смешиванием исходных материалов с различным содержанием сульфидов и карбонатов. Полученная смесь измельчается до крупности P80=75÷38 мкм и подается на автоклавное выщелачивание, которое ведется при температуре не выше 215°C в течение не более 45 мин. Жидкая фаза выщелоченной пульпы должна содержать от 7 до 25 г/л свободной серной кислоты и иметь окислительно-восстановительный потенциал (ОВП) не более +700 мВ относительно стандартного водородного электрода. Для повышения извлечения золота рекомендуется применение добавок соединений металлов, связывающих хлорид-ион в прочные комплексы (Cu, Pb, Zn, Со, Bi, Zr, Sn) или малорастворимые соединения (Ag, Hg, Pb, Bi). Следует, однако, заметить, что перечисленные элементы составляют значительную часть Периодической Системы элементов Д.И. Менделеева и в тех или иных количествах всегда присутствуют в упорных рудах и концентратах. Поэтому, не имея более конкретных указаний о виде этих соединений, их дозировке и способе использования, эту рекомендацию применить невозможно. Извлечение золота из автоклавного остатка предлагается проводить цианированием.

Данный способ позволяет перерабатывать сырье двойной упорности, содержащее хлорид, с приемлемым извлечением золота. Вместе с тем способ имеет серьезные недостатки:

1. Образующийся при разложении карбонатов, содержащихся в сырье или вносимых с добавкой известняка, сульфат кальция способствует образованию гипсовых отложений (настылей) на внутренних частях автоклава (стенках, перегородках, мешалках и т.д.); автоклав приходится часто останавливать для чистки, что снижает его производительность и способствует преждевременному разрушению дорогостоящей футеровки.

2. При разложении карбонатов выделяется газообразный диоксид углерода. Накопление диоксида углерода в газовой фазе автоклава приводит к снижению парциального давления кислорода и, как следствие, к снижению скорости окисления сульфидов и уменьшению производительности. Для предотвращения накопления диоксида углерода газовую фазу необходимо обновлять, выпуская абгаз. Это приводит к снижению степени использования кислорода, так как вместе с абгазом уходит кислород. Это приводит к значительному (на 10-30%) увеличению расхода этого газа, соответственно возрастают капитальные и эксплуатационные затраты на автоклавный передел.

3. Ограничение рабочей температуры процесса (не выше 215°C) значительно (в 1,5-2 раза) снижает скорость окисления сульфидов и, соответственно, производительность процесса. Повышение температуры невозможно, так как в присутствии хлорид-ионов интенсифицируются реакции 1-2 и снижается извлечение золота.

4. Ограничение содержания хлорид-иона в растворе не всегда возможно по причине недостаточного количества свежей (природной) воды и сложности очистки оборотной воды до содержания хлоридов менее 5 мг/л.

5. В прототипе не приведены сведения относительно того, в виде каких соединений следует применять указанные добавки, какова их дозировка, каков способ их применения. Задачей предлагаемого изобретения является устранение отмеченных недостатков прототипа.

Заявленный технический результат достигается тем, что в способе переработки золотосодержащих концентратов двойной упорности, включающем кислотную обработку измельченного концентрата с получением кислой пульпы, автоклавное окислительное выщелачивание концентрата с добавкой соединения ртути, охлаждение выщелоченной пульпы путем самоиспарения, кондиционирование автоклавной пульпы, ее обезвоживание и промывку, и дальнейшее извлечение золота сорбционным цианированием автоклавного остатка, согласно изобретению, перед автоклавным выщелачиванием кислую пульпу концентрата перемешивают с добавкой соли ртути и подают на автоклавное выщелачивание, которое ведут при температуре 225-235°C и заканчивают по достижении окислительно-восстановительного потенциала пульпы в интервале +700÷730 мВ относительно стандартного водородного электрода.

В качестве соли ртути возможно использование сульфата ртути (II) или нитрата ртути (I).

Добавление соли ртути возможно в количестве 5-50 г (в пересчете на ртуть) на 1 т концентрата.

Пульпу концентрата с добавкой соли ртути перемешивают при комнатной температуре в течение 0,5-1 ч.

Измельченный до крупности 90-95% - 44 мкм концентрат подвергают кислотной обработке с целью разложения карбонатов. К пульпе декарбонизированного концентрата добавляют соль ртути и проводят перемешивание в течение 1 ч при комнатной температуре. Расход соли ртути зависит от активности углистого вещества и его содержания в перерабатываемом концентрате. Для концентратов с содержанием углистого вещества от 0,3% до 2% расход соли ртути лежит в диапазоне 5-50 г/т (в пересчете на ртуть).

В качестве соли ртути выбирается сульфат двухвалентной ртути или нитрат одновалентной ртути.

Механизм действия ртути заключается, по-видимому, в том, что ртуть сорбируется и восстанавливается на угле, понижая его сорбционную активность по отношению к золото-хлоридному комплексу в процессе автоклавного выщелачивания.

Далее пульпа насосом высокого давления подается из бака питания в первое отделение многосекционного (4-7 секций) горизонтального автоклава. Автоклавное выщелачивание проводится при температуре 225-235°C. При такой температуре, значительно превышающей температуру прототипа (215°C), происходит более быстрое и полное окисление золотосодержащих сульфидных минералов. Следует отметить, что применение более высоких, чем в прототипе, температур возможно лишь в случае применения операции предварительной обработки концентрата солями ртути. В отсутствии такой обработки повышенная температура приведет к снижению извлечения золота. Повышенная до 225-235°C температура автоклавного выщелачивания значительно интенсифицирует процесс и сокращает потребный объем автоклавов. Повышение температуры выше 235°C нецелесообразно, так как при этом вследствие экспоненциального роста давления паров воды значительно увеличивается общее давление в автоклаве и, следовательно, возрастают капитальные и эксплуатационные затраты.

За счет выделяющегося при окислении сульфидов тепла процесс автоклавного выщелачивания идет автогенно. Для компенсации избыточного тепла и поддержания заданной температуры в каждую секцию автоклава подается охлаждающая вода, допустимое содержание хлоридов в которой может быть повышено до 20-30 мг/л без снижения извлечения золота. Это делает возможным использовать оборотную воду без особой очистки, что является дополнительным преимуществом предлагаемого способа.

Благодаря применению операции предварительной обработки концентрата солями ртути окислительно-восстановительный потенциал пульпы на выходе из автоклава (в последней секции) допустимо поддерживать на уровне от +700 до +730 мВ (относительно стандартного водородного электрода) вместо не более +700 мВ по прототипу. Более высокий потенциал гарантирует более полное окисление сульфидов без снижения извлечения золота при последующем цианировании.

Таким образом, по сравнению с прототипом предлагаемый способ позволяет повысить извлечение золота, понижает требования к качеству оборотной воды по хлоридам, уменьшает потребность предприятия в свежей воде.

Следует заметить, что значительная часть ртути (70-80%), поданной в процесс, попадая с автоклавным остатком на цианирование, растворяется в процессе сорбционного цианирования и переходит в цианистый раствор, а затем на сорбент. При регенерации сорбента ртуть элюируется и вместе с золотом переходит в катодный осадок. При прокалке этого осадка в реторте ртуть отгоняется и конденсируется в виде жидкого металла. Эта ртуть может быть использована для получения солей ртути по известной технологии. Таким образом, может быть организован рецикл ртути, что решает проблему утилизации ртути и снижет потребность в свежей ртуть содержащей соли.

Примеры реализации способа

Вышесказанное подтверждается, но не ограничивается, примерами реализации предлагаемого способа в сравнении со способом-прототипом.

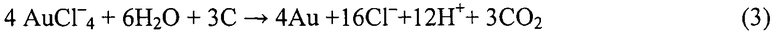

Экспериментальная проверка предлагаемого способа и его сравнение с прототипом осуществлялась на флотационных золотосодержащих концентратах двойной упорности с различным содержанием органического углерода. Крупность концентратов составляла 90-95% - 45 мкм. Для разрушения карбонатов концентраты были предварительно обработаны разбавленным раствором серной кислоты (рН 2-2,5) и промыты на фильтре водой. Состав концентратов показан в таблице 1 (Фигура 1). Как можно судить по содержанию органического углерода, концентрат В значительно упорнее концентрата А.

Навеску концентрата обрабатывали водой с добавкой соединений ртути. Обработку проводили при плотности пульпы 50% при комнатной температуре. В некоторых опытах такую обработку не проводили, а приготовленный раствор или суспензию (только для соединений ртути) подавали насосом высокого давления непосредственно в автоклав во время проведения автоклавного окислительного выщелачивания.

Пульпу переносили в титановый автоклав емкостью 1,1 л и разбавляли водой до содержания твердого 13-14%. Согласно расчетам, такую плотность должна иметь пульпа в промышленном автоклаве для проведения процесса в автогенном режиме. В пульпу добавляли расчетное количество хлорида натрия для получения заданной концентрации ионов Cl-. Автоклав нагревали до температуры 225°C, подавали кислород до парциального давления 0,73 МПа и включали перемешивание. Этот момент считали началом опыта. В процессе опыта непрерывно измеряли расход кислорода. Температура и давление в автоклаве поддерживались автоматически на заданном уровне. В большинстве опытов процесс заканчивали после прекращения расхода кислорода (по показаниям расходомера). Этому соответствовала величина окислительно-восстановительного потенциала +680÷700 мВ. В некоторых опытах процесс затягивали на 2-5 мин, получая при этом более высокие значения ОВП (до +730÷740 мВ).

Автоклавную пульпу охлаждали до температуры 95°C и кондиционировали («выкручивали») в течение 2 ч. Полученную пульпу фильтровали, кек промывали водой и подвергали сорбционному цианированию (RIL). Процесс вели при содержании твердого 20%, концентрации цианида 0,1%, рН 10-11, концентрации смолы АМ-2Б 5% (об.) в течение 24 часов.

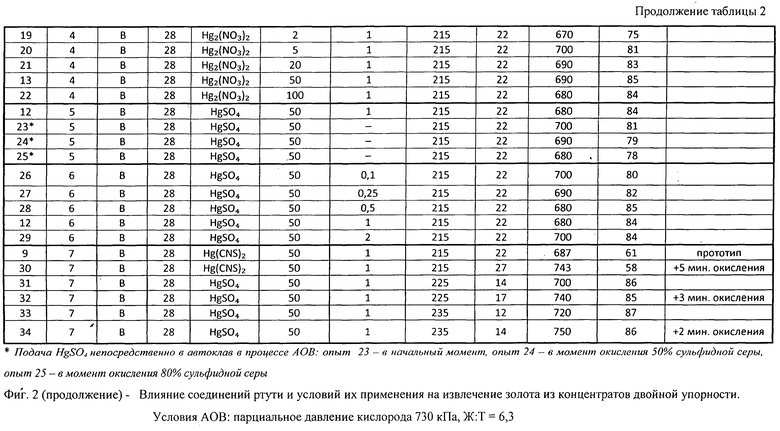

Полученные результаты приведены в таблице 2 (Фигура 2).

Первая серия опытов (опыты 1-6) показывает, как ведут себя золотосодержащие концентраты двойной упорности при вскрытии их автоклавным методом без добавки соединений ртути. Видно, что извлечение золота невысокое и значительно уступает тому, которое характерно для безуглистых упорных концентратов (обычно 94-98%). Повышение содержания органического углистого вещества (Сорг) в концентрате и концентрации Сl- в жидкой фазе автоклавной пульпы приводит к снижению извлечения золота. Из сравнения опытов 2 и 4, проведенных в одних и тех же условиях, но с концентратами, отличающимися содержанием Сорг, видно, что извлечение золота из концентрата А (Сорг 0,8%) составляет 92%, а из концентрата В (Сорг 1,8%) 82%. При повышении концентрации Cl- до 28 мг/л эти величины снижаются до 83 и 60% соответственно (опыты 2 и 5), т.е. тем больше, чем выше Сорг. Даже небольшое, на 2-5 минут, увеличение продолжительности АОВ сверх необходимого для окисления сульфидов приводит к повышению ОВП сверх ~+700 мВ и снижению извлечения золота. Например, для концентрата А (Сорг 0,8%) увеличение продолжительности на 5 мин привело к снижению извлечения с 83 до 76%, а для концентрата В (Сорг 1,8%) - с 60 до 55%. Все эти особенности многократно описаны в литературе и являются типичными для концентратов двойной упорности.

Во второй серии опытов (опыты 5, 7, 9, 12, 13) показано влияние добавки различных соединений ртути на извлечение золота. Для получения более контрастных зависимостей для опытов этой и всех последующих серий использовали наиболее упорный концентрат В. Из более 20 испытанных соединений ртути (в таблицу включены только некоторые из полученных результатов) заметное положительное влияние на извлечение золота оказывают только два - сульфат ртути (II) - HgSO4 и нитрат ртути (I) -Hg2(NO3)2. Эти соединения дают наибольший прирост в извлечение золота. Например, добавка 50 г/т HgSO4 повысила извлечение золота с 64 до 84% (опыты 7 и 12). Почти такой же эффект оказала добавка Hg2(NO3)2 (опыт 13). Были испытаны также некоторые соединения других из перечисленных в прототипе металлов (в таблице 2 эти результаты также не показаны), но положительный эффект, выражающийся в повышении извлечения золота, помимо ртути, показали только соединения серебра. Однако расход серебра оказался чрезмерно высок (порядка 1000-1500 г/т), а по эффективности серебро значительно уступало ртути, поэтому для дальнейших испытаний были отобраны только соединения ртути.

Третья серия опытов, проведенная с различными по величине добавками HgSO4 (опыты 5, 12, 14-17), показала, что оптимальный расход сульфата ртути лежит в интервале 5-50 г/т. При расходе менее 5 кг/т извлечение золота падает, при расходе свыше 50 г/т остается практически неизменным.

Четвертая серия опытов (опыты 13, 19-22), проведенная с различными добавками Hg2(NO3)2, подтвердила результаты третьей, показав, что оптимальный расход нитрата ртути находится в интервале 5-50 г/т.

В пятой серии (опыты 12, 23-25) предварительную обработку питания автоклава солью ртути не производили. В этой серии водную суспензию HgSO4 закачивали насосом непосредственно в автоклав в процессе АОВ: в опыте 23 - в момент начала окисления, в опыте 24 - в момент окисления 50% сульфидной серы, в опыте 25 - в момент окисления 80% сульфидной серы. Извлечение золота при этом существенно снижается и тем в большей степени, чем позже от начала окисления производилась загрузка добавки. Эти результаты показывают, что пульпу флотоконцентрата необходимо обрабатывать солями ртути до подачи ее в автоклав.

В шестой серии опытов (опыты 26-29, 12) показано, что продолжительность обработки солями ртути должна лежать в интервале от 15 мин до 60 мин. Продолжительность обработки менее 15 мин является недостаточной, продолжительность более 60 мин не дает дополнительного эффекта.

В седьмой серии опытов (опыты 9, 30-34) показано, что проведение АОВ по предлагаемому способу (с предварительной обработкой HgSO4 и при температуре АОВ 225-235°C) позволяет существенно поднять извлечение золота по сравнению с прототипом. Важно при этом, что переокисление (повышение ОВП выше +700 мВ) практически не снижает извлечение. Повышение температуры АОВ значительно ускоряет процесс и сокращает потребный объем автоклавов. Однако выше 235°C повышать температуру АОВ нецелесообразно из-за чрезмерного увеличения давления паров воды и удорожания конструкции автоклава и кислородной станции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ С ИСПОЛЬЗОВАНИЕМ ДОПОЛНИТЕЛЬНОГО РЕАГЕНТА-ОКИСЛИТЕЛЯ | 2019 |

|

RU2732819C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2012 |

|

RU2514900C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2636775C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ ДВОЙНОЙ УПОРНОСТИ | 2016 |

|

RU2629125C1 |

| СПОСОБ ПОВЫШЕНИЯ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УГЛЕРОДИСТОГО СЫРЬЯ ПОСЛЕ АВТОКЛАВНОЙ ПЕРЕРАБОТКИ С ПОМОЩЬЮ ОБЖИГА АВТОКЛАВНЫХ ОСТАТКОВ | 2022 |

|

RU2805834C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2023 |

|

RU2802924C1 |

| Способ переработки упорных углисто-сульфидных золотосодержащих концентратов | 2015 |

|

RU2621196C2 |

| Способ извлечения золота из углисто-сульфидного сырья двойной упорности | 2022 |

|

RU2819012C1 |

| Способ переработки сульфидного концентрата, содержащего драгоценные металлы | 2018 |

|

RU2691153C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛИСТЫХ ЗОЛОТОСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2023 |

|

RU2824166C1 |

Способ может быть использован в гидрометаллургии для переработки золотосодержащих концентратов двойной упорности, то есть сырья, содержащего тонко диспергированное в сульфидах золото и органическое углистое вещество. Перед подачей в автоклав кислую пульпу концентрата, полученную после предварительной кислотной обработки концентрата, перемешивают с добавкой соли ртути. Автоклавное выщелачивание ведут при температуре 225-235°C и до достижения окислительно-восстановительного потенциала пульпы в интервале +700÷730 мВ относительно стандартного водородного электрода. В качестве добавки используют сульфат ртути (II) или нитрат ртути (I) в количестве 5-50 г в пересчете на ртуть на 1 т концентрата. Перемешивание кислой пульпы концентрата с добавкой соли ртути проводят при комнатной температуре в течение 0,5-1 ч. Техническим результатом является существенное повышение извлечения золота. 3 з.п. ф-лы, 2 табл., 1 пр.

1. Способ переработки золотосодержащих концентратов двойной упорности, включающий кислотную обработку измельченного концентрата с получением кислой пульпы, автоклавное окислительное выщелачивание концентрата с добавкой соединения ртути, охлаждение выщелоченной пульпы путем самоиспарения, кондиционирование автоклавной пульпы, ее обезвоживание и промывку, и дальнейшее извлечение золота сорбционным цианированием автоклавного остатка, отличающийся тем, что перед окислительным автоклавным выщелачиванием в кислую пульпу концентрата добавляют соль ртути, перемешивают ее и подают на автоклавное выщелачивание, которое ведут при температуре 225-235°C до достижения окислительно-восстановительного потенциала пульпы в интервале +700÷730 мВ относительно стандартного водородного электрода.

2. Способ по п.1, отличающийся тем, что в качестве соли ртути используют сульфат ртути (II) или нитрат ртути (I).

3. Способ по п.2, отличающийся тем, что соль ртути добавляют в количестве 5-50 г в пересчете на ртуть на 1 т концентрата.

4. Способ по п.1, отличающийся тем, что перемешивание кислой пульпы концентрата с добавкой соли ртути проводят при комнатной температуре в течение 0,5-1 ч.

| US 5851499 A, 22.12.1998 | |||

| US 4610724 A, 09.09.1986 | |||

| СПОСОБ ПЕРЕРАБОТКИ УПОРНОГО СУЛЬФИДНОГО ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ | 2010 |

|

RU2434064C1 |

| US 5232491 А, 03.08.1993 | |||

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ УПОРНЫХ РУД, КОНЦЕНТРАТОВ И ВТОРИЧНОГО СЫРЬЯ | 1997 |

|

RU2120486C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗОЛОТА ИЗ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2008 |

|

RU2385959C1 |

| Многоканальное устройство контроля для управляющих вычислительных систем | 1983 |

|

SU1101829A1 |

| WO 9811019 A1, 19.03.1998 | |||

Авторы

Даты

2015-06-10—Публикация

2014-04-04—Подача