Изобретение относится к упрочняющей обработке металлов и сплавов с использованием концентрированных потоков энергии, в частности к способам обработки алюминиево-кремниевых сплавов (силуминов).

Известен способ рафинирования и модифицирования алюминиевых сплавов, который включает расплавление металла, обработку расплава наносекундными электромагнитными импульсами (НЭМИ) в течение 15 минут и разливку по формам, при этом перед обработкой НЭМИ расплав обрабатывают рафинирующими солями, а во время обработки или после обработки НЭМИ расплав подвергают вакуумированию в течение 15 минут. Результатом изобретения является повышение качества отливок алюминиевых сплавов за счет устранения газовой пористости и, как следствие, увеличение эксплуатационных характеристик готовых изделий (патент RU № 2546948, МПК С22С1/06, опубл. 10.04.2015).

Известен также способ импульсного электронно-пучкового полирования поверхности металлических изделий, полученных селективным спеканием порошка. На поверхность изделия с исходной шероховатостью воздействуют импульсным пучком в вакууме при давлении (2-5)*10-2 Па, энергии электронов 15-25 кэВ, длительности импульсов 150-200 мкс и плотности энергии в импульсе 40-60 Дж/см2. Обработка позволяет значительно снизить пористость и шероховатость поверхностного слоя объемных металлических изделий. Механизм воздействия следующий: при воздействии короткого (150-200 мкс) интенсивного (до 300 А) электронного пучка с энергией электронов 15-25 кэВ и плотностью энергии в импульсе 40-60 Дж/см2 на пористой поверхности металлического изделия происходит сверхбыстрый (~107 К/с) нагрев поверхностного слоя, включающего выступающие частицы порошка размером до 150 мкм, отвечающие за исходную шероховатость и пористость поверхности. Нагрев поверхности сопровождается плавлением поверхностного слоя на глубину нескольких десятков микрометров за один импульс. В результате за счет сил поверхностного натяжения расплава происходит выглаживание выступающих частиц порошка и заполнение пор исходного рельефа поверхности. Дальнейшее сверхбыстрое (105-106 К/с) остывание поверхностного слоя, происходящее за счет теплопроводности материала, приводит к рекристаллизации с образованием однородной микроструктуры (патент RU № 2619543, МПК B24B1/00, B22F3/105, B23K 26/36, C21D 1/09 опубл. 16.05.2017).

Еще одним способом модифицирования алюминиево-кремниевых сплавов является обработка импульсным электронным пучком, которая приводит к высокоскоростному плавлению поверхностного слоя, формированию, на стадии охлаждения, структуры высокоскоростной кристаллизации ячеистого типа, размер ячеек соответствует размеру кристаллитов до 0,3 мкм, изменению морфологии кремния от хрупкой пластинчатой к глобулярной, а также позволяет достигнуть толщину модифицированного слоя до 130 мкм. Модификация поверхности производится путем облучения электронным пучком при энергии ускоренных электронов 18 кэВ, плотности энергии пучка электронов 30-70 Дж/см2, частоте следования импульсов 0,3 с-1, длительности воздействия пучка электронов 150 мкс, количестве импульсов облучения 3. Облучение производили в аргоне при остаточном давлении 0,02 Па (патент RU № 2778984 МПК C22F 1/043, C22C 21/04, C22F 3/00, опубл. 29.08.2022).

Однако, известные способы очень сложны в техническом исполнении и предполагают многостадийность процесса, что сопряжено со сложностью контроля за ними. Также, как показывают исследования, облучения поверхности сплавов системы Al-Si высококонцентрированными потоками энергии (электронный пучок, лазерное и плазменное излучение и т.д.) приводит к растрескиванию обрабатываемой поверхности и снижению эксплуатационных характеристик, так как трещины играют роль дополнительных концентраторов напряжений, по которым происходит разрушение материала.

Способ модифицирования силумина путем облучения его интенсивным импульсным электронным пучком определен как наиболее схожее техническое решение с заявляемым изобретением. Метод включает облучение образца силумина AK12 с энергией электронов 18 кэВ, частотой следования импульсов ƒ=0,3 Гц, длительностью импульса электронного пучка τ=50-150 мкс, плотностью энергии электронного пучка ES=10-25 Дж/см2 и количеством импульсов n=1-5, при этом облучение проводят на передней поверхности образца, расположенной над разрезом, имитирующим трещину, в среде аргона при остаточном давлении 0,02 Па (патент RU № 2666817, МПК C22F 1/043, С22С 21/02, С22F 3/00, опубл. 10.04.2018).

Недостаток метода заключается в том, что применение высокоинтенсивного импульсного электронного пучка в режиме плавления включений кремния на поверхность силумина AK12 приводит к появлению микропор и микротрещин в поверхностном слое, что снижает прочность материала. Также отметим, что при реализации данного метода обработки, модифицированию подвергается лишь одна сторона призматического образца.

Техническая проблема, решаемая предлагаемым изобретением, заключается в повышении эксплуатационных характеристик доэвтектических силуминов, путем изменения структурно-фазового состава доэвтектических Al-Si сплавов.

Решение существующей проблемы заключается в нанесении пленки титана на поверхность силумина методом вакуумно-дугового осаждения при токе разряда дугового испарителя 120А, со скоростью нанесения плёнки 2,4 мкм/час, в течение 25-125 минут.

Технический результат, получаемый в результате использования заявляемого способа, заключается в кратном увеличении эксплуатационных характеристик доэвтектического силумина за счет формирования вакуумно-дуговым методом упрочненного поверхностного слоя «пленка (Ti) / (Al-Si) подложка». Пленка титана наносится на поверхность силумина при токе разряда дугового испарителя 120А, скорости нанесения 2,4 мкм/час, в течение 25–125 минут.

Исследования проводили, используя сплав доэвтектического силумина АК5М2.

Предлагаемый способ проиллюстрирован представленными изображениями:

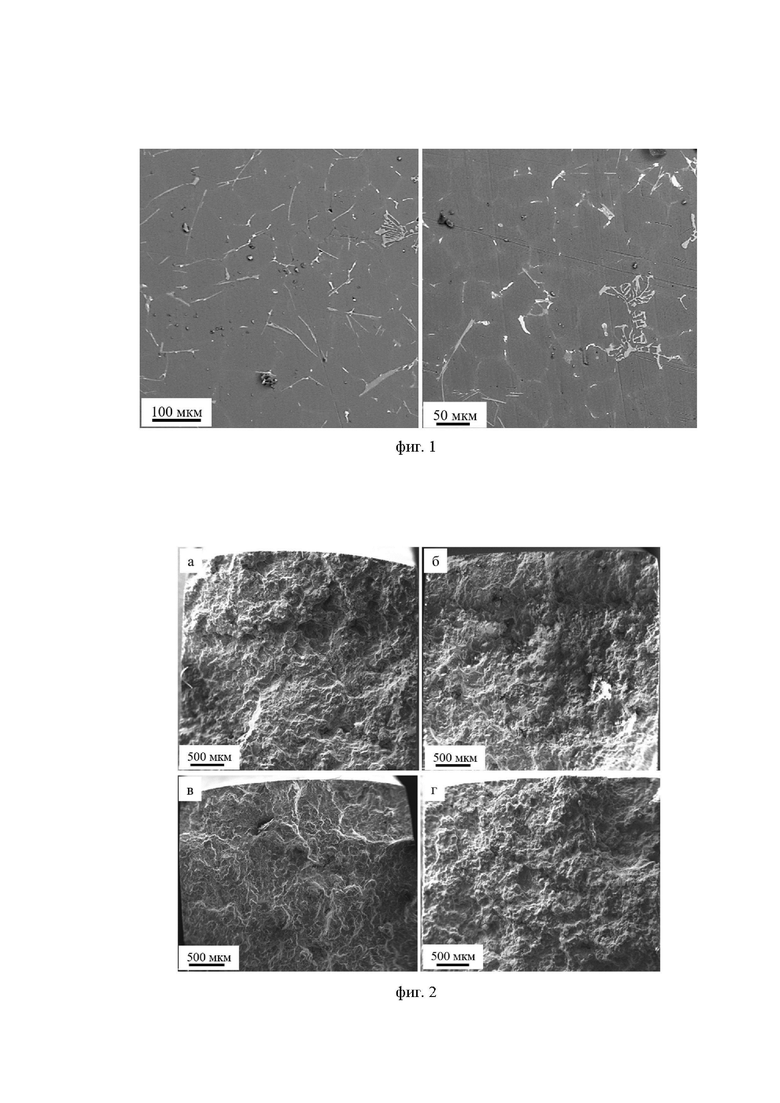

фиг. 1 – Изображение структуры травленого шлифа силумина АК5М2 в исходном состоянии.

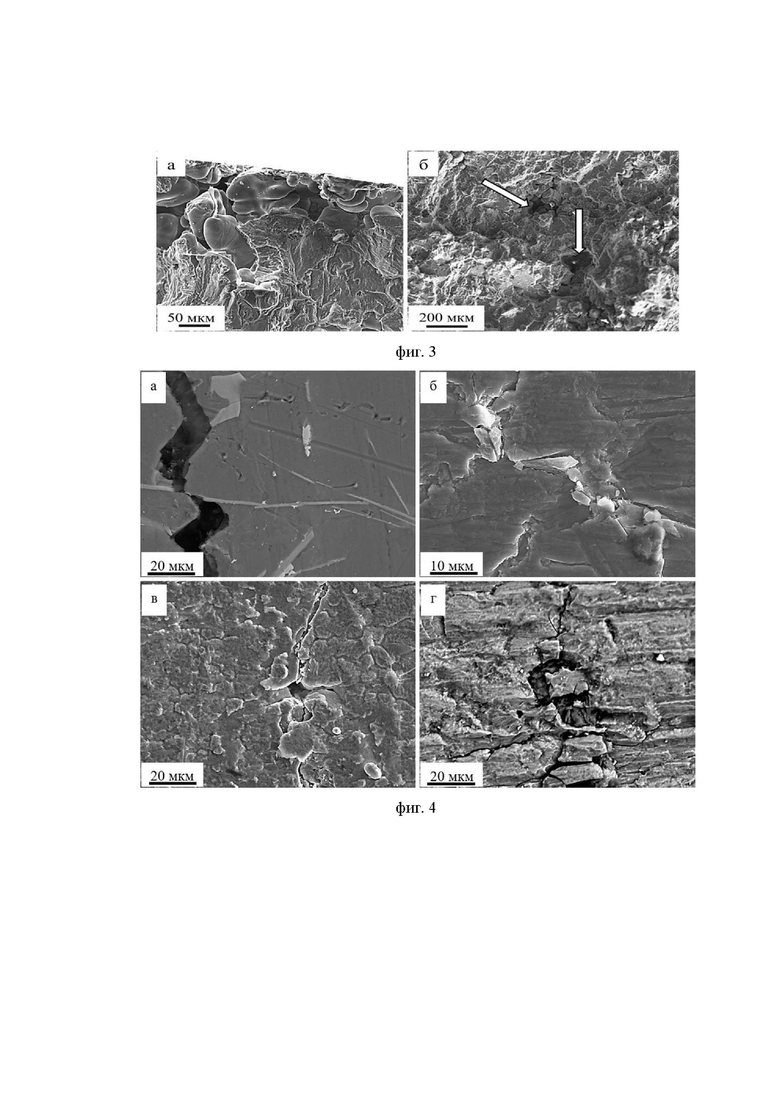

фиг. 2 – Структура поверхности разрушения подвергнутых циклическим испытаниям образцов силумина с различной толщиной нанесенной пленки титана: а – 5 мкм; б – 3 мкм; в – 1 мкм; г – без пленки.

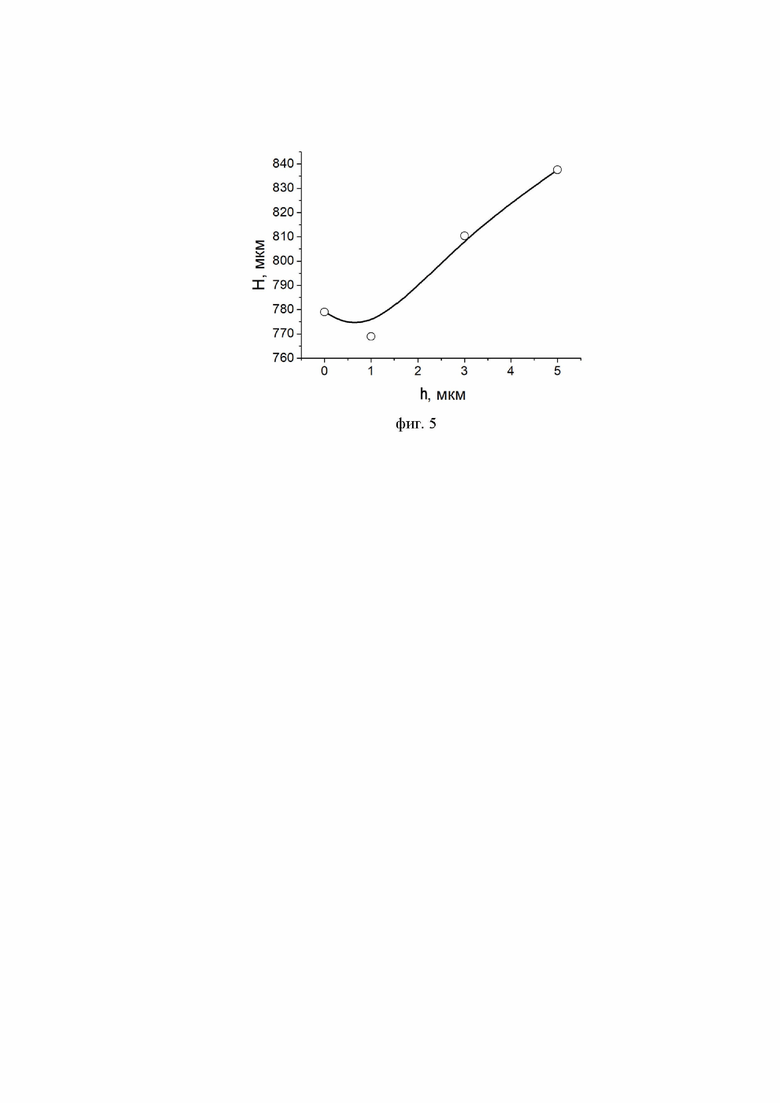

фиг. 3 – Негативные особенности структуры силумина АК5М2, использованного в настоящих экспериментах; а – участки с так называемой «литейной рыхлотой»; б – микропоры (указаны стрелками).

фиг. 4 – Микротрещины на поверхности образцов силумина АК5М2, подвергнутых усталостному разрушению; а – образец без пленки титана; б-г – образцы с пленкой титана толщиной 1 мкм (б), 3 мкм (в) и 5 мкм (г).

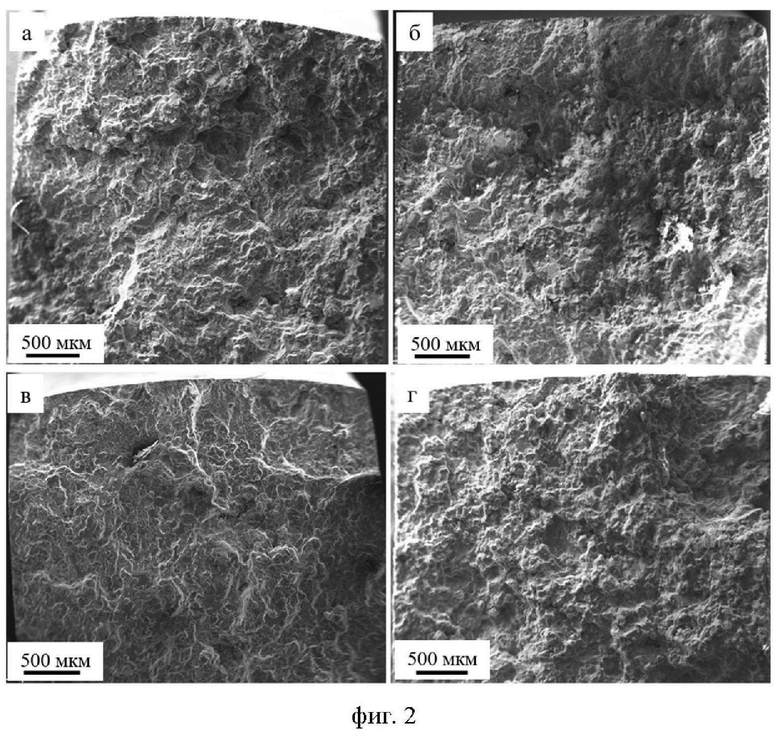

фиг. 5 – Зависимость толщины зоны усталостного роста трещины Н от толщины h пленки титана, нанесенной на рабочую поверхность силумина АК5М2.

Исследуемый сплав является многофазным материалом и характеризуется наличием в структуре большого количества включений преимущественно пластинчатой формы (фиг. 1). Кроме этого, в незначительном количестве присутствуют выделения неправильной формы. Согласно металлографическим и электронно-микроскопическим исследованиям в силуминах методами избирательного травления можно выделить, во-первых, пластинчатые включения, являющиеся фазой β(Al5SiFe); во-вторых, включения, имеющие форму правильного многогранника, являющиеся фазой α(Al15(FeMn)3Si2); в-третьих, при малом количестве железа формируются частицы, форма которых подобна китайским иероглифам, и, в-четвертых, присутствуют включения овальной формы, которые являются частицами кремния.

Для осуществления предлагаемого способа использовали образцы силумина AK5M2, а в качестве покрытия использовали технически чистый титан ВТ1-0.

Работы по нанесению покрытий из титана на образцы силумина AK5M2 проводились на установке «Квинта», разработанной в лаборатории плазменной эмиссионной электроники ИСЭ СО РАН и входящей, в составе комплекса «УНИКУУМ», в перечень уникальных установок РФ. (https://ckp-rf.ru/catalog/usu/434216/). Установка позволяет наносить тонкоплёночные покрытия с помощью плазменно-ассистированного дугового напыления, в том числе с фильтрацией микрокапельной фракции. Кроме того, в составе установки имеется независимый генератор газовой плазмы «ПИНК-П04М», позволяющий проводить ионную очистку, нагрев и активацию поверхности изделий в газовой плазме, а также ионно-плазменное азотирование. Образцы для исследований были разрезаны на электроэрозионном проволочно-вырезном станке с ЧПУ струйного типа ДК7732 М11 согласно ГОСТ 25.502-79 для усталостных испытаний.

Образцы имели форму параллелепипеда с размерами 4×12×130 мм, имитация трещины (концентраторы напряжений) в центральной части образца осуществлялась двумя надрезами в виде полуокружности радиусом 20 мм. Для повышения общей функциональности и надежности титанове покрытие было тщательно нанесено на все поверхности, которые активно участвовали в испытаниях и экспериментальных процедурах, что позволило охватить все рабочие стороны образца.

Пример 1.

На рабочую поверхность образцов силумина марки АК5М2, имеющих форму параллелепипеда с размерами 4×12×130 мм, имитация трещины (концентраторы напряжений) в центральной части образца осуществлялась двумя надрезами в виде полуокружности радиусом 20 мм, методом вакуумно-дугового нанесения формировали покрытие из технически чистого титана ВТ1-0. Пленка наносилась на образцы при токе разряда дугового испарителя 120А. Процесс нанесения проводился в течение 75 минут, со скоростью нанесения плёнки 2,4 мкм/час, толщина получаемого титанового покрытия 3 мкм.

Формирование на поверхности образцов сплава АК5М2 системы «пленка (Ti)/ (АК5М2) подложка» приводит к увеличению усталостной долговечности сплава на 88 %. Образцы в среднем разрушаются при 213434 циклов, частота приложения ассиметричной нагрузки ~3,6 циклов/с. В литом состоянии сплав АК5М2, подвергнутый испытаниям в условиях многоцикловой усталости, разрушается в среднем через 113427 циклов после приложения ассиметричной нагрузки. Испытания сплава АК5М2 поверхностно модифицированного Ti, проведенные путем одноосного растяжения образцов на испытательной машине «INSTRON 3386» с постоянной скоростью 1,25 мм/мин показали, что предел прочности системы пленка «(Ti)/ (АК5М2) подложка» составил 155,3 МПа, что на 31,2 % больше по сравнению с литым состоянием.

Пример 2.

На рабочую поверхность образцов силумина марки АК5М2, имеющих форму параллелепипеда с размерами 4×12×130 мм, имитация трещины (концентраторы напряжений) в центральной части образца осуществлялась двумя надрезами в виде полуокружности радиусом 20 мм, методом вакуумно-дугового нанесения формировали покрытие из технически чистого титана ВТ1-0. Пленка наносилась на образцы при токе разряда дугового испарителя 120А. Процесс нанесения проводился в течение 125 минут, со скоростью нанесения плёнки 2,4 мкм/час, толщина получаемого титанового покрытия 5 мкм.

Первоначально на образцах со сформированной системой «пленка (Ti) / (АК5М2) подложка» осуществляли измерения микротвердости методом Виккерса на приборе ПМТ-3 (АО "ЛОМО", Россия, нагрузка на индентор 0,5 Н). Результаты измерений, полученных вакуумно-дуговым методом покрытий, показали, что HV = 2284 МПа, что превышает микротвердость исходного сплава в литом состоянии в 4,4 раза (520 МПа).

Характерное изображение поверхности разрушения образцов силумина, подвергнутых усталостным испытаниям в исходном состоянии и с нанесенной на рабочую поверхность пленкой титана различной толщины, приведено на фиг. 2.

Анализируя структуру поверхности разрушения силумина АК5М2, в литом состоянии, выявили присутствие в материале негативных факторов, которые будут сказываться на усталостных характеристиках сплава. А именно, выявлено присутствие большого количества скоплений включений второй фазы (фиг. 3, а) и микропоры различного размера (фиг. 3, б).

Отмечено различие в поперечных размерах раскрывшейся трещины: если в образце силумина без покрытия поперечные размеры (максимальное значение) h = 12,5 мкм (фиг. 4, а), то при толщине пленки титана 1 мкм h = 2,5 мкм; при толщине пленки титана 3 мкм h = 2,0 мкм; при толщине пленки титана 5 мкм h = 1,25 мкм. При этом следует учитывать, что с увеличением толщины нанесенной пленки титана, количество циклов до разрушения увеличивается от 1,14*105 (образцы без пленки) до 2,45*105 (толщина пленки 5 мкм).

Выполненные исследования поверхности разрушения, подвергнутых циклическим испытаниям образцов силумина, показали, что ширина зоны усталостного роста трещины (Н) зависит от толщины нанесенной пленки титана (h) (фиг. 5). Максимальных значений данная характеристика поверхности излома достигает при толщине нанесенной пленки титана h5 = 5 мкм и составляет H = 838 мкм, а без предварительно нанесенной пленки она составляет Н=779мкм. Ширину зоны усталостного роста трещины, как правило, приравнивают к критической длине трещины. Следовательно, при усталостном нагружении образцов силумина с нанесенной пленкой титана толщиной 5 мкм критическая длина трещины возрастает в 1,1 раза (относительно образца без пленки титана), увеличивая тем самым ресурс работоспособности материала.

Формирование на поверхности образцов сплава АК5М2 системы «пленка (Ti)/ (АК5М2) подложка» приводит к увеличению усталостной долговечности сплава на 99 %. Образцы в среднем разрушаются при 225685 циклов, частота приложения ассиметричной нагрузки ~3,8 циклов/с. В литом состоянии сплав АК5М2, подвергнутый испытаниям в условиях многоцикловой усталости, разрушается в среднем через 113427 циклов после приложения ассиметричной нагрузки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТНОГО СЛОЯ СИЛУМИНА АК5М2 | 2021 |

|

RU2762446C1 |

| Способ модифицирования силуминов | 2016 |

|

RU2666817C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| Способ получения многослойных износостойких алмазоподобных покрытий | 2020 |

|

RU2740591C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2020 |

|

RU2727376C1 |

| Способ формирования на титановых сплавах приповерхностного упрочненного слоя | 2018 |

|

RU2705817C1 |

| СПОСОБ "ГИБРИДНОГО" ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ | 2011 |

|

RU2485210C2 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2467878C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА | 2018 |

|

RU2697749C1 |

| Способ электронно-лучевой обработки изделия из технического титана ВТ1-0 | 2015 |

|

RU2616740C2 |

Изобретение относится к способу обработки поверхности доэвтектического силумина. На его поверхность методом вакуумно-дугового осаждения наносят пленку титана при токе разряда дугового испарителя 120 А, со скоростью нанесения плёнки 2,4 мкм/ч в течение 25-125 мин. Обеспечивается повышение эксплуатационных характеристик доэвтектических силуминов путем изменения структурно-фазового состава доэвтектических Al-Si сплавов. 5 ил., 2 пр.

Способ обработки поверхности доэвтектического силумина, характеризующийся тем, что наносят пленку титана на его поверхность методом вакуумно-дугового осаждения при токе разряда дугового испарителя 120 А, со скоростью нанесения плёнки 2,4 мкм/ч в течение 25-125 мин.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ ПРОВОЛОКИ | 2013 |

|

RU2557378C2 |

| Способ модифицирования силуминов | 2016 |

|

RU2666817C2 |

| DE 3616725 A1, 19.11.1987 | |||

| CN 107201469 B, 25.01.2019 | |||

| CN 109182853 B, 12.06.2020 | |||

| CN 106337146 A, 18.01.2017. | |||

Авторы

Даты

2023-10-31—Публикация

2023-09-20—Подача