Изобретение относится к упрочняющей обработке металлов и сплавов с использованием концентрированных потоков энергии.

Известен способ получения упрочненных сплавов на основе алюминия, включающий введение в расплав алюминиевой основы лигатуры в виде стержней из смеси порошков алюминия, содержащей модифицирующие добавки диборида или карбида титана, которые компактируют путем ударно-волнового воздействия, при этом содержание порошка диборида или карбида титана с размером частиц (1÷5) мкм в лигатуре составляет 5 мас. %, а полученные стержни вводят в расплав алюминия, разогретый до 720°С, при одновременном воздействии на расплав ультразвукового поля (патент RU №2542044, МПК С22С 1/03, С22С 1/06, опубл. 20.02.2015).

Однако этот способ очень сложен в техническом исполнении, поскольку предполагает многостадийность процесса, что сопряжено со сложностью контроля за ним. Кроме того, этот способ не обеспечивает равномерного распределения частиц в матрице, а, следовательно, получения стабильных свойств материала.

Наиболее близким техническим решением к заявляемому изобретению является принятый за прототип способ модифицирования силумина путем облучения образца силумина марки АК12 интенсивным импульсным электронным пучком с энергией электронов 18 кэВ, частотой следования импульсов ƒ=0,3 Гц, длительностью импульса пучка электронов τ=50-150 мкс, плотностью энергии пучка электронов ES=10-25 Дж/см2 и количеством импульсов воздействия n=1-5, при этом облучение проводят на лицевой поверхности образца, расположенной над надрезом, имитирующим трещину, в среде аргона при остаточном давлении 0,02 Па (патент RU №2666817, МПК C22F 1/043, С22С 21/02, C22F 3/00, опубл. 10.04.2018).

Недостатком данного метода является то, что облучение поверхности силумина АК12 высокоинтенсивным импульсным электронным пучком в режиме оплавления включений кремния сопровождается формированием в поверхностном слое микропор и микротрещин, ослабляющих материал.

Техническая проблема, решаемая предлагаемым изобретением, заключается в формировании путем обработки высокоинтенсивным импульсным электронным пучком модифицированного поверхностного слоя силумина, обладающего улучшенной структурой, а также высокой микротвердостью и износостойкостью.

Решение проблемы осуществляется способом, включающим облучение поверхностного слоя силумина марки АК5М2 интенсивным импульсным электронным пучком в среде аргона при остаточном давлении 2-10-2 Па с количеством импульсов n=3, частотой следования импульсов - 0,3 с-1, согласно изобретению, облучение осуществляют интенсивным электронным пучком с энергией электронов 17 кэВ, длительностью импульса пучка электронов τ=200 мкс, плотностью энергии пучка электронов ES=30-50 Дж/см2.

Технический результат, получаемый при использовании заявляемого способа, заключается в формировании упрочненного поверхностного слоя силумина марки АК5М2, подвергнутого обработке интенсивным электронным пучком с энергией электронов 17 кэВ, плотностью энергии пучка электронов ES=30-50 Дж/см2, длительностью импульса пучка электронов τ=200 мкс, обладающего улучшенной структурой, высокой микротвердостью и износостойкостью по сравнению с необработанным сплавом силумина в литом состоянии.

Предлагаемый способ поясняется представленными изображениями:

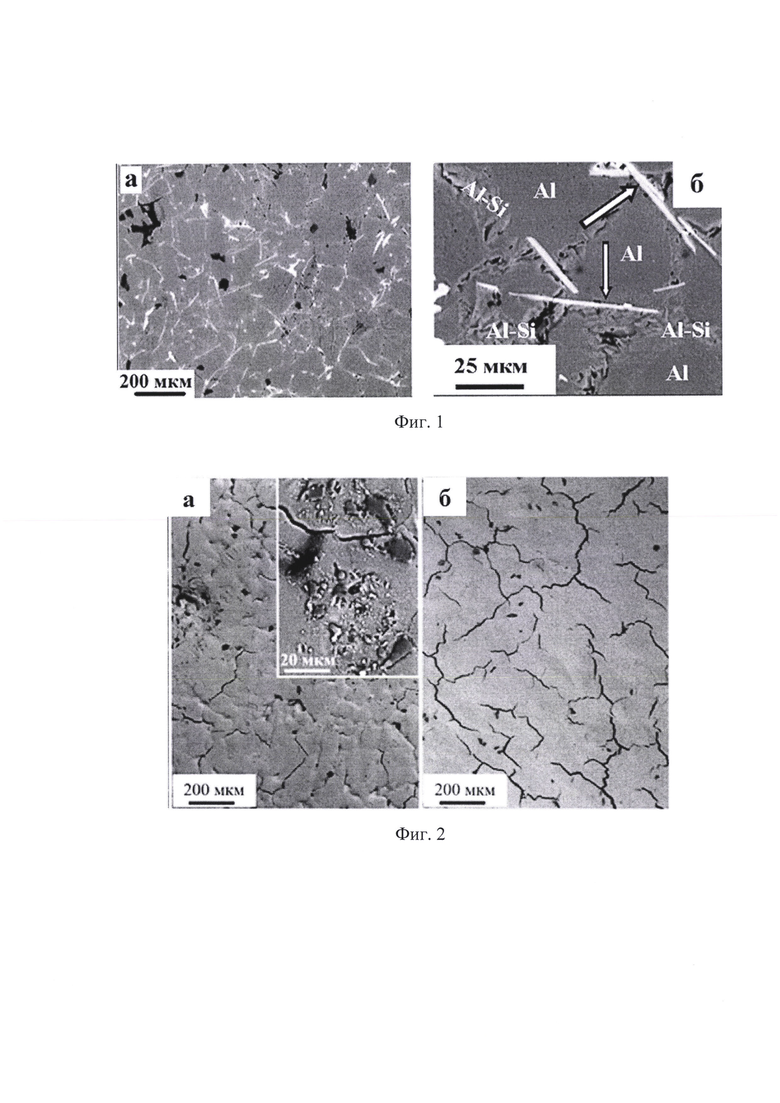

фиг. 1 - Структура сплава АК5М2 в литом (перед обработкой электронным пучком) состоянии, на (б) стрелками указаны включения интерметаллидов.

фиг. 2 - Структура поверхности силумина АК5М2, подвергнутого электронно-пучковой обработке: а - с плотностью энергии ES=30 Дж/см; б - с плотностью энергии ES=50 Дж/см.

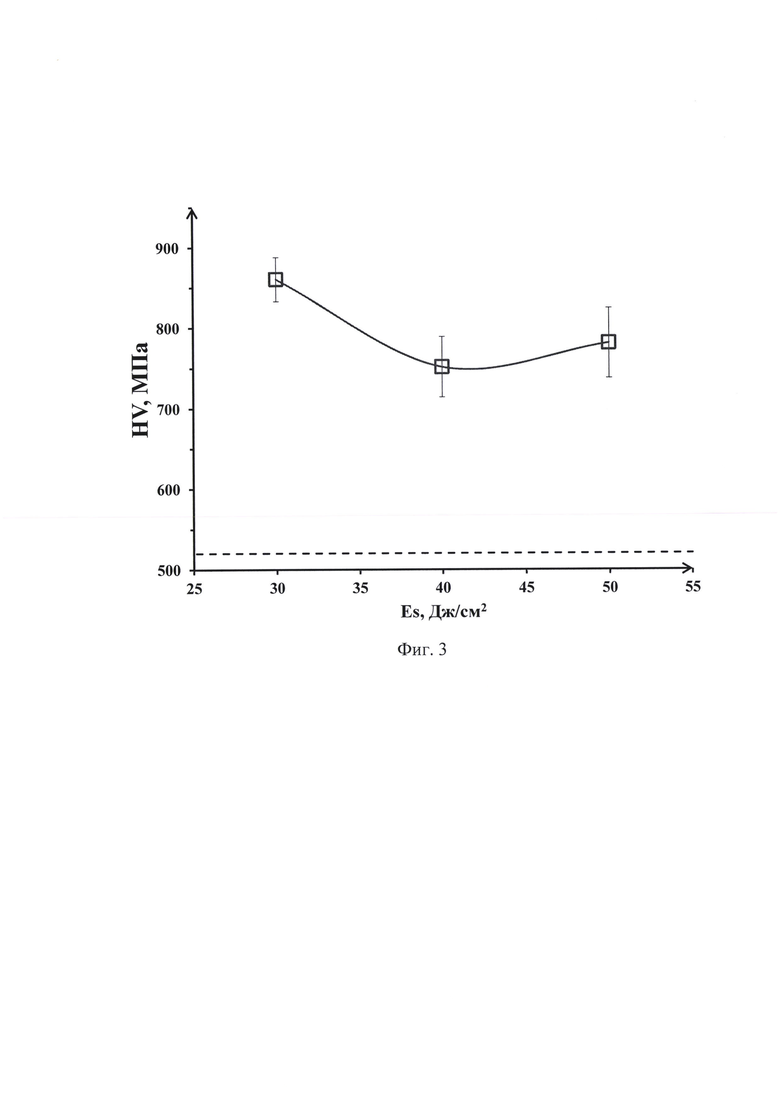

фиг. 3 - Зависимость микротвердости HV от плотности энергии пучка электронов (30, 40, 50 Дж/см2). Пунктирной линией указано значение HV необработанного сплава силумина в литом состоянии (520 МПа).

В исходном состоянии сплав АК5М2 является поликристаллическим агрегатом, состоящим преимущественно из зерен твердого раствора на основе алюминия (фиг. 1, а). Вдоль границ и в стыках границ зерен А1 располагаются зерна эвтектики A1-Si (фиг. 1, б), а также присутствуют включения интерметаллидов (фиг. 1, 6, указаны стрелками).

Облучение силумина АК5М2 электронным пучком независимо от параметров обработки сопровождается существенным преобразованием поверхностного слоя, а именно, плавлением и растворением частиц второй фазы. Облучение сплава с плотностью энергии пучка электронов 30 Дж/см2 приводит к растворению первичных включений интерметаллидов, которое носит незавершенный характер (фиг. 2, а). В отдельных случаях на облучаемой поверхности обнаруживаются островки, содержащие частицы округлой формы с размерами в пределах 2-3 мкм. При увеличении плотности энергии пучка электронов до 50 Дж/см2 наблюдается полное растворение частиц интерметаллидов в поверхностном слое (фиг. 2, б). При этом в слое толщиной до 50-70 мкм наблюдается формирование структуры высокоскоростной ячеистой кристаллизации, размеры которой изменяются от 500 до 800 нм. Ячейки кристаллизации сформированы твердым раствором на основе алюминия, а прослойки, разделяющие ячейки, обогащены атомами кремния, меди и железа.

Анализируя результаты изменения микротвердости HV (фиг. 3) можно отметить, что величина HV поверхностного слоя силумина зависит от плотности энергии ES электронного пучка. Микротвердость поверхностного слоя имеет максимальное значение 860 МПа для ES=30 Дж/см2, превышая микротвердость сплава в литом (необработанном) состоянии (HV=520 МПа) на 65%. Трибологические свойства модифицированного силумина характеризовали коэффициентом износа (величиной, обратной износостойкости), который снижается с ростом плотности энергии пучка электронов (как следствие увеличивается износостойкость). Максимальное увеличение износостойкости (k=0,37⋅10-3 мм3/Н⋅м) наблюдается при плотности энергии пучка электронов ES=50 Дж/см2 и составляет 197% (в исходном состоянии k=1,1⋅10-3 мм3/Н⋅м).

Можно констатировать, что к столь значительному увеличению микротвердости и износостойкости силумина АК5М2 приводят обнаруженные изменения структуры поверхностного слоя после электронно-пучковой обработки, а именно плавление и растворение частиц второй фазы и формирование структуры высокоскоростной ячеистой кристаллизации. Примеры конкретного использования способа.

Пример 1.

Электронно-пучковой обработке подвергали поверхность силумина марки АК5М2. Образцы силумина имели размеры 15×15×5 мм3. Обработка проводилась на поверхности с размерами 15×15 мм2. Поверхность модифицирована по режиму с энергией ускоренных электронов 17 кэВ; количеством импульсов N=3; длительностью импульсов τ=200 мкс; плотностью энергии ES=30 Дж/см2; частотой следования импульсов - 0,3 с-1, давлением остаточного газа (аргона) в рабочей камере установки - 2⋅10-2 Па.

Параметр износа поверхности k=0,43⋅10-3 мм3/Н⋅м, что в 2,6 раза меньше, чем в исходном состоянии (k=1,1⋅10-3 мм3/Н⋅м). Микротвердость поверхностного слоя имеет максимальное значение 860 МПа, превышая микротвердость сплава в литом состоянии на 65% (520 МПа).

Пример 2.

Электронно-пучковой обработке подвергали поверхность силумина марки АК5М2. Образцы силумина имели размеры 15×15×5 мм3. Обработка проводилась на поверхности с размерами 15×15 мм2. Поверхность модифицирована по режиму с энергией ускоренных электронов 17 кэВ; количеством импульсов N=3; длительностью импульсов τ=200 мкс; плотностью энергии ES=50 Дж/см2; частотой следования импульсов - 0,3 с-1; давлением остаточного газа (аргона) в рабочей камере установки - 2⋅10-2 Па.

Параметр износа поверхности k=0,4⋅10-3 мм3/Н⋅м, что в 2,75 раза меньше, чем в исходном состоянии (k=1,1⋅10-3 мм3/Н⋅м). Микротвердость поверхности имеет максимальное значение 780 МПа, превышая микротвердость сплава в литом состоянии на 50% (520 МПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2020 |

|

RU2727376C1 |

| Способ обработки поверхности доэвтектического силумина | 2023 |

|

RU2806354C1 |

| Способ модифицирования силуминов | 2016 |

|

RU2666817C2 |

| СПОСОБ ГЕНЕРАЦИИ ЭЛЕКТРОННОГО ПУЧКА ДЛЯ ЭЛЕКТРОННО-ПУЧКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2746265C1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2010 |

|

RU2462516C2 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ТВЕРДЫХ СПЛАВОВ | 2009 |

|

RU2415966C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2011 |

|

RU2457261C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| СПОСОБ УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2118381C1 |

Изобретение относится к металлургии, в частности к упрочняющей обработке металлов и сплавов с использованием концентрированных потоков энергии. Способ обработки поверхностного слоя силумина АК5М2 включает облучение поверхностного слоя интенсивным импульсным электронным пучком в среде аргона при остаточном давлении 2⋅10-2 Па с количеством импульсов n=3, частотой следования импульсов - 0,3 с-1. Облучение осуществляют интенсивным электронным пучком с энергией электронов 17 кэВ, длительностью импульса пучка электронов τ=200 мкс, плотностью энергии пучка электронов ES=30-50 Дж/см2. Сформированный упрочненный поверхностный слой силумина марки АК5М2 обладает улучшенной структурой, высокой микротвердостью и износостойкостью. 3 ил., 2 пр.

Способ обработки поверхностного слоя силумина АК5М2, включающий облучение поверхностного слоя интенсивным импульсным электронным пучком в среде аргона при остаточном давлении 2⋅10-2 Па с количеством импульсов n=3, частотой следования импульсов - 0,3 с-1, отличающийся тем, что облучение осуществляют интенсивным электронным пучком с энергией электронов 17 кэВ, длительностью импульса пучка электронов τ=200 мкс, плотностью энергии пучка электронов ES=30-50 Дж/см2.

| Способ модифицирования силуминов | 2016 |

|

RU2666817C2 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2020 |

|

RU2727376C1 |

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ АЛЮМИНИЯ МАРКИ А85, РАБОТАЮЩИХ В УСЛОВИЯХ РЕЛАКСАЦИИ НАПРЯЖЕНИЙ | 2013 |

|

RU2554251C1 |

| СПОСОБ ГЕНЕРАЦИИ ЭЛЕКТРОННОГО ПУЧКА ДЛЯ ЭЛЕКТРОННО-ПУЧКОВОЙ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2746265C1 |

| CN 102888531 B, 20.01.2016 | |||

| АКСЕНОВА К.В | |||

| и др., Физическая природа повышения усталостного ресурса силумина электронно-пучковой обработкой | |||

| Вестник Тамбовского университета | |||

| Серия Естественные и технические науки | |||

Авторы

Даты

2021-12-21—Публикация

2021-06-04—Подача