Изобретение относится к упрочняющей обработке металлов с использованием концентрированных потоков энергии, в частности к получению на техническом титане ВТ1-0 поверхностных слоев с градиентной многофазной структурой, которые могут быть использованы для повышения ресурса работы деталей машин и механизмов, работающих в условиях многоциклового усталостного разрушения.

Известен способ [1] нанесения покрытий на основе карбида титана на титановые сплавы, включающий приготовление смеси сплава титана и структурно-свободного углерода в форме графита с последующим высокотемпературным реагированием, смесь сплава титана и графита готовят в едином технологическом процессе путем электрического взрыва углеграфитовых волокон, формирования из продуктов взрыва импульсной многофазной плазменной струи, содержащей частицы углеграфитовых волокон, оплавления ею упрочняемой поверхности титанового сплава в режиме, когда поглощаемая плотность мощности составляет 4,5…6,5 ГВт/м2, внесения в расплав частиц углеграфитовых волокон и последующей самозакалки расплава при теплоотводе в объем основы, а высокотемпературное реагирование компонентов смеси осуществляют путем импульсно-периодического воздействия на упрочняемую поверхность после электровзрывного науглероживания сильноточным электронным пучком в режиме, когда поглощаемая поверхностью плотность энергии составляет 40…60 Дж/см2, длительность импульсов - 150…200 мкс, количество импульсов - 10…30.

Недостатком способа является его многостадийный характер, что ограничивает его производительность, ограниченная площадь воздействия электровзрывной обработки, а также невозможность формирования на техническом титане ВТ1-0 поверхностных слоев с градиентной многофазной структурой.

Наиболее близким к заявляемому является способ [2] электронно-пучкового упрочнения твердосплавного инструмента или изделия, преимущественно из твердого сплава на основе карбида титана с никельхромовой связкой, включающий облучение рабочей поверхности инструмента или изделия импульсным сильноточным электронным пучком с энергией электронов 10…30 кэВ при длительности импульсов облучения 150-200 мкс и количеством импульсов 10…30, отличающийся тем, что упомянутое облучение проводят в азотсодержащей плазме газового разряда при давлении азота 0,02…0,03 Па с плотностью энергии в электронном пучке, составляющей 50…70 Дж/см2.

Недостатком способа является его многостадийный характер, что ограничивает его производительность, а также невозможность формирования на техническом титане ВТ1-0 поверхностных слоев с градиентной многофазной структурой.

Задачей заявляемого изобретения является получение на техническом титане ВТ1-0 поверхностных слоев с градиентной многофазной структурой, обладающих высоким значением многоциклового усталостного разрушения.

Поставленная задача реализуется способом электронно-лучевой обработки изделия из технического титана ВТ1-0. Способ включает облучение поверхности изделия импульсным сильноточным электронным пучком с получением поверхностных слоев с градиентной многофазной структурой путем импульсно-периодического воздействия сильноточным электронным пучком с энергией электронов 10…30 кэВ в среде аргона при остаточном давлении 0,02…0,03 Па, поглощаемой плотности энергии 10…30 Дж/см2, длительности импульсов 100…150 мкс и количестве импульсов 1…3.

Преимущество заявляемого способа по сравнению с прототипом заключается в формировании на техническом титане ВТ1-0 поверхностного слоя с градиентной многофазной структурой, что делает возможным осуществление локального упрочнения поверхности деталей из технического титана ВТ1-0 в местах их наибольшего разрушения в условиях эксплуатации.

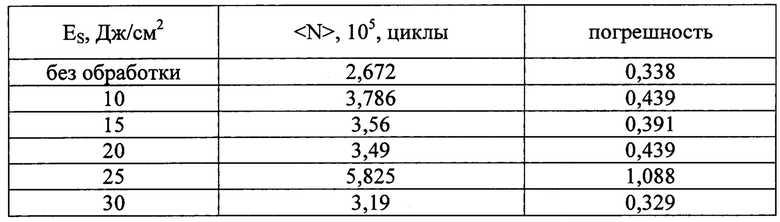

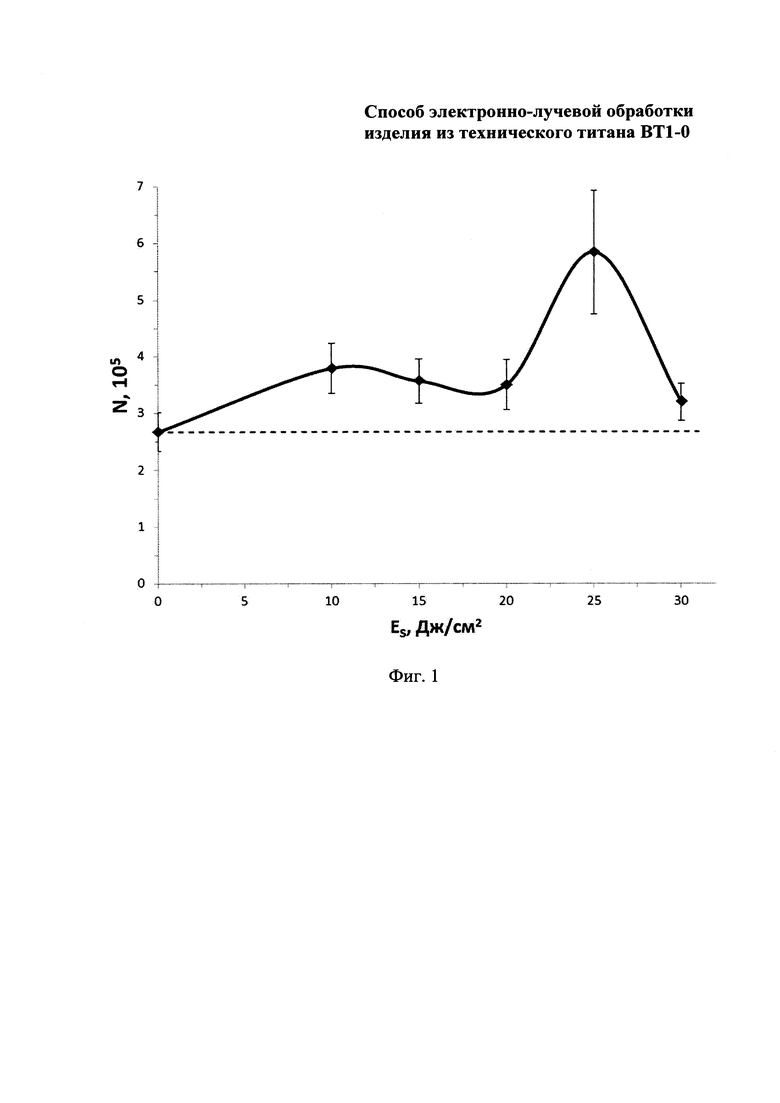

Способ поясняется чертежом, где на фиг. 1 представлена зависимость циклов до разрушения от поглощаемой плотности энергии для технического титана ВТ1-0. В таблице приведены данные испытаний технического титана ВТ1-0 на многоцикловую усталость по [3] при комнатной температуре. Для испытаний изготавливали образцы III типа [3].

Импульсно-периодическое воздействие на поверхность технического титана ВТ1-0 сильноточным электронным пучком с энергией электронов 10…30 кэВ в среде аргона при остаточном давлении 0,02…0,03 Па, поглощаемой плотности энергии 10…30 Дж/см2, длительности импульсов 100…150 мкс и количестве импульсов 1…3 приводит к формированию поверхностных слоев с градиентной многофазной структурой. Толщина поверхностного слоя достигает 5…10 мкм. Указанный режим является оптимальным, поскольку при энергии электронов ниже 10 кэВ в среде аргона при остаточном давлении ниже 0,02, поглощаемой плотности энергии ниже 10 Дж/см2, длительности импульсов ниже 100 мкс и количестве импульсов менее 1 не происходит формирование поверхностных слоев на техническом титане ВТ1-0 с градиентной многофазной структурой. При энергии электронов выше 30 кэВ в среде аргона при остаточном давлении выше 0,03, поглощаемой плотности энергии выше 30 Дж/см2, длительности импульсов выше 120 мкс и количестве импульсов более 3 происходит формирование рельефа поверхности и интенсивное испарение технического титана ВТ1-0.

Примеры конкретного осуществления способа.

Пример 1

Электронно-пучковой обработке подвергали лицевую поверхность образца технического титана ВТ1-0 для испытаний в условиях многоцикловой усталости площадью 1,3 см2. Поверхностный слой с градиентной многофазной структурой формировали путем импульсно-периодического воздействия на поверхность титана сильноточным электронным пучком с энергией электронов 10 кэВ в среде аргона при остаточном давлении 0,02 Па, поглощаемой плотности энергии 10 Дж/см2, длительности импульсов 100 мкс и количестве импульсов 1.

Получили поверхностный слой с градиентной многофазной структурой. Усталостная долговечность образца увеличилась в 1,42 раза.

Пример 2

Электронно-пучковой обработке подвергали лицевую поверхность образца технического титана ВТ1-0 для испытаний в условиях усталостного нагружения площадью 1,3 см2. Поверхностный слой с градиентной многофазной структурой формировали путем импульсно-периодического воздействия на поверхность титана сильноточным электронным пучком с энергией электронов 20 кэВ в среде аргона при остаточном давлении 0,025 Па, поглощаемой плотности энергии 20 Дж/см2, длительности импульсов 125 мкс и количестве импульсов 2.

Получили поверхностный слой с градиентной многофазной структурой. Усталостная долговечность образца увеличилась в 1,31 раза.

Пример 3

Электронно-пучковой обработке подвергали лицевую поверхность образца технического титана ВТ1-0 для испытаний в условиях усталостного нагружения площадью 1,3 см2. Поверхностный слой с градиентной многофазной структурой формировали путем импульсно-периодического воздействия на поверхность титана сильноточным электронным пучком с энергией электронов 30 кэВ в среде аргона при остаточном давлении 0,03 Па, поглощаемой плотности энергии 30 Дж/см2, длительности импульсов 150 мкс и количестве импульсов 3.

Получили поверхностный слой с градиентной многофазной структурой. Усталостная долговечность образца увеличилась в 1,19 раза.

Источники информации

1. Патент РФ №2470090 на изобретение «Способ нанесения покрытий на основе карбида титана на титановые сплавы» / Романов Д.А., Бащенко Л.П., Будовских Е.А. и др.; заявл. 07.04.2011; опубл. 20.12.2012, Бюл. №35. 7 с.

2. Патент РФ №2457261 на изобретение «Способ электронно-пучкового упрочнения твердосплавного инструмента или изделия» / Овчаренко В.Е., Иванов Ю.Ф., Моховиков А.А. и др.; заявл. 14.06.2011; опубл. 27.07.2012, Бюл. №21. 9 с.

3. ГОСТ 25.502-79 Расчеты и испытания на прочность в машиностроении. Методы механических испытаний металлов. Методы испытаний на усталость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЯЮЩЕЙ ОБРАБОТКИ СТАЛИ 20Х13 | 2014 |

|

RU2571245C1 |

| Способ модификации поверхности изделий из титана | 2019 |

|

RU2718028C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ НА ОСНОВЕ КАРБИДА ТИТАНА НА ТИТАНОВЫЕ СПЛАВЫ | 2011 |

|

RU2470090C1 |

| Способ обработки поверхности доэвтектического силумина | 2023 |

|

RU2806354C1 |

| СПОСОБ НАНЕСЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ОСНОВЕ АЛЮМИНИЯ И ОКСИДА ИТТРИЯ НА СИЛУМИН | 2020 |

|

RU2727376C1 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2011 |

|

RU2457261C1 |

| Способ комплексной упрочняющей обработки изделия из титанового сплава Ti-6Al-4V, полученного методом аддитивного производства | 2019 |

|

RU2716926C1 |

| СПОСОБ ИМПУЛЬСНОГО ЭЛЕКТРОННО-ИОННО-ПЛАЗМЕННОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2014 |

|

RU2584366C1 |

| Способ модифицирования силуминов | 2016 |

|

RU2666817C2 |

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2007 |

|

RU2338798C1 |

Изобретение относится к упрочняющей обработке металлов с использованием концентрированных потоков энергии, в частности к получению на техническом титане ВТ1-0 поверхностных слоев с градиентной многофазной структурой, которые могут быть использованы для повышения ресурса работы деталей машин и механизмов, работающих в условиях многоциклового усталостного разрушения. Способ включает импульсно-периодическое воздействие на поверхность технического титана ВТ1-0 сильноточным электронным пучком с энергией электронов 10…30 кэВ в среде аргона при остаточном давлении 0,02…0,03 Па, поглощаемой плотности энергии 10…30 Дж/см2, длительности импульсов 100…150 мкс и количестве импульсов 1…3. 1 ил., 1 табл., 3 пр.

Способ электронно-лучевой обработки изделия из технического титана ВТ1-0, включающий облучение поверхности изделия импульсным сильноточным электронным пучком с получением поверхностных слоев с градиентной многофазной структурой путем импульсно-периодического воздействия сильноточным электронным пучком с энергией электронов 10…30 кэВ в среде аргона при остаточном давлении 0,02…0,03 Па, поглощаемой плотности энергии 10…30 Дж/см2, длительности импульсов 100…150 мкс и количестве импульсов 1…3.

| СПОСОБ ЭЛЕКТРОННО-ПУЧКОВОГО УПРОЧНЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА ИЛИ ИЗДЕЛИЯ | 2011 |

|

RU2457261C1 |

| СПОСОБ ФОРМИРОВАНИЯ СТЫКА ДЕТАЛЕЙ БОЛЬШОЙ ТОЛЩИНЫ ИЗ ТИТАНОВЫХ СПЛАВОВ, СОЕДИНЯЕМЫХ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКОЙ | 2013 |

|

RU2527566C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2240211C1 |

| CN 10485842 A, 26.08.2015 | |||

| CN 104245212 A, 24.12.2014 | |||

| US 5795412 A, 18.08.1998. | |||

Авторы

Даты

2017-04-18—Публикация

2015-09-23—Подача