Изобретение относится к области порошковой металлургии, а именно к получению высокоэнтропийных материалов с использованием электрических разрядов и плазменных струй, и может быть использовано в двигателестроении, авиастроении и машиностроении.

Известен способ получения высокоэнтропийного карбида (TiZrHfTaNb)C [Махмутов Т. Ю., Разумов Н. Г., Попович А. А. Разработка способа синтеза однофазных высокоэнтропийных керамических материалов с высокой степенью химической однородности на примере эквиатомного высокоэнтропийного карбида (TiZrHfTaNb)C // Материаловедение. Энергетика. - 2019. - Т. 27. - № 3. - С. 109-119] путем искрового плазменного спекания. Порошки металлов Ti, Nb, Hf, Zr и Ta в эквиатомном соотношении смешивают с углеродом в планетарной мельнице в течение 10 ч. Затем производят спекание полученной смеси на установке искрового плазменного спекания в графитовой пресс-форме при температуре 1600-2000°C при давлении 50 МПа в течение 5 мин.

Такой способ позволяет получать объемные изделия состава (TiZrHfTaNb)C, однако образцы характеризуются неоднородностью и наличием включений в виде оксидных примесей, образующихся в процессе спекания.

Известен способ получения порошка однофазного высокоэнтропийного карбида состава (Hf,Zr,Ti,Ta,Nb)C с кубической решеткой [Feng L., Fahrenholtz W. G., Hilmas G. E., Zhou Y. Synthesis of single-phase high-entropy carbide powders // Scripta Materialia. - 2019. - V. 162. - P. 90-93] посредством двухстадийного процесса синтеза. Стехиометрические количества оксидов гафния HfO2, циркония ZrO2, титана TiO2, тантала Ta2O5, ниобия Nb2O5 и сажи смешивают в высокоэнергетической шаровой мельнице в течение 2 ч в сухих условиях. Порошковые смеси пропускают через металлическое сито 100 меш и прессуют в диски диаметром 25 мм под одноосным давлением 2 МПа, которые помещают в графитовый тигель, нагревают в вакууме с использованием печи с резистивным нагревом до температур 1200-1600°C в течение 1 ч и затем отжигают при температурах 1700-2000°C в течение 1,5 ч.

В результате получают номинально чистый однофазный (Hf,Zr,Ti,Ta,Nb)C со структурой каменной соли и средним размером частиц около 550 нм. Данный способ является многостадийным и требует длительного приложения высоких температур.

Известен способ получения порошка, содержащего однофазный высокоэнтропийный карбид состава Ti-Nb-Zr-Hf-Ta-C с кубической решеткой [RU 2746673 C1, МПК B22F 9/14 (2006.01), B22F 9/04 (2006.01), опубл. 19.04.2021]. Порошки оксида титана TiO2, оксида ниобия Nb2O5, оксида циркония ZrO2, оксида гафния HfO2, оксида тантала Та2O5 в эквимолярном соотношении и рентгеноаморфного углерода перемешивают в шаровой мельнице в течение 2 ч. Смесь оксидов размещают в графитовом стакане и подвергают воздействию дугового разряда постоянного тока 180-220 А в течение 25-40 с. Полученный продукт извлекают, перемалывают до однородного состояния и вновь подвергают воздействию дугового разряда при указанных параметрах, после чего повторяют процедуру помола порошка и его обработки дуговым разрядом.

Этот способ позволяет получать высокоэнтропийный карбид состава Ti-Nb-Zr-Hf-Ta-C с размером частиц до 50 мкм, однако продукт загрязнен излишним углеродом в виде графита.

Известен способ получения порошка, содержащего однофазный высокоэнтропийный карбид TiZrNbHfTaC5 с кубической решеткой [Pak A.Ya., Grinchuk P.S., Gumovskaya A.A., Vassilyeva Yu.Z. Synthesis of transition metal carbides and high-entropy carbide TiZrNbHfTaC5 in self-shielding DC arc discharge plasma // Ceramics International. - 2022. - V. 48. - I. 3. - P. 3818-3825], принятый за прототип.Порошки оксида титана TiO2, оксида ниобия Nb2O5, оксида циркония ZrO2, оксида гафния HfO2, оксида тантала Та2O5 в эквимолярном соотношении и рентгеноаморфного углерода перемешивают в шаровой мельнице в течение 2 ч. Смесь оксидов размещают в графитовом стакане и подвергают воздействию дугового разряда постоянного тока 180-220 А в течение 25-40 с. Полученный продукт извлекают, перемалывают до однородного состояния и вновь подвергают воздействию дугового разряда при указанных параметрах, после чего повторяют процедуру помола порошка и его обработки дуговым разрядом.

Этот способ позволяет получать высокоэнтропийный карбид TiZrNbHfTaC5 с размером частиц до 50 мкм, однако продукт загрязнен излишним углеродом в виде графита.

Техническим результатом предложенного изобретения является разработка способа получения высокоэнтропийного карбида TiNbZrHfTaC5 без примесей.

Предложенный способ получения высокоэнтропийного карбида TiNbZrHfTaC5, также как в прототипе, включает перемешивание порошков оксида титана TiO2, оксида ниобия Nb2O5, оксида циркония ZrO2, оксида гафния HfO2, оксида тантала Та2O5 и рентгеноаморфного углерода в эквимолярном соотношении в шаровой мельнице в течение 2 ч с получением смеси порошков, генерирование дугового разряда и его воздействие на указанную смесь порошков с образованием электроразрядной плазмы.

Согласно изобретению, дуговой разряд генерируют при зарядном напряжении 3 кВ конденсаторной батареи емкостью 6 мФ коаксиальным магнитоплазменным ускорителем с графитовым внутренним цилиндром цилиндрического электропроводящего ствола и с составным центральным электродом из графитового наконечника и хвостовика из латуни. Между внутренним цилиндром электропроводящего ствола ускорителя и его графитовым наконечником предварительно помещают электрически плавкую перемычку, выполненную из спрессованной смеси упомянутых порошков, поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора, отделяющего электропроводящий ствол от центрального электрода, и обеспечивают образование плазменной струи и ее истечение в камеру, предварительно вакумированную и наполненную аргоном при нормальном атмосферном давлении и комнатной температуре. Готовый высокоэнтропийный карбид собирают с внутренних стенок камеры.

При разрядке конденсаторной батареи между графитовым наконечником центрального электрода и внутренним цилиндром цилиндрического электропроводящего ствола ускорителя происходит инициирование дугового разряда, вследствие чего электрически плавкая перемычка из спрессованной смеси порошков оксидов переходит в плазменное состояние, ускоряется до сверхзвуковых скоростей, участвует в плазмохимической реакции с углеродом, что обеспечивает образование высокоэнтропийного карбида TiNbZrHfTaC5 в виде нанокристаллических частиц. Преимуществом такого способа является получение продукта без примесей, в том числе без излишнего углерода.

На фиг.1 показана установка для получения высокоэнтропийного карбида TiNbZrHfTaC5.

На фиг.2 представлена рентгеновская дифрактограмма полученного высокоэнтропийного карбида TiNbZrHfTaC5.

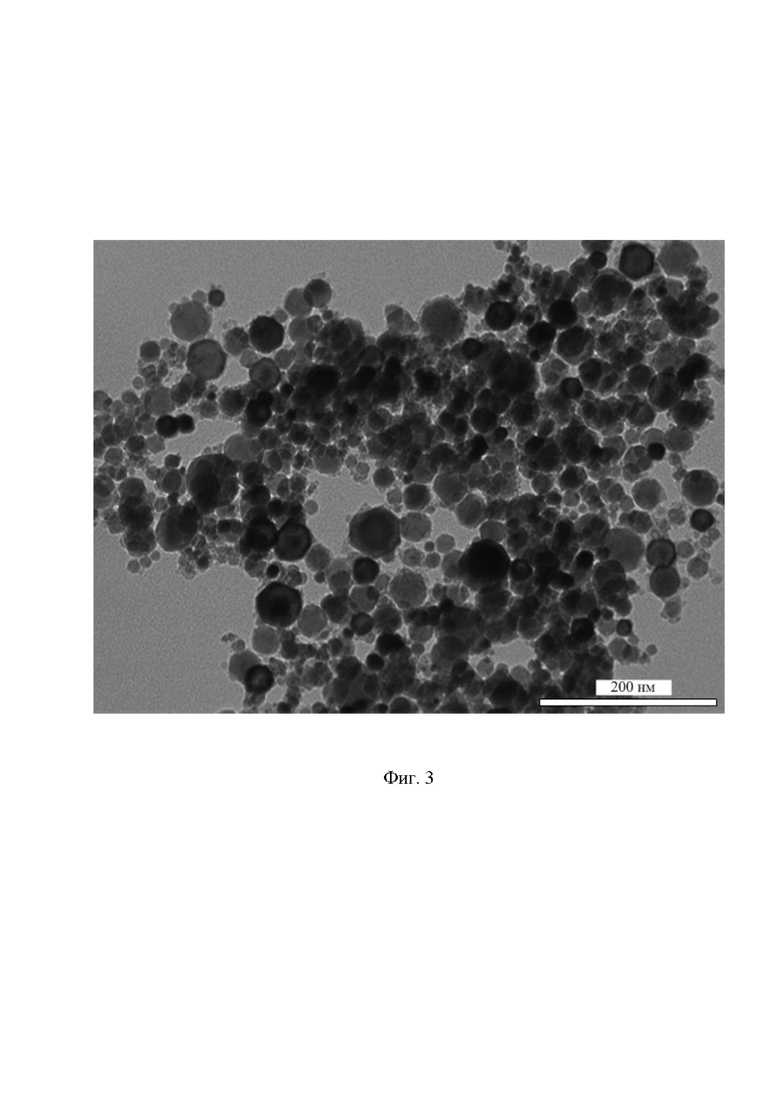

На фиг.3 приведен просвечивающий микроснимок полученного высокоэнтропийного карбида TiNbZrHfTaC5.

Использовали порошки оксида титана TiO2, оксида ниобия Nb2O5, оксида циркония ZrO2, оксида гафния HfO2, оксида тантала Та2O5 с чистотой 99,5 мас. % и размером частиц не более 10 мкм, которые смешивали в эквимолярном соотношении с рентгеноаморфным углеродом с чистотой 99,0 мас. % при суммарной массе смеси 10 г в шаровой мельнице в посуде из диоксида циркония с одним шариком из диоксида циркония в течение 2 часов.

Для синтеза высокоэнтропийного карбида TiNbZrHfTaC5 была использована установка (фиг.1), содержащая коаксиальный магнитоплазменный ускоритель, в котором цилиндрический электропроводящий ствол выполнен из двух электропроводящих цилиндров: внутреннего цилиндра 1 из графита и внешнего цилиндра 2 из прочного немагнитного материала (из нержавеющей стали), центрального электрода, состоящего из графитового наконечника 3 и хвостовика 4 из латуни. Ствол и центральный электрод соединены электрически плавкой перемычкой 5, которая выполнена из спрессованной смеси порошков оксидов титана TiO2, ниобия Nb2O5, циркония ZrO2, гафния HfO2, тантала Та2O5 с рентгеноаморфным углеродом, подготовленной вышеописанным образом, и помещенной поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора 6, отделяющего электропроводящий ствол от центрального электрода. Корпус 7 выполнен из магнитного материала, сопряжен с внешним металлическим цилиндром 2 и перекрывает зону размещения плавкой перемычки 5. Длина части, перекрывающей зону размещения плавкой перемычки 5, составляет 40÷50 мм, а ее внешняя поверхность выполнена конусообразной. Соленоид 8 выполнен за одно целое с фланцем 9 и цилиндрической частью 10, в которой размещен корпус 7 и укреплен резьбовой заглушкой 11. Соленоид 8 укреплен прочным стеклопластиковым корпусом 12 и стянут мощными токопроводящими шпильками 13 между фланцем 9 и стеклопластиковым упорным кольцом 14. Токопроводящие шпильки 13 электрически соединены токопроводящим кольцом 15, а к токопроводящим шпилькам 13 присоединен шинопровод 16 внешней схемы электропитания. Второй шинопровод 17 схемы электропитания присоединен к хвостовику 4. Ко второму шинопроводу 17 последовательно присоединены ключ 18 и конденсаторная батарея 19, связанная с шинопроводом 16.

Свободный конец ствола ускорителя вставлен в камеру 20, через осевое отверстие в первой металлической боковой крышке 21 и герметично зафиксирован с помощью уплотнительных колец 22, расположенных между фланцем 9 и боковой крышкой 21, и шпилек 23, соединяющих кольцо 24, упирающееся во фланец 9, и первую боковую крышку 21. Камера 20 через первый вентиль 25 соединена с форвакуумным насосом. Камера 20 через второй вентиль 26 соединена с баллоном, наполненным аргоном и снабженным манометром.

Объем камеры 20 ограничен двумя боковыми крышками 21 и 27, которые прикреплены к ней болтовыми соединениями.

Между внутренним цилиндром 1 ствола ускорителя и графитовым наконечником центрального электрода 3 помещают электрически плавкую перемычку 5, выполненную из спрессованной предварительно подготовленной смеси порошков оксидов титана TiO2, ниобия Nb2O5, циркония ZrO2, гафния HfO2, тантала Та2O5 с рентгеноаморфным углеродом. Электрически плавкую перемычку закладывают поверх токопроводящего углеродного слоя, предварительно нанесенного на поверхность изолятора 6 путем распыления углеродного спрея марки Сramolin Graphite 200. Ускоритель плотно состыковывают с внешней стороной первой крышкой 21 с помощью кольца 24 и уплотнительных колец 22. Первую крышку 21 с зафиксированным на ней ускорителем плотно состыковывают с помощью болтовых соединений с камерой 20. Противоположную сторону камеры 20 закрывают второй крышкой 27. После этого камеру 20 вакуумируют через первый вентиль 25, после чего через второй вентиль 26 заполняют аргоном при нормальном атмосферном давлении и при комнатной температуре.

Конденсаторную батарею 19 емкостью 6 мФ емкостного накопителя энергии заряжают до величины зарядного напряжения 3 кВ. Ключ 18 замыкают, после чего в контуре электропитания ускорителя начинает протекать ток от конденсаторной батареи 19 по шинопроводу 16, токопроводящему кольцу 15, шпилькам 13, фланцу 9, виткам соленоида 8, корпусу 7, внешнему металлическому цилиндру 2, внутреннему цилиндру 1, плавкой перемычке 5, графитовому наконечнику 3, хвостовику 4, второму шинопроводу 17. При этом плавкая перемычка 5 разогревается, плавится, и ее материал переходит в плазменное состояние с образованием дугового разряда. Конфигурация плазменной структуры типа Z-пинч с круговой плазменной перемычкой задается формой плавкой перемычки 5 и наличием цилиндрического канала в изоляторе 6. Далее плазма разряда сжимается магнитным полем собственного тока и аксиальным полем соленоида 8 и существует в ускорительном канале в виде удлиняющегося Z-пинча с круговой плазменной перемычкой на конце, через которую ток переходит на цилиндрическую поверхность ускорительного канала внутреннего цилиндра 1, в процессе ускорения плазменной перемычки под действием силы Лоренца. В образовавшейся плазменной струе начинает протекать плазмохимическая реакция с участием оксидов титана TiO2, ниобия Nb2O5, циркония ZrO2, гафния HfO2, тантала Та2O5 и углерода. Плазменная струя истекает из ускорительного канала внутреннего цилиндра 1 в камеру 20, заполненную аргоном, и распыляется со свободной границы головной ударной волны. После осаждения синтезированного материала на внутренней поверхности камеры 20, открывают крышку 27 и производят сбор продукта плазмодинамического синтеза.

Полученный продукт, представляющий собой кристаллические частицы размерами до 70 нм, исследовали с помощью методов рентгеновской дифрактометрии и просвечивающей электронной микроскопии. Рентгеновские дифрактограммы (фиг. 2) и микроснимки (фиг. 3) подтвердили однофазность полученного продукта - высокоэнтропийного карбида TiNbZrHfTaC5 - и отсутствие в нем примесей исходных оксидов и рентгеноаморфного углерода.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНОФАЗНЫЙ ВЫСОКОЭНТРОПИЙНЫЙ КАРБИД СОСТАВА Ti-Nb-Zr-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2020 |

|

RU2746673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НА ОСНОВЕ ОДНОФАЗНОГО ВЫСОКОЭНТРОПИЙНОГО КАРБИДА СОСТАВА Ti-Zr-Nb-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2022 |

|

RU2796134C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| ПЛАВЛЕНО-ЛИТОЙ ОГНЕУПОРНЫЙ БЛОК, ИМЕЮЩИЙ ВЫСОКОЕ СОДЕРЖАНИЕ ДИОКСИДА ЦИРКОНИЯ | 2008 |

|

RU2458887C2 |

| СПОСОБЫ ПОЛУЧЕНИЯ ТАНТАЛОВЫХ СПЛАВОВ И НИОБИЕВЫХ СПЛАВОВ | 2017 |

|

RU2697122C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОДНОФАЗНОГО ВЫСОКОЭНТРОПИЙНОГО ДИБОРИДА СОСТАВА Ti-Zr-Nb-Hf-Tа-B С ГЕКСАГОНАЛЬНОЙ РЕШЕТКОЙ | 2024 |

|

RU2841156C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОДИСПЕРСНОГО ПОРОШКА, СОДЕРЖАЩЕГО КАРБИД КРЕМНИЯ | 2023 |

|

RU2822915C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА МОЛИБДЕНА | 2020 |

|

RU2748929C1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЯ ИЗ КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2019 |

|

RU2707688C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОГО КУБИЧЕСКОГО КАРБИДА ВОЛЬФРАМА | 2020 |

|

RU2730461C1 |

Изобретение относится к области порошковой металлургии, а именно к получению высокоэнтропийных материалов. Для получения высокоэнтропийного карбида TiNbZrHfTaC5 перемешивают порошки оксида титана TiO2, оксида ниобия Nb2O5, оксида циркония ZrO2, оксида гафния HfO2, оксида тантала Та2O5 и рентгеноаморфного углерода в эквимолярном соотношении и спрессовывают из полученной смеси электрически плавкую перемычку. Генерируют дуговой разряд коаксиальным магнитоплазменным ускорителем с графитовым внутренним цилиндром цилиндрического электропроводящего ствола и с составным центральным электродом из графитового наконечника и хвостовика из латуни. Воздействуют им на электрически плавкую перемычку с образованием электроразрядной плазмы. При этом перемычку предварительно помещают между внутренним цилиндром электропроводящего ствола ускорителя и его графитовым наконечником, поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора, отделяющего электропроводящий ствол от центрального электрода. Обеспечивают образование плазменной струи и ее истечение в камеру, предварительно вакуумированную и наполненную аргоном при нормальном атмосферном давлении и комнатной температуре, причем готовый высокоэнтропийный карбид собирают с внутренних стенок камеры. Обеспечивается получение высокоэнтропийного карбида без примесей. 3 ил.

Способ получения высокоэнтропийного карбида TiNbZrHfTaC5, включающий перемешивание порошков оксида титана TiO2, оксида ниобия Nb2O5, оксида циркония ZrO2, оксида гафния HfO2, оксида тантала Та2O5 и рентгеноаморфного углерода в эквимолярном соотношении в шаровой мельнице в течение 2 ч с получением смеси порошков, генерирование дугового разряда и его воздействие на указанную смесь порошков с образованием электроразрядной плазмы, отличающийся тем, что дуговой разряд генерируют при зарядном напряжении 3 кВ конденсаторной батареи емкостью 6 мФ коаксиальным магнитоплазменным ускорителем с графитовым внутренним цилиндром цилиндрического электропроводящего ствола и с составным центральным электродом из графитового наконечника и хвостовика из латуни, при этом между внутренним цилиндром электропроводящего ствола ускорителя и его графитовым наконечником предварительно помещают электрически плавкую перемычку, выполненную из спрессованной смеси упомянутых порошков, поверх токопроводящего углеродного слоя, нанесенного на поверхность изолятора, отделяющего электропроводящий ствол от центрального электрода, и обеспечивают образование плазменной струи и ее истечение в камеру, предварительно вакуумированную и наполненную аргоном при нормальном атмосферном давлении и комнатной температуре, причем готовый высокоэнтропийный карбид собирают с внутренних стенок камеры.

| Pak A.Ya | |||

| et.al | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Ceramics International | |||

| Способ получения продуктов конденсации фенолов с формальдегидом | 1924 |

|

SU2022A1 |

| ЭЛЕКТРИЧЕСКИЙ РТУТНЫЙ ВЫКЛЮЧАТЕЛЬ | 1924 |

|

SU3818A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНОФАЗНЫЙ ВЫСОКОЭНТРОПИЙНЫЙ КАРБИД СОСТАВА Ti-Nb-Zr-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2020 |

|

RU2746673C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| WO 2022067085 A1, 31.03.2022 | |||

| CN 110078512 A, 02.08.2019 | |||

| CN 111533559 A, 14.08.2020. | |||

Авторы

Даты

2023-11-01—Публикация

2022-12-09—Подача