Изобретение относится к области порошковой металлургии, а именно к получению порошков с использованием физических процессов и может быть использовано для производства тугоплавких материалов.

Известен способ получения порошка, содержащего однофазный высокоэнтропийный карбид состава Ti-Zr-Nb-Hf-Ta-C с кубической решеткой [RU 2746673 C1, МПК B22F9/14 (2006.01), B22F9/04 (2006.01), опубл. 19.04.2021], который включает перемешивание порошков оксида титана TiO2, оксида циркония ZrO2, оксида ниобия Nb2O5, оксида гафния HfO2, оксида тантала Ta2O5 и рентгеноаморфного углерода, взятых в эквимолярном соотношении, в шаровой мельнице в течение 2 часов. Полученную смесь указанных порошков помещают на дно графитового стакана, являющегося катодом, в полости которого, в воздушной среде, генерируют дуговой разряд постоянного тока путем соприкосновения анода в виде сплошного графитового стержня с порошковой смесью при силе тока 180-220 А в течение 25-40 секунд. Затем горение разряда прерывают, отводя анод от катода. После остывания катода до комнатной температуры в воздушной среде, полученный порошок, включающий спеки, извлекают из полости катода, перемалывают в агатовой ступке до однородного состояния, повторно закладывают в графитовый стакан и во второй раз подвергают аналогичному воздействию дугового разряда при силе тока 180-220 А в течение 25-40 секунд. Горение разряда прерывают отведением анода от катода. После остывания катода до комнатной температуры полученный порошок, включающий спеки, извлекают из полости, перемалывают в агатовой ступке до однородного состояния, затем закладывают в полость графитового стакана и снова подвергают воздействию дугового разряда при силе тока 180-220 А в течение 25-40 секунд. Далее горение разряда прерывают отведением анода от катода. После остывания катода до комнатной температуры в воздушной среде из полости катода извлекают готовый продукт.

Длительность одного рабочего цикла составляет не более 30 мин, а общее время получения готового продукта, включая трехкратное электродуговое воздействие составляет около 90 мин.

Недостатками известного способа являются: трехкратное воздействие дуговым разрядом на исходную смесь указанных порошков, загрязнение готового продукта эродированным графитом.

Техническим результатом предложенного способа является его реализация за один рабочий цикл электродуговой обработки, что сокращает время синтеза, необходимое для получения порошка на основе однофазного высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C с кубической решеткой, а также уменьшение примесей эродированного графита в готовом продукте.

Предложенный способ получения порошка на основе однофазного высокоэнтропийный карбид состава Ti-Nb-Zr-Hf-Ta-C с кубической решеткой, также как в прототипе, включает перемешивание в шаровой мельнице взятых в эквимолярном соотношении исходных порошков и порошка рентгеноаморфного углерода, размещение полученной смеси в полости графитового стакана, являющегося катодом, в воздушной среде которого, воздействуют на указанную порошковую смесь дуговым разрядом постоянного тока между катодом и анодом в виде сплошного графитового стержня, прерывание горения разряда отведением анода от катода, извлечение полученного продукта из полости катода после остывания катода до комнатной температуры.

Согласно изобретению, смешивают порошки титана Ti, циркония Zr, ниобия Nb, гафния Hf, тантала Та и рентгеноаморфного углерода с размерами частиц не более 5 мкм в течение не менее 6 часов при соотношении массы шаров к массе порошков как (4-6):1. Полученную смесь заворачивают в графитовую бумагу, формируя пакет, который помещают на дно графитового стакана, придавая ему плоскую равномерную форму. Генерируют дуговой разряд путем соприкосновения анода с указанным пакетом при плотности потока энергии не менее 35 Вт/мм2 в течение 45-60 секунд. После остывания пакет извлекают из полости катода, разворачивают, собирают готовый продукт, а графитовую бумагу вместе с осевшим на ее поверхности эродированным графитом удаляют.

Помол порошков титана Ti, циркония Zr, ниобия Nb, гафния Hf, тантала Та и рентгеноаморфного углерода в течение не менее 6 часов при соотношении массы шаров шаровой мельницы к массе порошков не менее 4:1 обеспечивает достаточную гомогенность исходного сырья.

Электродуговая обработка при плотности потока энергии не менее 35 Вт/мм2 в течение 45-60 секунд обеспечивает достаточное энергетическое воздействие для формирования высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C. При возникновении дугового разряда постоянного тока температура в зоне его формирования и горения поднимается до нескольких тысяч градусов, вследствие чего титан Ti, цирконий Zr, ниобий Nb, гафний Hf, тантал Та и рентгеноаморфный углерод вступают в реакцию, образуя высокоэнтропийный карбид состава Ti-Zr-Nb-Hf-Ta-C. Кислород воздуха в реакционной зоне вступает в реакцию с углеродом, образуя газ - монооксид углерода СО, который затем доокисляется, образуя газ - диоксид углерода СО2. Образующиеся газы экранируют полость графитового стакана, являющегося катодом от кислорода воздуха, препятствуя процессам окисления металлов. Причем эродированный графит оседает на поверхности графитовой бумаги, которая предотвращает его попадание в готовый продукт. В результате этого в готовом продукте содержание примесей в виде эродированного графита снижается за счет его удаления механически вместе с графитовой бумагой.

Таким образом, получение предложенным способом порошка на основе однофазного высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C с кубической решеткой, реализовано в ходе однократной электродуговой обработки исходного сырья с возможностью сбора порошка однофазного высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C с кубической решеткой отдельно от эродированного графита.

По сравнению с прототипом время получения готового продукта сокращено в три раза.

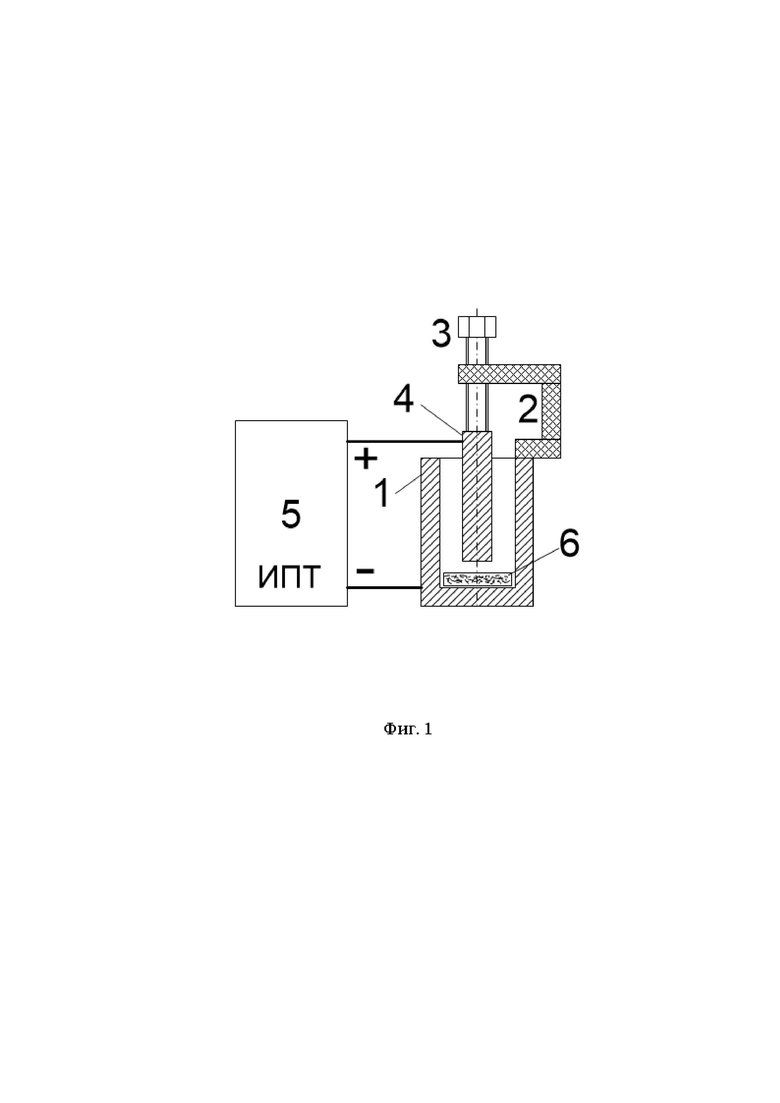

На фиг. 1 показана схема устройства для получения порошка на основе однофазного высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C.

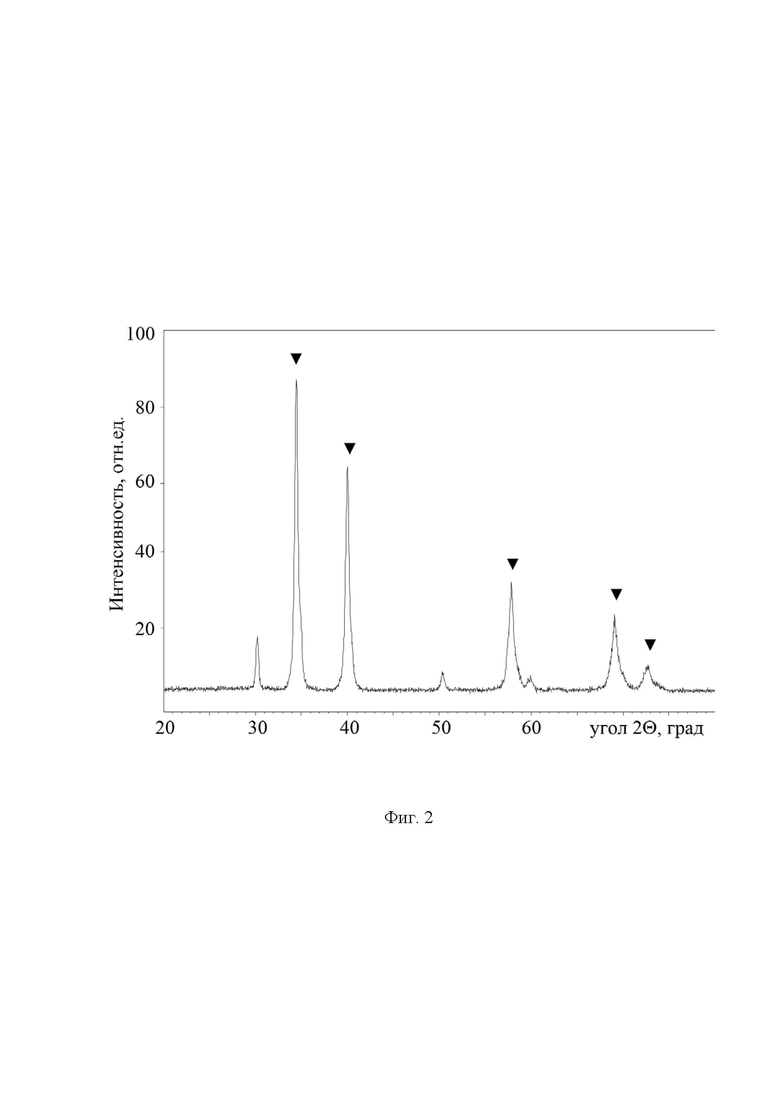

На фиг. 2 представлена рентгеновская дифрактограмма полученного порошка на основе однофазного высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C (пример 1), где обозначены соответствующие дифракционные максимумы.

На фиг. 3 представлены карты распределения химического состава скопления кристаллов однофазного высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C (пример 1), полученные с помощью растрового электронного микроскопа с энергодисперсионным анализатором.

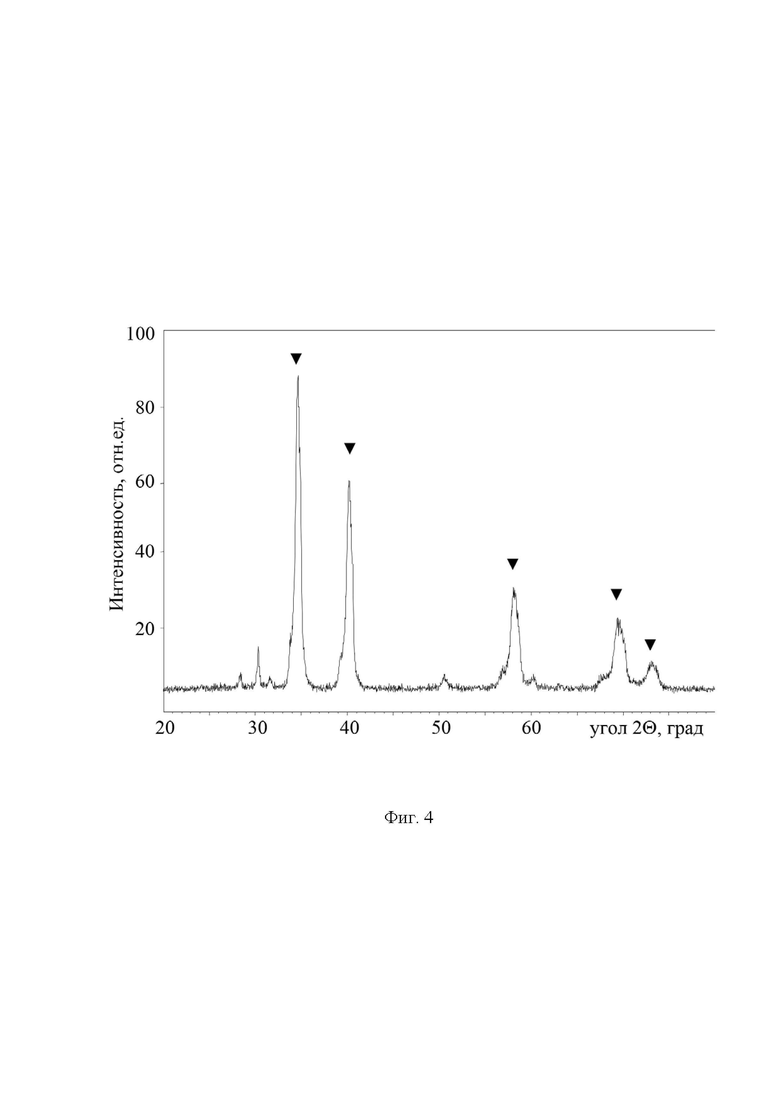

На фиг. 4 представлена рентгеновская дифрактограмма полученного порошка на основе однофазного высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C (пример 2), где обозначены соответствующие дифракционные максимумы.

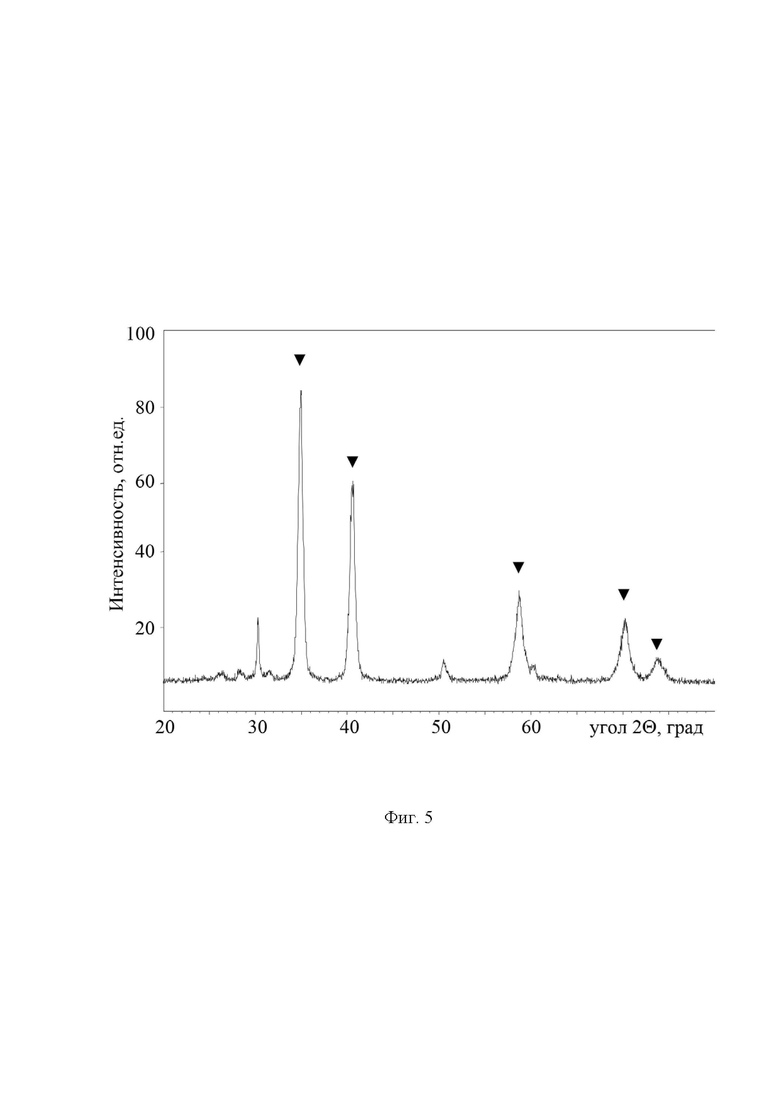

На фиг. 5 представлена рентгеновскоя дифрактограмма полученного порошка на основе однофазного высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C (пример 3), где обозначены соответствующие дифракционные максимумы.

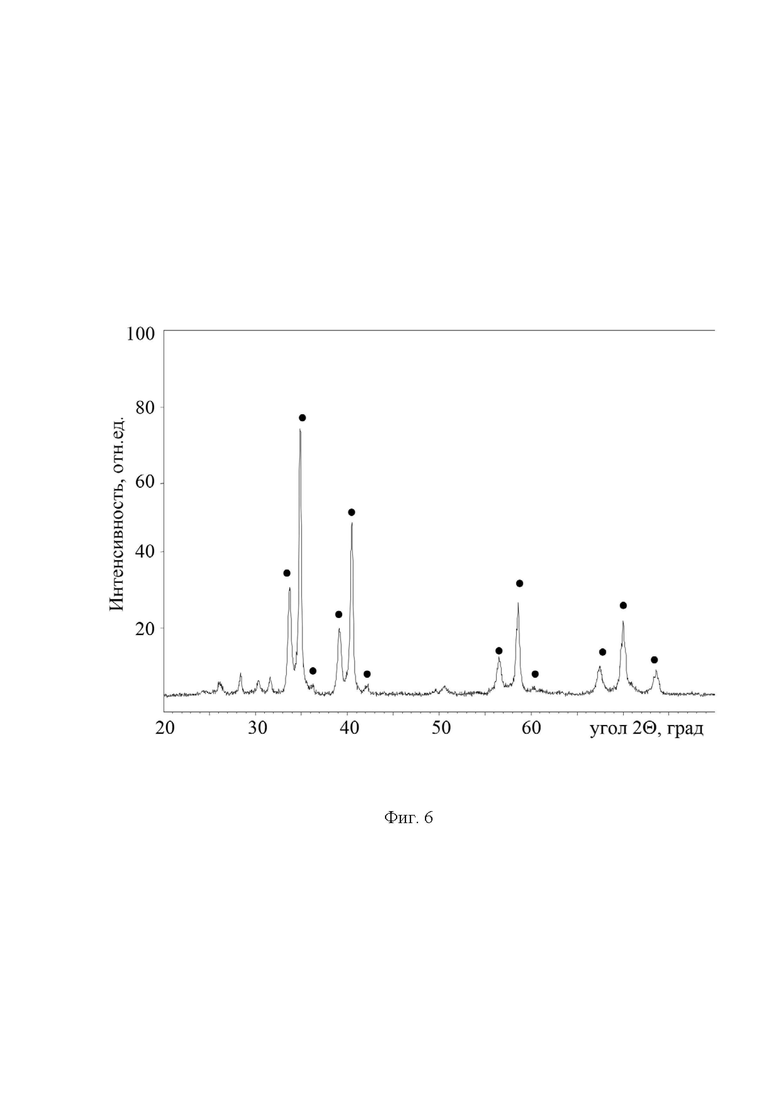

На фиг. 6 показана рентгеновская дифрактограмма порошка, полученного согласно показателям примера 4.

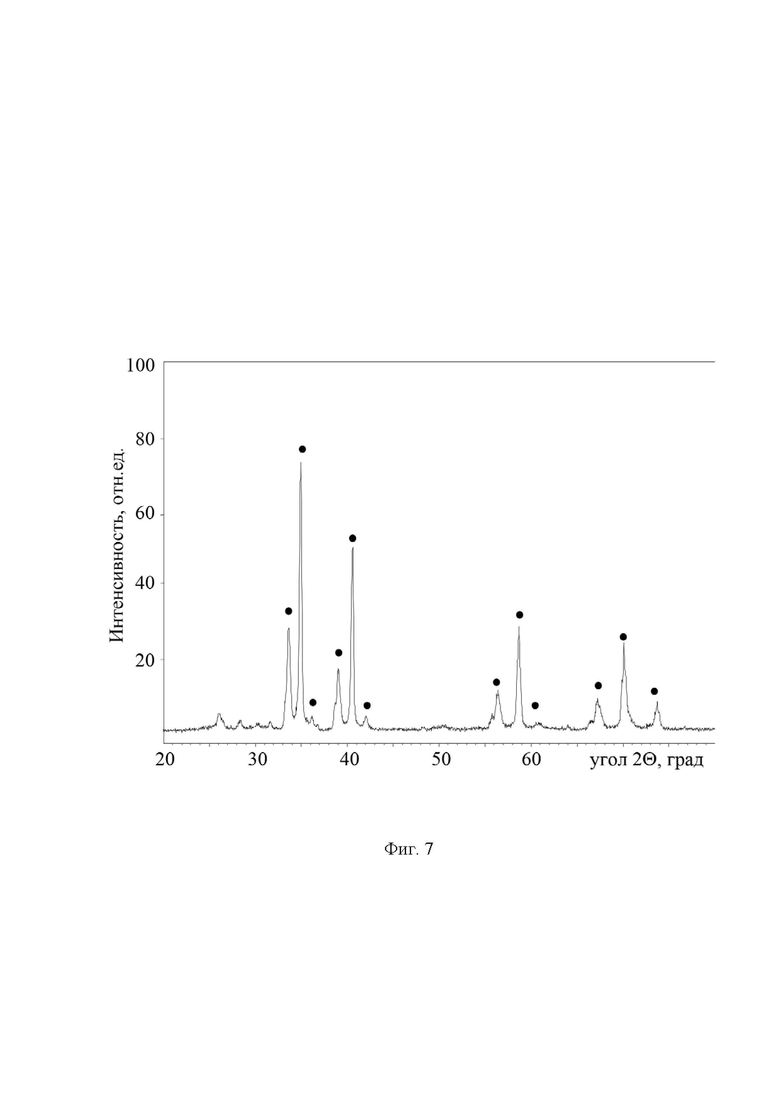

На фиг. 7 представлена рентгеновская дифрактограмма порошка, полученного согласно показателям примера 5.

На фиг. 8 показаны карты распределения химического состава скопления кристаллов полученного продукта на основе многофазного порошка, содержащего карбиды металлов (пример 5), полученные с помощью растрового электронного микроскопа с энергодисперсионным анализатором.

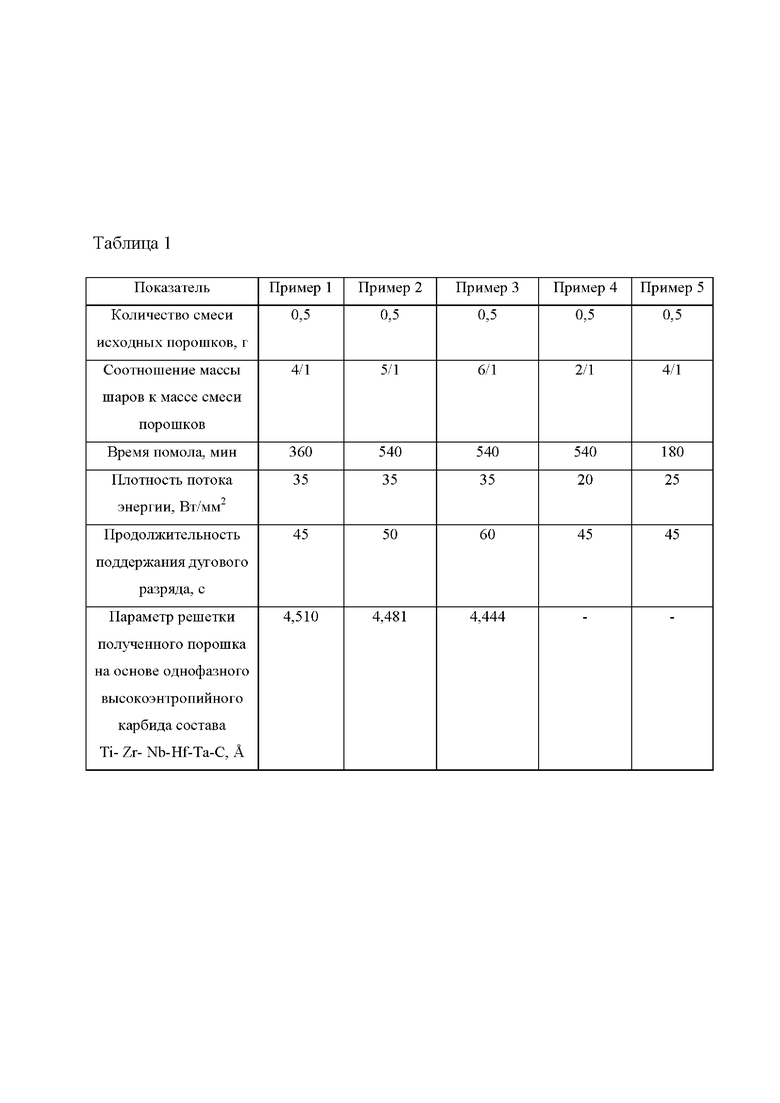

В таблице 1 (см. в графической части) представлены условия получения порошков на основе высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C, а также параметры кубических решеток полученных порошков, определенные методом рентгеновской дифрактометрии.

Использовали порошки титана Ti, циркония Zr, ниобия Nb, гафния Hf, тантала Та, а также рентгеноаморфного углерода с размерами частиц не более 5 мкм (с чистотой 99,0 мас. %). Эти порошки, взятые в эквимолярном соотношении, с суммарной массой 5 г, в посуде из карбида вольфрама смешивали в шаровой мельнице шарами из карбида вольфрама в течение 6 часов при соотношении массы шаров к массе указанных порошков как 4:1.

Для осуществления способа использовали устройство, которое содержит графитовый цилиндрический катод 1 (фиг. 1) в виде вертикально расположенного стакана с внешним диаметром 25 мм и внутренним диаметром 16 мм, высотой 30 мм, к стенке которого прикреплен диэлектрический держатель 2. В резьбовое отверстие диэлектрического держателя 2 вставлен винт 3, соединенный c одним концом графитового цилиндрического анода 4 в виде сплошного стержня с диаметром 8 мм. Свободный конец анода 4 расположен соосно катоду 1 с возможностью продольного перемещения в его полости. Анод 4 и катод 1 подключены к источнику постоянного тока 5 (ИПТ).

0,5 г полученной смеси порошков завернули в графитовую бумагу толщиной 0,3 мм (с чистотой 99,0 мас. %), формируя пакет 6, который поместили на дно катода 1, придав ему плоскую равномерную форму. При включении источника постоянного тока 5 (ИПТ) между пакетом 6 с исходной смесью порошков на дне графитового катода 1, и графитовым анодом 4 возникала разность потенциалов. Вращением винта 3 перемещали анод 4 внутри полости катода 1 соосно ему до соприкосновения с пакетом 6. Дуговой разряд поджигали кратковременным соприкосновением анода 4 с пакетом 6 при плотности потока энергии 35 Вт/мм2. Затем при помощи винта 3 отвели анод 4 вертикально вверх соосно катоду 1, образуя разрядный промежуток 0,5 мм. В процессе горения дугового разряда исходная смесь порошков в пакете 6, а также анод 4 и катод 1 нагревались. После горения дугового разряда в течение 45 секунд источник постоянного тока 5 (ИПТ) отключили. После остывания анода 4 и катода 1 извлекли пакет 6 с готовым продуктом из полости графитового катода 1. Пакет 6 развернули, собрали готовый продукт в пробирку, а графитовую бумагу вместе с осевшим на ее поверхности эродированным графитом удалили.

Полученный продукт проанализировали на рентгеновском дифрактометре Shimadzu XRD 7000s (CuKα-излучение), а также на растровом электронном микроскопе Tescan Vega 3 SBU с приставкой энергодисперсионного анализа.

Полученные рентгеновские дифрактограммы показали наличие одной кубической фазы высокоэнтропийного карбида состава Ti-Zr-Nb-Hf-Ta-C (пример 1 в таблице 1), которой соответствуют 5 дифракционных максимумов, обозначенных на фиг. 2. По положениям дифракционных максимумов установлено, что это кубическая фаза с параметром решетки 4,510 Å.

По данным растровой электронной микроскопии, в полученном готовом продукте присутствуют скопления кристаллов с размерами до 50-100 мкм, которые содержат титан, цирконий, ниобий, гафний, тантал, которые, судя по картированию химического состава, распределены равномерно (фиг. 3). Кристаллы содержат, по данным энергодисперсионного анализа (полученным в серии из не менее 15 измерений, и усредненных) титан, цирконий, ниобий, гафний, тантал и углерод, которые распределены равномерно.

Другие примеры получения порошков, содержащих однофазный высокоэнтропийный карбид состава Ti-Zr-Nb-Hf-Ta-C с кубической решеткой приведены в таблице 1 и на фиг. 4-5 (примеры 2 и 3).

Также в таблице 1 приведены примеры 4 и 5, при реализации которых образуется более одной кубической фазы, то есть не образуется однофазный высокоэнтропийный карбид состава Ti-Zr-Nb-Hf-Ta-C (фиг. 6, 7), а образуется несколько соединений, о чем говорит раздвоение дифракционных максимумов, обозначенных кубических фаз. По данным растровой электронной микроскопии у таких образцов (фиг. 8 для примера 5) присутствуют скопления кристаллов с размерами до 50-100 мкм, которые содержат неравномерно распределенные титан, цирконий, ниобий, гафний, тантал.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНОФАЗНЫЙ ВЫСОКОЭНТРОПИЙНЫЙ КАРБИД СОСТАВА Ti-Nb-Zr-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2020 |

|

RU2746673C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЭНТРОПИЙНОГО КАРБИДА TiNbZrHfTaC | 2022 |

|

RU2806562C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ОДНОФАЗНОГО ВЫСОКОЭНТРОПИЙНОГО ДИБОРИДА СОСТАВА Ti-Zr-Nb-Hf-Tа-B С ГЕКСАГОНАЛЬНОЙ РЕШЕТКОЙ | 2024 |

|

RU2841156C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2015 |

|

RU2620521C2 |

| Способ получения 3D-объектов сложной формы из керамики высокоэнтропийного сплава методом струйного нанесения связующего | 2022 |

|

RU2810140C1 |

| Способ получения борида высокоэнтропийного сплава | 2022 |

|

RU2804391C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОРОШКА КАРБИДА ТАНТАЛА | 2022 |

|

RU2795956C1 |

| Способ получения сферического порошка борида высокоэнтропийного сплава | 2022 |

|

RU2808748C1 |

| Биомедицинский высокоэнтропийный сплав | 2022 |

|

RU2795150C1 |

Изобретение относится к области порошковой металлургии, а именно к получению порошков на основе однофазного высокоэнтропийного карбида состава Ti-Nb-Zr-Hf-Ta-C. Способ включает перемешивание в шаровой мельнице взятых в эквимолярном соотношении порошков Ti, Zr, Nb, Hf, Та и рентгеноаморфного углерода с размерами частиц не более 5 мкм в течение 6-9 часов при соотношении массы шаров к массе порошков (4-6):1. Заворачивают полученную смесь в графитовую бумагу с формированием пакета, который помещают на дне графитового стакана, являющегося катодом, придавая ему плоскую равномерную форму. Генерируют дуговой разряд постоянного тока в полости графитового стакана в воздушной среде путем соприкосновения анода в виде сплошного графитового стержня с указанным пакетом при плотности потока энергии 35 Вт/мм2, при формировании разрядного промежутка отведением анода от пакета при горении дугового разряда в течение 45-60 секунд. Причем извлечение из полости катода пакета осуществляют после остывания анода и катода до комнатной температуры, после чего его разворачивают и осуществляют сбор готового продукта. Обеспечивается сокращение времени получения порошка, а также уменьшение примесей эродированного графита в готовом продукте. 8 ил., 1 табл.

Способ получения порошка на основе однофазного высокоэнтропийного карбида состава Ti-Nb-Zr-Hf-Ta-C с кубической решеткой, включающий перемешивание в шаровой мельнице взятых в эквимолярном соотношении исходных порошков, размещение полученной смеси в полости графитового стакана, являющегося катодом, в воздушной среде которого воздействуют на порошковую смесь дуговым разрядом постоянного тока между катодом и анодом в виде сплошного графитового стержня, прерывание горения разряда отведением анода, извлечение полученного порошка из полости катода после остывания катода до комнатной температуры, отличающийся тем, что в качестве исходных порошков используют порошки титана Ti, циркония Zr, ниобия Nb, гафния Hf, тантала Та и рентгеноаморфного углерода с размерами частиц не более 5 мкм, которые перемешивают в течение 6-9 часов при соотношении массы шаров к массе порошков (4 – 6):1, полученную смесь заворачивают в графитовую бумагу с формированием пакета, который помещают на дно графитового стакана и придают ему плоскую равномерную форму, при этом дуговой разряд генерируют путем соприкосновения анода с пакетом при плотности потока энергии 35 Вт/мм2 в течение 45–60 секунд, после остывания и извлечения пакета из полости катода его разворачивают, собирают готовый порошок, а графитовую бумагу вместе с осевшим на её поверхности эродированным графитом удаляют.

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА, СОДЕРЖАЩЕГО ОДНОФАЗНЫЙ ВЫСОКОЭНТРОПИЙНЫЙ КАРБИД СОСТАВА Ti-Nb-Zr-Hf-Ta-C С КУБИЧЕСКОЙ РЕШЕТКОЙ | 2020 |

|

RU2746673C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| CN 109180189 A, 11.01.2019 | |||

| Pak A.Ya | |||

| et al., Synthesis of transition metal carbides and high-entropy carbide TiZrNbHfTaC5 in self-shielding DC arc discharge plasma | |||

| Ceramics International | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| ЭЛЕКТРИЧЕСКИЙ РТУТНЫЙ ВЫКЛЮЧАТЕЛЬ | 1924 |

|

SU3818A1 |

| Pak A.Ya | |||

| et al., Vacuumless synthesis of tungsten carbide in a | |||

Авторы

Даты

2023-05-17—Публикация

2022-06-21—Подача