Изобретения относятся к области теплообмена в двухфазных системах и технологии микродугового оксидирования поверхностей вентильных металлов и может быть использовано в машиностроении при производстве теплообменных аппаратов. Преимущественной областью использования заявленных изобретений может быть криогенная, холодильная техника, двухфазные термосифоны, а также теплообменные аппараты химических производств, где требуется повышенная эффективность теплообмена при низких температурных напорах.

Известно, что с целью интенсификации теплообмена при фазовых превращениях теплоносителя (хладагента) применяют пористые покрытия теплообменных поверхностей /А.С. СССР №1702152, F28F13/18, опубл. 30.12.1991, А.С. СССР №705241, F28F13/14, опубл. 25.12.1979/. Известно о влиянии структуры покрытий, геометрии, пористости, размера пор и их распределения на эффективность теплообмена /Кузма-Кичта Ю.А. Методы интенсификации теплообмена на макро-микро и наномасштабах. М.: МЭИ-2013, с 124; Патент РФ № 2517795, В82В3/00, опубл. 27.05.2014/. Известно также о влиянии защитных антикоррозионных свойств покрытий, полученных методом микродугового оксидирования /Патент РФ № 2027139, F28F21/00, опубл. 20.01.1995. Патент RU № 2078857, C25D11/02, опубл. 23.04.1992/.

Известен способ формирования пористого слоя на поверхности алюминия /патент № CN 102553814, C25D11/04, опубл. 11.07.2012/, предназначенный для усиления адгезии между алюминием и защитным покрытием, которое наносится на пористый слой оксида алюминия. Недостаток указанного технического решения заключается в том, что пористый алюминиевый слой выполняет функцию промежуточного слоя между наносимым покрытием и алюминием, заполняется защитным материалом и не может обеспечить повышение теплопереноса. Известен также способ, приведенный в патенте /ЕР0823496, C25D11/026, опубл. 20.05.1998/. Недостаток этого способа в том, что формируется сплошное покрытие, выполняющее только защитную функцию без формирования открытой пористости и пароотводящих каналов.

Известен способ тепловой стабилизации и обеспечения бескризисного режима работы энергетического и технологического оборудования /патент РФ № 2034225, F28F13/18, опубл. 30.04.1995/, сущность которого заключается в нанесении на стенки парогенерирующего канала пористого покрытия на место, где расходное массовое паросодержание x достигает значения x≥ 0,8 x°, гр , где x°, гр - массовое паросодержание в месте высыхания пристенной жидкой пленки для гладкого канала. Толщину пористого покрытия выбирают в диапазоне 10 - 300 мкм с пористостью 30 - 70% и размером пор от 1 до 100 мкм. Недостатком данного технического решения является отсутствие регламентации открытой пористости, которая и обеспечивает повышение эффективности теплообмена.

Известен электрохимический способ получения покрытия /патент № RU 2483145, C25D11/02, опубл. 27.05.2013/, заключающийся в проведении микродугового оксидирования и/или анодирования на различных участках металлического изделия и включающий обработку изделия, части которого размещены в двух резервуарах, герметично разделенных друг от друга при пропускании переменного тока между двумя противоэлектродами, находящимися в упомянутых резервуарах, заполненных электролитом. Недостатком указанного способа является то, что он не направлен на формирование пористых покрытий с фиксированным процентом открытой пористости.

Известна обработанная поверхность алюминиевого материала и способ его производства /WO 2015015768, опубл.05.02.2015/, в котором на части поверхности алюминиевого материала формируется коррозионно-стойкий сплошной слой оксидной пленки, а на других участках поверхности - пористый слой оксида. Недостаток указанного технического решения заключается в отсутствии формирования сплошного пористого слоя, необходимого для реализации агрегатного перехода нагреваемой среды в парообразное состояние.

Известен способ формирования нано-структуры /заявка на патент US 20130171418, C25D11/026, опубл. 04.07.2013 и патент № CN 103249873, C25D11/026, опубл. 14.08.2013/, заключающийся в формировании многослойной структуры при окислении слоев разнородных материалов с разным коэффициентом теплового расширения. Недостаток указанного технического решения состоит в том, что при его реализации формируются протяженные поры, ориентированные по нормали к поверхности, что усложнит их заполнение нагревательной средой, циркуляцию среды в поровом канале, а также затруднит выход паровой фазы из их объема.

Известны способы формирования пористых пленок /патент США № US 4687551 C25D11/04, опубл. 18.08.1987 и патент № JPS60181295, C25D11/04, опубл. 14.09.1985/, заключающиеся в получении тонких пленок, состоящих их пористого оксида алюминия, полученного путем его анодирования путем постепенного увеличения тока и уменьшения напряжения. Недостаток этого технического решения заключается в том, что в результате формируется тонкая пленка со сквозной пористостью, которая не может выполнять роль непроницаемого барьера между теплоносителем и нагреваемой средой.

Известен способ /патент SU №1183822, F28F13/02, опубл. 07.10.1985/, согласно которому получают поверхность с пористым покрытием, сформированную с чередующимися участками высокой и низкой пористости. Такое покрытие одновременно обеспечивает высокие значения интенсивности теплообмена и критические плотности теплового потока при кипении жидкости. Недостаток такого подхода в том, что основной эффект таких покрытий достигается при кипении жидкости. В случае низких тепловых напоров, не обеспечивающих режим пленочного кипения, важным фактором формирования пузырьков пара является наличие пор определенного размера, в которых будет происходить локальный перегрев жидкости и переход в парообразное состояние.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ формирования керамического покрытия на поверхностях вентильных металлов /Патент RU 2238351, C25D11/02, опубл. 20.10.2004/, включающий помещение токопроводящей поверхности в гальваническую ванну с электролитом, подаче переменного электрического напряжения к поверхности и к ванне с условием поочерёдного выполнения функций катода и анода и, следовательно, поочерёдного протекания между ними анодного и катодного токов с образованием на поверхности оксидного покрытия. Однако недостатками указанного способа и получаемого покрытия являются ограничение режимов процесса микродугового оксидирования и концентрации компонентов раствора величинами, вызывающими повышение пористости покрытия.

Техническая проблема, на решение которой направлено предлагаемое изобретение, заключается в получении поверхности, обеспечивающей повышение эффективности теплообмена в условиях низких тепловых напоров в пузырьковой области, а также способа её изготовления. Техническим результатом является интенсификация теплообмена в плёночном, переходном и пузырьковом режимах кипения от 2 до 5 раз.

Для решения указанной технической проблемы предлагается способ формирования комбинированного керамического покрытия, при котором токопроводящую поверхность помещают в гальваническую ванну с водным кислотным электролитом, прикладывают переменное электрическое напряжение в импульсном анодно-катодном режиме, пропускают постоянный ток с применением электролитов на повышенных температурных режимах и повышенных кислотных концентрациях раствора с образованием на поверхности оксидного покрытия. Отличительной особенностью данного способа является то, что температуру электролита поддерживают соответствующей температуре его кипения с недогревом на 5-30°С, а плотность тока поддерживают в диапазоне от 1 А/дм2 до 100 А/дм2

Для получения покрытия используют многокомпонентные силикатно-щелочные электролиты, содержащие наряду с метасиликатом натрия NaOH или КОН в концентрации от 2 до 10 г/л.

Предлагается также теплообменная поверхность с комбинированным пористым покрытием, состоящая из непроницаемой подложки, и капиллярно-пористого покрытия с неравномерной пористостью. Поверхность отличается тем, что керамическое капиллярно-пористое покрытие с микро- и нанорельефной открытой пористостью 10-50% от объема покрытия, толщиной от 1 до 50 мкм и расстоянием между порами от 10 нанометров до 40 мкм, имеет сквозные по толщине пароотводящие каналы диаметрами в 3-5 раз меньше средней глубины пор покрытия.

Теплообменная поверхность имеет поры как нормального, так и тангенциального расположения по отношению к теплопередающей поверхности.

Теплопередающая поверхность имеет композитную структуру из нанесенной на основной металл подложки из алюминия или алюминиевого сплава толщиной 10-150 мкм, на которую нанесено капиллярно-пористое покрытие.

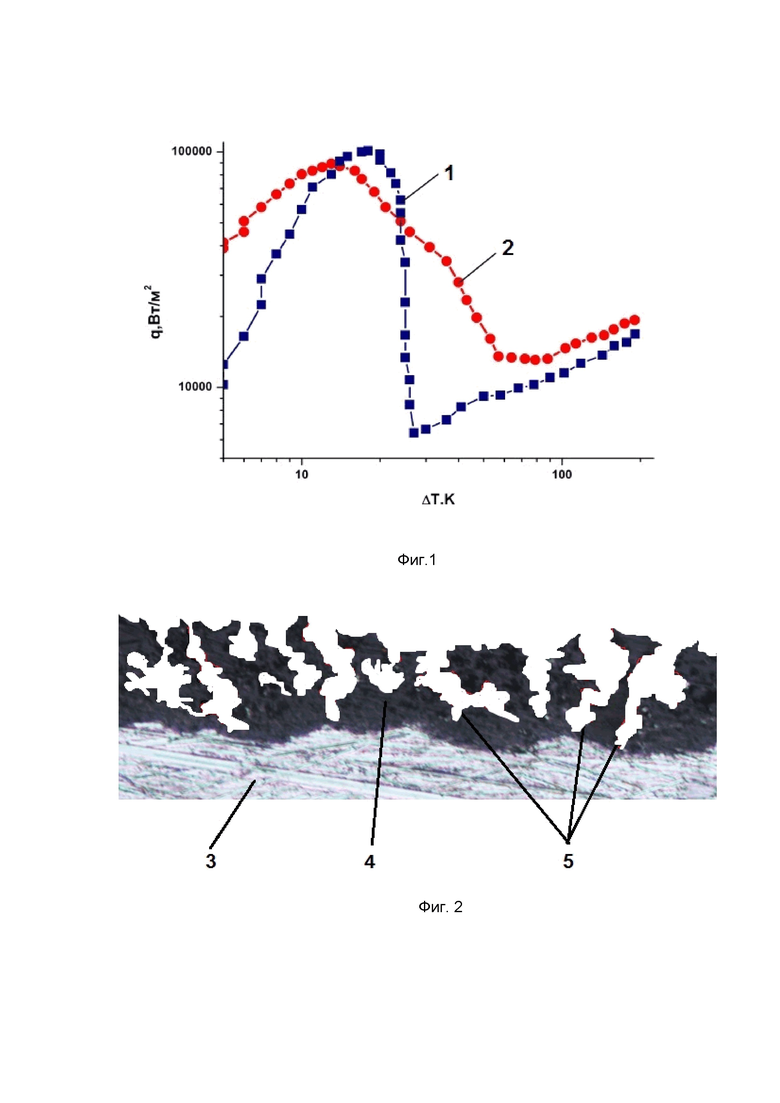

На фиг.1 и 2 представлено покрытие по предлагаемому изобретению, где

1 – кривая кипения азота на поверхности шара без покрытия

2 – кривая кипения азота на поверхности шара с покрытием по настоящему изобретению.

3 – непроницаемая подложка.

4 – материал покрытия.

5 – сквозные пароотводящие каналы.

Для повышения эффективности теплообмена необходимо формировать на поверхности теплообменного элемента, контактирующей с нагреваемой средой, систему открытых пор и каналов, микронного объема, обеспечивающих кратковременный нагрев и переход в парообразное состояние нагреваемой жидкости. Данная цель достигается путём формирования на теплообменной поверхности вентильных металлов микро- и нанорельефного керамического пористого покрытия с открытой пористостью и пароотводящими каналами, которые формируют в процессе микродугового оксидирования теплообменной поверхности.

Покрытие с образованием на поверхности оксидного покрытия по настоящему изобретению формируют за счет применения многокомпонентных силикатно-щелочных электролитов, содержащих наряду с метасиликатом натрия NaOH или КОН в концентрации от 2 до 10 г/л, поддержания высоких температурных режимов электролита, прикладывают переменное электрическое напряжение в импульсном анодно-катодном режиме, таким образом, что температуру электролита поддерживают соответствующей температуре его кипения с недогревом на 5-30°С, а плотность тока должна составлять в диапазоне от 1 А/дм2 до 100 А/дм2.

Диаметр пор и толщина слоя пропорциональны величине плотности электрического тока и температуры электролита. При повышении плотность тока с 1-5 А/дм2 до 30-50 А/дм2 пористость увеличивается с 10% до 35-40% при ограничении толщины покрытия не более 100 мкм. Увеличение температуры нагрева электролита с 150С до 600С также приводит к увеличению пористости до 50%. В результате регулирования указанных параметров формируют открытую пористость до 10-50% от объема покрытия.

Для достижения указанного технического результата нужно создать покрытие со следующими требованиями к его пористости: поры не должны доходить до основного металла с целью коррозионной защиты поверхности, поры должны иметь поперечный размер в сечении 1-50 мкм и диаметром в 3-5 раз меньше средней глубины пор покрытия, промежутки между порами должны составлять от 10 нм до 40 мкм, поры должны иметь как нормальное, так и тангенциальное расположение по отношению к теплопередающей поверхности.

Теплопередающая поверхность может иметь композитную структуру. Например, на поверхность из меди, никеля, стали или других металлов может наноситься слой алюминия толщиной 10-150 мкм, на котором и формируют пористое покрытие.

Примером реализации такого способа является применение водного электролита, содержащего 2г/л КОН + 6 г/л Na2SiO3 + 2 г/л NaAlO2. Формирование покрытия проводилось на следующих режимах:

В результате в покрытии общей толщиной примерно 77 мкм получена открытая пористость 37-40%.

На фиг.1 показаны результаты испытаний теплообменной поверхности из алюминия с капиллярно-пористым микро- и нанорельефным покрытием из Al2O3 при кипении азота. На фиг.2 показана структура покрытия, полученная с помощью электронного микроскопа (х1000).

Кривые кипения азота на гладкой и с покрытием поверхностях свидетельствуют об интенсификации теплообмена в плёночном, переходном и пузырьковом режимах кипения азота от 2 до 5 раз. Поперечное сечение керамического покрытия (фиг.2) характеризуется наличием сквозных каналов, проникающих от поверхности покрытия до основного металла.

Сравнение предлагаемого технического решения с прототипом представлено в таблице 1.

Таблица 1. Сравнение характеристик пористого покрытия

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплопередающая стенка теплообменника и способ формирования покрытия для интенсификации теплообмена теплопередающей стенки теплообменника | 2021 |

|

RU2793671C2 |

| Способ формирования износостойкого самоприрабатывающегося покрытия на рабочих элементах спирального детандера из алюминиевого сплава | 2020 |

|

RU2741039C1 |

| КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, ПОДОШВА УТЮГА И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2000 |

|

RU2213166C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА НА ТЕПЛООБМЕННЫЕ ЭЛЕМЕНТЫ | 2019 |

|

RU2723174C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА ИЛИ ЕГО СПЛАВА | 2020 |

|

RU2736943C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕСПОРИСТОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2713763C1 |

| СПОСОБ ФОРМИРОВАНИЯ БАРЬЕРНОГО ПОКРЫТИЯ НА ПАЯНЫХ АЛЮМИНИЕВЫХ ЭЛЕКТРОДАХ ГЕНЕРАТОРА ОЗОНА | 2016 |

|

RU2640586C1 |

| КАТАЛИТИЧЕСКИ АКТИВНЫЙ ТЕРМОБАРЬЕРНЫЙ КЕРАМИЧЕСКИЙ МОДИФИКАЦИОННЫЙ СЛОЙ НА ПОВЕРХНОСТИ ДНА ПОРШНЯ, И/ИЛИ СФЕРЫ, И/ИЛИ ВЫПУСКНЫХ КАНАЛОВ ГОЛОВКИ ДВС И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2021 |

|

RU2763137C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2547372C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071999C1 |

Изобретение откосится к формированию теплообменной поверхности на алюминии или алюминиевом сплаве в виде керамического капиллярно-пористого покрытия. Способ характеризуется тем, что поверхность из алюминия или алюминиевого сплава помещают в гальваническую ванну с водным многокомпонентным силикатно-щелочным электролитом, прикладывают переменное электрическое напряжение в импульсном анодно-катодном режиме и пропускают постоянный ток с образованием на поверхности керамического капиллярно-пористого покрытия толщиной от 1 до 100 мкм с микро- и нанорельефной открытой пористостью 10-50% от объема покрытия, с расстоянием между порами от 10 нм до 40 мкм и диаметром 1-50 мкм, при этом температуру электролита поддерживают соответствующей температуре его кипения с недогревом на 5-30°С, а плотность тока поддерживают в диапазоне от 1 А/дм2 до 50 А/дм2. Сформированная теплообменная поверхность по сравнению с гладкой поверхностью обеспечивает интенсификацию теплообмена в плёночном, переходном и пузырьковом режимах кипения от 2 до 5 раз. 2 н. и 3 з.п. ф-лы, 2 ил., 1 табл., 1 пр.

1. Способ формирования теплообменной поверхности на алюминии или алюминиевом сплаве в виде керамического капиллярно-пористого покрытия, характеризующийся тем, что поверхность из алюминия или алюминиевого сплава помещают в гальваническую ванну с водным многокомпонентным силикатно-щелочным электролитом, прикладывают переменное электрическое напряжение в импульсном анодно-катодном режиме и пропускают постоянный ток с образованием на поверхности керамического капиллярно-пористого покрытия толщиной от 1 до 100 мкм с микро- и нанорельефной открытой пористостью 10-50% от объема покрытия, с расстоянием между порами от 10 нм до 40 мкм и диаметром 1-50 мкм, при этом температуру электролита поддерживают соответствующей температуре его кипения с недогревом на 5-30°С, а плотность тока поддерживают в диапазоне от 1 А/дм2 до 50 А/дм2.

2. Способ по п.1, отличающийся тем, что для получения покрытия используют многокомпонентные силикатно-щелочные электролиты, содержащие наряду с метасиликатом натрия NaOH или КОН в концентрации от 2 до 10 г/л.

3. Теплообменная поверхность на алюминии или алюминиевом сплаве с керамическим капиллярно-пористым покрытием, полученная способом по п.1, состоящая из подложки алюминия или алюминиевого сплава, на поверхности которой сформировано керамическое капиллярно-пористое покрытие толщиной от 1 до 100 мкм с микро- и нанорельефной открытой пористостью 10-50% от объема покрытия, с расстоянием между порами от 10 нм до 40 мкм и диаметром 1-50 мкм.

4. Теплообменная поверхность по п.3, отличающаяся тем, что поры имеют как нормальное, так и тангенциальное расположение по отношению к теплопередающей поверхности.

5. Теплообменная поверхность по п.3, отличающаяся тем, что теплопередающая поверхность имеет композитную структуру из нанесенной на основной металл подложи из алюминия или алюминиевого сплава толщиной 10-150 мкм, на которую нанесено капиллярно-пористое покрытие.

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2003 |

|

RU2238351C1 |

| 2001 |

|

RU2199613C2 | |

| JP 4356694 A, 10.12.1992 | |||

| US 4687551 A1, 18.08.1987 | |||

| СПОСОБ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 1992 |

|

RU2046157C1 |

| Теплообменная поверхность | 1984 |

|

SU1183822A1 |

Авторы

Даты

2023-11-07—Публикация

2018-03-12—Подача