Изобретение относится к машиностроению, в частности к компрессоростроению, насосостроению, двигателестроению и предназначено для использования в спиральных детандерах (пневмодвигателях) для предотвращения выхлопа газа (пара) при нерасчетном режиме работы и повышения КПД, в том числе для повышения энергоэффективности предприятий агропромышленного комплекса путем утилизации тепла низкопотенциальных источников энергии (отходящих газов и пр.) с применением спиральных детандеров в составе энергоустановок, работающих по циклу Ренкина в качестве приводов электрогенераторов.

Из уровня техники известна технология нанесения антикоррозийного покрытия на ротор безмасляного винтового компрессора (CN №1786476, опубл. 14.06.2006), которая включает в себя следующие этапы:

• предварительную обработку исходного материала ротора и отжиг для снятия напряжений, термическую обработку заготовки ротора;

• пескоструйную обработку металлической поверхности для улучшения сцепления с покрытием;

• предварительное формирование антикоррозионного покрытия распылением политетрафторэтилена (PTFE);

• обработку спеканием и получение готового изделия.

Толщина покрытия по изобретению однородна, а цвет черный. Ожидается, что ресурс работы безмасляного винтового компрессора с покрытием может достигать более 24000 часов.

Недостатками указанной технологии для спиральной конструкции является низкая стойкость к износу формируемого слоя полимера, его повышенная эластичность при достаточной толщине (от 10 до 60 мкм в соответствии с формулой изобретения), отсутствие упрочняющего воздействия покрытия на основу спиральных элементов, что важно в случае их изготовления из алюминиевого сплава с низкой собственной износоустойчивостью, а также вероятность снижения коррозионной стойкости после приработки покрытия. В самом деле, при высоких эксплуатационных давлениях эластичное полимерное покрытие не обеспечит герметичности контактов двух поверхностей вследствие собственной деформации и увеличении зазоров. Чтобы этого не происходило, требуется прикладывать существенную исходную нагрузку прижима (обеспечивать натяг), при которой покрытие может сминаться и увеличивать площадь своей поверхности (по типу раскатываемого блина), что приведет к его отслоению на отдельных участках поверхности. Также при высоком давлении между поверхностями спиралей полимерное покрытие может прокалываться острыми кромками рельефа поверхности металлической основы, обработанной перед нанесением полимера в соответствии с формулой пескоструйным методом специально для формирования шероховатого рельефа. Это приведет к точечным контактам рабочего тела с металлом основы и ухудшит устойчивость спирального элемента к коррозии.

Известен безмасляный насос (WO № 2010116747, опубл. 14.10.2010), элементы которого изготовлены из алюминия или алюминиевого сплава, а поверхности деталей погружены в щелочной раствор и подвергнуты микродуговой обработке. Щелочной раствор для обработки представляет собой водный раствор одного или нескольких компонентов из ряда различных фосфатов натрия, силиката натрия, гидроксида калия, алюмината натрия с концентрацией от 0,1 до 5%. Приложенное напряжение при микродуговой обработке находится в диапазоне от 300 В до 600 В, а плотность тока составляет от 3,0 А/дм2 до 10 А/дм2. Температуру щелочного раствора устанавливают в диапазоне от 5°С до 90°С. Толщина оксидной пленки, сформированной на поверхности элемента в результате обработки, составляет величину от 12 до 15 мкм. Заявленный способ обработки поверхности для компонентов безмасляных насосов должен обеспечивать высокую устойчивость к коррозии и низкое выделение газа.

Недостатком предложенной обработки алюминиевых элементов насоса является высокая шероховатость и объемная пористость внешнего (технологического) слоя получаемого микродугового покрытия, применение которого на поверхностях рабочих спиралей без дополнительной обработки приведет к откалыванию наружных частиц покрытия, засорения расширительной камеры, снижению герметичности рабочих полостей и снижению эффективности работы тепловой машины.

Наиболее близким техническим решением к заявляемому, принятым за прототип, является устройство сжатия и спиральный компрессор, использующий такое устройство сжатия (FR № 3025842, опубл. 2019.04.05). В соответствии с формулой изобретения устройство сжатия содержит две взаимодействующие спирали, подвижную и неподвижную, каждая из которых выполнена из сплава с удельной плотностью менее 5,0 г/см3, плоскую опору, выполненную из алюминиевого сплава и приспособленную для поддержания подвижной спирали в осевом направлении, отличающееся тем, что поверхность подвижной спирали, предназначенной для контакта с плоской опорой, а также ответная поверхность плоской опоры, имеют покрытие толщиной от 40 до 200 мкм с твердостью более 1100 HV, нанесенное с помощью процесса микродугового оксидирования. Неподвижная спираль имеет твердую анодную обработку поверхности и пропитана политетрафторэтиленом (PTFE), по меньшей мере, на поверхности, обращенной к движущейся спирали.

Недостатком устройства по прототипу является проведение обработки поверхности только одной из сопряженных спиралей. Вторая спираль обрабатывается с наружной стороны для обеспечения антифрикционного эффекта в месте контакта с плоской опорой. В результате чего изолированные полости формируются между анодированной и пропитанной PTFE поверхностью и исходной поверхностью необработанной алюминиевой спирали. Отсутствие обработки одной из спиралей снижает коррозионную стойкость расширительного узла в целом и ухудшает параметры фрикционной пары

Задачей предлагаемого технического решения является формирование композитного антифрикционного покрытия на поверхности неподвижной спирали и твердого износо- и коррозионностойкого покрытия на поверхности подвижной спирали детандера, изготовленных из алюминиевых сплавов и получение характеристик поверхностей сопряженных спиралей, обеспечивающих увеличение эксплуатационного ресурса камеры расширения спирального детандера.

Техническим результатом изобретения является снижение коэффициента трения сопряженных спиральных элементов на основе алюминиевого сплава, повышение их устойчивости к износу и антикоррозионных свойств.

Задача решается с помощью предлагаемого технического решения, включающего обработку двух взаимодействующих сопрягаемых спиралей, подвижной и неподвижной, каждая из которых изготовлена из алюминиевого сплава с покрытием, причем покрытие на поверхности обеих спиралей наносят с помощью микродугового оксидирования, которое проводят в водном щелочном электролите на основе гидроксида калия с содержанием в растворе 4 г/л и жидкого стекла 18 г/л при значении плотности синусоидального тока частотой 50 Гц 12 - 15 А/дм2, при температуре электролита 25±3°С и длительности формирования покрытия от 70 до 120 минут исходной толщиной в диапазоне 50-100 мкм. Затем проводят отмывку деталей от остатков электролита в проточной воде в течение 3 минут и сушку на воздухе при повышенной температуре в диапазоне 70 - 80°С в течение 60 минут. Внешний шероховатый пористый технологический слой покрытия на неподвижной спирали удаляют посредством шлифования на глубину, на которой остаточная объемная пористость сохраняется на уровне 1,5 - 3,0%, но не более 50% от исходной толщины покрытия, а на подвижной спирали покрытие удаляют до твердого корундового слоя на глубину, составляющую не менее 30% и не более 50% от исходной толщины покрытия. Микротвердость шлифованного микродугового покрытия должна составлять не менее 8 ГПа и шероховатость Ra не более 0,32 мкм, после чего покрытие на неподвижной спирали пропитывают не менее одного раза политетрафторэтиленом с применением разряжения до значения не более 0,2 бар, с последующей его сушкой при температуре 70 - 90°С в течение 60 минут и спеканием при температуре 300 - 310°С в течение 10 - 20 минут для получения композитного антифрикционного покрытия с толщиной формируемого сплошного слоя политетрафторэтилена на поверхности микродугового покрытия не менее 5 мкм.

Отличительными признаками заявленного способа является то, что:

- Используется формирование методом микродугового оксидирования оксидно-керамического покрытия, в состав которого входят γ- и α-фазы оксида алюминия и муллит;

- Контактная поверхность на неподвижной спирали подвергается шлифованию для снятия технологического слоя покрытия (верхнего пористого слоя) до уровня остаточной объемной пористости 1,5%…3,0%;

- Контактная поверхность подвижной спирали подвергается шлифованию до вскрытия рабочего слоя покрытия, имеющего микротвердость не мене 8 ГПа, и получением уровня шероховатости Ra не более 0.32 мкм;

- Проводится пропитка покрытия неподвижной спирали суспензией политетрафторэтилена для формирования антифрикционной пленки толщиной от 5 до 15 мкм;

- Проводится сушка и сплавление композитного антифрикционного слоя на основе политетрафторэтилена при соответствующих температурах.

Корунд (α-фаза), входящий в состав микродугового покрытия, обладает низким коэффициентом трения и теплопроводностью, что повышает износостойкость пары трения, уменьшает отвод тепла и обеспечивает высокую теплостойкость. При этом он обладает большей твердостью по сравнению с γ-фазой оксида алюминия. С другой стороны, наличие γ-фазы позволяет в некоторой степени повысить стойкость покрытия к циклическим механическим и термическим нагрузкам. Муллит в свою очередь обладает низкой плотностью, высокой термической стабильностью и коррозионной стойкостью, низкой теплопроводностью, приемлемыми значениями прочностных характеристик.

Проникновение и фиксация полимерного слоя в пористом покрытии благоприятно влияет на уровень адгезии полимерного слоя. Частичное удаление полимера после приработки покрытия не ухудшает коррозионной устойчивости покрытия, которая обеспечивается оксидно-керамическим микродуговым покрытием. Наличие полимера в порах предварительно сформированного пористого микродугового покрытия обеспечивает длительный антифрикционный эффект.

Изобретение поясняется фигурами, на которых:

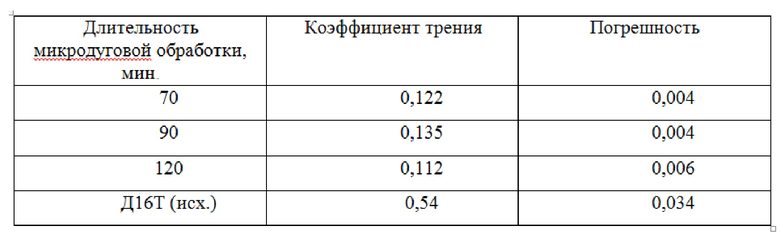

Фиг. 1 – изображена зависимость амплитудных значений анодного и катодного напряжений в цепи «электролит покрытие подложка».

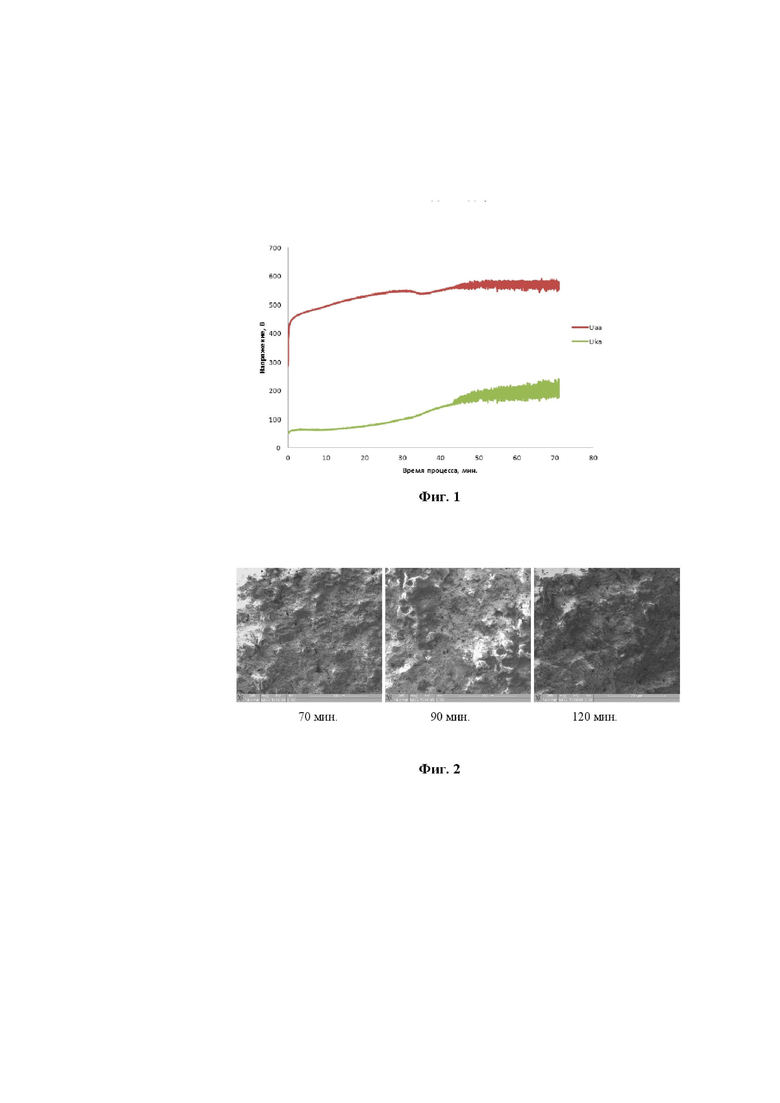

Фиг. 2 – представлены микрофотографии покрытий до удаления технологического слоя, полученных при различной длительности обработки.

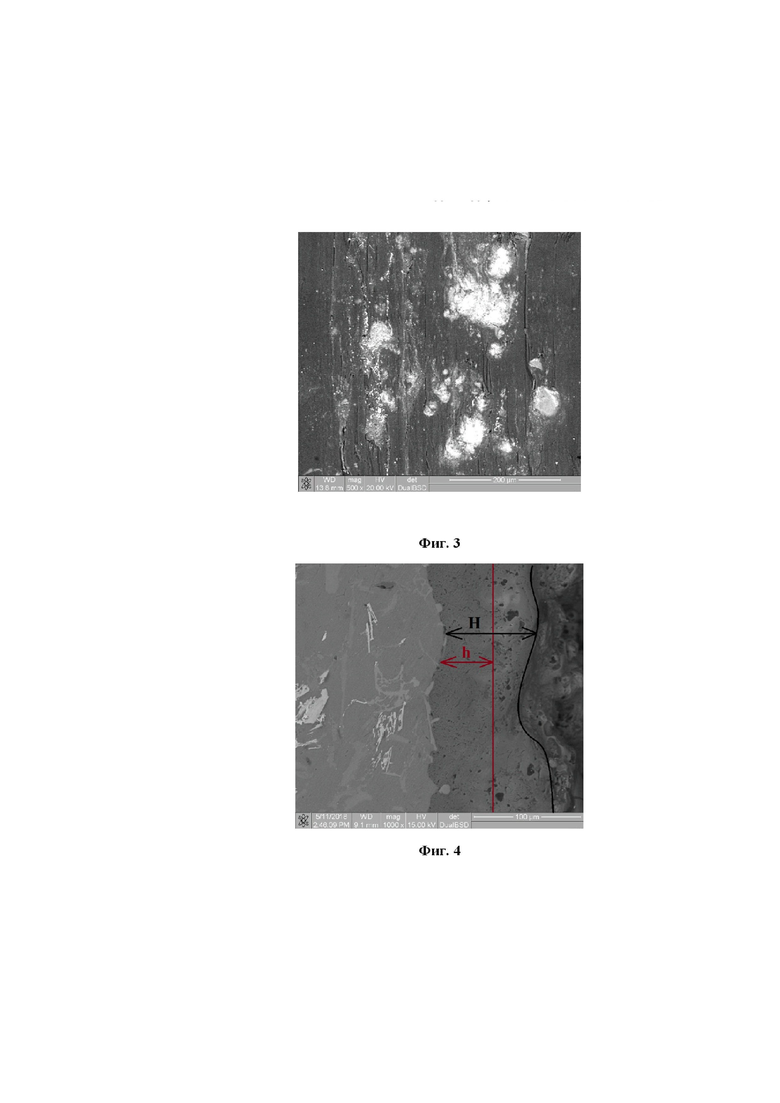

Фиг. 3 – представлена микрофотография покрытия с антифрикционным слоем после трибологического исследования.

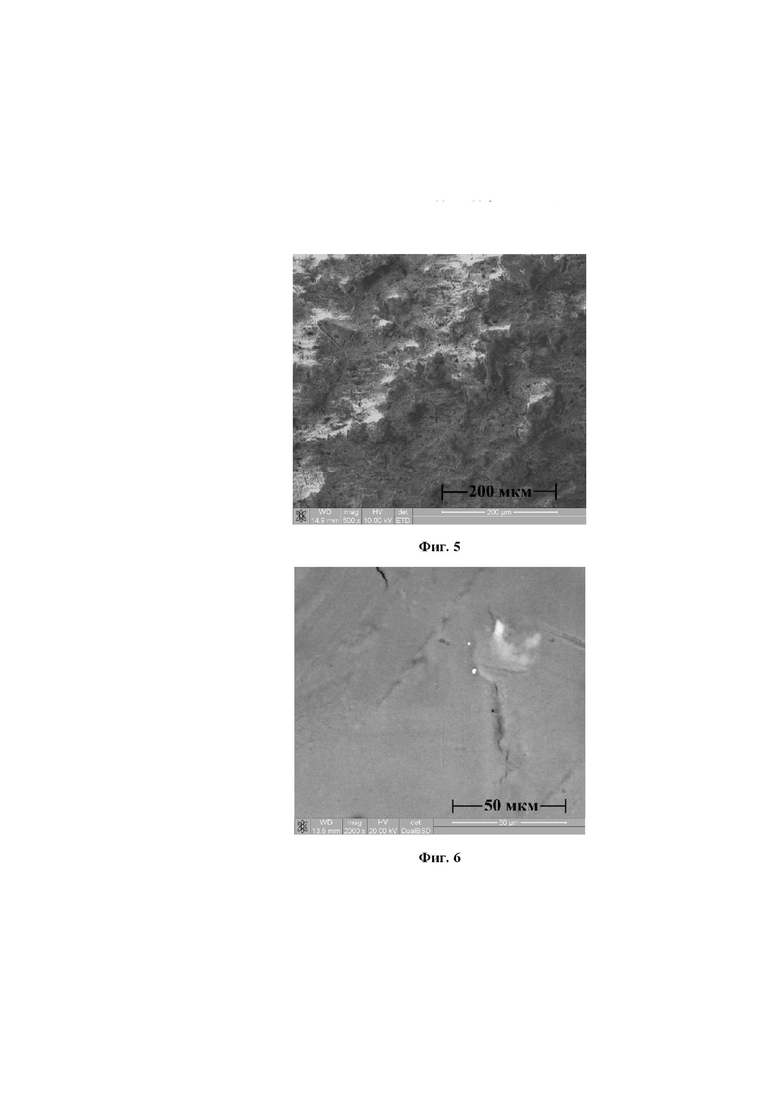

Фиг. 4 – представлена микрофотография поперечного сечения покрытия с указанием границы исходного покрытия.

Фиг. 5 – представлена микрофотография исходного покрытия.

Фиг. 6 – представлена микрофотография твердого корундового слоя после удаления части покрытия.

Пример реализации 1 (для неподвижной детали)

Микродуговое оксидно-керамическое покрытие на алюминиевом сплаве марки Д16Т получали следующим образом:

- готовили щелочной электролит на основе гидроксида калия с массовой долей в растворе 4 г/л и жидкого стекла с массовой долей 18 г/л;

- проводили процесс микродугового оксидирования при среднем значении синусоидального тока частотой 50 Гц за период – 12 А/дм2, температуре электролита 25±3°С и длительности формирования покрытия 120 минут;

- проводили отмывку деталей от остатков электролита в проточной воде в течение 3-х минут и сушку на воздухе при повышенной температуре в диапазоне +70ºС…+80°С в течение 60 минут.

Удаление технологического слоя покрытия проводили с применением абразивного инструмента на основе карбида кремния.

Полимерную пропитку для получения антифрикционного покрытия осуществляли следующим образом:

- нанесение полимерного покрытия окунанием в суспензию под вакуумом с давлением ~0,2 бар, толщина каждого слоя покрытия не превышала 8-10 мкм;

- сушка на воздухе при температуре 70°С в течение 60 минут;

- повтор окунания и сушки для увеличения толщины слоя при тех же параметрах;

- сплавление полимера при температуре 300°С в течение 20 мин.

Толщина нанесенного в 3 этапа антифрикционного покрытия составила ~30 мкм.

Процесс протекания микродугового оксидирования деталей характеризуется типичной зависимостью амплитудных значений анодного и катодного напряжений в цепи «электролит-покрытие-подложка» (длительность 70 минут), представленной на Фиг.1.

На Фиг. 2 представлены микрофотографии покрытий до удаления технологического слоя, полученных при различной длительности обработки - 70, 90 и 120 минут. Поры во всех покрытиях распределены однородно по всей площади. С увеличением длительности обработки шероховатость покрытия увеличивается, пористость уменьшается.

Результаты трибологических испытаний покрытий с антифрикционным слоем, нанесённым на керамическое микродуговое покрытие, приведены в таблице 1.

Таблица 1

На Фиг. 3 представлена микрофотография покрытия с антифрикционным слоем после трибологического исследования. Видно, что поры оксидного слоя заполнены фторопластом. В результате нагружения контртело доходит до корундового слоя, который обладает высокой твердостью и обеспечивает износостойкость материала, при этом политетрафторэтилен, находящийся в порах (светлые участки), обуславливает высокие антифрикционные характеристики полученного композита.

Пример реализации 2 (для подвижной спирали)

Микродуговое оксидно-керамическое покрытие на алюминиевом сплаве марки Д16Т получали следующим образом:

- готовили щелочной электролит на основе гидроксида калия с массовой долей в растворе 4 г/л и жидкого стекла с массовой долей 18 г/л;

- проводили процесс микродугового оксидирования при среднем значении синусоидального тока частотой 50 Гц за период – 15 А/дм2, температуре электролита 25±3°С и длительности формирования покрытия 70 минут;

- проводили отмывку деталей от остатков электролита в проточной воде в течение 3-х минут и сушку на воздухе при повышенной температуре в диапазоне +70ºС…+80°С в течение 60 минут.

Удаление покрытия до твердого корундового слоя проводили с применением абразивного инструмента на основе карбида кремния на среднюю глубину 40 мкм, что составило около 45% от исходной толщины покрытия. На Фиг. 4 представлена микрофотография поперечного сечения покрытия с указанием границы исходного покрытия с толщиной H, и границы сохраняемого прочного корундового слоя покрытия с толщиной h.

На Фиг. 5 представлены микрофотографии исходного покрытия и на Фиг. 6 микрофотографии твердого корундового слоя после удаления части покрытия. После удаления части покрытия шероховатость поверхности составила не выше Ra 0,32. Остаточная пористость корундового слоя в основном связана с наличием трещин из-за возникновения тепловых деформаций в процессе оксидирования.

Результаты измерения микротвердости подтвердили ее высокие значения для корундового слоя шлифованного покрытия, соответствующие средней величине 9,5 ГПа.

Использование предлагаемого способа позволяет формировать износостойкое самоприрабатывающееся покрытие на рабочих элементах камеры расширения спирального детандера из алюминиевого сплава для чего они дополнительно проходят поверхностную обработку с целью повышения устойчивости к износу и коррозии, для обеспечения более качественного сопряжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2015 |

|

RU2602903C1 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| КЕРАМИЧЕСКОЕ ПОКРЫТИЕ, ПОДОШВА УТЮГА И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2000 |

|

RU2213166C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2527110C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2472605C1 |

| Способ получения защитных покрытий на вентильных металлах и их сплавах | 2017 |

|

RU2677388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА СТАЛИ | 2007 |

|

RU2353716C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНЫХ ПОЛИМЕР-ОКСИДНЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И ИХ СПЛАВАХ | 2011 |

|

RU2483144C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНЫХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ СПЛАВОВ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2023 |

|

RU2816187C1 |

Изобретение относится к области гальванотехники и может быть использовано в машиностроении, в частности в компрессоростроении, насосостроении, двигателестроении. Способ включает нанесение покрытия на поверхности подвижной и неподвижной спиралей детандера с помощью микродугового оксидирования, которое проводят в водном щелочном электролите на основе гидроксида калия с содержанием 4 г/л и жидкого стекла 18 г/л при значении плотности синусоидального тока частотой 50 Гц 12–15 А/дм2, при температуре электролита 25±3°С и длительности формирования покрытия от 70 до 120 мин исходной толщиной 50-100 мкм, после чего проводят отмывку деталей в течение 3 мин и сушку на воздухе при 70-80°С в течение 60 мин, затем внешний шероховатый пористый технологический слой покрытия на неподвижной спирали удаляют посредством шлифования на глубину, на которой остаточная объемная пористость сохраняется на уровне 1,5 - 3,0%, но не более 50% от исходной толщины покрытия, а на подвижной спирали покрытие удаляют до твердого корундового слоя на глубину, составляющую не менее 30% и не более 50% от исходной толщины покрытия, при этом микротвердость шлифованного покрытия должна составлять не менее 8 ГПа, а шероховатость - не более 0,32 мкм, после чего покрытие на неподвижной спирали пропитывают не менее одного раза политетрафторэтиленом с применением разрежения до значения не более 0,2 бар, с последующей сушкой при 70-90°С в течение 60 мин и спеканием при 300-310°С в течение 10-20 мин для получения композитного антифрикционного покрытия с толщиной формируемого сплошного слоя политетрафторэтилена не менее 5 мкм. Технический результат: снижение коэффициента трения сопряженных спиральных элементов на основе алюминиевого сплава, повышение их устойчивости к износу и антикоррозионных свойств. 1 табл., 2 пр., 6 ил.

Способ формирования износостойкого самоприрабатывающегося покрытия на рабочих элементах спирального детандера из алюминиевого сплава, включающий обработку двух взаимодействующих сопрягаемых спиралей, подвижной и неподвижной с покрытием, отличающийся тем, что покрытие на поверхности обеих спиралей наносят с помощью микродугового оксидирования, которое проводят в водном щелочном электролите на основе гидроксида калия с содержанием в растворе 4 г/л и жидкого стекла с содержанием 18 г/л при значении плотности синусоидального тока частотой 50 Гц 12 – 15 А/дм2, при температуре электролита 25±3°С и длительности формирования покрытия от 70 до 120 минут исходной толщиной 50 - 100 мкм, после чего проводят отмывку деталей от остатков электролита в проточной воде в течение 3 минут и сушку на воздухе при повышенной температуре в диапазоне 70 – 80°С в течение 60 минут, затем внешний шероховатый пористый технологический слой покрытия на неподвижной спирали удаляют посредством шлифования на глубину, на которой остаточная объемная пористость сохраняется на уровне 1,5 - 3,0%, но не более 50% от исходной толщины покрытия, а на подвижной спирали покрытие удаляют до твердого корундового слоя на глубину, составляющую не менее 30% и не более 50% от исходной толщины покрытия, при этом микротвердость шлифованного микродугового покрытия должна составлять не менее 8 ГПа и шероховатость Ra не более 0,32 мкм, после чего покрытие на неподвижной спирали пропитывают не менее одного раза политетрафторэтиленом с применением разрежения до значения не более 0,2 бар с последующей его сушкой при температуре 70 – 90°С в течение 60 минут и спеканием при температуре 300 – 310°С в течение 10 - 20 минут для получения композитного антифрикционного покрытия с толщиной формируемого сплошного слоя политетрафторэтилена на поверхности микродугового покрытия не менее 5 мкм.

| FR 3025842 B1, 05.04.2019 | |||

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯХ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2015 |

|

RU2602903C1 |

| Способ получения защитных композиционных покрытий на сплаве магния | 2016 |

|

RU2614917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОЛИМЕРСОДЕРЖАЩИХ ПОКРЫТИЙ НА МЕТАЛЛАХ И СПЛАВАХ | 2014 |

|

RU2569259C1 |

Авторы

Даты

2021-01-22—Публикация

2020-09-18—Подача