Изобретение относится преимущественно к легкой промышленности, а именно к производству художественных изделий и сувениров, а также может использоваться при маркировке изделий в других отраслях промышленности.

Из уровня техники известен способ лазерного гравирования полутоновых изображений на древесине бука, включающий гравирование лазером на заготовках оцифрованного портрета при дискретно измеряемых значениях мощности гравирования и скорости движения лазерной головки, экспертную оценку эстетичности полученных изделий и обоснование выбора настроек лазерного оборудования, обеспечивающих высокое качество изделий [Черных, М.М. Влияние элементов режима лазерного гравирования древесины на эстетическую ценность гравировок / М.М. Черных, А.Э. Дрюкова, И.Л. Чураков [и др.] // Дизайн. Материалы. Технология. – 2016. - №2 (42). – С. 42-45).]

Недостаток известного способа состоит в необходимости использования большого количества образцов для каждого вида материала и в длительном подборе настроек лазерного оборудования.

Известен способ лазерного гравирования полутоновых изображений, включающий гравирование на образце материала тестового изображения, оценку его параметров и выбор настроек лазерного оборудования по результатам этой оценки, а также компьютерную калибровку оригинального изображения, совмещая его макет с компьютерным шаблоном, изображающим тон и текстуру гравируемого материала, [photograv.com].

Изменяя настройки компьютерного макета оригинального изображения, доводят макет до вида, удовлетворяющего заказчика и (или) дизайнера фирмы-производителя гравированных изделий. По согласованному макету гравируют оригинальное изображение.

Недостаток известного способа заключается в низком качестве гравированных изображений на материалах, физические свойства которых колеблются в широком диапазоне, например, на древесине и натуральной коже, из-за неизбежного несоответствия в подавляющем большинстве случаев тона компьютерного шаблона и реальной заготовки, на которую наносят изображение. Недостаток способа отмечают и разработчики программы PhotoGrav, сообщая, что «фактические результаты могут отличаться от результатов моделирования» [photograv.com/features; русскоязычная версия].

Известен также способ лазерного гравирования полутоновых изображений, включающий гравирование на образце материала тестового изображения, оценку его параметров, выбор настроек лазерного оборудования по результатам оценки, компьютерную калибровку оригинального изображения и нанесение его на заготовку [патент РФ №2375198], выбранный в качестве прототипа.

Недостаток известного способа состоит в низком, нестабильном качестве изображений на материалах с изменяющимися в широком диапазоне нестабильными физическими свойствами из-за неизбежного различия свойств опытного образца, на который наносят тестовое изображение, и реальных заготовок, на которых гравируют оригинальное изображение. Так, на качество изображений, наносимых на древесину, влияют, в первую очередь, различия тона, текстуры и плотности даже у заготовок одной и той же породы, что связано с разными условиями произрастания деревьев. Различие в свойствах кожи зависит от вида сырья, вида и режимов технологии обработки, а в свойствах сплавов металлов – от их химического состава. При различиях в свойствах тестового образца и заготовок становятся слабо различимыми или неразличимыми визуально придающие изображениям эффект объемности светотеневые переходы либо в светлых, либо в темных зонах гравированных изображений, что снижает их факсимильность и эстетическую ценность, характеризующих качество. Кроме того, известный способ охватывает только область материалов с покрытиями, т.к. изображения формируются за счет удаления покрытия по всей его толщине или частично.

Визуальная оценка оператором лазерной установки параметров тестового изображения длительна и не обеспечивает высокой точности определения настроек лазерного оборудования и, следовательно, высокого качества изображений.

Технической задачей, на решение которой направлен заявленный способ, является повышение качества и стабильности изображений, гравируемых на материалах с нестабильными свойствами, расширение области обрабатываемых материалов, повышение точности и сокращение времени подготовки данных для калибровки оригинального изображения.

Указанная задача решена за счет применения при реализации заявленного способа совокупности признаков, а именно за счет того, что перед калибровкой оригинального изображения на заготовке, предназначенной для его нанесения, гравируют дополнительный элемент, оценивают результаты его гравирования, а калибровку оригинального изображения осуществляют по результатам оценки гравирования упомянутого дополнительного элемента.

Указанная задача решена также за счет того, что оценку результатов гравирования дополнительного элемента осуществляют измеряя его оптическую плотность; еще за счет того, что дополнительный элемент гравируют в виде тест-полоски с увеличивающейся по ее длине насыщенностью тона от исходной насыщенности тона гравируемого материала до максимально возможной для данного материала при его гравировании, а также за счет того, что измерение оптической плотности тест-полоски осуществляют с использованием автоматизированной системы; кроме того, при калибровке оригинального изображения насыщенность светлых его тонов увеличивают, а насыщенность темных тонов уменьшают, и, наконец, при калибровке насыщенность наиболее светлого тона оригинального изображения увеличивают относительно насыщенности исходного тона материала на величину, соответствующую не менее 0,1 единицы оптической плотности, а насыщенность наиболее темного тона оригинального изображения назначают в соответствии с максимальным значением оптической плотности тест-полоски.

Положительным техническим результатом, обеспечиваемым совокупностью указанных признаков, является повышение качества и стабильности изображений, гравируемых на материалах с нестабильными свойствами, расширение области обрабатываемых материалов, повышение точности и сокращение времени подготовки данных для калибровки оригинального изображения.

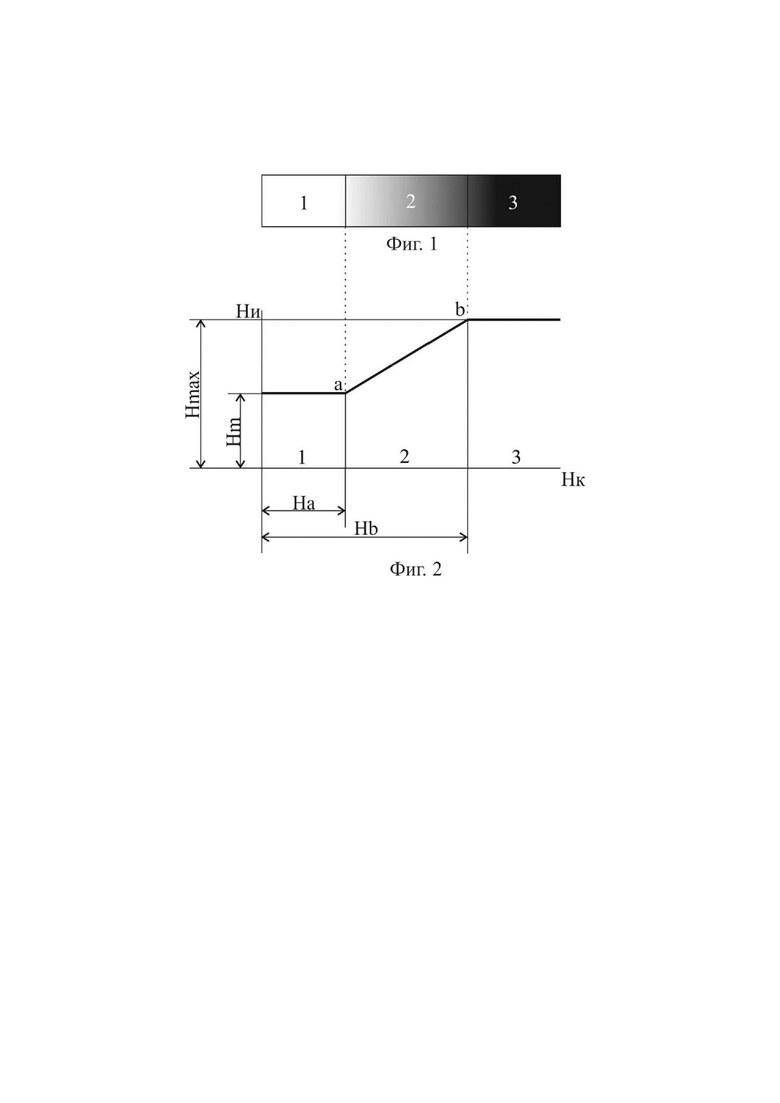

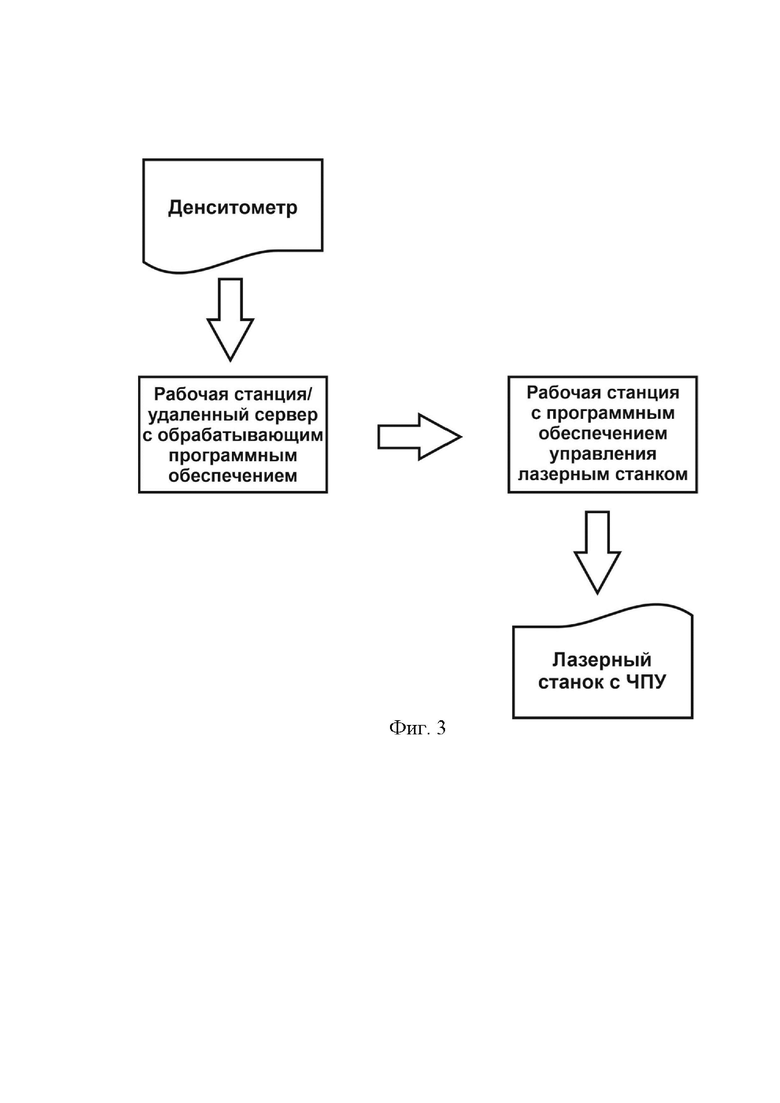

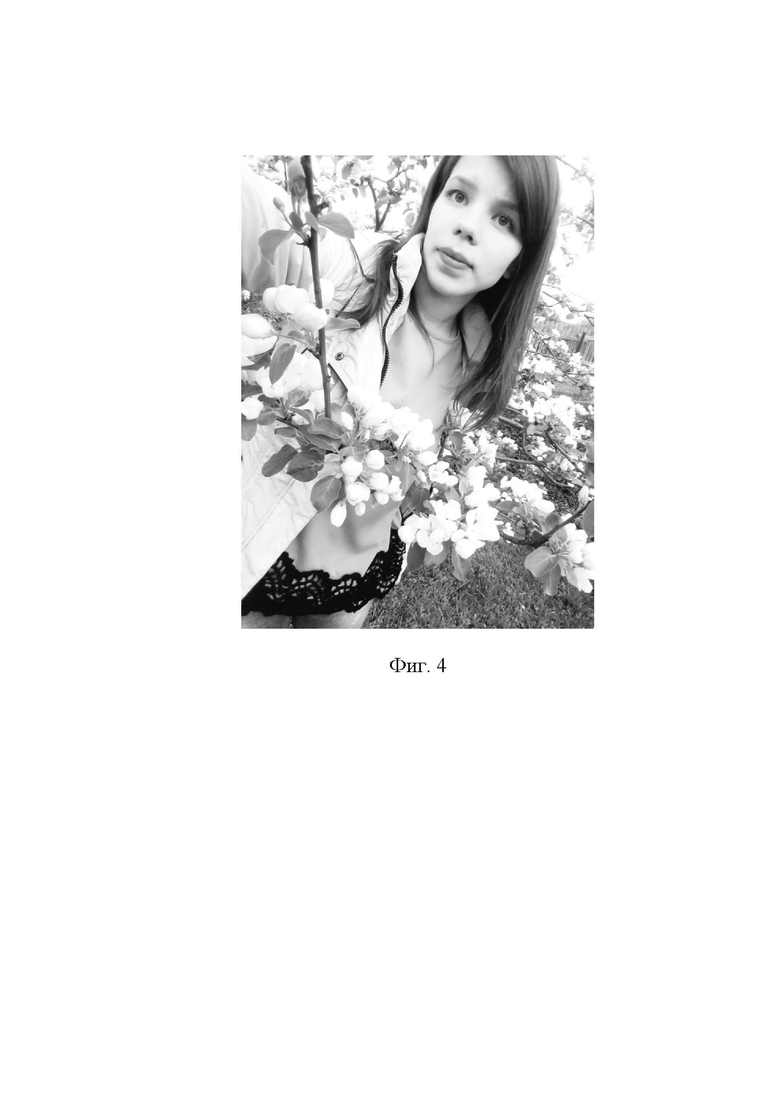

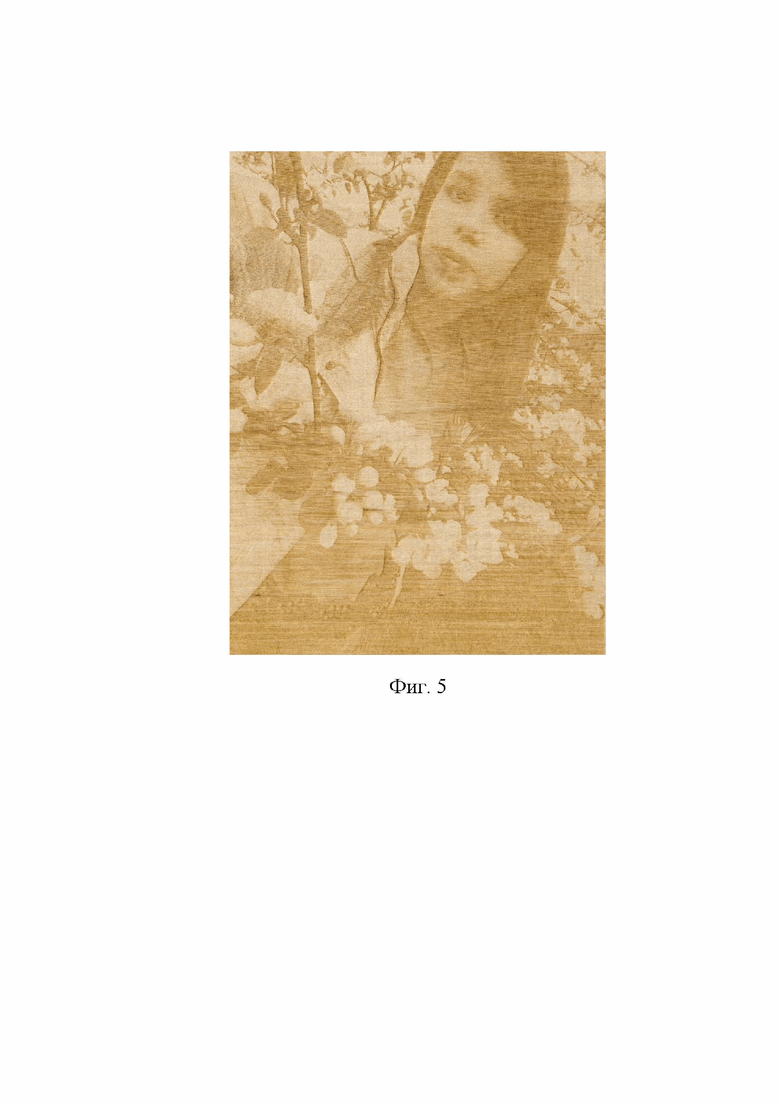

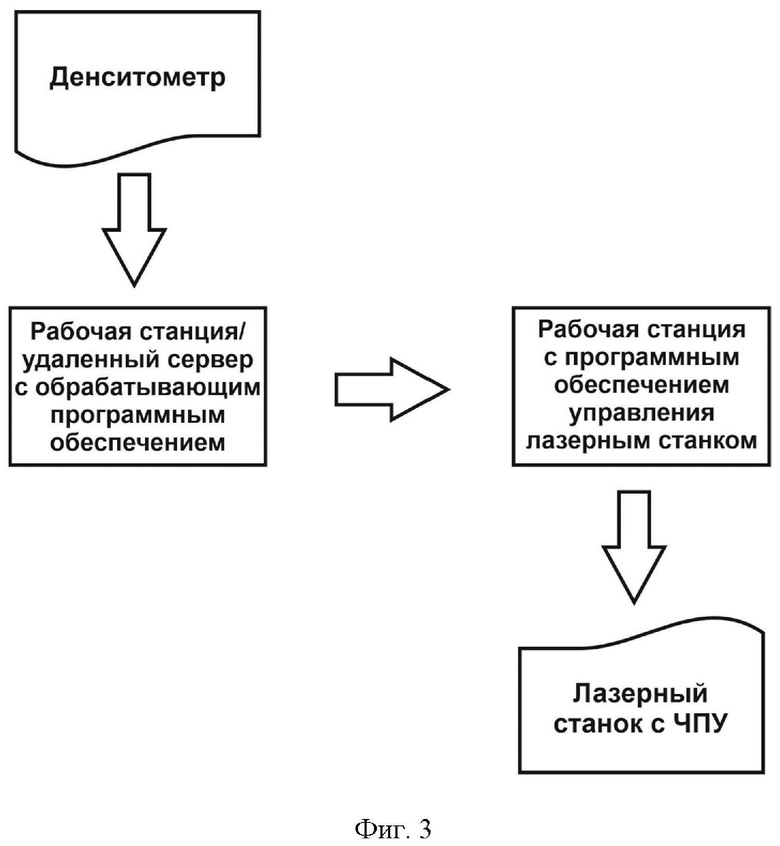

Способ поясняется чертежами, где на фиг. 1 схематично представлены тест-полоска, на фиг. 2 – график типовой зависимости насыщенности черного цвета тест-полоски Ни в зависимости от насыщенности черного цвета шаблона Нк, использованного для гравирования тест-полоски. На фиг. 3 изображена структурная схема программно-аппаратного комплекса для измерения оптической плотности, её передачи и обработки. На фиг. 4 показано оригинальное изображение, а на фиг. 5 – изображение, гравированное на древесине березы.

Способ осуществляется следующим образом.

По результатам гравирования тестового изображения определяют усредненные для материала и лазерной установки значения настроек.

Следует отметить, что эти значения могут быть заранее известны, т.к. на практике всегда тестовое изображение гравируют в процессе пуско-наладочных работ при передаче лазерного оборудования поставщиком заказчику, либо тестирование выполняют на фирме-производителе лазерного оборудования и представляют заказчику с описанием программного обеспечения, либо усредненные значения настроек известны из уровня техники.

При усредненных для материала значениях настроек гравируют дополнительный элемент в виде тест-полоски.

Оформление дополнительного элемента позволяет уточнить усредненные значения настроек и исключить влияние разницы в свойствах тестового образца и обрабатываемой заготовки на качество гравированного изображения.

Предложенная форма дополнительного элемента в виде тест-полоски удобна, в следствии вытянутости в одном направлении, для воспроизведения градации тона и измерения оптической плотности техническими средствами последовательно и непрерывно. Измерение денситометром вдоль тест-полоски значения оптической плотности передаются на рабочую станцию (удаленный сервер с обрабатывающим программным обеспечением), где формируется компьютерный макет и определяются параметры настроек, затем информация передается на рабочую станцию с программным обеспечением управления лазерной установкой и ее привод (фиг. 3).

Тест-полоску гравируют по монохромному шаблону с градиентом серого цвета от белого до черного, что в цветовых координатах CMYK соответствует изменению от нуля до 100% насыщенности черного цвета.

Для гравирования тест-полоски удобно использовать полутоновой клин по ГОСТ 24930-81, насыщенность черного цвета ступеней которого изменяется в упомянутом диапазоне, а оптическая плотность изменяется от 0,01 до 2,0 условных единиц.

Тест-полоску гравируют в месте, где она не будет в дальнейшем мешать восприятию изделия, - либо на обратной стороне заготовки, либо на лицевой в зоне, закрываемой впоследствии элементом изделия, например, рамкой, шильдиком, либо на участке, впоследствии удаляемом и т.п.

В зависимости от различия свойств заготовки и тестированного образца материала возможны три варианта заполнения тест-полоски тоном. В первом варианте полоска имеет (фиг. 1): зону 1 светлого тона, равного исходному тону материала заготовки, зону 2 переменного тона, усиливающегося слева-на-право (на фиг. 1) по мере увеличения насыщенности тона шаблона, и зону 3 темного тона с постоянной или ослабевающей после достижения максимума насыщенностью. При втором варианте заполнения на тест-полоске присутствуют зоны 1 и 2, при третьем – зоны 2 и 3.

Рабочим вариантом, пригодным для последующей калибровки оригинального изображения, является первый вариант. Второй и третий варианты возможны при значительной разнице в свойствах образца и заготовки и (или) влиянии человеческого фактора при оценке результатов тестирования. При втором варианте заполнения поглощенная материалом мощность лазерного излучения недостаточна для получения самых темных тонов. В этих случаях увеличивают поглощенную мощность путем увеличения мощности лазерного излучения и (или) уменьшения скорости перемещения лазерной головки в сравнении с рекомендованными по результатам оценки тестового изображения, гравированного на образце материала, и повторяют гравирование тест-полоски до получения на ней трех зон.

При третьем варианте тест-полоски поглощенная материалом мощность лазерного излучения избыточна, и определенная часть светлых тонов, различающихся в оригинале, в результате гравирования приобретает одинаковый тон, а светотеневые переходы на гравированном изображении в этой части тонов отсутствуют, ухудшая факсимильность и эстетическое восприятие изделия.

Калибровку оригинального изображения по результатам оценки тест-полоски выполняют по графику (фиг. 2), автоматически вводимому в удаленный сервер по результатам измерения оптической плотности тест-полоски. При этом оптическая плотность переводится в насыщенность черного цвета в цветовых координатах CMYK или, при необходимости, в яркость в цветовых координатах RGB по известной методике [Черных, М.М. Подготовка тоновых изображений к лазерному гравированию на древесине / М.М. Черных, И.Л. Чураков, А.Э. Дрюкова// Дизайн. Материалы. Технология. – 2014 - №4(34). – с. 57-59].

В зоне 1 тест-полоски, соответствующей первым ступеням полутонового клина, поглощенной материалом мощности недостаточно для физико-химических превращений в материале и его потемнения. Потемнение начинается в точке a при значении насыщенности тона равной На. До этой величины светлые тона оригинала на гравированном изображении не отображаются, не отличаются от тона материала Hm, светотеневые переходы в зоне светлых тонов оригинала на гравированном изображении неразличимы, а эффект объемности изображения не воспроизводится.

Для обеспечения различимости в изделии тонов в их светлой зоне и отображения в ней светотеневых переходов, насыщенность черного цвета наиболее светлого тона оригинала увеличивают при калибровке в сравнении со значением На (на фиг. 2) не менее чем на 10-15%, что соответствует примерно 0,1 условной единицы оптической плотности или половине ширины ступени полутонового клина по ГОСТ 24930-81.

Увеличение насыщенности других (более темных) светлых тонов осуществляется пропорционально, в меньшей степени, программным обеспечением.

По мере увеличения номера ступеней шаблона их оптическая плотность увеличивается, а соответствующие участки тест-полоски становятся всё более темными, и насыщенность ее тона достигает наибольшего значения Hmax – тонового предела материала в точке В. Значение Hmax зависит от вида материала.

Элементы оригинала, имеющие насыщенность черного цвета тона, равную Нb и более, на гравированном изображении будут иметь одинаковый тон (или даже более светлый по мере увеличения Нк из-за отслоения обугленной поверхности древесины, проступания подложки шпона или искусственной кожи и др.).

Для обеспечения различимости светотеневых переходов в зоне темных тонов гравированного изображения насыщенность черного цвета наиболее темного тона оригинала при калибровке назначают равной Нb. Насыщенность менее темных тонов уменьшают за счет программного обеспечения пропорционально.

Коэффициент пропорциональности определяется разностью откалиброванных значений наиболее темного и наиболее светлого тонов оригинала, т.е. разностью Нb - На.

В результате, за счет увеличения насыщенности светлых тонов и уменьшения насыщенности темных тонов оригинала при калибровке в соответствии со свойствами материала заготовки, картина светотеневых переходов оригинала сохраняется в макете и воспроизводится на гравированном изображении, обеспечивая объемность восприятия изображения, достигается высокая степень факсимильности и стабильно высокое качество изображения на материалах с нестабильными, в пределах вида материала, свойствами.

Способ реализован на заготовках из древесины березы размерами 23х210х315 мм двенадцатипроцентной влажности. Гравирование выполняли и использованием лазерного СО2 гравера с ЧПУ модели GCC Laser Pro Mercury III, имеющего максимальную мощность Рmax = 26 Вт и максимальную скорость движения лазерной головки Vmax = 1000 мм/с. Режим гравирования: Р = 0,15 Рmax, V = Vmax принят из опыта обработки березы.

Оптическую плотность измеряли денситометром модели KLIMSCH.

В качестве шаблона для гравирования тест-полоски использовали полутоновой клин с градациями серого цвета. Оптическая плотность ступеней полутонового клина составляла от 0,01 до 2,0 единиц, насыщенность черного цвета примерно от 10 до 99% в цветовых координатах CMYK.

Оптическая плотность исходных заготовок составила 0,30, гравированных тест-полосок – от 0,30 до 0,60.

В качестве оригинального изображения использовали черно-белую фотографию (фиг. 4). Макет откалибровали по результатам гравирования тест-полоски по известной методике. Разрешение макета составляло 300 dpi.

Диапазон оптической плотности гравированного изображения по линии глаз (фиг. 5) (линии с наибольшим контрастом) составил от 0,34 до 0,60 единиц, что подтверждает полноту использования эстетических возможностей материала, а именно использования как светлых, так и темных тонов для придания гравированному изображению эффекта объемности.

Изобретение может быть использовано при изготовлении художественных изделий и сувениров с применением лазерного гравирования полутоновых изображений, а также при маркировке изделий. Гравируют тестовое изображения на образце из материала заготовки и по результатам его оценки выбирают настройки лазерного оборудования. Перед компьютерной калибровкой оригинального изображения проводят дополнительное уточнение настроек лазерного оборудования. На заготовке, предназначенной для нанесения оригинального изображения, на выбранных значениях настроек гравируют дополнительный тестовый элемент в виде тест-полоски с увеличившейся по ее длине насыщенностью тона от исходной насыщенности тона гравируемого материала до максимально возможной для него. Калибровку оригинального изображения и уточнение настроек лазерного оборудования осуществляют по результатам оценки гравирования дополнительного тестового элемента путем измерения оптической плотности изображения. Изобретение обеспечивает повышение качества и стабильности изображений, гравируемых на материалах с нестабильными свойствами. 3 з.п. ф-лы, 5 ил.

1. Способ формирования полутоновых изображений на заготовке лазерным гравированием, включающий гравирование тестового изображения на образце из материала заготовки и выбор по результатам оценки гравирования настроек лазерного оборудования, после чего осуществляют компьютерную калибровку оригинального изображения и нанесение его на заготовку, отличающийся тем, что перед компьютерной калибровкой оригинального изображения проводят дополнительное уточнение настроек лазерного оборудования, при этом на заготовке, предназначенной для нанесения оригинального изображения, гравируют дополнительный тестовый элемент в виде тест-полоски с увеличившейся по ее длине насыщенностью тона от исходной насыщенности тона гравируемого материала до максимально возможной для данного материала при его гравировании, причем используют выбранные значения настроек лазерного оборудования по результатам оценки гравирования на образце, а калибровку оригинального изображения осуществляют по результатам оценки результатов гравирования дополнительного тестового элемента, проведенной путем измерения оптической плотности изображения.

2. Способ по п. 1, отличающийся тем, что при калибровке оригинального изображения насыщенность светлых его тонов увеличивают, а насыщенность темных тонов уменьшают.

3. Способ по п. 1, отличающийся тем, что измерение оптической плотности тест-полоски осуществляют денситометром с последующей автоматизированной обработкой данных и передачей их на лазерную установку.

4. Способ по п. 1, отличающийся тем, что при калибровке насыщенность наиболее светлого тона оригинального изображения увеличивают относительно насыщенности тона исходного материала на величину, соответствующую не менее 0,1 единицы оптической плотности, а насыщенность наиболее темного тона оригинального изображения устанавливают в соответствии с максимальным значением оптической плотности тест-полоски.

| СПОСОБ НАНЕСЕНИЯ РАСТРОВОГО ИЗОБРАЖЕНИЯ | 2008 |

|

RU2375198C1 |

| СПОСОБ НАНЕСЕНИЯ ЗНАКОГРАФИЧЕСКОЙ ИНФОРМАЦИИ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2328365C2 |

| ОПТИЧЕСКИ СЧИТЫВАЕМАЯ ПОДЛОЖКА ДЛЯ КОДА И КАПСУЛА ДЛЯ ПРИГОТОВЛЕНИЯ НАПИТКА, ИМЕЮЩАЯ ТАКУЮ ПОДЛОЖКУ ДЛЯ КОДА, ОБЕСПЕЧИВАЮЩУЮ ОПТИЧЕСКИЙ СИГНАЛ С УЛУЧШЕННЫМ СЧИТЫВАНИЕМ | 2012 |

|

RU2605169C2 |

| Кювет для обработки кинолент | 1924 |

|

SU1476A1 |

| WO 20020201268 А1, 14.03.2002. | |||

Авторы

Даты

2023-11-08—Публикация

2022-09-02—Подача