Изобретение относится к порошковой металлургии, а именно к способам изготовления композиционных материалов на основе карбида вольфрама, который применяется в качестве износостойкого и коррозионностойкого покрытия, наносимого газопламенным методом.

Материал на основе карбида вольфрама является износостойким, коррозионностойким химически инертным материалом. Карбид вольфрама является фазой переменного состава с широкой областью гомогенности по углероду. Относится к группе синтетических, сверхтвердых, жаропрочных материалам с высокой потребностью для производства защитных покрытий, карбидосталей и металлообрабатывающего инструмента.

Известен способ изготовления материала на основе карбида вольфрама (WC) при котором сначала смешивают карбид вольфрама, водорастворимую соль кобальта с иными компонентами до состояния суспензии, полученную суспензию измельчают в шаровой мельнице, распыляют и гранулируют, таким образом получают карбид вольфрама, покрытый солью кобальта, затем этот порошок подвергают восстановительной карбонизации (WO 2015169132 от 05.09.2014, МПК B22F 9/08 B22F 9/24, опубл. 12.11.2015).

Недостатками данного способа является слабое сцепление карбида вольфрама с оболочкой из кобальта, так как требуется дополнительная карбонизация до монокарбида за счет углерода, содержащегося в органических соединениях, так и с использованием углерода из внешнего источника, при этом прочность связки и величина кобальтового покрытия ниже, чем у аналогичных спеченных материалов.

Наиболее близким является способ изготовления композиционного материала для износостойкого покрытия, по которому берут исходное сырье порошок карбида вольфрама, порошок кобальта и порошок хрома, смешивают исходные порошки в смесителе-грануляторе с применением поливинилового спирта более 24 часов до получения суспензии, полученную суспензию подвергают распылительной сушке для получения сферических агломерированных частиц, затем осуществляют нагрев полученных агломерированных частиц, после чего осуществляют классификацию полученного после спекания порошка (Патент Китая CN 104195492 от 02.09.2014, МПК B22F 1/00, С22С 29/08, С23С 4/04, С23С 4/06, С23С 4/129, опубл. 10.12.2014).

Недостатками данного способа являются:

1. Связующее может вступать в реакцию с порошком; оно может оставаться заметным в виде газа, а иногда и нежелательным в виде дыма, или может конденсироваться вне пистолета установки высокоскоростного газопламенного напыления, закупоривая сопло пистолета или загрязняя заготовку или рабочую область, что снижает качество получаемого композиционного материала.

2. Низкая твердость агломератов, которая приводит к избыточному образованию разрушенных частиц, что пагубным образом скажется на текучести композиционного порошкового материала за счет попадания мелких частиц в пустоты между сфер, затрудняя их движения в потоке.

3. Низкая насыпная плотность. Связующий материал занимает пространство, которое в противном случае занимал бы порошок. Таким образом, за данный промежуток времени при напылении защитного покрытия на деталь в плазменный пистолет может быть подано меньшее количество композиционного порошкового материала, что приводит к большему расходу последнего, и к низкому качеству получаемого покрытия, так как возможно образование пор в наносимом слое покрытия.

Техническим результатом заявленного способа является повышение качества получаемого композиционного порошкового материала для получения изностойкого и коррозионостойкого покрытия газопламенным методом, а именно получение порошкового композиционного материала на основе карбида вольфрама с равномерно нанесенным покрытием по всему объему частицы и равномерный гранулометрический состав композиционного порошка, который при его использовании в качестве покрытия сохраняет целостность полученного покрытия.

Технический результат достигается тем, что в способе изготовления композиционного материала для износостойкого покрытия, заключающемся в том, что на стадии 1 берут исходное сырье порошок карбида вольфрама, порошок кобальта и порошок хрома, на стадии 2 смешивают исходные порошки в смесителе-грануляторе с применением поливинилового спирта более 24 часов до получения суспензии, на стадии 3 полученную на стадии 2 суспензию подвергают распылительной сушке для получения сферических агломерированных частиц, затем на стадии 4 осуществляют нагрев полученных на стадии 3 агломерированных частиц, после чего на стадии 5 осуществляют классификацию полученного после спекания порошка, в отличие от известного на стадии 1 исходное сырье порошка карбида вольфрама, кобальта и хрома имеет равный размер частиц не более 1 мкм, при этом на стадии 4, которая представляет собой стадию термической обработки агломерированных частиц, на которой сначала частицы нагревают до температуры 1290±10°С, а затем подвергают нагретый порошок вибрационному воздействию до остывания порошка до температуре ниже 700°С с амплитудой не более 1 мм, при последующей классификации на стадии 5 порошок с размером частиц меньше 20 мкм отправляют на стадию 2 для повторного смешивания в смесителе-грануляторе, а порошок с размером частицы более 45 мкм отправляют на стадию 6 дробления, после которой порошок обратно возвращается на стадию 5 классификации.

Благодаря тому, что в качестве исходного порошка применяют порошки карбида вольфрама, кобальта и хрома с равным размером гранул не более 1 мкм достигается наиболее равномерное распределение порошинок и повышенная насыпная плотность композиционного материала, тем самым повышается качество получаемого порошка.

Благодаря стадии термической обработки, состоящей из этапа нагрева и этапа вибрационной обработки нагретого порошка исключается слипание гранул порошка между собой, тем самым, позволяя исключить операцию истирания и измельчения спеченной шихты, что позволяет повысить качество морфологии полученного порошкового материала и снизить энергозатраты производства, за счет минимизации появления излишних сколов мелкой фракции, образующейся после операции измельчения, и следовательно повышается качество готового композиционного материала.

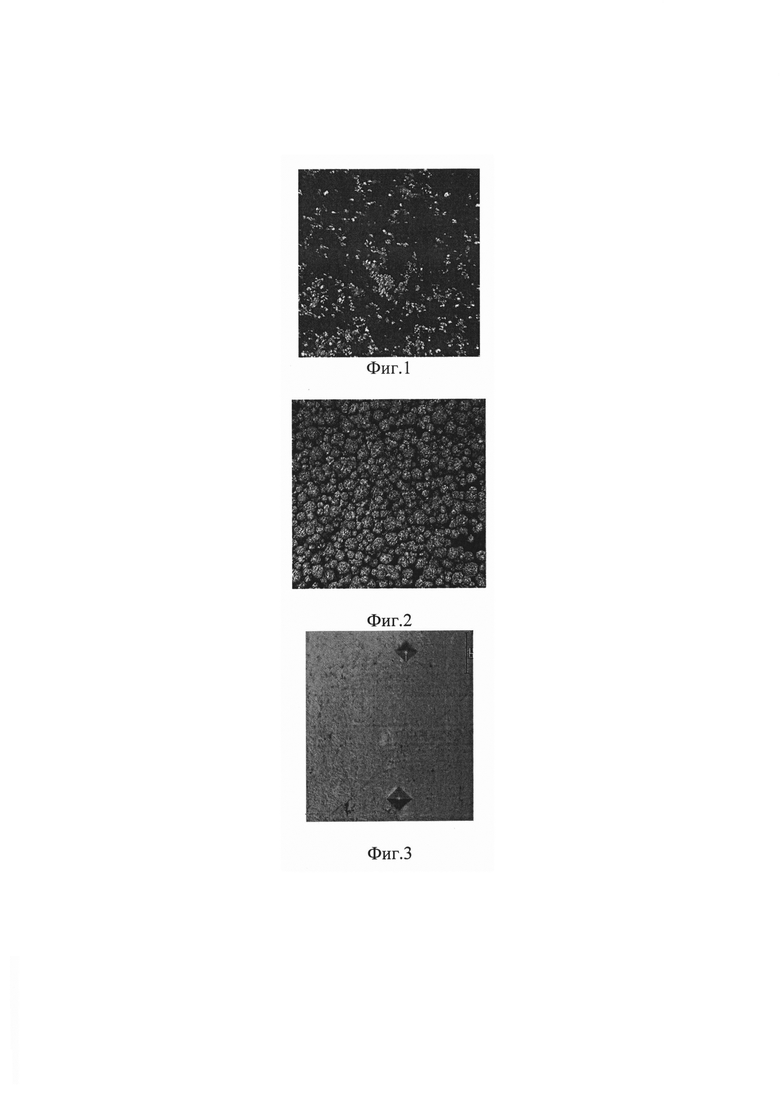

На фигурах показаны:

Фиг. 1 - показана смесь исходных металлических тонкодисперсных порошков.

Фиг. 2 - показан конгломерированный и спеченный порошковый материал после стадий распыления и спекания.

Фиг. 3 - показано покрытие, нанесенное на поверхность детали методом высокоскоростного напыления из готового композиционного материала.

Способ осуществляется следующим образом.

На стадии 1 в качестве исходного сырья используют карбид вольфрама (WC), кобальт (Со), хром (Cr) с равным размером частиц не более 1 мкм. Применение исходного сырья с одинаковым размером гранул позволяет повысить качество готового порошкового материала, за счет плотной конгломерации гранул.

При этом, если исходный размер гранул будет больше 1 мкм, то в общей массе порошка могут присутствовать отдельные крупные частицы исходных материалов, что снижает качество готового композиционного материала, и следовательно качество получаемого покрытия.

На стадии 2 смешивают более 24 часов исходные порошки в смесителе-грануляторе с применением поливинилового спирта до получения суспензии. Смешивание суспензии более 24 часов позволяет получить однородную дисперсную систему из исходных материалов, из которой получается однородной структурой композиционный материал. Если смешивание производить менее 24 часов, то однородности суспензии не достичь, то есть и не получить равномерного покрытия на частицах готового композиционного материала, в результате получается материал низкого качества.

На стадии 3 полученную на стадии 2 суспензию подвергают распылительной сушке для получения сферических агломерированных частиц.

Затем полученные на стадии 3 агломерированные частицы направляют на стадию 4 термической обработки. Термическая обработка необходима для уплотнения гранул после распылительной сушки. Термическая обработка включает два этапа. Этап 1 стадии 4 представляет собой этап нагрева агломерированных частиц до температуры 1290±10°С. При температуре 1290±10°С происходит стабильный процесс образования кристаллов, температура плавления которых около 1280°С (согласно диаграммы состояния W-C-Co с фазовыми полями при температуре затвердевания сплавов), при этом твердые сплавы получают жидкофазным спеканием.

Если температура нагрева будет выше 1290±10°С, ведет к дополнительному растворению частиц карбида вольфрама в жидкой фазе, что может привести к излишнему сплавлению частиц с потерей сферической формы.

Если температура нагрева будет ниже 1290±10°С, то растворение вольфрама в кобальте стабилизирует кубическую модификацию, затрудняя ее превращение в гексагональную и делая непригодным для твердых сплавов, тем самым, теряя показатели плотности материала и в конечном счете отразится на сниженной прочности полученного защитного покрытия путем высокоскоростного газопламенного напыления.

После нагрева осуществляют этап 2 стадии 4, заключающийся в наложении вибраций на нагретый порошок. Наложение вибраций позволяет избежать слипание частиц порошка. При этом вибрационное воздействие накладывается с амплитудой не более 1 мм.

Если амплитуда наложения вибраций на нагретый порошок будет больше 1 мм, то это приведет к излишнему растрясанию массы с образованием каплевидных форм частиц, что негативно скажется на качестве порошка и его текучести.

Вибрационное воздействие должно продолжаться до остывания порошка до температуре ниже 700°С для организации полной кристаллизации конгломерированных частиц. Если вибрационное воздействие будет завершено до остывания порошка, то есть температура будет больше 700°С, то возможно излишнее спекание разогретых частиц между собой.

При последующей классификации на стадии 5 порошок с размером частиц меньше 20 мкм отправляют на стадию 2 для повторного смешивания в смесителе-грануляторе, а порошок с размером частицы более 45 мкм отправляют на стадию 6 дробления, после которой порошок обратно возвращается на стадию 5 классификации. Это позволяет снизить расходы на исходные материалы тем самым экономическую сторону получаемого порошка.

Таким способом получают композиционный порошковый материал WC10Co4Cr с размером гранул 20-45 мкм.

Данный способ позволяет снизить энергозатраты производства за счет исключения этапа измельчения спеченной шихты, что в свою очередь положительно скажется на полученной фракции порошка, исключив избыточного наличия мелких частиц образованных в участках спайки отдельных сферических частиц.

Пример реализации способа.

Согласно предложенному способу был получен композиционный материал для износостойкого покрытия для высокоскоростного газопламенного напыления защитных покрытий на рабочие поверхности металлических деталей.

При этом полученный порошок имеет следующие характеристики:

Размер гранул от 15 до 45 мкм;

Насыпная плотность от 4,5 до 5,8 г/см3;

Текучесть не более 16 с/50 г;

Рабочая температура до 1450°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного порошка на основе карбида титана | 2022 |

|

RU2794069C1 |

| Способ получения композиционного порошка на основе карбида титана | 2023 |

|

RU2827175C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ И ГРАФИТА | 2020 |

|

RU2739924C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЫЛЯЕМЫХ ПОРОШКОВ, СОДЕРЖАЩИХ НИТРИД ХРОМА | 2014 |

|

RU2666199C2 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2061784C1 |

| СПЕЧЁННЫЙ ТВЁРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2693415C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННОГО МАТЕРИАЛА С МЕТАЛЛИЧЕСКОЙ МАТРИЦЕЙ | 2010 |

|

RU2536847C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ И ГЕКСАГОНАЛЬНОГО НИТРИДА БОРА | 2019 |

|

RU2706999C1 |

Изобретение относится к порошковой металлургии, а именно к способу изготовления композиционного материала на основе карбида вольфрама, который может применяться в качестве износостойкого и коррозионно-стойкого покрытия, наносимого газопламенным методом. В смесителе-грануляторе смешивают порошки карбида вольфрама, кобальта и хрома с равным размером частиц не более 1 мкм с применением поливинилового спирта в течение более 24 ч до получения суспензии. Суспензию подвергают распылительной сушке с получением сферических агломерированных частиц, которые затем нагревают до температуры 1290±10°С. Нагретый порошок подвергают вибрационному воздействию с амплитудой не более 1 мм до остывания порошка до температуры ниже 700°С, проводят классификацию с выделением порошка с размером частиц 20-45 мкм. Обеспечивается получение порошкового композиционного материала на основе карбида вольфрама с равномерно нанесенным покрытием по всему объему частицы, равномерный гранулометрический состав композиционного порошка и целостность полученного из него покрытия. 3 ил., 1 пр.

Способ изготовления композиционного порошка для износостойкого покрытия, включающий смешивание исходных порошков карбида вольфрама, кобальта и хрома в смесителе-грануляторе с применением поливинилового спирта в течение более 24 ч до получения суспензии, распылительную сушку полученной суспензии для получения сферических агломерированных частиц порошка, нагрев агломерированных частиц порошка и классификацию, отличающийся тем, что смешивают порошки карбида вольфрама, кобальта и хрома с равным размером частиц не более 1 мкм, нагрев агломерированных частиц порошка осуществляют до температуры 1290±10°С, подвергают нагретый порошок вибрационному воздействию с амплитудой не более 1 мм до остывания порошка до температуры ниже 700°С, а классификацию проводят с выделением порошка с размером частиц 20-45 мкм.

| CN 104195492 B, 20.06.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОРОШКОВ ТУГОПЛАВКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2538794C1 |

| Композиционный нанопорошок на основе карбонитрида титана и способ его получения | 2022 |

|

RU2782591C1 |

| Приспособление для выключения насекающего механизма в станках для изготовления ножовочных полотен | 1930 |

|

SU20911A1 |

| CN 109500386 A, 22.03.2019 | |||

| CN 102876907 A, 16.01.2013 | |||

| Здание или сооружение | 1990 |

|

SU1786230A1 |

| WO 1991007244 A1, 30.05.1991. | |||

Авторы

Даты

2023-11-09—Публикация

2023-01-29—Подача