Изобретение относится к области порошковой металлургии, а именно к способам изготовления композиционного материала на основе неметаллического порошка и металла-оболочки, и может найти применение при производстве композиционного материала, применяемого в качестве истираемого уплотнительного покрытия на деталях авиационных двигателей, которое наносится методами газоплазменного напыления.

Известен способ получения композиционного материала из неметаллического порошка и металла-оболочки, включающий этап предварительной обработки неметаллического порошка, этап нанесения покрытия (Патент на изобретение Украины UA 77887 приоритет от 01.10.2012, МПК B21D 26/14, С23С 16/00, С23С 30/00, опубл. 25.02.2013 Бюл. №4).

Недостатками данного способа являются низкое качество получаемого композиционного материала, в связи с неравномерностью нанесения покрытия порошок графита, а так же низкий коэффициент использования готового композиционного материала при эксплуатации, так как материал имеет большой разброс по гранулометрическому составу, из-за чего не весь объем полученного композиционного материала может использоваться в эксплуатации, а так же композиционный материал имеет низкую насыпную плотность и текучесть.

Известен способ изготовления композиционного материала, включающего этап предварительной обработки неметаллического порошка, на котором неметаллический порошок смешивают со связующим веществом, и этап формирования частиц неметаллического порошка распылительной сушкой (Патент США US 2004077764 от 29.08.2003, опубл. 22.04.2004, МПК C08K 9/08).

Недостатком этого способа является низкое качество полученного композиционного материала, связанное с различной толщиной покрытия наносимого металла-оболочки на неметаллическую составляющую, а так же отсутствие контроля химического состава композиционного материала, которое не позволяет в полной мере оценить отношение процентного содержания оболочки-металла композиционного материала к неметаллической составляющей для принятия решения о дальнейшем использовании данного материала.

Наиболее близким является способ получения композиционного материала на основе никеля и графита, включающий предварительную обработку порошка графита и его никелирование (CN 104451614 от 30.10.2014, МПК С22С 9/02; С23С 18/18; С23С 18/34, опубл. 25.03.2015).

Недостатками данного способа является низкое качество полученного композиционного материала, связанное с неравномерным распределением наносимых материалов на графит, что негативно сказывается на гранулометрический состав готового композиционного материала, так же наличие в составе готового композиционного материала меди может повлечь за собой окисление при дальнейшей эксплуатации порошка, например, при газоплазменном напылении.

Техническим результатом данного изобретения является повышение качества полученного готового композиционного материала, а именно равномерного гранулометрического состава с требуемой текучестью материала и повышение антифрикционных свойств истираемого покрытия, получаемого методом газоплазменного напыления, которое изготавливают из этого композиционного материала, за счет формирования гранулы из субмикронных частиц, а так же благодаря контролю текучести и химического состава готового композиционного материала.

Технический результат достигается тем, что в способе получения композиционного материала на основе никеля и графита, включающий предварительную обработку порошка графита и его никелирование, в отличие от известного предварительную обработку проводят путем измельчения порошка графита до субмикронного размера частиц, полученный порошок графита смешивают со связующим веществом, из смеси изготавливают брикеты, которые подвергают термической обработке и последующему дроблению в порошок, а затем проводят классификацию порошка графита по размеру частиц, после чего порошок графита с заданным размером частиц нагревают до температуры 140-170°С и подвергают никелированию карбонильным способом в среде инертного газа с получением композиционного материала с текучестью 50-100 с, имеющего химический состав, в котором соотношение процентного содержания никеля к содержанию графита составляет 3,5-5,5.

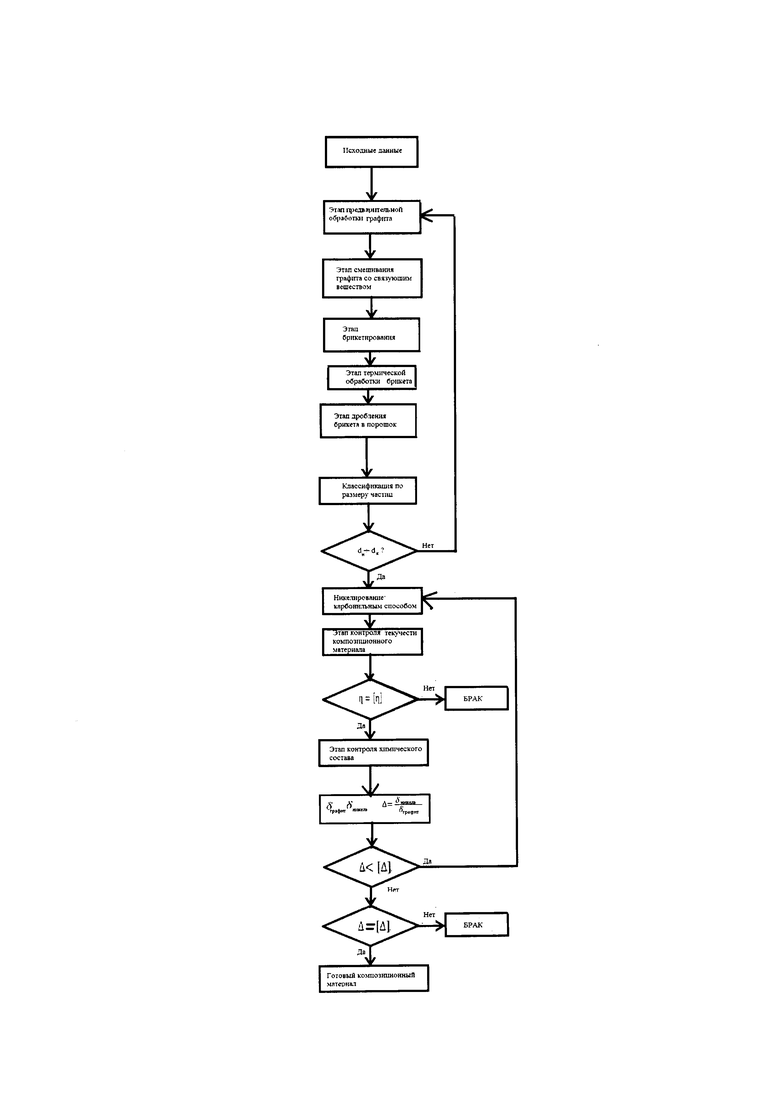

На фигуре показана блок-схема осуществления способа получения композиционного материала на основе никеля и графита.

Способ осуществляется следующим образом.

Порошок графита в стадии поставки отправляют на измельчение до субмикронного размера частиц на этапе предварительной обработки неметаллического порошка. Это измельчение необходимо для повышение работоспособности готового композиционного материала, а именно для повышения антифрикционных свойств истираемого покрытия при эксплуатации.

Затем порошок графита с субмикронными частицами смешивают со связующим веществом на этапе смешивания, из полученной смеси на этапе брикетирования изготавливают брикеты, которые направляют на этап термической обработки брикетов.

После термической обработки брикеты направляют на этап дробления брикетов в порошок.

Затем порошок после дробления брикетов отправляют на этап классификации по размеру частиц. На этом этапе выбирают частицы порошка графита после дробления требуемого размера dн÷dк, где dн - начальный требуемый размер частицы графита, dк - конечный требуемый размер частицы графита. При этом порошок графита с частицами, не имеющими требуемого размера, направляют повторно на этап предварительной обработки, а порошок графита с частицами требуемого размера поступает на этап изготовления композиционного материала

Классификация порошка графита необходима для получения однородного гранулометрического состава готового композиционного материала. А благодаря возврату графита с размерами частиц, не имеющими требуемого размера, на этап предварительной обработки и далее по циклу, возможно безотходное использование порошка графита, что повышает коэффициент его использования в способе.

Этап изготовления композиционного материала заключается в том, что никель на порошок графита наносят карбонильным способ в среде инертного газа. Порошок графита с частицами заданного размера нагревают до температуры 140-170°С и подвергают никелированию карбонильным способом в среде инертного газа, после чего получают композиционный материал.

Полученный композиционный материал направляют на этап контроля текучести композиционного материала η, которая должна составлять [η]=50÷100 с.

Если текучесть композиционного материала будет меньше требуемой текучести η<50 с, то при газоплазменном напылении такого композиционного материала получится неравномерное и неоднородное истираемое покрытие из-за неравномерности распределения частиц в струе плазматрона при газоплазменном напылении.

Если текучесть композиционного материала будет больше требуемой текучести η>100 с, то при газоплазменном напылении такого композиционного материала получается покрытие с высокой пористостью, что негативно сказывается на дальнейшую эксплуатацию в условиях повышенных температур в авиационном двигателе.

Если текучесть композиционного материала не равна требуемой текучести η≠[η], то материал направляется в брак.

Если текучесть композиционного материала η равна требуемой текучести η=[η], то материал направляют на этап контроля химического состава композиционного материала.

На этапе контроля химического состава композиционного материала определяют химический состав частиц графита δграфит и никеля δникель в композиционном материале в процентном соотношении.

Затем определяют соотношение Δ процентного содержания никеля (δникель) к графиту (δграфит) в композиционном материале

Если это соотношение будет меньше требуемого соотношения Δ<[Δ], то композиционный материал направляют повторно на этап никелирования карбонильным способом, а если полученное соотношение будет равно требуемому соотношению Δ=[Δ], то композиционный материал готов к дальнейшей эксплуатации, а если полученное соотношение будет больше требуемому соотношению Δ>[Δ], то композиционный материал направляется в брак.

Требуемое соотношение [Δ] содержания никеля к графиту зависит от условий эксплуатации композиционного материала, от способа нанесения композиционного материала на рабочую поверхность. Оно представляет собой число, например, для композиционного материала, работающего при высоких температурах, но имеющего низкую твердость, это соотношение может составлять 3.5-5.5, для композиционных материалов, наносимых на режущий инструмент, оно может составлять 6-14.

Таким образом, получили готовый композиционный материал с заданной текучестью и химическим составом, удовлетворяющего требованиям к материала, применяемым для газоплазменного напыления, и одновременно удовлетворяющего эксплуатационным характеристикам истираемых покрытий в авиационной промышленности.

Благодаря тому в способе получения композиционного материала на основе никеля и графита, включающий предварительную обработку порошка графита и его никелирование, отличающийся тем, что предварительную обработку проводят путем измельчения порошка графита до субмикронного размера частиц, полученный порошок графита смешивают со связующим веществом, из смеси изготавливают брикеты, которые подвергают термической обработке и последующему дроблению в порошок, а затем проводят классификацию порошка графита по размеру частиц, после чего порошок графита с заданным размером частиц нагревают до температуры 14-170°С и подвергают никелированию карбонильным способом в среде инертного газа с получением композиционного материала с текучестью 50-100 с, имеющего химический состав, в котором соотношение процентного содержания никеля к содержанию графита составляет 3.5-5.5, достигается повышение качества получаемого готового композиционного материала, а именно равномерного гранулометрического состава с требуемой текучестью материала и повышение антифрикционных свойств истираемого покрытия, получаемого методом газоплазменного напыления, которое изготавливают из этого композиционного материала.

Пример осуществления способа

Для осуществления способа получения композиционного материала на основе никеля и графита берут графит в стадии поставки.

Направляют графит на измельчение и получают порошок с размером фракции меньше 1 мкм.

Полученный порошок смешивают со связующим веществом. Полученную смесь брикетируют на прессе и получают брикеты в форме таблетки. Отправляют брикеты на термическую обработку, где их нагревают до температуры 260±20°С и охлаждают на воздухе.

Полученные брикеты дробят до получения порошка с размером частицы 30-100 мкм. Выбирают на этапе классификации из полученного порошка частицы с размером 45-80 мкм, остальной порошок направляют обратно на измельчение и далее по циклу.

Порошок графита с размером фракции 45-80 мкм отправляют на карбонильное никелирование. Графит нагревают до температуры 140-160°С, затем помещают в специальную установку и осуществляют карбонильное никелирование в среде инертного газа.

Полученный композиционный материал направляют на контроль текучести. Текучесть данного порошка η=64 с, что удовлетворяет требованиям при использовании композиционного материала в газоплазменном напылении.

Композиционный материал по химическому составу имеет соотношение  Δ=4.2, что удовлетворяет требованиям для материалов, применяемых для изготовления истираемых покрытий.

Δ=4.2, что удовлетворяет требованиям для материалов, применяемых для изготовления истираемых покрытий.

Таким образом, получили композиционный материал с основой из графита, покрытого оболочкой из никеля, который удовлетворяет всем требованиям заказчика, а именно текучестью, химическим составом и размером гранул применяется в качестве материала для истираемого покрытия в авиационном двигателе, получаемого методом газоплазменного напыления.

| название | год | авторы | номер документа |

|---|---|---|---|

| Истираемое уплотнительное покрытие (рабочая температура до 450С) | 2022 |

|

RU2787192C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ И ГЕКСАГОНАЛЬНОГО НИТРИДА БОРА | 2019 |

|

RU2706999C1 |

| Истираемое уплотнительное покрытие (рабочая температура до 800С) | 2022 |

|

RU2791541C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| ОКСИДЫ СТРОНЦИЯ И ТИТАНА И ИСТИРАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ НА ИХ ОСНОВЕ | 2006 |

|

RU2451043C2 |

| СПОСОБ СОЗДАНИЯ УПРОЧНЕННОГО ПОВЕРХНОСТНОГО СЛОЯ НА ДЕТАЛЯХ ИЗ МЕТАЛЛИЧЕСКИХ СПЛАВОВ И КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2001 |

|

RU2218425C2 |

| Способ и устройство с вращающимся магнитом для электрохимической металлизации магнитных порошков | 2018 |

|

RU2684295C1 |

| Способ получения композиционного порошка на основе карбида титана | 2022 |

|

RU2794069C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ И НЕМЕТАЛЛИЧЕСКОГО ПОРОШКА | 2019 |

|

RU2718825C1 |

Изобретение относится к области порошковой металлургии, в частности к способу изготовления композиционного материала на основе неметаллического порошка и металла-оболочки. Может использоваться в качестве истираемого уплотнительного покрытия на деталях авиационных двигателей, которое наносится методами газоплазменного напыления. Порошок графита измельчают до субмикронного размера частиц. Полученный порошок графита смешивают со связующим веществом, из смеси изготавливают брикеты, которые подвергают термической обработке, дроблению в порошок и последующей классификации по размеру частиц. Затем порошок графита с заданным размером частиц нагревают до температуры 140-170°С и подвергают никелированию карбонильным способом в среде инертного газа. Получают композиционный материал с текучестью 50-100 с, в химическом составе которого соотношение процентного содержания никеля к содержанию графита составляет 3,5-5,5. Обеспечивается получение материала равномерного гранулометрического состава с заданной текучестью и повышение антифрикционных свойств. 1 ил., 1 пр.

Способ получения композиционного материала на основе никеля и графита, включающий предварительную обработку порошка графита и его никелирование, отличающийся тем, что предварительную обработку проводят путем измельчения порошка графита до субмикронного размера частиц, полученный порошок графита смешивают со связующим веществом, из смеси изготавливают брикеты, которые подвергают термической обработке и последующему дроблению в порошок, а затем проводят классификацию порошка графита по размеру частиц, после чего порошок графита с заданным размером частиц нагревают до температуры 140-170°С и подвергают никелированию карбонильным способом в среде инертного газа с получением композиционного материала с текучестью 50-100 с, имеющего химический состав, в котором соотношение процентного содержания никеля к содержанию графита составляет 3,5-5,5.

| CN 104451614 A, 25.03.2015 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ И ГЕКСАГОНАЛЬНОГО НИТРИДА БОРА | 2019 |

|

RU2706999C1 |

| 0 |

|

SU77888A1 | |

| CN 104152839 A, 19.11.2014 | |||

| CN 103060614 A, 24.04.2013 | |||

| CN 106001549 A, 12.10.2016 | |||

| CN 108277480 A, 13.07.2018. | |||

Авторы

Даты

2020-12-29—Публикация

2020-02-18—Подача