Изобретение относится к способу производства композиционного материала с металлической матрицей, имеющего, по меньшей мере, один металлический компонент металлической матрицы и, по меньшей мере, один расположенный в металлической матрице армирующий компонент, к соответствующему материалу, в частности, в форме покрытия, а также к применению такого материала.

Тенденция возрастающей миниатюризации, давление расходов, сопровождающееся растущей стоимостью материалов, а также все более возрастающие требования при применении в электрике и электронике, а также при изготовлении технических подшипников требуют новых материалов и покрытий.

Композиционный материал с металлической матрицей или композит с металлической матрицей (Metal Matrix Composites, MMC) имеет выдающееся сочетание характеристик по отношению к исключительно керамическим или металлическим материалам. По этой причине существует большой интерес к использованию ММС, первоначально разработанных для авиации и космонавтики, а также для военной техники, для ряда применений.

Обозначение MMC часто относится исключительно к соответствующим образом армированному алюминию, в частных случаях так обозначаются также армированные магниевые и медные материалы. Металлический компонент MMC находится в виде элементарного металла или в форме сплава. В качестве армирующей фазы или армирующего компонента используются, как правило, частицы (армирующие частицы) (диаметр 0,01-150 мкм), короткие волокна (диаметр 1-6 мкм, длина 50-200 мкм), бесконечные волокна (диаметр 5-150 мкм) или вспененные материалы с открытой пористостью, которые, как правило, состоят из керамического материала (SiC, Al2O3, B4C, SiO2) или углерода в форме волокон или графита (смотри "Metallmatrix-Verbundwerkstoffe: Eigenschaften, Anwendungen und Bearbeitung" von Dr. О. Beffort, 6. Internationales IWF-Kolloquium, 18./19. April 2002, Egerkingen, Schweiz).

Для производства объемных MMC-материалов из уровня техники известны по существу 3 метода, а именно подмешивание керамических частиц в металлический расплав, инфильтрация расплава и порошковая металлургия. Для производства MMC-покрытий из уровня техники известно гальваническое осаждение.

В соответствующем способе подмешивания зачастую должна преодолеваться недостаточная смачиваемость металлическим расплавом частиц и ограничиваться реакция между обеими фазами. Объемное содержание частиц ограничено вязкостью до максимум 30%.

При инфильтрации армирующий компонент обрабатывается до пористой исходной формы (преформы), которая затем под давлением или без него пропитывается металлическим расплавом. В этом случае в качестве армирования наряду с частицами могут быть использованы также волокна и пены с очень высоким содержанием объема армирования (примерно до 80%). Возможно локальное армирование в областях наивысшего нагружения. Однако соответствующие методы являются дорогостоящими.

Порошковая металлургия (ПМ) для MMC отличается от обычно используемых способов порошковой металлургии тем, что вместо металлических порошков используют порошковые смеси из керамических или армирующих компонентов и металлических частиц. ПМ принципиально подходит только для тонких частиц (размер зерна 0,5-20 мкм). Исходя из того, что последующая формуемость MMC посредством экструзии, ковки или прокатки, должна оставаться гарантированной, максимальное содержание объема армирующих частиц ограничено примерно 40%.

При гальваническом осаждении дисперсионных слоев существует проблема удерживания частиц мелкодисперсными в электролитах в суспензии и осаждения одновременно с матрицей, чтобы получать однородные слои. Одновременное осаждение частиц и матрицы во многих случаях невозможно ввиду их разных потенциалов.

Углеродные нанотрубки (Carbon Nanotubes, CNT) имеют выдающиеся свойства. К ним относятся, например, предел прочности при растяжении примерно 40 ГПа и жесткость от 1 ТПа (20-или 5-кратный от стали). Существуют CNT как с токопроводящими, так и с полупроводниковыми свойствами. CNT принадлежат к семейству фуллеренов и имеют диаметр от 1 нм до нескольких сотен нм. Их стенки существуют как стенки фуллеренов или как плоскости графита только из углерода. В частности, смесь CNT с другими компонентами позволяет ожидать композиты и покрытия со значительно улучшенными свойствами.

Известно смешивание CNT с обычной пластмассой для улучшения ее механических и электрических свойств. CNT-композиты на металлической основе, как они описаны, к примеру, в DE 10 2007 001 412 A1, содержат металлическую матрицу, как, например, Fe, AI, Ni, Cu или другие соответствующие сплавы, и углеродные нанотрубки в качестве армирующего компонента в матрице. В связи с большими различиями плотностей между металлами и CNT и обусловленных этим сильных тенденций расслоения, а также в связи с недостаточной смачиваемостью CNT металлом, пирометаллургическое применение для производства соответствующих CNT-композиционных материалов с металлом проблематично. Поэтому в DE 10 2007 001 412 A1 предлагается наносить на подложку гальваническое покрытие при использовании электролита, содержащего катионы осаждаемого металла металлической матрицы, а также нанотрубки углерода. В этом случае композиционное покрытие содержит металлическую матрицу и расположенные в матрице нанотрубки углерода, вследствие чего механические и трибологические свойства покрытия улучшаются. Однако гальваническое нанесение трудно или невозможно применить во многих областях.

Задачей изобретения является создание способа производства композиционного материала с металлической матрицей, преимущественно с CNT в качестве армирующего компонента, в котором используемые компоненты можно распределить технически простыми методами более равномерно, причем, в частности, физико-химические свойства армирующих компонентов должны быть по возможности неизменными и их процентное содержание в композиционном материале с металлической матрицей должно быть по возможности высоким.

Эта задача решается посредством способа производства композиционного материала с металлической матрицей и таким композиционным материалом с металлической матрицей, который может использоваться в качестве детали или в качестве покрытия на детали или в качестве материала для производства детали согласно признакам независимых пунктов формулы изобретения. Предпочтительные варианты выполнения указаны в соответствующих зависимых пунктах.

Изобретение содержит техническое решение, применяемое при производстве композиционного материала с металлической матрицей для электрических конструктивных элементов, электрических компонентов или радиаторов с содержащей, по меньшей мере, один металлический компонент металлической матрицей и, по меньшей мере, одним расположенным в металлической матрице армирующим компонентом, при этом, по меньшей мере, один из компонентов нанесен на подложку термическим напылением, причем в качестве, по меньшей мере, одного армирующего компонента используют углерод в форме нанотрубок, нановолокон, графенов, фуллеренов, чешуек или алмаза.

Композитные частицы в виде одно- или многостенных углеродных нанотрубок CNT (Single Walled/Multi Walled CNT, сокращенно SW-и MW-CNT) длиной от 0,2 до 1000 мкм, преимущественно от 0,5 до 500 мкм, и размером пучка от 5 до 1200 нм, преимущественно от 40 до 900 нм, оказались при этом особенно предпочтительными. На SW-CNT- или МВТ-CNT-частицы, полученные холодным газовым распылением, для улучшения их свойств могут наноситься, также прежде всего химическими методами, оболочка или покрытие из металлов, таких как Cu или Ni. Имеются другие предпочтительные варианты, когда металлический порошок смешивают с CNT в виде дисперсии или суспензии, высушивают таким образом, что частицы металлического порошка покрыты CNT. Содержание SW-CNT или MW-CNT в газе-носителе или в струе порошка составляет, к примеру, от 0,1 до 30%, преимущественно от 0,2 до 10%.

С помощью одного из упомянутых способов напыления возможно включать в металлическую матрицу одно- и многостенные CNT. Полученные таким образом MMC-покрытие или соответствующая MMC-лента с минимум 0,3% SW-или MW-CNT свидетельствуют, по исследованиям заявителя, об исключительной износостойкости с коэффициентом трения и контактным сопротивлением, которые находятся значительно ниже до сих пор известных параметров аналогичных металлических покрытий. С особенным преимуществом можно использовать углерод в качестве армирующего компонента в форме нанотрубок, фуллеренов, графенов, чешуек, нановолокон, алмаза или сходной с алмазом структуры.

Для соответствующих способов напыления могут быть использованы металлические порошки, которые предварительно смешаны, к примеру, с углеродными компонентами в виде CNT или также с керамическими армирующими компонентам. Содержание металлических частиц в газе-носителе может находиться, к примеру, в диапазоне от 0,1 до 50%.

Способы напыления, такие как нанесение с использованием пламени, плазмы и холодного газа, известны из уровня техники для производства покрытий. При газопламенном напылении нагревают материал покрытия в форме порошка, нити, прутка или проволоки в пламени горючего газа и напыляют на основной материал при подаче дополнительного несущего газа, например сжатого воздуха, с высокой скоростью. При плазменном напылении порошок в струе плазмы подается через форсунки и расплавляется под действием высокой температурой плазмы. Поток плазмы уносит с собой частицы порошка и бросает их на покрываемую деталь. При холодном распылении, как это описано, к примеру, в ЕР 0 484 533 B1, напыляемые частицы ускоряются в сравнительно холодном газе-носителе до высоких скоростей. Температура газа-носителя составляет несколько сотен °С и находится ниже температуры плавления самого низкоплавкого наносимого компонента. Покрытие образуется при попадании частицы с высокой кинетической энергией на металлическую ленту или деталь, причем частицы, которые не расплавляются в холодном газе-носителе, при ударе образуют плотный и прочно сцепленный слой. При этом пластическая деформация и происходящее при этом локальное выделение тепла обеспечивают очень хорошие сцепление и адгезию напыленного слоя с деталью. Благодаря относительно низким температурам и возможности использовать аргон или другие инертные газы в качестве газа-носителя, можно предотвратить окисление и/или фазовые превращения материала покрытия при холодном распылении. Наносимые частицы добавляют в виде порошка, как правило, с размером частиц от 1 до 100 мкм. Наносимые частицы получают высокую кинетическую энергию при расширении газа-носителя в сопле Лаваля.

В настоящем изобретении, по меньшей мере, один из компонентов предпочтительно наносится холодным газовым распылением, газопламенным напылением, в частности высокоскоростным газопламенным напылением (HVOF), и/или плазменным напылением. Также рассматривается возможность использовать, в частности, при холодном газовом распылении газ-носитель комнатной температуры или также ниже, вследствие чего термическая нагрузка напыляемых компонентов, в частности, армирующих компонентов, может быть надежно предотвращена. Температура может достигать температуры, например, на 10% ниже температуры плавления самого низкоплавкого компонента. Газ-носитель одновременно должен создавать инертную или даже восстановительную атмосферу, чтобы предотвращать окисление частиц порошка и, таким образом, не влиять негативно на дальнейшие свойства слоев или материала, такие как электрическая проводимость и другие. В частности, комбинация двух способов напыления также может использоваться. Применение двух распылительных сопел со смешиванием соответствующих компонентов в месте нанесения покрытия также возможно.

Упомянутыми приемами могут быть достигнуты значительно улучшенные свойства произведенных таким образом покрытий и материалов. Соответствующие продукты показывают повышенную износостойкость, улучшенные характеристики скольжения и более высокую коррозионную стойкость при трении, причем коэффициент трения может снижаться до, примерно, десятой части соответствующего значения чистого металла. Кроме того, повышается проводимость и твердость материалов.

Изобретение представляет особенно гибкий и рентабельный способ, поскольку, к примеру, при производстве токоведущих дорожек, выводных рамок и тисненых решеток предложенный способ напыления не требует предварительных этапов, таких как прокатка, штамповка или отжиг.

В качестве подложки может служить, согласно изобретению, фольга или несмачиваемая струей порошка основа, что позволяет отделять напыленный композиционный материал с металлической матрицей от подложки. Таким образом, деталь или чистый материал можно получить, к примеру, в форме ленты, которая затем может перерабатываться подходящим методом.

Тем не менее, также можно целенаправленно покрывать материалы в виде лент и детали, такие как электромеханические компоненты, радиаторы, подшипники и втулки, которые за счет композиционного материала с металлической матрицей обнаруживают улучшенные свойства. Для покрытия в смысле данного изобретения используется металлическая лента или электромеханическая деталь в качестве заготовки, которая преимущественно состоит из керамики, титана, меди, алюминия и/или железа, а также их сплавов. Также для нанесения покрытия могут быть использованы полуфабрикаты или 3D-структуры, такие как формованные взаимосвязанные устройства (MID).

В соответствии с особенно предпочтительным воплощением способ включает по меньшей мере один этап обработки поверхности. При этом можно, к примеру, на металлическую ленту или деталь из металлического материала наносить активирующий, способствующий адгезии и/или слой, предохраняющий от диффузии, на который затем напыляют MMC. Если не стремятся получить сцепляемое покрытие, а должен быть, как указано выше, получен чистый композиционный материал с металлической матрицей, вместо способствующего адгезии слоя можно также нанести покрытие против сцепления.

Соответствующие MMC-ленты или покрытия могут также дополнительно подвергаться сглаживанию поверхности дополнительной обработкой, такой как выравнивание или обработка оплавлением/теплом. Для пластического деформирования можно затем осуществлять этап смягчающего отжига, к примеру, при приблизительно 0,4-кратной температуре плавления металлической матрицы. Для уплотнения материала и/или уменьшения пористости поверхности материал можно, к примеру, прокатать со степенью деформации от 0,1 до 10%

В соответствующем способе преимущественным является использование, по меньшей мере, одного металлического компонента и/или, по меньшей мере, одного армирующего компонента в форме частицы.

Соответствующим выбором структуры, ориентации, размера и формы частиц, а также их количеством, можно положительно влиять на свойства материалов матрицы. Подходящими краевыми условиями можно также, при необходимости, способствовать или предотвращать образование нитевидных кристаллов.

В особенно предпочтительном воплощении способа первый компонент также может смешиваться перед напылением с, по меньшей мере, одним другим компонентом. Осторожное смешивание, к примеру, частиц для холодного распыления, может происходить путем нанесения покрытия на частицы в дисперсии или суспензии, которая содержит армирующие частицы, и последующей сушки. Смешивание в шаровой мельнице или в аттриторе по меньшей мере двух различных компонентов в атмосфере инертного газа может привести в зависимости от твердости частицы к тому, что разрушается форма частицы, и это отрицательно влияет на текучесть порошка.

В таком способе может использоваться в рамках преимущественной формы выполнения, по меньшей мере, один органический и/или, по меньшей мере, один керамический армирующий компонент. Он может находиться в напыляемой смеси или также быть напыляемым или совместно напыляемым.

Преимущественное воплощение способа включает в себя использование по меньшей мере одного армирующего компонента, который выбран из группы, содержащей вольфрам, карбид вольфрама, карбид вольфрама-кобальт, кобальт, бор, карбид бора, инвар, ковар, ниобий, молибден, хром, никель, нитрид титана, оксид алюминия, оксид меди, оксид серебра, нитрид кремния, карбид кремния, оксид кремния, вольфрамат циркония и оксид циркония.

При этом армирующий компонент может также использоваться совместно с по меньшей мере одним другим армирующим компонентом и/или они могут быть соответствующим образом напылены или смешаны. Применением известных керамических компонентов, а также дополнительных армирующих компонентов, можно реализовать их полезные свойства. Применением бора, кобальта, вольфрама, ниобия, молибдена и их сплавов и инвара или ковара можно положительно влиять на коэффициент теплового расширения композиционного материала.

В преимущественном воплощении способа может быть использован композиционный материал с металлической матрицей или покрытие с металлической матрицей, который включает по меньшей мере металл и/или металлический сплав, выбранный из группы, содержащей олово, медь, серебро, золото, никель, цинк, платину, палладий, железо, титан и алюминий. Таким образом, можно обеспечить, к примеру, особенно предпочтительные износостойкость, коррозионную стойкость и/или специфические электрическую или термическую проводимость, а также согласованный коэффициент термического расширения.

Предметом изобретения также является произведенный посредством соответствующего изобретению способа композиционный материал с металлической матрицей с содержащей, по меньшей мере, один металлический компонент металлической матрицей и, по меньшей мере, одним расположенным в металлической матрице армирующим компонентом.

В качестве особенно преимущественного при этом рассматривается композиционный материал с металлической матрицей, в котором содержание углеродных нанотрубок составляет от 0,1 до 20%, предпочтительно от 0,1 до 5%, предпочтительно, от 0,2 до 5%. Упомянутые содержания оказались, как указано выше, на практике особенно выгодными.

Соответствующий композиционный материал с металлической матрицей с благоприятными свойствами имеет, к примеру, остаточную пористость от 0,2 до 20% относительно армирующего компонента и/или от 0,2 до 10% относительно металлического компонента. MMC с такими остаточными пористостями могут использоваться с преимуществом тогда, когда требуется особенно хорошая прочность на истирание, как, например, в подшипниках или на поверхностях скольжения, или высокая электрическая проводимость, как, например, в токоведущих дорожках.

Согласно изобретению, композиционный материал с металлической матрицей особенно подходит для нанесения покрытия на детали. Покрытие можно наносить, к примеру, на подшипники и скользящие элементы, радиаторы, разъемы, тисненые решетки и токоведущие дорожки, в частности, на используемые в качестве нагревательных элементов токоведущие дорожки. Такие MMC-покрытия могут состоять, например, из Sn, Cu, Ag, Au, Ni, Zn, Pt, Pd, Fe, Ti, W и/или Al и их сплавов, в качестве, например, припоя, в частности, с содержанием SW-CNT или MW-CNT от 0,1 до 20%, преимущественно от 0,2 до 5%.

В частности, можно говорить о покрытой ленте для применения в электромеханических конструктивных элементах, таких как разъемы, пружины, например, для реле, переключающие контакты, о токоведущих дорожках в тисненых решетках и нагревательных элементах или радиаторах и охлаждающих элементах. Металлическая лента имеет преимущественно толщину от 0,01 до 5 мм, особенно предпочтительно от 0,06 до 3,5 мм. Для производства лент, состоящих только из композиционного материала с металлической матрицей, можно также, как указано, наносить компоненты, к примеру, на несмачиваемую основу, такую как пленки из PEEK, полиимида или тефлона. Соответствующим образом произведенные тисненые решетки, токоведущие дорожки, нагревательные элементы и полосы могут содержать Cu, Al, Ni и Fe, а также их сплавы.

Токоведущие дорожки, которые содержат, по меньшей мере, произведенный, как указано выше, композиционный материал с металлической матрицей, могут напыляться локально на печатную плату, MID-структуры (формованные взаимосвязанные устройства) из, например, LSDS или других термопластиков, в частности, по трафаретам, или предусматриваться в форме плоскостного покрытия, которое затем дополнительно обрабатывается, например, посредством подходящих методов фотолитографии.

MMC-лента или токоведущая дорожка может в предпочтительном варианте состоять из Cu, Ag, Al, Ni и/или Sn и их сплавов с содержанием SW-CNT или MW-CNT от 0,1 до 20%, преимущественно от 0,1 до 5%.

В отношении дополнительных признаков и преимуществ необходимо специально указать на варианты выполнения в отношении соответствующего изобретению способа изготовления. Произведенный в соответствии с изобретением композиционный материал с металлической матрицей подходит особым образом для применения при производстве деталей, в частности, электромеханических компонентов. Такое применение может либо включать деталь, целиком произведенную из композиционного материала с металлической матрицей, либо покрытие с таким материалом.

Чертежи

Изобретение и его преимущества, а также другие варианты выполнения изобретения разъясняются в дальнейшем посредством представленных на чертежах примеров изготовления. В подробностях показаны:

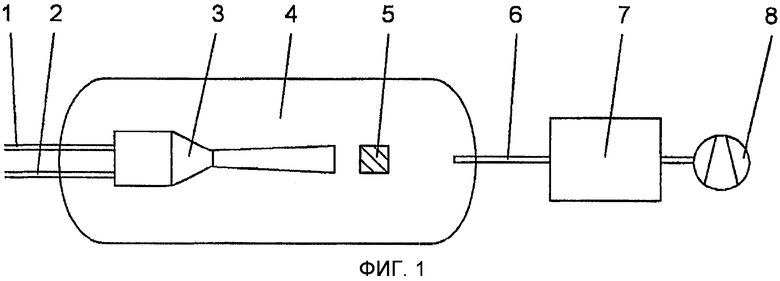

фигура 1 - схематическое представление устройства холодного газового распыления, которое особенно предпочтительно для осуществления способа согласно особо предпочтительной форме осуществления изобретения, и

фигура 2 - микроскопический снимок кристаллической структуры шлифованной поверхности и снимок сканирующего электронного микроскопа поверхности композиционных материалов с металлической матрицей, которые произведены посредством способа согласно особенно предпочтительным формам осуществления данного изобретения.

Одно из осуществлений способа согласно особенно предпочтительному воплощению изобретения подходящим устройством холодного газового распыления показано на фигуре 1. Устройство имеет вакуумную камеру 4, в которой, к примеру, покрываемая подложка 5 может размещаться перед форсункой холодного газового распылителя 3. Однако понятно, что такой способ распыления может также осуществляться при атмосферном давлении, для чего не требуется вакуумная камера.

Размещение детали 5 перед форсункой холодного газового распылителя 3 осуществляется, к примеру, посредством непоказанного на фигуре 1 по причине ясности крепления. Предпочтительно подложка 5 подвижна, т.е. расположена с возможностью перемещения и вращения, так что покрытие может осуществляться в нескольких позициях, в частности, в виде ленты или по плоскости. Альтернативно или дополнительно к этому форсунка холодного газового распылителя 3 также может быть расположена подвижно.

Для выполнения покрытия подложки 5 вакуумная камера 4 вакуумируется и посредством форсунки холодного газового распылителя 3 создается газовая струя, в который частицы подаются для покрытия детали 5.

При этом основная газовая струя, к примеру, смесь азота и гелия с примерно 40 об.% гелия, вводится через газопровод 1 в вакуумную камеру 4. Напыляемые частицы, к примеру, металлический порошок с примешанными CNT, вводят во вспомогательном потоке газа через подводящий трубопровод 2 в вакуумную камеру 4, в которой поддерживается давление примерно 40 мбар, и в ней в форсунке холодного газового распылителя 3. Здесь трубопроводы 1, 2 введены в вакуумную камеру 4, в которой находится как форсунка холодного газового распылителя 3, так и подложка 5. Также может быть предусмотрен подвод нескольких распыляемых компонентов в нескольких вспомогательных потоках газа. Весь процесс холодного газового распыления происходит, таким образом, в вакуумной камере 4. Частицы ускоряются холодной струей газа настолько сильно, что достигается адгезия частиц на поверхности покрываемой детали 5 путем преобразования кинетической энергии частиц в тепловую. Частицы дополнительно могут нагреваться до температуры выше указанной максимальной температуры.

Газ-носитель, который выходит при холодном газовом распылении вместе с распыляемыми частицами из распылителя 3 и несет распыляемые частицы к детали 5, попадает после процесса распыления в вакуумную камеру 4. Израсходованный газ-носитель удаляется через газопровод 6 из вакуумной камеры 4 посредством вакуумного насоса 8. Между вакуумной камерой 4 и вакуумным насосом 8 подсоединен, к примеру, фильтр 7 частиц, который удаляет свободные распыленные частицы из израсходованного газа-носителя, чтобы предотвратить повреждение насоса 8 распыленными частицами.

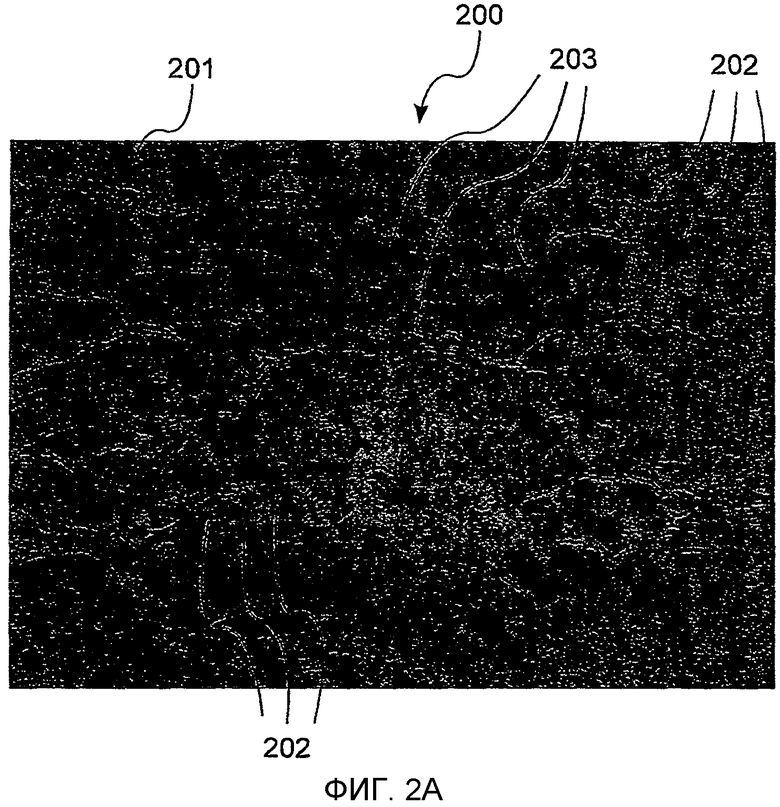

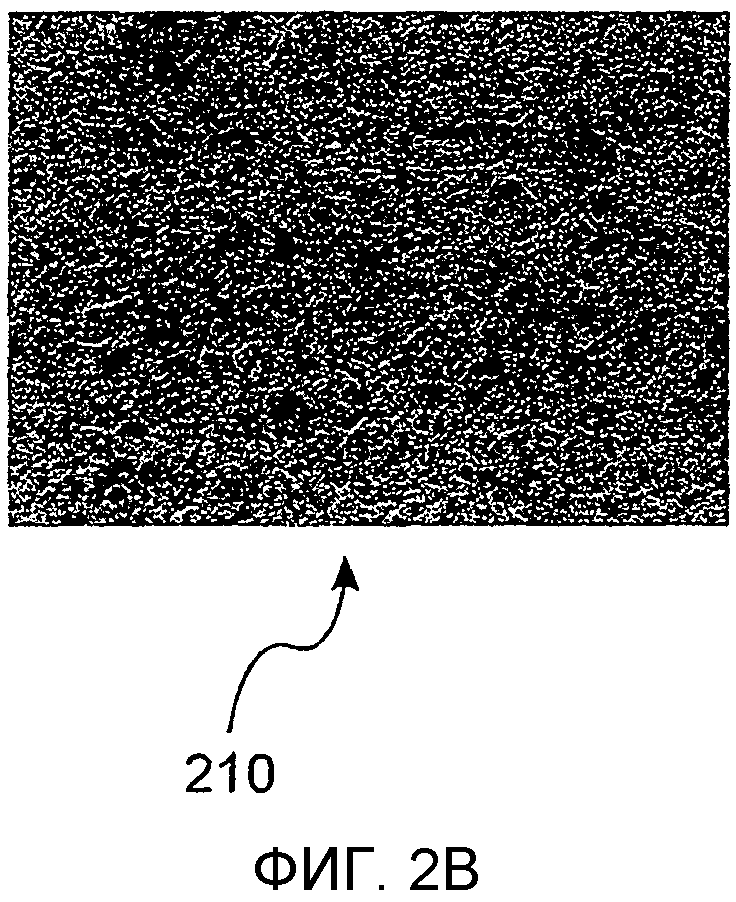

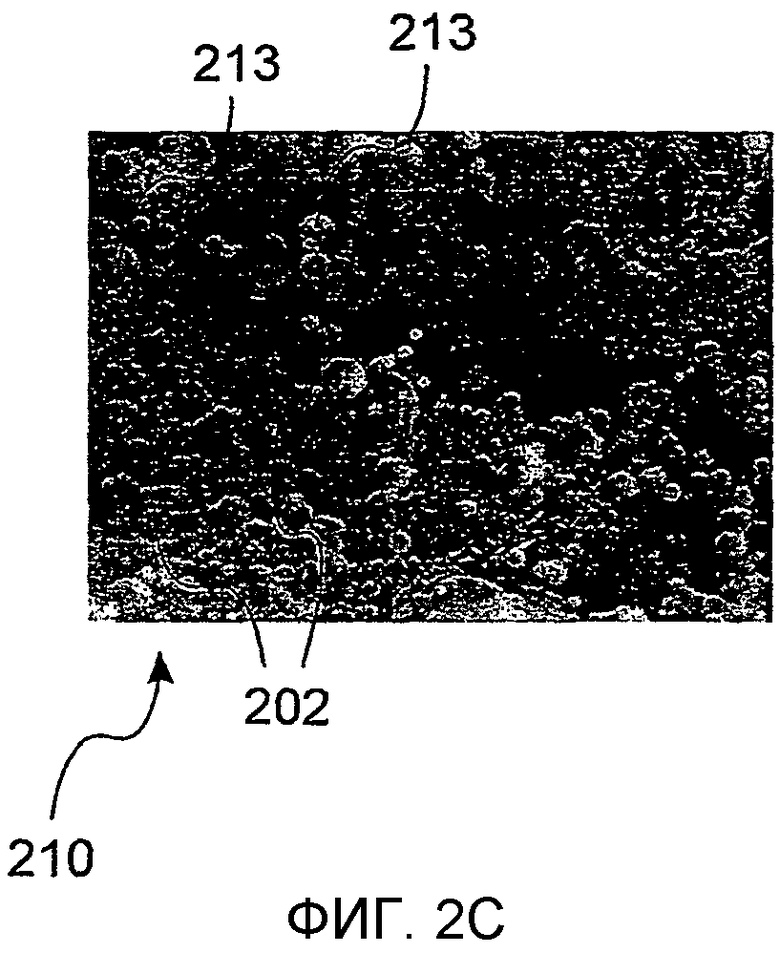

В частичных фигурах 2A-2C фигуры 2 представлены результаты экспериментов, в которых распыляли соответственно металлические порошки с добавкой армирующих компонентов.

Фигуры показывают изображения шлифов и снимок сканирующего электронного микроскопа поверхности полученного таким образом покрытия. В рамках эксперимента были использованы коммерчески доступные Cu-, SnAg3-и Sn-порошки вместе с подходящими MW-CNT производителя Ahwahnee (P/N ATI-BMWCNT-002). Фигура 2A показывает структуру полученного распылением чистой меди с 1,5% MW-CNT слоя 200 с медной матрицей 201 и прерывисто распределенными в ней CNT 202 при 1000-кратном увеличении шлифа. Затем в покрытии 200 можно увидеть так называемые окисные пленки 203, образованные на зернах меди при не полностью предотвратимом окислении порошка меди во время операции смешивания с MW-CNT. Слои напылены при температуре на выходе форсунок 600°C и давлении 38 бар для N2. Плотность слоя составляет 99,5%, толщина 280 мкм, твердость слоя составляет 1200 Н/мм2. В связи с хорошей износостойкостью этот слой подходит для рабочей поверхности подшипников и втулок. После отделения слоя толщиной 280 мкм от несущего материала получается лента, которая может находить применение в качестве токоведущих дорожек тисненых решеток или электромеханических конструктивных элементов.

Фигура 2B показывает поверхность полученного распылением чистого олова с 2,1% MW-CNT слоя 210 с оловянной матрицей и прерывисто распределенные CNT при 300-кратном увеличении. Фигура 2C показывает детальный вид фигуры 2B с 10.000-кратном увеличении. Слой 210 имеет сферические зерна олова 213 с распределенными CNT 202. Плотность слоя составляет 99,4%. Он имеет твердость 368 Н/мм2 и коэффициент трения 0,5 при испытании на износ. При напылении этого слоя с использованием газа N2 с давлением 32 бар и температурой на выходе форсунок 350°C достигали толщины слоя 5 мкм. Изменением температуры на выходе форсунок, скорости перемещения и давления можно существенно изменить (уменьшить) толщину слоя, твердость слоя и в комбинации с содержанием CNT в порошке коэффициент трения. Таким образом, путем последующей обработки, такой как выравнивание или переплавка (обработка оплавлением), можно дополнительно целенаправленно оптимизировать поверхностную структуру произведенных слоев для соответствующего использования. Эти слои, нанесенные частично или поверхностью на ленты из медного сплава, могут служить для понижения силы вставления и вытягивающего усилия для электромеханических конструктивных элементов, таких как разъемы, или после соответствующих выравнивания и оплавления для улучшения износостойкости подшипников скольжения и втулок.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО КОМПОЗИЦИОННОГО НАНОСТРУКТУРИРОВАННОГО ПОКРЫТИЯ | 2008 |

|

RU2439198C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО АРМИРОВАННОГО ПОРОШКОВОГО МАТЕРИАЛА | 2014 |

|

RU2573309C1 |

| Способ напыления градиентного покрытия на основе композиционного порошка системы Al:SiN:SiAlON | 2021 |

|

RU2785506C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2009 |

|

RU2430995C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ СИСТЕМЫ "ТИТАН-ДИОКСИД ТИТАНА" | 2023 |

|

RU2823208C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

| Способ получения полуфабриката для изготовления металлического композиционного материала | 2015 |

|

RU2610189C1 |

| СПОСОБ НАНЕСЕНИЯ НАНОСТРУКТУРИРОВАННЫХ ИЗНОСОСТОЙКИХ ЭЛЕКТРОПРОВОДЯЩИХ ПОКРЫТИЙ | 2007 |

|

RU2362839C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСО-КОРРОЗИОННОСТОЙКОГО ГРАДИЕНТНОГО ПОКРЫТИЯ | 2013 |

|

RU2551037C2 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2011 |

|

RU2471012C1 |

Изобретение относится к производству композиционного материала. Композиционный материал содержит металлический компонент металлической матрицы (201, 211) и расположенный в металлической матрице (201, 211) армирующий компонент (202) и дополнительный армирующий компонент. Армирующие компоненты напыляют на подложку (5) термическим распылением. В качестве армирующего компонента (202) используют углерод в форме нанотрубок, нановолокон, графенов, фуллеренов, чешуек или алмаза. Дополнительный армирующий компонент выбран из группы, содержащей вольфрам, карбид вольфрама, карбид вольфрама-кобальт, кобальт, оксид меди, оксид серебра, нитрид титана, хром, никель, бор, карбид бора, инвар, ковар, ниобий, молибден, оксид алюминия, нитрид кремния, карбид кремния, оксид кремния, вольфрамат циркония и оксид циркония. Обеспечивается получение композиционного материала с металлической матрицей с более равномерным распределением используемых компонентов. 3 н. и 12 з.п. ф-лы, 2 ил.

1. Способ производства композиционного материала с металлической матрицей (200, 210) с содержащей, по меньшей мере, один металлический компонент металлической матрицей (201, 211) и, по меньшей мере, одним расположенным в металлической матрице (201, 211) армирующим компонентом (202), причем, по меньшей мере, один из компонентов напыляют на подложку (5) термическим распылением, и используют в качестве, по меньшей мере, одного армирующего компонента (202) углерод в форме нанотрубок, нановолокон, графенов, фуллеренов, чешуек или алмаза, и используют, по меньшей мере, один дополнительный армирующий компонент, выбранный из группы, содержащей вольфрам, карбид вольфрама, карбид вольфрама-кобальт, кобальт, оксид меди, оксид серебра, нитрид титана, хром, никель, бор, карбид бора, инвар, ковар, ниобий, молибден, оксид алюминия, нитрид кремния, карбид кремния, оксид кремния, вольфрамат циркония и оксид циркония.

2. Способ по п.1, отличающийся тем, что в качестве метода распыления используют холодное газовое распыление, газопламенное напыление и/или плазменное напыление.

3. Способ по п.1 или 2, отличающийся тем, что в качестве подложки (5) используют фольгу или подложку с несмачиваемой поверхностью или покрываемую деталь, заготовку и/или 3D-структуру.

4. Способ по п.1, отличающийся тем, что, по меньшей мере, одна поверхность подложки (5) и/или композиционного материала с металлической матрицей (200, 210) обработана.

5. Способ по п.1 или 2, отличающийся тем, что, по меньшей мере, металлический компонент и/или, по меньшей мере, армирующий компонент (202) используют в форме частиц.

6. Способ по п.1 или 2, отличающийся тем, что первый компонент перед напылением смешивают с, по меньшей мере, дополнительным компонентом.

7. Способ по п.5, отличающийся тем, что первый компонент перед напылением смешивают с, по меньшей мере, дополнительным компонентом.

8. Способ по п.1 или 2, отличающийся тем, что используют, по меньшей мере, органический и/или, по меньшей мере, керамический армирующий компонент(202).

9. Способ по п.5, отличающийся тем, что используют, по меньшей мере, органический и/или, по меньшей мере, керамический армирующий компонент(202).

10. Способ по п.6, отличающийся тем, что используют, по меньшей мере, органический и/или, по меньшей мере, керамический армирующий компонент(202).

11. Способ по п. 1, отличающийся тем, что используют компонент металлической матрицы, имеющий, по меньшей мере, один металл и/или сплав металла, выбранный из группы, содержащей олово, медь, серебро, золото, никель, цинк, платину, палладий, железо, титан и алюминий.

12. Композиционный материал с металлической матрицей (200, 210) с содержащей, по меньшей мере, один металлический компонент металлической матрицей (201, 211) и, по меньшей мере, одним расположенным в металлической матрице (201, 211) армирующим компонентом (202), причем композиционный материал с металлической матрицей (200, 210) получен способом по одному из предыдущих пунктов.

13. Композиционный материал с металлической матрицей (200, 210) по п.12, имеющий от 0,1 до 20%, преимущественно от 0,1 до 5%, преимущественно от 0,2 до 5% нанотрубок углерода (202) в качестве армирующего компонента (202).

14. Композиционный материал с металлической матрицей (200, 210) по п.12 или 13, имеющий остаточную пористость от 0,2 до 20% относительно армирующего компонента и/или от 0,2 до 10% относительно металлического компонента.

15. Применение композиционного материала с металлической матрицей по одному из пп.12-14 для производства электромеханической детали, в частности, с покрытием композиционного материала с металлической матрицей.

| LAHA T | |||

| et al | |||

| Carbon nanotube reinforced aluminum nanocomposite via plasma and high velocity oxy-fuel spray forming | |||

| Journal of nanoscience and nanotechnology | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| LAHA T | |||

| et al | |||

| Synthesis and characterisation of plasma spray formed carbon nanotube reinforced aluminium composite | |||

| Подвесная канатная дорога | 1920 |

|

SU381A1 |

Авторы

Даты

2014-12-27—Публикация

2010-05-27—Подача