Изобретение относится к способу изготовления композиционных порошков на основе карбида титана, который применяется в качестве износостойкого и коррозионностойкого покрытия, наносимого газопламенным методом.

Проблема получения композиционного порошка на основе карбида титана заключается в использовании гравитационного смесителя, применение которого снижает производительность.

Известен способ изготовления композиционного порошка, по которому берут исходное сырье в виде порошков, смешивают исходные порошки в смесителе с применением поливинилового спирта до получения суспензии, суспензию подвергают распылительной сушке до получения частиц, и последующую классификацию полученного готового порошка (Патент Китая CN104195492 от 02.09.2014, МПК B22F1/00, C22C29/08, C23C4/04, C23C4/06, C23C4/129, опубл. 10.12.2014).

Недостатками вышеописанного способа изготовления композиционного материала является низкая твердость агломератов, низкая насыпной плотности. Связующий материал образует поры, которые во время спекания уменьшаются незначительно. Это приводит к низкому качеству получаемого порошка и высокой пористости частиц.

Наиболее близким является способ получения композиционного порошка на основе карбида титана, включающий смешивание исходных материалов в виде карбида титана, никеля и гексагонального нитрида бора с применением поливинилового спирта до получения суспензии, последующую распылительную сушку для получения сферических частиц карбида титана с оболочкой из никеля и нитрида бора, плазменную сфероидизацию транспортирующим газом в виде газодинамического потока (Патент РФ на изобретение № 2794069 от 15.09.2022, МПК B22F 9/14, B22F 1/18, B22F 1/142, опубл. 11.04.2023, бюл. №11).

Недостатком данного способа получения композиционного порошка на основе карбида титана является получение композиционного порошка низкого качества, из-за неравномерного гранулометрического состава в полученном композиционном порошке, а также из-за получения гранул с неравномерным нанесением покрытия из оболочки никеля и нитрида бора. вышеописанные недостатки.

Техническим результатом предлагаемого изобретения является повышение качества получаемого композиционного порошка, которое достигается благодаря получению равномерно покрытых гранул карбида титана оболочкой из никеля и гексагонального нитрида бора с помощью применения аттритора, и получение композиционного порошка с равномерным гранулометрическим составом, благодаря осуществлению двух этапов классификации.

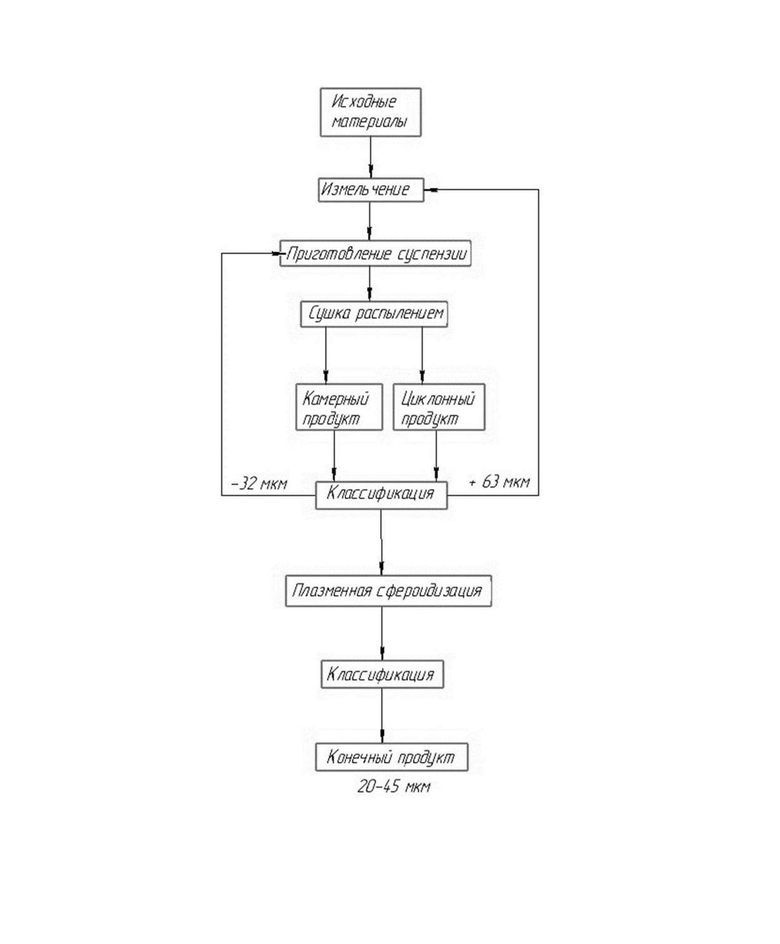

Технический результат достигается тем, что способ получения композиционного порошка на основе карбида титана, включающий смешивание исходных материалов в виде карбида титана, никеля и гексагонального нитрида бора с применением поливинилового спирта до получения суспензии, последующую распылительную сушку для получения сферических частиц карбида титана с оболочкой из никеля и нитрида бора, плазменную сфероидизацию транспортирующим газом в виде газодинамического потока, в отличие от известного смешивание исходных материалов осуществляют в аттриторе не менее 1 часа, при этом после распылительной сушки полученные сферические частицы карбида титана с оболочкой из гексагонального нитрида бора отправляют на 1 этап классификации с получением частиц размером 32-63 мкм, которые отправляют на сфероидизацию, после первого этапа классификации частицы с размером частиц менее 32 мкм отправляют на смешивание в аттриторе, а частицы с размером более 63 мкм отправляют на измельчение до получения размера 3 мкм, которые направляют на смешивание исходных материалов, после сфероидизации полученный порошок отправляют на 2 этап классификации с получением готового порошка с размером гранул 20-45 мкм.

На фигуре показана схема осуществления способа получения композиционного порошка на основе карбида титана.

Способ осуществляется следующим образом.

В качестве исходного сырья используют карбид титана, никеля и гексагонального нитрида бора с равным размером частиц. Исходные материалы смешивают с применением поливинилового спирта до получения суспензии. Смешивание исходных материалов осуществляют в аттриторе не менее 1 часа. Смешивание не менее 1 часа позволит достичь равномерного распределения частиц материалов.

Если смешивание осуществлять менее 1 часа, то тогда распределение частиц происходит не равномерно, тем самым получат порошок низкого качества.

Затем осуществляют распылительную сушку для получения сферических частиц карбида титана с оболочкой из никеля и нитрида бора. Распылительную сушку осуществляют, например, на башенной распылительной установке.

После получения сферических частиц осуществляют 1 этап классификации, на котором получают частицы размером 32-63 мкм. Получение частиц с размером 32-63 мкм необходимо для того, чтобы получить частицы, которые в результате дальнейшей термической обработки имеют усадку. Классификация необходима для определения размера частиц для последующей плазменной сфероидизации, а также для отсеивания крупных частиц более 63 мкм и менее 32 мкм.

После первого этапа классификации частицы с размером частиц менее 32 мкм отправляют на смешивание в аттриторе, а частицы с размером более 63 мкм отправляют на измельчение до получения размера 3 мкм.

Частицы с размером 32-63 мкм отправляют на последующую сфероидизацию транспортирующим газом в виде газодинамического потока.

После сфероидизации полученный порошок отправляют на 2 этап классификации с получением готового порошка с размером гранул 20-45 мкм.

Предложенный способ позволяет снизить потери в изготовлении композиционного порошка, связанные с отсеиванием частиц крупной и мелкой фракции перед плазменной сфероидизацией, что позволят переработать частицы более 63 и менее 32 мкм на этапе измельчения и спешивания и увеличить производительность за счет снижения времени смешивания.

Пример осуществления способа

Исходное сырье - это порошок карбида титана 67-71 %, порошок никеля 24-26% и порошок нитрида бора 5-7%.

Затем смешивают исходные порошки в аттриторе с применением 0,5-1% поливинилового спирта не менее 1 часа до получения суспензии с частотой вращения ворошителя 160 об/мин, с временем истечения суспензии 18-20 секунд.

Использование аттритора вместо гравитационного смесителя, позволяет уменьшить время изготовлении и повысить производительность процесса получения композиционного материала.

Полученную в аттриторе суспензию подвергают распылительной сушке при температуре на входе 170-190°С и на выходе 70-80°С и давлении на форсунке 4-5 атм. для получения сферических агломерированных частиц.

Затем осуществляют 1 этап классификации, на котором получают частицы размером 32-63 мкм порошок.

При этом получили частицы с размером меньше 32 мкм 10 % от всего объема, полученного в аттриторе порошка, а частиц с размером более 62 мкм 20 % от всего объема порошка.

Частицы с размером частиц меньше 32 мкм отправляют на повторное смешивание в аттриторе, а порошок с размером частицы более 63 мкм отправляют на измельчение, после которого порошок обратно возвращается в процесс изготовления в смешивание в аттриторе.

Затем проводят плазменную сфероидизацию полученных после первого этапа классификации агломерированных частиц транспортирующим газом в виде газодинамического потока при температуре 3000°С.

После чего осуществляют 2 этап классификации полученного после плазменной сфероидизации порошка для получения частиц с размером 20-45 мкм.

Полученный данным способом порошок имеет следующие характеристики:

1. Размер частиц 20-45 мкм.

2. Насыпная плотность 4,5 - 6,5 г/см3.

3. Текучесть 9-15 с/50 г.

4. Массовая доля карбида титана (TiC) - 69 %.

5. Массовая доля никеля (Ni) - 25 %.

6. Массовая доля нитрида бора (BN) - 6%.

Благодаря тому, что в способе получения композиционного порошка на основе карбида титана, включающем смешивание исходных материалов в виде карбида титана, никеля и гексагонального нитрида бора с применением поливинилового спирта до получения суспензии, последующую распылительную сушку для получения сферических частиц карбида титана с оболочкой из никеля и нитрида бора, плазменную сфероидизацию транспортирующим газом в виде газодинамического потока, смешивание исходных материалов осуществляют в аттриторе не менее 1 часа, при этом после распылительной сушки полученные сферические частицы карбида титана с оболочкой из гексагонального нитрида бора отправляют на 1 этап классификации с получением частиц размером 32-63 мкм, которые отправляют на сфероидизацию, после первого этапа классификации частицы с размером частиц менее 32 мкм отправляют на смешивание в аттриторе, а частицы с размером более 63 мкм отправляют на измельчение до получения размера 3 мкм, которые направляют на смешивание исходных материалов, после сфероидизации полученный порошок отправляют на 2 этап классификации с получением готового порошка с размером гранул 20-45 мкм достигается повышение качества получаемого композиционного порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного порошка на основе карбида титана | 2022 |

|

RU2794069C1 |

| Способ получения сферических металлокерамических частиц на основе карбида титана | 2023 |

|

RU2830383C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ И ГЕКСАГОНАЛЬНОГО НИТРИДА БОРА | 2019 |

|

RU2706999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ СПЛАВОВ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ НИКЕЛИДА ТИТАНА ДЛЯ ПРИМЕНЕНИЯ В АДДИТИВНЫХ ТЕХНОЛОГИЯХ | 2021 |

|

RU2779571C2 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

| Способ получения сферического порошка высокоэнтропийного сплава, легированного азотом | 2023 |

|

RU2829621C1 |

| Способ изготовления композиционного материала для износостойкого покрытия | 2023 |

|

RU2807156C1 |

| Способ получения сферического порошка борида высокоэнтропийного сплава | 2022 |

|

RU2808748C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2011 |

|

RU2525005C2 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

Изобретение относится к способу изготовления композиционных порошков на основе карбида титана, применяемого в качестве износостойкого и коррозионностойкого покрытия. Способ включает смешивание исходных материалов в виде карбида титана, никеля и гексагонального нитрида бора с применением поливинилового спирта до получения суспензии в аттриторе не менее 1 часа, ее распылительную сушку для получения сферических частиц карбида титана с оболочкой из никеля и нитрида бора и их плазменную сфероидизацию транспортирующим газом в виде газодинамического потока. При этом полученные после распылительной сушки сферические частицы отправляют на первый этап классификации с получением частиц размером 32-63 мкм, которые отправляют на сфероидизацию. Причем частицы после первого этапа классификации с размером менее 32 мкм отправляют на смешивание в аттриторе, а частицы с размером более 63 мкм отправляют на измельчение до получения размера 3 мкм, которые направляют на смешивание исходных материалов. Полученный после сфероидизации порошок отправляют на второй этап классификации с получением готового порошка с размером гранул 20-45 мкм. Обеспечивается получение равномерно покрытого порошка карбида титана с оболочкой из никеля и гексагонального нитрида бора с равномерным гранулометрическим составом. 1 ил., 1 пр.

Способ получения композиционного порошка на основе карбида титана, включающий смешивание исходных материалов в виде карбида титана, никеля и гексагонального нитрида бора с применением поливинилового спирта до получения суспензии, ее последующую распылительную сушку для получения сферических частиц карбида титана с оболочкой из никеля и нитрида бора, их плазменную сфероидизацию транспортирующим газом в виде газодинамического потока, отличающийся тем, что смешивание исходных материалов осуществляют в аттриторе не менее 1 часа, при этом после распылительной сушки полученные сферические частицы карбида титана с оболочкой из гексагонального нитрида бора отправляют на первый этап классификации с получением частиц размером 32-63 мкм, которые отправляют на сфероидизацию, после первого этапа классификации частицы с размером частиц менее 32 мкм отправляют на смешивание в аттриторе, а частицы с размером более 63 мкм отправляют на измельчение до получения размера 3 мкм, которые направляют на смешивание исходных материалов, после сфероидизации полученный порошок отправляют на второй этап классификации с получением готового порошка с размером гранул 20-45 мкм.

| Способ получения композиционного порошка на основе карбида титана | 2022 |

|

RU2794069C1 |

| RU 2776112 C1, 13.07.2022 | |||

| CN 108145170 A, 12.06.2018 | |||

| US 11633785 B2, 25.04.2023 | |||

| CN 104195492 B, 20.06.2017. | |||

Авторы

Даты

2024-09-23—Публикация

2023-11-27—Подача