Изобретение относится к обработке металлов давлением, в частности к сортопрокатному производству, и может быть использовано при изготовлении круглых прутков из титановых сплавов, имеющих повышенное сопротивление пластической деформации, методом горячей продольной прокатки.

Известен способ горячей прокатки прутков из титановых сплавов, включающий нагрев заготовки до температуры выше температуры полиморфного превращения, предварительную прокатку в β-области с суммарной деформацией 50-90%, охлаждение раската на воздухе до температуры конца рекристаллизации, подогрев раската в интервале температур на 20-50oC ниже температуры полиморфного превращения и последующую прокатку на окончательный размер с суммарными обжатиями на 60-85% (авт. свид. СССР N 383481, кл. B 21 B 3/00, 1973).

Недостатками известного способа является наличие множественных поверхностных разрывов на прутках и, как следствие, внутренних микротрещин в зонах поперечного сечения прутка, испытывающих наибольшие растягивающие напряжения.

Известен способ получения круглых прутков из малопластичных качественных сталей горячей прокаткой в системе калибров "овал-круг", которая создает благоприятные условия для прокатки малопластичных сплавов (В.К. Смирнов, В. А. Шилов и др. Калибровка прокатных валков. Москва, "Металлургия", 1987, с. 83, 84, рис. 3.3,е).

Недостатком известного способа прокатки является неравномерность обжатия по ширине полосы при прокатке в овальных и круглых калибрах, что приводит к образованию поверхностных дефектов на прутках.

Наиболее близким по технической сущности к заявляемому изобретению является способ производства сортового проката из непрерывно-литой заготовки, включающей высокотемпературный нагрев заготовки и прокатку в системе калибров "овал-круг" с промежуточными кантовками и регламентированными коэффициентами обжатия по ширине поперечного сечения заготовки (патент РФ N 2119394, кл. B 21 B 1/16, 1998 г., Бюл. N 27) - прототип.

Недостатком данного способа является то, что он, хотя и регламентирует коэффициенты обжатия по ширине калибра, но не исключает зон свободного уширения, которые способствуют образованию в овальных калибрах повышенных растягивающих напряжений на боковой поверхности и, как следствие, поверхностных трещин на готовых изделиях. Кроме того, в прототипе не указана скорость деформации, которая является одним из основных параметров при горячей прокатке титановых сплавов и определяет сопротивление деформации прокатываемого металла. Прутки из титановых сплавов, изготовленные по способу-прототипу, имели поверхностные дефекты и неоднородную структуру.

Задачей, на решение которой направлено изобретение, является получение круглых прутков из труднодеформируемых титановых сплавов горячей продольной прокаткой с высоким качеством поверхности и однородной структурой, удовлетворяющих требованиям российских и мировых стандартов.

Поставленная цель достигается тем, что в способе производства сортового проката, прокатку в валках с системой калибров "овал-круг" осуществляют со скоростью деформации 0,5-10 сек-1, причем отношение осей овального калибра равно b/h = 1,4-1,75, а радиус кривизны по высоте калибра меньше, чем диаметр задаваемой в калибр заготовки, где: b - горизонтальная ось калибра, мм; h - вертикальная ось калибра, мм. Кроме того, окружная скорость прокатки по дну калибра верхнего валка на 0,4-0,5% выше окружной скорости по дну калибра нижнего валка, а сортовой прокат производят из сплавов на основе титана.

Увеличение скорости деформации выше 10 сек-1 приводит к деформационному разогреву и вызывает структурную неоднородность в поперечном сечении прутков. Прокатка со скоростью ниже 0,5 сек-1 нерациональна, т.к. снижает производительность технологического процесса, а также приводит к захолаживанию металла и появлению дефектов на поверхности прутков в виде поперечных рванин.

Использование овального калибра с радиусом кривизны, меньшим диаметра задаваемой в калибр заготовки, позволяет использовать работу сил трения на боковых стенках калибра, а также боковое давление этих стенок на заготовку, вступающих в работу в начальной стадии деформирования и препятствующих развитию трещин на поверхности деформируемого металла.

При радиусе кривизны овального калибра, большем диаметра задаваемой в калибр заготовки, включение в работу боковых стенок калибра происходит после достижения определенной степени деформации, что способствует зарождению поверхностных трещин.

Использование овального калибра с отношением b/h > 1,75 создает высокую неоднородность деформации при прокатке такого раската в круглом калибре и затрудняет захват металла валками. При отношении осей калибра, менее 1,4 удерживать овальный раскат при прокатке в круглом калибре чрезвычайно трудно. Это приводит к сваливанию раската и нестабильности процесса прокатки.

Рассогласование скоростей между верхним и нижним валками на величину 0,4-0,5% создает небольшое превышение давления верхнего валка на заготовку по сравнению с нижним, что позволяет обойтись без верхних выводных проводок и исключает искривление заготовки в вертикальной плоскости. Превышение рассогласования скоростей валков более 0,5% приводит к значительному давлению металла на проводку и неустойчивому положению в калибре, что может привести к окову нижнего валка. Рассогласование менее 0,4% не обеспечивает достаточного верхнего давления на металл и требует установки верхней проводки для вывода заготовки из калибра.

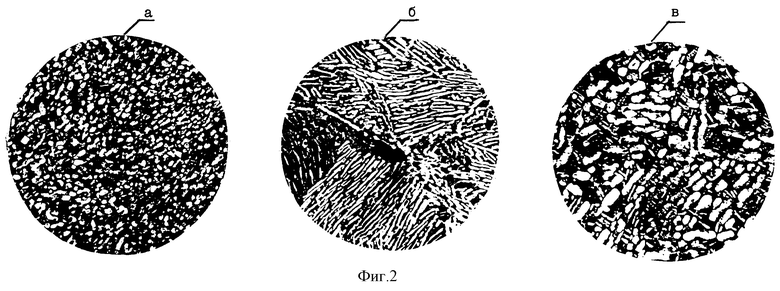

Изобретение иллюстрируется фотографиями. На фиг. 1 показана поверхность прутков, изготовленных по заявленному способу (a), известному способу по авт. свид. N 383481 (б) и способу-прототипу (в). На фиг. 2 приведена микроструктура прутков, изготовленных по заявленному способу (а), известному способу (б) и способу-прототипу (в).

Предлагаемый способ был опробован в промышленных условиях сортопрокатного цеха предприятия-заявителя при изготовлении опытной партии прутков диаметром 58 мм длиной 4000 мм из титанового сплава Вт20. Исходную заготовку диаметром 90 мм, имеющую β-структуру, нагрели в электрической печи до 960oC (на 40oC ниже температуры полного полиморфного превращения и прокатали на стане 450 на пруток диаметром 58 мм в системе калибров овал  со скоростью деформации 5,8-6,5 сек-1. При этом параметры овальных калибров были следующие:

со скоростью деформации 5,8-6,5 сек-1. При этом параметры овальных калибров были следующие:

(68 х 112 мм): b/h = 1,65, Rкр. = 80 мм < dзаг. = 90 мм;

(60 х 85 мм): b/h = 1,417, Rкр. = 50 мм < dзаг. = 75 мм;

(50 х 75 мм): b/h = 1,5, Rкр. = 50 мм < dзаг. = 65 мм,

где Rкр. - радиус кривизны овального калибра, мм;

dзаг. - диаметр задаваемой в калибр заготовки, мм.

Средняя вытяжка за проход составила μcp = 1,158.

Прокатка проходила устойчиво, без деформационных разогревов, без макро- и микродефектов. Полученные прутки имели гладкую ровную поверхность, без дефектов (фиг. 1а); микроструктура прутков мелкая, равноосная, отвечающая требованиям заказчика (фиг. 2а).

Для сравнения были изготовлены аналогичные прутки из титанового сплава Вт20 по известному способу по авт. свид. N 383481 (аналог). Поверхность прутков имела множество разрывов (фиг. 1б), а в микроструктуре были обнаружены дефекты в виде микропор (фиг. 2б).

Также были изготовлены прутки из сплава Вт20 по способу-прототипу. На прутках была обнаружена сетка трещин небольшой глубины (фиг. 1в). Микроструктура прутков крупнозернистая, неоднородная (фиг. 2в).

Таким образом, предлагаемый способ производства сортового проката позволяет получать сортовой прокат, в частности круглые прутки из сплавов на основе титана, высокого качества без поверхностных дефектов, с мелкой равноосной структурой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СОРТОВОГО ПРОКАТА ИЗ ТИТАНОВЫХ СПЛАВОВ | 1999 |

|

RU2175581C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ | 1999 |

|

RU2166388C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 2004 |

|

RU2273534C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПРУТКОВ ИЗ α+β ТИТАНОВЫХ СПЛАВОВ | 1997 |

|

RU2108876C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| СПОСОБ ПРОКАТКИ ПРУТКОВ ИЗ ПСЕВДО-β-ТИТАНОВЫХ СПЛАВОВ | 2000 |

|

RU2178014C1 |

| Способ реверсивной прокатки сплошных круглых профилей | 1991 |

|

SU1817709A3 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| СПОСОБ ПАКЕТНОЙ ПРОКАТКИ ТОНКИХ ЛИСТОВ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ | 2001 |

|

RU2201821C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ ЛИСТОВ ИЗ ПРОЧНЫХ И ВЫСОКОПРОЧНЫХ СПЛАВОВ | 2000 |

|

RU2179899C1 |

Использование: изобретение относится к сортопрокатному производству, и может быть применено при изготовлении круглых прутков из сплавов на основе титана, имеющих повышенное сопротивление пластической деформации. Задача изобретения заключается в обеспечении возможности изготовления круглых прутков из титановых сплавов высокого качества, без поверхностных дефектов, с мелкой равноосной структурой, соответствующих требованиям, предъявляемым заказчиком. Сущность изобретения: в способе производства сортового проката горячую прокатку осуществляют со скоростью деформации 0,5-10 с-1, причем отношение осей овального калибра равно b/h = 1,4-1,75, а радиус кривизны по высоте калибра меньше, чем диаметр задаваемой в калибр заготовки. Кроме того, окружная скорость прокатки по дну калибра верхнего валка на 0,4-0,5% выше окружной скорости по дну калибра нижнего валка, а сортовой прокат производят из сплавов на основе титана. Изобретение обеспечивает получение сортового проката без поверхностных дефектов, с мелкой равноосной структурой. 2 з.п. ф-лы, 2 ил.

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 1997 |

|

RU2119394C1 |

| Система калибров для прокатки круглых профилей | 1987 |

|

SU1475742A1 |

| Способ прокатки арматурных стержней | 1985 |

|

SU1242265A1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ И КАТАНКИ | 1991 |

|

RU2015752C1 |

| GB 1081950, 06.09.1967 | |||

| DE 1814238 C2, 19.05.1982. | |||

Авторы

Даты

2001-04-27—Публикация

1999-10-26—Подача