Изобретение относится к способу получения особо чистых теллуридных стекол с химическим составом, заданным с высокой точностью, и низким содержанием примеси кислорода, которые являются перспективными материалами для изготовления линз, оптических окон и волоконных световодов, работающих в спектральном диапазоне 2-20 мкм.

Важнейшим требованием, предъявляемым к таким стеклам, является высокая точность заданного состава и низкое содержание примеси кислорода. Значимые для практики свойства теллуридных стекол, такие как температура стеклования, кристаллизационная устойчивость, прозрачность в инфракрасном диапазоне и т. д. существенно зависят от их химического состава [M. Upadhyay, S. Murugavel, Correlation between crystallization, electrical switching and local atomic structure of Ge-Te glasses, J. Non-Cryst. Solids 368 (2013) 34-39; А.P. Velmuzhov, М.V. Sukhanov, А.D. Plekhovich, N.S. Zernova, М.F. Churbanov, Preparation and investigation of the properties of Ge25-xGaxTe75-yIy Glass System (x = 5, 10, 15, y = 0–6), J. Non-Cryst. Solids 503-504 (2019) 297–301]. В процессе дистилляционной очистки расплава, являющегося неотъемлемым этапом получения особо чистых теллуридных стекол, возможны отклонения состава стекол от заданного значения до нескольких атомных процентов. Это приводит к существенному изменению их свойств вплоть до полной непригодности для целевого практического применения. Примесь кислорода, химически связанного с теллуром и германием, имеет интенсивные полосы поглощения с максимумами на 8 и 12.5 мкм (Ge-O), 13.5 мкм (Te-O). Присутствие этой примеси существенно снижает оптическую прозрачность стекол.

Известен способ получения особо чистых теллуридных стекол [S. Zhang, X. Zhang, M. Barillot, L. Calvez, C. Boussard, B. Bureau, J. Lucas, V. Kirschner, G. Parent. Purification of Te75Ga10Ge15 glass for far infrared transmitting optics for space application, Opt. Mater. 32 (2010) 1055–1059], включающий дистилляцию теллура из ампулы с алюминием в вакуумируемый кварцевый реактор со смесью германия, галлия и алюминия, гомогенизирующее плавление шихты при температуре 700 °С в качающейся печи, закалку расплава в воду и отжиг.

Недостатком способа является то, что дистилляционной очистке подвергается только теллур. Алюминий, добавляемый для связывания примеси кислорода в ампулу с германием и галлием, активно взаимодействует со стенками кварцевого реактора. Это приводит к образованию и поступлению в стеклообразующий расплав примесей в виде частиц оксидов кремния, алюминия и их соединений. Эти частицы снижают прозрачность теллуридных стекол из-за рассеяния и поглощения излучения в среднем инфракрасном диапазоне [L.A. Ketkova, M.F. Churbanov, Heterophase inclusions as a source of non-selective optical losses in high-purity chalcogenide and tellurite glasses for fiber optics, J. Non-Crystal. Solids 480 (2018) 18-22]

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату, выбранным в качестве прототипа, является способ получения особо чистых теллуридных стекол [V.S. Shiryaev, A.P. Velmuzhov, M.F. Churbanov, A.D. Plekhovich, C. Boussard-Plédel, J. Troles, C. Conseil, V.G. Plotnichenko, Preparation and investigation of high purity Ge–Te–AgI glasses for optical application, Journal of Non-Crystalline Solids, 377 (2013 1–7], включающий плавление шихты, состоящей из теллура и германия, в вакуумированном кварцевом реакторе с добавлением алюминия, последующую двукратную дистилляцию стеклообразующего расплава при температуре 750 °С в приемник шихты, его гомогенизирующее плавление при 850 °С, закалку и отжиг стекла.

Преимуществом этого способа по сравнению с вышеописанным аналогом является то, что дистилляции подвергается стеклообразующий расплав, содержащий теллур и германий, а не отдельные компоненты шихты. Это позволяет получать стекла с более низким содержанием примеси кислорода на уровне 200 ppb.

Недостатком способа является существенное отклонение состава стекла от заданного значения. Это обусловлено тем, что теллурид германия(II), образующийся в процессе плавлении шихты, при дистилляции расплава испаряется с разложением [R. F. Brebrick, Partial Pressures and High-Temperature Thermodynamic Properties for the Germanium-Tellurium System, J. Phase Equilib. Diffus. 40 (2019) 291–305.] по реакции

Выделяющийся в ходе реакции германий в виду низкой летучести остается в испарителе. Это приводит к отклонению содержания германия в стекле в среднем на 3 ат. %. Такое отклонение существенно сказывается на температуре стеклования Tg и кристаллизационной устойчивости стекол, характеризуемой разностью температур начала кристаллизации стекла Tx и температуры стеклования. Отклонения Tg достигают 20 °С. Отклонения разности между Tx и Tg превышают 280 °С.

Техническая проблема, решаемая изобретением, – разработка способа получения особо чистых теллуридных стекол с химическим составом, заданным с высокой точностью, и низким содержанием примеси кислорода.

Технический результат от использования изобретения заключается в повышении точности химического состава теллуридных стекол и снижении содержания в них примеси кислорода, что позволяет получать материалы с заданными физико-химическими свойствами (температура стеклования, кристаллизационная устойчивость, коэффициент термического расширения и др.) и высокой прозрачностью в спектральном диапазоне 2-20 мкм.

Указанный технический результат достигается тем, что в способе получения особо чистых теллуридных стекол, включающем загрузку шихты, состоящей из теллура и германия, в реактор, плавление шихты с компонентом, связывающим примесь кислорода, дистилляцию стеклообразующего расплава в приемник шихты, его гомогенизирующее плавление, закалку и отжиг стекла, при дистилляции стеклообразующего расплава сначала проводят отгонку теллура в отдельную секцию реактора при температуре 500-600 °С, далее в приемник шихты дистиллируют теллурид германия(II) при температуре 725-800 °С, затем в приемник шихты дистиллируют отогнанный в отдельную секцию реактора теллур при температуре 500-700 °С.

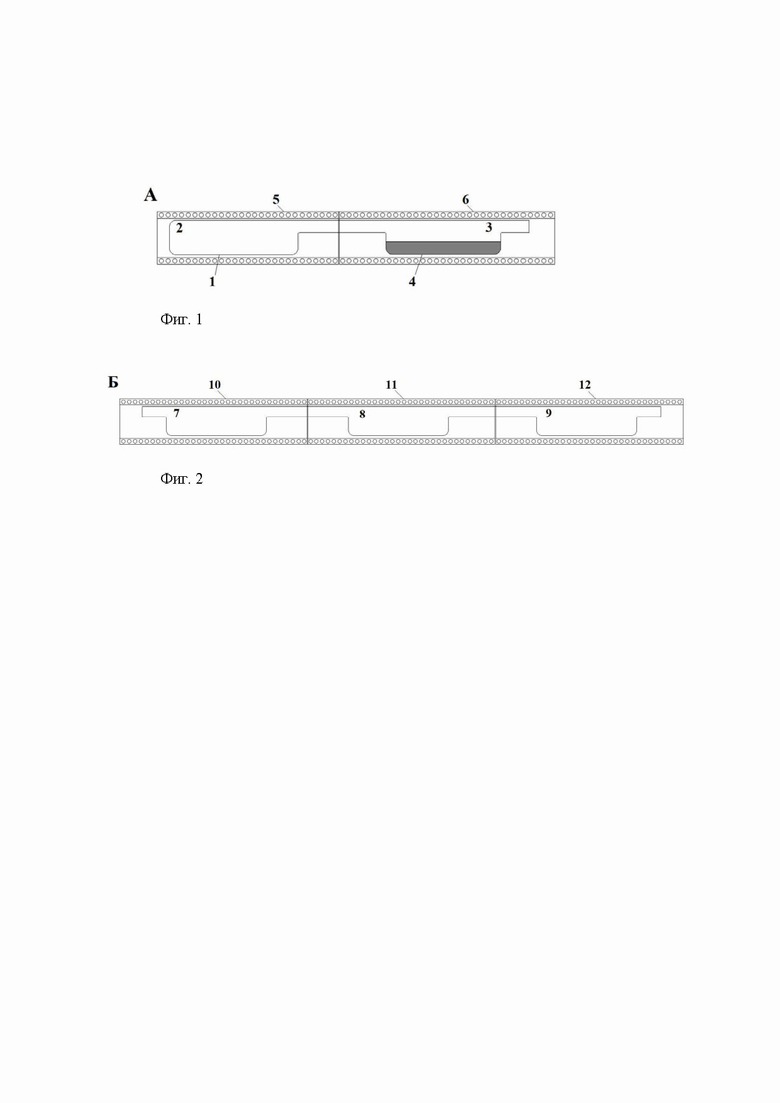

Изобретение поясняется нижеследующими примерами и чертежами, на которых изображены схемы установок для получения особо чистых теллуридных стекол.

На фиг.1 представлена схема первой установки A; на фиг.2 - схема второй установки Б.

Способ получения особо чистых теллуридных стекол может быть осуществлен с помощью двух установок. Первая установка (A) содержит вакуумируемый кварцевый реактор 1, состоящий из двух секций 2, 3 (с расплавом 4) и двух печей 5 и 6 (фиг. 1). Вторая установка (Б) состоит из приемника теллура 7, приемника теллурида германия(II) 8, приемника шихты 9 и печей 10, 11 и 12. (фиг.2).

Способ осуществляют следующим образом.

Для плавления шихты используют кварцевый реактор (1), состоящий из двух секций (2) и (3). В секции (3) проводят взаимодействие германия с теллуром, секция (2) необходима для последующего разделения теллура и теллурида германия(II). В секцию (3) реактора помещают заданное количество германия, теллура и компонента, связывающего примесь кислорода (алюминий, магний, редкоземельный элемент). Реактор (1) вакуумируют, запаивают, помещают в печи (5), (6) и проводят плавление шихты при температуре печей от 750 °С до 850 °С. При меньшей температуре плавления шихты возможно неполное взаимодействие германия с теллуром и неэффективное связывание примеси кислорода. При более высоких температурах может происходить взаимодействие компонентов шихты со стенками кварцевого реактора (1). Температура печи (5) должна быть не ниже температуры печи (6), во избежание конденсации компонентов расплава (4) в секции (2). В процессе плавления шихты получается стеклообразующий расплав, состоящий из теллурида германия(II) и теллура. Далее проводят отгонку теллура из расплава в секцию (2). Для этого секцию (3) охлаждают до температуры 500-600°С. При более высоких температурах совместно с теллуром начинается отгонка теллурида германия(II). При меньших температурах существенно возрастает длительность процесса. Секцию (2) охлаждают более чем на 100 °С ниже температуры секции (3). При более высоких температурах секции (2) существенно возрастает длительность отгонки теллура. По окончании процесса в секции (3) находится теллурид германия(II), в секции (2) – теллур. Реактор (1) со стороны секции (3) подпаивают к установке из кварцевого стекла для дистилляционной очистки расплава. Установка (Б) состоит из 2n-1 секций и печей, где n – заданное количество ступеней дистилляции. При однократной дистилляции установка состоит из одной секции (9) – приемника шихты, и одной печи (12). Установку (Б) вакуумируют. Секцию (3) реактора с теллуридом германия(II) нагревают до температуры от 725 °С (температура плавления GeTe) до 800 °С. При более высоких температурах дистилляционная очистка будет менее эффективной из-за высокой скорости испарения теллурида германия(II). При температурах ниже плавления GeTe вместо дистилляции будет происходить сублимация, которая является менее эффективной для очистки веществ от гетерогенных примесных включений. Печь (12) приемника шихты нагревают до температуры 200–400 °С во избежание конденсации легколетучих примесей. При более высоких температурах печи (12) возможна конденсация компонентов стеклообразующего расплава вне приемника шихты (9). При меньших температурах удаление легколетучих примесей малоэффективно. После полной дистилляции теллурида германия(II) в приемник шихты (9), нагревают секцию (2) реактора с теллуром до температуры от 500 до 700 °С. При более высоких температурах скорость загрузки теллура будет слишком большой для эффективного взаимодействия с германием. При меньших температурах существенно возрастает продолжительность процесса. Пары теллура, поступая в секцию (3) реактора (1), взаимодействуют с германием, который образовался при разложении теллурида германия(II)

1/2Te2 + Ge ⇄ GeTe.

Образующийся теллурид германия(II) конденсируется в приемнике шихты (9). После полной загрузки германия и теллура, приемник шихты (9) отпаивают и проводят гомогенизирующее плавление стеклообразующего расплава. Далее расплав закаливают, полученное стекло отжигают для снятия механических напряжений.

Для осуществления двукратной дистилляции стеклообразующего расплава установка (Б) состоит из трех печей (10)-(12) и трех последовательно спаянных секций: приемника теллура (7); приемника теллурида германия(II) (8); приемника шихты (9). После отгонки теллура из стеклообразующего расплава в секцию (2) реактора (1) проводят дистилляцию теллурида германия(II) из секции (3) в приемник теллурида германия(II) (8) при температура 725–800 °С. После полной загрузки теллурида германия(II) проводят дистилляцию теллура из секции (2) реактора (1) в приемник теллурида германия(II) (8) при температуре 500-600 °С. После исчерпания германия в секции (3) реактора (1) продолжают дистилляцию теллура, но его конденсацию проводят в приемник теллура (7). Таким способом вновь достигается пространственное разделение теллура и теллурида германия(II). Теллур находится в приемнике теллура (7), теллурид германия(II) – в приемнике теллурида германия(II) (8). Далее проводят последовательную дистилляцию теллурида германия(II) и теллура в приемник шихты (9), гомогенизирующее плавление стеклообразующего расплава, его закалку и отжиг стекла.

При большем числе ступеней дистилляции процесс повторяют многократно.

Для изготовления установок можно использовать трубки из кварцевого стекла отечественных марок ТК-1, ТКЭ и др. Для снижения содержания примеси OH-групп трубки предварительно прокаливают при 950 °С как описано в работе [A.P. Velmuzhov, M.V. Sukhanov, M.F. Churbanov, T.V. Kotereva, L.V. Shabarova, Y. Kirillov, Behavior of hydroxyl groups in quartz glass during heat treatment in the range 750–950°C, Inorg. Mater. 54(9) (2018) 925-930].

Описанный способ позволяет получать не только стекла двойной системы Ge-Te. При необходимости, после дистилляционной очистки расплава в секцию с шихтой могут быть добавлены дополнительные компоненты, входящие в состав теллуридного стекла.

Новым в способе является то, что при дистилляции стеклообразующего расплава сначала проводят отгонку теллура, затем последовательное испарение теллурида германия(II) и теллура и их раздельную конденсацию в случае многократной дистилляции. Это позволяет избежать потери германия за счет того, что германий, образующийся в процессе дистилляции стеклообразующего расплава, при пропускании паров теллура повторно превращается в теллурид германия(II) и конденсируется в приемнике шихты. Отсутствие потерь германия позволяет проводить многократную дистилляционную очистку стеклообразующего расплава с сохранением заданного химического состава стекла с высокой точностью. Многократная дистилляция позволяет существенно снизить содержание примеси кислорода в стеклах в растворенной форме в виде оксидов германия и теллура и в форме гетерогенных примесных включений (оксиды алюминия, кремния и других примесей).

Указанные отличительные признаки являются существенными, так как они необходимы и достаточны для достижения поставленной задачи – разработка способа получения особо чистых теллуридных стекол с химическим составом, заданным с высокой точностью, и низким содержанием примеси кислорода.

Пример 1.

Для получения 50 г стекла состава Ge20Te80 в секцию (3) кварцевого реактора помещают 6.226 г германия марки 5N, 43.734 г теллура марки 5N и 50 мг алюминия марки 4N (1000 массовых ppm). Реактор (1) вакуумируют, запаивают, помещают в печи (5) и (6), печи нагревают до 750 °С и выдерживают при этой температуре 5 часов. Далее секцию (3) реактора (1) со стеклообразующим расплавом охлаждают до 500 °С, секцию (2) – до 400 °С. При этом происходит испарение теллура из стеклообразующего расплава в секции (3) и его конденсация в секции (2) реактора. После отгонки теллура реактор подпаивают к установке (Б) из кварцевого стекла, состоящей из одной секции (9) – приемника шихты, помещенной в печь (12), и вакуумируют. Печь (6), в которой находится секция (3) с теллуридом германия(II), нагревают до 725 °С, печь (12) – до 200°С, и проводят дистилляцию GeTe в приемник шихты (9). После полной дистилляции GeTe в секции (3) остается некоторое количество германия. Далее секцию (2) реактора с теллуром нагревают до 500 °С и проводят дистилляцию теллура в приемник шихты (9). Пропускание паров теллура над остаточным германием приводит к образованию теллурида германия(II), который испаряется из секции (3) и конденсируется в приемнике шихты (9). Это обеспечивает полную загрузку германия в приемник шихты. По окончании дистилляции теллура приемник шихты (9) отпаивают, помещают в качающуюся печь, проводят гомогенизирующее плавление стеклообразующего расплава при температуре 800 °С в течение 5-ти часов. Далее расплав закаливают и отжигают полученное стекло.

Состав полученного стекла определяли методом атомно-эмиссионной спектрометрии с индуктивно связанной плазмой. Погрешность определения германия и теллура в стеклах не превышала 0.1 ат. %. Согласно результатам анализа, содержание германия в стекле составило 19.9 ат. %, теллура – 80.1 ат. %. Точность состава с учетом погрешности анализа составляет ± 0.2 ат. % при доверительной вероятности 95 %. Это в 15 раз меньше, чем в прототипе. Отклонение Tg и параметра Tx – Tg от значений для стандартного образца, полученного плавлением простых особо чистых веществ, не превышало ± 2 °С, что соответствует погрешности определения этих величин методом дифференциально-сканирующей калориметрии. Содержание примеси кислорода в форме оксида германия определяли методом ИК-Фурье спектрометрии. Использовали коэффициенты поглощения, приведенные в работе [J. Nishii, T. Yamashita, T. Yamagishi, Oxide impurity absorptions in Ge-Se-Te glass fibres, J. of Materials Science 24 (1989) 4293-4297]. Содержание примеси кислорода составило не более 10 массовых ppb (предел обнаружения методики). Это в 20 раз ниже, чем достигается в прототипе. Интенсивность полос поглощения Si-O и Al-O были ниже предела обнаружения.

Пример 2.

Для получения 50 г стекла состава Ge18Te82 в секцию (3) кварцевого реактора (1) помещают 5.550 г германия марки 5N, 44.450 г теллура марки 5N и 50 мг магния марки 4N (1000 массовых ppm). Реактор вакуумируют, запаивают, помещают в печи (5) и (6), нагревают до 850 °С и выдерживают при этой температуре 5 часов. Далее секцию (3) реактора со стеклообразующим расплавом охлаждают до 600 °С, секцию (2) – до 450 °С. При этом происходит испарение теллура из стеклообразующего расплава в секции (3) и его конденсация в секции (2) реактора. После отгонки теллура реактор подпаивают к установке (Б) из кварцевого стекла, состоящей из трех секций, помещенных в печи (10)-(12): секция (7) – приемник теллура; секция (8) – приемник теллурида германия(II); секция (9) – приемник шихты. Установку вакуумируют. Секцию (3) реактора с теллуридом германия(II) и приемник теллура (7) нагревают до 800 °С, приемник шихты (9) нагревают до 400 °С и проводят дистилляцию GeTe в приемник теллурида германия(II) (8). После полной дистилляции GeTe в секции (3) реактора остается некоторое количество германия. Секцию (2) реактора нагревают до 700 °С и проводят дистилляцию теллура. При этом в секции (3) реактора пары теллура реагируют с германием, образуется теллурид германия(II), который конденсируют в приемнике теллурида германия(II) (8). После полной загрузки германия, приемник теллура (7) охлаждают и дистиллируют в нее оставшееся количество теллура из секции (2) реактора. Реактор (1) отпаивают от установки. Нагревают приемник теллурида германия(II) (8) до 800 °С и проводят дистилляцию GeTe в приемник шихты (9). После полной загрузки теллурида германия(II) в приемнике теллурида германия(II) (8) вновь образуется некоторое количество германия ввиду частичного разложения GeTe при дистилляции. Приемник теллура (7) нагревают до 700 °С и проводят дистилляцию теллура в приемник шихты (9). При этом в приемнике теллурида германия(II) (8) пары теллура реагируют с германием, образуется теллурид германия(II), который конденсируют в приемнике шихты (9). После полной дистилляции теллура, приемник шихты (9) отпаивают, помещают в печь, проводят гомогенизирующее плавление стеклообразующего расплава при температуре 800 °С в течение 5-ти часов. Далее расплав закаливают и отжигают полученное стекло.

Согласно результатам анализа, содержание германия в стекле составило 17.8 ат. %, теллура – 82.2 ат. %. Точность состава с учетом погрешности анализа составляет ±0.3 ат. % при доверительной вероятности 95 %. Это в 10 раз меньше, чем в прототипе, несмотря на большее число ступеней дистилляции. Отклонение Tg и параметра Tx – Tg от значений для стандартного образца, полученного плавлением простых особо чистых веществ, не превышало ± 2 °С, что соответствует погрешности определения. Содержание примеси кислорода составило не более 10 массовых ppb. Это в 20 раз ниже, чем достигается в прототипе. Интенсивность полос поглощения Si-O и Al-O были ниже предела обнаружения.

Таким образом, предлагаемый способ получения особо чистых теллуридных стекол позволяет задавать состав стекол с погрешностью не более ±0.3 ат. % и на порядок снизить содержание в них примеси кислорода.

Исследование выполнено при финансовой поддержке Российского научного фонда (грант № 21-73-10104) и Научно-образовательного центра Нижегородской области «Техноплатформа 2035» в рамках соглашения № 16-11-2021/52.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ, СОДЕРЖАЩИХ ГАЛЛИЙ | 2021 |

|

RU2770494C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ | 2023 |

|

RU2810665C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ, СОДЕРЖАЩИХ ЙОДИД СЕРЕБРА | 2022 |

|

RU2781425C1 |

| Способ получения особо чистых халькогенидных стекол | 2018 |

|

RU2698340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ ГЕРМАНИЙ-СЕЛЕН | 2017 |

|

RU2648389C1 |

| Способ получения особо чистых стекол системы германий - сера - йод | 2016 |

|

RU2618257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ТУГОПЛАВКИХ ХАЛЬКОЙОДИДНЫХ СТЕКОЛ | 2011 |

|

RU2467962C1 |

| ПЛАЗМОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ СИСТЕМЫ As-S И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2015 |

|

RU2585479C1 |

| ОСОБО ЧИСТЫЙ СУЛЬФИДНО-МЫШЬЯКОВЫЙ МАТЕРИАЛ ДЛЯ СИНТЕЗА ВЫСОКОПРОЗРАЧНЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2450983C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТЫХ ХАЛЬКОЙОДИДНЫХ СТЕКОЛ | 2014 |

|

RU2579096C1 |

Изобретение относится к способу получения особо чистых теллуридных стекол с химическим составом, заданным с высокой точностью, и низким содержанием примеси кислорода, которые являются перспективными материалами для изготовления линз, оптических окон и волоконных световодов, работающих в спектральном диапазоне 2-20 мкм. Способ получения особо чистых теллуридных стекол включает загрузку в реактор шихты, состоящей из теллура и германия, плавление шихты с компонентом, связывающим примесь кислорода, дистилляцию стеклообразующего расплава в приемник шихты, его гомогенизирующее плавление, закалку и отжиг стекла. При дистилляции стеклообразующего расплава сначала проводят отгонку теллура в отдельную секцию реактора при температуре 500-600°С, далее в приемник шихты дистиллируют теллурид германия(II) при температуре 725-800°С, затем в приемник шихты дистиллируют отогнанный в отдельную секцию реактора теллур при температуре 500-700°С. Технический результат заключается в повышении точности химического состава теллуридных стекол и снижении содержания в них примеси кислорода, что позволяет получать материалы с заданными физико-химическими свойствами и высокой прозрачностью в спектральном диапазоне 2-20 мкм. 2 пр., 2 ил.

Способ получения особо чистых теллуридных стекол, включающий загрузку шихты, состоящей из теллура и германия, в реактор, плавление шихты с компонентом, связывающим примесь кислорода, дистилляцию стеклообразующего расплава в приемник шихты, его гомогенизирующее плавление, закалку и отжиг стекла, отличающийся тем, что при дистилляции стеклообразующего расплава сначала проводят отгонку теллура в отдельную секцию реактора при температуре 500-600°С, далее в приемник шихты дистиллируют теллурид германия(II) при температуре 725-800°С, затем в приемник шихты дистиллируют отогнанный в отдельную секцию реактора теллур при температуре 500-700°С.

| BREBRICK R.F., "Partial Pressures and High-Temperature Thermodynamic Properties for the Germanium-Tellurium System", Journal of Phase Equilibria & Diffusion, Vol | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ, СОДЕРЖАЩИХ ГАЛЛИЙ | 2021 |

|

RU2770494C1 |

| Способ получения особо чистых халькогенидных стекол | 2018 |

|

RU2698340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ ХАЛЬКОГЕНИДНЫХ СТЕКОЛ, СОДЕРЖАЩИХ ЙОДИД СЕРЕБРА | 2022 |

|

RU2781425C1 |

| CN 101891386 A, 24.11.2010 | |||

| JP 58120538 A, 18.07.1983. | |||

Авторы

Даты

2023-11-14—Публикация

2023-07-13—Подача