Область техники

Изобретение относится к технике переработки листовых заготовок из термопластов, а именно, к способу формования листового пластика, выполненного из на основе акрилонитрил-бутадиен-стирола, или акрила, или полиэстера, или полистирола, или пвх, и может быть использовано в любой отрасли машиностроения, в частности, для получения корпусов приборов (в том числе, радаров), декоративных и защитных элементов выпуклой формы с радиуснымиизгибами и других средств.

Уровень техники

Известен способ формования ударостойких прозрачных полимерных листов(М.М. Гудимов, Б.В. Перов. Органическое стекло. М., Химия, 1981, с. 160), включающий нагревание листа и последующее формование между формующими элементами с использованием изгибающих усилий. При этом формование осуществляют в две стадии: сначала полимерный лист изгибают до одинарной (цилиндрической) кривизны; затем гнутый лист защемляют в контурные рамки и формуют до окончательной сложной формы методом пневмо- или вакуум-формования.

Недостатком известного способа являются его большие трудоемкость и энергоемкость. Кроме того, известный способ не обеспечивает воспроизводимости деталей с выпуклым закрытым контуром и радиусными изгибами.

Известен способ формования ударостойких прозрачных полимерных листов (Патент WO 03/016025, МПК В29С 51/08, опубл. 27.02.2003), включающий размещение полимерного листа между формующими элементами в виде двух контурных полуформ с защемлением его между ними, нагревание и последующее формование с использованием изгибающих усилий путем создания вакуума в одной из полуформ.

Недостатком известного способа является тот факт, что при его использовании отсутствует возможность получения точно заданной сложной кривизны поверхности полимерных листов. Кроме этого, защемление полимерного листа между двумя полуформами неизбежно приводит к значительному растяжению его в процессе формования, а следовательно, к его неравномерному уменьшению толщины по площади листа.

Наиболее близким к изобретению является способ формования ударостойких прозрачных полимерных листов (Патент RU2527463, МПК В29С 51/08, опубл. 27.08.2014), включающий размещение листа между формующими элементами, нагревание и последующее формование с использованием изгибающих усилий на нагретый лист, при этом на формующих элементах размещают лист из поликарбоната, в качестве формующих элементов используют силикатные стекла с заданной кривизной поверхности, эквидистантные друг относительно друга, а перед нагреванием создают изгибающие усилия на поликарбонатном листе путем равнораспределенной механической нагрузки.

Недостатком известного способа является ограниченная область применения, а именно, отсутствие возможности его применения для изготовления деталей с выпуклым контуром заданной формы.

Сущность изобретения

Основной технической задачей заявляемого изобретения является создание способа для изготовления пластиковых элементов с выпуклым контуром заданной формы с равномерным распределением пластика по контуру изготавливаемой детали.

Техническим результатом является расширение функциональных возможностей.

Технический результат достигается тем, что в способе изготовления пластиковых элементов с выпуклым контуром заданной формы, включающем размещение листа пластика на поверхности термостойкого материала с низкой адгезией, нагревание, придание формы при помощи формующего элемента, инерционное охлаждение и снятие изготавливаемого элемента с формирующего элемента, согласно предложенному решению, термостойкий материал располагают на ровной поверхности, над листом пластика устанавливают формирующий элемент, который выполнен ввиде формообразующей оправки заданной формы, полностью соответствующей внутренней поверхности изготавливаемого элемента, и такой, что оправка не оказывает давления на лист пластика, а формирование осуществляют за счет оборачивания разогретого листа пластика и последующей его фиксации вокруг формообразующей оправки при помощи использования термостойкого материала и зажимных приспособлений.

В частном случае выполнения, формирующая оправка выполнена с замкнутым контуром.

Краткое описание чертежей

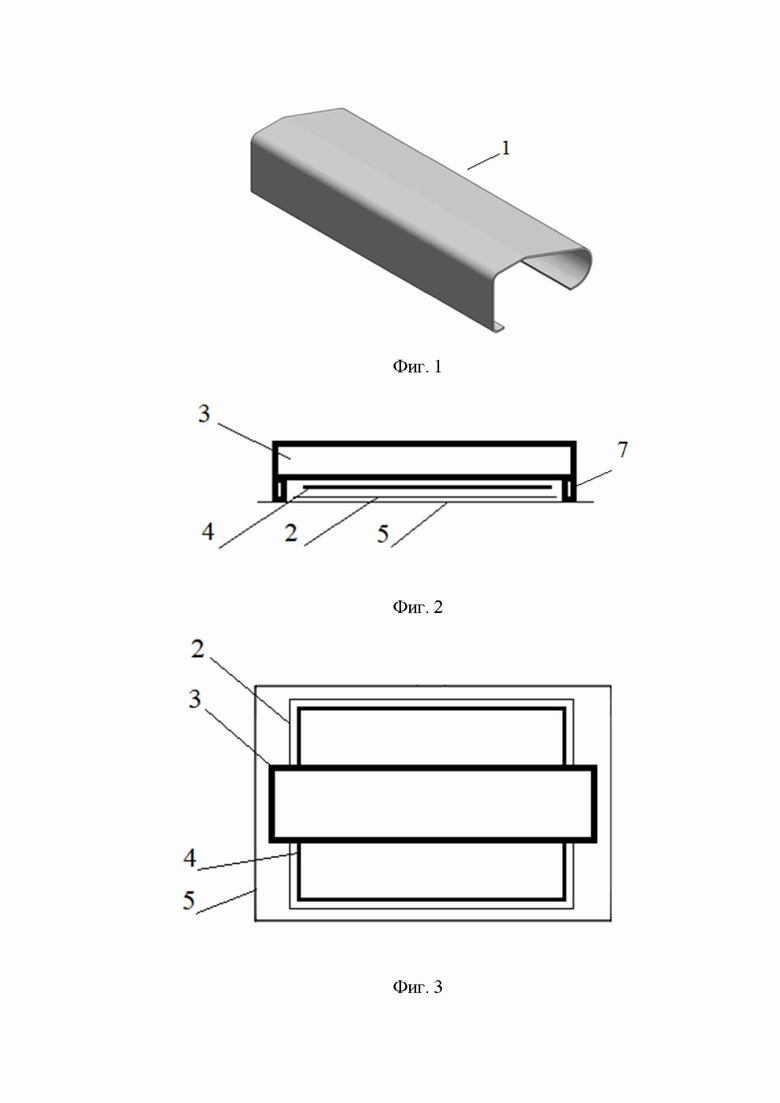

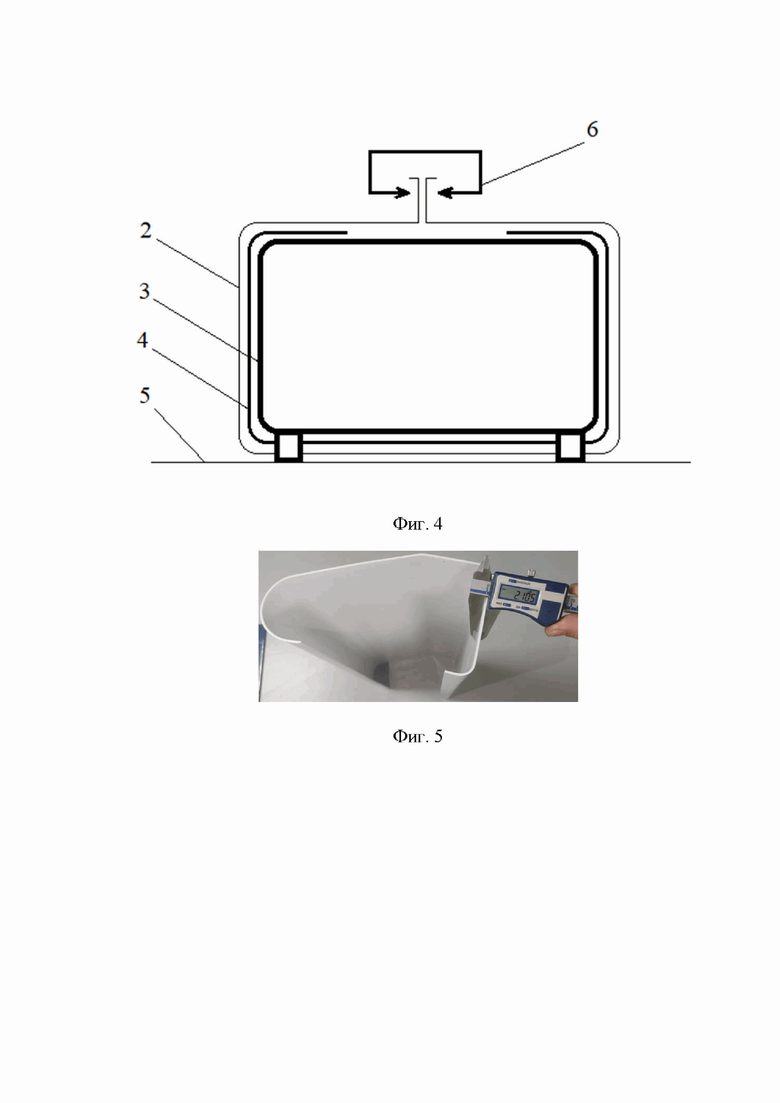

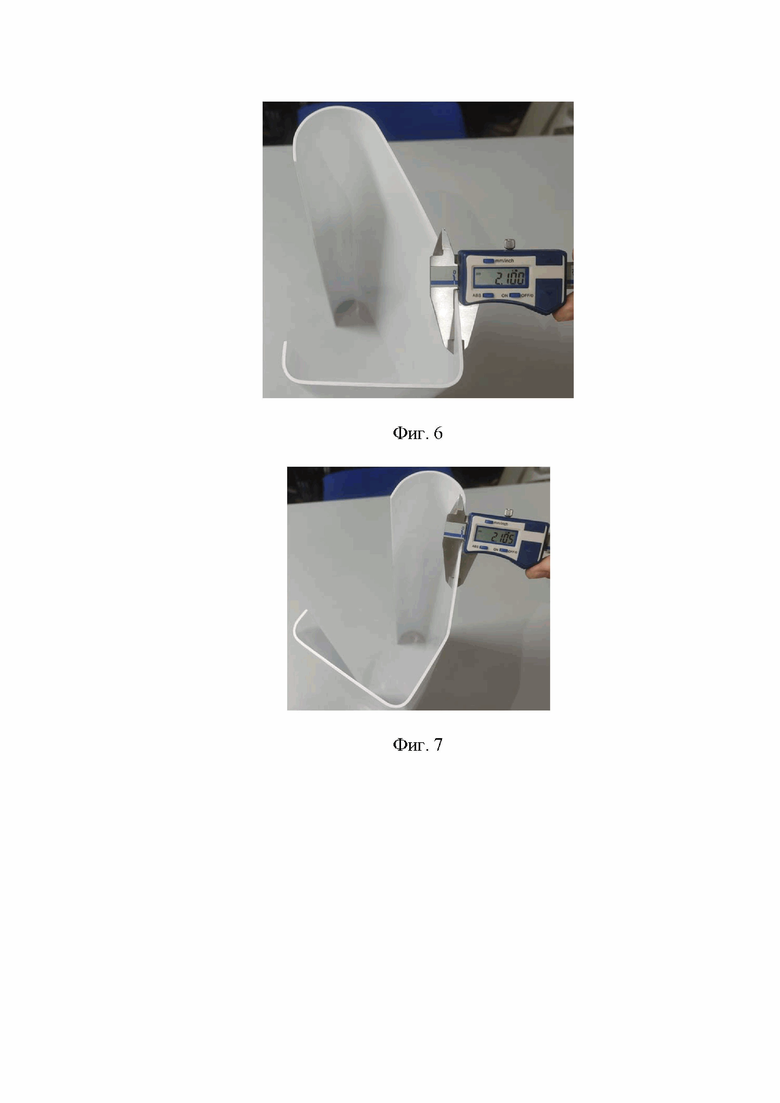

Конкретный пример выполнения изготавливаемого элемента согласно заявляемому способу с использованием формирующей оправки с замкнутым контуром демонстрируется рисунками, где на фиг. 1 представлен общий внешний вид одного из вариантов изготавливаемого элемента, на фиг. 2, фиг. 3 – схематично представлены вид сбоку и сверху при реализации способа на этапе до формирования изготавливаемого элемента; фиг. 4 – схематично представлен вид сбоку при реализации способа на этапе формирования изготавливаемого элемента, фиг. 5–фиг. 7 представлены результаты измерений толщины готового элемента, выполненные в разных его точках измерений, где обозначены:

1 – изготавливаемый элемент;

2 – термостойкий материал;

3 – формообразующая оправка;

4 – лист пластика;

5 – ровное основание;

6 – зажимное приспособление;

7 – подставка.

Осуществление заявляемого изобретения

Заявленный способ для изготовления элемента (фиг. 1) реализуется следующим образом.

На основании 5 с ровной жесткой поверхностью располагают оберточный термостойкий материал 2 с низкой адгезией и таких размеров, что они выступают за габариты развертки изготавливаемого элемента 1, поверх которого укладывают лист 4 пластика толщиной, равной требуемой толщине материала в изготавливаемом элементе 1 (в данном примере около 2 мм). После этого над листом 4 пластика устанавливают формообразующую оправку 3 с выпуклым замкнутым контуром заданной формы, полностью соответствующую внутренней поверхности изготавливаемого элемента 1, таким образом, что оправка не оказывает никакого давления на лист 4 пластика и не зажимает оберточный материал 2 (фиг. 2, фиг. 3). Это происходит благодаря тому, что оправка установлена на подставки 7, установленные на основании 5. Собранный пакет размещают в печи, нагретой до температуры 120±5°C в течение пяти минут, при этом время нагревания зависит от габаритов листа 4 пластика. Затем при помощи оберточного термостойкого материала 2 разогретый лист 4 пластика оборачивают вокруг формообразующей оправки 3 и фиксируют при помощи зажимных приспособлений, выполненных в виде струбцин6 (фиг. 4).Далее сформованный изготавливаемый элемент 1 охлаждают на формирующей оправке 3 в печи со скоростью 1°С/мин до температуры не выше 70±5°C, для исключения возникновения внутренних напряжений в готовом элементе 1. После остывания, сформированный в готовый элемент 1 лист 4 пластика освобождают от струбцин 6 и снимают с оправки 3.

Таким образом, в заявляемом способе на твердый, не разогретый лист 1 пластика не оказывают никаких механических усилий, также его ничем не зажимают, а при формовании изготавливаемого элемента 1 не используют никакого дополнительного оборудования, вакуумной установки или дополнительных оснасток.

Использование формообразующей оправки 3 с заданной поверхностью, полностью соответствующей внутренней поверхности изготавливаемого элемента 1 указанным способом, обеспечивает получение готовых деталей из листов пластика с точно заданным контуром поверхности и без изменения толщины пластика по всей поверхности готовой детали, что поясняется результатами измерений, проведенными при помощи штангенциркуля ШЦЦ-I-125-0,01 ГОСТ 166-89 и приведенных на фото (фиг. 5-фиг. 7), где видно, что толщина в разных точках измерения по контуру готового элемента 1 для радиолокатора составляет 2 мм с допуском ±0,1 мм, что позволяет обеспечить корректную работоспособность прибора, потому что постоянная величина толщины не оказывает влияния на технические характеристики, от которых зависят показатели радиопрозрачности изготавливаемого корпуса прибора.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО ИЗДЕЛИЯ | 2012 |

|

RU2495745C1 |

| Способ формования изделий из полимерных материалов | 2018 |

|

RU2719838C1 |

| ПОДКРЫЛОК С ШУМОИЗОЛЯЦИЕЙ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2597751C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПЛАСТМАССОВОГО ИЗДЕЛИЯ ИЗ САМОУПРОЧНЯЮЩЕГОСЯ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И ИЗГОТОВЛЕННОЕ ПЛАСТМАССОВОЕ ИЗДЕЛИЕ | 2005 |

|

RU2377126C2 |

| Способ изготовления декоративно-художественного объемного изделия с помощью 3D ручки | 2019 |

|

RU2711710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНОЙ ТРЕХСЛОЙНОЙ КОМПОЗИТНОЙ ПАНЕЛИ | 2017 |

|

RU2685218C1 |

| Композитный демпфирующий элемент и способ его изготовления | 2018 |

|

RU2717270C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПАКОВКИ С УВЕЛИЧЕННЫМИ БАРЬЕРНЫМИ СВОЙСТВАМИ | 2020 |

|

RU2756338C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО ИЛИ БИПЛАСТИКОВОГО ИЗДЕЛИЯ ИНЖЕКЦИЕЙ РАСПЛАВА ПЛАСТИКА ЧЕРЕЗ СТЕНКУ АРМАТУРЫ | 2011 |

|

RU2467875C1 |

| ПРЕФОРМА ДЛЯ ПРОИЗВОДСТВА ПЛАСТИКОВЫХ ЕМКОСТЕЙ СПОСОБОМ ДВУХЭТАПНОГО ФОРМОВАНИЯ С РАЗДУВОМ И ВЫТЯЖКОЙ | 2010 |

|

RU2540301C2 |

Изобретение относится к технике переработки листовых заготовок из термопластов, а именно, к способу формования листового пластика, выполненного на основе акрилонитрил-бутадиен-стирола, или акрила, или полиэстера, или полистирола, или пвх, и может быть использовано в любой отрасли машиностроения, в частности, для получения корпусов приборов (в том числе, радаров), декоративных и защитных элементов выпуклой формы с радиусными изгибами и других средств. Предложен способ изготовления пластиковых элементов с выпуклым контуром заданной формы, включающий размещение листа пластика на поверхности термостойкого материала с низкой адгезией, нагревание, придание формы при помощи формующего элемента, инерционное охлаждение и снятие изготавливаемого элемента с формирующего элемента, при этом термостойкий материал располагают на ровной поверхности, над листом пластика устанавливают формирующий элемент, который выполнен в виде формообразующей оправки заданной формы, полностью соответствующей внутренней поверхности изготавливаемого элемента, и такой, что оправка не оказывает давления на лист пластика, а формирование осуществляют за счет оборачивания разогретого листа пластика и последующей его фиксации вокруг формообразующей оправки при помощи использования термостойкого материала и зажимных приспособлений. Способ обеспечивает получение готовых деталей из листов пластика с точно заданным контуром поверхности и без изменения толщины пластика по всей поверхности готовой детали. Техническим результатом является расширение функциональных возможностей. 1 з.п. ф-лы, 7 ил.

1. Способ изготовления пластиковых элементов с выпуклым контуром заданной формы, включающий размещение листа пластика на поверхности термостойкого материала с низкой адгезией, нагревание, придание формы при помощи формующего элемента, инерционное охлаждение и снятие изготавливаемого элемента с формирующего элемента, отличающийся тем, что термостойкий материал располагают на ровной поверхности, над листом пластика устанавливают формирующий элемент, который выполнен в виде формообразующей оправки заданной формы, полностью соответствующей внутренней поверхности изготавливаемого элемента, и такой, что оправка не оказывает давления на лист пластика, а формирование осуществляют за счет оборачивания разогретого листа пластика и последующей его фиксации вокруг формообразующей оправки при помощи использования термостойкого материала и зажимных приспособлений.

2. Способ изготовления пластиковых элементов с выпуклым контуром заданной формы по п. 1, отличающийся тем, что формирующая оправка выполнена с замкнутым контуром.

| СПОСОБ ФОРМОВАНИЯ УДАРОСТОЙКИХ ПРОЗРАЧНЫХ ПОЛИМЕРНЫХ ЛИСТОВ | 2013 |

|

RU2527463C1 |

| Способ штамповки листовых материалов и устройство для его осуществления | 1986 |

|

SU1727521A3 |

| WO 2003016025 A1, 27.02.2003 | |||

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ГЛУБОКОЙ ВЫТЯЖКИ из ПОЛИМЕРНОГО МАТЕРИАЛА | 0 |

|

SU272529A1 |

| SU 1459139 A1, 27.05.1999 | |||

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ЛИСТОВЫХ ТЕРМОПЛАСТОВ | 2007 |

|

RU2348527C1 |

Авторы

Даты

2023-11-15—Публикация

2023-09-27—Подача