Изобретение относится к области изготовления пластиковых изделий литьем в форму под давлением, а более конкретно к литью металлопластиковых и бипластиковых изделий с тонкостенной арматурой - основой изделия.

Предлагаемое изобретение может быть использовано для изготовления по меньшей мере двухслойных укупорочных колпачков.

Известен способ изготовления металлопластиковой укупорочной крышки для жестяной банки (SU 1634593). Данный способ осуществляют за несколько технологических стадий, заключающихся в том, что на жестяной листовой материал контактным методом с помощью валов литографической машины наносят уплотнительную полимерную пасту с заданным расположением оттисков. Лист с уплотнительной полимерной пастой подсушивают в горизонтальной сушильной печи. После подсушивания листовой материал сначала раскраивают и образуют заготовку основы изделия, а затем осуществляют штамповку заготовки основы изделия и изготовление готового изделия с требуемой геометрией расположения уплотнительной пасты.

Так как указанный способ осуществляют за несколько технологических стадий, то требуются перемещения листового материала с уплотнительной полимерной пастой для осуществления различных этапов данного способа. Это усложняет и удорожает данный способ. При этом даже наличие этапа подсушивания не обеспечивает надежных укупорочных свойств готовому изделию из-за плохой адгезии уплотнительной полимерной пасты к внутренней поверхности этой основы.

Известен способ изготовления металлопластикового укупорочного колпачка (заявка Франции №2762304), содержащего металлической основу изделия, на внутренней поверхности боковой стенки которой зафиксирован внутренний пластиковый слой, представляющий собой пластиковую втулку. Указанный колпачок предназначен для укупорки бутылок с напитками. Данный способ осуществляют за несколько технологических стадий, заключающихся в том, что сначала с использованием, например, штамповки раздельно изготавливают заготовку металлической основы изделия и пластиковую втулку. Размещают в заготовке основы изделия предварительно изготовленную пластиковую втулку, а затем путем термообработки под давлением создают сцепление указанной втулки и заготовки основы изделия для фиксации указанной втулки. После чего осуществляют обработку полученного изделия для придания ему заданной формы.

Так как указанный способ осуществляют за несколько технологических стадий, то, как и в описанном выше способе, требуются различные перемещения частей готового изделия от одного оборудования к другому для осуществления различных этапов данного способа. Это усложняет и удорожает данный способ. Кроме того, так как заготовку металлической основы изделия и пластиковую втулку изготавливают раздельно, а затем осуществляют фиксацию втулки на внутренней поверхности заготовки основы изделия, происходит недостаточно качественное сцепление указанной втулки и заготовки основы изделия.

Известен способ изготовления металлопластикового или бипластикового изделия (RU 2384409), включающий предварительное изготовление заготовки основы изделия из металла или пластика, размещение заготовки основы изделия в матрице, имеющей внутреннюю поверхность, соответствующую конфигурации наружной поверхности готового изделия, и изготовление готового изделия, которое осуществляют за одну технологическую стадию, включающую одновременное изготовление основы изделия, формирование, размещение и фиксацию внутреннего пластикового элемента и образование готового изделия. При этом изготовление готового изделия осуществляют за одну технологическую стадию, при которой внутренний пластиковый элемент образуют одновременно с его размещением в заготовке основы изделия. Для чего заготовку помещают в матрицу, вводят в нее пуансон с образованием между поверхностью пуансона и внутренней поверхностью заготовки зазора, конфигурация и толщина которого приспособлены для формирования и фиксации в заготовке заданного внутреннего пластикового элемента. Подают в образованный зазор расплав пластика под давлением, обеспечивающим формирующее усилие пластика и осуществление одновременного обжатия указанной заготовки в матрице до формирования основы изделия. При этом одновременно образуют внутренний пластиковый элемент и осуществляют его фиксацию в сформированной основе изделия.

Так как указанный способ осуществляют за одну технологическую стадию упрощается технология получения готового изделия и улучшается качество сцепления внутреннего пластикового элемента и основы изделия. Кроме того, появляется возможность формирования готового изделия с внутренним пластиковым элементом различной конфигурации.

Несмотря на явные преимущества указанный способ имеет ограничение в применении, так как в центральной части пуансона расположен инжектор с нагревателем, который занимает большой объем, что создает значительные ограничения при изготовлении сложных элементов конструкции внутри изделия, например, резьбовых ребер, защелок, фиксаторов и других. Кроме того, отсутствие свободного объема не позволяет создать эффективную систему охлаждения инжектора внутри пуансона.

Наличие инжектора с нагревателем и системой охлаждения в центральной части пуансона не позволяет организовать сложные движения пуансона при извлечении из готового изделия, например выкручивание пуансона из пластиковой части с внутренней резьбой.

Эти ограничения в использовании указанного способа особенно важны при изготовлении небольших изделий, например металлопластиковых колпачков для бутылок.

В основу настоящего изобретения поставлена задача создать способ инжекции расплава пластика с наружной стороны основы изделия, например алюминиевого колпачка.

Эта задача решена созданием способа инжекции расплава полимера через тонкую стенку основы изделия, например, алюминиевого колпачка, за счет того, что помещают заготовку основы изделия в матрицу, имеющую внутренний стержень, образуют зазоры между наружной формообразующей поверхностью стержня и внутренней поверхностью заготовки основы изделия, а также между внутренней формообразующей поверхностью матрицы, крышки и наружной поверхностью заготовки основы изделия, причем в центре торцевой поверхности стержня создают опорную и уплотняющую поверхности, полость инжекции и каналы, соединяющие полость инжекции и полости стержня для размещения пластика, причем на опорной поверхности стержня создают острую кромку, перемещают инжектор в направлении пуансона, производят деформацию центральной части тонкой стенки заготовки основы изделия и прижимают наружную поверхность инжектора, например сферическую, к центральной противолежащей уплотняющей поверхности стержня, например конической, через тонкую стенку заготовки основы изделия, например алюминиевого колпачка, подают расплав пластика под давлением в полость инжекции инжектора, давлением пластика прижимают стенку заготовки основы изделия к центральной опорной поверхности стержня матрицы, давлением расплава пластика деформируют тонкую стенку основы изделия в свободную полость инжекции стержня и разрезают тонкую стенку основы изделия на острой кромке опорной поверхности стержня, передают через отверстие разреза в заготовке основы изделия расплав пластика в полость инжекции стержня, а из него через каналы в полость стержня, формирующую внутреннее устройство пластиковой части изделия, заполняют зазор расплавом пластика, создают давление расплава пластика в зазоре между наружной формообразующей поверхностью стержня и внутренней поверхностью заготовки основы изделия, деформируют стенки заготовки основы изделия, прижимают наружную поверхность заготовки основы изделия к внутренней формообразующей поверхности матрицы, копируют наружной поверхностью основы изделия внутреннюю формообразующую поверхность матрицы, формируют наружные поверхности основы изделия, закрепляют пластиковую часть в основе изделия.

Использование предлагаемого изобретения позволяет организовать инжекцию расплава пластика через тонкую стенку заготовки основы изделия, создать сложные элементы конструкции внутри изделия, например, резьбовые ребра, защелки, фиксаторы, создать эффективную систему охлаждения внутри стержня матрицы, произвести сложные движения стержня при извлечении из готового металлопластикового или бипластикового изделия, например выкручивание стержня из пластиковой части колпачка, имеющей внутреннюю резьбу.

Полезно в качестве основы изделия использовать металлическую или полимерную заготовку из соответственно например алюминия и полипропилена соответственно. Для лучшего понимания изобретения ниже приведен конкретный пример его выполнения со ссылками на прилагаемые чертежи, на которых:

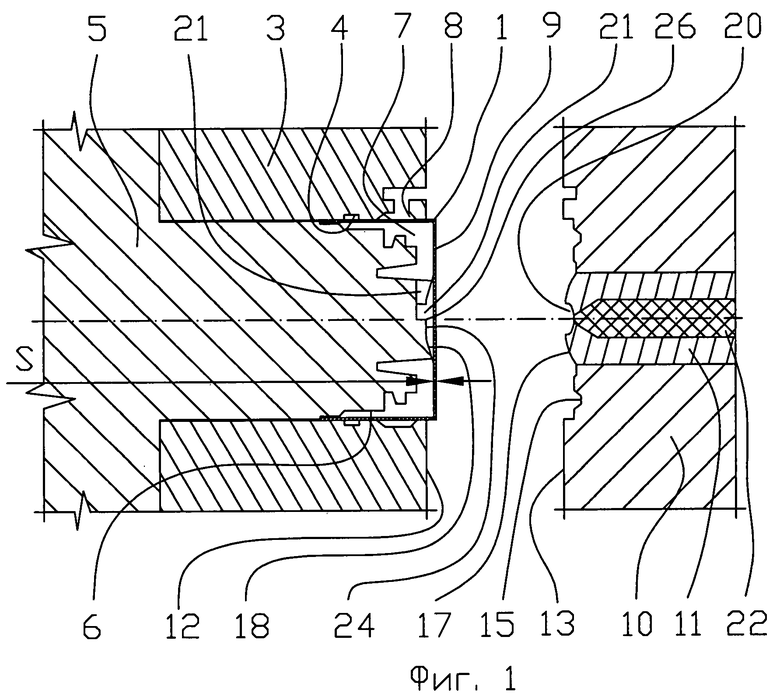

фиг.1 схематично изображает исходное положение средства для осуществления предлагаемого способа инжекции расплава пластика в форму через тонкую стенку основы изделия в виде алюминиевого колпачка, согласно изобретению, продольный разрез;

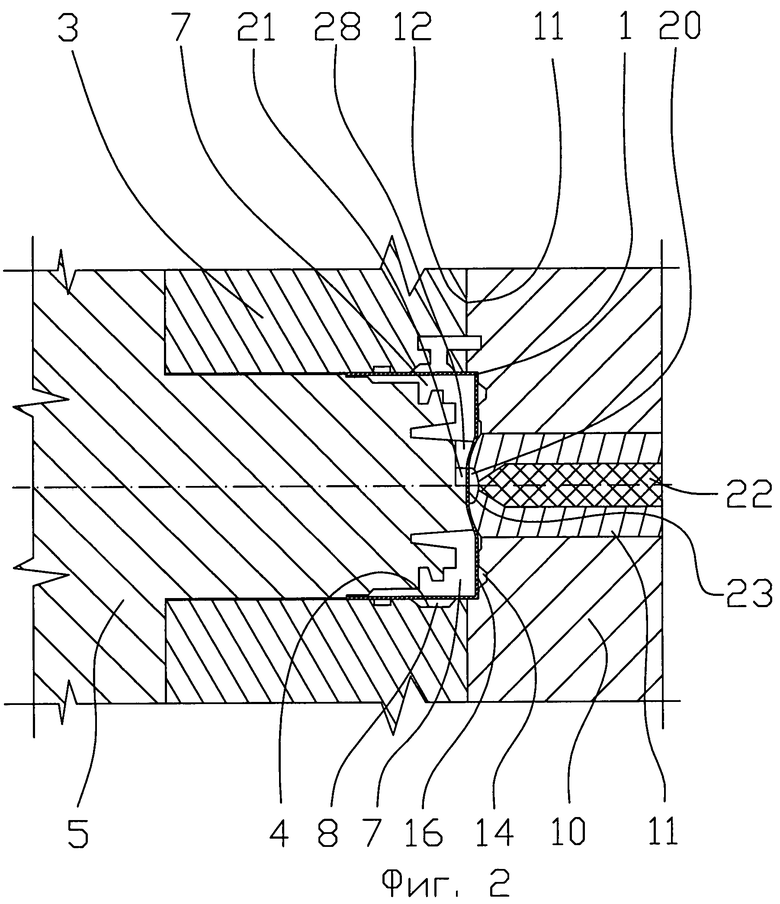

фиг.2 схематично изображает положение перед инжекцией пластика средства для осуществления предлагаемого способа инжекции расплава пластика в форму через тонкую стенку основы изделия в виде алюминиевого колпачка, согласно изобретению, продольный разрез;

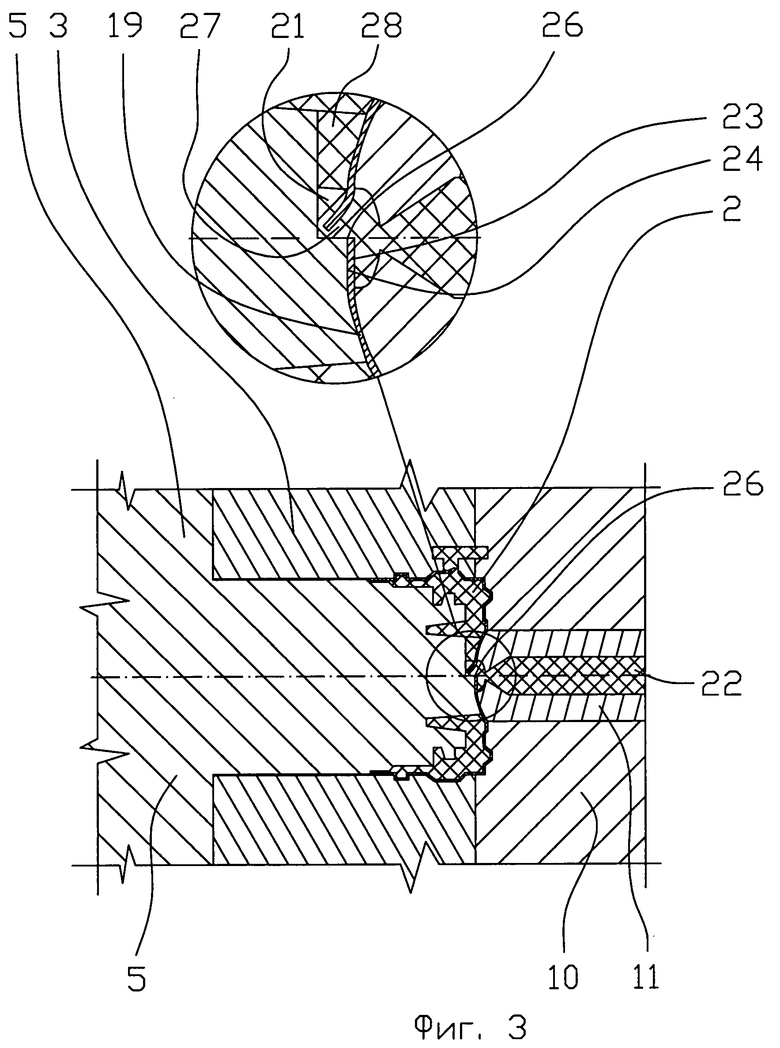

фиг.3 схематично изображает положение после инжекции пластика средства для осуществления предлагаемого способа инжекции расплава пластика в форму через тонкую стенку основы изделия в виде алюминиевого колпачка, согласно изобретению, продольный разрез;

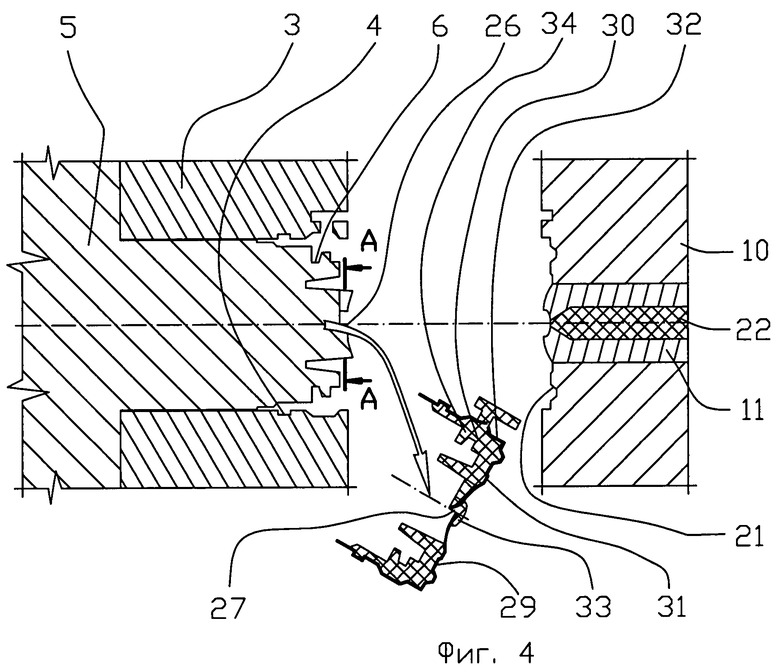

фиг.4 схематично изображает форму и после осуществления предлагаемого способа инжекции расплава пластика в форму через тонкую стенку основы изделия в виде алюминиевого колпачка и извлечения готового изделия, согласно изобретению, продольный разрез;

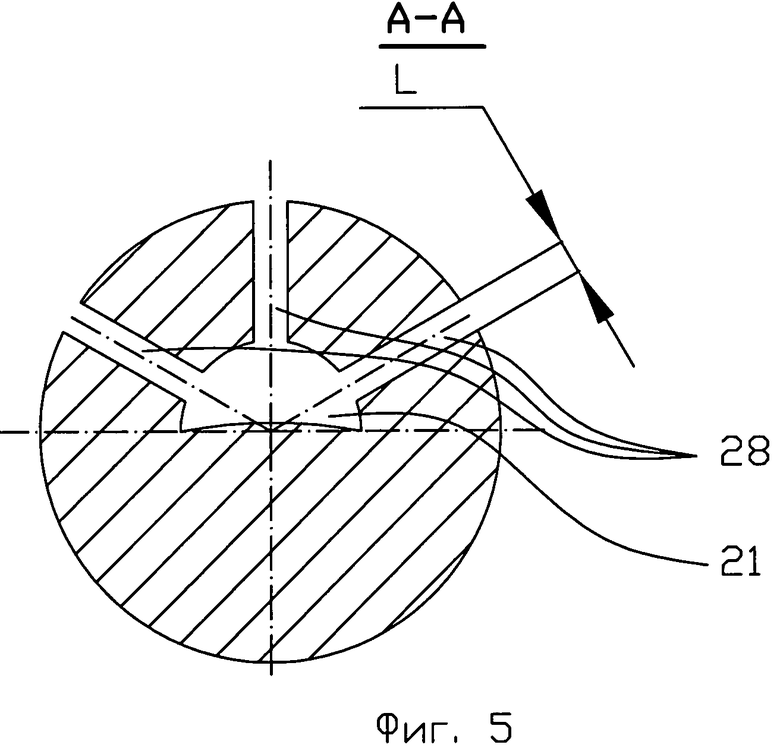

фиг.5 схематично изображает разрез по стрелкам в увеличенном масштабе внутренней части матрицы для осуществления предлагаемого способа инжекции расплава поластика в форму через тонкую стенку основы изделия в виде алюминиевого колпачка, согласно изобретению.

Как было указано выше, предлагаемый способ касается изготовления, по крайней мере, двухслойных укупорочных колпачков.

Рассмотрим вариант осуществления предлагаемого способа, предназначенного для изготовления металлопластикового колпачка для бутылки.

Предлагаемый способ предусматривает использование в качестве заготовки основы металлического изделия заготовку 1 алюминиевого колпачка для бутылки, а изготовление внутреннего элемента 2 из пластика, например из полиэтилена.

Изготовление заготовки 1 основы укупорочного колпачка может быть осуществлено любым известным в настоящее время методом, например, штамповкой из листа.

Предварительно выполненную заготовку 1 основы укупорочного колпачка размещают в матрице 3, имеющей внутреннюю формообразующей поверхность 4 и стержень 5 с наружной формообразующей поверхностью 6. Между наружной формообразующей поверхностью 6 стержня 5 и внутренней поверхностью заготовки 1 основы изделия, а также между наружной поверхностью заготовки 1 основы изделия и внутренней формообразующей поверхностью 4 матрицы 3 образуют соответствующие зазоры 7 и 8. Заготовку 1 основы изделия размещают в матрице 3 торцевой стенкой 9 в сторону крышки 10, имеющей инжектор 11. Закрывают крышку 10, соединяют поверхность 12 матрицы 3 и поверхность 13 крышки 10. Образуют зазор 14 между формообразующей поверхностью крышки 15 и наружной торцевой поверхностью 16 заготовки 1 основы изделия. Деформируют торцевую стенку 9 заготовки 1 основы изделия уплотняющей поверхностью 17, например сферической, инжектора 11 до касания уплотняющей поверхности 18, например конической, стержня 5. Деформируют торцевую стенку 9 заготовки 1 основы изделия, уменьшая толщину стенки 9, целесообразно уменьшить толщину стенки в самом тонком месте 19 на 5-50% от исходной толщины. Образуют инжекционную полость 20 инжектора 11 и инжекционную полость 21 стержня 5. Производят инжекцию расплава пластика 22 под давлением в инжекционную полость 20 инжектора 11. Прижимают центральную часть 23 торцевой стенки 9 заготовки 1 основы изделия к опорной поверхности 24 стержня 5. Размещают инжекционную полость 20 инжектора напротив опорной поверхности 24 и инжекционной полости 18 стержня 5. Образуют замкнутую инжекционную полость 20 инжектора 11. Деформируют давлением расплава пластика 16 часть 25 торцевой стенки 9 заготовки 1 основы изделия в инжекционную полость 21 стержня 5, достигают предела прочности материала заготовки 1 основы изделия и режут торцевую стенку 9 заготовки 1 по линии, например дуги, острой кромки 26, опорной поверхности 24 стержня 5. Образуют отверстие 27 в торцевой стенке 9 заготовки 1 основы изделия давлением расплава пластика 22 и передают через отверстие 27 расплав пластика 22 в инжекционную полость 21 стержня 5 и далее по крайней мере одному каналу 28 в зазор 7 между наружной формообразующей поверхностью 6 стержня 5 и внутренней поверхностью заготовки 1 основы изделия. Заполняют расплавом пластика зазор 7, создают давление расплава в зазоре 7, создают напряжение в стенках заготовки 1 основы изделия, равное пределу текучести материала, производят пластическую деформацию стенок заготовки 1 основы изделия до касания наружных поверхностей заготовки 1 основы изделия формообразующих поверхностей 4 и 15 соответственно матрицы 3 и крышки 10. Формируют наружную поверхность готового изделия 29 и закрепляют пластиковую часть 30 в основе 31 готового изделия 32. Создают готовое изделие 32, имеющее наружную алюминиевую 33 и внутреннюю 34 пластиковую части, изготовленные как единое целое и имеющие связь через отверстие 27 в основе 31 готового изделия 32. Охлаждают готовое изделие 32, извлекают его из формы.

Целесообразно ширину L канала 28 согласовать с толщиной стенки S и составом материала заготовки 1 основы изделия. Максимальная ширина Lmax канала 28 определяется из условия отсутствия деформаций, прогиба в канал, участка торцевой стенки 9 заготовки 1 основы изделия, расположенного над каналом 28 под действием давления расплава пластика 16. Минимальная ширина Lmin канала 28 определяется текучестью расплава полимера. Например, для заготовки 1 основы изделия колпачка из алюминия толщиной 0,23 мм, при использовании расплава полиэтилена текучестью 11 г/600 с при использовании давления инжекции до 40 кГс/см2 ширина канала L может быть в пределах 0,3…0,5 мм. Давление инжекции должно быть достаточным, чтобы обеспечить в стенках заготовки 1 основы изделия напряжения, равного пределу текучести материала заготовки 1 основы изделия, и производить пластическую деформацию заготовки 1 основы изделия. Другие параметры инжекции полимерного расплава выбираются исходя из общепринятых формул расчета литья под давлением формы.

Приведенный выше конкретный пример описан для лучшего понимания способа изготовления в соответствии с предлагаемым изобретением и не ограничивает область его применения в различных отраслях производства, например для изготовления металлопластиковых геральдических изделий, украшений, технических панелей, например автомобильных, ручек, электротехнических изделий, корпусов аппаратов, емкостей, крышек, упаковок для пищевого и парфюмерного производств и других изделий.

Изобретение относится к области инжекции металлопластиковых и/или бипластиковых изделий с тонкостенной арматурой - основой изделия. Техническим результатом заявленного изобретения является повышение эффективности системы охлаждения внутри стержня матрицы и упрощение извлечения готового изделия. Технический результат достигается способом изготовления металлопластикового или бипластикового изделия, который включает предварительное изготовление заготовки основы изделия. Затем размещают заготовку основы изделия в матрице. Образуют зазоры между наружной формообразующей поверхностью стержня и внутренней поверхностью заготовки основы изделия, а также между внутренней формообразующей поверхностью матрицы, крышки и наружной поверхностью заготовки основы изделия. Далее подают расплав пластика под давлением в полость стержня, между наружной формообразующей поверхностью стержня и внутренней поверхностью заготовки основы изделия, деформируя стенки заготовки основы изделия. Копируют наружной поверхностью основы изделия внутреннюю формообразующую поверхность матрицы. При этом создают в центре торцевой поверхности стержня опорную и уплотняющую поверхности, полость инжекции, каналы, соединяющие полость инжекции и полости стержня. Создают острую кромку на опорной поверхности стержня. Затем прижимают наружную поверхность инжектора к центральной противолежащей уплотняющей поверхности стержня через торцевую стенку заготовки основы изделия и производят уменьшение толщины стенки заготовки основы изделия. Далее подают расплав пластика под давлением в полость инжекции инжектора и прижимают стенку заготовки основы изделия к центральной опорной поверхности стержня, деформируют торцевую стенку основы изделия в свободную полость инжекции стержня и разрезают торцевую стенку основы изделия острой кромкой опорной поверхности стержня. Подают расплав пластика в полость инжекции стержня через отверстие разреза заготовки основы изделия и затем через каналы в полость стержня за одну технологическую стадию. 4 з.п. ф-лы, 5 ил.

1. Способ изготовления металлопластикового или бипластикового изделия, включающий предварительное изготовление заготовки основы изделия соответственно из металла или пластика, размещение заготовки основы изделия в матрице, имеющей внутреннюю поверхность, соответствующую конфигурации наружной поверхности готового изделия, образуют зазоры между наружной формообразующей поверхностью стержня и внутренней поверхностью заготовки основы изделия, а также между внутренней формообразующей поверхностью матрицы, крышки и наружной поверхностью заготовки основы изделия, подают расплав пластика в полость стержня, формирующую внутреннее устройство пластиковой части изделия, заполняют зазор расплавом пластика, создают давление расплава пластика в зазоре между наружной формообразующей поверхностью стержня и внутренней поверхностью заготовки основы изделия, деформируют стенки заготовки основы изделия, прижимают наружную поверхность заготовки основы изделия к внутренней формообразующей поверхности матрицы, копируют наружной поверхностью основы изделия внутреннюю формообразующую поверхность матрицы, формируют наружные поверхности основы изделия, закрепляют пластиковую часть в основе изделия за одну технологическую стадию, отличающийся тем, что создают в центре торцевой поверхности стержня опорную и уплотняющую поверхности, полость инжекции, каналы, соединяющие полость инжекции и полость стержня, создают острую кромку на опорной поверхности стержня, перемещают инжектор в направлении стержня, прижимают наружную поверхность инжектора к центральной противолежащей уплотняющей поверхности стержня через торцевую стенку заготовки основы изделия и производят уменьшение толщины стенки заготовки основы изделия, создают замкнутую полость инжекции инжектора, подают расплав пластика под давлением в полость инжекции инжектора, расплавом пластика под давлением прижимают стенку заготовки основы изделия к центральной опорной поверхности стержня матрицы, деформируют торцевую стенку основы изделия в свободную полость инжекции стержня и разрезают торцевую стенку основы изделия острой кромкой опорной поверхности стержня, подают расплав пластика в полость инжекции стержня через отверстие разреза заготовки основы изделия и затем через каналы в полость стержня за одну технологическую стадию.

2. Способ по п.1, отличающийся тем, что ширина каналов стержня должна быть в пределах от 0,5 до 2 толщины стенки заготовки основы изделия.

3. Способ по п.1, отличающийся тем, что создают давление расплава пластика, обеспечивающее напряжение в заготовке основы изделия, равное пределу прочности материала заготовки основы изделия.

4. Способ по п.1, отличающийся тем, что создают размеры полости инжекции стержня, обеспечивающие деформации стенки заготовки основы изделия, превышающие максимально возможные пластические до разрушения.

5. Способ по п.1, отличающийся тем, что уменьшают толщину стенки заготовки основы изделия на 5-50% от начальной толщины стенки заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО ИЛИ БИПЛАСТИКОВОГО ИЗДЕЛИЯ, ПРЕИМУЩЕСТВЕННО УКУПОРОЧНОГО КОЛПАЧКА ДЛЯ БУТЫЛКИ | 2008 |

|

RU2384409C1 |

| EP 0818293 A1, 22.03.2006 | |||

| Способ соединения захватного устройства с упаковочным ламинированным пленочным материалом | 1989 |

|

SU1838191A3 |

| US 20060157891 A1, 20.07.2006 | |||

| Форма для литья под давлением | 1987 |

|

SU1500146A3 |

Авторы

Даты

2012-11-27—Публикация

2011-08-05—Подача