Предлагаемое изобретение относится к области обработки материалов давлением, а более конкретно - к способу изготовления металлопластикового изделия.

Предлагаемое изобретение может быть использовано для изготовления, по меньшей мере, двухслойных металлопластиковых изделий, например деталей автомобилей, и тому подобного, а также для изготовления, по меньшей мере, двухслойных изделий, имеющих размеры, допустимые для процесса штамповки листового металла. Например, для изготовления кузовных деталей автомобиля.

Известен способ изготовления металлополимерной укупорочной крышки для жестяной банки (SU 1634593). Данный способ осуществляют за несколько технологических стадий, заключающихся в том, что на жестяной листовой материал контактным методом с помощью валов литографической машины наносят уплотнительную полимерную пасту с заданным расположением оттисков. Лист с уплотнительной полимерной пастой подсушивают в горизонтальной сушильной печи. После подсушивания листовой материал сначала раскраивают и образуют заготовку основы изделия, а затем осуществляют штамповку заготовки основы изделия и изготовление готового изделия с требуемой геометрией расположения уплотнительной пасты.

Так как указанный способ осуществляют за несколько технологических стадий, то требуются перемещения листового материала с уплотнительной полимерной пастой для осуществления различных этапов данного способа. Это усложняет и удорожает данный способ. При этом даже наличие этапа подсушивания не обеспечивает надежных укупорочных свойств готовому изделию из-за плохой адгезии уплотнительной полимерной пасты к внутренней поверхности этой основы.

Известен способ изготовления металлополимерного укупорочного колпачка (заявка Франции №2762304), содержащего металлической основу изделия, на внутренней поверхности боковой стенки которой зафиксирован внутренний полимерный слой, представляющий собой полимерную втулку. Указанный колпачок предназначен для укупорки бутылок с напитками. Данный способ осуществляют за несколько технологических стадий, заключающихся в том, что сначала с использованием, например, штамповки раздельно изготавливают заготовку металлической основы изделия и полимерную втулку. Размещают в заготовке основы изделия предварительно изготовленную полимерную втулку, а затем путем термообработки под давлением создают сцепление указанной втулки и заготовки основы изделия для фиксации указанной втулки. После чего осуществляют обработку полученного изделия для придания ему заданной формы.

Так как указанный способ осуществляют за несколько технологических стадий, то, как и в описанном выше способе, требуются различные перемещения частей готового изделия от одного оборудования к другому для осуществления различных этапов данного способа. Это усложняет и удорожает данный способ. Кроме того, так как заготовку металлической основы изделия и полимерную втулку изготавливают раздельно, а затем осуществляют фиксацию втулки на внутренней поверхности заготовки основы изделия, происходит недостаточно качественное сцепление указанной втулки и заготовки основы изделия.

Известен способ изготовления металлопластикового или бипластикового изделия (RU 2384409), включающий предварительное изготовление заготовки основы изделия из металла или полимерного материала, размещение заготовки основы изделия в матрице, имеющей внутреннюю поверхность, соответствующую конфигурации наружной поверхности готового изделия, и изготовление готового изделия, которое осуществляют за одну технологическую стадию, включающую одновременное изготовление основы изделия, формирование, размещение и фиксацию внутреннего полимерного элемента и образование готового изделия. При этом изготовление готового изделия осуществляют за одну технологическую стадию, при которой внутренний полимерный элемент образуют одновременно с его размещением в заготовке основы изделия. Для чего заготовку помещают в матрицу, вводят в нее пуансон с образованием между поверхностью пуансона и внутренней поверхностью заготовки зазора, конфигурация и толщина которого приспособлены для формирования и фиксации в заготовке заданного внутреннего полимерного элемента. Подают в образованный зазор расплав полимера под давлением, обеспечивающим формирующее усилие полимера и осуществление одновременного обжатия указанной заготовки в матрице до формирования основы изделия. При этом одновременно образуют внутренний полимерный элемент и осуществляют его фиксацию в сформированной основе изделия.

Так как указанный способ осуществляют за одну технологическую стадию, упрощается технология получения готового изделия и улучшается качество сцепления внутреннего полимерного элемента и основы изделия. Кроме того, появляется возможность формования заготовки и изготовление готового изделия с наружным металлическим и внутренним пластиковым элементом различных конфигураций.

Однако указанный способ имеет ограниченное применение, так как для его осуществления требуется предварительное изготовление металлической заготовки одним из известных способов, например штамповкой.

В основу настоящего изобретения поставлена задача создать способ изготовления металлопластикового изделия с такой единой технологической стадией получения готового изделия, которая позволит еще более упростить технологию получения готового металлопластикового изделия и обеспечит возможность формирования готового изделия, в том числе и с внешним полимерным элементом, различной конфигурации за одну технологическую стадию производства, что значительно удешевит процесс производства готовых изделий.

Эта задача решена созданием способа изготовления металлопластикового изделия, включающего размещение исходного листового металла на матрице формы, прижим листового металла к матрице по контуру готового изделия, вытягивание листового материала перемещением пуансона в матрицу, образование зазора между формообразующими поверхностями матрицы и пуансона, равным или большим толщины исходного металла на разных участках формообразующих поверхностей матрицы и пуансоны, формирование основы изделия, в зазоре между формообразующими поверхностями матрица и пуансона, создание замкнутой полости между поверхностями основы изделия и формообразующими матрицы, создание воздушных каналов соединяющих замкнутую полость с окружающей средой, которые имеют размер достаточный для выхода воздуха и мал для выхода через них расплава пластика, впрыск расплава пластика из инжектора матрицы в полость между поверхностью матрицы и заготовки основы изделия, создание давления пластика в замкнутой полости между поверхностью матрицы и основы изделия, деформацию и прижатие основы изделия к поверхности пуансона до точного ее повторения, заполнение освободившегося объема расплавом пластика, охлаждение готового изделия, обжатие пластиковой частью металлической основы изделия в процессе усадки пластика при охлаждении, обрезка листового металла по контуру готового изделия, раскрытие штампа и извлечение готового изделия. Отличительная особенность способа изготовления металлопластикового изделия заключается в формировании заготовки основы изделия из исходного листового металла между формообразующими поверхностями матрицы и пуансона формы, при этом формообразующая поверхность матрицы соответствует конфигурации наружной, преимущественно пластиковой, поверхности готового изделия, а формообразующая поверхность пуансона соответствует конфигурации внутренней, преимущественно металлической, поверхности готового изделия, и в изготовлении готового изделия, которое осуществляют за одну технологическую стадию, включающую одновременное формование основы изделия, формирование, размещение и фиксацию наружного пластикового элемента на основе изделия, образование готового изделия. Согласно изобретению, первая стадия деформации заготовки основы изделия заключается в том, что металл основы изделия в пределах пластической деформации металла под действием давления расплава пластика копирует основные формы пуансона и прижимается к пуансону, возможна вторая стадия формирования основы изделия, которая заключается в том, что хотя бы на одном участке, где поверхность пуансона имеет углубление заданной формы и увеличенных размеров, с по крайней мере одним острым краем, которое создает условия для создания напряжений в металлической основе изделия, превышающем предел прочности металла. Под воздействием давления расплава пластика листовой металл деформируется, прижимается к пуансону по контуру углубления, создает замкнутый объем под листом основы изделия, затем разрывается по острой кромке, пластик через образовавшееся отверстие заполняет углубление в пуансоне, при этом пластик со всех сторон охватывает участок разорванного металла. Таким образом пластиковая часть изделия сформирована за одно целое, имеет составляющие с обеих сторон основы изделия, связанные через образовавшееся отверстие в основе изделия. Тем самым создается прочное соединение пластиковой и металлической частей изделия, кроме того, необходимо отметить, что на участках, на которых зазор между матрицей и пуансоном номинально равен толщине листового металла основы изделий, образуется участок без пластикового слоя.

Использование предлагаемого изобретения позволяет за одну технологическую стадию изготовить металлопластиковое изделие с наружным и с внутренними пластиковыми элементами и с внутренней, преимущественно металлической, поверхностью любой заданной конфигурации, сформировать заданную форму готового изделия и осуществить надежную фиксацию пластиковой и металлической частей изделия единством пластиковых частей с обеих сторон, связанных между собой через отверстие в основе изделия, что значительно снижает себестоимость этого изделия.

Кроме того, использование предлагаемого способа позволяет уменьшить затраты на охлаждение формы и уменьшить время охлаждения пластика в форме, так как часть тепла расплава пластика тратится на нагрев заготовки металлической основы изделия, температура металлической части готового изделия выше температуры листового металла, используемого в изготовлении. Инжекционный узел допускается располагать в пуансоне, при этом способ изготовления металлопластикового изделия не меняется, а имеет некоторые особенности: при инжекции расплава пластика со стороны пуансона деформация металла под действием давления расплава металла направлена на растяжение металла, что более благоприятно для предотвращения появления складок металла, а пластиковая часть при охлаждении и усадке не обжимает металлическую основу изделия, но тем не менее может надежно фиксироваться с помощью наличия наружных пластиковых элементов с обеих сторон основы изделия, образованных аналогичным способом впрыска пластика через матрицу.

Целесообразно матрицу и/или пуансон в процессе производства охлаждать водной средой для охлаждения расплава пластика.

Целесообразно листы металла покрывать термостойкими лаками, для уменьшения сопротивления движения расплава пластика вдоль поверхности металлической основы изделия и хорошей адгезии пластика и металла, особенно это важно при перемещении расплава пластика в тонких зазорах между формообразующей поверхностью матрицы и поверхностью заготовки основы изделия при создании тонких пластиковых покрытий с наружной стороны изделия.

В качестве заготовки выбирают лист из многослойного пластика, который имеет по крайней мере один слой из одного материала в своем составе.

Целесообразно нагревать основу изделия для хорошего течения пластика вдоль основы изделия (например при использовании полиэтилена в пределах 80…120°С)

Целесообразно в качестве воздушных каналов использовать зазоры, между соответствующими поверхностями за пределами участков углублений.

Для лучшего понимания изобретения ниже приведены конкретные примеры его выполнения со ссылками на прилагаемые чертежи, на которых,

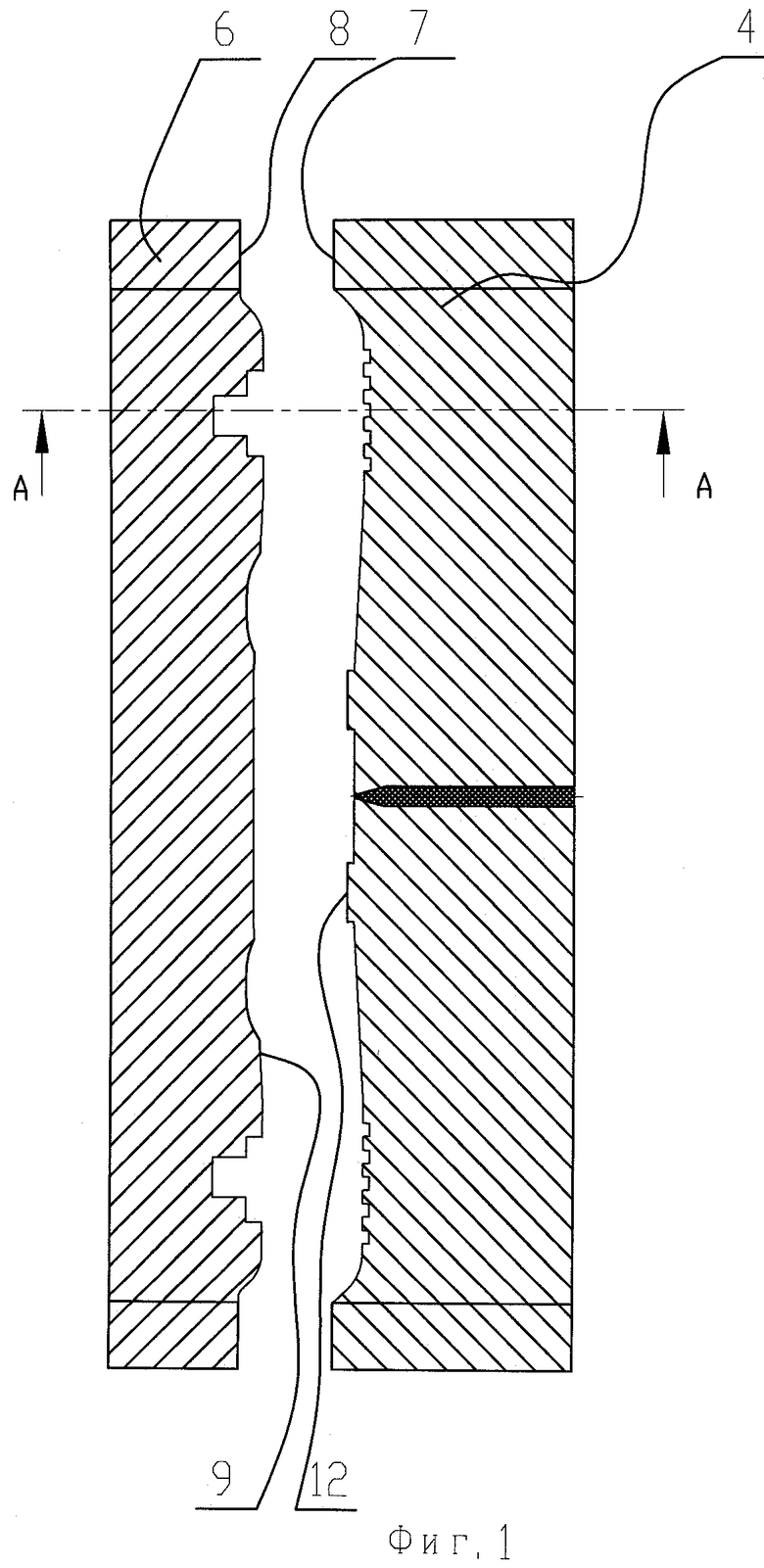

фиг.1 схематично изображает исходное положение матрицы и пуансона пресс-формы и листа металла для осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, продольный разрез;

фиг.2 схематично изображает исходное положение матрицы и пуансона пресс-формы и листа металла для осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, поперечный разрез А-А;

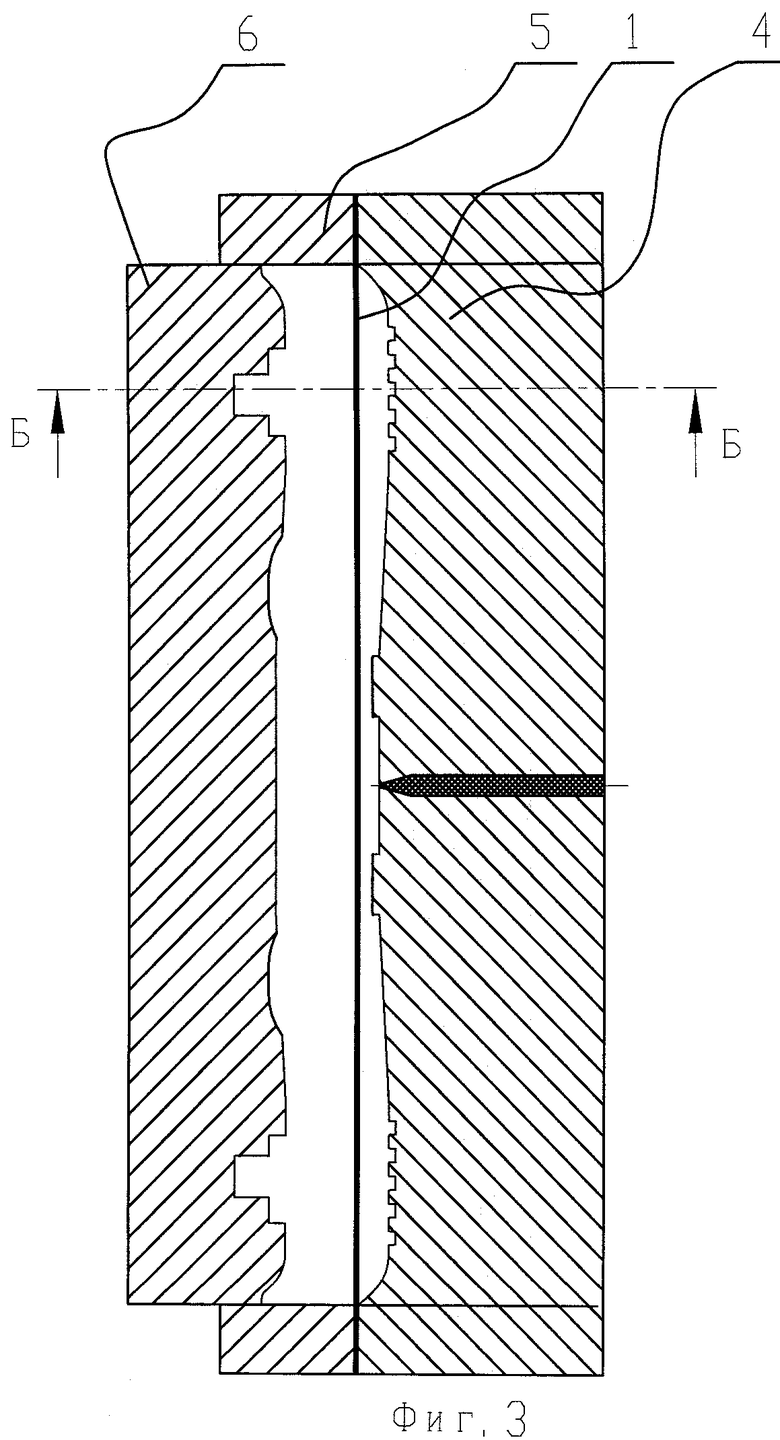

фиг.3 схематично изображает положение пресс-формы с листом металла фиксированным прижимом для осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, продольный разрез;

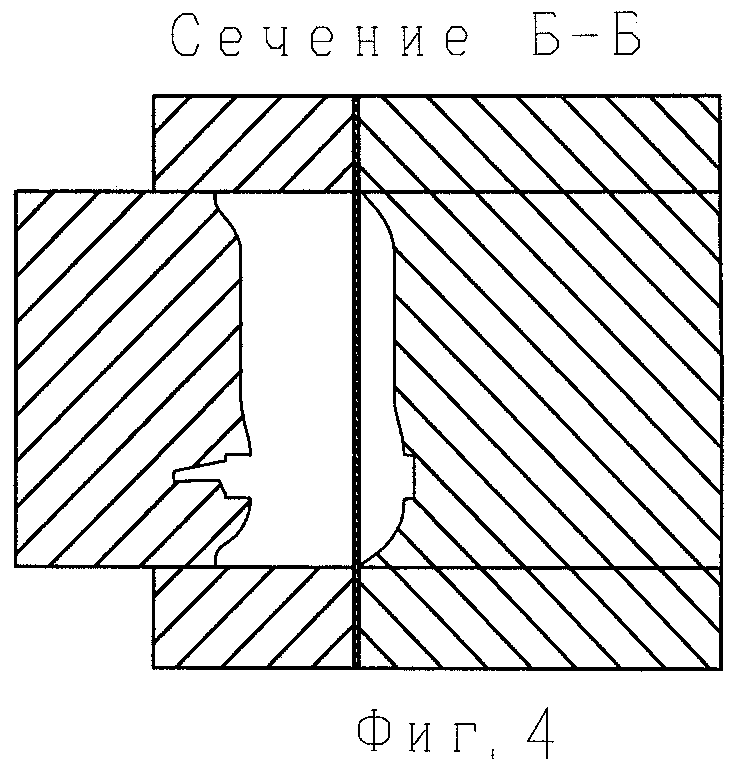

фиг.4 схематично изображает положение пресс-формы с листом металла фиксированным прижимом для осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, поперечный разрез Б-Б;

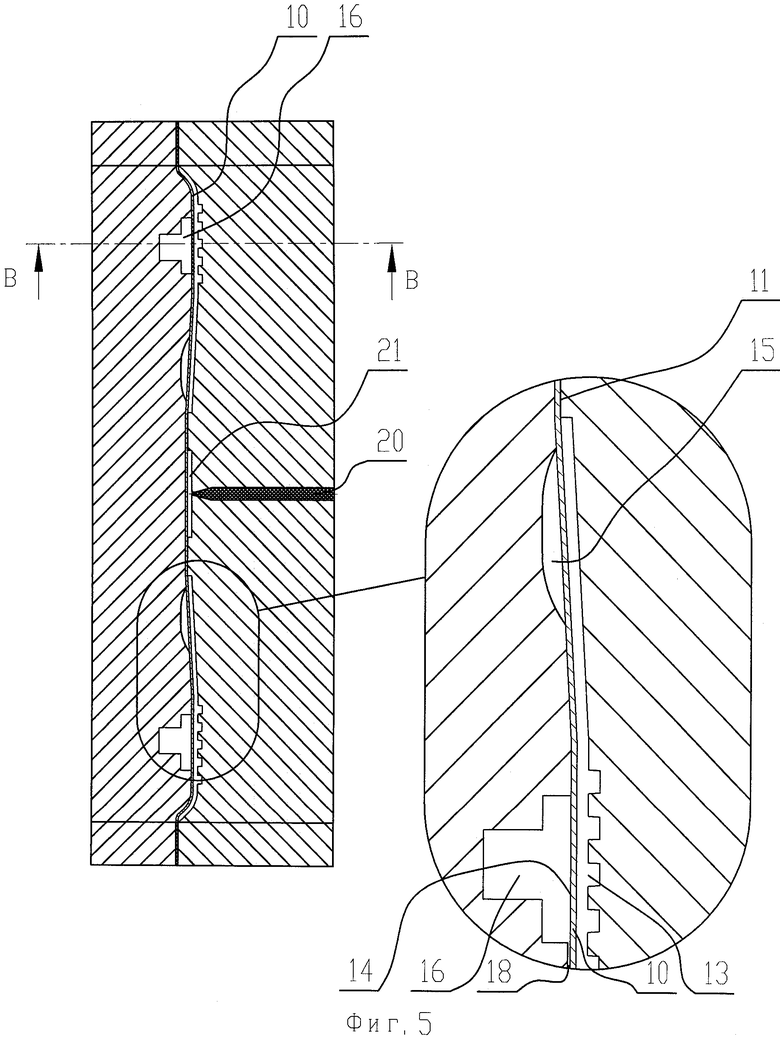

фиг.5 схематично изображает заготовку основы изделия в закрытой пресс-форме для осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, продольный разрез с местным увеличением;

фиг.6 схематично изображает заготовку основы изделия в закрытой пресс-форме для осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, согласно изобретению, поперечный разрез В-В;

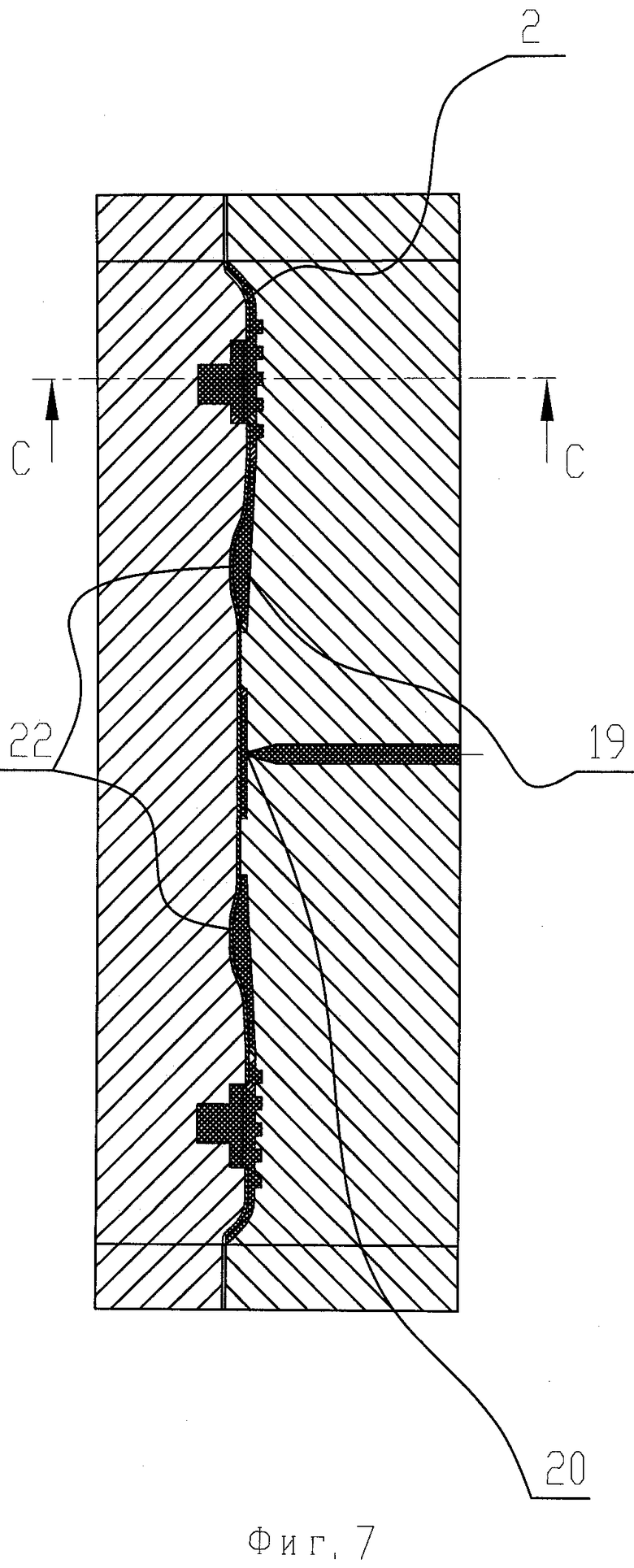

фиг.7 схематично изображает основу изделия в закрытой пресс-форме после впрыска пластика под давлением для осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, продольный разрез;

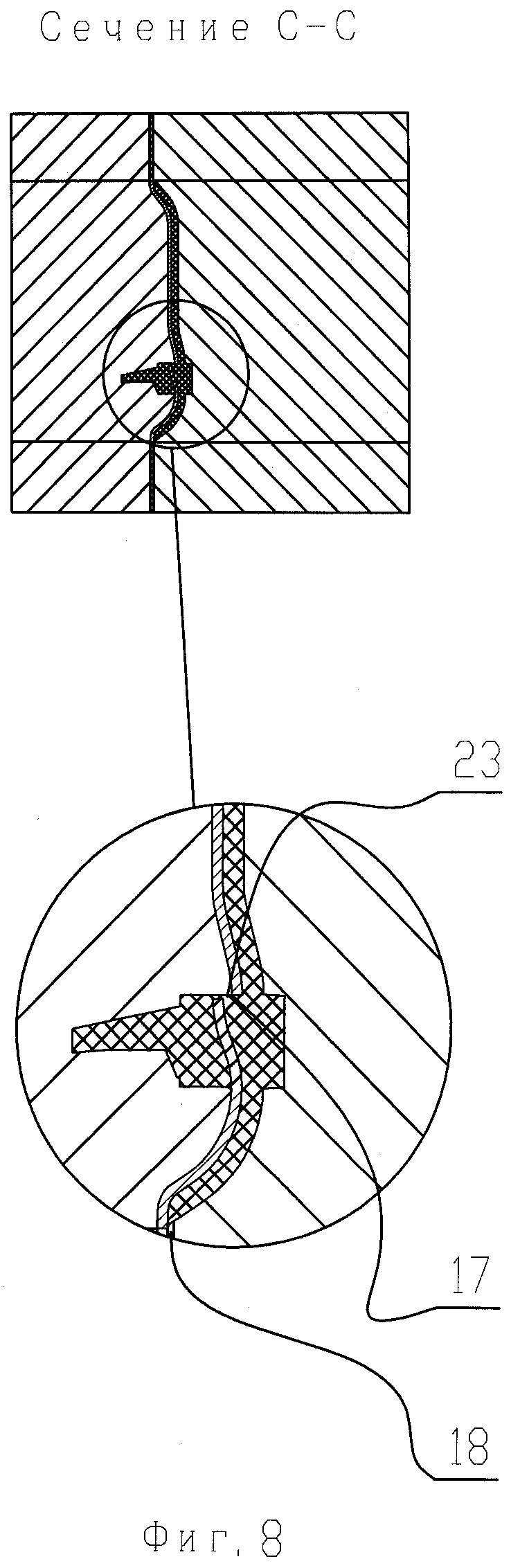

фиг.8 схематично изображает основу изделия в закрытой пресс-форме после впрыска пластика под давлением для осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, поперечный разрез С-С, с выноской места в увеличенном масштабе;

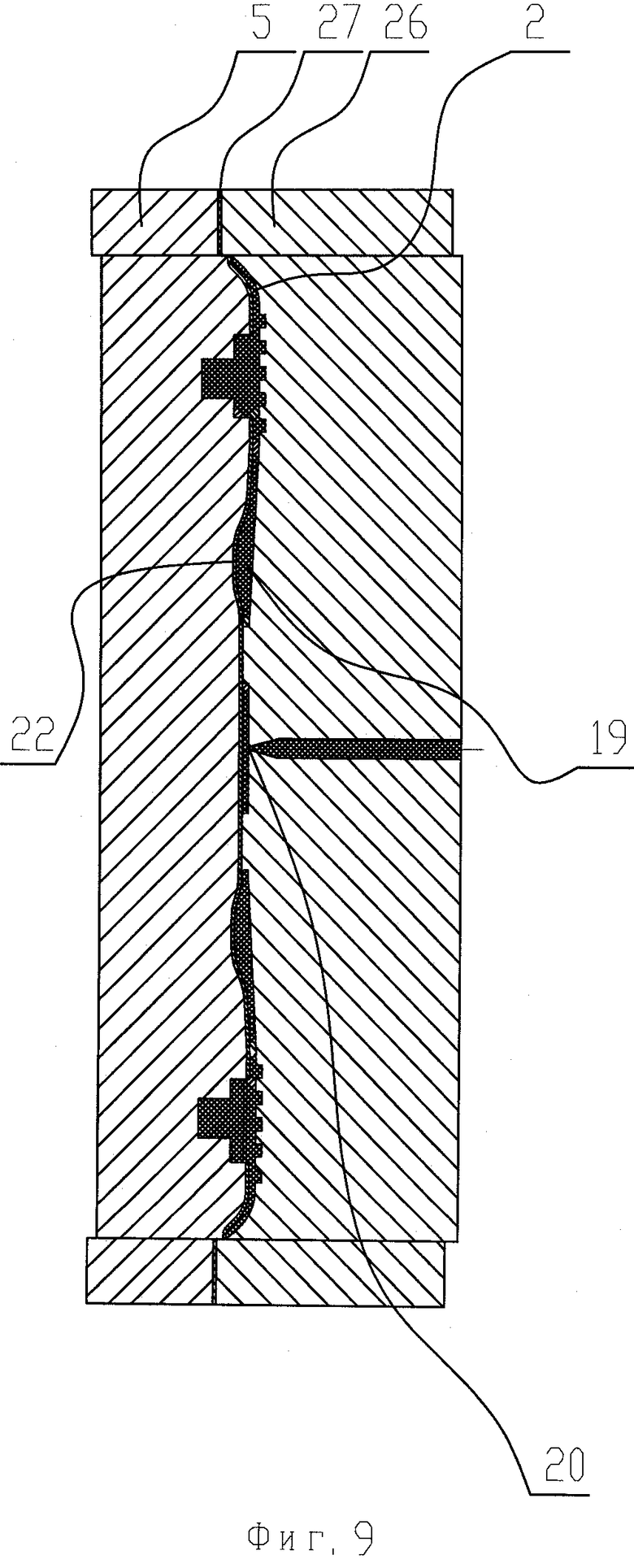

фиг.9 схематично изображает основу изделия в закрытой пресс-форме после реза по периметру основы изделия для осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению;

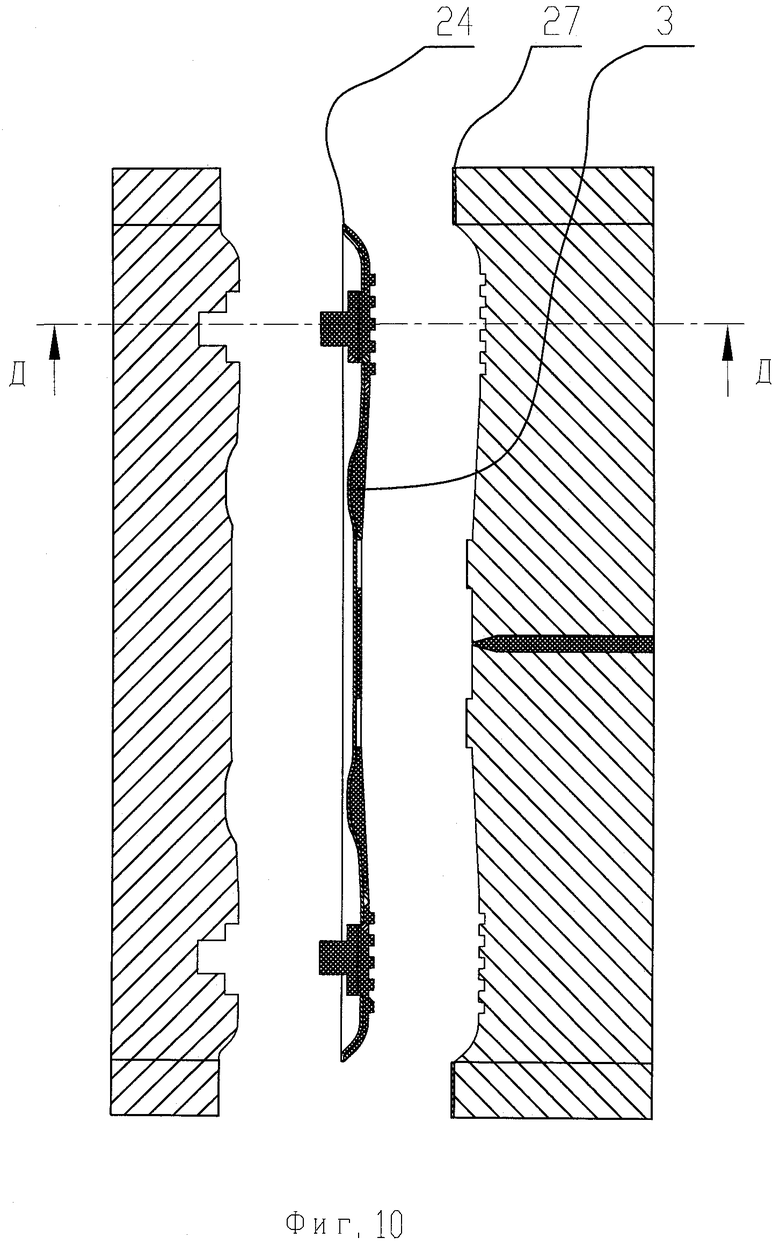

фиг.10 схематично изображает положение с открытой пресс-формой и готовым изделием после осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, продольный разрез;

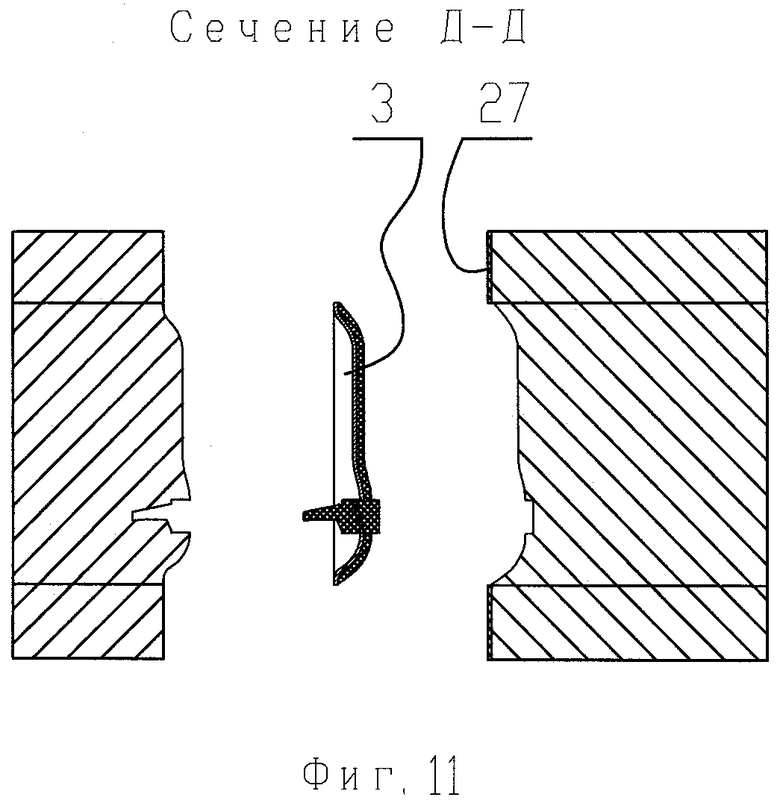

фиг.11 схематично изображает положение с открытой пресс-формой и готовым изделием после осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, поперечный разрез Д-Д;

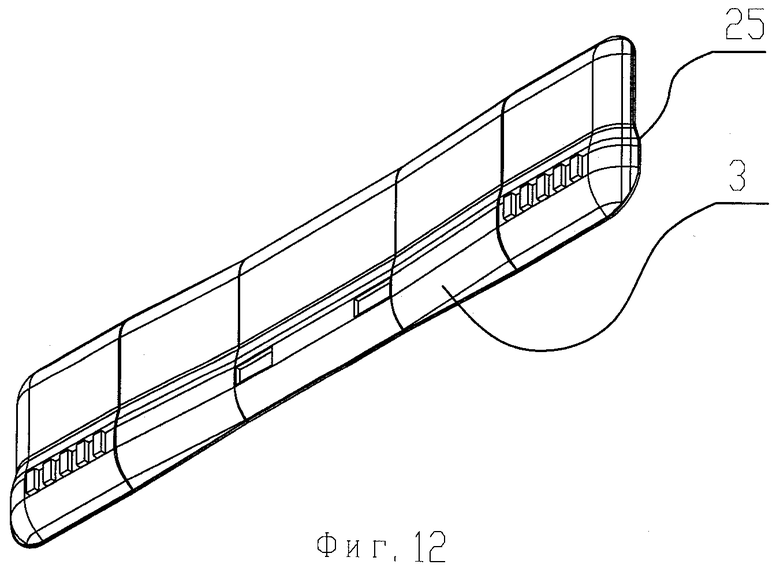

фиг.12 схематично изображает готовое изделие после осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, изометрия;

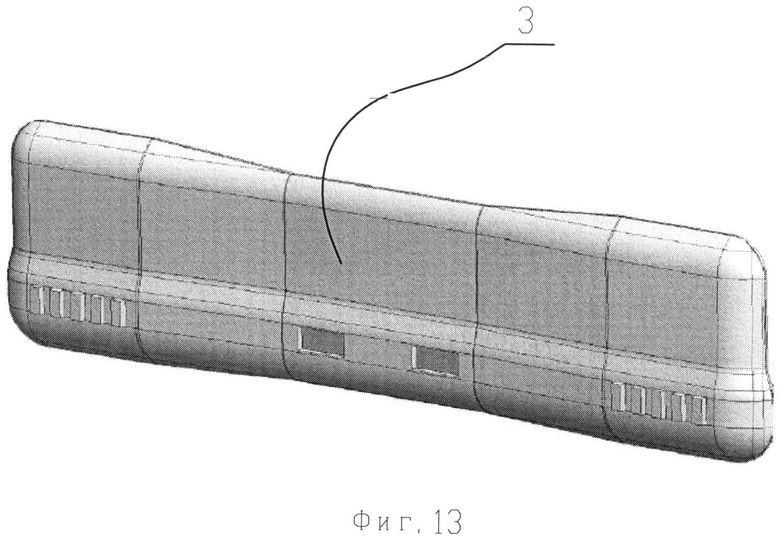

фиг.13 схематично изображает готовое изделие после осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, изометрия вид спереди;

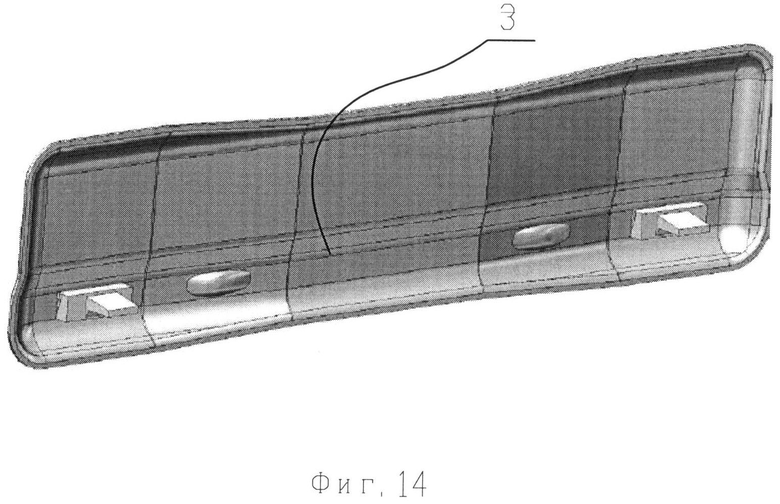

фиг.14 схематично изображает готовое изделие после осуществления предлагаемого способа изготовления металлопластикового бампера автомобиля, согласно изобретению, изометрия вид сзади;

Как было указано выше, предлагаемый способ касается изготовления, по меньшей мере, металлопластиковых объемных изделий, например деталей автомобилей и тому подобного.

Рассмотрим вариант осуществления предлагаемого способа, предназначенного для изготовления металлопластикового бампера для автомобиля.

Предлагаемый способ предусматривает использование в качестве исходного материала лист металла 1 для основы бампера для автомобиля.

При этом лист металла может быть покрыт цинком, оловом или другими гальваническими покрытиями, а также термостойкими лаками, а пластиковый элемент 2 готового изделия 3 может быть выполнен, например из полиэтилена, полипропилена, поликарбоната или иных пластиков. В качестве полимерного материала также можно использовать термореактивные пластики на основе феноло-формальдегидных, или полиэфирных, или эпоксидных, или мочевино-формальдегидных смол для создание изделий, работающих при повышенных температурах.

Лист 1 размещают на матрице 4 и фиксируют прижимом 5. Вводят пуансон 6 в матрицу 4 до соприкосновения базовой поверхности 7 матрицы 4 и базовой поверхности 8 пуансона 6, формообразующая поверхность 9 пуансона 6 вытягивает и формирует из листа 1 заготовку основы 10 изделия 3, при этом заготовка основы 10 изделия 3 копирует основные формы формообразующей поверхности 9 пуансона 6. Матрица 4 имеет участки 11, в которых зазор между формообразующей поверхностью 9 пуансона 6 и формообразующей поверхностью 12 матрицы 4 равен толщине листа 1. На этих участках 11 лист 1 принимает форму зазора между формообразующими поверхностями 9 и 12, соответственно пуансона 6 и матрицы 4. Образуют замкнутые полости 13 между формообразующей поверхностью 12 матрицы 4 и наружной поверхностью заготовки основы 10 изделия 3. Между внутренней поверхностью 14 заготовки основы 10 изделия 3 и формообразующей поверхностью 9 пуансона 6 образуют полости 15 для формирования металлической основы изделия и полости 16 с одной острой кромкой 17 на формообразующей поверхности 9 пуансона 6 для формирования полимерных частей изделия со стороны пуансона 6. Все замкнутые полости 13, 15, 16 имеют воздушные каналы 18, например зазоры между сопрягаемыми деталями, размеры которых обеспечивают свободный выход через них воздуха и препятствуют проникновение в воздушные каналы 18 расплава пластика 19.

Через канал впрыска 20 в матрице 4 подают расплав пластика 19 в полость 21 между формообразующей поверхностью 12 матрицы 4 и заготовкой основы 10 изделия 3, заполняют полость 13 расплавом пластика 19, при этом воздух из полостей 13 выходит через воздушные каналы 18. Повышают давление расплава пластика 19 и деформируют участки 22 заготовки основы 10 изделия в полости 15 пуансона 6 до соприкосновения с формообразующей поверхностью 9 пуансона 6 при этом воздух вытесняется через воздушные каналы 18. Давлением расплава пластика 19 прижимают заготовку основы 10 изделия по контура полости 16 в пуансоне 6, разрезают заготовку основы 10 изделия 3 на острой кромке 17, образуют отверстие 23 в заготовке основы 10 изделия 3, подают в полость 16 расплав пластика 19 через отверстие 23, заполняют полость 16 расплавом пластика19, одновременно вытесняют воздух из полости 16 через воздушные каналы 18, охлаждают изделие. Обрезают края основы изделия 24 по контуру 25, перемещая нож 26 с прижимом 5 относительно пуансона 6, пуансон 6 и прижим 5 отводят от матрицы 4, извлекают готовое изделие 3, отводят прижим 5 от ножа 26 и удаляют обрез листа 27 заготовки основы 10 изделия 3.

Предлагаемый способ также касается изготовления, любых деталей, где требуется создание изделия, сочетающего свойства пластиков и металлов, например крышек, ручек и других деталей для автомобилей.

При использовании в производстве термореактивных пластиков изделия изготовленные, в соответствии с заявляемым изобретением, могут работать при повышенных температурах.

Материал основы изделия может быть заменен на листовой пластик, например многослойный пластик или резину. Материал основы изделия должен выдерживать предполагаемые в процессе изготовления деформации без разрушений, за исключением, мест где эти разрушения предусмотрены для образования в основе изделия отверстий давлением расплава пластика. В местах где предусмотрены разрушение материала основы изделия, напряжения на острых кромках достигают предела прочности и происходит разрушение, основы изделия.

Целесообразно нагревать исходный лист и покрывать его тонким слоем полимерной краски для хорошего распространения расплава пластика зазоре между наружной поверхностью заготовки основы изделия и формообразующей поверхностью матрицы, особенно это важно при создании тонкого слоя пластиковой части изделия.

Таким образом, применяя в производстве технологию изготовления в соответствии с заявляемым изобретением, используя различные материалы, возможно за одну технологическую стадию создать самые разнообразные изделия с различными уникальными свойствами, которые невозможно достичь другими известными технологиями изготовления.

Особенность заявляемого способа состоит в том, что в процессе единой технологической стадии возможно формировать металлопластиковые или бипластиковые изделия.

Таким образом, предлагаемый способ обеспечивает упрощение технологии изготовлении металлопластикового или бипластикового изделий при обеспечении возможности усложнения конфигурации одного элемента готового изделия по отношению к конфигурации его другого элемента, создание пластиковых частей проникающих в образованные основе изделия.

Кроме того, предлагаемый способ позволяет за одну технологическую стадию изготовить наружный (или внутренний) полимерный элемент любой заданной конфигурации, разместить его в металлической или полимерной заготовке основы изделия, сформировать заданную форму готового изделия и осуществить надежную фиксацию одного элемента готового изделия относительно его другого элемента.

Простота предлагаемого способа, позволяет осуществить его в пресс-форме, установленной на стандартной машине литья под давлением, работающей в автоматическом режиме.

Пресс-форма должна обеспечивать технологические требования в соответствии с заявляемым изобретением. При наличии отличительных особенностей пресс-форма для обеспечения заявляемого способа производства не имеет элементов, которые невозможно сделать используя известные технологии обработки металлов и используя стандартные комплектующие изделия.

Сочетание различных материалов, как основы изделия, так и пластиковой части создают технологические возможности создания изделий с новыми функциональными свойствами, это особенно важно при использовании технологии, в соответствии с заявляемым изобретением, в условиях необходимости снижения массы и материалоемкости изделий.

Предлагаемое изобретение относится к области обработки материалов давлением, а именно к способу изготовления металлопластикового изделия. Техническим результатом заявленного изобретения является упрощение изготовления металлопластикового изделия. Технический результат достигается способом изготовления металлопластикового изделия, включающим размещение заготовки основы изделия в матрице и изготовление готового изделия за одну технологическую стадию. Технологическая стадия включает одновременное изготовление основы изделия, формирование, размещение и фиксацию внутреннего полимерного элемента на основе изделия и образование готового изделия. При этом в качестве заготовки берут листовой металл, размещают его на матрице, прижимают по периметру прижимом, перемещают пуансон в матрицу, прижимая его к заготовке. Затем формируют заготовку основы в зазоре между формообразующими поверхностями матрицы и пуансона, образуя зазор между поверхностью матрицы и заготовкой основы. Создают замкнутые полости между поверхностью заготовки основы изделия и формообразующими поверхностями матрицы и пуансона. Далее подают в полость между поверхностью заготовки основы и формообразующей поверхностью матрицы расплав пластика из инжектора матрицы, заполняя эту полость и формируя наружную поверхность изделия. При этом создают давление пластика в полости и формируют заготовку основы изделия между поверхностями пуансона и заготовки основы изделия, формируя законченный вид изделия. Затем охлаждают изделие, обжимают пластиковой частью металлическую основу в процессе усадки пластика, обрезают заготовку металла за пределами формообразующей части матрицы, отводят пуансон от матрицы и извлекают готовое изделие. Причем все процессы осуществляют за одну технологическую стадию. 7 з.п. ф-лы, 14 ил.

1. Способ изготовления металлопластикового изделия, включающий предварительное изготовление заготовки основы изделия из металла или полимерного материала, размещение заготовки основы изделия в матрице, имеющей внутреннюю поверхность, соответствующую конфигурации наружной поверхности готового изделия, и изготовление готового изделия, которое осуществляют за одну технологическую стадию, включающую одновременное изготовление основы изделия, формирование, размещение и фиксацию внутреннего полимерного элемента на основе изделия и образование готового изделия, отличающийся тем, что в качестве заготовки металла берут листовой металл без предварительного формования заготовки, размещают его на матрице, прижимают лист металла по периметру прижимом, перемещают пуансон в матрицу, прижимают пуансон к заготовке, формируют заготовку основы в зазоре между формообразующими поверхностями матрицы и пуансона, образуют зазор между формообразующей поверхностью матрицы и заготовкой основы, создают замкнутую полость между поверхностью заготовки основы изделия и формообразующей поверхностью матрицы, создают полости между поверхностями пуансона и заготовки основы изделия, подают в полость между поверхностью заготовки основы и формообразующей поверхностью матрицы расплав пластика из инжектора матрицы, заполняют полость между наружной поверхностью заготовки основы изделия и формообразующей поверхностью матрицы расплавом пластика, формируют наружную пластиковую поверхность изделия тождественную формообразующей поверхности матрицы, создают давление пластика в полости между формообразующей поверхностью матрицы и основы изделия, прижимают заготовку основы изделия к поверхности пуансона, формируют заготовку основы изделия в полостях между поверхностями пуансона и заготовки основы изделия, формируют законченный вид изделия, охлаждают изделие, обжимают пластиковой частью металлическую основу в процессе усадки пластика, обрезают заготовку металла за пределами формообразующей части матрицы, отводят пуансон от матрицы, извлекают готовое изделие, все процессы осуществляют за одну технологическую стадию.

2. Способ по п.1, отличающийся тем, что увеличивают глубину полости между поверхностями пуансона и заготовки основы изделия, на одном крае полости создают острую кромку, деформируют заготовку основы изделия в полость расплавом пластика под давлением, достигают предела прочности и разрушают заготовку основы изделия на острой кромке пуансона и образуют отверстие в заготовке основы изделия, подают расплав пластика в образовавшееся отверстие, заполняют полость в пуансоне расплавом пластика, формируют пластиковые элементы изделия со стороны пуансона за одно целое с пластиковой частью изделия со стороны матрицы.

3. Способ по п.1, отличающийся тем, что создают участки пуансона и матрицы с зазором между формообразующими поверхностями матрицы и пуансона, равным толщине металла исходного листа, и образуют в них участки изделия без пластика с обеих сторон основы.

4. Способ по п.1, отличающийся тем, что создают воздушные каналы, связывающие замкнутые полости между поверхностями заготовки изделия и формообразующими поверхностями матрицы и пуансона с окружающей средой, имеющие размеры, обеспечивающие свободный выход воздуха и препятствующие попаданию в них расплава пластика под давлением.

5. Способ по п.1, отличающийся тем, что листовой металл покрывают полимерными покрытиями, например лаками.

6. Способ по п.1, отличающийся тем, что в качестве заготовки выбирают лист из многослойного пластика, который имеет по крайней мере один слой из одного материала в своем составе.

7. Способ по п.1, отличающийся тем, что листовой металл или полимер нагревают перед началом процесса изготовления изделия.

8. Способ по п.1, отличающийся тем, что впрыск расплава пластика производят в зазор между пуансоном и внутренней поверхностью заготовки основы изделия через инжектор в пуансоне.

| US 2011210595 A1, 01.09.2011 | |||

| Диодный функциональный преобразователь | 1978 |

|

SU721834A1 |

| Способ термической обработки горячекатаных средне- и высокоуглеродистых сталей | 1978 |

|

SU773098A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОПЛАСТИКОВОГО ИЛИ БИПЛАСТИКОВОГО ИЗДЕЛИЯ, ПРЕИМУЩЕСТВЕННО УКУПОРОЧНОГО КОЛПАЧКА ДЛЯ БУТЫЛКИ | 2008 |

|

RU2384409C1 |

| US 2004067344 A1, 08.04.2004 | |||

| Форма для литья под давлением | 1987 |

|

SU1500146A3 |

Даты

2013-10-20—Публикация

2012-04-17—Подача