Заявленная группа изобретений относится к области деревообработки, а именно к устройствам для обработки тонкомерной древесины.

Заявленная группа изобретений позволяет создавать из гибких подвижных стволов геометрически ровные профили, которые в последствии можно использовать в мебельной промышленности и для получения параметрических конструкций произвольной формы и назначения (https://ru.wikipedia.org/wiki/%D0%9F%D0%B0%D1%80%D0%B0%D0%BC%D0%B5%D1%82%D1%80%D0%B8%D0%B7%D0%BC); (https://www.techinsider.ru/technologies/367812-parametricheskaya-arhitektura-chto-eto-takoe/).

Из уровня техники известны различные способы обработки дерева и сырья из древесины с целью получения параметрических конструкций, в том числе мебели, например:

- Виды и способы плетения из дерева (https://litresp.ru/chitat/ru/%D0%9C/meljnikov-iljya/vidi-i-sposobi-pleteniya-mebeli);

- Плетение из лозы, ивы и бересты, где описаны материал для плетения, его заготовка и обработка, рекомендации по плетению и т.п. (https://asv0825.ru/pletenie/index.html).

Из уровня техники известны станки для обработки древесины:

- ОС-600Т - высокопроизводительный окорочный станок для тонкомера (http://www.sitek22.ru/derevoobrabatyvajuschee-oborudovanie/okorochnyj-stanok-os600t). В состав станка входит: окорочный станок, входной рольганг с электроприводом рябух и гидравлической загрузкой бревна в станок, выходной рольганг с электроприводом рябух и гидравлическим сбросом бревна на две стороны, блок управления с автономным подогревом, скребковый конвейер удаления стружки из-под станка и подъемом на 2,5 метра, гидростанция с подогревом;

- фрезерный станок (https://www.felder-group.com/ru-ru/izdeliya/frezernye-stanki-c1949/frezernyy-stanok-s-naklonnym-shpindelem-profil-92-m-e-motion-p64654), включающий фрезерный стол с 15-ти дюймовой сенсорной панелью управления e-motion, двигатель, фрезерный упор, шпиндель, выдвижную раму, USB-разъем и настройку сетевого подключения, устройство фрезерования по шаблону, цанговый зажим, откидное устройство для автоподатчика с пневматической рукояткой;

- деревообрабатывающий станок для фрезерных работ по патенту РФ 2026169 (опубликован 09.01.1995г.). Использование: в деревообработке, в частности в станках для фрезерных работ. Сущность изобретения: станок содержит фрезерное устройство, установленное на рейсмусовом столе 1, и состоит из двух круглых реек 2, каретки 3 и суппорта 4. Рейсмусовый стол 1 обеспечивает регулируемое вертикальное перемещение фрезерного устройства.

Недостаток состоит в том, что данные станки не предназначены для обработки гибкой, тонкой древесины, они массивны и предназначены для стационарного использования на стационарном производстве, т.е. не мобильны.

Известна фрезерная головка для переработки тонкомерной древесины в брус и технологическую щепу или стружку по патенту РФ №2146609 (опубликован 20.03.2000г.), включающая фрезу в виде центральной втулки с лопастями, концы которых наклонены к оси вращения и снабжены пластинчатыми резцами, отличающаяся тем, что она снабжена второй аналогичной фрезой, установленной оппозитно и соосно с первой с фиксацией их относительно друг друга и смещением в плоскости вращения, при этом лезвия ножей обеих фрез расположены в их диаметральных плоскостях.

Для продольной обработки бревен средних и больших диаметров нашла широкое применение так называемая агрегатная технология, при которой из бревна перед его продольной распиловкой формируется ступенчатый брус, при этом для получения его верхней и нижней фигурных граней используются ступенчатые фрезерные головки с дуговыми резцами (в качестве примера конструкции головки такого типа см. описание изобретения по авторскому свидетельству СССР, N1355491, кл. МКИ B 27 G 13/00, публикация 30.11.87), а боковые плоские грани бруса формируются, как правило, путем использования фрез в виде усеченного конуса с закрепленной на малом основании дисковой пилой (см., например проспект шведской фирмы "Альстрем" на фрезерно-пильный станок РH 700). Аналогичная технология применяется фирмой Wema Probst, ФРГ, для переработки на обрезные пиломатериалы и технологическую щепу и тонкомерных бревен с поперечником 12-14 см.

Недостатками технологии агрегатной переработки является, во-первых, то, что ее применение экономически оправдывается только для лесоматериалов с поперечным сечением 12 см и выше. Во-вторых, фрезерные головки, используемые при агрегатной переработке бревен, оснащаются или дуговыми, или специальными профильными резцами, трудоемкими в изготовлении и требующими специализированного оборудования для их переточки.

Известно, что чем тоньше и подвижнее используемое сырье (стволы, стебли), тем труднее создать из них ровные плоскости. Предлагаемые автором настоящего изобретения устройства позволяют решить эту проблему.

Преимущества заявленного изобретения перед известными технологиями заключаются в следующем. Материал из стволов молодых деревьев (в частности ива, береза, клен) является быстро возобновляемым ресурсом. Вырубка этого материала наносит гораздо меньший ущерб экологии, чем использование древесины из взрослых деревьев. В некоторых регионах вырубка данного сырья является единственным способом очистки сельскохозяйственных земель.

Процесс сбора, обработки и сушки сырья из молодых стволов до готового элемента занимает гораздо меньше времени, чем изготовление доски из взрослого дерева.

Таким образом, задачей заявленного изобретения является создание недорогого и простого в изготовлении и эксплуатации устройства для обработки стволов молодых деревьев и кустарника в любой минимально оборудованной мастерской, в том числе создать мелкое производство в местности, где осуществляют заготовку стволов молодых деревьев и кустарников.

Техническим результатом является создание простого конструктивно и недорогого в эксплуатации устройства для профилирования стволов (стеблей) молодых деревьев и кустарников.

Технический результат достигается предлагаемыми вариантами исполнения устройства:

1. Устройство для профилирования тонкомерной древесины, включающее стол, фрезу и двигатель, отличающееся тем, что оно оснащено как минимум двумя фрезами, которые расположены друг на против друга и закреплены на столе на расстоянии толщины требуемого профиля, причем торцы фрез выполнены гладкими, с диаметром равным или больше толщины обрабатываемого ствола, размещены в уровне нарезания плоскости на стволе и являются направляющими для создаваемого профиля.

2. Устройство для профилирования тонкомерной древесины, включающее стол, фрезу и двигатель, отличающееся тем, что оно оснащено как минимум двумя прямыми фрезами или фигурными фрезами, закрепленными на столе вертикально торцами вверх и расположенными друг на против друга, причем длина боковых лезвий фрез по меньшей мере равна или больше высоты обрабатываемого ствола, в свою очередь позади фрез установлены как минимум две направляющие вставки, расположенные друг напротив друга на линии лезвий фрез, создавая с ними единую линию для обрабатываемого ствола, который только что созданными плоскостями упирается в направляющие и скользит по ним.

3. Устройство для профилирования тонкомерной древесины по пп. 1 и 2, отличающееся тем, что позади фрез установлены как минимум две направляющие вставки, расположенные друг напротив друга на линии лезвий фрез, создавая с ними единую линию для обрабатываемого ствола, который только что созданными плоскостями упирается в направляющие и скользит по ним.

4. Устройство для профилирования тонкомерной древесины по пп. 1 и 2, отличающееся тем, что оснащено дополнительно как минимум двумя и/или прямыми фрезами и/или фрезами с плоским торцом.

5. Устройство для профилирования тонкомерной древесины по пп. 1 и 2, отличающееся тем, что дополнительно оснащено роликами.

На чертежах изображены варианты устройства.

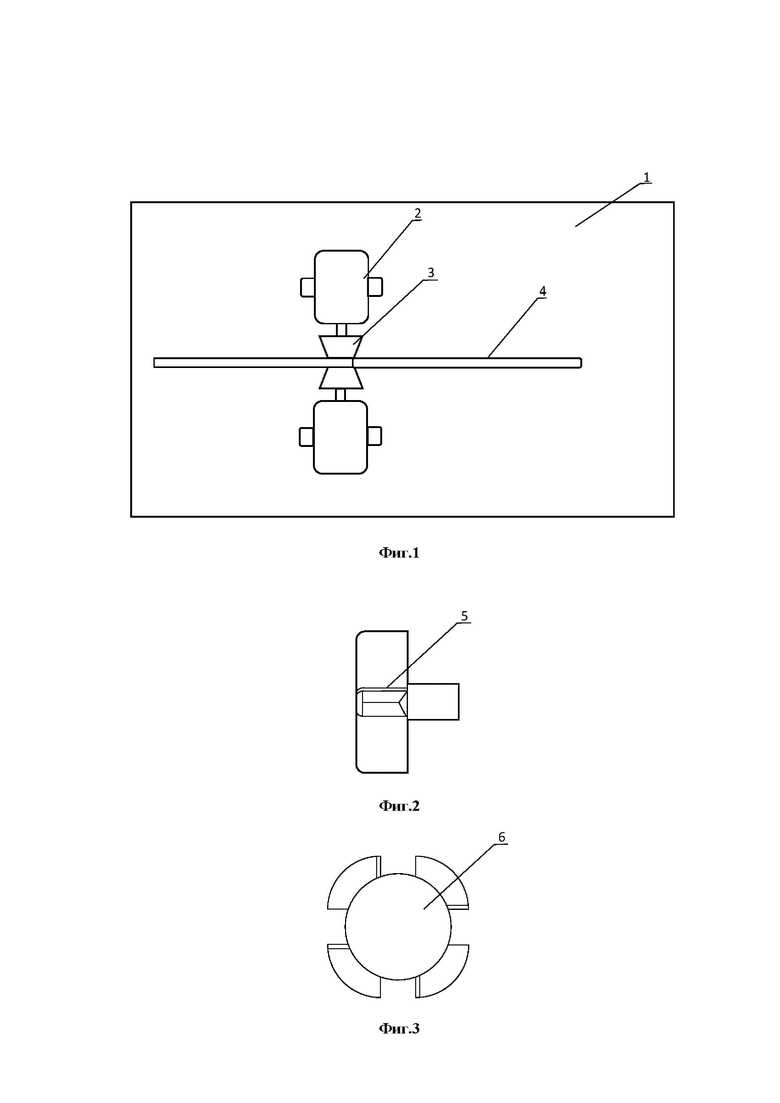

На фиг. 1 схематично изображено заявляемое устройство, оснащенное двумя фрезами с плоским торцом, где:

1 - стол; 2 - двигатель; 3 - фреза с плоским торцом, 4 - обрабатываемый ствол (стебель или ветка).

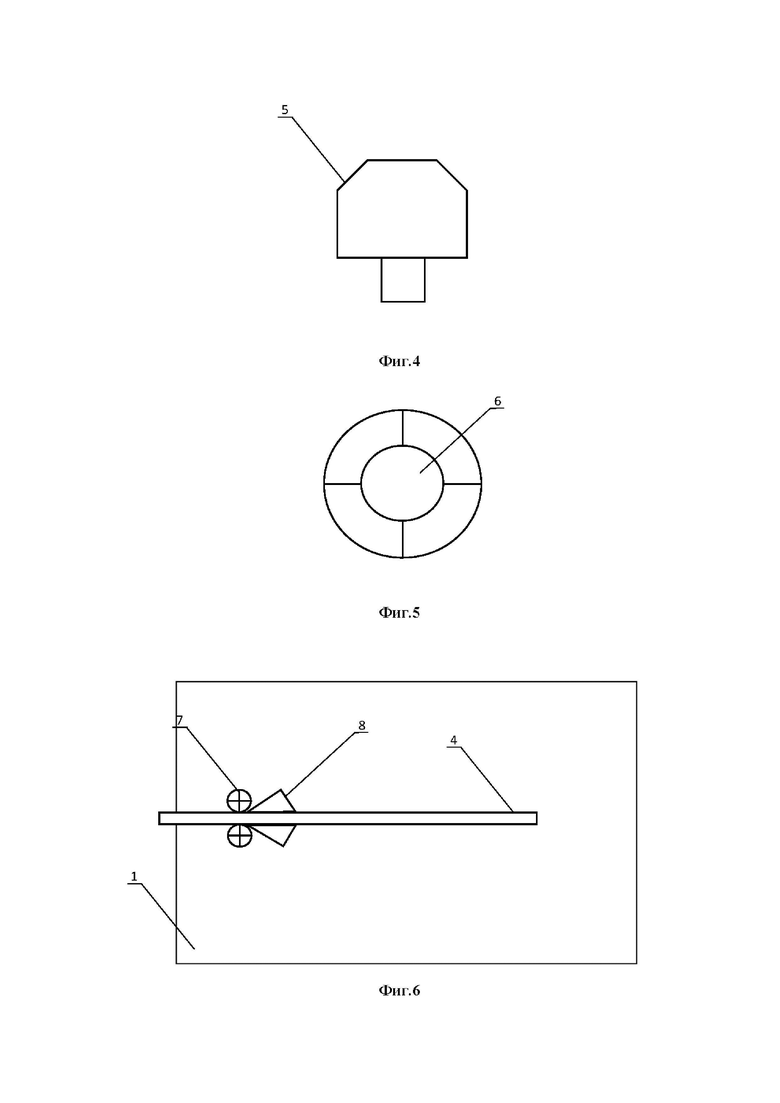

На фиг. 2, 3, 4 и 5 - примеры фрезы с плоским торцом, где: 5 - торец, 6 - лезвия.

Достаточно широкие фрезы 3 закреплены на столе 1 и располагают торец 5 напротив торца 5 на расстоянии толщины требуемого профиля на стволе 4. Особенностью фрез 3 является наличие на торцах 5 ровных площадок, которые составляют единую линию (расположены на уровне срезания) с местом нарезания плоскости на стволе 4, являясь направляющими для создаваемого профиля. Форма фрезы 3 может быть как усеченный конус, так и диск, цилиндр, полукруглая, круглая, прямая, фигурная. Лезвия расположены по бокам фрезы, и форма лезвий на фрезе может быть, например, полукруглая, круглая, прямая, фигурная, расположение лезвий может быть, например, под углом или прямо. Торец 5 фрезы 3 выполнен гладким и имеет диаметр равный или больше толщины обрабатываемого ствола 4. Торец 5 фрезы 3 должен быть не выше и не глубже уровня срезания, а должен находиться на уровне срезания дабы только что нарезанная плоскость упиралась в гладкий торец 5 и скользила по нему только вперед и назад без заваливания, т.е. торец служит направляющей. Таким образом торцы 5 фрез 3 создают «коридор», по которому проходит обрабатываемый ствол 4 с созданным профилем.

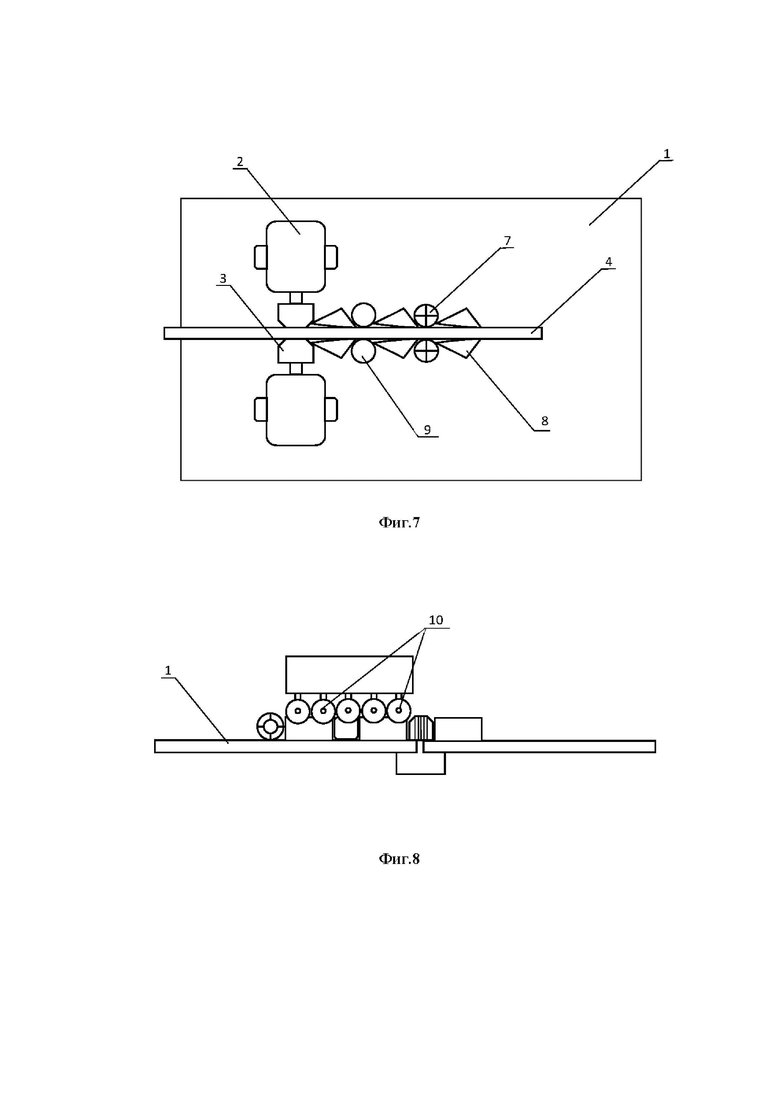

На фиг. 6 изображено устройство, оснащенное двумя прямыми фрезами, где: 1 - стол; 2 - двигатель; 4 - обрабатываемый ствол (стебель или ветка); 7 - прямые фрезы; 8 - направляющие вставки.

Данный вариант устройства (станка) реализован на прямых фрезах 7, расположенных вертикально торцами вверх, причем длина боковых лезвий по меньшей мере равна или больше высоты требуемого профиля. В этом случае роль удерживающих поверхностей выполняют позади стоящие направляющие вставки 8, расположенные друг напротив друга на линии лезвий фрез 8, т.е. на уровне срезания. Форма направляющей должна быть такой, чтобы направляющая практически вплотную прилегала к фрезе и обработанный ствол сразу попадал на направляющую, например, в виде планок, стоек, штырьков, роликов или подшипников.

Фрезы 7 устанавливают в вертикальной плоскости на столе 1 таким образом, чтобы расстояние между ними было равно ширине обработанного профиля 4. Включают двигатель 2 и осуществляют подачу ствола 4 по столу 1 относительно вертикально расположенных вращающихся фрез 7, таким образом производится обработка. Обработанный профиль 4 из-под лезвий плавно переходит на гладкую поверхность направляющих вставок 8, тем самым дополнительно выравниваясь и удерживаясь в ровном положении.

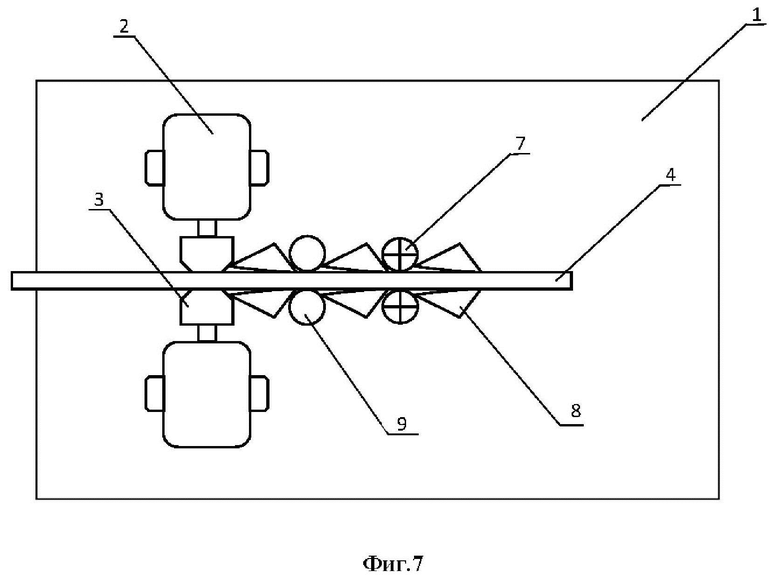

Если установить более одной пары опорных точек друг за другом кроме тех, что были описаны выше, то у профиля будет две и более точек удержания. В этом случае можно будет обрабатывать изогнутые стволы и ветки, изгибая их в процессе обработки руками и иными средствами. Таким образом, уже обработанная часть ствола или ветки, ставшая профилем, будет удерживаться в ровном положении. Необработанная часть ствола может корректироваться, в зависимости от её изгиба, чтобы в станок она заходила под нужным углом минимально влияя на ту часть, что уже обрабатывается, так как она удерживается в нескольких местах. А те неровности, которых не удалось избежать, убираются после сушки. Далее для иллюстрации на фиг. 7 и 8 изображено устройство, оснащенное двумя фрезами с плоским торцом и двумя прямыми фрезами, где: 1 - стол; 2 - двигатель; 3 - фрезы с плоским торцом; 4 - обрабатываемый ствол; 8 - направляющие вставки, 7 - прямые фрезы, 9 -ролики, 10 - подпружиненные ролики.

В данном варианте исполнения устройство дополнительно оснащено второй парой фрез 7, боковыми роликами 9 и подпружиненными роликами 10. Причем ролики 10 выполнены с бортиками по краям, которые не дают смещаться обрабатываемому стволу 4.

Форма направляющих вставок 8 может быть с трех сторон какой угодно, например, треугольной, ромбовидной, квадратной, трапециевидной, формой параллелепипеда, формой полукруга, формой усеченного конуса, формой многоугольника, в форме прямоугольника, в форме полосы, в форме полуовала, но с одной стороны она должна иметь плоскость, которая выполняет функцию направляющей, и по этой плоскости скользит обрабатываемый материал. При этом плоской стороной две направляющие должны быть повернуты друг напротив друга, находиться за фрезами на уровне срезания обеих фрез, создавая коридор для движения обрабатываемой детали на и на расстоянии ширины получаемого профиля.

Для двойной обработки ствола устанавливают вторую пару фрез 7, при этом между двумя этапами обработки между парами фрез 3 и 7 дополнительно установлены боковые ролики 9 и подпружиненные ролики 10, прижимающие ствол сбоку и сверху соответственно, и направляющие вставки 8, провожающие ствол от одной пары фрез к другой. Причем для облегчения работы со станком ролики 9, соединенные с двигателем, которые тащат ствол во время обработки.

Ролики 9 и направляющие вставки 8 устанавливают точно на линии лезвий (на уровне срезания) фрез 3 и 7, чтобы только что образовавшаяся плоскость на стволе 4 попадала на эти упорные поверхности или элементы и зажималась ими с двух сторон, фиксировалась, и обрабатываемый ствол 4 двигался только в одном направлении. Таким образом, только что срезанные плоскости на стволе 4 попадают между двух или трех упорных элементов или поверхностей, по которым они скользят дальше, не заваливаясь и не переворачиваясь. Эти упорные поверхности или элементы являются направляющими для плоскостей создаваемого профиля.

Виды фрез, подходящих для использования в устройстве: пазовые (пазовые прямые, разовые галтельные v-образные, пазовые конструкционные т-образные, ласточкин хвост), кромочные (прямые, колёвочные, фальцевые, конусные, галтельные, фигурные, полустержневые), комбинированные (универсальные, пазо-шиповые, комбинированные рамочные, для изготовления вагонки), фигерейные (горизонтальные, горизонтальные двухсторонние, вертикальные).

Заявленная группа изобретений относится к области деревообработки, а именно к устройствам для обработки тонкомерной древесины. Устройство для профилирования тонкомерной древесины включает стол (1), двигатель (2), две фрезы (3), которые расположены друг напротив друга и закреплены на столе на расстоянии толщины требуемого профиля. Причем торцы фрез выполнены гладкими, с диаметром, равным или больше толщины обрабатываемого ствола, размещены в уровне нарезания плоскости на стволе и являются направляющими для создаваемого профиля. Во втором варианте выполнения устройство для профилирования тонкомерной древесины включает стол, фрезу и двигатель, и как минимум две прямые фрезы (7) или фигурные фрезы, закрепленные на столе вертикально торцами вверх и расположенные друг напротив друга. Причем длина боковых лезвий фрез по меньшей мере равна или больше высоты обрабатываемого ствола, в свою очередь, позади фрез установлены как минимум две направляющие вставки (8), расположенные друг напротив друга на линии лезвий фрез, создавая с ними единую линию для обрабатываемого ствола, который только что созданными плоскостями упирается в направляющие и скользит по ним. Упрощается конструкция устройства. 2 н. и 3 з.п. ф-лы, 8 ил.

1. Устройство для профилирования тонкомерной древесины, включающее стол, фрезу и двигатель, отличающееся тем, что оно оснащено как минимум двумя фрезами, которые расположены друг напротив друга и закреплены на столе на расстоянии толщины требуемого профиля, причем торцы фрез выполнены гладкими, с диаметром, равным или больше толщины обрабатываемого ствола, размещены в уровне нарезания плоскости на стволе и являются направляющими для создаваемого профиля.

2. Устройство для профилирования тонкомерной древесины, включающее стол, фрезу и двигатель, отличающееся тем, что оно оснащено как минимум двумя прямыми фрезами или фигурными фрезами, закрепленными на столе вертикально торцами вверх и расположенными друг напротив друга, причем длина боковых лезвий фрез по меньшей мере равна или больше высоты обрабатываемого ствола, в свою очередь, позади фрез установлены как минимум две направляющие вставки, расположенные друг напротив друга на линии лезвий фрез, создавая с ними единую линию для обрабатываемого ствола, который только что созданными плоскостями упирается в направляющие и скользит по ним.

3. Устройство для профилирования тонкомерной древесины по пп. 1 и 2, отличающееся тем, что позади фрез установлены как минимум две направляющие вставки, расположенные друг напротив друга на линии лезвий фрез, создавая с ними единую линию для обрабатываемого ствола, который только что созданными плоскостями упирается в направляющие и скользит по ним.

4. Устройство для профилирования тонкомерной древесины по пп. 1 и 2, отличающееся тем, что оснащено дополнительно как минимум двумя и/или прямыми фрезами и/или фрезами с плоским торцом.

5. Устройство для профилирования тонкомерной древесины по пп. 1 и 2, отличающееся тем, что дополнительно оснащено роликами.

| Составная фреза | 1984 |

|

SU1355491A1 |

| ФРЕЗЕРНАЯ ГОЛОВКА ДЛЯ ПЕРЕРАБОТКИ ТОНКОМЕРНОЙ ДРЕВЕСИНЫ В БРУС И ТЕХНОЛОГИЧЕСКУЮ ЩЕПУ ИЛИ СТРУЖКУ | 1995 |

|

RU2146609C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК ДЛЯ ФРЕЗЕРНЫХ РАБОТ | 1991 |

|

RU2026169C1 |

| Способ получения водоразбавляемых эмульсионных красок | 1950 |

|

SU102911A1 |

| CN 107297790 A, 27.10.2017. | |||

Авторы

Даты

2023-11-21—Публикация

2022-12-25—Подача