Изобретение относится к производству полиэтилена, а именно: компоненту катализатора для полимеризации этилена, к катализатору (каталитической системе), содержащему этот компонент, способу его приготовления и применению для получения реакторных порошков сверхвысокомолекулярного полиэтилена (СВМПЭ) с морфологией, характеризующейся малым количеством молекулярных зацеплений – «неспутанного СВМПЭ».

Производство реакторных порошков СВМПЭ осуществляется при полимеризации этилена при использовании определённых вариантов катализаторов Циглера-Натта (нанесенные, с низким содержанием титана и т.п.). Из-за мультицентрового характера гетерогенных промышленных катализаторов Циглера-Натта при полимеризации этилена растущие макромолекулы полимера из рядом расположенных активных центров сильно переплетаются, поскольку раздельной кристаллизации макромолекул препятствует высокая температура процесса полимеризации. Высокая степень молекулярных зацеплений макромолекул приводит к высокой вязкости расплава, и поэтому СВМПЭ не может быть переработан в изделия обычными методами, используемыми в производстве термопластов (экструзия, выдувное формование, литье под давлением). Поэтому для переработки СВМПЭ используют специальные методы, например, метод гель-прядения, при котором растворение СВМПЭ в высококипящих растворителях обеспечивает снижение спутанности макромолекул. Многократная вытяжка превращенного в гель экструдата низкопроцентного (≤ 5%) раствора СВМПЭ позволяет получать свервысокопрочное сверхвысокомодульное волокно. Недостатками этого метода является низкая энергоэффективность производства, высокий материальный индекс, необходимость рекуперации больших объемов растворителя, пожароопасность, неэкологичность, которые формируют ограничения мощности производственной площадки, препятствующие наращиванию производства. В РФ попытки запустить производство волокна СВМПЭ гель-прядением не увенчались успехом.

Более совершенный способ переработки реакторных порошков СВМПЭ, получивший название «холодное формование СВМПЭ», основан на способности кристаллических доменов реакторных порошков СВМПЭ легко деформироваться (течь) под действием внешней нагрузки при температуре ниже температуры плавления с формированием сетки молекулярных узлов зацепления, обеспечивая высокую степень ориентации макромолекул при высокой кратности вытяжки. Реакторные порошки СВМПЭ, пригодные для переработки в волокна методом «холодного формования», должны обладать упорядоченной морфологией с низкой степенью переплетения макромолекул в аморфной части полимера.

Известны каталитические системы на основе салицилальдарилиминных комплексов дихлорида титана(IV), содержащих фторированную арилиминогруппу, и метилалюмоксана (МАО), способные производить СВМПЭ с низкой степенью переплетения макромолекул по «безобрывному» механизму полимеризации [1. Makio H., Terao H., Iwashita A., Fujita T. Chem Rev. 2011, V. 111, p. 2363-2449; 2. Rastogi S., Yao Y., Ronca S., Bos J., van der Eem J. Macromolecules 2011, V. 44, p. 5558-5568; 3. Jones R.L., Armoush M. Macromol Symp. 2009, V. 283-284, p. 88-95; 4. Forte G., Ronca S. International Journal of Polymer Science 2017, id 7431419].

Известны каталитические системы на основе салицилальдарилиминных комплексов дихлорида титана(IV), содержащих аллилоксигруппу, способные производить по «безобрывному» механизму полимеризации реакторные порошки СВМПЭ с морфологией, обеспечивающей перерабатываемость по методу холодного формования [5. Иванчев С.С., Васильева М.Ю., Иванчева Н.И., Бадаев В.К., Олейник И.И., Свиридова Е.В., Толстиков Г.А. Высокомолек. соед. Б. 2009, Т 51, с. 1538; 6. Иванчева Н.И., Бадаев В.К., Свиридова Е.В., Николаев Д.А., Олейник И.В., Иванчёв С.С. ЖПХ. 2011, Т. 84, с. 118; 7. Иванчева Н.И., Саниева Д.В., Федоров С.П., Олейник И.В., Олейник И.И., Толстиков Г.А., Иванчев С.С. Изв. АН, Сер. хим. 2012, с. 833; 8. Иванчева Н.И., Хайкин С.Я., Свиридова Е.В., Федоров С.П., Саниева Д.В., Молев О.В., Олейник И.В., Иванчев С.С. ЖПХ. 2012, Т. 85, с. 1493; 9. Иванчева Н.И., Чвалун С.Н., Иванчев С.С., Озерин А.Н., Бакеев Н.Ф., Еремеева М.Г., Николаев Д.А., Пахомов Н.А., Олейник И.В., Толстиков Г.А. Патент РФ 2459835, 27.08.2012].

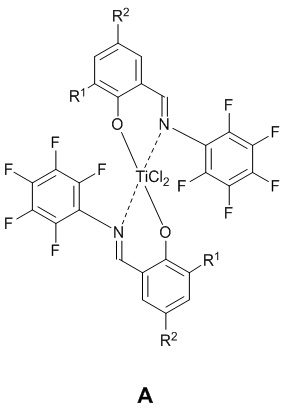

Близким к предлагаемому изобретению является катализатор полимеризации этилена, содержащий салицилальдарилиминный комплекс дихлорида титана(IV) с формулой А, где заместители R1 и R2 выбирают из группы, включающей метил, 1-фенилэтил, 1-(4-трет-бутилфенил)этил, трет-бутил, 2-изоборнил, атом водорода [10. Иванчёв С.С., Озерин А.Н., Иванчёва Н.И., Чвалун С.Н., Олейник И.И., Бакеев Н.Ф., Еремеева М.Г., Свиридова Е.В., Акулов В.А. Олейник И.В., Кечекьян А.С. Патент РФ 2552636, 27.01.2015].

Каталитическая система на основе соединений общей формулы А в зависимости от внешних условий полимеризации в температурном интервале 20…50°С в присутствии метилалюмоксана (МАО) обладает активностью 5.8…59.6 тпэ/мольTi×МПа×ч и позволяет получать неспутанный СВМПЭ с ММ (3.1…6.0)×106 г/моль, температурой плавления 142…144°С и степенью кристалличности 76…84%. Недостатком рассматриваемой каталитической системы является склонность образующегося СВМПЭ к налипанию на внутреннюю поверхность реактора и нежелательная агломерация реакторного порошка, повышающая насыпную плотность.

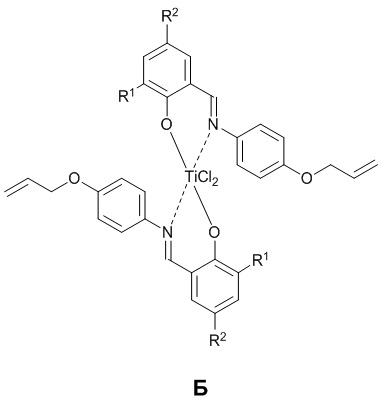

Наиболее близким к предлагаемому изобретению является катализатор полимеризации этилена, содержащий салицилальдарилиминный комплекс дихлорида титана(IV) с формулой Б, где R1 и R2 выбирают из группы, включающей алкилы, бициклоалкилы, алкилароматические заместители, метоксигруппу и атом водорода [11. Олейник И.И., Олейник И.В., Шундрина И.К. Патент РФ 2645357, 11.10.2016].

Каталитическая система на основе соединений общей формулы Б в зависимости от внешних условий полимеризации в температурном интервале 20…60°С в присутствии метилалюмоксана (МАО) обладает активностью 2.75…15.2 тпэ/мольTi×МПа×ч и позволяет получать неспутанный СВМПЭ с ММ (1.1…4.6)×106 г/моль, температурой плавления 141…142°С и степенью кристалличности 77…88%.

Потребительские характеристики неспутанного СВМПЭ определяются значением ММ - при увеличении ММ возрастает прочность волокна. Для достижения высокой эффективности промышленного производства высоколинейного полиэтилена желательно иметь в распоряжении высокоактивную (высокопроизводительную) каталитическую систему, позволяющую за счёт варьирования внешних условий полимеризации управлять значением ММ получающегося полимера в широком диапазоне (от 106 до 107 г/моль), поскольку в таком случае переход к производству полимера с другим желаемым значением ММ возможен без перенастройки производственного оборудования, неизбежной при замене каталитической системы. С этой точки зрения недостатком катализатора-прототипа на основе комплекса Б является его способность производить неспутанный СВМПЭ в диапазоне значений ММ от 1.1×106 до 4.6×106 г/моль.

Поскольку задача производства неспутанного СВМПЭ с любой желаемой ММ в интервале 106…107 г/моль остаётся актуальной, техническая задача изобретения состоит в создании нового компонента катализатора полимеризации этилена, нового катализатора (каталитической системы), содержащего этот компонент, и использование его для получения неспутанного СВМПЭ с ММ 4.3×106…16.0×106 г/моль, высокой температурой плавления 140…143°С, степенью кристалличности 65…97% и насыпной плотностью 0.068…0.117 г×см-3.

Техническим результатом изобретения является получение неописанного ранее компонента катализатора и катализатора полимеризации этилена, содержащего этот компонент, и получение неспутанного СВМПЭ с ММ 4.3×106…16.0×106 г/моль, высокой температурой плавления 140…143°С, степенью кристалличности 65…97% и насыпной плотностью 0.068…0.117 г×см-3.

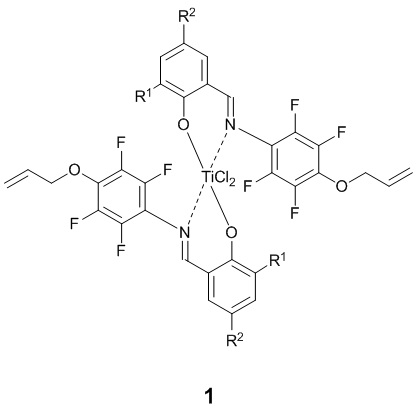

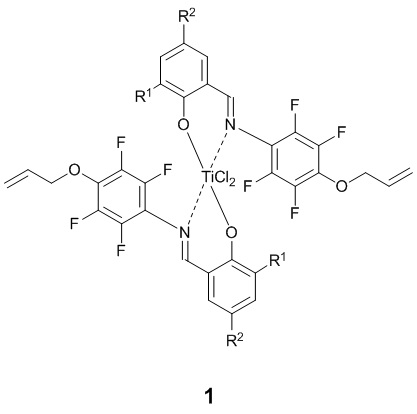

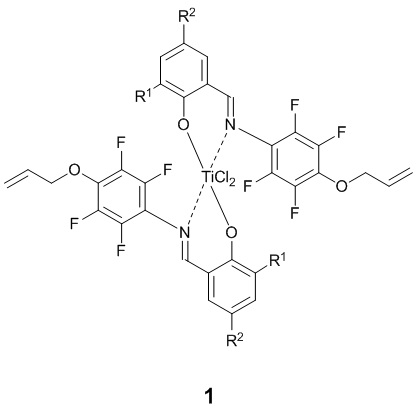

Решение поставленной задачи достигается тем, что в качестве компонента катализатора для полимеризации этилена в неспутанный СВМПЭ предложено использовать новые салицилальдарилиминные комплексы дихлорида титана(IV), а именно – бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-R2-6-R1-фенокси}титан(IV) дихлориды, имеющие структуру, представленную формулой 1.

Заместители R1 и R2 в соединениях 1 независимо от друг друга выбирают из группы, включающей алкил С1…С40, где под алкилом, понимается одновалентный заместитель с формулой CnH2n+1 (1 ≤ n ≤ 40); циклоалкил С3…С12, где под циклоалкилом понимается одновалентный заместитель с формулой CnH2n-1 (3 ≤ n ≤ 12); бициклоалкил С5…С10, где под бициклоалкилом понимается одновалентный заместитель с формулой CnH2n-3 (5 ≤ n ≤ 10); алкилароматический заместитель с формулой CH3-(k+l+m)(Alk1)k(Alk2)l(Ar)m (1 ≤ k+l+m ≤ 3; 0 ≤ k+l ≤ 2; 1 ≤ m ≤ 2), где под обозначением Alk1 и Alk2 понимаются различающиеся алкилы С1…С10 с формулой CnH2n+1 (1 ≤ n ≤ 10), а под обозначением Ar понимается фенил и его гомологи с формулой С6H5-(x+y)(Alk3)x(Alk4)y (0 ≤ x+y ≤ 5), где под обозначением Alk3 и Alk4 понимаются различающиеся алкилы С1…С10, с формулой CnH2n+1 (1 ≤ n ≤ 10); метоксигруппу с формулой OCH3; атом галогена, где под галогеном понимается фтор, хлор и бром; и атом водорода (k, l, m, n, x, y – целые числа).

Предпочтительные сочетания заместителей R1 и R2 включают:

R1 = t-Bu, R2 = H (I); R1 = t-Bu, R2 = Me (II); R1 = R2 = t-Bu (III); R1 = t-Bu, R2 = CMe2(Ph) (IV); R1 = t-Bu, R2 = OMe (V); R1 = t-Bu, R2 = Cl (VI); R1 = t-Bu, R2 = Br (VII); R1 = CHMe(Ph), R2 = H (VIII); R1 = CHMe(Ph), R2 = Me (IX); R1 = CHMe(Ph), R2 = t-Bu (X); R1 = CHMe(Ph), R2 = CMe2(Ph) (XI); R1 = CHMe(Ph), R2 = OMe (XII); R1 = CHMe(Ph), R2 = Cl (XIII); R1 = CHMe(Ph), R2 = Br (XIV); R1 = CHMe(C6H4-4-t-Bu), R2 = H (XV); R1 = CHMe(C6H4-4-t-Bu), R2 = Me (XVI); R1 = CHMe(C6H4-4-t-Bu), R2 = t-Bu (XVII); R1 = CHMe(C6H4-4-t-Bu), R2 = CMe2(Ph) (XVIII); R1 = CHMe(C6H4-4-t-Bu), R2 = OMe (XIX); R1 = CHMe(C6H4-4-t-Bu), R2 = Cl (XX); R1 = CHMe(C6H4-4-t-Bu), R2 = Br (XXI); R1 = CMe2(Ph), R2 = H (XXII); R1 = CMe2(Ph), R2 = Me (XXIII); R1 = CMe2(Ph), R2 = t-Bu (XXIV); R1 = R2 = CMe2(Ph) (XXV); R1 = CMe2(Ph), R2 = OMe (XXVI); R1 = CMe2(Ph), R2 = Cl (XXVII); R1 = CMe2(Ph), R2 = Br (XXVIII); R1 = циклогексил, R2 = H (XXIX); R1 = циклогексил, R2 = Me (XXX); R1 = циклогексил, R2 = t-Bu (XXXI); R1 = циклогексил, R2 = CMe2(Ph) (XXXII); R1 = циклогексил, R2 = OMe (XXXIII); R1 = циклогексил, R2 = Cl (XXXIV); R1 = циклогексил, R2 = Br (XXXV); R1 = 2-изоборнил, R2 = H (XXXVI); R1 = 2- изоборнил, R2 = Me (XXXVII); R1 = 2-изоборнил, R2 = t-Bu (XXXVIII); R1 = CHMe(Ph), R2 = CMe2(Ph) (XXXIX); R1 = 2-изоборнил, R2 = OMe (XL); R1 = 2-изоборнил, R2 = Cl (XLI); R1 = 2-изоборнил, R2 = Br (XLII).

Далее по тексту для обозначения конкретного салицилальдарилиминного комплекса дихлорида титана(IV) применяется двухзвенный шифр, например 1-II, относящийся к соединению, имеющему структуру, представленную формулой 1 где R1 = t-Bu, R2 = Me (сочетание II), т.е. к бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-трет-бутилфенокси}титан(IV) дихлориду.

Для достижения указанного технического результата также предложен новый катализатор полимеризации этилена в СВМПЭ (каталитическая система), включающий по крайней мере один из описанных выше новых салицилальдарилиминных комплексов дихлорида титана(IV), имеющий структуру, представленную формулой 1, алюминийорганический активатор, не обязательно этилен и по крайней мере один углеводородный растворитель.

Предпочтительно соединение общей формулы 1 выбирают из группы, содержащей:

бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4,6-ди-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-(2-фенилпропан-2-ил)-6-трет-бутилфенокси}ти-тан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-(2-фенилпропан-2-ил)-6-(1-фенилэтил)-фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-(2-фенилпропан-2-ил)-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4,6-бис(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-(2-фенилпропан-2-ил)-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетра-фторфенилимино)метил]-4-трет-бутил-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-(2-фенилпропан-2-ил)-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-(2-изоборнил)фенокси}титан(IV) дихлорид.

В качестве алюминийорганического активатора используется по крайней мере одно алюминийорганическое соединение, конкретные примеры которого включают метилалюмоксан (МАО), модифицированные варианты МАО (включающие, но не ограничивающиеся ими, полиметилалюмоксан с улучшенными характеристиками, обозначаемый производителями как РМАО-IP; модифицированный метилалюмоксан тип 3А, обозначаемый как ММАО-3А; модифицированный метилалюмоксан тип 12, обозначаемый как ММАО-12), а также триметилалюминий (ТМА), триэтилалюминий (ТЭА), триизобутилалюминий (ТИБА), три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, диметилалюминий хлорид (ДМАХ), диэтилалюминий хлорид (ДЭАХ), диизобутилалюминий хлорид, метилалюминийсесквихлорид, этилалюминийсесквихлорид. Могут использоваться и другие подобные им алюминийорганические соединения или их смеси в любом сочетании.

Углеводородный растворитель выбирают из индивидуальных алифатических, алициклических, алкилароматических или ароматических соединений, их технических смесей в любом сочетании. Конкретные примеры включают бутан, изобутан, пентан, изопентан, гексан, гептан, октан, декан, додекан, гексадекан, октадекан, циклопентан, циклогексан, метилциклопентан, бензол, толуол, этилбензол, пропилбензол, бутилбензол, ксилол, триметилбензол, кумол, цимол, камфен, тетралин, бензин, лигроин, керосин. Растворители могут использоваться по отдельности или в комбинации двух или более растворителей.

В соответствии с настоящим изобретением предлагается способ приготовления катализатора (каталитической системы) для полимеризации этилена.

Способ приготовления катализатора в соответствии с настоящим изобретением включает взаимодействие при контактировании по крайней мере одного соединения общей формулы 1, по крайней мере одного алюминийорганического активатора не обязательно в присутствии этилена в среде по крайней мере одного углеводородного растворителя.

Методы контактирования особенно не ограничены до тех пор, пока могут быть получены положительные эффекты изобретения. Например, способ контакта может быть таким, что соединение общей формулы 1, взятое в твердом виде, в виде суспензии или раствора по крайней мере в одном углеводородном растворителе добавляют сразу или по частям к раствору или суспензии алюминийорганического активатора в углеводородном растворителе не обязательно в присутствии этилена; или раствор или суспензию алюминийорганического активатора в углеводородном растворителе добавляют сразу или по частям к соединению общей формулы 1, взятому в твердом виде, в виде суспензии или раствора по крайней мере в одном углеводородном растворителе не обязательно в присутствии этилена. Чтобы гарантировать лучшее контактирование, простоту загрузки и дозирования, предпочтительно осуществлять контактирование соединения общей формулы 1, взятого в виде суспензии или раствора по крайней мере в одном углеводородном растворителе с раствором или суспензией алюминийорганического активатора в углеводородном растворителе. Контактирование соединения общей формулы 1 с алюминийорганическим соединением возможно осуществлять в присутствии этилена, растворенного в углеводородном растворителе, перед добавлением соединения общей формулы 1, если оно добавляется к алюминийорганическому активатору, при этом суспензия или раствор алюминийорганического активатора насыщается этиленом при избыточном давлении этилена от 0.01 до 10 ати и температуре от 10 до 120°С; или перед добавлением суспензии или раствора алюминийорганического активатора, если он добавляется к суспензии или раствору соединения общей формулы 1, при этом суспензия или раствор соединения общей формулы 1 насыщается этиленом при избыточном давлении этилена от 0.01 до 10 ати и температуре от 10 до 120°С. В случае, когда используется комбинация двух или более соединений общей формулы 1, они могут добавляться по отдельности в любой очерёдности или как смесь двух и более компонентов, взятых в виде суспензии или раствора. В случае, когда используется комбинация двух или более алюминийорганических активаторов, они могут добавляться по отдельности в любой очерёдности или как смесь двух и более компонентов, взятых в виде суспензии или раствора не обязательно в присутствии этилена.

Предпочтительный вариант способа приготовления катализатора в соответствии с настоящим изобретением заключается в последовательном осуществлении следующих операций. В реактор последовательно вводят определенные количества по крайней мере одного углеводородного растворителя, например, толуола и суспензии или раствора одного или нескольких алюминийорганических активаторов по крайней мере в одном углеводородном растворителе, например, толуоле, и после этого вводят по крайней мере один компонент катализатора, описываемый общей формулой 1, в виде суспензии или раствора в углеводородном растворителе, например, толуоле или последовательно вводят в реактор определенные количества по крайней мере одного углеводородного растворителя, например, толуола, одного или нескольких компонентов катализатора, описываемых общей формулой 1, в виде суспензии или раствора в углеводородном растворителе например, толуоле, и после этого вводят раствор одного или нескольких алюминийорганических активаторов в углеводородном растворителе, например, толуоле. Затем насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 1.0 до 10 ати) при определенной температуре (от 10 до 120°С). Концентрация компонента катализатора общей формулы 1, в каталитической системе находится в диапазоне от 0.1 до 100 мкмоль/л, предпочтительно от 10 до 40 мкмоль/л, мольное соотношение Al/Ti - в диапазоне от 100 до 5000, предпочтительно 500…2000. После этого катализатор готов к использованию для полимеризации этилена.

Другой предпочтительный вариант способа приготовления катализатора в соответствии с настоящим изобретением заключается в последовательном осуществлении следующих операций. В реактор последовательно вводят определенные количества по крайней мере одного углеводородного растворителя, например, толуола и суспензии или раствора одного или нескольких алюминийорганических активаторов по крайней мере в одном углеводородном растворителе, например, толуоле, насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 0.01 до 10 ати) при определенной температуре (от 10 до 120°С) и после этого вводят по крайней мере один компонент катализатора общей формулы 1, в виде суспензии или раствора в углеводородном растворителе, например, толуоле; или последовательно вводят в реактор определенные количества углеводородного растворителя, например, толуола, вводят по крайней мере один компонент катализатора общей формулы 1, в виде суспензии или раствора в углеводородном растворителе, например, толуоле, насыщают смесь этиленом (создание постоянной величины избыточного давления этилена от 0.01 до 10 ати) при определенной температуре (от 10 до 120°С) и после этого вводят суспензию или раствор одного или нескольких алюминийорганических активаторов по крайней мере в одном углеводородном растворителе, например, толуоле. Концентрация компонента катализатора общей формулы 1, в каталитической системе находится в диапазоне от 0.1 до 100 мкмоль/л, предпочтительно от 10 до 40 мкмоль/л, мольное соотношение Al/Ti - в диапазоне от 100 до 5000, предпочтительно 500…2000. После этого катализатор готов к использованию для полимеризации этилена.

В соответствии с настоящим изобретением предлагается применение компонента катализатора - соединения общей формулы 1, катализатора, содержащего указанный компонент, для полимеризации этилена, описываемое в виде способа получения реакторного порошка неспутанного СВМПЭ.

Способ получения реакторного порошка неспутанного СПМПЭ по настоящему изобретению включает стадию полимеризации этилена в присутствии катализатора, описанного в настоящем изобретении.

Проведение полимеризации с получением реакторного порошка неспутанного СВМПЭ осуществляют при следующих условиях: температура в интервале от -30 до +90°С, предпочтительно от -20 до +80°С, давление этилена в интервале от 1 до 10 ати, предпочтительно от 2 до 5 ати, продолжительность процесса в интервале от 10 минут до 8 часов, предпочтительно от 30 минут до 5 часов, скорость вращения лопастной мешалки в интервале от 50 до 2000 оборотов/мин, предпочтительно от 100 до 1000 оборотов/мин.

Описанная каталитическая система на основе соединений общей формулы 1 при оптимальных внешних условиях полимеризации обладает активностью 5.42…27.8 тпэ/мольTi×Мпа×ч и позволяет получать неспутанный СВМПЭ с ММ 4.3…16.0 т/моль, температурой плавления 140…143°С, кристалличностью 65…97% и насыпной плотностью 0.068…0.117 г×см-3. Температурный максимум эффективности каталитической системы на основе соединений общей формулы 1 находится в интервале 40…50°С. По совокупности показателей каталитическая система на основе соединений общей формулы 1 превосходит каталитическую систему-прототип на основе соединений общей формулы Б [11].

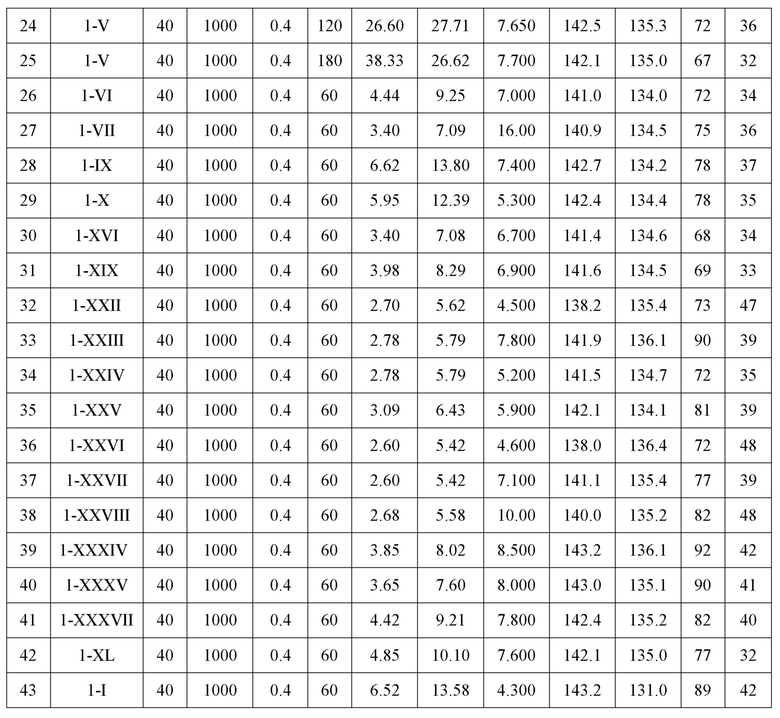

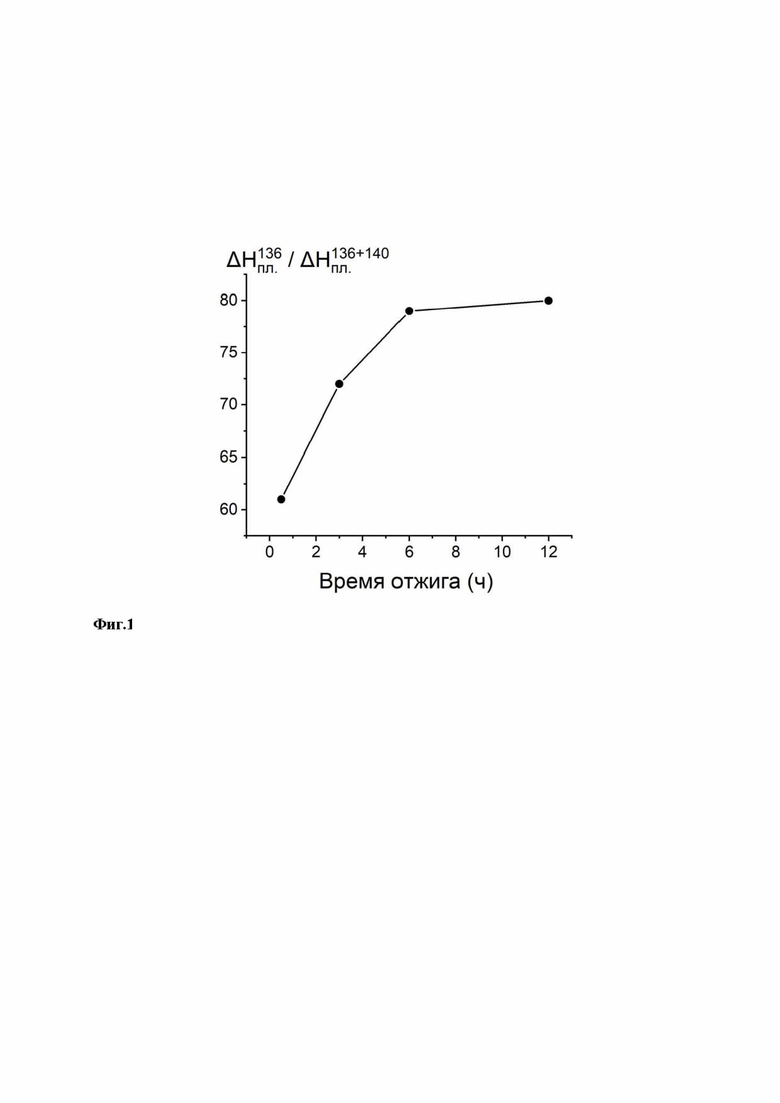

Вывод о том, что получающиеся реакторные порошки СВМПЭ обладают морфологией, характеризующейся малым количеством молекулярных зацеплений, т.е. являются реакторными порошками «неспутанного СВМПЭ», основан на следующих данных. Реакторные порошки СВМПЭ, получающиеся на каталитической системе, описанной в настоящем изобретении, характеризуются температурой плавления в диапазоне от 140 до 143°С. После охлаждения расплава и вторичного нагревания температура плавления ниже – от 131 до 139°С. Степень кристалличности плавленых образцов СВМПЭ составляет 31…48%, что существенно ниже степени кристалличности насцентных образцов – 65…97%. Такое поведение указывает на неспутанное состояние макромолекул СВМПЭ. Дополнительно к этому, для подтверждения неспутанного состояния макромолекул СВМПЭ используется запись ДСК-термограмм реакторных порошков, отожжённых при температуре, близкой к первичной температуре плавления с варьируемой продолжительностью отжига по методу [12. Romano D., Tops N., Andablo-Reyes E., Ronca S., Rastogi S. Macromolecules. 2014, V. 47, p. 4750]. При плавлении отожженных образцов на ДСК диаграмме проявляются два эндотермических пика около 136 и 140°С (низкотемпературный и высокотемпературный, соответственно). Отношение энтальпии плавления низкотемпературного пика к суммарной энтальпии плавления (нормализованная энтальпия низкотемпературного пика) растет с увеличением времени отжига. Реакторные порошки СВМПЭ, получающиеся на каталитической системе, описанной в настоящем изобретении, показывают увеличение нормализованной площади низкотемпературного пика при увеличении продолжительности отжига (см. Фиг. 1), что характерно для СВМПЭ с низкой степенью зацепления макромолекул в аморфной области [12]. На микрофотографиях видно, что реакторные порошки состоят из агрегированных микрогранул с фибриллярной морфологией (см. Фиг. 2). Реакторные порошки СВМПЭ, получающиеся на каталитической системе, описанной в настоящем изобретении, легко превращаются в прочные, гибкие и прозрачные пленки при прессовании под давлением 100…150 МПа при комнатной температуре (см. Фиг. 3). Наблюдаемая легкость превращения порошков в сплошную гомогенную пленку подтверждает образование распутанного полиэтилена в процессе синтеза, поскольку при прессовании порошка СВМПЭ со спутанными макромолекулами получаются хрупкие и непрозрачные пленки.

Описание чертежей и иных материалов:

Фиг.1. Зависимость нормализованной энтальпии плавления низкотемпературного пика от продолжительности отжига при 139°С реакторного порошка, полученного в условиях примера 23.

Фиг. 2. Микрофотографии реакторного порошка СВМПЭ, полученного в условиях примера 23.

Фиг. 3. Прозрачность диска СВМПЭ, спрессованного при 100 МПа и комнатной температуре из реакторного порошка, полученного в условиях примера 11.

Синтез салицилальдарилиминных комплексов дихлорида титана(IV), имеющих структуру, представленную общей формулой 1 осуществляли по известному способу [13. Олейник И.И., Олейник И.В. ЖОХ. 2022, Т. 92, Вып. 8, с. 1263], по схеме, включающей конденсацию соответствующих 3,5-замещенных салициловых альдегидов с 4-аллилокси-2,3,5,6-тетрафторанилином с последующим взаимодействием образующихся 2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-R2-6-R1-фенолов с диизопропоксититандихлоридом TiCl2(OPr-i)2 по унифицированной методике.

Синтез бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-R2-6-R1-фенокси}титан(IV) дихлоридов. Унифицированная методика.

Смесь 1 ммоль 2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-R2-6-R1-фенола, 10 мл абсолютного хлористого метилена, 4.25 г толуольного раствора, содержащего 0.118 г (0.5 ммоль) TiCl2(OPr-i)2 перемешивали при комнатной температуре в атмосфере аргона 24 ч. Растворитель из образовавшегося темно-красного раствора отгоняли в вакууме водоструйного насоса, остаток промывали на фильтре гексаном (2×2 мл), выдерживали 1ч в вакууме масляного насоса при 95°С. Получали соответствующие комплексы в виде красно-коричневых порошков.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-трет-бутилфенокси}титан(IV) дихлорид (1-I). Выход 95%. ИК спектр, ν, см–1: 1595 (C=N), 592 (Ti-O), 449 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.24-1.61 м [18Н, С(СН3)3], 4.46-4.64 м (4H, ОСН2–СН=СН2), 5.27-5.42 м (4H, ОСН2–СН=СН2), 5.85-6.04 м (2H, ОСН2–СН=СН2), 6.78-7.54 м (6Наром.), 8.08-8.21 м (2H, СH=N). Найдено, %: С 54.45; H 4.15; Cl 8.10; F 17.21; N 3.09. C40H36Cl2F8N2O4Ti. Вычислено, %: С 54.62; H 4.13; Cl 8.06; F 17.28; N 3.18.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-трет-бутил-4-метилфенокси}титан(IV) дихлорид (1-II). Выход 96%. ИК спектр, ν, см–1: 1593 (C=N), 579 (Ti-O), 430 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.21-1.43 м [18Н, С(СН3)3], 2.25-2.32 м (6Н, СН3), 4.47-4.60 м (4H, ОСН2–СН=СН2), 5.28-5.42 м (4H, ОСН2–СН=СН2), 5.88-6.06 м (2H, ОСН2–СН=СН2), 7.01-7.39 м (4Hаром.), 8.02-8.13 м (2H, СH=N). Найдено, %: С 55.41; H 4.39; Cl 7.70; F 16.62; N 3.07. C42H40Cl2F8N2O4Ti. Вычислено, %: С 55.58; H 4.44; Cl 7.81; F 16.75; N 3.09.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4,6-ди-трет-бутилфенокси}титан(IV) дихлорид (1-III). Выход 96%. ИК спектр, ν, см–1: 1595 (C=N), 565 (Ti-O), 467 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.28-1.46 м [36Н, С(СН3)3], 4.46-4.55 м (4H, ОСН2–СН=СН2), 5.23-5.42 м (4H, ОСН2–СН=СН2), 5.87-6.04 м (2H, ОСН2–СН=СН2), 7.08-7.22 м (2Hаром.), 7.49-7.61 м (2Hаром.), 8.09-8.21 м (2H, СH=N). Найдено, %: С 58.25; H 5.37; Cl 7.10; F 15.26; N 2.89. C48H52Cl2F8N2O4Ti. Вычислено, %: С 58.13; H 5.29; Cl 7.15; F 15.33; N 2.82.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-трет-бутил-4-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид (1-IV). Выход 92%. ИК спектр, ν, см–1: 1595 (C=N), 586 (Ti-O), 467 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.18-1.37 м [18Н, С(СН3)3], 1.65-1.68 м (12Н, СН3), 4.49-4.68 м (4H, ОСН2–СН=СН2), 5.26-5.42 м (4H, ОСН2–СН=СН2), 5.87-6.08 м (2H, ОСН2–СН=СН2), 7.07-7.50 м (14Наром.), 8.08-8.15 м (2H, СH=N). Найдено, %: С 62.52; H 5.11; Cl 6.25; F 13.47; N 2.51. C58H56Cl2F8N2O4Ti. Вычислено, %: С 62.43; H 5.06; Cl 6.36; F 13.62; N 2.51.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-трет-бутил-4-метоксифенокси}титан(IV) дихлорид (1-V). Выход 93%. ИК спектр, ν, см–1: 1595 (C=N), 584 (Ti-O), 473 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.31-1.45 м [18Н, С(СН3)3], 3.73-3.78 м (6Н, OСН3), 4.46-4.55 м (4H, ОСН2–СН=СН2), 5.28-5.40 м (4H, ОСН2–СН=СН2), 5.88-6.03 м (2H, ОСН2–СН=СН2), 6.54-6.66 м (2Hаром.), 7.08-7.17 м (2Hаром.), 8.08-8.17 м (2H, СH=N). Найдено, %: С 53.80; H 4.36; Cl 7.50; F 16.09; N 2.93. C42H40Cl2F8N2O6Ti. Вычислено, %: С 53.69; H 4.29; Cl 7.55; F 16.18; N 2.98.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-трет-бутил-4-хлорфенокси}титан(IV) дихлорид (1-VI). Выход 95%. ИК спектр, ν, см–1: 1600 (C=N), 579 (Ti-O), 455 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.20-1.57 м [18Н, С(СН3)3], 4.49-4.75 м (4H, ОСН2–СН=СН2), 5.26-5.44 м (4H, ОСН2–СН=СН2), 5.87-6.10 м (2H, ОСН2–СН=СН2), 7.11-7.69 м (4Hаром.), 8.03-8.15 м (2H, СH=N). Найдено, %: С 50.71; H 3.57; Cl 14.88; F 16.04; N 2.87. C40H34Cl4F8N2O4Ti. Вычислено, %: С 50.65; H 3.61; Cl 14.95; F 16.03; N 2.95.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-трет-бутилфенокси}титан(IV) дихлорид (1-VII). Выход 97%. ИК спектр, ν, см–1: 1601 (C=N), 577 (Ti-O), 451 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.24-1.57 м [18Н, С(СН3)3], 4.49-4.73 м (4H, ОСН2–СН=СН2), 5.22-5.44 м (4H, ОСН2–СН=СН2), 5.88-6.10 м (2H, ОСН2–СН=СН2), 7.25-7.81 м (4Hаром.), 8.04-8.14 м (2H, СH=N). Найдено, %: С 46.22; H 3.35; Br 15.29; Cl 6.90; F 14.55; N 2.62. C40H34Br2Cl2F8N2O4Ti. Вычислено, %: С 46.31; H 3.30; Br 15.41; Cl 6.84; F 14.65; N 2.70.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-(1-фенилэтил)фенокси}титан(IV) дихлорид (1-IX). Выход 92%. ИК спектр, ν, см–1: 1598 (C=N), 580 (Ti-O), 452 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.67-1.79 м (6Н, СНСН3), 2.26-2.38 м (6Н, СН3), 4.28-4.41 м (2Н, СНСН3), 4.53-4.72 м (4H, ОСН2–СН=СН2), 5.22-5.44 м (4H, ОСН2–СН=СН2), 5.86-6.09 м (2H, ОСН2–СН=СН2), 6.43-6.61 м (2Наром.), 6.88-7.70 м (12Наром.), 8.06-8.33 м (2H, СH=N). Найдено, %: C 59.66; H 3.97; Cl 6,94; F 15.02; N 2.74. C50H40Cl2F8N2O4Ti. Вычислено, %: C 59.84; H 4.02; Cl 7.06; F 15.14; N 2.79.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-(1-фенилэтил)фенокси}титан(IV) дихлорид (1-X). Выход 94%. ИК спектр, ν, см–1: 1596 (C=N), 566 (Ti-O), 472 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.33-1.42 м [18Н, С(СН3)3], 1.65-1.81 м (6Н, СНСН3), 4.27-4.39 м (2Н, СНСН3), 4.55-4.68 м (4H, ОСН2–СН=СН2), 5.20-5.43 м (4H, ОСН2–СН=СН2), 5.87-6.06 м (2H, ОСН2–СН=СН2), 6.38-6.53 м (2Наром.), 7.18-7.76 м (12Наром.), 8.12-8.44 м (2H, СH=N). Найдено, %: C 61.74; H 4.76; Cl 6.42; F 13.85; N 2.54. C56H52Cl2F8N2O4Ti. Вычислено, %: C 61.83; H 4.82; Cl 6.52; F 13.97; N 2.58.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид (1-XVI). Выход 95%. ИК спектр, ν, см–1: 1603 (C=N), 586 (Ti-O), 472 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.26-1.38 м [18Н, С(СН3)3], 1.64-1.81 м (6Н, СНСН3), 2.23-2.40 м (6Н, СН3), 4.18-4.33 м (2Н, СНСН3), 4.51-4.74 м (4H, ОСН2–СН=СН2), 5.20-5.41 м (4H, ОСН2–СН=СН2), 5.82-6.06 м (2H, ОСН2–СН=СН2), 6.58-7.62 м (12Наром.), 8.05-8.33 м (2H, СH=N). Найдено, %: C 62.24; H 5.11; Cl 6.26; F 13.53; N 2.47. C58H56Cl2F8N2O4Ti. Вычислено, %: C 62.43; H 5.06; Cl 6.35; F 13.62; N 2.51.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид (1-XIX). Выход 94%. ИК спектр, ν, см–1: 1600 (C=N), 586 (Ti-O), 481 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.26-1.39 м [18Н, С(СН3)3], 1.62-1.87 м (6Н, СНСН3), 3.71-3.80 м (6Н, ОСН3), 4.23-4.34 м (2Н, СНСН3), 4.54-4.73 м (4H, ОСН2–СН=СН2), 5.22-5.45 м (4H, ОСН2–СН=СН2), 5.84-6.08 м (2H, ОСН2–СН=СН2), 6.49-7.51 м (12Наром.), 8.14-8.36 м (2H, СH=N). Найдено, %: C 60.54; H 4.98; Cl 6.12; F 13.11; N 2.39. C58H56Cl2F8N2O6Ti. Вычислено, %: C 60.69; H 4.92; Cl 6.18; F 13.24; N 2.44.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид (1-XXII). Выход 95%. ИК спектр, ν, см–1: 1601 (C=N), 527 (Ti-O), 478 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.69-1.87 м (12Н, СН3), 4.50-4.72 м (4H, ОСН2–СН=СН2), 5.21-5.43 м (4H, ОСН2–СН=СН2), 5.89-6.09 м (2H, ОСН2–СН=СН2), 6.43-6.56 м (2Наром.), 6.97-7.88 м (14Наром.), 8.15-8.42 м (2H, СH=N). Найдено, %: С 59.96; H 4.05; Cl 7.12; F 15.02; N 2.80. C50H40Cl2F8N2O4Ti. Вычислено, %: С 59.83; H 4.02; Cl 7.07; F 15.14; N 2.79.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид (1-XXIII). Выход 97%. ИК спектр, ν, см–1: 1597 (C=N), 581 (Ti-O), 451 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.59-1.85 м (12Н, СН3), 2.18-2.44 м (6Н, СН3), 4.52-4.71 м (4H, ОСН2–СН=СН2), 5.21-5.43 м (4H, ОСН2–СН=СН2), 5.88-6.09 м (2H, ОСН2–СН=СН2), 6.45-6.60 м (2Наром.), 6.89-7.70 м (12Наром.), 8.08-8.34 м (2H, СH=N). Найдено, %: С 60.59; H 4.36; Cl 6.76; F 14.70; N 2.60. C52H44Cl2F8N2O4Ti. Вычислено, %: С 60.53; H 4.30; Cl 6.87; F 14.73; N 2.72.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид (1-XXIV). Выход 95%. ИК спектр, ν, см–1: 1595 (C=N), 563 (Ti-O), 471 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.39-1.46 м [18Н, С(СН3)3], 1.61-1.83 м (12Н, СН3), 4.54-4.69 м (4H, ОСН2–СН=СН2), 5.23-5.40 м (4H, ОСН2–СН=СН2), 5.90-6.08 м (2H, ОСН2–СН=СН2), 6.39-6.51 м (2Наром.), 7.13-7.79 м (12Наром.), 8.16-8.43 м (2H, СH=N). Найдено, %: С 62.33; H 5.19; Cl 6.29; F 13.50; N 2.45. C58H56Cl2F8N2O4Ti. Вычислено, %: С 62.43; H 5.06; Cl 6.36; F 13.62; N 2.51.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4,6-ди(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид (1-XXV). Выход 96%. ИК спектр, ν, см–1: 1597 (C=N), 542 (Ti-O), 472 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.64-1.76 м (24Н, СН3), 4.52-4.70 м (4H, ОСН2–СН=СН2), 5.22-5.41 м (4H, ОСН2–СН=СН2), 5.88-6.09 м (2H, ОСН2–СН=СН2), 6.32-6.47 м (4Наром.), 7.09-7.54 м (10Наром.), 8.08-8.36 м (2H, СH=N). Найдено, %: С 65.92; H 4.97; Cl 5.65; F 12.17; N 2.25. C68H60Cl2F8N2O4Ti. Вычислено, %: С 65.86; H 4.88; Cl 5.72; F 12.26; N 2.26.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид (1-XXVI). Выход 94%. ИК спектр, ν, см–1: 1597 (C=N), 582 (Ti-O), 474 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.65-1.98 м (12Н, СН3), 3.81-3.89 м (6Н, OСН3), 4.52-4.71 м (4H, ОСН2–СН=СН2), 5.21-5.43 м (4H, ОСН2–СН=СН2), 5.87-6.09 м (2H, ОСН2–СН=СН2), 6.48-6.85 м (6Наром.), 7.29-7.54 м (8Наром.), 8.12-8.37 м (2H, СH=N). Найдено, %: С 58.90; H 4.24; Cl 6.55; F 14.23; N 2.58. C52H44Cl2F8N2O6Ti. Вычислено, %: С 58.71; H 4.17; Cl 6.67; F 14.29; N 2.63.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-(2-фенилпропан-2-ил)-4-хлорфенокси}титан(IV) дихлорид (1-XXVII). Выход 93%. ИК спектр, ν, см–1: 1603 (C=N), 542 (Ti-O), 453 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.59-1.96 м (12Н, СН3), 4.52-4.72 м (4H, ОСН2–СН=СН2), 5.22-5.44 м (4H, ОСН2–СН=СН2), 5.88-6.09 м (2H, ОСН2–СН=СН2), 6.43-7.57 м (14 Наром.), 8.04-8.35 м (2H, СH=N). Найдено, %: С 56.04; H 3.61; Cl 13.17; F 14.20; N 2.53. C50H38Cl4F8N2O4Ti. Вычислено, %: С 55.99; H 3.57; Cl 13.22; F 14.17; N 2.61.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид (1-XXVIII). Выход 91%. ИК спектр, ν, см–1: 1601 (C=N), 534 (Ti-O), 447 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.70-1.95 м (12Н, СН3), 4.51-4.72 м (4H, ОСН2–СН=СН2), 5.22-5.41 м (4H, ОСН2–СН=СН2), 5.88-6.09 м (2H, ОСН2–СН=СН2), 6.44-7.68 м (14 Наром.), 8.00-8.34 м (2H, СH=N). Найдено, %: С 51.80; H 3.35; Br 13.50; Cl 6.03; F 12.98; N 2.35. C50H38Br2Cl2F8N2O4Ti. Вычислено, %: С 51.70; H 3.30; Br 13.76; Cl 6.11; F 13.09; N 2.41.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-циклогексилфенокси}титан(IV) дихлорид (1-XXXIV). Выход 92%. ИК спектр, ν, см–1: 1603 (C=N), 546 (Ti-O), 490 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.20-2.17 м (20Н, СН2-циклогексил), 2.97-3.21 м (2Н, СН-циклогексил), 4.51-4.76 м (4H, ОСН2–СН=СН2), 5.23-5.44 м (4H, ОСН2–СН=СН2), 5.89-6.10 м (2H, ОСН2–СН=СН2), 7.10-7.40 м (4Наром.), 8.04-8.19 м (2H, СH=N). Найдено, %: С 52.94; H 3.92; Cl 14.08; F 15.27; N 2.87. C44H38Cl4F8N2O4Ti. Вычислено, %: С 52.82; H 3.83; Cl 14.18; F 15.19; N 2.80.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-циклогексилфенокси}титан(IV) дихлорид (1-XXXV). Выход 93%. ИК спектр, ν, см–1: 1601 (C=N), 549 (Ti-O), 459 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 1.25-2.19 м (20Н, СН2-циклогексил), 2.87-3.19 м (2Н, СН-циклогексил), 4.49-4.68 м (4H, ОСН2–СН=СН2), 5.20-5.42 м (4H, ОСН2–СН=СН2), 5.83-6.11 м (2H, ОСН2–СН=СН2), 7.12-7.43 м (4Наром.), 8.06-8.21 м (2H, СH=N). Найдено, %: C 48.41; H 3.58; Br 14.55; Cl 6.58; F 13.84; N 2.48. C44H38Br2Cl2F8N2O4Ti. Вычислено, %: C 48.51; H 3.52; Br 14.67; Cl 6.51; F 13.95; N 2.57.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-(2-изоборнил)фенокси}титан(IV) дихлорид (1-XXXVII). Выход 96%. ИК спектр, ν, см–1: 1594 (C=N), 547 (Ti-O), 435 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 0.81-1.09 м (18Н, СН3), 1.26-2.24 м (14Н, Н3',3',4',5',5',6',6'), 2.36-2.49 м (6Н, СН3), 3.33-3.79 м (2Н, Н2'), 4.45-4.62 м (4H, ОСН2–СН=СН2), 5.23-5.40 м (4H, ОСН2–СН=СН2), 5.81-6.04 м (2H, ОСН2–СН=СН2), 7.09-7.49 м (4Hаром.), 7.92-8.11 м (2H, СH=N). Найдено, %: C 60.58; H 5.32; Cl 6.55; F 14.09; N 2.44. C54H56Cl2F8N2O4Ti. Вычислено, %: C 60.74; H 5.29; Cl 6.64; F 14.23; N 2.62.

Бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-(2-изоборнил)фенокси}титан(IV) дихлорид (1-XL). Выход 96%. ИК спектр, ν, см–1: 1594 (C=N), 586 (Ti-O), 475 (Ti-N). Спектр ЯМР 1Н, δ, м.д.: 0.81-1.09 м (18Н, СН3), 1.26-2.24 м (14Н, Н3',3',4',5',5',6',6'), 3.35-3.86 м (8Н, Н2' + ОСН3), 4.45-4.62 м (4H, ОСН2–СН=СН2), 5.23-5.38 м (4H, ОСН2–СН=СН2), 5.82-6.04 м (2H, ОСН2–СН=СН2), 7.07-7.45 м (4Hаром.), 7.87-8.13 м (2H, СH=N). Найдено, %: C 58.78; H 5.18; Cl 6.39; F 13.73; N 2.46. C54H56Cl2F8N2O6Ti. Вычислено, %: C 58.97; H 5.13; Cl 6.45; F 13.82; N 2.55.

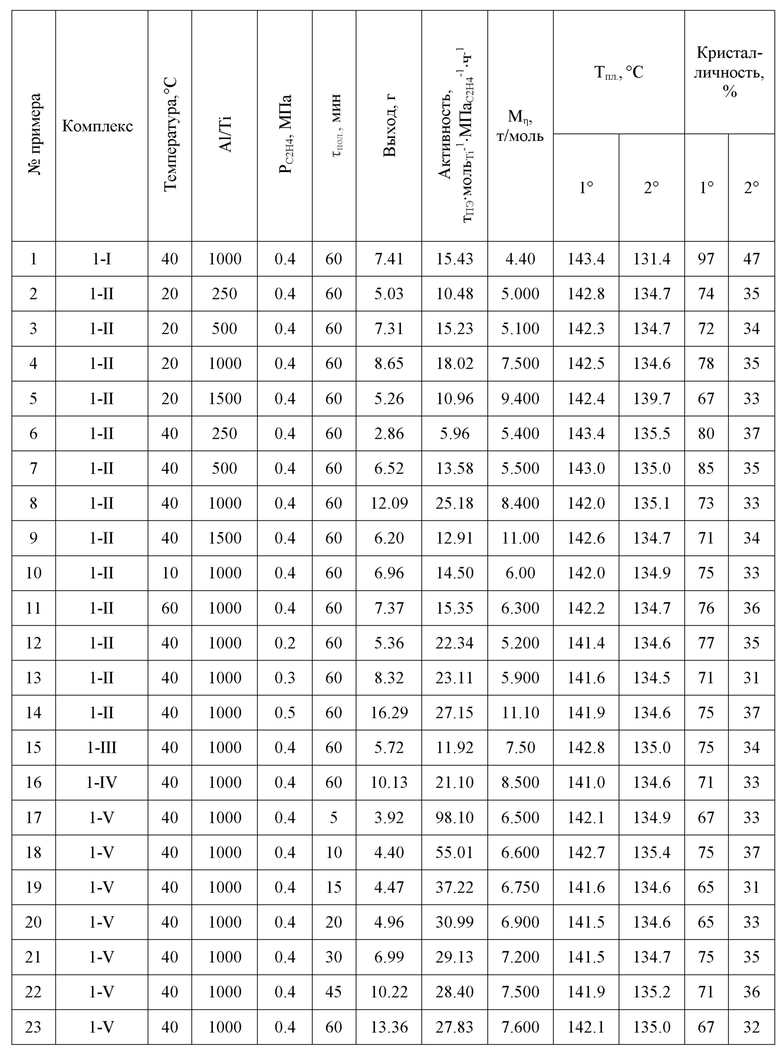

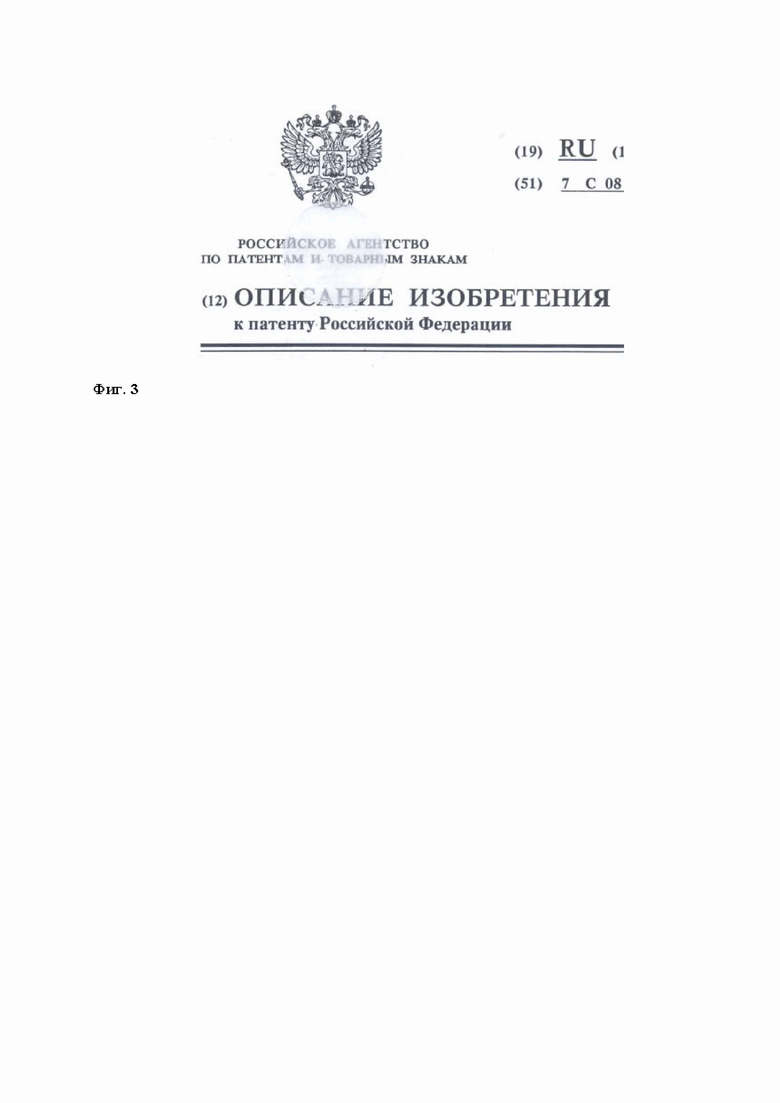

Нижеследующие примеры 1-42 иллюстрируют варианты конкретного воплощения каталитической системы для получения реакторного порошка СВМПЭ. Нижеследующий пример 43 иллюстрирует вариант конкретного воплощения способа приготовления катализатора в отсутствии этилена и применения такого катализатора для получения реакторного порошка СВМПЭ. Указанные примеры не следует рассматривать как ограничивающие объем изобретения. Условия процесса в примерах 1-43: суммарный объем толуола, раствора МАО и раствора комплекса – 100 мл; температура, мольное отношение Al/Ti, давление этилена представлены в Таблице 1. Рабочий раствор МАО в толуоле с концентрацией общего алюминия 400 мкмоль/мл приготавливали из раствора метилалюмоксана в толуоле компании Sigma-Aldrich.

СВМПЭ получается в форме мелкого порошка. ММ вычисляли из значения вязкости раствора в декалине марки М85, определённого при 135°С в вискозиметре конструкции Уббелоде, Тпл и теплоту плавления определяли, используя прибор синхронного термического анализа STA 409 РС фирмы Netzsch согласно стандарту ISO 11357-3. Степень кристалличности вычисляли из значения теплоты плавления.

Пример 1

В рубашку реактора из нержавеющей стали объемом 200 мл, снабжённого термопарой в донной части и крышкой с установленным магнитным приводом лопастной мешалки, управляемым выносным контроллером, и штуцерами, соединяющими реактор с датчиком давления газового контроллера, вакуумно-газовой линией и бюретками (мерниками) толуола и раствора МАО, из термостата подаётся вода с температурой 40.0°С. Реактор вакуумируется до остаточного давления ниже 3.0×10-2 мм.рт.ст., подача вакуума перекрывается, и реактор заполняется аргоном особой чистоты марки 6.0. Вакуумирование и заполнение реактора аргоном повторяют ещё 2 раза. Реактор вновь вакуумируется, подача вакуума перекрывается. В реактор при перемешивании загружают 92.0 мл толуола 3.0 мл раствора МАО в толуоле (концентрация общего алюминия 400 мкмоль/мл). Из газовой линии в реактор подают этилен (СОВ 99.99%) до установления постоянного давления в диапазоне 2…3 ати. Реактор с включенным приводом лопастной мешалки (50…100 оборотов/мин) термостатируют при 40.0°С 30…40 минут, давление этилена стравливают до 0.02 ати, и, не останавливая перемешивание, в реактор вносят раствор 0.00106 г (1.20 мкмоль) комплекса 1-I в 5 мл толуола, приготовленный в атмосфере аргона. Мольное отношение Al/Ti = 1000, температура каталитической системы 40.0°С.

Увеличивают скорость вращения вала мешалки до 500 оборотов/мин, на этом приготовление катализатора завершается. Из газовой линии в реактор подают этилен до установления давления в 3 ати (0.40 МПа) и давление этилена автоматически поддерживается постоянным на протяжении 1 часа при 40.0°С. По окончании выдержки подача этилена в реактор автоматически прекращается, этилен стравливается в вентиляционный канал. Дезактивация каталитической системы осуществляется введением смеси 100 мл этанола с 10 мл концентрированной соляной кислоты. Полимер отфильтровывают, промывают водой до нейтральной реакции и отсутствия хлорид-иона в фильтрате. Влажный полимер промывают этанолом (2×50 мл) и высушивают до постоянного веса при 60…70°С. Характеристика каталитической системы приведена в Таблице 1, величина насыпной плотности реакторного порошка СВМПЭ – в Таблице 2.

Пример 2-42

Катализатор готовят аналогично примеру 1, но в условиях, представленных в Таблице 1. Характеристика каталитической системы приведена в Таблице1, величина насыпной плотности реакторного порошка СВМПЭ – в Таблице 2.

Пример 43

Пример иллюстрирует вариант конкретного воплощения способа приготовления катализатора в отсутствии этилена и применения такого катализатора для получения реакторного порошка СВМПЭ. В рубашку реактора из нержавеющей стали объемом 200 мл, снабжённого термопарой в донной части и крышкой с установленным магнитным приводом лопастной мешалки, управляемым выносным контроллером, и штуцерами, соединяющими реактор с датчиком давления газового контроллера, вакуумно-газовой линией, из термостата подаётся вода с температурой 40.0°С. Реактор вакуумируется до остаточного давления ниже 3.0×10-2 мм.рт.ст., подача вакуума перекрывается, и реактор заполняется аргоном особой чистоты марки 6.0. Вакуумирование и заполнение реактора аргоном повторяют ещё 2 раза. В реактор при перемешивании загружают 92.0 мл толуола 3.0 мл раствора МАО в толуоле (концентрация общего алюминия 400 мкмоль/мл) и раствор 0.00106 г (1.20 мкмоль) комплекса 1-I в 5 мл толуола. Мольное отношение Al/Fe = 2250, температура каталитической системы 40.0°С.

Перемешивание продолжают дополнительно 5 минут. На этом приготовление катализатора завершается и катализатор готов к использованию для полимеризации этилена. Из газовой линии в реактор подают этилен (СОВ 99.99%) и стравливают в вентиляционный канал газовую смесь аргон-этилен. По окончании полной замены атмосферы аргона на атмосферу этилена реактор герметизируют и увеличивают скорость вращения вала мешалки до 500 оборотов/мин. Из газовой линии в реактор подают этилен до установления давления в 3 ати (0.40 МПа). Давление этилена поддерживается постоянным на протяжении 1.0 часа при 40.0°С. По окончании выдержки подача этилена в реактор автоматически прекращается, этилен стравливается в вентиляционный канал. Дезактивация каталитической системы осуществляется введением смеси 100 мл этанола с 10 мл концентрированной соляной кислоты. Полимер отфильтровывают, промывают водой до нейтральной реакции и отсутствия хлорид-иона в фильтрате. Влажный полимер промывают этанолом (2 × 50 мл) и высушивают в вакууме до постоянного веса при 50…60°С. Характеристика каталитической системы приведена в Таблице 1, величина насыпной плотности реакторного порошка СВМПЭ – в Таблице 2.

Таблица 1. Полимеризация этилена в присутствии 1.20 мкмоль соединения 1 в толуоле.

Таблица 2. Насыпная плотность реакторных порошков неспутанного СВМПЭ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Компонент катализатора для полимеризации этилена в сверхвысокомолекулярный полиэтилен, катализатор и способ его приготовления | 2018 |

|

RU2676484C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2016 |

|

RU2645357C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНЫХ ПОРОШКОВ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ЭТИЛЕНА | 2014 |

|

RU2561921C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ СВЕРХВЫСОКОМОДУЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ ХОЛОДНОГО ФОРМОВАНИЯ | 2010 |

|

RU2459835C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

| КАТАЛИЗАТОР НА ОСНОВЕ МОСТИКОВОГО БИС(ФЕНОКСИ-ИМИННОГО) КОМПЛЕКСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2006 |

|

RU2315659C1 |

| КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА В ВЫСОКОЛИНЕЙНЫЙ ПОЛИЭТИЛЕН, ТЕРМОСТАБИЛЬНЫЙ КАТАЛИЗАТОР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2019 |

|

RU2729622C1 |

| Каталитическая система, способ ее приготовления и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2021 |

|

RU2753875C1 |

| Компонент катализатора для полимеризации этилена в высоколинейный полиэтилен, катализатор и способ его приготовления | 2019 |

|

RU2704263C1 |

Изобретение относится к производству полиэтилена и получению реакторных порошков сверхвысокомолекулярного полиэтилена (СВМПЭ) с морфологией, характеризующейся малым количеством молекулярных зацеплений – «неспутанного СВМПЭ». Компонент катализатора полимеризации этилена, а именно - бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-R2-6-R1-фенокси}титан(IV) дихлорид имеет структуру, представленную формулой 1, где заместители R1 и R2 независимо друг от друга выбирают из группы, включающей алкил С1…С40, циклоалкил С3…С12, бициклоалкил С5…С10, алкилароматический заместитель С7…С70, метоксигруппу, атом галогена и атом водорода. Катализатор для полимеризации этилена с получением неспутанного СВМПЭ включает по крайней мере одно соединение общей формулы 1, по крайней мере один алюминийорганический активатор, необязательно этилен и по крайней мере один углеводородный растворитель. Способ приготовления катализатора включает смешивание в любой последовательности соединения общей формулы 1, алюминийорганического активатора необязательно в присутствии этилена в среде углеводородного растворителя. Техническим результатом изобретения является получение компонента катализатора и катализатора полимеризации этилена, содержащего этот компонент, и использование его для получения неспутанного СВМПЭ с ММ 4.3…16.0 т/моль, температурой плавления 140…143°С и степенью кристалличности 65-97% и насыпной плотностью 0,068…0,117 г×см-3. 3 н. и 6 з.п. ф-лы, 43 пр., 2 табл., 3 ил.

1. Компонент катализатора полимеризации этилена, а именно – бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-R2-6-R1-фенокси}титан(IV) дихлорид, имеющий структуру, представленную общей формулой 1, в которой заместители R1 и R2 независимо друг от друга выбирают из группы, включающей алкил С1…С40, где под алкилом понимается одновалентный заместитель с формулой CnH2n+1 (1 ≤ n ≤ 40); циклоалкил С3…С12, где под циклоалкилом понимается одновалентный заместитель с формулой CnH2n-1 (3 ≤ n ≤ 12); бициклоалкил С5…С10, где под бициклоалкилом понимается одновалентный заместитель с формулой CnH2n-3 (5 ≤ n ≤ 10); алкилароматический заместитель С7…С70 формулой CH3-(k+l+m)(Alk1)k(Alk2)l(Ar)m (1 ≤ k+l+m ≤ 3; 0 ≤ k+l ≤ 2; 1 ≤ m ≤ 2), где под обозначением Alk1 и Alk2 понимаются различающиеся алкилы С1…С10 с формулой CnH2n+1 (1 ≤ n ≤ 10), а под обозначением Ar понимается фенил и его гомологи с формулой С6H5-(x+y)(Alk3)x(Alk4)y (0 ≤ x+y ≤ 5), где под обозначением Alk3 и Alk4 понимаются различающиеся алкилы С1…С10, с формулой CnH2n+1 (1 ≤ n ≤ 10); метоксигруппу с формулой OCH3; атом галогена, где под галогеном понимается фтор, хлор и бром; и атом водорода (k, l, m, n, x, y – целые числа)

.

.

2. Катализатор для полимеризации этилена, включающий по крайней мере одно соединение общей формулы 1 по п. 1, по крайней мере один алюминийорганический активатор любого строения, не обязательно этилен, и по крайней мере один углеводородный растворитель.

3. Катализатор по п. 2, где соединение общей формулы 1 выбрано из группы, содержащей:

бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4,6-ди-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-(2-фенилпропан-2-ил)-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-трет-бутилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-(2-фенилпропан-2-ил)-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-(1-фенилэтил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-(2-фенилпропан-2-ил)-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-[1-(4-трет-бутилфенил)этил]фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4,6-бис(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-(2-фенилпропан-2-ил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-(2-фенилпропан-2-ил)-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-циклогексилфенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метил-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-трет-бутил-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-(2-фенилпропан-2-ил)-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-метокси-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-хлор-6-(2-изоборнил)фенокси}титан(IV) дихлорид; бис{2-[(4-аллилокси-2,3,5,6-тетрафторфенилимино)метил]-4-бром-6-(2-изоборнил)фенокси}титан(IV) дихлорид.

4. Катализатор по п. 2, отличающийся тем, что алюминийорганический активатор представляет собой метилалюмоксан (МАО), модифицированные варианты МАО (включающие, но не ограничивающиеся ими, полиметилалюмоксан с улучшенными характеристиками, обозначаемый как РМАО-IP; модифицированный метилалюмоксан тип 3А, обозначаемый как ММАО-3А; модифицированный метилалюмоксан тип 12, обозначаемый как ММАО-12), а также триметилалюминий (ТМА), триэтилалюминий (ТЭА), триизобутилалюминий (ТИБА), три-н-бутилалюминий, три-н-гексилалюминий, три-н-октилалюминий, диметилалюминий хлорид (ДМАХ), диэтилалюминий хлорид (ДЭАХ), диизобутилалюминий хлорид, метилалюминийсесквихлорид, этилалюминийсесквихлорид и другие подобные им соединения или их смеси в любом сочетании.

5. Катализатор по п. 2, отличающийся тем, что углеводородный растворитель выбирают из индивидуальных алифатических, алициклических, алкилароматических или ароматических соединений, их технических смесей в любом сочетании.

6. Катализатор по п. 2, отличающийся тем, что концентрация компонента катализатора по п. 1 находится в диапазоне от 0.1 до 100 мкмоль/л, предпочтительно от 10 до 40 мкмоль/л, мольное соотношение Al/Ti - в диапазоне от 100 до 5000, предпочтительно 500-3000.

7. Катализатор по пп. 2-6, отличающийся тем, что используется для полимеризации этилена с получением реакторного порошка неспутанного СВМПЭ, пригодного для переработки в высоко- и сверхвысокомодульные высоко- и сверхвысокопрочные волокна методом «холодной» экструзии и ориентационной вытяжки, при следующих условиях: температура полимеризации в интервале от -30 до 90°С, предпочтительно от -20 до 80°С, давление этилена в интервале от 1 до 10 ати, предпочтительно от 2 до 5 ати, продолжительность процесса полимеризации в интервале от 10 минут до 8 часов, предпочтительно от 30 минут до 5 часов, скорость вращения лопастной мешалки в интервале от 50 до 2000 оборотов/мин, предпочтительно от 100 до 1000 оборотов/мин.

8. Способ приготовления катализатора по любому из пп. 2-7 включает смешивание в любой последовательности суспензии или раствора по крайней мере одного соединения общей формулы 1, суспензии или раствора по крайней мере одного алюминийорганического активатора не обязательно в присутствии этилена в среде по крайней мере одного углеводородного растворителя.

9. Способ по п. 8, отличающийся тем, что при смешивании в присутствии этилена суспензия или раствор алюминийорганического активатора насыщается этиленом при избыточном давлении этилена от 0.01 до 10 ати и температуре от 10 до 120°С до добавления к нему суспензии или раствора соединения общей формулы 1 или тем, что суспензия или раствор соединения общей формулы 1 насыщается этиленом при избыточном давления этилена от 0.01 до 10 ати и температуре от 10 до 120°С до добавления к нему суспензии или раствора алюминийорганического активатора.

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2016 |

|

RU2645357C1 |

| Компонент катализатора для полимеризации этилена в сверхвысокомолекулярный полиэтилен, катализатор и способ его приготовления | 2018 |

|

RU2676484C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2013 |

|

RU2552636C2 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ СВЕРХВЫСОКОМОДУЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ ХОЛОДНОГО ФОРМОВАНИЯ | 2010 |

|

RU2459835C2 |

| WO 2006053757 A1, 26.05.2006 | |||

| WO 2004092190 A1, 28.10.2004. | |||

Авторы

Даты

2023-11-21—Публикация

2023-05-05—Подача