Изобретение относится к проблеме получения реакторных порошков (РП) сверхвысокомолекулярного полиэтилена (СВМПЭ) с особой морфологией и определенной дисперсности, способных к переработке в сверхпрочные и сверхмодульные волокна и ленты методом холодного твердофазного формования и получения на их основе канатов, сетей, бронежилетов, касок и других защитных материалов.

В настоящее время СВМПЭ производится методом суспензионной полимеризации с использованием нанесенных Циглеровских каталитических систем. Переработка СВМПЭ в волокна высокой прочности реализуется методом продавливания через фильеры раствора СВМПЭ в трихлорбензоле или парафиновом масле (концентрация СВМПЭ ≤5%) при высокой температуре (~180°С) в охлажденную камеру с водой. Раствор СВМПЭ, выходящий из фильеры, превращается при удалении растворителя в гель. Полученные гелевые волокна подвергаются ориентационной вытяжке при температуре ниже температуры плавления, превращаясь в высокопрочное и высокомодульное волокно.

Технология получения СВМПЭ с использованием многоцентровых Циглеровских катализаторов имеет недостатки, связанные с тем, что полицентровая каталитическая система не может обеспечить оптимальную морфологическую структуру получаемого СВМПЭ, соответственно, снизить перепутанность макроцепей, что сказывается на прочностных и модульных свойствах волокон.

Используемая технология переработки СВМПЭ не является оптимальной из-за длительности процесса растворения, затрат больших количеств растворителя, энергетических затрат и низкой производительности.

В последние несколько десятилетий опубликованы исследования, указывающие на потенциальную возможность реализации новых подходов в технологии получения РП СВМПЭ и переработки их в изделия без растворения и без плавления полимера с получением сверхпрочных и сверхмодульных изделий. Так, Джейлом [1. Джейл Ф.Х. Полимерные монокристаллы. - Л., Химия. 1968, С.26] было показано, что единичные монокрсталлы ПЭ, как и монокристальные маты макроскопических размеров, способны легко подвергаться деформированию при температурах ниже температуры плавления. Позднее Бакеевым Н.Ф. с сотрудниками [2. Константинопольская М.Б, Чвалун С.Н., Селихова В.И., Озерин А.Н.,. Зубов Ю.А,. Бакеев Н.Ф.. Высокомолек. соед. 1985. 276. №7, с.538; 3. Селихова И.В., Зубов Ю.А., Синевич Е.А., Чвалун С.Н., Иванчева Н.И., Смольянова О.В., Иванчев С.С., Бакеев Н.Ф. Высокомолек. соед. 1992. Т. 34А. №2. С.92; 4. Синевич Е.А., Аулов В.А., Бакеев Н.Ф. Высокомолек. соед. 2008. Т.50А. №8. С.1515], а также независимо от них группой Смита [5. Smith P., Chanzy H.D., B.R. Rotzinger Polymer Commun. 1985. V.26, P.258; 6. Smith P., Chanzy H.D., Rotzinger B.R. J. Mater. Sci. 1987. V.22, P.523.; 7. US Pat. 4769433, 1988; 8. Smith P., Chanzy H.D., Rotzinger B.R. Polymer. 1989. V.30. P.1814] была научно обоснована возможность холодного формования СВМПЭ. В результате исследования структуры и свойств деформируемых ПЭ образцов при температуре ниже его температуры плавления в материалах могут быть реализованы условия гомогенизации РП СВМПЭ под давлением с образованием тонкой пленки, легко разделяемой на ленты, которые в результате ориентационной вытяжки превращаются в высоко ориентированные фибриллярные структуры с достижением высоких модулей упругости и высокой прочности. В более поздних работах [4,8] было показано, что одним из решающих условий для получения высокоориентированного, высокопрочного материала из СВМПЭ является использование РП с особой морфологией, обеспечивающей возможность формирования особой сетки узлов зацепления. При недостаточной концентрации молекулярных зацеплений не удается достичь высоких степеней ориентации, что является причиной хрупкого разрушения образцов при растяжении. При слишком большом числе зацеплений в аморфных областях становится низкой предельная кратность вытяжки и, соответственно, снижается число проходных цепей, несущих нагрузку, и ухудшающих механические свойства материала.

Описана возможность управления характером морфологии ПЭ получаемых ионнокоординационной полимеризацией этилена на катализаторах особой структуры в патентах и публикациях [9. SU 487089, 1975; 10. SU 614115, 1978; 11. Ужинова Л.Д., Баулин А.А., Платэ Н.А., Иванчев С.С., Андреева И.Н. Высокомолек. соед. Б 1978. Т20. №1, с. 73; 12. Баулин А.А., Гольдман А.Я., Фрейдин А.Б., Селихова В.И., Зубов Ю.А., Иванчев С.С. Высокомолек. соед. Б, 1982. Т24. №5, с. 323] за счет использования каталитических систем особого строения. Однако во всех приведенных выше работах ММ образующихся ПЭ была ниже 1.0·106.

Следует отметить интересный способ получения СВМПЭ, описанный в патенте [14. KR 19980015409, C08F 4/00, 2000-12-15], где в качестве каталитической системы используются растворимые титанмагниевые системы с сокатализатором - триэтилаллюминием, позволяющие в температурном интервале 10-60°C и давлениях этилена 1 и 3 атм синтезировать СВМПЭ с ММ от 1.0·106 до 3.8·106. В условиях холодного прессования были получены волокна с улучшенной разрывной прочностью[15. Joo Y.L., Han O.H., Lee H.-K., Song J.K. Polymer. 2000. V.41, р.1355; 16. Joo Y.K., Zhou H., Lee S.-G., Lee H.-K., Song J.-K., Joum. Applied Polym. Sci. 2005. V.98, p.718]. Основными недостатками этого способа оказалась трудность стабильно получать высококристаллические линейные СВМПЭ и, соответственно, достигать высокие прочностные (1.7-2.0 ГПа), а также модульные свойства волокон.

Благодаря открытию постметаллоценовых катализаторов, характеризующихся моноцентровостью и однородностью активных центров, а в ряде случаев способных реализовывать механизм живой полимеризации, существенно расширились возможности получения СВМПЭ. [17. V.C. Gibson and S.K. Spitzmesser, Chem. Reν., 2003, 103, 283; 18. M. Mitani, J. Saito, S.J. Jshii, Y. Nakayama, H. Makio, N. Matsukawa, S.Matsui, J.-J. Mohri, R. Furuyama, H. Terao, H.Bando, H. Tanaka, T. Fujita. Chem. Rec. 2004. V.4. P.137; 19. G.J. Domski, J.M. Rose, G.W. Coates, A.D. Bolig, M. Brookhart. Progress Polymer Sci. 2007. V.32. P.30; 20. C.C. Иванчев. Успехи химии. 2007. Т.76. №7. С.669-690; 21. H. Makio, H. Terao, A. Iwashita, and T. Fujita. Chem. Rev., 2011, 111, 2363].

В ряду постметаллоценовых катализаторов особый интерес при получении СВМПЭ вызывают так называемые FI-катализаторы (феноксииминные катализаторы), открытые группой Т. Фуджита на основе концепции о роли лигандного окружения в формировании каталитической активности [18-21]. Для FI-катализаторов особой структуры с фторзамещенными лигандами реализуется механизм живой полимеризации, несколько позднее обнаруженный и для некоторых других структур FI-катализаторов [22. С.С. Иванчев, В.А. Трунов, В.Б. Рыбаков, Д.К. Альбов, Д.Г. Рогозин. Докл. АН, 2005, 404, с. 57].

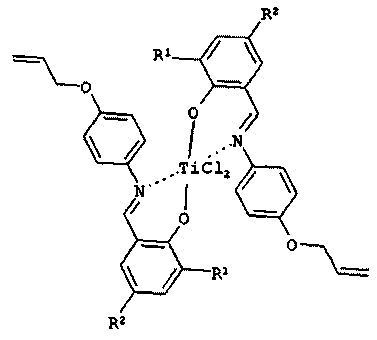

Нами сравнительно недавно получен патент [23. Пат. РФ 2459835, C08F4/642, 27.08.2012] на каталитическую систему и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена для сверхвысокопрочных сверхвысокомодульных изделий методом холодного формования. В этом патенте нами впервые были использованы и запатентованы феноксииминные катализаторы на основе функционализированых оксиаллильными группами бис(феноксииминных) комплексов хлорида титана для получения РП СВМПЭ с улучшенной морфологией и последующей переработки его холодным формованием в сверхвысокопрочные (>2 ГПа) и сверхвысокомодульные (>80 ГПа) изделия.

В это же время группой исследователей под руководством S. Rastogi был выполнен цикл исследований по изучению кинетических особенностей формирования макроцепей при полимеризации этилена с образованием РП СВМПЭ и возможности их переработки в сверхвысокопрочные сверхвысокомодульные изделия на катализаторе, приведенном ниже [24-31] [24. S. Rastogi, D.R. Lippits, G.W.M. Peters, R. Graf, Y.F.. Yao, H.W. Spiess Nature Mater. 4, 635-647 (2005); 25. S. Rastogi, Y. Yao, D. R. Lippits, G. W. H. Hohne, R. Graf, H. W. Spiess, P. J. Lemstra, Macromolecular Rapid Communications, 2009, 30, 826; 26. S. Taleli, R. Duchatu, S. Rastogi, J. Kaschta, G. W. M. Peters, P.J. Lemstra, Macromolecules, 2010, v.43, 2780; 27. L. Balzano, S. Rastogi, G. Peters, Macromolecules, 2011, v.44, 2926; 28. A. Pandey, Y. Champouret, S. Rastogi, Macromolecules, 2011, v.44, 4952; 29. S. Rastogi, Y. Yao, S. Ronca, J. Bos, J. van der Eem, Macromolecules, 2011, v.44, 5558; 30. S. Ronca, D. Romano, G. Forte. E. Andablo-Reyes, S. Rastogi, Advances in Polymer Technology. 2012, v.31, №3, p.193.]

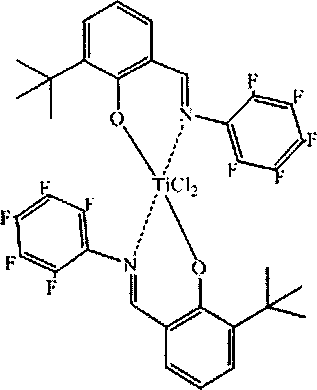

Здесь приведена структурная формула катализатора, использованного в работах [24-31], который, в свою очередь, был ранее описан и запатентован группой Т. Fujita [31. S. Matsui, Y. Tochi, Μ. Mitani, S. Saito, H. Makio, H. Tanaka, M. Nitaharu, T. Nakanu, T. Fujita, Chem. let. 1999, 1065. EP 08740053 PC Int. Appl WO 2001055231].

Кратко резюмируя главные моменты, рассмотренные в публикациях [24-31] и патентах [32. Pat. US 2010/0144224 Α1; 33. РСТ Int. Appl. WO 2010/079173 Al; 34. PCT Int. Appl. 2010/079174 A2], отметим следующее.

С использованием указанной выше каталитической системы, активированной метилалюмоксаном, в работах [24-31] проведен процесс полимеризации этилена в стеклянном реакторе (1500 мл) при температуре 10°С, давлении 1 атм, низкой концентрации катализатора (6×10-5 моль/л, 1,5 моль/л МАО). В этих условиях при малом времени полимеризации можно существенно снизить переплетение макроцепей СВМПЭ. Такой подход позволяет получить полимер с высокой степенью кристалличности с улучшенной морфологией, что позволяет успешно реализовать ориентационную вытяжку СВМПЭ и получить материалы с высокой прочностью и модулем упругости. К сожалению, в статьях практически отсутствуют конкретные данные по достигнутым прочностным и модульным характеристикам.

Что касается патентов [32-34], они относятся к способам переработки полученного СВМПЭ в пленки в условиях холодного формования.

Недостатками условий реализации получения СВМПЭ по схеме, описанной в работах [24-31], являются нетехнологичность осуществления полимеризации этилена (стеклянный реактор, низкое давление и температура), необходимость прекращения процесса полимеризации при его малой длительности.

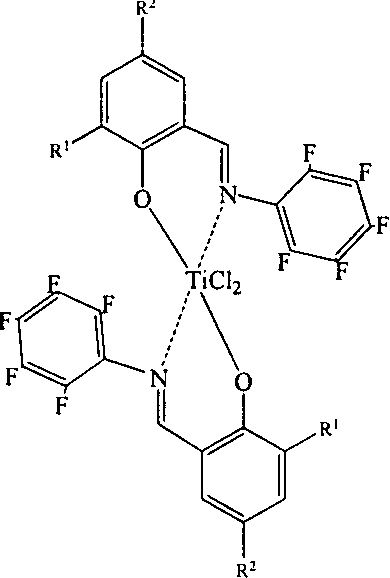

В связи с отмеченными выше обстоятельствами, более близким по технической сущности предлагаемого нами решения является [23 Пат.РФ 2459835, C08F4/642, 27.08.2012] на каталитическую систему и способ получения реакторного порошка СВМПЭ для сверхвысокопрочных сверхвысокомодульных изделий методом холодного формования. Каталитическая система характеризуется структурной формулой

где (I) R1 -tBu,R2-CH3O;

(II) R1 - изопропилбензил, R2 - СН3.

При этом в бис(феноксииминном) комплексе хлорида титана оксиаллильный заместитель находится в пара-положении фенильной группы у иминного азота, а феноксигруппа в пара-положении имеет оксиметильный заместитель, а в орто-положении - третбутильный заместитель, а также функционализированной оксиаллильной группой является комплекс хлорида титана, имеющий в феноксигруппе изопропилбензильный заместитель в орто-положении, а в пара-положении - метил.

Реакторный порошок СВМПЭ, способный к переработке холодным формованием, получен в работе [23] методом каталитической полимеризации, где в качестве каталитической системы использована указанная выше каталитическая система, при этом полимеризация этилена осуществлена при постоянной температуре 20-60°С и при постоянном давлении этилена 0,15-0,4 МПа, после чего осуществляют холодное формование реакторного порошка СВМПЭ с получением сверхвысокопрочных (>2 ГПа) и сверхвысокомодульных (>80 ГПа) изделий.

Указанное техническое решение, по сравнению с описанными ранее [24-34], имеет преимущества, поскольку способ полимеризации этилена технологичен, не использует растворителей, организован в одну стадию, а на основе полученного реакторного порошка СВМПЭ можно получать методом холодного формования сверхвысокопрочные и сверхвысокомодульные изделия.

При создании заявленного изобретения ставилась задача достижения нового технического результата, а именно: расширение ассортимента каталитических систем для полимеризации этилена, получение особо прочных изделий на его основе, в том числе превосходящих по своим характеристикам изделия, получаемых по известному техническому решению (РФ 2459835).

Для решения поставленной задачи необходимо создать новую каталитическую систему, новый технологичный, безрастворный, одностадийный способ полимеризации этилена, чтобы на основе полученного реакторного порошка СВМПЭ можно было бы получать методом холодного формования сверхвысокопрочные и сверхвысокомодульные изделия.

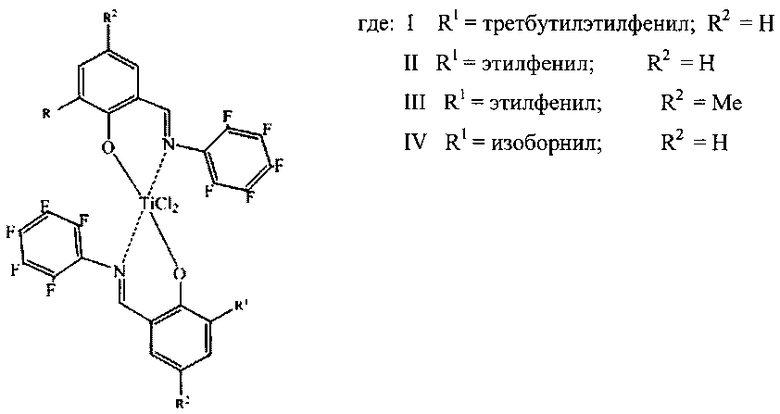

Изобретение решает поставленную задачу - прежде всего расширением и улучшением ассортимента каталитических систем на основе феноксииминных титан-галоидных комплексов с различным лигандным окружением - пентафторированного фенила, связанного с иминным азотом и заместителями различного объема и структуры в о-положении, путем создания новой каталитической системы, приведенной ниже общей структуры:

В частности созданы следующие варианты каталитических систем:

- каталитическая система, отличающаяся тем, что в бис(феноксииминном) комплексе пентафторфенильная группа связана с иминным азотом, а в фенокси-группе в орто-положении находится трет-бутилэтилфенил, а в пара-положении - водород;

- каталитическая система отличающаяся тем, что в бис(феноксииминном) комплексе пентафторфенильная группа связана с иминным азотом, а в фенокси-группе в орто-положении находится этилфенил, а в пара-положении - водород.

- каталитическая система, отличающаяся тем, что в бис(феноксииминном) комплексе пентафторфенильная группа связана с иминным азотом, а в фенокси-группе в орто-положении находится этилфенил, а в пара-положении - метил.

- каталитическая система, отличающаяся тем, что в бис(феноксииминном) комплеках пентафторфенильная группа связана с иминным азотом, а в фенокси-группе в орто-положении находится изоборнил, а в пара-положении - водород.

Разработан также новый способ получения реакторного порошка сверхвысокомолекулярного полиэтилена, который в отличие от известного способа, включающего каталитическую полимеризацию этилена с получением полиэтилена, способного к переработке холодным формованием, в качестве каталитической системы использует один из вариантов указанных выше новых каталитических систем. При этом, в частности, процесс полимеризации проводят при постоянной температуре в пределах 20-50°С и постоянном давлении этилена 0,2-0,4 МПа.

Разработан и новый способ холодного формования реакторного порошка СВМПЭ, полученного полимеризацией этилена в присутствии новой каталитической системы.

Достижение нового технического результата стало возможным благодаря следующим теоретическим предпосылкам:

Пентафторфенильная группа у иминного азота определяет «живой» механизм полимеризации этилена для этих комплексов, различные объемные заместители в орто-положении фенокси-группы оказывают существенное влияние на кинетику полимеризации и ММ образующегося СВМПЭ, заместители в п-положении оказывают влияние на геометрию активного комплекса и, соответственно, на активность каталитической системы на его основе.

При этом, следует отметить, что если особенности кинетики полимеризации и молекулярные массовые характеристики образующегося РП СВМПЭ отчасти можно прогнозировать и связывать со структурой используемой каталитической системы, то улучшенную морфологию и возможность осуществления для получаемых РП СВМПЭ твердофазной переработки в ленты или волокна со сверхпрочными и сверхмодульными свойствами наши современные познания не позволяют прогнозировать и связывать со структурой каталитической системы.

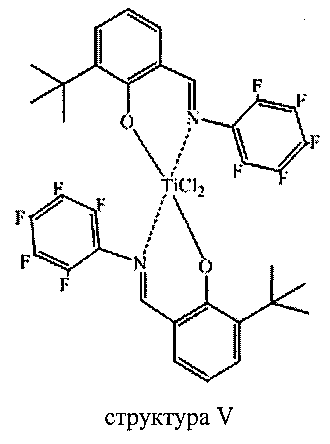

Изменение лигандного окружения рассматриваемых комплексов и, соответственно, катализаторов на их основе, не исключает изменение термостабильности каталитической системы. В связи с этим при планировании экспериментов мы сможем расширить температурный интервал при проведении полимеризации, увеличить время полимеризации без ухудшения морфологических свойств СВМПЭ и, соответственно, улучшить технологию полимеризации и промышленную применимость новых катализаторов по сравнению с каталитической системой (структура V), используемой S. Rastogi и соавторами в работах [24-31].

Полимеризацию этилена проводят в интервале 0,2-0,4 МПа при температурах 20, 30, 50°С и продолжительности 2, 5, 7, 15, 20, 30, 60 мин. В качестве растворителя применяют толуол. В качестве сокатализатора (активатора) - метилалюмоксан (МАО).

Синтез лигандов бис(феноксииминных) комплексов осуществляют следующими способами:

Лиганды 1а-5а. Общая методика

Лиганды для комплексов 1-5. Смесь 1 ммоль соответствующего замещенного салицилового альдегида, 10 мл толуола, 0.18 г (1 ммоль) пентафторанилина, 10 мг п-толуолсульфокислоты и 0.27 г (2 ммоль) безводного CaSO4 кипятили при перемешивании с обратным холодильником 20-30 ч до исчезновения исходных веществ (по данным ТСХ). После отгонки растворителя остаток подвергали флэш-хроматографии, используя силикагель 5-40μ, элюент - хлороформ-гексан, 1:1. Растворитель упаривали, твердые остатки перекристаллизовывали из метанола.

1 - 2-[1-(4-трет-Бутилфенил)этил]-6-[(пентафторфенилимино)метил]фенол (1а). Выход 95%, т.пл. 101-102°С. ИК спектр, ν, см-1: 1603 (N=CH). Спектр ЯМР 1H (CCl4), δ, м.д.: 1.29 с [9Н, С(СН3)3], 1.63 д (3Н, СН3, J7.2 Гц), 4.69 к (1Н, СН, J 7.2 Гц), 6.91 т (1Наром., J 8.0 Гц), 7.21-7.37 м (6Наром.), 8.79 с (1Н, CH=N), 12.53 с (1Н, ОН). Найдено: [М]+ М447.1584. C25H22F5NO. Вычислено: М 447.1616.

2 - 2-(1-Фенилэтил)-6-[(пентафторфенилимино)метил]фенол (2а). Выход 93%, т.пл. 74-75°С. ИК спектр, ν, см-1: 1608 (CH=N). Спектр ЯМР 1H (СС14), δ, м.д.: 1.63 д (3Н, СН3, J 7.2 Гц), 4.70 к (1H, СН, J 7.2 Гц), 6.92 т (1Ηаром., J 8.0 Гц), 7.18-7.36 м (7Наром.), 8.79 с (1Н, CH=N), 12.53 с (1H, ОН). Найдено: [М]+ 399.0989. C21H14F5NO. Вычислено: Μ 399.0990.

3 - 2-(1-Фенилэтил)-4-метил-6-[(пентафторфенилимино)метил]фенол (3а). Выход 89%, т.пл. 103-104°С. ИК спектр, ν, см-1: 1612 (CH=N). Спектр ЯМР 1H (СС14), δ, м.д.: 1.66 д (3Н, СН3, J 7.2 Гц), 2.32 с (3Н, СН3), 4.71 к (1Н, СН, J 7.2 Гц), 7.12 д (2Наром., J 8.0 Гц), 7.25-7.35 м (5Наром.), 8.78 с (1H, N=CH), 12.41 с (1Н, ОН). Найдено: [М]+ 405.1160. C22H16F5NO. Вычислено: М 405.1146.

4 - (2-Изоборнил)-6-[(пентафторфенилимино)метил]фенол (4а). Выход 52%, т.пл. 134-136°С. ИК спектр, ν, см-1: 1616 (CH=N). Спектр ЯМР 1H (CCl4), δ, м.д.: 0.8 с (3Н, СН3 10′); 0.85, 0.89 оба с (по 3Н, СН3 8′,9′); 1.32-1.41 м (1Н, Н5′), 1.52-1.67 м (3Н, H3′,6′,6′), 1.81-1.91 м (2Н, H4′,5′), 2.09-2.18 м (1H, Н3′), 3.41 т (1Н, H2′, J9 Гц), 6.91 т (1Hаром., J8.6 Гц), 7.21 д (1Hаром., J 8.6 Гц), 7.51 д (1Hаром., J 8.6 Гц), 8.8 с (1H, CH=N), 12.65 с (1H, ОН). Найдено: [М]+ 423.16212. C23H22F5NO. Вычислено: Μ 423.16221.

5 - (2-трет-Бутил-фенол)-6-[(пентафторфенилимино)метил] (5а). Выход 94%, т.пл. 85°С. ИК спектр (KBr), ν (C=N), см-1: 1612. Спектр ЯМР 1Н (CDCl3), δ, м.д.: 1.46 с [9Н, С(СН3)3], 6.91 с (1H аром, J7.8 Гц), 7,23-7,26 м (1 Η аром), 7,47 д.д. (1H аром, У 7.8 Гц, 1,5 Гц), 8,81 с (1Н, CH=N), 12.88 с (1H, ОН). Найдено, %: с 59,38; Η 4,17; F 27,49; N 4.10. C17H14F5NO. Вычислено, %: 59,48; Η 4,11; F 27,67; N 4.08.

Синтез комплексов (I-V) каталитической системы. Общая методика.

Смесь 1 ммоль соответствующего лиганда, 40 мл абсолютного хлористого метилена, 1 ммоль TiCl2(OPr-i)2 в виде раствора (0.350 ммоль/г) в абсолютном толуоле перемешивали в атмосфере аргона 24 ч. Растворители из образовавшегося темно-красного раствора отгоняли в вакууме водоструйного насоса, остаток промывали на фильтре гексаном (2×2 мл), выдерживали 1 ч в вакууме масляного насоса при 100°С. Получали соответствующие комплексы блестящего темно красно-коричневого порошка.

1. Бис{2-[1-(4-трет-бутилфенил)этил]-6-[(пентафторфенилимино)метил]фенокси}титан(IV) дихлорид (I). Выход 96%. ИК спектр (KBr), ν, см-1: 1602 (CH=N), 562 (Ti-O), 450 (Ti-N). Спектр ЯМР 1H (CDCl3), δ, м.д.: 1.25-1.39 м [18Н, 2С(СН3)3], 1.56-1.70 м (6Н, 2СН3), 4.53-4.72 м (2Н, 2СН), 6.84-7.45 м (14Наром.), 8.24-8.37 м (2Н, 2CH=N). Найдено, %: С 59.56; Η 4.26; Сl 6.87; N 2.71. C50H42Cl2F10N2O2Ti. Вычислено, %: С 59.36; Η 4.18; Сl 7.01; N 2.77.

2. Бис{2-(1-фенилэтил)-6- [(пентафторфенилимино)метил]фенокси} титан(IV) дихлорид (II). Выход 85%. %. ИК спектр (KBr), ν, см-1: 1598 (CH=N), 540 (Ti-O), 455 (Ti-N). Спектр ЯМР 1Н (CDCl3), δ, м.д.: 1.57-1.69 м (6Н, 2СН3), 4.69-4.75 м (2Н, 2СН), 7.07-7.46 м (16Н аром.), 8.05-8.21 м (2Н, 2CH=N). Найдено, %: С 57.13; Η 3.02; С1 7.93; N 2.89. C42H26Cl2F10N2O2Ti. Вычислено, %: С 56.09; Η 2.91; Сl 7.88; N 3.11.

3. Бис{2-(1-фенилэтил)-4-метил-6- [(пентафторфенилимино)метил]фенокси}-титан(IV) дихлорид (III). Выход 95%. ИК спектр (KBr), ν, см-1: 1596 (CH=N), 551 (Ti-О), 449 (Ti-N). Спектр ЯМР 1Н (CDCl3), δ, м.д.: 1.57-1.68 м (6Н, 2СН3), 2.29-2.35 м (6Н, 2СН3), 4.65-4.80 м (2Н, 2СН), 7.02-7.48 м (14Наром.), 8.28-8.36 м (2Н, 2СН=N). Найдено, %: С 57.15; Η 3.40; С1 7.58; N 2.89. C44H30Cl2F10N2O2Ti. Вычислено, %: С 56.98; Η 3.28; Сl 7.65; N 3.02.

4. Бис{2-(2-изоборнил)-6-[(пентафторфенилимино)метил]фенокси}титан(IV) дихлорид (I). Выход 90%. ИК спектр (KBr), ν, см-1: 1605 (CH=N), 571 (Ti-O), 450 (Ti-N). Спектр ЯМР 1H (CDCl3), δ, м.д.: 0.75-1.08 м (18Н, 6СН3), 1.25-2.34 м (14Н, 2Н3',3'4',5'5',6',6'), 3.31-3.65 м (2Н, 2Н2'), 6.82-7.77 м (6Наром.), 8.18-8.25 м (2Н, 2CH=N). Найдено, %: С 57.01; Η 4.55; Cl 7.48; Ν, 2.99. C46H42Cl2F10N2O2Ti. Вычислено, %: С 57.34; Η 4.39; Cl 7.36; Ν, 2.91.

5. Бис{2-[(пентафторфенилимино)метил]-6-трет-бутил-фенокси}титан(IV) дихлорид (V). Выход 90%. ИК спектр (KBr), ν, см-1: 1599 (C=N), 570 (Ti-O), 456 (Ti-N), 567 (TiO), 469 (Ti-N). Спектр ЯМР 1Н (CDCl3), δ, м.д.: 1.38-1.48 м (18Н, С(СН3)3); 6.95-7.65 м (6Наром.), 8.18-8.20 м (2Н, CH=N). Найдено, %: С 50.86; Η 3.29; Сl 8.83; F, 23.36, N=3.46, C34H26Cl2F10N2O2Ti. Вычислено, %: С 50.83; Η 3.26; С1 8.83; F, 23.65; N=3.40.

Спектры ЯМР 1H комплексов сняты на приборе Bruker AV-400 с рабочей частотой 400.13 МГц. ИК-спектры сняты на спектрометре Vector 22 для образцов в таблетках KBr. Контроль протекания реакций и чистоты синтезированных соединений проводили методом ТСХ на пластинах Silufol UV-254, в качестве элюента использовали хлороформ. Элементный анализ выполнен на CHNS-анализаторе Euro ЕА 3000. Брутто-формулы полученных соединений вычисляли из масс-спектров высокого разрешения, записанных на спектрометре DFS Thermo Electron Corporation. Температуры плавления определяли на приборе Mettler Toledo FP90 в капилляре при нагревании со скоростью 1 град/мин.

РП СВМПЭ компактировали в пресс-форме при комнатной температуре, давлении 100 МПа в течение 30 мин. Монолитизацию (осадку) компактных образцов толщиной h0=~1 мм проводили при комнатной температуре в открытом с двух сторон канале до кратности осадки kпд=h0/h~2,5, где h - толщина образца после осаждения. Использованная схема приготовления монолитных образцов СВМПЭ моделирует по стадиям при комнатной температуре непрерывный процесс, описанный в работе [16]. Одноосную ориентационную вытяжку монолитных образцов в виде двухсторонних лопаточек с размером рабочей части 3,45×10 мм2 проводили в термостате в среде силиконового масла в диапазоне температур 130-136°С. Скорость движения зажимов составляла 100 мм/мин. Точное значение температуры ориентационной вытяжки подбирали отдельно для каждого типа РП из условия достижения максимальной кратности ориентационной вытяжки (минимальное значение линейной плотности, текс) при выбранной скорости ориентационной вытяжки. Значения модуля упругости Е, разрывной прочности σ и разрывного удлинения ε приготовленных таким образом ориентированных пленочных нитей из СВМПЭ измеряли при одноосном растяжении образцов с длиной рабочей части 100 мм на универсальной испытательной машине Shimadzu AGS-10. Испытания образцов проводили на воздухе при комнатной температуре и скорости перемещения подвижного зажима 2 мм/мин. Для каждого типа исходного РП измерение механических характеристик выполняли минимум для 8 образцов, после чего полученные значения характеристик усредняли.

Полимеризацию проводят в стальных реакторах емкостью 150, 1500 мл, снабженных съемной рубашкой, пропеллерной мешалкой с магнитным приводом. В случае большого реактора проводится регулирование перемешивания лабораторным автотрансформатором. Давление в реакторах поддерживается автоматически, температурный режим - подачей воды необходимой температуры из ультратермостата в рубашку реактора. Перед началом полимеризации реактор вакуумируют при температуре 100-150°С в зависимости от объема реактора до остаточного давления 10-1 мм рт.ст.в течение 1-3 ч с многократной промывкой сухим аргоном (через каждые 20 мин). После охлаждения реактора до комнатной температуры через загрузочный штуцер загружают толуол в противотоке аргона или медицинскими шприцами, предварительно продуваемыми аргоном (ΣV=50 мл для 150 мл реактора) или из мерной емкости (Σ=500-1000 мл - для реактора объемом 1500 мл), включают обогрев до заданной температуры (20-70°С), добавляют необходимое количество метилалюмоксана и комплекса (1-5), включают перемешивание, сдувают аргон. Затем растворитель (толуол) насыщают этиленом при давлении 0,2-0,4 МПа. После этого подается этилен до нужного давления конкретного опыта. Продолжительность опыта составляет от 2 до 60 мин. Полученную суспензию фильтруют на воронке Бюхнера, отмывают изопропиловым спиртом, сушат полимер в вакуумном шкафу при температуре от 40 до 60°С до постоянного веса.

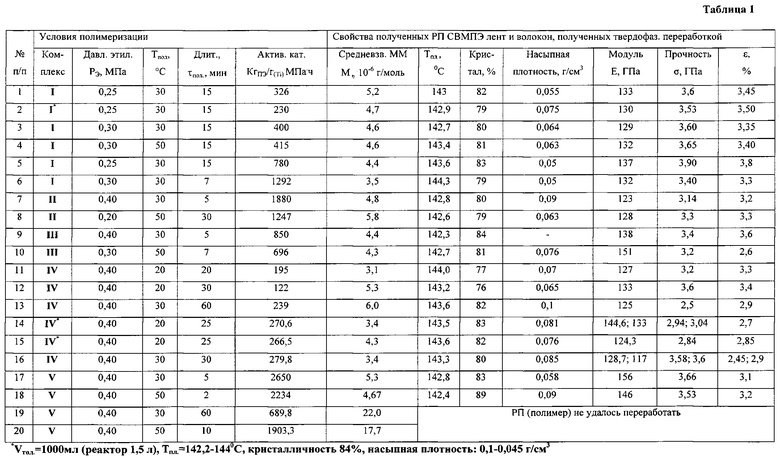

Ниже приводятся примеры полимеризации этилена на пентафторированных бис(феноксииминных) хлоридах титана (IV). Эти примеры иллюстрируют кинетические, молекулярные и теплофизические характеристики РП СВМПЭ, а также механические свойства волокон, полученные методом холодного формования из этих РП.

Пример 1.

В реактор в противотоке аргона загружают 44,66 мл толуола, 5,44·10-4 моль МАО (0,36 мл), включают перемешивание (1 мин), из ампулы сливают 5 мл толуола навеску комплекса I (0.000026 г Ti), включают перемешивание и дважды проводят насыщение этиленом при 0,3 МПа. Затем включают обогрев при 30°С и давлении 0,4 МПа. Процесс завершают через 5 мин добавлением в реакционную смесь 2%-го раствора HCl в изопропаноле. Полученную суспензию фильтруют на воронке Бюхнера с помощью водоструйного насоса, затем отмываю полимер от HCl смесью дистиллированной воды и спирта (до отсутствия кислой среды по лакмусовой бумаге).

Сушат полимер в вакууме при 60°С. Выход ПЭ 1,21 г. ММ, измеренная при 135°C в растворе декалина в присутствии стабилизатора ирганокса в атмосфере незначительного тока аргона в вискозиметре Уббелоде, равна 5,0 106 г/моль. Тпл=142°С, которую измеряют методом сканирующей калориметрии на DSK-60 фирмы Shimadzu, кристалличность определяемая по теплоте плавления равна 82%. Активность в кг ПЭ/г·Ti МПа·ч=1390. Модуль упругости, Е=128 ГПа, разрывная прочность, σ = 3,50 ГПа, разрывное удлинение, ε = 3,1%, насыпная плотность ρ = 0,052 г/см3.

Примеры 2-16.

Аналогичны примеру 1 с соблюдением условий, представленных в таблице.

Примеры 17-20 (сравнительные)

Аналогичны примеру 1, с использованием комплекса (V) каталитической системы, с соблюдением условий, представленных в таблице.

Обсуждение таблицы

В таблице сведены результаты, полученные при изучении особенностей полимеризации этилена с использованием рассматриваемых нами каталитических систем на основе FI-катализаторов, полученных на 5 феноксииминных титангаллоидных комплексах с различным лигандным окружением. В левой части таблицы сведены условия полимеризации, а в правой части сведены результаты определения свойств полученных РП СВМПЭ и прочностные и модульные характеристики полученных на их основе ориентированных пленочных нитей.

Из анализа результатов, приведенных в таблице, видно, что при ужесточении условий полимеризации (более высокая температура, повышенное давление этилена), по сравнению с регламентируемыми в работах S. Rastogi [24-31], при использовании каталитических систем I-III удается существенно улучшить кинетические параметры полимеризационной технологии и получить РП с требуемыми свойствами по Тпл, кристалличности, насыпной плотности и, соответственно, эти РП СВМПЭ с успехом переработаны в твердой фазе (без плавления) в изделия с прочностными и модульными характеристиками, значительно (более чем в 1,5 раза) превосходящими характеристики изделий из РП СВМПЭ, по лученного по патенту-прототипу.

Структура IV также позволяет получать РП СВМПЭ с улучшенной морфологией и способностью к твердофазной переработке, но для этой каталитической системы кинетические параметры получения СВМПЭ несколько хуже.

Особое внимание обращаем на поведение каталитической системы V, использованной в публикациях S. Rastogi и сотрудников [24-31]. Для этой системы при ужесточении условий полимеризации происходит быстрое возрастание ММ получаемого СВМПЭ (уже в течение первых 10 минут процесса полимеризации ММ значительно превышает 10 млн) и такой РП СВМПЭ не может перерабатываться твердофазным методом в изделия с высокими прочностными свойствами.

Приведенные в таблице данные подтверждают возможность решения поставленных задач с достижением нового технического результата, по сравнению с известным способом (RU 2459835), то есть заявленное изобретение соответствует критериям патентоспособности «новизна», «изобретательский уровень».

С учетом полученных экспериментальных результатов, сведенных в таблицу, и при сопоставлении их с известными результатами на основе известных технических решений, нами составлена формула изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2015 |

|

RU2624215C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНЫХ ПОРОШКОВ СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ПОЛИМЕРИЗАЦИЕЙ ЭТИЛЕНА | 2014 |

|

RU2561921C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА ДЛЯ СВЕРХВЫСОКОПРОЧНЫХ СВЕРХВЫСОКОМОДУЛЬНЫХ ИЗДЕЛИЙ МЕТОДОМ ХОЛОДНОГО ФОРМОВАНИЯ | 2010 |

|

RU2459835C2 |

| Каталитическая система, способ ее приготовления и способ получения реакторного порошка сверхвысокомолекулярного полиэтилена | 2021 |

|

RU2753875C1 |

| Компонент катализатора для полимеризации этилена в сверхвысокомолекулярный полиэтилен, катализатор и способ его приготовления | 2018 |

|

RU2676484C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ ДЛЯ ПОЛУЧЕНИЯ РЕАКТОРНОГО ПОРОШКА СВЕРХВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИЭТИЛЕНА | 2016 |

|

RU2645357C1 |

| ТИТАНСОДЕРЖАЩИЙ КОМПОНЕНТ КАТАЛИЗАТОРА ДЛЯ ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА В НЕСПУТАННЫЙ СВЕРХВЫСОКОМОЛЕКУЛЯРНЫЙ ПОЛИЭТИЛЕН, КАТАЛИЗАТОР И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2023 |

|

RU2807896C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии в сверхвысокопрочные сверхвысокомодульные изделия | 2024 |

|

RU2828113C1 |

| КАТАЛИЗАТОР НА ОСНОВЕ МОСТИКОВОГО БИС(ФЕНОКСИИМИННОГО) КОМПЛЕКСА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2008 |

|

RU2364607C1 |

| Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена со специальной морфологией и наноструктурой, пригодного к переработке по прямой безрастворной твердофазной технологии | 2024 |

|

RU2827566C1 |

Изобретение относится к проблеме получения реакторных порошков сверхвысокомолекулярного полиэтилена с особой морфологией и определенной дисперсности, способных к переработке в сверхпрочные и сверхмодульные волокна и ленты методом холодного твердофазного формования и получения на их основе канатов, сетей, бронежилетов, касок и других защитных материалов. Описана каталитическая система для полимеризации этилена на основе замещенных бис(феноксииминных)титангалоидных комплексов общей формулы, указанной ниже, где (I) R1 = третбутилэтилфенил, R2=Н; (II) R1 = этилфенил, R2=Н; (III) R1 - этилфенил, R2 - Me, активированная метилалюмоксаном, для получения реакторного порошка сверхвысокомолекулярного полиэтилена с улучшенной морфологией. Изобретение также относится к способу получения реакторного порошка сверхвысокомолекулярного полиэтилена методом каталитической полимеризации и к способу холодного формования реакторного порошка сверхвысокомолекулярного полиэтилена. Технический результат - расширение ассортимента каталитических систем для полимеризации этилена, получение особо прочных изделий на его основе. 3 н. и 4 з.п. ф-лы, 20 пр., 1 табл.

1. Каталитическая система на основе замещенных бис(феноксииминных)титангалоидных комплексов общего строения I-III, активированная метилалюмоксаном, для получения реакторного порошка сверхвысокомолекулярного полиэтилена с улучшенной морфологией, способного перерабатываться в высокопрочные и сверхвысокомодульные волокна и ленты методом холодного формования, где комплекс имеет строение

где

I R1 = трет-бутилэтилфенил, R2=Н,

II R1 = этилфенил, R2=Н,

III R1 - этилфенил, R2 - Me.

1. Каталитическая система по п. 1, отличающаяся тем, что в бис(феноксииминном) комплексе пентафторфенильная группа связана с иминным азотом, а в фенокси-группе в орто-положении находится - трет-бутилэтилфенил, а в пара-положении - водород.

2. Каталитическая система по п. 1, отличающаяся тем, что в бис(феноксииминном) комплексе пентафторфенильная группа связана с иминным азотом, а в фенокси-группе в орто-положении находится этилфенил, а в пара-положении - водород.

3. Каталитическая система по п. 1, отличающаяся тем, что в бис(феноксииминном) комплексе пентафторфенильная группа связана с иминным азотом, а в фенокси-группе в орто-положении находится этилфенил, а в пара-положении - метил.

5. Способ получения реакторного порошка сверхвысокомолекулярного полиэтилена методом каталитической полимеризации, способного к переработке холодным формованием, отличающийся тем, что в качестве каталитической системы используют каталитическую систему по любому из пп. 1-4.

6. Способ по п. 5, отличающийся тем, что процесс полимеризации проводят при постоянной температуре в пределах 20-50°C и постоянном давлении 0,2-0,4 МПа.

7. Способ холодного формования реакторного порошка сверхвысокомолекулярного полиэтилена, полученного полимеризацией этилена, отличающийся тем, что реакторный порошок получается при полимеризации с использованием каталитической системы по любому из пп. 1-4 в условиях, указанных в п. 6.

| С.С.Иванчев, Новая технология получения сверхвысокомолекулярного полиэтилена с улучшенной морфологией на функционализированных постметаллоценовых катализаторах, Известия Уфимского научного центра РАН, 2012, N 4, с.44-52 | |||

| Sanjay Rastogi et al, Unprecedented High-Modulus High-Strength Tapes and Films of Ultrahigh Molecular Weight Polyrthylene via |

Авторы

Даты

2015-06-10—Публикация

2013-07-24—Подача