Изобретение относится к области промышленного производства активных углей и может быть использовано для получения сорбционных материалов для очистки жидкостей и газов.

Известен «Способ непрерывной термохимической переработки углеродсодержащего сырья» (патент 2209179 от 27.03.2003 RU), включающий стадии подачи сырья, предварительного нагрева сырья, карбонизации и созревания твердого продукта, при этом продукт карбонизации направляют на стадию активации и/или прокаливания, причем стадию предварительного нагрева сырья выполняют при переменной и регулируемой скорости нагрева, причем на стадиях предварительного нагрева сырья и созревания подают специальный агент в виде охлажденных неконденсирующихся газов - продуктов термического разложения древесины или дымовых газов, полученных от сжигания парогазовой смеси и/или различных видов топлива.

Недостатком способа является сложность технологического процесса, требующего введения специального дополнительного агента, полученного сжиганием дополнительных горючих материалов.

Известен «Активированный уголь из микрокристаллической целлюлозы» (патент 2480407 от 18.12.2008 RU), где способ получения активированного угля из микрокристаллической целлюлозы, включающий: карбонизацию микрокристаллической целлюлозы для формирования карбонизированной микрокристаллической целлюлозы; и активирование карбонизированной микрокристаллической целлюлозы для формирования активированного угля, дополнительно содержит получение гранул микрокристаллической целлюлозы посредством выполнения процесса, включающего смешивание около 30-70 мас. % порошка микрокристаллической целлюлозы и около 30-70 мас. % воды; формирование цилиндрического экструдата из порошка микрокристаллической целлюлозы и воды с использованием экструдера; образование сферических гранул из цилиндрического экструдата с использованием сферообразователя и сушку гранул.

Недостатком указанного способа является использование дорогого сырья, которое само по себе является конечным ценным продуктом лесохимического производства для использования в разных областях. Кроме того, использование целлюлозного сырья в силу его химических свойств дает низкий выход конечного продукта по углероду.

Известен «Активированный уголь и способ его получения», взятый в качестве прототипа (патент USA 6,057,262 от 02.05.2000), включающий перемешивание растительного сырья с активирующим агентом, нагревание, активацию, промывку и сушку полученного продукта.

Недостатком этого способа является необходимость отмывки активирующего агента, что приводит к образованию сточных вод и ухудшает экологичность производства.

Известные способы получения активированных углей из растительного сырья включают стадии термической обработки сырья при температурах от 150 до 900 градусов Цельсия. Содержание углерода в обычном природном растительном сырье составляет не более 40-45%, при этом термическое разложение протекает с выделением большого количества летучих веществ и потерям углерода, что в свою очередь приводит к низкой прочности полученных активированных углей и снижению выхода готового продукта.

Возможно увеличение выхода по углероду при использовании дополнительных химических реагентов - фосфорной кислоты, хлористого цинка etc. Однако для их удаления из готового продукта требуется отмывка водой, что в итоге приводит к образованию большого количества сточных вод, которые необходимо очищать.

Другой проблемой является нестабильность исходного растительного сырья по составу, прежде всего по содержанию воды, причем этот параметр зависит от времени года и меняется в зависимости от условий и сроков хранения сырья. Такая нестабильность параметра требует постоянной корректировки технологического процесса и, как следствие, приводит к увеличению энергозатрат и себестоимости продукции.

Задачей изобретения является разработка простого, эффективного, дешевого и экологичного способа получения активированного угля. Поставленная задача решается за счет того, что в предложенном авторами изобретении:

1) используется стабильное по составу дешевое сырье;

2) получение конечного продукта с максимальным выходом по углероду от исходного сырья;

3) снижаются газовые выбросы;

4) исключается образование сточных вод, загрязненных химическими реагентами.

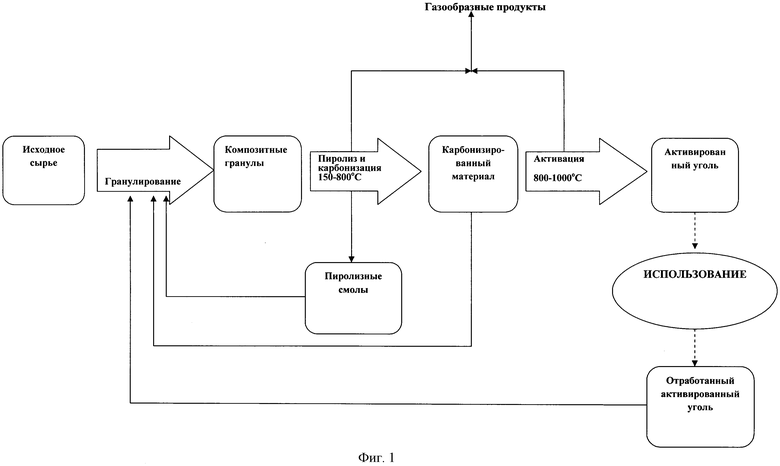

В качестве сырья используется кофейный жмых, образующийся в процессе промышленного производства растворимого кофе. Он представляет собой материал с высоким (более 50%) содержанием углерода (в расчете сухой материал). В процессе переработки из материала удалены летучие и водорастворимые компоненты. Состав материала стабилен. Также в качестве исходного сырья можно использовать смесь кофейного жмыха с отработанным активированным углем, что еще более повысит общее содержание углерода в материале. В качестве отработанного активированного угля используют активированный уголь, отработанный в процессах водоподготовки, осветления пищевых продуктов (например крахмал, патока, растительное масло и т.д.), очистки аминных растворов нефтегазовой промышленности, а также неипрегнированные активные угли, отработанные в процессе газоочистки. В процессе гранулирования помимо исходного сырья добавляются полупродукты технологического процесса, полученные на стадии пиролиза и карбонизации. К таким продуктам относятся конденсированные пиролизные смолы (содержание углерода более 65%) и карбонизированный материал с содержанием углерода более 80%. Общее содержание углерода в исходной композиции для гранулирования должно составлять не менее 55%.

Высокое содержание углерода в исходных гранулах позволяет избежать большой усадки при пиролизе и обеспечить высокую прочность карбонизированных гранул, которые затем направляются на активацию. Летучие соединения, выделяющиеся в процессе пиролиза, после конденсации выделяются в виде смолистой фракции, которая может быть использована при приготовлении исходной смеси для грануляции.

Таким образом, в технологическом процессе используются только производственные отходы и полупродукты данного процесса. Одновременно с получением активированного угля решается проблема утилизации отработанного активированного угля и кофейного жмыха.

Выход материала по стадиям, отнесенный к высушенным гранулам, составляет:

На стадии пиролиза - 70%, на стадии карбонизации - 50%, на стадии активации - 25-30%.

Качество продукта - высокая сорбционная емкость при высокой прочности гранул.

Прочность гранул - не менее 95%,

Йодное число - не менее 900

Сорбционная емкость по метиленовому голубому - не менее 225

Объем пор - не менее 0,4 см3/г

Поглощение четыреххлористого углерода - не менее 50%

Техническим результатом заявленного способа является повышение качества конечного продукта, реализующееся в оптимальном соотношении прочность/сорбционные свойства, и упрощение технологического процесса при одновременном повышении его экологичности за счет отсутствия образования сточных вод и, как следствие, отсутствие необходимости их очистки.

Технический результат достигается тем, что в способе получения активированного угля смешивают кофейный жмых, образующийся в процессе производства растворимого кофе, с конденсированными пиролизными смолами, имеющими содержание углерода более 65% и карбонизированным материалом, имеющим содержание углерода более 80%, гранулируют полученную смесь и сушат, проводят пиролиз при нагреве гранул от 150 до 400°C с возвратом части образующихся пиролизных смол на стадию смешивания, карбонизацию при нагреве от 400 до 800°C при возврате одной части карбонизированного материала на стадию смешивания и направления другой части карбонизированного материала на активацию водяным паром при 800-1000°C с получением целевого продукта, причем смешивание компонентов осуществляют таким образом, чтобы суммарное содержание углерода в гранулируемой смеси составляло не менее 55%, при этом на смешивание дополнительно могут подавать измельченный отработанный активированный уголь

На фиг. 1 представлено схематическое изображение технологического процесса получения активированного угля по способу, предложенному авторами.

Способ осуществляется следующим образом.

Кофейный жмых, полученный при промышленном производстве растворимого кофе (или его смесь с отработанным активированным углем) перемешивают и направляют на гранулирование в шнековый экструдер. Для повышения содержания углерода в гранулах в процессе гранулирования добавляют отработанный активированный уголь. Полученные композитные гранулы сушат и направляют на термообработку. Термообработку ведут во вращающихся печах, либо в вертикальных печах с подвижным слоем, либо в пиролизных печах периодического действия. Нагревание ведут плавно от 150°C до 400°C на стадии пиролиза и от 400°C до 800°C на стадии карбонизации. Часть образующихся пиролизных смол отводят и направляют в качестве добавки для приготовления композитных гранул. Полученный карбонизированный материал выгружают из печи и одну часть материала отправляют на активацию, а другую часть возвращают как добавку для приготовления гранул. Активацию ведут водяным паром при температуре 800-1000°C во вращающейся печи.

При начале производственного процесса используют укороченный технологический цикл, при котором осуществляют только стадии пиролиза и карбонизации с использованием только кофейного жмыха в качестве исходного сырья. Полученные в процессе карбонизации укороченного цикла карбонизат и пиролизные смолы используют в качестве добавки на стадии грануляции в последующих технологических циклах. Далее процесс осуществляют непрерывно по полному циклу с частичным возвратом полупродуктов пиролиза и карбонизации на стадию гранулирования в соответствии с заявляемым техническим решением.

Сущность изобретения поясняется следующими примерами.

Пример 1. Активированный уголь получали в непрерывном режиме. В качестве исходного сырья использовали кофейный жмых, который перед стадией грануляции смешивали с пиролизными смолами, выделяющимися в виде жидкой фракции в процессе карбонизации предыдущей порции сырья. Отношение веса сухого жмыха к массе добавленных пиролизных смол составляло 4:1. Содержание углерода в сухом жмыхе составляло 52%, в пиролизных смолах - 67%. Суммарное содержание углерода в материале после стадий грануляции и сушки составляло 55%.

Карбонизацию высушенного гранулированного материала проводили при температуре от 200 до 800°С. Потеря массы материала в процессе карбонизации составила 46%, содержание углерода в карбонизированном материале - 84%. Активацию карбонизированного материала выполняли при температуре 950°С с подачей водяного пара. Потеря массы карбонизированного материала в процессе активации составила 52%. Таким образом, выход продукта - активированного угля, взятый от массы сухого исходного сырья, составил 27,8%.

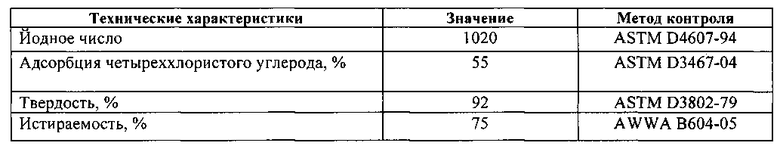

Полученный активированный уголь имел следующие параметры качества:

Пример 2. Активированный уголь получали в непрерывном режиме. В качестве исходного сырья использовали кофейный жмых, который перед стадией грануляции смешивали с измельченным отработанным активированным углем и пиролизными смолами, выделяющимися в виде жидкой фракции в процессе карбонизации предыдущей порции сырья. Отношение веса сухого жмыха к массе активированного угля и пиролизных смол составляло 3:1:1. Содержание углерода в сухом жмыхе составляло 52%, в активированном угле - 96%, в пиролизных смолах - 67%. Суммарное содержание углерода в материале после стадий грануляции и сушки составляло 63,6%.

Карбонизацию высушенного гранулированного материала проводили при температуре от 200 до 800°C. Потеря массы материала в процессе карбонизации составила 40%, содержание углерода в карбонизированном материале - 87%. Активацию карбонизированного материала выполняли при температуре 950°C с подачей водяного пара. Потеря массы карбонизированного материала в процессе активации составила 47%. Таким образом, выход продукта - активированного угля, взятый от массы сухого исходного сырья, составил 33,4%.

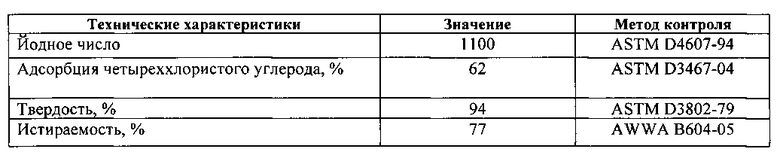

Полученный активированный уголь имел следующие параметры качества:

Пример 3. Активированный уголь получали в непрерывном режиме. В качестве исходного сырья использовали кофейный жмых, который перед стадией грануляции смешивали с измельченным углеродным материалом, полученным на стадии карбонизации, и пиролизными смолами, выделяющимися в виде жидкой фракции в процессе карбонизации предыдущей порции сырья. Отношение веса сухого жмыха к массе карбонизата и пиролизных смол составляло 3:1:1. Содержание углерода в сухом жмыхе составляло 52%, в карбонизате - 86%, в пиролизных смолах - 67%. Суммарное содержание углерода в материале после стадий грануляции и сушки составляло 61,8%.

Карбонизацию высушенного гранулированного материала проводили при температуре от 200 до 800°C. Потеря массы материала в процессе карбонизации составила 44%, содержание углерода в карбонизированном материале - 86%. Активацию карбонизированного материала выполняли при температуре 950°C с подачей водяного пара. Потеря массы карбонизированного материала в процессе активации составила 50%. Таким образом, выход продукта - активированного угля, взятый от массы сухого исходного сырья, составил 30%.

Пример 4. Активированный уголь получали в непрерывном режиме. В качестве исходного сырья использовали смесь кофейного жмыха с измельченным отработанным активированным углем, который перед стадией грануляции смешивали с измельченным углеродным материалом, полученным на стадии карбонизации, и пиролизными смолами, выделяющимися в виде жидкой фракции в процессе карбонизации предыдущей порции сырья. Отношение веса сухого жмыха к массе активированного угля, карбонизата и пиролизных смол составляло 2:1:1:1. Содержание углерода в сухом жмыхе составляло 52%, в активированном угле - 96%, в карбонизате - 86%, в пиролизных смолах - 67%. Суммарное содержание углерода в материале после стадий грануляции и сушки составляло 70,4%.

Карбонизацию высушенного гранулированного материала проводили при температуре от 200 до 800°C. Потеря массы материала в процессе карбонизации составила 36%, содержание углерода в карбонизированном материале - 88%. Активацию карбонизированного материала выполняли при температуре 950°C с подачей водяного пара. Потеря массы карбонизированного материала в процессе активации составила 40%. Таким образом, выход продукта - активированного угля, взятый от массы сухого исходного сырья, составил 48%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1998 |

|

RU2142357C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

| УСТАНОВКА И СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2009 |

|

RU2501732C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2010 |

|

RU2436625C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2022 |

|

RU2824135C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО МОДИФИЦИРОВАННОГО УГЛЯ | 2016 |

|

RU2622660C1 |

| АКТИВИРОВАННЫЙ УГОЛЬ ИЗ МИКРОКРИСТАЛЛИЧЕСКОЙ ЦЕЛЛЮЛОЗЫ | 2008 |

|

RU2480407C2 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2009 |

|

RU2393111C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ УГЛЕРОДНОГО МАТЕРИАЛА | 2013 |

|

RU2565194C2 |

Изобретение относится к области производства активированных углей. Способ включает смешивание кофейного жмыха, образующегося в процессе производства растворимого кофе, с конденсированными пиролизными смолами, имеющими содержание углерода более 65%, и карбонизированным материалом, имеющим содержание углерода более 80%. Смесь гранулируют, сушат и подвергают пиролизу. Часть образующихся пиролизных смол возвращают на стадию смешивания. Осуществляют карбонизацию. Возвращают одну часть карбонизированного материала на стадию смешивания и направляют другую часть карбонизированного материала на активацию водяным паром с получением целевого продукта. Смешивание исходных компонентов осуществляют таким образом, чтобы суммарное содержание углерода в гранулированной смеси составляло не менее 55%. 1 з.п. ф-лы, 1 ил., 4 пр.

1. Способ получения активированного угля, включающий смешивание кофейного жмыха, образующегося в процессе производства растворимого кофе, с конденсированными пиролизными смолами, имеющими содержание углерода более 65%, и карбонизированным материалом, имеющим содержание углерода более 80%, гранулирование смеси, сушку, пиролиз при нагреве гранул от 150 до 400°C с возвратом части образующихся пиролизных смол на стадию смешивания, карбонизацию при нагреве от 400 до 800°C при возврате одной части карбонизированного материала на стадию смешивания и направлении другой части карбонизированного материала на активацию водяным паром при 800-1000°C с получением целевого продукта, при этом смешивание компонентов осуществляют таким образом, чтобы суммарное содержание углерода в гранулированной смеси составляло не менее 55%.

2. Способ по п. 1, отличающийся тем, что на смешивание дополнительно подают измельченный отработанный активированный уголь.

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 2000 |

|

RU2177977C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ | 1997 |

|

RU2124547C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АДСОРБЕНТА ИЗ ЛУЗГИ ПОДСОЛНЕЧНОЙ | 2009 |

|

RU2411080C1 |

| RU 2064429 C1 27.07.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 2012 |

|

RU2518579C1 |

| ПОРИСТЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ, СПОСОБ ЕГО ПОЛУЧЕНИЯ, АДСОРБЕНТЫ, МАСКИ, ВПИТЫВАЮЩИЕ ЛИСТЫ И НОСИТЕЛИ | 2008 |

|

RU2425800C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АРОМАТИЧЕСКИХ И КРАСЯЩИХ ВЕЩЕСТВ ИЗ КОФЕЙНЫХ ОТХОДОВ В ВИДЕ ШЛАМА | 1997 |

|

RU2120952C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ | 1990 |

|

RU2014346C1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

Авторы

Даты

2016-02-20—Публикация

2014-10-30—Подача