Данное изобретение относится к области машиностроения и может быть использовано при изготовлении и эксплуатации комплексов, предназначенных для деревообработки, в частности бревен.

Блочно-модульные комплексы для деревообработки представляют собой компактную и легко адаптируемую к любым условиям эксплуатации технику для деревообработки, которую можно свободно перемещать и устанавливать в полевых условиях на местах лесозаготовок.

Подобного рода комплексы имеют возможность размещаться как на подготовленной площадке, так и на земле, непосредственно в месте лесозаготовки, что является неотъемлемым преимуществом перед громоздкими аналогами, располагающимися на территориях стационарных лесообрабатывающих предприятий.

Данные комплексы интересны тем, что состоят из самостоятельных конструктивных блоков, которые позволяют подстроиться под огромное количество задач путем их перестановки, исключения, добавления технологических операций и замены элементов прямо во время работы.

Для обеспечения наибольшей мобильности подобные комплексы могут устанавливаться непосредственно на транспортное средство, что позволяет обеспечивать крайне высокую скорость перемещения оборудования, установку на месте лесозаготовки, а также в городских условиях, когда требуется оперативная обработка поврежденной или старой древесины.

Однако вибрационные нагрузки каждого из блоков крайне велики. Также блоки имеют большой вес, порой достигающий несколько тонн. Все это снижает возможность размещения комплексов на автотранспорте или же транспортировки автокраном на рабочую площадку. Вибрационные нагрузки способны разрушить не только сами блоки, но и основание, на котором они расположены, а также с большой вероятностью уменьшится точность изготовления продукции.

Аналогом заявленного изобретения является оцилиндровочный деревообрабатывающий станок (патент на изобретение №2311287, опубликованный 27.11.2007 Бюл. №33).

Указанный аналог содержит рамное основание и размещенные на нем устройства ориентирования и продвижения бревна, пильное устройство с по меньшей мере двумя горизонтальными шпинделями с дисковыми пилами, расположенными по разные стороны бревна. Каждое устройство ориентирования и продвижения бревна выполнено в виде неподвижной стойки, снабженной качающимися синхронизированными между собой рычагами, снабженными приводными вальцами, охватывающими снаружи и продвигающими бревно, при этом приводные вальцы ориентируют бревно таким образом, что его ось располагается в горизонтальной плоскости посередине расстояния между центрами шпинделей пил, а рычаги взаимосвязаны между собой упругим элементом.

Основным недостатком аналога является то, что устройство не оборудовано специализированными элементами для наибольшего исключения влияния вредоносных вибрационных нагрузок.

Другим аналогом заявленного изобретения является оцилиндровочный деревообрабатывающий станок (патент на изобретение №2313447, опубликованный 27.12.2007. Бюл. №36). Указанное техническое решение содержит станину и размещенные на ней механизмы подачи и приема обрабатываемого бревна, оцилиндровочную головку, а также фрезерное и/или пильное устройство. Между механизмом подачи и оцилиндровочной головкой установлено устройство ориентации бревна, выполненное в виде по меньшей мере одной фрезы, образующей базовые поверхности, расположенные параллельно продольной оси оцилиндровочной головки, и ограничителей, взаимодействующих с образованными базовыми поверхностями. Расстояние L от центра бревна до максимальной глубины базовой поверхности больше или меньше радиуса R оцилиндрованного бревна. Устройство ориентации бревна максимально возможно смещено в сторону режущих инструментов оцилиндровочной головки. Ограничители закреплены с возможностью их переналадки.

Основным недостатком аналога является то, что станина не имеет специализированных элементов, которые обеспечивали бы гашение вибрации, и способствовала бы обеспечению увеличения срока эксплуатации блоков. При этом данное техническое решение является стационарным, что значительно ограничивает его область применения.

Другим аналогом является круглопильный станок для продольной распиловки бревен (патент на изобретение №2313447, опубликованный 27.12.2007. Бюл. №36). Станок содержит станину с по меньшей мере двумя вертикальными дисковыми пилами и приемно-подающие устройства ориентирования и продвижения бревна и полученных пиломатериалов, выполненные в виде радиально качающихся в вертикальной плоскости, синхронно сходящихся и расходящихся между собой верхних и нижних рычагов, снабженных на концах вращающимися приводными вальцами. Вращающиеся вальцы, размещенные на устройствах ориентирования и продвижения полученных пиломатериалов, установленных после фрез, с каждого торца снабжены эластичными или упругими элементами, удерживающими отпиленный горбыль.

Существенным недостатком аналога является то, что станина не имеет специализированных элементов, которые обеспечивали бы гашение вибрации, и способствовала бы обеспечению увеличения срока эксплуатации блоков.

Ближайшим аналогом является техническое решение, выполненное в виде блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса (патент на полезную модель №132376, опубликованный 20.09.2013. Бюл. №26). Данное техническое решение включает модульную грузонесущую платформу и смонтированные на ней подающий блок и механизм обработки бревна. На модульной грузонесущей платформе последовательно смонтированы два приемно-подающих блока, блок оцилиндровки бревна, фрезерный блок для выборки компенсационного паза и предварительного продольного паза, третий приемно-подающий блок, фрезерный блок для окончательной обработки продольного паза и четвертый приемно-подающий блок со съемным пильным узлом. Первые два приемно-подающих блока выполнены в виде стойки.

Основными недостатками представленного аналога являются повышенный износ деталей, ослабление крепежей за счет воздействия высоких вибрационных нагрузок и отсутствия элементов, предназначенных для снижения уровня вибрации.

Задачей заявленного изобретения является устранение недостатков аналогов.

Техническим результатом, на достижение которого направлено изобретение, является увеличение срока эксплуатации блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе за счет снижения вибрационных нагрузок.

Поставленный технический результат достигается за счет того, что блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе включает в себя виброгасящую платформу и смонтированные на ней блоки: два приемно-подающих блока, блок оцилиндровки бревна, фрезерный блок для выборки компенсационного паза и предварительного продольного паза, третий приемно-подающий блок, фрезерный блок для окончательной обработки продольного паза, четвертый приемно-подающий блок со съемным пильным узлом.

При этом виброгасящая платформа содержит жесткий каркас.

При этом жесткий каркас представляет собой раму из твердого материала.

При этом жесткий каркас имеет форму прямоугольника.

При этом виброгасящая платформа содержит верхние вибрационные подушки.

При этом верхние вибрационные подушки выполнены в виде объемной фигуры.

При этом виброгасящая платформа содержит нижние вибрационные подушки.

При этом нижние вибрационные подушки выполнены в виде объемной фигуры.

При этом верхние вибрационные подушки состоят из прочного упругого материала.

При этом нижние вибрационные подушки состоят из прочного упругого материала.

При этом верхние вибрационные подушки состоят из материала на основе эластичного полимера.

При этом нижние вибрационные подушки состоят из материала на основе эластичного полимера.

При этом верхние вибрационные подушки содержат отверстия для крепления вибрационных подушек.

При этом нижние вибрационные подушки содержат отверстия для крепления вибрационных подушек.

При этом верхние вибрационные подушки крепятся к виброгасящей платформе при помощи болтового соединения.

При этом нижние вибрационные подушки крепятся к виброгасящей платформе при помощи болтового соединения.

При этом блоки соединены с виброгасящей платформой через верхние вибрационные подушки.

При этом проекции на плоскость виброгасящей платформы верхних вибрационных подушек и нижних вибрационных подушек имеют вид многоугольника.

При этом виброгасящая платформа содержит две продольные балки.

При этом две продольные балки располагаются параллельно друг другу.

При этом две продольные балки выполнены в виде двутавров.

При этом две продольные балки содержат отверстия для крепления продольных балок, находящиеся в проекции отверстий для крепления блоков.

При этом отверстия для крепления продольных балок имеют такой же диаметр, как и отверстия для крепления блоков.

При этом блоки содержат отверстия для крепления блоков.

При этом две продольные балки крепятся к жесткому корпусу за счет болтового соединения.

При этом две продольные балки крепятся к жесткому корпусу за счет сварного соединения.

При этом виброгасящая платформа содержит поперечные балки.

При этом количество поперечных балок равно количеству блоков.

При этом поперечные балки расположены внутри жесткого корпуса, перпендикулярно его длинной стороне.

При этом поперечные балки выполнены в виде двутавров.

При этом поперечные балки содержат отверстия для крепления поперечных балок, находящиеся в проекции отверстий для крепления блоков.

При этом отверстия для крепления поперечных балок имеют такой же диаметр, как и отверстия для крепления блоков.

При этом поперечные балки располагаются перпендикулярно продольным балкам.

При этом поперечные балки крепятся к жесткому корпусу за счет болтового соединения.

При этом поперечные балки крепятся к жесткому корпусу за счет сварного соединения.

При этом поперечные балки крепятся к двум продольным балкам за счет болтового соединения.

При этом поперечные балки крепятся к двум продольным балкам за счет сварного соединения.

При этом соединение продольных и поперечных балок образует решетку.

При этом решетка содержит отверстия для крепления продольных балок, находящиеся в проекции отверстий для крепления блоков.

При этом нижние вибрационные подушки крепятся к решетке снизу.

При этом блоки жестко соединены между собой.

При этом блоки соединены между собой болтовым соединением.

При этом соединенные между собой блоки образуют комплекс блоков.

При этом виброгасящая платформа содержит угловые демпферы.

При этом угловые демпферы выполнены из стали.

При этом угловые демпферы выполнены в виде двутавров, согнутых под углом.

При этом угловые демпферы располагаются на каждом из внешних углов жесткого каркаса.

При этом угловые демпферы выходят за пределы горизонтальной плоскости жесткого каркаса.

При этом угловые демпферы крепятся к жесткому каркасу при помощи сварного соединения.

При этом угловые демпферы крепятся к жесткому каркасу при помощи болтового соединения.

При этом угловые демпферы крепятся к комплексу блоков через угловые вибрационные подушки.

При этом угловые демпферы крепятся к комплексу блоков при помощи болтового соединения.

При этом виброгасящая платформа содержит угловые вибрационные подушки.

При этом угловые вибрационные подушки выполнены в виде объемной фигуры.

При этом угловые вибрационные подушки состоят из прочного упругого материала.

При этом угловые вибрационные подушки состоят из материала на основе эластичного полимера.

При этом угловые вибрационные подушки содержат отверстия для крепления вибрационных подушек.

При этом угловые вибрационные подушки крепятся к угловым демпферам при помощи болтового соединения.

При этом комплекс блоков соединен с угловыми демпферами через угловые вибрационные подушки.

При этом проекции на вертикальную плоскость угловых демпферов угловых вибрационных подушек имеют вид многоугольника.

При этом блоки устанавливаются по ходу движения продукции таким образом, чтобы в начале находились два приемно-подающих блока, а в конце комплекса блоков располагался четвертый приемно-подающий блок, содержащий съемный пильный узел.

При этом болтовое соединение реализовывается за счет использования специализированных болтов и гаек, устойчивых к вибрационным нагрузкам.

Заявленная полезная модель поясняется чертежами:

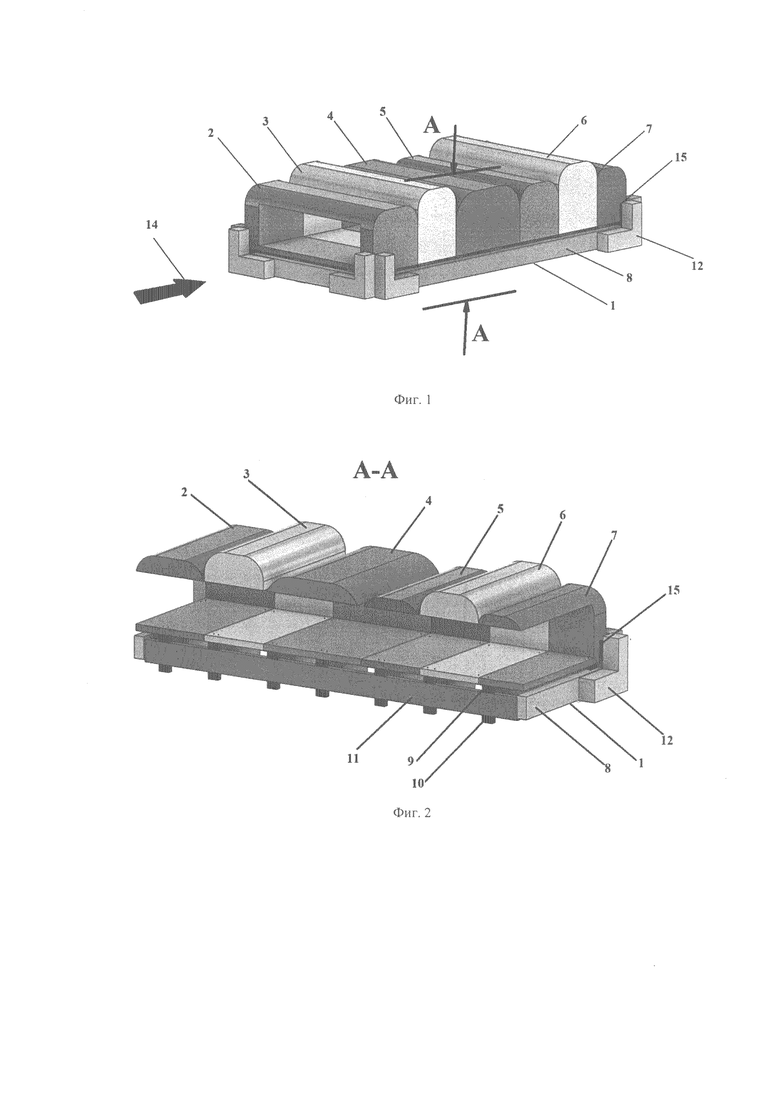

Фиг. 1 - вариант исполнения блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе - общий вид, на котором все элементы показаны в виде условных фигур;

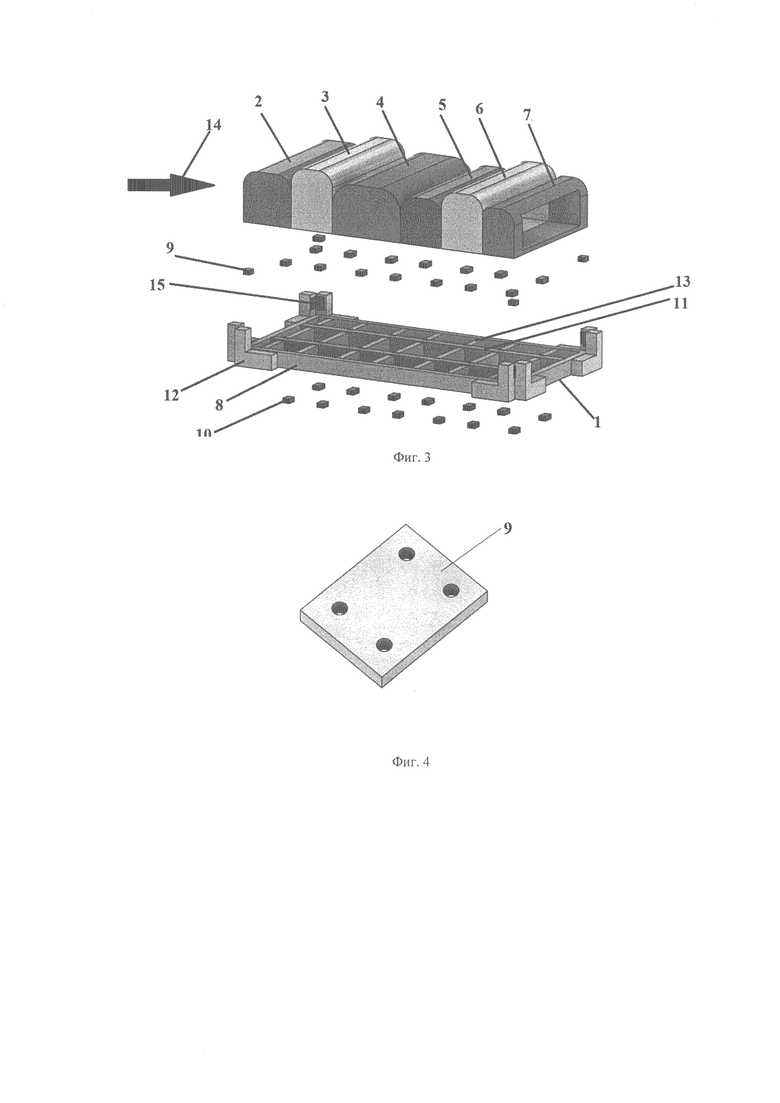

Фиг. 2 - вариант исполнения блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе - разрез А-А, на котором все элементы показаны в виде условных фигур;

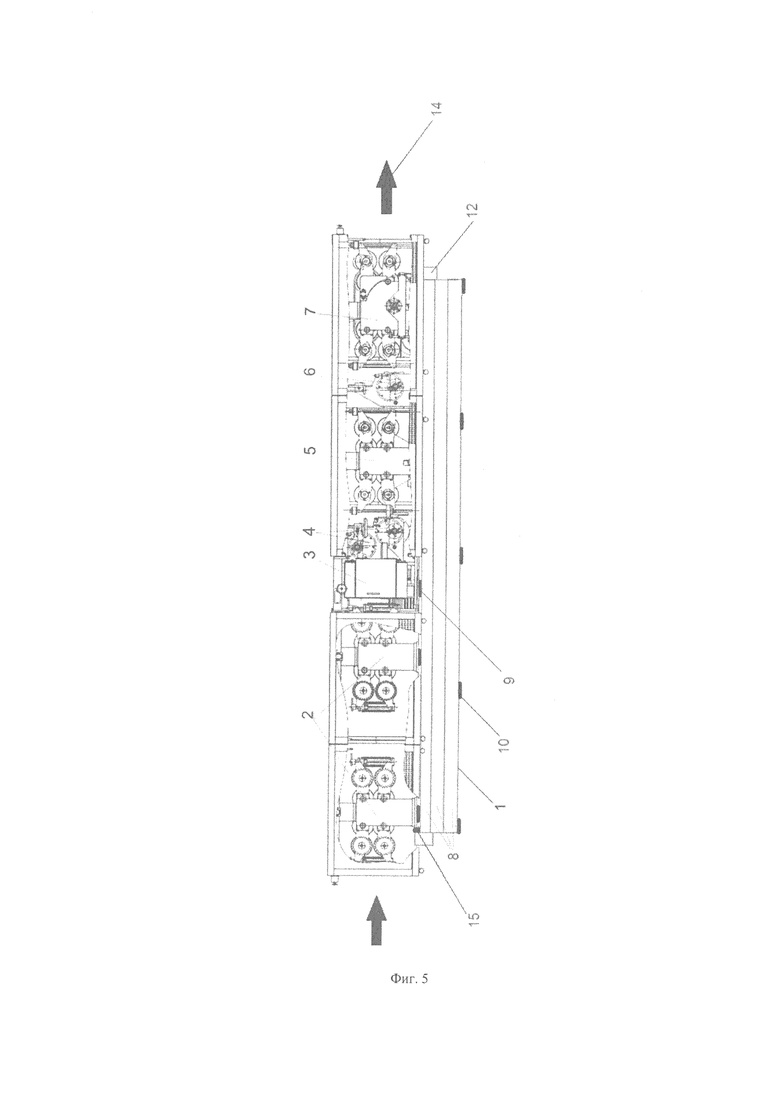

Фиг. 3 - вариант исполнения блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе - вид с разъединенными элементами, на котором все элементы показаны в виде условных фигур;

Фиг. 4 - вариант исполнения верхней вибрационной подушки;

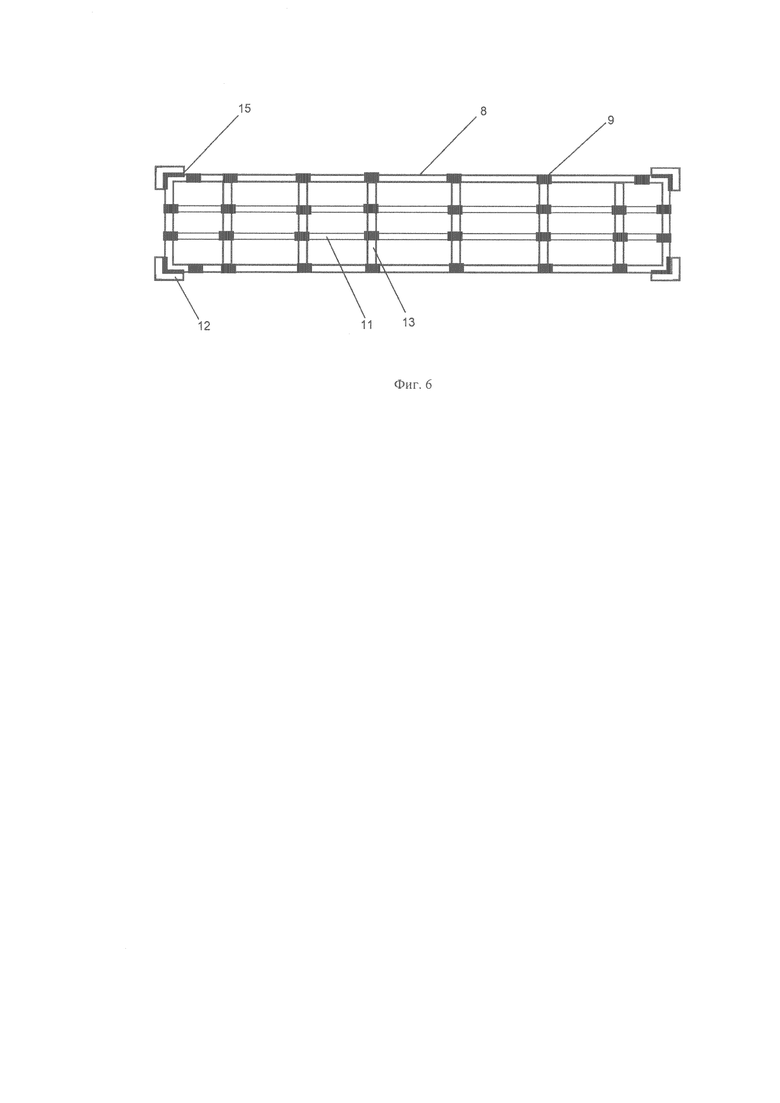

Фиг. 5 - вариант исполнения блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе - вид сбоку;

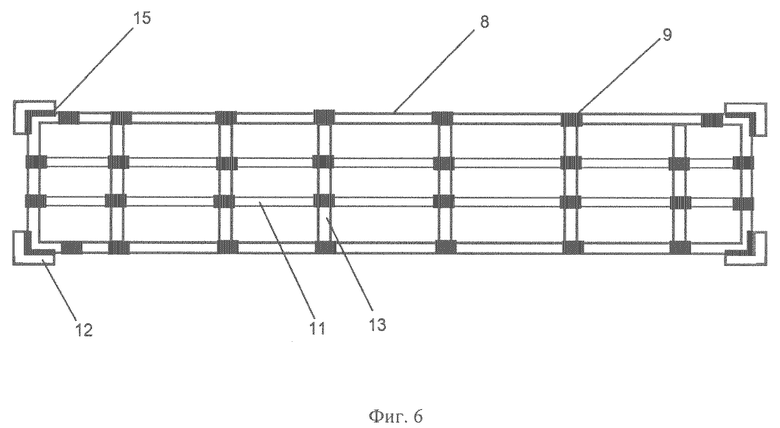

Фиг. 6 - вариант исполнения виброгасящей платформы - вид сверху, где:

1 - виброгасящая платформа;

2 - два приемно-подающих блока;

3 - блок оцилиндровки бревна;

4 - фрезерный блок для выборки компенсационного паза и предварительного продольного паза;

5 - третий приемно-подающий блок;

6 - фрезерный блок для окончательной обработки продольного паза;

7 - четвертый приемно-подающий блок со съемным пильным узлом;

8 - жесткий каркас;

9 - верхняя вибрационная подушка;

10 - нижняя вибрационная подушка;

11 - продольная балка;

12 - угловой демпфер;

13 - поперечная балка;

14 - направление движения;

15 - угловая вибрационная подушка.

Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе включает в себя виброгасящую платформу (1) и смонтированные по направлению движения (14) на ней блоки: два приемно-подающих блока (2), блок оцилиндровки бревна (3), фрезерный блок для выборки компенсационного паза и предварительного продольного паза (4), третий приемно-подающий блок (5), фрезерный блок для окончательной обработки продольного паза (6), четвертый приемно-подающий блок со съемным пильным узлом (7). Все указанные блоки (2,3,4,5,6,7) являются независимыми друг от друга и имеют возможность исключения из общего состава или смены позиции, в зависимости от поставленной задачи.

Блоки (2,3,4,5,6,7) жестко соединены между собой болтовым соединением и образуют комплекс блоков (2,3,4,5,6,7).

При необходимости вышедший из строя блок (2,3,4,5,6,7) можно заменить в кратчайшее время, путем отсоединения его от комплекса блоков (2,3,4,5,6,7) и от виброгасящей платформы (1).

Блоки (2,3,4,5,6,7) установлены по направлению движения (14) продукции таким образом, чтобы в начале комплекса блоков (2,3,4,5,6,7) располагались два приемно-подающих блока (2), а в конце комплекса блоков (2,3,4,5,6,7) располагался четвертый приемно-подающий блок со съемным пильным узлом (7).

Виброгасящая платформа (1) содержит жесткий каркас (8), который представляет собой раму из стали и имеет форму прямоугольника.

Длинная сторона жесткого каркаса (8) соответствует направлению расположения блоков (2,3,4,5,6,7) и, соответственно, направлению движения (14) бревен внутри блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе.

Жесткий каркас (8) обеспечивает сопротивление, распределение и снижение вибрационных нагрузок, которые появляются вследствие работы блоков (2,3,4,5,6,7), что обеспечивает увеличение срока эксплуатации блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе.

Также виброгасящая платформа (1) содержит верхние вибрационные подушки (9) и нижние вибрационные подушки (10).

При этом верхние вибрационные подушки (9) и нижние вибрационные подушки (10) выполнены в виде объемной фигуры.

Проекции на плоскость виброгасящей платформы (8) верхних вибрационных подушек (9) и нижних вибрационных подушек (10) имеют вид многоугольника.

При этом верхние вибрационные подушки (9) состоят из прочного упругого материала на основе эластичного полимера.

При этом нижние вибрационные подушки (10) состоят из прочного упругого материала на основе эластичного полимера.

Наличие верхних вибрационных подушек (9) и нижних вибрационных подушек (10) обеспечивает основное поглощение издаваемой посредством работы блоков (2,3,4,5,6,7) вибрации, что значительно снижает вибрационные нагрузки на виброгасящую платформу (1) и сводит к минимуму передачу вибрационных нагрузок между блоками (2,3,4,5,6,7), что в свою очередь продлевает срок эксплуатации блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе.

Верхние вибрационные подушки (9) и нижние вибрационные подушки (10) содержат сквозные отверстия для крепления вибрационных подушек.

Верхние вибрационные подушки (9) крепят к виброгасящей платформе и блокам (2,3,4,5,6,7) при помощи болтового соединения.

Нижние вибрационные подушки (10) крепят к виброгасящей платформе (1) при помощи болтового соединения.

Каждый блок (2,3,4,5,6,7) имеет отверстия для крепления блоков. Эти отверстия располагаются в нижней части блока (2,3,4,5,6,7) на дне. Отверстия для крепления блоков выполнены в виде сквозных отверстий.

Блоки (2,3,4,5,6,7) соединены с виброгасящей платформой (1) таким образом, чтобы между ними располагались верхние вибрационные подушки (9).

Виброгасящая платформа (1) содержит две продольные балки (11), которые располагаются параллельно друг другу.

Две продольные балки (11) выполнены в виде двутавров, что позволяет выдерживать большие нагрузки, ведь масса некоторых блоков (2,3,4,5,6,7) может быть более 1500 кг.

Также две продольные балки (11) содержат отверстия для крепления продольных балок, находящиеся в проекции отверстий для крепления блоков, и имеют такой же диаметр.

Продольные балки (11) крепятся к жесткому корпусу (8) за счет болтового соединения и за счет сварного соединения. Это позволяет достичь наибольшей прочности виброгасящей платформы (1). Такая высокая прочность необходима для сопротивления вибрационным нагрузкам. Обычное болтовое соединение не всегда способно обеспечить прочность соединения на весь предполагаемый срок эксплуатации.

При этом две продольные балки (11) располагаются параллельно длинной стороне жестким корпусом (8) вдоль направления движения (14).

При этом две продольные балки (11) располагаются внутри жесткого корпуса (8).

Виброгасящая платформа (1) содержит поперечные балки (13), которые расположены внутри жесткого корпуса (8), перпендикулярно его длинной стороне и направлению движения (14).

При этом количество поперечных балок (13) равно количеству блоков.

При этом поперечные балки (13) выполнены в виде двутавров, что позволяет выдерживать большие нагрузки.

При этом поперечные балки содержат (13) отверстия для крепления поперечных балок, находящиеся в проекции отверстий для крепления блоков (2,3,4,5,6,7).

При этом отверстия для крепления поперечных балок имеют такой же диаметр, как и отверстия для крепления блоков.

При этом поперечные балки (13) располагаются перпендикулярно продольным балкам (11).

Поперечные балки (13) крепятся к жесткому корпусу (8) и продольным балкам (11) за счет болтового соединения и за счет сварного соединения. Это позволяет достичь наибольшей прочности виброгасящей платформы (1). Такая высокая прочность необходима для сопротивления вибрационным нагрузкам. Обычное болтовое соединение не всегда способно обеспечить прочность соединения на весь предполагаемый срок эксплуатации.

При этом соединение продольных (11) и поперечных (13) балок образует решетку.

При этом решетка содержит отверстия для крепления продольных балок, находящиеся в проекции отверстий для крепления блоков.

При этом нижние вибрационные подушки (10) крепятся к решетке снизу.

Виброгасящая платформа (1) содержит угловые демпферы (12), выполненные в виде в виде двутавров из стали, согнутых под углом.

При этом угловые демпферы (12) располагаются на каждом из внешних углов жесткого каркаса (1).

При этом угловые демпферы (12) выходят за пределы горизонтальной плоскости жесткого каркаса (1), то есть располагаются перпендикулярно плоскости жесткого каркаса (8).

При этом угловые демпферы (12) крепятся к жесткому каркасу (8) при помощи сварного соединения и при помощи болтового соединения.

При этом угловые демпферы (12) крепятся к комплексу блоков (2,3,4,5,6,7) через угловые вибрационные подушки (15).

При этом угловые демпферы (12) крепятся к комплексу блоков (2,3,4,5,6,7) при помощи болтового соединения.

При этом виброгасящая платформа (1) содержит угловые вибрационные подушки (15).

При этом угловые вибрационные подушки (15) выполнены в виде объемной фигуры.

При этом угловые вибрационные подушки (15) состоят из прочного упругого материала на основе эластичного полимера.

При этом угловые вибрационные подушки (15) содержат отверстия для крепления вибрационных подушек. Отверстия для крепления угловых вибрационных подушек выполнены сквозными.

При этом угловые вибрационные подушки (15) крепятся к угловым демпферам (12) при помощи болтового соединения.

При этом комплекс блоков (2,3,4,5,6,7) соединен с угловыми демпферами (12) через угловые вибрационные подушки (15).

При этом проекции угловых вибрационных подушек на вертикальную плоскость угловых демпферов (12) имеют вид многоугольника.

Угловые демпферы (12) прочно соединяют виброгасящую платформу (1) и комплекс блоков (2,3,4,5,6,7), не давая под действием вибрационных нагрузок сдвигаться комплексу блоков (2,3,4,5,6,7) и входить в резонанс частот. Наличие угловых демпферов (12) и угловых вибрационных подушек (15) значительно увеличивает срок эксплуатации блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе.

Болтовое соединение и болтовое соединение со шпилькой реализовываются за счет использования специализированных болтов и гаек, устойчивых к длительным вибрационным нагрузкам. Данное болтовое соединение в результате эксплуатации под длительным действием вибрации не разъединяется и не нарушает целостность всего блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе, что значительно увеличивает его срок эксплуатации.

На виброгасящую платформу (1) устанавливаются последовательно два приемно-подающих блока (2), которые обеспечивают приемку материала в виде бревна и продвижение его дальше к другим блокам (2,3,4,5,6,7), за счет приводных валов с жестко закрепленными на них рябухами. Последовательное расположение двух приемно-подающих блоков (2) обеспечивает плавное и направленное вхождение бревна в процесс обработки, что значительно увеличивает точность изготовления продукции.

Далее устанавливается блок оцилиндровки бревна (3), который так же, как и два приемно-подающих блока (2), крепится к виброгасящей платформе (1) с помощью болтового соединения, через вибрационные подушки (10). Блок оцилиндровки бревна (3) содержит шкив, на котором жестко закреплена планшайба со съемными резцами. Блок оцилиндровки бревна (3) обеспечивает придание определенной, установленной техническим заданием, формы и диаметра бревна.

Аналогичным способом на виброгасящую платформу (1) последовательно устанавливаются фрезерный блок для выборки компенсационного паза и предварительного продольного паза (4), третий приемно-подающий блок (5), фрезерный блок (6) для окончательной обработки продольного паза и четвертый приемно-подающий блок со съемным пильным узлом (7). Четвертый приемно-подающий блок со съемным пильным узлом содержит съемный пильный узел (7), который при необходимости можно выключить или исключить из блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе.

При этом блоки (2, 3, 4, 5, 6, 7) устанавливаются по ходу движения продукции таким образом, чтобы в начале были два приемно-подающих блока (2), а в конце цепочки из блоков (2, 3, 4, 5, 6) располагался четвертый приемно-подающий блок со съемным пильным узлом (7).

Фрезерный блок для выборки компенсационного паза и предварительной выборки продольного паза (4) включает в себя верхний и нижний валы, при этом на верхнем валу установлена съемная фреза для выборки компенсационного паза, а на нижнем валу установлена съемная фреза для выборки предварительного продольного паза, верхнюю и нижнюю опоры, а на выходе фрезерные блоки имеют верхние и нижние направляющие для фиксации от проворота отфрезерованного бревна.

Третий приемно-подающий узел (5) включает в себя стойки, закрепленные на каждой нижние и верхние рычаги, в которых установлены валы, предназначенные для подачи и ограничения от смещения бревна, между собой стойки соединены механизмом их взаимного перемещения вдоль валов, на которых закреплены направляющие диски, расстояние между всеми рычагами соответствует заданным параметрам (например, диаметру) оцилиндрованного бревна и регулируется винтами.

Фрезерный блок для окончательной обработки продольного паза (6) включает нижний вал с установленной на нем съемной фрезой.

Четвертый приемно-подающий блок со съемным пильным узлом (7) содержит стойки с закрепленными на каждой нижним и верхним рычагами, в которых смонтированы валы, предназначенные для подачи и фиксации от смещения бревна.

Съемный пильный узел представляет собой самостоятельный блок, который размещается в четвертом приемно-подающем блоке (7).

Съемный пильный узел при необходимости может быть исключен из состава блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе.

Съемный пильный узел обеспечивает, при необходимости, распиловку бревна дисковыми пилами.

Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе работает следующим образом.

Обрабатываемое бревно подается в первый приемно-подающий блок (2), где оно захватывается первой парой вращающихся верхних и нижних рябух, продвигаясь вперед, бревно попадает между второй парой вращающихся верхних и нижних рябух, во втором приемно-подающем блоке (2) действия повторяются и бревно оказывается закрепленным в восьми точках, продвигаясь к блоку оцилиндровки (3), где происходит круговое снятие коры и слоя древесины вращающимися срезами до требуемого диаметра. Затем бревно, продвигаясь через неподвижную втулку, попадает во фрезерный блок (4), где фрезами выбирается компенсационный и предварительный продольный паз, при продвижении бревно фиксируется от проворота в верхней и нижней опорах и в верхней и нижней направляющих. Затем бревно попадает в третий приемно-подающий блок (5) между вращающихся валов, на которых неподвижно закреплены направляющие диски, перемещающие оцилиндрованное бревно во фрезерный блок для окончательной обработки продольного паза (6) фрезой. После чего оцилиндрованное бревно попадает в четвертый приемно-подающий блок со съемным пильным узлом (7), где при необходимости может производиться распиловка бревна дисковыми пилами съемного пильного узла.

Поскольку конструкция комплекса блоков имеет блочную компоновку, имеется возможность его комплектования блоками (2,3,4,5,6,7), в зависимости от того, какого вида необходимо получить обработанное бревно, например если не требуется выборка компенсационного и продольного паза или распиловка, то соответствующие блоки могут быть демонтированы или сняты фрезы и пилы, производящие эти операции.

Предложенный блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе обладает большим ресурсом, по сравнению с аналогами, за счет установки блоков (2,3,4,5,6,7) на виброгасящую платформу (1), чем обеспечивается равномерное распределение динамических, а главное вибрационных, нагрузок по всей длине виброгасящей платформы (1), что в свою очередь позволяет минимизировать пагубное воздействие вибрационных нагрузок, передаваемых от каждого блока (2,3,4,5,6,7) к остальным блокам (2,3,4,5,6,7).

Примером выполнения данного технического решения является произведенный Шаргородским Павлом Михайловичем и Шаргородским Владиславом Павловичем блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе, включающий в себя виброгасящую платформу и смонтированные на ней блоки: два приемно-подающих блока, блок оцилиндровки бревна, фрезерный блок для выборки компенсационного паза и предварительного продольного паза, третий приемно-подающий блок, фрезерный блок для окончательной обработки продольного паза, четвертый приемно-подающий блок со съемным пильным узлом.

Последовательность блоков была следующая: два приемно-подающих блока, блок оцилиндровки бревна, фрезерный блок для выборки компенсационного паза и предварительного продольного паза, третий приемно-подающий блок, фрезерный блок для окончательной обработки продольного паза, четвертый приемно-подающий блок со съемным пильным узлом.

Блоки были соединены между собой за счет болтового соединения и образовали комплекс блоков.

Комплекс блоков был установлен на виброгасящую платформу путем болтового соединения через верхние вибрационные подушки, выполненные в виде прямоугольников из плотной резины. Ширина верхней вибрационной подушки равнялась 15 см, длина равнялась 15 см, а высота была выбрана 3,5 см.

Всего было установлено 14 верхних вибрационных подушек, расположенных на продольных и поперечных балках и 4 верхних вибрационных подушки в углах жесткого каркаса в той же плоскости, что и другие верхние вибрационные подушки.

Снизу вибрационной платформы были установлены нижние вибрационные подушки.

Ширина нижней вибрационной подушки равнялась 15 см, длина равнялась 15 см, а высота была выбрана 3,5 см.

Нижние вибрационные подушки были выполнены в виде прямоугольников из плотной резины.

Всего было установлено 14 нижних вибрационных подушек.

Жесткий каркас был выполнен в виде рамы из стали и имел форму прямоугольника. Длинная сторона жесткого каркаса соответствовала направлению расположения блоков и соответственно направлению движения бревен внутри блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе.

Виброгасящая платформа содержала две продольные балки, которые располагались параллельно друг другу.

Продольные балки были выполнены в виде двутавров. Благодаря своей форме продольные балки обладали достаточной жесткостью и устойчивостью для расположения на ней всех блоков.

Продольные балки и поперечные балки были соединены между собой за счет болтового соединения и сварного соединения.

Продольные балки и поперечные балки были соединены с жестким каркасом за счет болтового соединения и сварного соединения.

На виброгасящей платформе было расположено восемь угловых демпферов. Угловые демпферы были выполнены в виде стальных двутавров, согнутых в центральной части под углом 90 градусов. Стальные двутавры были механически обработаны таким образом, чтобы в центральной части был образован паз, который и позволил согнуть двутавру под необходимым углом. Угловые демпферы располагались на каждом из внешних углов жесткого каркаса с каждой из его сторон и крепились со стороны торцов жесткого каркаса.

Угловые демпферы были прикреплены к комплексу блоков за счет болтового соединения через угловые вибрационные подушки, а к жесткому каркасу - за счет болтового соединения и сварного соединения.

Угловые демпферы, которые находились перпендикулярно на одном и том же углу жесткого каркаса, крепились между собой болтовым соединением и сварным соединением.

Между угловыми демпферами и комплексом блоков располагались угловые вибрационные подушки, которые имели отверстия для крепления вибрационных подушек.

Отверстия для крепления всех вибрационных подушек были выполнены сквозными.

Угловые вибрационные подушки были выполнены в виде параллелепипеда из плотной резины.

Всего было установлено 8 угловых вибрационных подушек.

Ширина угловой вибрационной подушки равнялась 15 см, длина равнялась 15 см, а высота была выбрана 3,5 см.

Жесткий каркас содержал шесть поперечных балок. Расположение поперечных балок было выбрано таким образом, чтобы было расположено по одной поперечной балке под каждым блоком.

Поперечные балки были расположены внутри плоскости жесткого корпуса, перпендикулярно его длинной стороне.

Поперечные балки были расположены перпендикулярно продольным балкам.

На виброгасящую платформу по направлению движения устанавливали последовательно два приемно-подающих блока, которые обеспечивали приемку материала в виде бревна и продвижение его дальше к другим блокам за счет приводных валов с жестко закрепленными на них рябухами.

Далее устанавливался блок оцилиндровки бревна, который так же, как и два приемно-подающих блока, крепился к виброгасящей платформе с помощью болтового соединения, через вибрационные подушки. Блок оцилиндровки бревна содержал шкив, на котором жестко закреплена планшайба со съемными резцами.

Аналогичным способом на виброгасящую платформу последовательно устанавливаются фрезерный блок для выборки компенсационного паза и предварительного продольного паза, третий приемно-подающий блок, фрезерный блок для окончательной обработки продольного паза и четвертый приемно-подающий блок. Четвертый приемно-подающий блок содержал съемный пильный узел.

Фрезерный блок для выборки компенсационного паза и предварительной выборки продольного паза включал в себя верхний и нижний валы, при этом на верхнем валу была установлена съемная фреза для выборки компенсационного паза, а на нижнем валу установлена съемная фреза для выборки предварительного продольного паза, верхнюю и нижнюю опоры, а на выходе фрезерные блоки имели верхние и нижние направляющие для фиксации от проворота отфрезерованного бревна.

Третий приемно-подающий узел включал в себя стойки, закрепленные на каждой нижние и верхние рычаги, в которых были установлены валы, предназначенные для подачи и ограничения от смещения бревна, между собой стойки соединены механизмом их взаимного перемещения вдоль валов, на которых закреплены направляющие диски, расстояние между всеми рычагами соответствует заданному диаметру оцилиндрованного бревна в 380 мм и регулируется винтами.

Фрезерный блок для окончательной обработки продольного паза включал нижний вал с установленной на нем съемной фрезой.

Четвертый приемно-подающий блок со съемным пильным узлом содержал стойки с закрепленными на каждой нижним и верхним рычагами, в которых были смонтированы валы, предназначенные для подачи и фиксации от смещения бревна.

Съемный пильный узел представлял собой самостоятельный блок, который размещался в четвертом приемно-подающем блоке.

После окончания крепления всех блоков к вибрационной платформе, в том числе крепления угловых демпферов через угловые вибрационные подушки обеспечивала прочную связь всех элементов блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе, которая в совокупности позволила снизить до минимума распространение и пагубное воздействие вибрации, что в свою очередь позволило обеспечить размещение блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе на различного рода мобильных платформах и транспортировку автотранспортом. При этом срок эксплуатации блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе превышал известные аналоги, в которых устранение вибрационных нагрузок реализовывалось за счет других элементов.

Таким образом, совокупность всех элементов блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе является существенной для осуществления поставленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОЦИЛИНДРОВОЧНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2003 |

|

RU2268138C2 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2002 |

|

RU2232674C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРИВОЛИНЕЙНЫХ ОЦИЛИНДРОВАННЫХ БРЕВЕН И ПРОФИЛЬНОГО БРУСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2366570C1 |

| УСТАНОВКА ПОПЕРЕЧНОГО РАСКРОЯ СТВОЛА НА ЧУРАКИ С МЕХАНИЗМОМ ПЕРЕМЕЩЕНИЯ СТВОЛА С УСТРОЙСТВАМИ ОТМЕРА И ФИКСАЦИИ ЕГО И ПИЛЬНЫМ МЕХАНИЗМОМ | 2012 |

|

RU2514756C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БРЕВЕН | 2012 |

|

RU2497661C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БРЕВЕН | 2014 |

|

RU2573357C1 |

| АГРЕГАТНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК И НАСАДКА К НЕМУ | 1999 |

|

RU2161554C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННОГО СРУБА С ИСПОЛЬЗОВАНИЕМ МЕХАНИЧЕСКОЙ ОБРАБОТКИ БРЕВЕН | 2010 |

|

RU2472614C2 |

| УНИВЕРСАЛЬНЫЙ ПРИВОД ДЕРЕВООБРАБАТЫВАЮЩИХ УСТРОЙСТВ | 2005 |

|

RU2278022C1 |

| КЛЕЕНОЕ ОЦИЛИНДРОВАННОЕ БРЕВНО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2325988C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении и эксплуатации комплексов, предназначенных для деревообработки, в частности, бревен. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе включает в себя виброгасящую платформу и смонтированные на ней блоки: два приемно-подающих блока, блок оцилиндровки бревна, фрезерный блок для выборки компенсационного паза и предварительного продольного паза, третий приемно-подающий блок, фрезерный блок для окончательной обработки продольного паза, четвертый приемно-подающий блок со съемным пильным узлом. Виброгасящая платформа содержит верхние вибрационные подушки (9) и нижние вибрационные подушки, состоящие из упругого материала, поперечные балки (13) и две продольные балки (11). Увеличивается срок эксплуатации блочно-модульного автономного мобильного многоцелевого деревообрабатывающего комплекса на виброгасящей платформе. 9 з.п. ф-лы, 6 ил.

1. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе, включающий в себя виброгасящую платформу и смонтированные на ней блоки: два приемно-подающих блока, блок оцилиндровки бревна, фрезерный блок для выборки компенсационного паза и предварительного продольного паза, третий приемно-подающий блок, фрезерный блок для окончательной обработки продольного паза, четвертый приемно-подающий блок со съемным пильным узлом, отличающийся тем, что виброгасящая платформа содержит верхние вибрационные подушки и нижние вибрационные подушки, состоящие из упругого материала, поперечные балки и две продольные балки.

2. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе по п. 1, отличающийся тем, что верхние вибрационные подушки состоят из материала на основе эластичного полимера.

3. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе по п. 1, отличающийся тем, что блоки соединены с виброгасящей платформой через верхние вибрационные подушки.

4. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе по п. 1, отличающийся тем, что поперечные балки и две продольные балки выполнены в виде двутавров.

5. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе по п. 1, отличающийся тем, что блоки содержат отверстия для крепления блоков.

6. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе по п. 1, отличающийся тем, что проекции верхних вибрационных подушек на плоскость виброгасящей платформы имеют вид многоугольника.

7. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе по п. 1, отличающийся тем, что виброгасящая платформа содержит угловые демпферы.

8. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе по п. 7, отличающийся тем, что угловые демпферы выполнены в виде двутавров, согнутых под углом.

9. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе по п. 1, отличающийся тем, что блоки соединены между собой болтовым соединением.

10. Блочно-модульный автономный мобильный многоцелевой деревообрабатывающий комплекс на виброгасящей платформе по п. 1, отличающийся тем, что блоки устанавливаются по ходу движения продукции таким образом, чтобы в начале находились два приемно-подающих блока, а в конце комплекса блоков располагался четвертый приемно-подающий блок, содержащий съемный пильный узел.

| Переставитель стеклоизделий | 1959 |

|

SU132376A1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 2006 |

|

RU2313447C1 |

| КРУГЛОПИЛЬНЫЙ СТАНОК ДЛЯ ПРОДОЛЬНОЙ РАСПИЛОВКИ БРЕВЕН | 2006 |

|

RU2311287C1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2002 |

|

RU2232674C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

Авторы

Даты

2023-11-23—Публикация

2023-02-23—Подача