Группа изобретений относится к оборудованию деревообрабатывающей промышленности для поперечной резки хлыстов или стволов деревьев на мерные отрезки для получения чураков при подготовке фанерного сырья и может быть использована при раскряжевке хлыстов в лесной и деревообрабатывающей промышленности.

Известна установка поперечного раскроя ствола на чураки, состоящая из подающего устройства, манипулятора для поштучной подачи стволов, продольного транспортера, основной автоматической пилы, управляемой пилы, приемного стола с жесткими упорами для отмера длин, приемного лотка, снабженного вилочным поворотным сбрасывателем и роликом, блока пил, выполненных с возможностью программной распиловки вершинной части, пульта управления, двух сортировочных транспортеров и транспортера для уборки отходов. См. описание к авторскому свидетельству SU №400463, опубликованное 01.10.1973, Бюл. №40. Данная установка является установкой триммерного типа, которую целесообразно использовать при индивидуальном раскрое. Конструкция этой установки имеет в наличии большое количество дополнительного оборудования, что снижает надежность работы самой установки. Ствол имеет не только продольное, но и поперечное перемещение при помощи манипулятора, на что затрачивается дополнительная энергия. Поочередное использование нескольких транспортеров и пил приводит к нерациональному использованию оборудования, входящего в состав установки.

Известна установка поперечного раскроя ствола на чураки, состоящая из подающего транспортера, продольного транспортера, основной автоматической пилы, приемного стола с жесткими упорами для отмера длин, приемного лотка, пульта управления, двух сортировочных транспортеров и транспортера для уборки отходов. См. Деревообрабатывающее оборудование: Отраслевой каталог ВНИИДмаш. - М.: ВНИИТЭМР, 1991, стр.9. Рассматриваемая установка гораздо проще предыдущего аналога и исключает поперечное перемещение ствола. Она более приспособлена к новой технологии подготовки фанерного сырья, когда гидротермическая обработка осуществляется после оцилиндровки, совмещенной с окоркой. Однако она не приспособлена для раскроя стволов на чураки большого диаметра, а больше приспособлена только для торцовки и только пиломатериалов.

Известна принятая за прототип установка поперечного раскроя ствола на чураки, состоящая из подающего механизма, выполненного в виде продольного транспортера, имеющего тяговый орган (цепь, ленту), установленный на звездочках (шкивах), которые смонтированы на раме, режущего органа, датчика перемещения, приемного транспортера. См. описание к авторскому свидетельству SU №1025324, опубликованное 23.06.1983, Бюл. №23. Данная установка приспособлена для раскроя большого диаметра стволов на чураки. Однако механизм перемещения состоит из двух транспортеров, не связанных между собой. Поэтому в процессе работы установки происходит смещение их не только относительно друг друга, но и места, определенного для реза. В итоге получаются чураки разной длины, что в дальнейшем плохо сказывается на процессе захвата их и обработки. Во время пиления ствол своей массой давит на рябухи. Увеличивает давление на подшипниковые узлы и сама пила. Фиксация ствола от смещения добавляет свою лепту по нагрузке на подшипниковые узлы. Эти нагрузки приводят к разрушению подшипникового узла и выходу из строя механизма перемещения, а значит и необходимости замены их с остановкой работы самой установки.

Известен механизм перемещения ствола в виде роликового приводного конического лесотранспортера, состоящий из рамы, вдоль которой сверху расположены конические ролики (рябухи), концы валов которых установлены в шарикоподшипниковые узлы. С одной из сторон рамы конические ролики имеют удлиненные валы, на которых установлены парные звездочки, соединенные между собой цепью, а одна из крайних звездочек соединена с приводной цепью. См. Щелгунов Ю.В., Кутуков Г.М., Ильин Г.П. Машины и оборудование лесозаготовок, лесосплавов и лесного хозяйства. Учебник для вузов. - М.: Лесная промышленность, 1982, стр.220, рис.1У.6.в.д. Однако данный механизм перемещения ствола применим только для его перемещения и его необходимо приспособить к распиловке ствола на нужный размер.

Известен принятый за прототип механизм перемещения ствола, состоящий из подающего и принимающего транспортеров, установленных на отдельных рамах с промежутком между ними для прохождения режущего органа пильного узла. Вдоль рам сверху расположены конические ролики (рябухи), концы валов которых установлены в шарикоподшипниковые узлы. С одной из сторон рамы конические ролики имеют удлиненные валы, на которых установлены парные звездочки, соединенные между собой цепью, а одна из крайних звездочек соединена с приводной цепью. См. описание к авторскому свидетельству SU №1025324, фиг.4, опубликованное 23.06.1983, Бюл. №23. Данный механизм перемещения ствола приспособлен к распиловке ствола на нужный размер, но его преимущества проявляются только при поперечной подаче хлыста. При продольной подаче бревна в случае образования коротыша при откомлевке и вырезке он может служить затором для перемещения следующего бревна. Например, если он застрянет в промежутке между подающим и принимающим транспортерами, а не провалится между ними. Это может привести к остановке процесса раскряжевки.

Устройства для отмера длин отпиливаемых отрезков из ствола делятся на две основные группы: отмеряющие длину по пути, пройденному стволом, и отмеряющие длину по пути, пройденному транспортером. Устройства обеих групп могут быть с упорами и без упоров. Известно устройство отмера длин в виде выдвижного упора, который состоит из подпружиненной шторки с клином, действующим на выключатель. Упор соединен с гидроцилиндром через систему рычагов с защелкой, которая взаимодействует с электромагнитом См. Б.Г.Зеленгер, П.В.Ласточкин, С.П.Бойков. Технология и оборудование лесных складов. - М.: Лесная промышленность, 1984, стр.84, рис. 4.8б. Однако сложная система рычагов с применением электромагнита требует длительной настройки устройства и понижает ее надежность.

Известно принятое за прототип устройство отмера ствола с поглощением удара ствола демпфером. См. Б.Г.Зеленгер, П.В.Ласточкин, С.П.Бойков. Технология и оборудование лесных складов. - М.: Лесная промышленность, 1984, стр.84, рис. 4.8 г. Это устройство состоит из вала с упором, расположенного в двух серьгах, одна из которых взаимодействует с демпфером в виде пружины. Однако и здесь сложная система рычагов с применением демпфера, расположенного на серьге, усложняет устройство и понижает его надежность. Кроме этого, торец ствола, упирающийся в упор, может иметь неровность, что может затруднять перевод рычага в исходное положение для продвижения полученного чурака из зоны пиления. Подвижные устройства, расположенные снизу транспортера, как правило, громоздки и металлоемки. Они подвержены попаданию на них отходов пиления и грязи со стволов. Эти обстоятельства снижают ресурс работоспособности таких устройств и вынуждены содержать профилактику их очистки.

Известно устройство фиксации ствола во время пиления, состоящее из рычага, шарнирно установленного на раме со свободным концом, сверху прижимающим пневмоцилиндром бревно к рябухе. Фиксация и освобождение от нее осуществляются при помощи двух пневмоцилиндров. См. Б.Г.Зеленгер, П.В.Ласточкин, С.П.Бойков. Технология и оборудование лесных складов. - М.: Лесная промышленность, 1984, стр.76, рис. 4.8а. Во время пиления ствол своей массой давит на рябухи. Увеличивает давление на подшипниковые узлы и фиксация ствола от смещения. Дополнительные нагрузки приводят к разрушению подшипникового узла и выходу из строя механизма перемещения, а значит, и замене их с остановкой работы самой установки.

Известно принятое за прототип устройство фиксации ствола во время пиления, состоящее из двух рычагов, шарнирно установленных на раме со свободными концами, направленными вверх. Фиксация и освобождение от нее осуществляется при помощи двух пневмоцилиндров. См. Б.Г.Зеленгер, П.В.Ласточкин, С.П.Бойков. Технология и оборудование лесных складов. - М.: Лесная промышленность, 1984, стр.76, рис. 4.76. Хотя данное устройство фиксации несколько снимает нагрузку на подшипниковые узлы, однако расположение устройства снизу транспортера подвергает его загрязнению отходами пиления и грязи, находящейся на стволах. Рябухи, перемещая ствол, способствуют его очищению от загрязнения. Эти обстоятельства снижают ресурс работоспособности таких устройств, включающих гидроцилиндры, и вынуждены содержать профилактику очистки узлов вращения.

Известен пильный механизм, который состоит из двух пильных дисков, расположенных на суппортах, перемещаемых по вертикальным штангам. Направление и скорость перемещения обоих суппортов строго одинаковы. Пильные диски должны перекрывать друг друга на величину 3-5 мм, поэтому один из них расположен выше другого. См. Б.Г.Зеленгер, П.В.Ласточкин, С.П.Бойков. Технология и оборудование лесных складов. - М.: Лесная промышленность, 1984, стр.67, 68, рис. 4.4е. Такой пильный механизм поперечной распиловки способен вести распиловку стволов диаметром больше 0,6 м. Однако подобные пильные механизмы громоздки, металлоемки и сложны по конструкции. Кроме того, путь подачи у них значительно превышает путь подачи маятниковых или балансирных пил (при одинаковом диаметре пропила).

Известен принятый за прототип пильный механизм, который состоит из режущего органа в виде циркулярной пилы, установленной на раме с помощью Г-образного держателя, угол которого шарнирно соединен с гидроцилиндром, установленным на раме, а два свободных конца соединены с пилой и рамой. Причем на раме свободный конец Г-образного держателя установлен на оси с возможностью вращения вокруг нее. См. описание к авторскому свидетельству SU №1025324, фиг.5, опубликованное 23.06.1983, Бюл. №23. Путь подачи у этого пильного механизма значительно меньше и позволяет менять скорость подачи. Однако известная конструкция обладает рядом недостатков, один из которых проявляется в невозможности применения его для получения крупномерных чураков.

Задачей изобретения является создание менее сложной и более надежной конструкции установки, а также механизмов и узлов, ее составляющих, повышение сроков службы установки и повышение эффективности ее работы, обеспечение стабильного процесса фиксации ствола без дополнительных нагрузок на механизм перемещения, снижение энергетических затрат.

Технический результат изобретения заключается в значительном упрощении составляющих конструктивных элементов устройства и снижении энергетических затрат, в исключении привлечения дополнительного оборудования, а также снижении себестоимости изготовления и эксплуатации, сокращении времени обработки, оптимизации производственного цикла при изготовлении фанеры, в снижении частоты плановой замены подшипниковых узлов.

Это достигается тем, что установка для поперечного раскроя ствола на чураки содержит механизм перемещения ствола в виде подающего и принимающего транспортеров, устройство отмера длины чурака, два устройства фиксации ствола и пильный механизм с режущим органом, установленный на раме пильного механизма. При этом установка содержит неразъемный каркас, выполненный в виде силовой рамы, на которой установлены два разнесенных каркаса устройств фиксации ствола, рамы подающего и принимающего транспортеров и расположенные над рамой принимающего транспортера две стойки устройства отмера длины чурака, при этом рама пильного механизма имеет площадку обслуживания и установлена с обеспечением пропила режущего органа на постоянном от устройства отмера длины чурака месте и симметрично относительно вертикальной линии, проходящей через продольную ось симметрии механизма перемещения ствола, а режущий орган пильного механизма расположен между двумя устройствами фиксации ствола.

Это достигается тем, что механизм перемещения ствола установки для поперечного раскроя ствола на чураки содержит подающий и принимающий транспортеры с приводами, рамы которых установлены с промежутком для прохождения режущего органа пильного механизма, а вдоль рам сверху расположены рябухи, концы валов которых расположены в шарикоподшипниковых узлах и выполнены с одной стороны удлиненными с установленными на них парными звездочками, соединенными между собой цепью. При этом принимающий транспортер оснащен устройством отмера длины чурака, рамы подающего и принимающего транспортеров объединены снизу неразъемным соединением с силовой рамой установки для поперечного раскроя ствола на чураки, при этом последняя рябуха подающего транспортера расположена на кронштейне, установленном на валу предыдущей рябухи с возможностью при необходимости поворачивания вниз для прохождения остатка ствола, а каждый привод подающего и принимающего транспортеров установлен на конце вала рябухи со стороны, противоположной установленным парным звездочкам, и совмещен с ним через отверстие редуктора.

Это достигается тем, что устройство отмера установки поперечного раскроя ствола на чураки содержит упор с демпфером и гидроцилиндр. При этом упор выполнен в виде двух вертикально и параллельно расположенных стоек с фиксатором и упорной перекладиной, расположенной в пазах стоек и выполненной с обеспечением при ее подъеме отвода фиксатора от торца ствола под острым углом к плоскости, перпендикулярной направлению движения ствола, при вертикальном положении демпфера, который выполнен в виде треугольной пластины и трех виброопор, установленных на трех кронштейнах между упомянутой треугольной пластиной и упорной перекладиной и выполненных в виде круглых резиновых шайб, расположенных между двумя металлическими дисками, выполненными по центру со штырями соединения, при этом в состоянии отмера один конец упорной перекладины расположен в пазу первой стойки, а второй конец упорной перекладины, выполненный с проушинами и расположенный в пазу второй стойки, выходит наружу за ее пределы и связан осью с двумя проушинами, установленными неразъемным соединением на этой стойке, при этом гидроцилиндр установлен под углом отвода снизу второй стойки посредством кронштейна, а его шток соединен с осью, расположенной в проушинах второго конца упорной перекладины.

Это достигается тем, что устройство фиксации установки поперечного раскроя ствола на чураки содержит шарнирно установленные плоские рычаги захвата со свободными концами и гидроцилиндры. При этом оно содержит две П-образные вертикально установленные на силовой раме установки поперечного раскроя ствола на чураки стойки, жестко соединенные между собой продольными перекладинами с разнесенными на внешней стороне кронштейнами, на осях которых под углом расположены гидроцилиндры, штоки которых соединены с плоскими рычагами захвата, выполненными сужающимися книзу, образуя совмещенные под тупым углом короткие и удлиненные части с зазубринами, обращенные вовнутрь П-образной стойки с возможностью ограниченного вращения их в плоскости, перпендикулярной продольному перемещению ствола с захватом ствола между зазубринами в нижней половине его диаметра.

Это достигается тем, что пильный механизм установки поперечного раскроя ствола на чураки содержит двигатель, режущий орган в виде циркулярной пилы, установленной на раме пильного механизма с помощью Г-образного держателя, один свободный конец которого соединен с циркулярной пилой, а второй установлен на оси рамы пильного механизма с возможностью вращения вокруг нее, и гидроцилиндры. При этом один свободный конец Г-образного держателя выполнен в виде рамы, на которой расположен двигатель и которая установлена на раме пильного механизма при помощи первого осевого подшипникового узла и двух рычагов, установленных на раме пильного механизма с помощью второго осевого подшипникового узла, при этом механизм снабжен параллельно установленными между упомянутыми рычагами нижней и верхней силовыми балками, на нижней из которых шарнирно установлен гидроцилиндр, шток которого шарнирно соединен с рамой, на которой расположен двигатель, а верхняя балка осевым шарнирным узлом соединена со штоком гидроцилиндра, который в свою очередь шарнирно установлен на средней поперечине рамы пильного механизма, причем рама, на которой расположен двигатель, имеет установочную площадку, позволяющую перемещать двигатель для натяга ремней ременной передачи от шкива двигателя к шкиву вращения циркулярной пилы, при этом циркулярная пила и шкив вращения циркулярной пилы расположены с разных сторон на выступающих концах вала узла вращения циркулярной пилы, расположенного на другом свободном конце Г-образного держателя, при этом первый и второй осевые подшипниковые узлы имеют одинаковую конструкцию и состоят из оси, представляющей собой удлиненный вал, выступающие концы которого расположены в отверстиях рычагов, и двух разнесенных подшипников в корпусе с фланцами, поджимающими их, при этом первый осевой подшипниковый узел посредством кронштейна установлен с внешней стороны соединения Г-образного держателя и рамы двигателя, а второй осевой подшипниковый узел установлен на передней перекладине рамы пильного механизма.

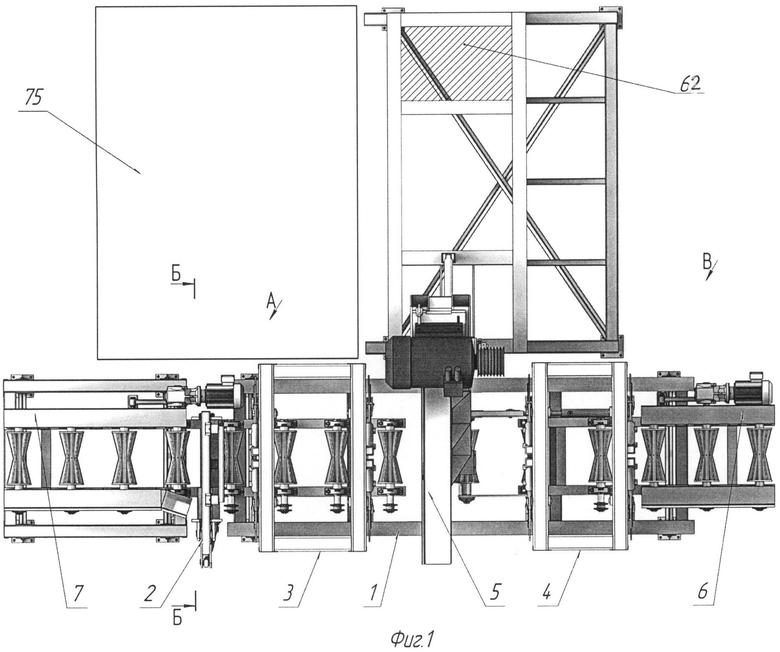

На фиг.1 представлен общий вид установки в плане.

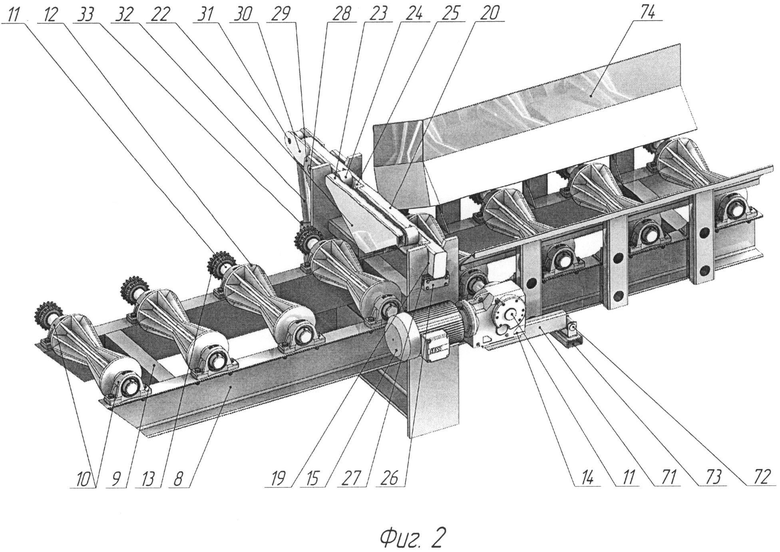

На фиг.2 - вид по стрелке А на принимающий транспортер механизма перемещения с устройством отмера (в изометрии).

На фиг.3 - сечение Б-Б. Вид на устройства отмера, фиксации и пильный механизм (повернуто).

На фиг.4 - вид по стрелке В на пильный механизм и подающий транспортер механизма перемещения (в изометрии).

На фиг.5 показан пример конкретной установки пилы и шкива на конце держателя пильного механизма.

На фиг.6 показан пример конкретного выполнения осевых шарнирных узлов пильного механизма.

Установка поперечного раскроя ствола на чураки состоит из механизма перемещения 1, устройства отмера 2, двух устройств фиксации ствола левого 3 и правого 4 и пильного механизма 5.

Механизм перемещения 1 состоит из двух продольных транспортеров, выполненных в виде подающего 6 и принимающего 7 транспортеров, которые расположены на одной линии перемещения ствола.

Принимающий транспортер 7 состоит из двух параллельно расположенных перекладин 8 (см. фиг.2) с поперечинами 9, образующих раму принимающего транспортера 7. Сверху перекладин 8 с определенным шагом вдоль направления движения ствола установлены шарикоподшипниковые узлы 10, в которых расположены выступающие концы вала 11 рябухи 12.

С фронтальной стороны установки все выступающие концы вала 11 сделаны удлиненными и на них насажены парные звездочки 13. С противоположной стороны только один выступающий конец вала 11 сделан удлиненным, и он вставлен в отверстие редуктора 14 совмещенного с приводом 15.

На раме принимающего транспортера 7 установлено устройство отмера 2 длин получаемых чураков, которое состоит из двух стоек 16 и 17 (см. фиг.3) в виде вертикально расположенных прямоугольных пластин, объединенных перекладиной 18. При этом стойка 17 неразъемно соединена с внешней стороной внутренней перекладины 8, а стойка 16, расположенная параллельно стойкие 17, расположена за пределами фронтальной перекладины 8 рамы принимающего транспортера 7. Стойка 16 расположена таким образом, чтобы парные звездочки 13 находились между стойками 16 и 17. Перекладина 18 между стоек 16 и 17 расположена под рамой принимающего транспортера 7.

Сверху стойки 16 и 17 имеют пазы 19 (см. фиг.2) под упорную перекладину 20, на которой со стороны поступления ствола 21 (см. фиг.3) установлен демпфер. Демпфер состоит из треугольной пластины 22 (см. фиг.2) с отрезками прямоугольных труб 23, соединенных с треугольной пластиной 22 неразъемными соединениями, и трех виброопор 24.

Каждая виброопора 24 представляет собой круглую резиновую шайбу определенного диаметра и определенной высоты, расположенную между двух соответствующих металлических дисков, по центру которых расположены штыри с резьбой для их установки. Круглые резиновые шайбы неразъемным соединением соединены с металлическими дисками, таким образом, чтобы штыри выступали наружу и имели одну общую осевую линию, проходящую через штыри и центральные осевые линии внешнего диаметра дисков и шайбы.

Виброопоры 24 установлены штырями в отверстия отрезков прямоугольных труб 23 и соединены с ними при помощи гаек, навернутых на выступающие внутри отрезков прямоугольных труб 23 концы штырей, вставленных в эти отверстия. Отверстия в отрезках прямоугольных труб 23 в плане образуют треугольник и проектируются у вершин треугольной пластины 22.

Свободные концы штырей виброопор 24 в сборе с треугольной пластиной 22 через отрезки прямоугольных труб 23, образующих демпфер, установлены в соответствующие отверстия трех кронштейнов 25, расположенных на упорной перекладине 20 соответствующим образом: два сверху и один снизу. Все три виброопоры 24 являются одинаковыми по размерам и техническим характеристикам.

В состоянии отмера свободный конец упорной перекладины 20 расположен в пазу 19 стойки 17 на опорном кронштейне 26 с резиновым вкладышем 27, а противоположный конец упорной перекладины 20 расположен в пазу 19 стойки 16 и является удлиненным. Удлиненный конец упорной перекладины 20, выходящий наружу за пределы стойки 16, связан осью 28 с двумя проушинами 29, установленными неразъемным соединением на стойке 16, и сам заканчивается проушинами 30, в которых расположена ось 31 для соединения его со штоком 32 гидроцилиндра 33 (см. фиг.3). При этом опорный конец гидроцилиндра 33 (см. фиг.2) шарнирно установлен снизу стойки 16 при помощи кронштейна 34.

В состоянии отмера, когда свободный конец упорной перекладины 20 расположен в пазу 19 на опорном кронштейне 26, пластина 22 находится в плоскости, перпендикулярной направлению движения ствола, или в плоскости, параллельной плоскости реза. Поэтому стороны пазов 19, стоек 16 и 17 со стороны поступления ствола находятся в этой же плоскости, т.е. в плоскости, перпендикулярной направлению движения ствола, или в плоскости, параллельной плоскости реза. При отводе фиксатора, т.е. его подъеме, каждая его точка перемещается не только вверх, но и по направлению движения ствола, в плоскости, расположенной под острым углом к плоскости, перпендикулярной направлению движения ствола. Поэтому стороны пазов 19, стоек 16 и 17 со стороны, противоположной поступлению ствола, находятся в плоскости, расположенной под острым углом к плоскости, перпендикулярной направлению движения ствола, и пересекаются по линии, находящейся в горизонтальной плоскости. Под этим углом и в этой плоскости располагают осевую линию гидроцилиндра 33 со штоком 32 и соответственно проушины 30 и кронштейн 34.

Подающий транспортер 6 (см. фиг.4) имеет конструкцию, алогичную конструкции принимающего транспортера 7. Только он сделан с откидывающимся вниз кронштейном 35 при помощи гидроцилиндра 36 и у него отсутствует устройство отмера 2.

Подающий 6 и принимающий 7 транспортеры расположены на силовой раме механизма перемещения, состоящей из перекладин 37 (см. фиг.3, 4) с поперечинами 38 и которые объединены этой рамой.

На раме механизма перемещения с двух сторон пильного механизма 5 над линией прохождения ствола 21 по рябухам 12 принимающего транспортера 7 и подающего транспортера 6 расположены два устройства его фиксации 3 и 4, имеющие одинаковую конструкцию.

Каждое устройство фиксации состоит из двух П-образных вертикально установленных стоек, жестко соединенных между собой продольными перекладинами 39, и закреплены на силовой раме механизма перемещения. Они расположены в определенной зависимости и в жесткой связи с расположением пильного механизма 5 и рам подающего 6 и приемного 7 транспортеров.

Устройства фиксации 3 и 4 имеют взаимосвязь продольных размеров размещения их между собой и другими элементами конструкции установки поперечного раскроя. Расчетными являются и высота П-образных стоек, и расстояние между ними, которое влияет на длину продольных перекладин 39 и зависит от длины чурака и его диаметра. Сверху на каждой перекладине П-образной стойки в средней части симметрично расположены кронштейны 40 (см. фиг.3 и 4) с элементами узла стыковки гидроцилиндров 41. Штоки 42 гидроцилиндров 41 расположены под углом вниз и соединены шарнирным соединением 43 с рычагами захвата 44, установленными сверху на перекладине П-образной стойки между кронштейнами 40 и вертикальными стойками. Рычаги захвата 44 выполнены в виде плоской полосы, сужающейся книзу. Верхняя короткая часть ее выполнена под тупым углом к удлиненной части и на конце ее удлиненной части имеются зазубрины 45, обращенные вовнутрь П-образной стойки. Рычаги захвата 44 расположены на перекладине П-образной стойки с возможностью ограниченного вращения вокруг осей 46 их установки в плоскости, перпендикулярной продольному перемещению хлыста или ствола, а также длинномерного бревна.

Пильный механизм 5 (см. фиг.1) расположен между левым 3 и правым 4 устройствами фиксации ствола и состоит из режущего органа 47 (см. фиг.3) в виде циркулярной пилы, установленной на держателе 48 (см. фиг.4), который под тупым углом неразъемным соединением связан с рамой 49 двигателя 50. Рама 49 двигателя 50 при помощи первого подшипникового узла 51 и двух рычагов 52 установлена на раме 53 пильного механизма 5. Рычаги 52 на раме 53 пильного механизма 5 установлены с помощью второго подшипникового узла 54, а между рычагами 52 установлены две силовые балки: нижняя балка 55 и верхняя балка 56. При этом на нижней балке 55 шарнирно установлен гидроцилиндр 57, шток которого 58 шарнирно соединен с рамой 49 двигателя 50, а верхняя балка 56 осевым шарнирным узлом соединена со штоком 59 гидроцилиндра 60, который в свою очередь шарнирно установлен на средней поперечине 61 рамы 53 пильного механизма 5. Рама 53 пильного механизма 5 выполнена аналогично силовой раме механизма перемещения из перекладин и поперечин и может иметь площадку обслуживания 62 (на фиг.4 показана условно) пильного механизма 5.

Рама 49 двигателя 50 имеет установочную площадку, позволяющую перемещать двигатель 50 с целью натяга ремней ременной передачи от шкива 63 двигателя 50 к шкиву 64 (см. фиг.5) вращения режущего органа 47. При этом шкив 64 вращения режущего органа 47 и режущий орган 47 расположены с разных сторон на выступающих концах вала 65 узла вращения 66 режущего органа 47, расположенного на свободном конце держателя 48.

Первый 51 и второй 54 осевые подшипниковые узлы 54 имеют одинаковую конструкцию и состоят из оси 67 (см. фиг.6), представляющей собой удлиненный вал, с двумя разнесенными подшипниками в корпусе 68 с фланцами, поджимающими их, выступающие концы которого расположены в отверстиях рычагов 52. При этом рычаги 52 являются сборными и концы 69 (см. фиг.3) этих рычагов выполнены съемными, а в сборе образуют отверстие для расположения оси 67. Первый осевой шарнирный узел 51 при помощи кронштейна 70 крепится к внешней стороне тупого угла, образованного держателем 48 и рамой 49 двигателя 50, а второй осевой шарнирный узел 54 устанавливается на передней перекладине рамы 53 пильного механизма 5.

Установка поперечного раскроя ствола на чураки изготавливается из разнообразного стального профиля марки Ст.3, в основном труб прямоугольного сечения, листа, швеллера, уголков и представляет собой сварную каркасную конструкцию, удобную для монтажа, профилактического осмотра с обеспечением доступа к основным узлам и механизмам.

Конкретная реализация изготовления и сборки установки поперечного раскроя будет показана на примере нового прогрессивного способа подготовки сырья фанерного производства, включающего гидравлическую обработку чураков длиной 1650 мм и диаметром до ⌀=700.0 мм после их оцилиндровки с одновременной окоркой. Поэтому поступающие стволы длиной до 5600 мм на изготовление чураков поступают на поперечный раскрой до их гидравлической обработки. С учетом того, что между резом циркулярной пилой диаметром ⌀=1500.0 мм и треугольной пластиной 22 демпфера устройства отмера 2 должно быть 1650 мм, то для перемещения такого чурака необходимо минимум четыре рябухи 12 для устойчивого перемещения по принимающему транспортеру 7 механизма перемещения 1 и далее за пределы действия установки на оцилиндровку с окоркой. А также с учетом того, что площадь реза ствола диаметром ⌀=700.0 мм составляет 1.54 м2, а в нашем случае она увеличивается на 19% и составляет 1.83 м2, выбирались размеры П-образных стоек устройств фиксации, расстояние между ними, размеры элементов пильного механизма 5 и размеры силовой рамы установки. Так, две перекладины 37 силовой рамы установки выполнены из швеллера №36 длиной 3700 мм, расположенными стенками наружу и связаны между собой четырьмя поперечинами 38, изготовленными в виде отрезков прямоугольных труб 100×200 мм с толщиной стенки 4,0 мм, образующих в плане прямоугольную силовую раму установки шириной 1240 мм с выступающими концами швеллера №36 за габаритные размеры этой силовой рамы:

две поперечины 38 для установки неразъемным соединением рамы принимающего транспортера 7 с одной стороны силовой рамы и две поперечины 38 для установки неразъемным соединением рамы подающего транспортера 6 с другой стороны силовой рамы. При этом рама принимающего транспортера 7 длиннее рамы подающего транспортера 6 и поэтому снизу к ней за габаритами силовой рамы крепится дополнительная рама для поддержки выступающего конца рамы принимающего транспортера 7. Рама принимающего транспортера 7 изготавливается вместе с двумя стойками 16 и 17, а также перекладиной 18 устройства отмера 2.

Затем на эту раму с внешней стороны перекладины 37 устанавливают и крепят при помощи сварки первые две П-образные стойки, связанные двумя продольными перекладинами 39. П-образные стойки над верхним уровнем силовой рамы установки имеют высоту 1600 мм и их, как и перекладины 39, изготавливают из отрезков прямоугольных труб 120×120 мм. При этом перекладины 37 и перекладины двух П-образных стоек в плане образуют раму с габаритными размерами 760×1480 мм. Таким образом, на силовой раме неразъемным соединением установлен каркас левого устройствами фиксации 3, который состоит из двух П-образных стоек и двух перекладин 39. Затем на расстоянии 1320 мм устанавливают каркас правого устройства фиксации 4. Таким образом, изготовлен каркас установки поперечного раскроя ствола на чураки, который состоит из силовой рамы с двумя каркасами двух устройств фиксации, рам подающего 6 и принимающего 7 транспортеров вместе с двумя стойками 16 и 17, а также перекладиной 18 устройства отмера 2.

Затем на каркасе установки поперечного раскроя формируют механизм перемещения, устанавливая на раме подающего транспортера 6 шесть рябух 12 в сборе с подшипниковыми узлами 10 и парными звездочками 13. В качестве подшипникового узла 10 был установлен подшипниковый узел SYJ 80 TF фирмы "SKF". При этом последняя рябуха 12 от начала перемещения ствола установлена на откидывающемся вниз кронштейне 52 при помощи гидроцилиндра 36. В качестве гидроцилиндра 36 можно установить гидроцилиндр типа ГГЦ 16-1-2-2-50-32.000-32.300.

На раме принимающего транспортера 7 до устройства отмера 2 устанавливается четыре рябухи 12 в сборе с подшипниковыми узлами 10 и парными звездочками 13 и четыре рябухи 12 в сборе с подшипниковыми узлами 10 и парными звездочками 13 за устройством отмера 2.

Вращение рябух 12 осуществляется за счет установки двух приводов 15 с редукторами 14, работающих автономно, и парных звездочек 13, соединенных со смежными парными звездочками 13 установленных рябух соответствующими. Цепи соединения смежных рябух на представленных фигурах не показаны. Для установки привода 15 используется прогрессивная схема его установки, когда привод, совмещенный с редуктором, установлен и закреплен на удлиненном валу 11 одной из рябух 12. При этом отверстие редуктора насаживается на удлиненный вал 11 и фиксируется на нем предусмотренными элементам крепления. При этом привод 15 удерживается вместе с редуктором 14 в подвешенном состоянии, без какого-либо дополнительного крепления привода 15 или редуктора 14. Затем к корпусу редуктора 14 стыкуется рычаг 71 (см. фиг.2). Но так как в предложенной схеме отсутствует крепление на неподвижном основании, то рычаг 71 присоединяется к корпусу редуктора 14, используя два установочных отверстия, но при этом оси их предпочтительно располагать с разных сторон плоскости, в которой находится ось вращения удлиненного вала 11, исполняющего роль рабочего органа. Свободный конец рычага 71 имеет окончание в виде цилиндра, ось 72 которого перпендикулярна рычагу 71 и находится в горизонтальной плоскости. Цилиндр делается из отрезка трубы подходящего диаметра и, например, при помощи сварки соединяется с рычагом 71, который изготовлен из отрезка трубы прямоугольного сечения. В отверстие цилиндра вставляется втулка, сделанная из резины, с отверстием для установки в нем оси 72. Ось делается из отрезка прутка или трубы круглого сечения и является частью узла крепления рычага 71 на выступе 73, установленном снизу на одной из перекладин 8.

При такой монтажной схеме энергия привода через редуктор напрямую передается на вал рабочего органа, при этом моменты вращения, возникающие при запуске и работе привода, компенсируются рычагом 71 компенсации этих моментов. В качестве привода 15 с редуктором 14 можно использовать мотор-редуктор SEW Eurodrive KA 57DRS 100М4; N3 кВт; n=92 об/мин.

Таким образом, изготавливается и собирается как подающий 6, так и принимающий 7 транспортеры механизма перемещения 1 и сам механизм перемещения 1.

Для изготовления устройства отмера 2 стойки 16, 17 и перекладины 18 используют листовую сталь толщиной 20.0 мм. В стойках 16, 17 на меньшей стороне прямоугольной пластины с одной стороны вырезаются сквозные пазы 19. Одна сторона паза 19 со стороны поступления ствола располагается в вертикальной плоскости, а противоположная сторона выполнена под острым углом отвода к ней. В проекции на плоскость паз 19 имеет вид трапеции, верхнее основание которой больше нижнего и одна сторона которой выполнена по вертикали, а вторая выполнена, в нашем случае, под углом отвода пять градусов. Нижнее основание трапеции соответствует ширине упорной перекладины 20, а высота трапеции соответствует высоте упорной перекладины 20. Верхнее основание трапеции зависит от угла отвода, под которым выполнена сторона трапеции, противоположная вертикальной, и высоты упорной перекладины 20. Упорная перекладина 20 изготавливается из прямоугольной трубы 60x120 мм и длиной 1140 мм, на которой просверливают отверстие под установку оси 28, и на конце которой приваривают проушины 30. Приваривают проушины 29, 30 и кронштейн 34 под соответствующим углом отвода упорной перекладины 20. Поэтому упорная перекладина 20 располагается на стороне пазов, противоположных направлению движения ствола 21 под острым углом отвода к плоскости, перпендикулярной направлению движения ствола 21. Под соответствующим углом располагают осевую линию гидроцилиндра 33 со штоком 32. В качестве гидроцилиндра 33 можно установить гидроцилиндр типа ГГЦ 16-1-2-2-50-32.000-32.250.

Треугольная пластина 22 имеет форму равнобедренного треугольника, вершина которого расположена внизу, а основание вверху в горизонтальной плоскости. Затем к треугольной пластине 22 демпфера с одной стороны при помощи сварки присоединяются с одной стороны отрезки прямоугольных труб 23. Скажем, один отрезок 23 длинный располагается вдоль основания равнобедренного треугольника, а второй вертикально вниз к вершине. После чего на выступающей стороне отрезков 23 высверливают три отверстия, в плане образующие равнобедренный треугольник. В эти отверстия вставляются штыри виброопоры 24, на которых имеется резьба. При помощи гайки и граверной шайбы виброопоры 24 крепят к выступающей стороне отрезков 23. Таким образом, крепление виброопоры 24 находится внутри периметра отрезков 23, выполненных из прямоугольных труб. Все три виброопоры 24 демпфера установлены до соприкосновения с выступающей стороной отрезков 23 металлических дисков виброопор 24. Таким образом, с одной стороны треугольная пластина плоская, а с другой стороны на выступающей стороне отрезков 23 расположены металлические диски виброопор 24, при этом наружу выступают свободные штыри металлических дисков, между которыми расположены резиновые шайбы виброопор 24. Штыри металлических дисков расположены перпендикулярно плоской стороне треугольной пластины. В качестве виброопор 24 была взята подушка двигателя ВАЗ 2123, которая является унифицированным изделием, готовым к использованию.

Установку демпфера на упорной перекладине 20 осуществляют таким образом, чтобы треугольная пластина 22 располагалась в плоскости, перпендикулярной направлению движения ствола. Для этого используют три кронштейна 25, которые устанавливаются на упорной перекладине 20, два сверху и один снизу. Два кронштейна 25 сверху смещены в сторону реза ствола относительно одного кронштейна 25, расположенного снизу, таким образом, чтобы компенсировать острый угол отвода упорной перекладины 20.

Под соответствующим углом располагают ось 28, осевую линию гидроцилиндра 33 со штоком 32 и соответственно проушины 30 и кронштейн 34. В качестве гидроцилиндра 33 можно установить гидроцилиндр типа ГГЦ 16-1-2-2-50-32.000-32.250.

Устройство фиксации ствола как левого 3, так и правого 4 изготавливают и собирают на каркасе устройства фиксации следующим образом. В перекладинах П-образных стоек высверливают по два сквозных отверстия под установку осей 46 для установки четырех рычагов захвата 44 с внешней стороны каркаса устройства фиксации. Рычаги захватов 44 изготавливают из листовой стали и к ним крепят съемные зазубрины 45 и при помощи приваренных проушин формируют шарнирные соединения 43 их со штоками 42 гидроцилиндров 41, которые устанавливают в шарнирные соединения кронштейнов 40 на перекладинах П-образных стоек. На каждое устройство фиксации устанавливают четыре гидроцилиндра типа ГГЦ 16-1-2-2-50-32.000-32.100.

Пильный механизм 5, устанавливаемый между двумя устройствами фиксации, изготавливают отдельной сборкой. Рама 53 пильного механизма изготовлена из швеллера №36, а рама 49 двигателя 50 и держатель 48 - из прямоугольного профиля 150×150 мм. Силовые балки 55 и 56 изготовлены из прямоугольного профиля 120×120 мм, а рычаги 52 - из листа стали толщиной 20.0 мм. В отверстия рычагов вставляются оси 67 длиной 700 мм, а корпус 68 подшипниковых узлов 51 и 54 имеет внешний диаметр ⌀=140 мм. Узел вращения 66 режущего органа 47 является подшипниковым узлом с двумя разнесенными на оси 65 подшипниками и имеет внешний диаметр ⌀=190 мм, который при помощи сварки устанавливается на свободном конце держателя 48, при этом шкив 64 имеет внешний диаметр ⌀=300 мм. Установка гидроцилиндра 57 на нижней силовой балке 55 позволяет поворачивать раму 49 в сборе с двигателем и режущим органом 47 вокруг оси 67 подшипникового узла 51. Установка гидроцилиндра 60 на средней поперечине 61 рамы 53 и соединение его штока 59 с верхней силовой балкой 56 позволяют поворачивать повернутую раму 49 в сборе с двигателем и режущим органом 47 вокруг оси 67 подшипникового узла 54. В качестве гидроцилиндров 57 и 60 можно установить соответственно гидроцилиндр типа ГГЦ 16-1-2-2-50-32.000-32.250 и ГГЦ 16-1-2-2-50-32.000-32.500. Режущий орган 47, в целях безопасности, закрывается кожухом (отдельной позицией не обозначен), установленным на держателе 48.

Пильный механизм 5 располагают между устройствами фиксации с таким расчетом, чтобы режущий орган 47 располагался в зазоре между рамами принимающего транспортера 7 и подающего транспортера 6 и имел минимальный гарантированный зазор между режущим органом 47 и рябухой 12, установленной на откидном кронштейне 35 подающего транспортера 6. При этом максимальная расчетная площадь реза режущего органа 47 должна быть симметрична относительно перпендикулярной плоскости, проходящей продольной оси симметрии принимающего транспортера 7 и подающего транспортера 6. Такая установка осуществляется за счет соответствующего расположения рам принимающего транспортера 7 и подающего транспортера 6 и рамы 53 пильного механизма 5. При этом высота расположения этих рам регулируется за счет подставок (отдельной позицией не обозначены) и подстраивается под общую линию перемещения имеющихся транспортеров перемещения стволов до установки поперечного раскроя стволов и после нее на линию перемещения чураков на оцилиндровку.

Принимающий 7 и подающий 6 транспортеры оснащены с двух сторон бортами 74 (см. фиг.2). Установка может быть оснащена, кабиной оператора 75 (см. фиг.1) с пультом управления или аппаратной с установкой персонального компьютера.

Работа установки поперечного раскроя ствола на чураки осуществляется следующим образом. Ствол с общего продольного конвейера поступает на продольный подающий конвейер 6 и перемещается по его рябухам 12 к режущему органу 47 пильного механизма 5. В это время режущий орган 47 пильного механизма 5 находится в крайнем верхнем положении, упорная перекладина 20 расположена в пазах 19 стоек 16, 17 на резиновом вкладыше 27 опорного кронштейна 26 устройства отмера 2, а это значит, что пластина 22 демпфера находится в вертикальной плоскости, перпендикулярной направлению движения ствола. Рычаги захватов 44 раздвинуты. Если передний торец ствола по ходу его движения не имеет дефектов, то ствол проходит под режущим органом 47 пильного механизма 5 и, замедляя движение, останавливается, упираясь в пластину 22 демпфера, которая выставлена в заданный размер отмера. При соприкосновении торца ствола с пластиной 22 резиновые шайбы виброопор 24 смягчают это соприкосновение тем более, что к этому моменту движение продольного конвейера и подающего конвейера 6 равно нулю за счет предварительного отключения механизмов перемещения конвейеров общей линии перемещения и подающего конвейера 6. Тем самым движение ствола остановлено. Подается сигнал на гидроцилиндры 41, и штоки их 42 втягиваются, сдвигая между собой рычаги захватов 44, перемещая их к осевой линии конвейеров. Но так как сверху рычаги захватов 44 установлены на разнесенные между собой неперемещаемые оси 46, то нижняя часть рычагов захвата перемещается по радиусу вокруг центра оси 46, сжимая между собой ствол 21. При этом захват ствола зазубринами 45 ствола происходит при условии, что в момент захвата вершины зазубрин 45 расположены относительно вертикальной линии, проходящей через ось симметрии транспортеров под небольшим углом с образованием V-образной призмы. Другими словами, если через вершины зазубрин провести линию, то в момент захвата ствола эта линия как касательная к стволу должна иметь точку касания с диаметром ствола в нижней половине диаметра. В этом случае при фиксации ствола ствол как бы приподнимается и происходит уменьшение воздействия нагрузок на подшипниковые узлы транспортеров от веса ствола. Одновременно производится его центровка, что в дальнейшем положительно скажется на захвате чурака для оцилиндровки. Если в момент захвата ствола фиксатором эта линия, как касательная к стволу, имеет точку касания с диаметром ствола в верхней половине диаметра, то V-образная призма превращается в V-образную призму, перевернутую на 180°. В этом случае при фиксации ствола произойдет прижим его к конвейеру и повышение нагрузок на подшипниковые узлы транспортеров.

Захват и фиксация ствола относительно заданного размера и места пропила производится устройствами фиксации ствола как левого 3, так и правого 4, после чего включается двигатель 50, который вращает режущий орган 47 пильного механизма 5. Одновременно подается давление на гидроцилиндр 57 и штоком 58 рама 49 вместе с двигателем 50 и режущим органом 47 опускается вниз по радиусу вокруг оси 67 подшипникового узла 51 (см. фиг.4). Наружный диаметр режущего органа 47 опускается несколько ниже осевой линии диаметра рябухи 12 и тем самым получаем отрезок ствола необходимого размера, который является чураком для подачи его на оцилиндровку. Для этого воздействием на гидроцилиндр 57 поднимают режущий орган 47 вверх на исходную позицию. Как только режущий орган 47 занял исходную позицию, подается команда на гидроцилиндры 41 устройств фиксации 3 и 4 и штоки 42, выдвигаясь из корпуса гидроцилиндра, раздвигают рычаги захватов 44, поворачивая их вокруг оси 46 на перекладине П-образной стойки.

Одновременно с подъемом режущего органа 47 подается команда на гидроцилиндр 33 и шток 32, втягиваясь в корпус гидроцилиндра, тянет проушины 30 вниз, поворачивая упорную перекладину 20 вместе с демпфером вокруг оси 28, поднимая тем самым упорную перекладину 20 вверх, освобождая возможность перемещения чурака по принимающему транспортеру 7. Подъем перекладины 20 осуществляется с отводом демпфера от переднего торца чурака в сторону по направлению движения ствола. Для перемещения чурака по принимающему транспортеру 7 включается уставленный на нем привод 15 (см. фиг.2), который через редуктор 14 вращает выступающий конец вала 11 рябухи 12. Вращение этой рябухи передается смежным рябухам, а от них последующим благодаря цепям и парным звездочкам 13. Таким образом, вращаются все рябухи 12 принимающего транспортера 7, перемещая чурак по нему для передачи на общую линию перемещения чураков на оцилиндровку. При этом, как только задний торец чурака покидает зону отмера, т.е. проходит стойки 16 и 17, подается команда на гидроцилиндр 33 и шток 32 выдвигается из корпуса гидроцилиндра, поворачивая упорную перекладину 20 вместе с демпфером вокруг оси 28, опуская упорную перекладину 20 в пазы 19 стоек 16 и 17, преграждая возможность перемещения ствола 21 по принимающему транспортеру 7. Установка заняла исходное положение. Включается общий продольный конвейер и подающий конвейер 6 и происходит перемещение оставшейся части ствола по его рябухам 12 к режущему органу 47 пильного механизма 5 и процесс раскроя ствола на чураки повторяется.

Из ствола длиной 5600 мм получается в общем случае три чурака и третий чурак получается в данном случае из ствола длиной 2300 мм. Поэтому при упоре этого ствола в устройство отмера 2 получается остаток ствола 650 мм. В этом случае фиксация ствола производится одним устройством фиксации 3, расположенным между устройством отмера 2 и плоскостью пропила, и дровяной остаток падает вниз. Для того чтобы это произошло, после подъема режущего органа 47, установки рычагов захват 44 устройства фиксации 3 в исходное положение и подъема поворотом упорной перекладины 20, начинается перемещение чурака по принимающему транспортеру 7 и одновременно подается сигнал на гидроцилиндр 36 и шток его втягивается, и последнее звено подающего транспортера 6, поворачиваясь вокруг выступающих концов вала 11 предыдущей рябухи 12, опускается вниз. Дровяной остаток падает вниз в специальный контейнер (на фиг. не показан), установленный под образовавшимся проемом, который после наполнения меняется на порожний.

Если передний торец ствола по ходу его движения имеет дефект, то ствол подвергается торцовке режущим органом 47 пильного механизма 5. Этим повышается качество чурака. В этом случае длина дровяного остатка определяется оператором, но с учетом получения максимального количества чураков. В результате этого дровяной остаток получается в начале раскроя ствола на чураки и поэтому фиксация ствола производится одним устройством фиксации 4 подающего транспортера 6. После торцовки производят подъем режущего органа 47, одновременно подается сигнал на гидроцилиндр 36, и шток его втягивается, и последнее звено подающего транспортера 6, поворачиваясь вокруг выступающих концов вала 11 предыдущей рябухи 12, опускается вниз и дровяной остаток падает вниз в специальный контейнер. Далее производят установку рычагов захвата 44 устройства фиксации 4 в исходное положение, и начинается перемещения ствола к устройству отмера 2. Затем раскрой ствола на чураки аналогичен раскрою ствола на чураки, если передний торец ствола по ходу его движения не имеет дефектов. Фиксация ствола в зависимости от его расположения может производиться одним или двумя устройствами фиксации. При этом фиксация может производиться не только двумя парами рычагов захвата 44, но и одной порой рычагов захвата. Вторая пара рычагов захвата, не участвующая в захвате ствола, сводится с гарантированным зазором между рычагами захватов. В нашем случае этот зазор равняется 50.0 мм.

При любой схеме раскроя ствола на чураки может возникнуть ситуация, когда режущий орган 47 опускается вниз по радиусу вокруг оси 67 подшипникового узла 51 (см. фиг.4) и при этом ствол имеет площадь сечения в месте пропила больше, чем площадь пропила, получаемая режущим органом 47, который движется вниз по радиусу вокруг оси 67 подшипникового узла 51. В этом случае приводится в действие гидроцилиндр 60, который, действуя в совокупности с гидроцилиндром 57, увеличивает площадь сечения пропила до необходимой для отделения чурака.

Таким образом, получается установка, удобная для монтажа, демонтажа и перевозки ее отдельными узлами и механизмами. Механизм перемещения ствола, устройство отмера и устройство фиксации размещены на общем каркасе с определенным и неизменным местом пропила пильного механизма и могут работать и изготавливаться как самостоятельные сборки, что позволяет адаптировать их изготовление к имеющемуся технологическому навыку производства. При неизменном месте пропила пильного механизма можно получать чураки различной длины, но длина их будет стабильной, что важно для процесса их захвата при оцилиндровке. Конструкции установки, а также механизмов и узлов, ее составляющих, просты в изготовлении и надежны в эксплуатации. Снижаются энергетические затраты и частота сроков плановой замены подшипниковых узлов.

Изобретение относится к оборудованию деревообрабатывающей промышленности для поперечной резки хлыстов или стволов деревьев на мерные отрезки для получения чураков. Установка для поперечного раскроя ствола на чураки содержит механизм перемещения ствола в виде подающего и принимающего транспортеров, устройство отмера длины чурака, два устройства фиксации ствола и пильный механизм с режущим органом, установленный на раме. Также установка содержит неразъемный каркас, выполненный в виде силовой рамы, на которой установлены два разнесенных каркаса устройств фиксации, рамы подающего и принимающего транспортеров и расположенные над рамой принимающего транспортера две стойки устройства отмера длины чурака. Устройство отмера длины чурака выполнено в виде упора с демпфером, содержащим треугольную пластину. Рама пильного механизма имеет площадку обслуживания и установлена с обеспечением пропила режущего органа на постоянном от треугольной пластины демпфера месте и симметрично относительно вертикальной линии, проходящей через продольную ось симметрии механизма перемещения ствола. Режущий орган пильного механизма расположен между двумя устройствами фиксации ствола. В результате обеспечивается упрощение составляющих конструктивных элементов устройства, сокращение времени обработки и оптимизация производственного цикла. 5 н.п. ф-лы, 6 ил.

1. Установка для поперечного раскроя ствола на чураки, содержащая механизм перемещения ствола, включающий подающий и принимающий транспортеры, устройство отмера длины чурака, два устройства фиксации ствола и пильный механизм с режущим органом, установленный на раме пильного механизма, отличающаяся тем, что она содержит неразъемный каркас, выполненный в виде силовой рамы, на которой установлены два разнесенных каркаса устройств фиксации ствола, рамы подающего и принимающего транспортеров и расположенные над рамой принимающего транспортера две стойки устройства отмера длины чурака, при этом рама пильного механизма имеет площадку обслуживания и установлена с обеспечением пропила режущего органа на постоянном от устройства отмера длины чурака месте и симметрично относительно вертикальной линии, проходящей через продольную ось симметрии механизма перемещения ствола, а режущий орган пильного механизма расположен между двумя устройствами фиксации ствола.

2. Механизм перемещения ствола установки для поперечного раскроя ствола на чураки, содержащий подающий и принимающий транспортеры с приводами, рамы которых установлены с промежутком для прохождения режущего органа пильного механизма, а вдоль рам сверху расположены рябухи, концы валов которых расположены в шарикоподшипниковых узлах и выполнены с одной стороны удлиненными с установленными на них парными звездочками, соединенными между собой цепью, отличающийся тем, что рамы подающего и принимающего транспортеров объединены снизу неразъемным соединением с силовой рамой установки для поперечного раскроя ствола на чураки, при этом последняя рябуха подающего транспортера расположена на кронштейне, установленном на валу предыдущей рябухи с возможностью при необходимости поворачивания вниз для прохождения остатка ствола, а каждый привод подающего и принимающего транспортеров установлен на конце вала рябухи со стороны, противоположной установленным парным звездочкам, и совмещен с ним через отверстие редуктора.

3. Устройство отмера длины чурака установки для поперечного раскроя ствола на чураки, содержащее упор с демпфером и гидроцилиндр, отличающееся тем, что упор выполнен в виде двух вертикально и параллельно расположенных стоек с фиксатором и упорной перекладиной, расположенной в пазах стоек и выполненной с обеспечением при ее подъеме отвода фиксатора от торца ствола под острым углом к плоскости, перпендикулярной направлению движения ствола, при вертикальном положении демпфера, который состоит из треугольной пластины и трех виброопор, установленных на трех кронштейнах между упомянутой треугольной пластиной и упорной перекладиной и выполненных в виде круглых резиновых шайб, расположенных между двумя металлическими дисками, выполненными по центру со штырями соединения, при этом в состоянии отмера один конец упорной перекладины расположен в пазу первой стойки, а второй конец упорной перекладины, выполненный с проушинами и расположенный в пазу второй стойки, выходит наружу за ее пределы и связан осью с двумя проушинами, установленными неразъемным соединением на этой стойке, при этом гидроцилиндр установлен под углом отвода снизу второй стойки посредством кронштейна, а его шток соединен с осью, расположенной в проушинах второго конца упорной перекладины.

4. Устройство фиксации ствола установки для поперечного раскроя ствола на чураки, содержащее шарнирно установленные плоские рычаги захвата со свободными концами и гидроцилиндры, отличающееся тем, что оно содержит две П-образные стойки, вертикально установленные на силовой раме установки поперечного раскроя ствола на чураки, жестко соединенные между собой продольными перекладинами с разнесенными на внешней стороне кронштейнами, на осях которых под углом расположены гидроцилиндры, штоки которых соединены с плоскими рычагами захвата, выполненными сужающимися книзу, образуя совмещенные под тупым углом короткие и удлиненные части с зазубринами, обращенные вовнутрь П-образной стойки с возможностью ограниченного вращения их в плоскости, перпендикулярной продольному перемещению ствола, с захватом ствола между зазубринами в нижней половине его диаметра.

5. Пильный механизм установки для поперечного раскроя ствола на чураки, содержащий раму пильного механизма, двигатель, режущий орган в виде циркулярной пилы, установленной на раме пильного механизма с помощью Г-образного держателя, один свободный конец которого соединен с циркулярной пилой, а второй установлен на оси рамы пильного механизма с возможностью вращения вокруг нее, и гидроцилиндры, отличающийся тем, что один свободный конец Г-образного держателя выполнен в виде рамы, на которой расположен двигатель и которая установлена на раме пильного механизма при помощи первого осевого подшипникового узла и двух рычагов, установленных на раме пильного механизма с помощью второго осевого подшипникового узла, при этом механизм снабжен параллельно установленными между упомянутыми рычагами нижней и верхней силовыми балками, на нижней из которых шарнирно установлен гидроцилиндр, шток которого шарнирно соединен с рамой, на которой расположен двигатель, а верхняя балка осевым шарнирным узлом соединена со штоком гидроцилиндра, который в свою очередь шарнирно установлен на средней поперечине рамы пильного механизма, причем рама, на которой расположен двигатель, имеет установочную площадку, позволяющую перемещать двигатель для натяга ремней ременной передачи от шкива двигателя к шкиву вращения циркулярной пилы, при этом циркулярная пила и шкив вращения циркулярной пилы расположены с разных сторон на выступающих концах вала узла вращения циркулярной пилы, расположенного на другом свободном конце Г-образного держателя, при этом первый и второй осевые подшипниковые узлы имеют одинаковую конструкцию и состоят из оси, представляющей собой удлиненный вал, выступающие концы которого расположены в отверстиях рычагов, и двух разнесенных подшипников в корпусе с фланцами, поджимающими их, при этом первый осевой подшипниковый узел посредством кронштейна установлен с внешней стороны соединения Г-образного держателя и рамы двигателя, а второй осевой подшипниковый узел установлен на передней перекладине рамы пильного механизма.

| Способ раскряжевки хлыстов на сортименты на установках с продольной подачей | 1980 |

|

SU1025324A3 |

| МНОГОПИЛЬНАЯ УСТАНОВКА ДЛЯ ПОПЕРЕЧНОЙ РАСПИЛОВКИ БРЕВЕН | 0 |

|

SU204523A1 |

| Устройство для распиловки бревен на отрезки заданной длины | 1982 |

|

SU1168091A3 |

| УСТАНОВКА ДЛЯ ПОПЕРЕЧНОЙ РАСПИЛОВКИ СТВОЛОВДЕРЕВЬЕВ | 0 |

|

SU219153A1 |

| Устройство для получения ацетона, ацетальдегида и уксусной кислоты | 1940 |

|

SU58735A1 |

| КАПИЛЛЯРНЫЙ СПОСОБ НАНЕСЕНИЯ ЖИДКОЙ ПАРФЮМЕРНОЙ ПРОДУКЦИИ И СРЕДСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190339C1 |

Авторы

Даты

2014-05-10—Публикация

2012-09-11—Подача