Изобретение относится к области обогащения полезных ископаемых, в частности к флотационным методам обогащения, и может быть использовано при переработке калийных руд с применением реагента-депрессора на основе карбамидоформальдегидной смолы.

Калийные руды представлены смесью полезного минерала - сильвина (KCl), породообразующего минерала галита (NaCl) и водонерастворимых глинисто-карбонатных минералов - алюмосиликатов, кальцита, доломита, ангидрита (водонерастворимого остатка - и.о.).

Технология обогащения калийных руд предусматривает обработку реагентами измельченной руды и проведение флотации с выделением полезного компонента в пенный продукт. В качестве реагента-собирателя для флотации хлористого калия применяются катионное поверхностно-активное вещество - первичные алифатические амины с длиной углеводородного радикала C16-C18.

Глинисто-карбонатные примеси легко шламуются в жидкой фазе (насыщенном солевом растворе KCl-NaCl-H2O с содержанием MgCl 0,1-1,0%), активно сорбируют катионный собиратель - амин и ухудшают флотируемость сильвина. Для устранения отрицательного действия глинисто-карбонатных шламов на флотацию хлористого калия применяются реагенты-депрессоры, подаваемые в питание сильвиновой флотации перед реагентом-собирателем. Реагенты-депрессоры представляют собой органические полимеры и олигомеры. Закрепляясь на поверхности шламов, они препятствуют сорбции амина на поверхности шламов и создают тем самым благоприятные условия для закрепления необходимого количества амина на поверхности частиц KCl и успешной их флотации [1].

В качестве реагентов-депрессоров известно применение карбоксиметилцеллюлозы (КМЦ) и крахмала [2]. Недостатком известного способа является высокая стоимость КМЦ и крахмала, и низкая эффективность их действия в присутствии в жидкой фазе хлористого магния.

При флотации калийных руд Верхнекамского месторождения известно применение в качестве депрессора лигносульфонатов (сульфит-спиртовая барда - продукт переработки древесины). Недостатком этого способа является наличие в составе молекулы лигносульфонатов двухзарядного аниона (сульфогруппы), что обуславливает сильное взаимодействие лигносульфонатов с катионным собирателем, приводящее к подавлению флотации KCl уже при небольшом избытке расхода депрессора. Помимо этого, лигносульфонаты характеризуются значительными пенообразующими свойствами, ухудшающими селективность процесса флотации [3].

Известно применение в качестве реагента-депрессора при флотации калийных руд продуктов синтеза мочевины и формальдегида с мольным соотношением мочевина-формальдегид 1:1,6 - 1:2 (весовое соотношение мочевины к формальдегиду 1: 0,8 - 1:1) соответственно [4]. Недостатком этого способа является высокий расход депрессора (400-600 г/т руды) и неустойчивость технологических свойств смол заявляемого состава в течение относительно небольшого времени их хранения (после 3 месяцев хранения смола начинает полимеризоваться и утрачивает свойства депрессора).

Известно применение в качестве реагента-депрессора продукта синтеза мочевины с формальдегидом при мольном соотношении мочевина: формальдегид 1:3 (весовое соотношение мочевины к формальдегиду 1:5 соответственно) и с содержанием свободного формальдегида 7-10% [5]. Этот реагент характеризуется хорошей устойчивостью своих технологических свойств при длительном хранении, однако высокое содержание свободного формальдегида нарушает санитарные нормы использования депрессора.

Известен способ флотационного обогащения калийных руд, который включает обработку питания сильвиновой флотации фотореагентами - депрессором и собирателем, флотацию хлористого калия, при этом в качестве реагента - депрессора применяется модифицированная карбамидоформальдегидная смола с весовыми соотношениями мочевины: формальдегида: полиэтиленполиамина соответственно в интервале 1:1,12:0,05-1:2,70:0,30 [6].

Наиболее близким к заявляемому, выбранным в качестве прототипа, является способ обогащения калийных руд с применением в качестве флотореагента депрессора на основе модифицированной карбамидоформальдегидной смолы включает обработку питания сильвиновой флотации реагентами-депрессором и собирателем, флотацию хлористого калия. В качестве реагента-депрессора на основе модифицированной карбамидоформальдегидной смолы берут продукт реакции карбамида, формальдегида, аммиака и этилендиамина или имидазолидина, которые взяты при массовых соотношениях 1:(1,00-3,00):(0,005-0,30):(0,005-0,48) или 1:(0,95-2,975):(0,005-0,30):(0,006-0,48) соответственно [7].

Известный способ не обеспечивает достаточного повышения флотируемости полезного минерала в присутствии глинисто-карбонатных шламов.

Задача изобретения - разработка эффективного способа флотации калийных руд, обеспечивающего повышение флотируемости полезного минерала в присутствии глинисто-карбонатных шламов. Поставленная задача решается тем, что заявляемый способ обогащения калийных руд с применением в качестве флотореагента депрессора на основе модифицированной карбамидоформальдегидной смолы, который включает обработку питания сильвиновой флотации реагентами - депрессором и собирателем, флотацию хлористого калия, при этом в качестве реагента-депрессора на основе модифицированной карбамидоформальдегидной смолы (КФС) берут продукт реакции карбамида, формальдегида, аммиака и легких полиэтиленполиаминов и меламина, взятых при массовых соотношениях соответственно 1:(1,00-3,00):(0,005-0,30): (0,005-0,48): (0,005-0,3). Под термином «легкие» или тождественным «низкомолекулярные» полиэтиленполиамины понимаются полиэтиленамины с количеством функциональных групп

Модифицированную карбамидоформальдегидную смолу предпочтительно получают при обеспечении массового соотношения карбамид:формальдегид 1:1,10-1,20 соответственно.

Модифицированную карбамидоформальдегидную смолу предпочтительно получают при обеспечении массового соотношения карбамид:аммиак 1:0,08-0,10 соответственно.

Модифицированную карбамидоформальдегидную смолу предпочтительно получают при обеспечении массового соотношения карбамид:легкие полиэтиленполиамины 1:0,045-0,065 соответственно.

Модифицированную карбамидоформальдегидную смолу предпочтительно получают при обеспечении массового соотношения карбамид: меламин 1:0,07-0,09 соответственно.

Заявленные количественные интервалы соотношений компонентов, а именно массовое соотношение карбамида, формальдегида, аммиака, легких полиэтиленполиаминов и меламина 1:(1,00-3,00):(0,005-0,30):(0,005-0,48):(0,01-0,3) обусловлены следующим.

Соотношение карбамида с формальдегидом. Количество формальдегида на 1 массовую часть карбамида определяет строение модифицированной КФС и может варьироваться в широком диапазоне - от 1,00 до 3,00. Выход за указанные пределы негативно сказывается на эксплуатационных характеристиках реагента-депрессора. В частности, при меньшем количестве формальдегида происходит резкое сокращение сроков хранения реагента-депрессора (быстрая потеря смешиваемости с водой, быстрый набор вязкости при хранении, происходит выпадение осадка). Тогда как при большем количестве формальдегида резко повышается содержание свободного формальдегида в реагенте-депрессоре и, соответственно, в воздухе рабочей зоны помещений, где осуществляется применение/использование реагента-депрессора. Экспериментально было установлено, что предпочтительным соотношением является соотношение карбамид:формальдегид 1:1,10-1,20 соответственно, при котором обеспечивается максимальный технический результат.

Соотношение аммиака и карбамида. Соотношение аммиака к карбамиду может варьироваться в диапазоне - от 0,005 до 0,30:1. Наличие аммиака снижает содержание свободного формальдегида в реагенте-депрессоре, что обуславливает экологический эффект. Зависимость содержания свободного формальдегида от количества введенного аммиака является обратно пропорциональной, но не является линейной. Содержание свободного формальдегида снижается с увеличением количества аммиака до достижения 0,30 массовых частей аммиака на 1 массовую часть карбамида (дальнейшее увеличение аммиака не приводит к дальнейшему снижению формальдегида). Экспериментально было установлено, что предпочтительным соотношением является соотношение карбамид:аммиак 1:0,08-0,10 соответственно, при котором обеспечивается максимальный технический результат.

Соотношение легких полиэтиленполиаминов и карбамида. Наличие легких полиэтиленполиаминов в структуре, модифицированной КФС обуславливает эффективность использования продукта в качестве реагента-депрессора при шламовой флотации процесса обогащения калийных руд. Однако, при низком содержании легких полиэтиленполиаминов (менее 0,005 массовых частей на 1 массовую часть карбамида) получаемый реагент-депрессор обладает не достаточным сродством к поверхности глинисто-карбонатных примесей и не препятствует сорбции катионного собирателя на поверхности шламов. С другой стороны, полиэтиленполиамины - дорогостоящее сырье и при повышенном его содержании в реагенте-депрессоре (0,48 и более массовых частей на 1 массовую часть карбамида) увеличение стоимости реагента-депрессора опережает рост положительного эффекта от его использования, что оказывает негативное воздействие на экономическую эффективность процесса шламовой флотации. Экспериментально было установлено, что предпочтительным массовым соотношением является соотношение карбамид: легкие полиэтиленполиамины 1:0,045-0,065 соответственно.

Соотношение меламина и карбамида. При наличии меламина в структуре, модифицированной КФС наблюдается синергетический эффект с легкими полиэтиленполиаминами увеличивающий эффективность использования продукта в качестве реагента-депрессора при шламовой флотации процесса обогащения калийных руд. Однако, при низком содержании меламина (менее 0,005 массовых частей на 1 массовую часть карбамида) данный эффект не проявляется. С другой стороны, при увеличении содержания меламина у КФС снижается растворимость в воде, и при массовом соотношении карбамид:меламин 1 к 0,3 и более снижение растворимость в воде становится критичной, что делает невозможным приготовление рабочего раствора депрессора, и соответственно его применение в технологическом процессе.

Заявляемый способ испытан в лабораторных условиях на пробе калийной руды Верхнекамского месторождения следующего состава: KCl - 28,7%, н.о. - 3,8%. Перед флотацией KCl осуществлялось предварительное обесшламливание руды флотационным методом с выделением глинистых шламов в пенный продукт.Флотационное обесшламливание осуществлялось с применением в качестве реагентов полиакриламида (10 г/т руды) и оксиэтилированных жирных кислот (40 г/т руды). Содержание н.о. в руде после обесшламливания (питание флотации сильвина) - 1,4%. Жидкая фаза флотации -насыщенный солевой раствор (KCl - 10.4%, NaCl - 20,2%, MgCl2 - 0,7%).

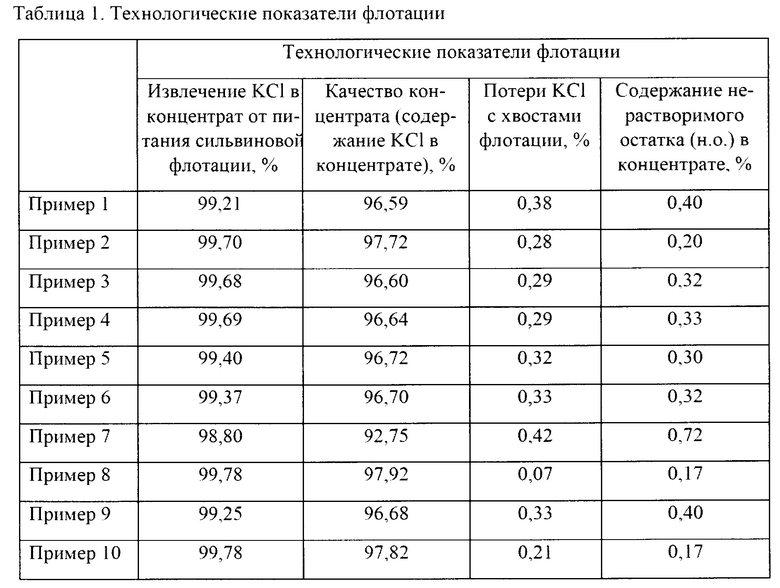

Пример 1. Прототип.

Руда измельчалась до крупности 1 мм, проводилось флотационное обесшламливание и осуществлялась флотация KCl с применением в качестве реагента-собирателя первичных аминов с длиной углеводородного радикала C16, C18 при расходе 50 г/т руды. В качестве реагента-депрессора (расход 100 г/т) применялась карбамидоформальдегидная смола (КФС) с массовыми соотношениями карбамида, формальдегида, аммиака и этилендиамина 1:1,15:0,08:0,05. Синтез КФС осуществляется в средах с переменной кислотностью - сначала в щелочной (рН=8,5-9,1 при температуре 74-78°С, 30 мин), а затем в кислой среде (рН=4,2-6,1 и при температуре 70-80°С), в присутствии модифицирующего агента - этилендиамина, на стадии конденсации в кислой среде и дополнительным введением карбамида на конечной стадии конденсации. Результаты приведены в таблице 1.

Пример 2. Заявляемый способ.

Также как по примеру 1, но в качестве реагента-депрессора (расход 100 г/т) применялась модифицированная карбамидоформальдегидная смола с массовыми соотношениями карбамида, формальдегида, аммиака, легких полиэтиленполиаминов и меламина 1:1,15:0,08:0,05:0,08 соответственно. Синтез КФС по заявляемому способу осуществляется в средах с переменной кислотностью - сначала в щелочной (рН=8,5-9,1 при температуре 70-80°С, 60 мин), а затем в кислой среде (рН=4,2-6,1 и при температуре 70-80°С), в присутствии модифицирующего агента - этилендиамина, на стадии конденсации в кислой среде и дополнительным введением карбамида на конечной стадии конденсации. Результаты приведены в таблице 1.

Пример 3. Заявляемый способ.

Также как по примеру 1, но в качестве реагента-депрессора (расход 100 г/т) применялась модифицированная карбамидоформальдегидная смола с массовыми соотношениями карбамида, формальдегида, аммиака: легких полиэтиленполиаминов и меламина 1:1,00:0,08:0,05:0,08. КФС изготовлена с использованием ЭДА в качестве исходного сырья. Режимы приготовления КФС аналогичны примеру 2. Результаты приведены в таблице 1.

Пример 4. Заявляемый способ.

Также как по примеру 1, но в качестве реагента-депрессора (расход 100 г/т) применялась модифицированная карбамидоформальдегидная смола с массовыми соотношениями карбамида, формальдегида, аммиака: легких полиэтиленполиаминов и меламина 1:3,00:0,08:0,05:0,08. Режимы приготовления КФС аналогичны примеру 2. Результаты приведены в таблице 1.

Пример 5. Заявляемый способ.

Также как по примеру 1, но в качестве реагента-депрессора (расход 100 г/т) применялась модифицированная карбамидоформальдегидная смола с массовыми соотношениями карбамида, формальдегида, аммиака: легких полиаэтиленполиминов и меламина 1:1,15:0,005:0,05:0,08. Режимы приготовления КФС аналогичны примеру 2. Результаты приведены в таблице 1.

Пример 6. Заявляемый способ.

Также как по примеру 1, но в качестве реагента-депрессора (расход 100 г/т) применялась модифицированная карбамидоформальдегидная смола с массовыми соотношениями карбамида, формальдегида, аммиака: легких полиэтиленполиаминов и меламина 1:1,15:0,3:0,05:0,08. Режимы приготовления КФС аналогичны примеру 2. Результаты приведены в таблице 1.

Пример 7. Заявляемый способ.

Также как по примеру 1, но в качестве реагента-депрессора (расход 100 г/т) применялась модифицированная карбамидоформальдегидная смола с массовыми соотношениями карбамида, формальдегида, аммиака: легких полиэтиленполиаминов и меламина 1:1,15:0,08:0,005:0,08. Режимы приготовления КФС аналогичны примеру 2. Результаты приведены в таблице 1.

Пример 8. Заявляемый способ.

Также как по примеру 1. но в качестве реагента-депрессора (расход 100 г/т) применялась модифицированная карбамидоформальдегидная смола с массовыми соотношениями карбамида, формальдегида, аммиака: легких полиэтиленполиаминов и меламина 1:1,15:0,08:0,48:0,08. Режимы приготовления КФС аналогичны примеру 2. Результаты приведены в таблице 1.

Пример 9. Заявляемый способ.

Также как по примеру 1, но в качестве реагента-депрессора (расход 100 г/т) применялась модифицированная карбамидоформальдегидная смола с массовыми соотношениями карбамида, формальдегида, аммиака: легких полиэтиленполиаминов и меламина 1:1,15:0,08:0,48:0,005. Режимы приготовления КФС аналогичны примеру 2. Результаты приведены в таблице 1

Пример 10. Заявляемый способ.

Также как по примеру 1, но в качестве реагента-депрессора (расход 100 г/т) применялась модифицированная карбамидоформальдегидная смола с массовыми соотношениями карбамида, формальдегида, аммиака: легких полиэтиленполиаминов и меламина 1:1,15:0,08:0,48:0,3. Режимы приготовления КФС аналогичны примеру 2. Результаты приведены в таблице 1

СПИСОК ЦИТИРУЕМОЙ ЛИТЕРАТУРЫ

1. Титков С.Н., Мамедов А.И., Соловьев Е.И. Обогащение калийных руд. - М.: Недра, 1982

2. Александрович Х.М. Основы применения реагентов при флотации калийных руд. - Минск: Наука и техника, 1973

3. Титков С.Н., Мамедов А.И., Соловьев Е.И. Обогащение калийных руд. - М.: Недра, 1982

4. Александрович Х.М., Можейко Ф.Ф., Коршук Э.Ф., Маркин А.Д. Физикохимия селективной флотации калийных солей, с. 156-164

5. Патент США N 3017028 от 16.01.62

6. Патент RU 2165798, 2001

7. Патент RU 2729875, 2020

8. Химическая энциклопедия/под ред. Н.С. Зефирова. М.: «Большая Российская энциклопедия», 1995, том 4, раздел 46, стр. 85 (Выкопировка из данного издания прилагается)

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обогащения калийных руд с применением в качестве флотореагента депрессора на основе модифицированной карбамидоформальдегидной смолы | 2020 |

|

RU2729875C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2023 |

|

RU2799552C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2020 |

|

RU2745890C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 1999 |

|

RU2165798C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169740C1 |

| СПОСОБ СЕЛЕКТИВНОЙ ФЛОТАЦИИ ПЕНТЛАНДИТА В ЩЕЛОЧНОЙ СРЕДЕ ИЗ МАТЕРИАЛОВ, СОДЕРЖАЩИХ ПИРРОТИНСУЛЬФИДЫ | 1997 |

|

RU2108167C1 |

| СПОСОБ ОБОГАЩЕНИЯ КАЛИЙСОДЕРЖАЩИХ РУД | 2009 |

|

RU2399424C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2006 |

|

RU2327525C1 |

| Способ флотации глинистых калийных руд | 1990 |

|

SU1699617A1 |

| МОДИФИЦИРОВАННЫЕ АМИНОАЛЬДЕГИДНЫЕ СМОЛЫ И ИХ ПРИМЕНЕНИЕ В ПРОЦЕССАХ РАЗДЕЛЕНИЯ | 2007 |

|

RU2432998C2 |

Изобретение относится к области обогащения полезных ископаемых, в частности к флотационным методам обогащения, и может быть использовано при переработке калийных руд с применением реагента-депрессора шламов на основе карбамидоформальдегидной смолы. Способ обогащения калийных руд с применением в качестве флотореагента депрессора на основе модифицированной карбамидоформальдегидной смолы, который включает обработку питания сильвиновой флотации реагентами - депрессором и собирателем, флотацию хлористого калия. В качестве реагента-депрессора на основе модифицированной карбамидоформальдегидной смолы берут продукт реакции карбамида, формальдегида, аммиака, легких полиэтиленполиаминов и меламина, которые взяты при массовых соотношениях 1:(1,00-3,00):(0,005-0,30):(0,005-0,48):(0,005-0,3). Технический результат - повышение флотируемости полезного минерала в присутствии глинисто-карбонатных шламов. 4 з.п. ф-лы, 1 табл., 10 пр.

1. Способ обогащения калийных руд с применением в качестве флотореагента депрессора на основе модифицированной карбамидоформальдегидной смолы, который включает обработку питания сильвиновой флотации реагентами - депрессором и собирателем, флотацию хлористого калия, отличающийся тем, что в качестве реагента-депрессора на основе модифицированной карбамидоформальдегидной смолы берут продукт реакции карбамида, формальдегида, аммиака, легких полиэтиленполиаминов и меламина, которые взяты при массовых соотношениях 1:(1,00-3,00):(0,005-0,30):(0,005-0,48):(0,005-0,3).

2. Способ по п. 1, отличающийся тем, что модифицированная карбамидоформальдегидная смола предпочтительно получена при массовом соотношении карбамид:формальдегид 1:1,10-1,20 соответственно.

3. Способ по п. 1, отличающийся тем, что модифицированная карбамидоформальдегидная смола предпочтительно получена при массовом соотношении карбамид:аммиак 1:0,08-0,10 соответственно.

4. Способ по п. 1, отличающийся тем, что модифицированная карбамидоформальдегидная смола предпочтительно получена при массовом соотношении карбамид:легкие полиэтиленполиамины 1:0,045-0,065 соответственно.

5. Способ по п. 1, отличающийся тем, что модифицированная карбамидоформальдегидная смола предпочтительно получена при массовом соотношении карбамид:меламин 1:0,07-0,09 соответственно.

| Способ обогащения калийных руд с применением в качестве флотореагента депрессора на основе модифицированной карбамидоформальдегидной смолы | 2020 |

|

RU2729875C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2020 |

|

RU2745890C1 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 1999 |

|

RU2165798C1 |

| Способ получения модифицированной мочевиноформальдегидной смолы | 1989 |

|

SU1735312A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169740C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СИГНАЛОВ СО СТАНЦИИ НА ПОЕЗД | 1925 |

|

SU4519A1 |

| US 5674971 A, 07.10.1997 | |||

| ТИТКОВ С.Л | |||

| и др | |||

| "Совершенствование технологии переработки руд - новые флотационные реагенты", Проблемы комплексной и экологически безопасной переработки | |||

Авторы

Даты

2023-11-23—Публикация

2023-01-17—Подача