Смесь таких полиаминов содержат технические ПЭПА, выпускаемые химической промышленностью, марок А, Б, В, Г (ТУ- 105-64-85) и водные рартворы прлиаминов (ТУ 6-05-02-6 7-82).

Способ осуществляют следующим образом.

Конденсацию проводят многостадийно в средах с переменной кислотностью. По предлагаемому способу смолу получают в четыре стадии. На первой стадии проводят конденсацию карбамида, формальдегида и полиэтилен полиаминов при молярном соотношении 1:1,1-2,2:0,0007-0,035 в области рН 8-10 при температуре 80-100°С и про- должительнсоти 30-35 мин.

Вторую стадию проводят при рН 4,0-5,0 и температуре 80-100°С в течение 30 мин.

На третьей стадии концентрируют смолу путем отгонки 20-25% воды при уменьшенном давлении при рН 6,5-7,5.

На четвертой стадии проводят докон- денсацию смолы с дополнительной порцией карбамида при окончательном соотношении карбамида, формальдегида и полиэтиленполиаминов 1:1,1-2,2:0,0007- 0,035, температуре реакции 55-75°С и продолжительности процесса 30 мин.

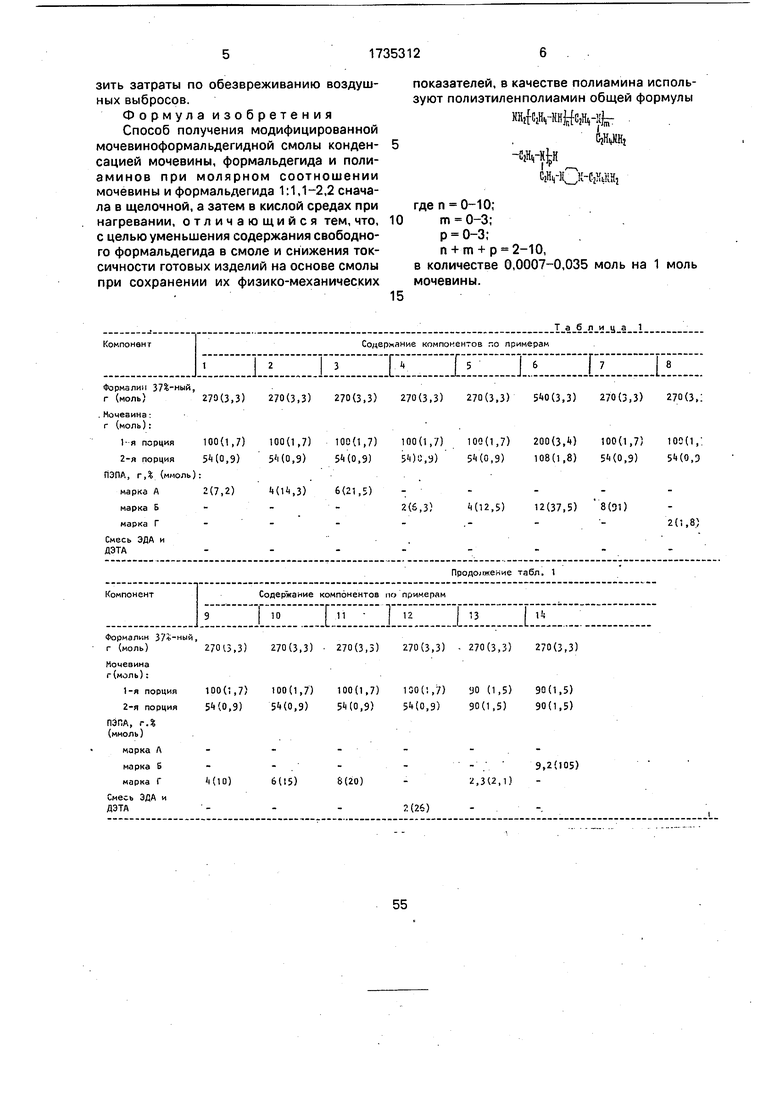

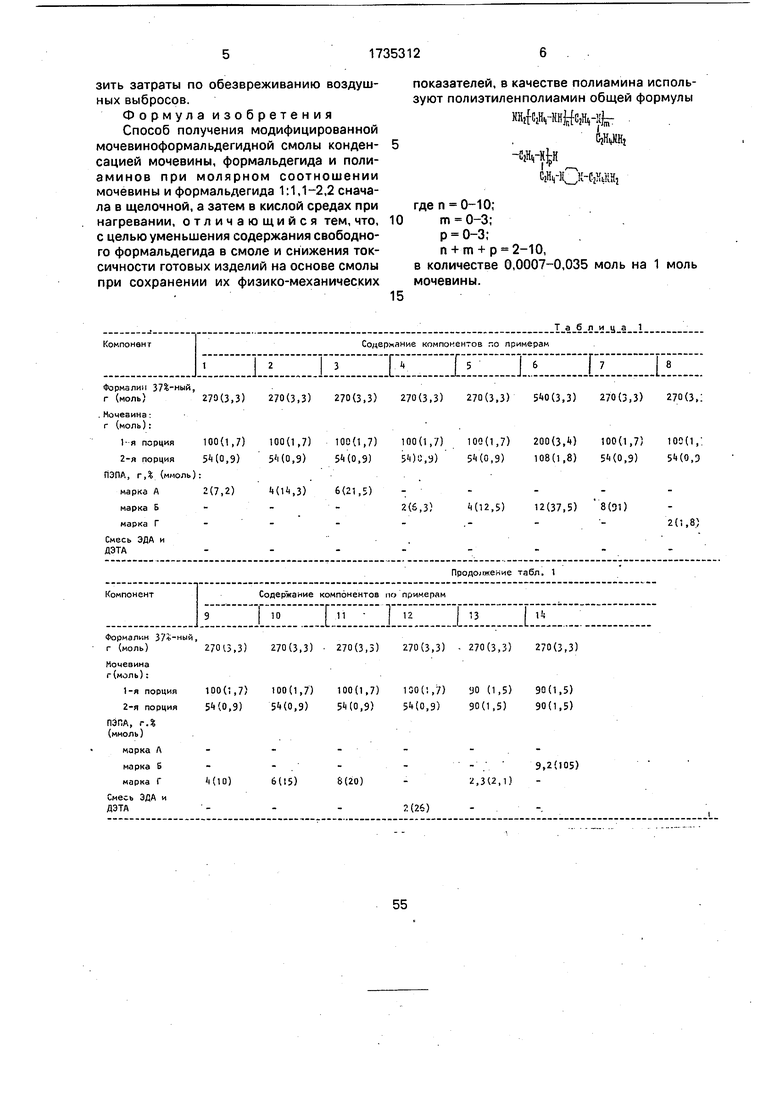

Примеры 1-14. В круглодонную колбу, снабженную мешалкой, холодильником и термометром, загружают в соответствии с рецептурой, приведенной в табл. 1, мочевину, формальдегид в виде 30-40%-но- го водного раствора (формалин) и ПЭПА. рН смеси должно быть не менее 8. Реакционную смесь при перемешивании нагревают до 80-100°С. При этих условиях смесь выдерживается 30 мин. Затем постепенным добавлением водного раствора хлористого аммония рН смеси снижают до значения 4,0-5,0 и при температуре 80-100°С выдерживают еще 30 мин. Далее раствор нейтрализуют водным раствором едкого натра до рН 6,5-7,5 и при остаточном давлении 100- 300 мм рт.ст. и температуре 60-75°С отгоняют 20-25% воды. После вакуум-сушки добавляют вторую порцию мочевины и проводят доконденсацию при 55-70°С в течение 30 мин. По окончании конденсации смолу охлаждают до 20-30°С.

Определяют физико-механические показатели модифицированных смол, а также выделение формальдегида при отверждении смолы.

В табл. 2 приведены показатели смол, полученных по предлагаемому способу (примеры 1-14), а также смол по известному способу, промышленной смолы марки КФ-МТ и смолы, полученной по технологии примера, но с линейными аминами 0

5

0

5

0

5

0

5

0

5

смесь этилендиамина (ЭДА) и диэтилентри- амина (ДЭТА).

Из представленных в табл. 2 данных видно, что смолы, полученные по предлагаемому способу, содержат значительно меньшее количество свободного формальдегида по сравнению с прототипом, промышленной смолой КФ-МТ и смолой, модифицированной линейными аминами, а также в 3-20 раз меньше выделяют формальдегидом при отверждении. Остальные физико-химические показатели модифицированных смол соответствуют требованиям, предъявляемым к мочевиноформальдегид- ным связующим.

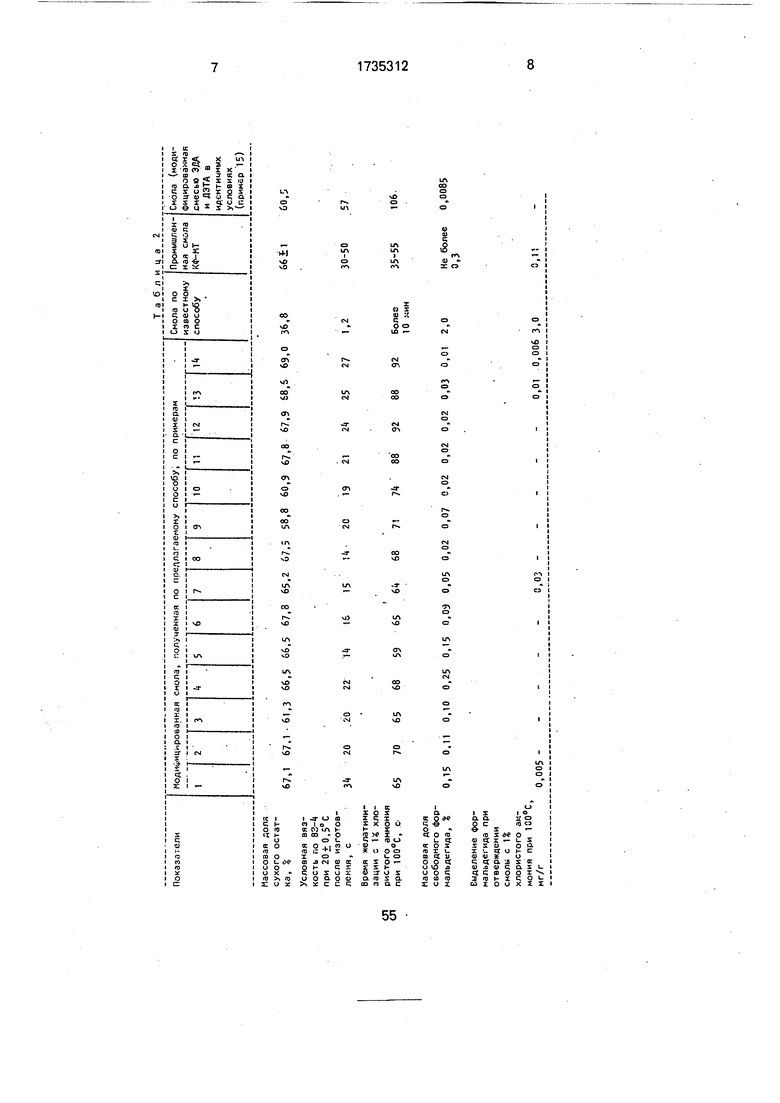

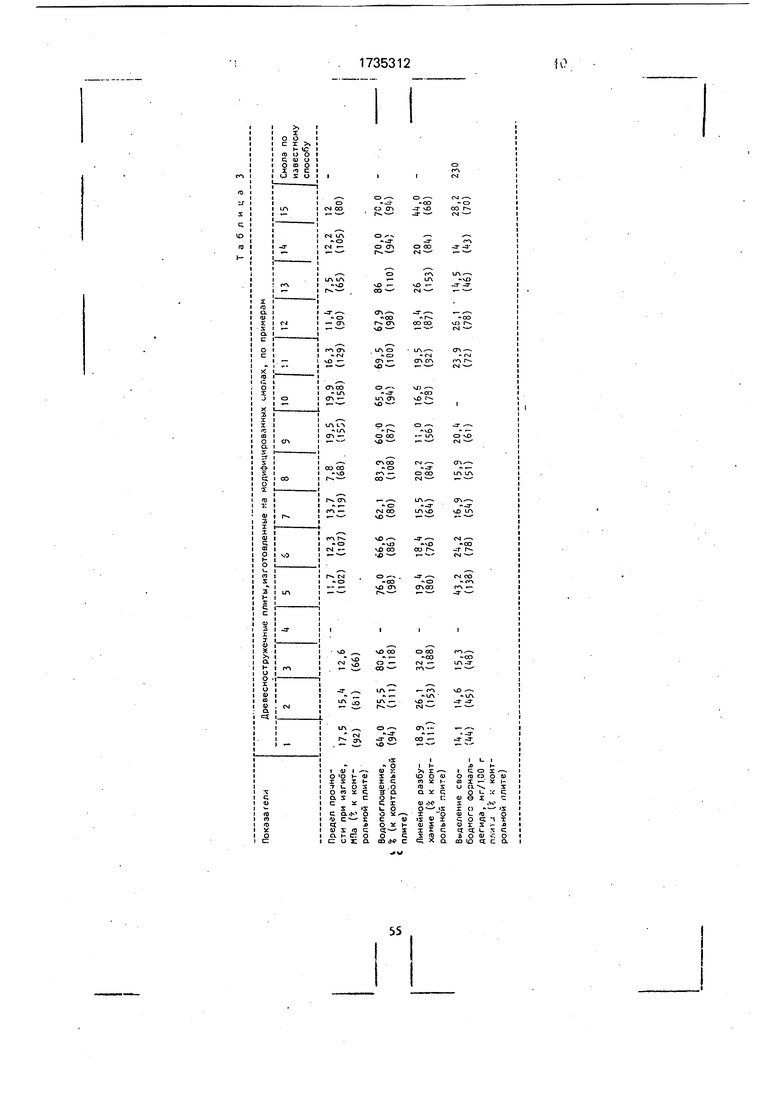

В табл. 3 приведены показатели древесностружечных плит (ДСП), изготовленных на модифицированных смолах, контрольные плиты были изготовлены на смоле КФ- МТ, полученной в лабораторных условиях.

Приведенные в табл. 3 данные дают основание считать, что ДСП, изготовленные на модифицированных связующих, по физико-механическим показателям в большинстве примеров не уступают контрольным, при этом выделяют вдвое меньше формальдегида (примеры 1-3, 7 и 8).

ДСП, изготовленные на известной смоле, выделяют до 230 мл формальдегида на 100 г плиты. ДСП, полученные на основе КФС (пример 15), т.е. модифицированные смесью линейных полиаминов формулы NH2 C2H4-NH nH, где г, 1 (ЭДА) и 2 (ДЭТА), также выделяют малое количество формальдегида, но снижение его выделения составляет не более 30%, в то время как использование смол по примерам 1-3, 7 и 8 позволяет повысить токсичность плит на 45-60%.

Дополнительным преимуществом смол, полученных по предлагаемому способу, являются высокие физико-механические показатели ДСП на их основе. Так, если водопоглощение, разбухание и прочность ДСП на основе КФС, модифицированных полиаминами линейного строения, ухудшаются на 20-30% по сравнению с контрольными образцами, то при использовании смол, модифицированных по предлагаемому способу (примеры 1-14) указанные показатели плит остаются на том же уровне.

Таким образом, использование модифицированных КФС, полученных по предлагаемому способу, в производстве ДСП позволяет получить малотоксичные плиты класса Е-2, пригодные для применения в строительстве, без ухудшения их физико- механических показателей и значительно улучшить санитарно-гигиенические условия работы в цехах по переработке смол, снизить затраты по обезвреживанию воздушных выбросов.

Формула изобретения Способ получения модифицированной мочевиноформальдегидной смолы конден- сацией мочевины, формальдегида и полиаминов при молярном соотношении мочевины и формальдегида 1:1,1-2,2 сначала в щелочной, а затем в кислой средах при нагревании, отличающийся тем, что, с целью уменьшения содержания свободного формальдегида в смоле и снижения токсичности готовых изделий на основе смолы при сохранении их физико-механических

показателей, в качестве полиамина используют полиэтиленполиамин общей формулы

WffljjM-ffcr

НцКНг

-ед-н н c fO-WHi

где п 0-10;

m 0-3;

р 0-3;

n + m + p 2-10,

в количестве 0,0007-0,035 моль на 1 моль мочевины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНЫХ СМОЛ | 2000 |

|

RU2169740C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1998 |

|

RU2156778C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАМИДОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 1995 |

|

RU2078092C1 |

| ПРИМЕНЕНИЕ ЛЕТАВИНА В КАЧЕСТВЕ КОМПОНЕНТА ДРЕВЕСНЫХ ПЛИТ НА ОСНОВЕ АМИДОФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО | 2013 |

|

RU2535737C2 |

| Способ получения мочевиноформальдегидных смол | 1988 |

|

SU1761763A1 |

| Способ обогащения калийных руд с применением в качестве флотореагента депрессора на основе модифицированной карбамидоформальдегидной смолы | 2020 |

|

RU2729875C1 |

| Способ получения медленно действующего комплексного удобрения на основе мочевино-формальдегидного полимера | 2014 |

|

RU2619301C2 |

| СПОСОБ ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ КАЛИЙНЫХ РУД | 2023 |

|

RU2808146C1 |

| Способ получения модифицированной мочевино-формальдегидной смолы | 1972 |

|

SU444786A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БИОСТОЙКИХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 2011 |

|

RU2486053C2 |

Использование: склеивание древесных плит. Сущность изобретения: мочевину с Изобретение относится к области получения модифицированных аминоформаль- дегидных смол используемых в производстве древесностружечных плит, композиционных материалов, в качестве клеев для фанеры. Известен способ получения модифицированной КФС конденсацией амида, формальдегида и ПЭПА общей формулы H2N- C2H4-N- n-N, где п 1-5, в среде с переменной кислотностью при 65-100°С и молярном соотношении компонентов соответственно 1:2,0-2,8:0,2. Смолы, полученные известным способом, токсичны и не могут применяться в производстве изделий, применяемых для домостроения. Цель изобретения - уменьшение содержания свободного формальдегида в смоле, снижение токсичности готовых изделий на основе смолы при сохранении их физико- механических показателей. формальдегидом конденсируют в присутствии полиэтиленполиамин ов общей формулы ми -ннус ЬCjHsKRi -CiVKJpH од Онувд где п 0-10; m 0-3; р О.-З; п + m + р 2-10, в количестве 0,0007-0,035 моль на 1 моль мочевины. При этом общее соотношение мочевины и формальдегида составляет соответственно 1 : 1,1-2,2, а конденсацию проводят сначала в щелочной, затем в кислой среде при нагревании. 3 табл. Поставленная цель достигается тем, что согласно способу получения модифицированной мочевиноформальдегидной смолы конденсацией мочевины, формальдегида и полиаминов при молярном соотношении мочевины и формальдегида 1:1,1-2,2 сначала в щелочной, а затем в кислой среде при нагревании в качестве полиамина используют полиэтиленполиамин общей формулы НК ИЦ-КНЙСЙ- ЕСгЭД -CiHrK H CiHifOHiibflHi где п 0-10; m 0-3; р 0-3; n + m+p 2-10, в количестве 0,0007-0,035 моль на 1 моль мочевины. т Ё Х| CJ ел 00 Ю

ФормзлИ|| 37%-ный,

г (моль)270(3,3)

270(3,3) 270(3,3) 270(3,3) 270(3,3) (3,3) 270(3,3) 270(3,.

Мочевина г (моль):

100(1,7) 540,9)

1 я порция 2-я порция ПА, г,% (ммоль):

марка А2(7,2)

марка Б марка Г

100(1,7) 5М0.9)

МЙ,3)

100(1,7) 540,9)

6(21,5)

.

100(1,7) 540,9)

200(3,4) 100(1,7) 100(1, 108(1,8) 540,9)540.D

2(6,3)

412,5)

12(37,5) 8(91)

2(1,8)

Массовая доля сухого остатка, %

Условная вязкость по 83- при 20;гО,50С после изготов- ленмя, с

Время желатини- зации с 13 хло- СЛ ристого аммония 01 при 10Q°C. с

Массовая доля свободного формальдегида, %

Выделение фор- малодегида при отверждении смоль с 1% хлористого аммония при 100 С, мг/г

67,1 67,1 61,3 66,5 66,5 67,3 65,2 67,5 58,8 60,9 67,8 67,9 Ј8,6 6э,0 36,8

3

20

20 22

И

15 И 2С 19 21 25 27 1,2

65 70 65 68 59 65 6ч 68 71 7k 88 92 88

92 Более 10 .чи

0,15 0.11 0,10 0,25 0,15 0,09 0,05 0,02 0,07 0,02 0,02 0,02 0,03 0,01 2,0

0,005 :.оз 0,01 0,006 3,0

66 i

60,5

20 22

И

15 И 2С 19 21 25 27 1,2

30-50

57

Более 10 .чин

35-55

106

-J CJ

ел со

ю

Не более 0,3

0,0085

:.оз 0,01 0,006 3,0

з,п

00

| Устройство для тушения пожара замкнутого резервуара | 1988 |

|

SU1595537A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-05-23—Публикация

1989-11-27—Подача