Изобретение относится к технике измерения расхода и может быть использовано в приборостроении при изготовлении и эксплуатации турбинных расходомеров.

Известен контактный способ контроля точности изготовления изделий сложной формы, например, ротора турбинного расходомера, основанный на измерении с помощью координатно-измерительной машины геометрических параметров, заданных в конструкторской документации изделия (Зубарев Ю.М., Косаревский С.В., Ревин Н.Н. Автоматизация координатных измерений. Учебное пособие. - СПб.: Изд-во ПИМаш, 2011). Указанные машины имеют низкую производительность измерений, высокую стоимость, сложны в эксплуатации и требуют особых условий применения.

Более высокую производительность измерений обеспечивает система «ОПТЭЛ», в которой реализован бесконтактный триангуляционный способ измерений в сочетании с лазерным источником с малым диаметром луча, преобразованием оптического сигнала в видеосигнал и обработкой его в большом динамическом диапазоне (Галиулин Р.М. и др. Компьютерные лазерные оптоэлектронные системы измерений геометрии изделий сложной формы «ОПТЭЛ». «Известия вузов. Авиационная техника». 1997 г., №1, с. 100-106). Недостатком его является высокая стоимость оборудования. Кроме того, в ряде случаев получаемая от такой системы информация является избыточной, например при проведении входного контроля ротора турбинного расходомера, изготовленного по кооперации.

Более экономичным является бесконтактный способ контроля геометрии колес турбомашин, выбранный в качестве прототипа, который заключается в приведении турбины в равномерное вращение, измерении текущих временных интервалов (шагов) между моментами прохождения торцов лопаток мимо индукционного датчика, неподвижно закрепленного на корпусе турбины, и определении величины отклонения мгновенного значения шага от среднего значения (Заблоцкий И.Е., Коростелев Ю.А., Шипов Р.А. Бесконтактные измерения колебаний лопаток турбомашин. М., Машиностроение, 1977, с. 94-95, 62-65). Индукционный датчик характеризуется простым устройством и низкой стоимостью. Данный способ обеспечивает непрерывный контроль отклонения геометрических размеров лопаток турбины от начальных значений в процессе ее эксплуатации. Его недостаток состоит в том, что при этом выявляется неравномерность расположения торцов лопаток по окружности колеса, т.е. их изгиб или повреждение, и не контролируется точность изготовления лопаток по толщине. Между тем, поскольку ротор турбинного расходомера изготавливается из цельной заготовки, его лопатки имеют разброс по толщине - в отличие от турбомашин, где лопатки изготавливаются отдельно от колеса с применением технологий, обеспечивающих идентичность их размеров (литье, штамповка и т.д.). Разнотолщинность лопаток приводит к разбалансировке ротора и, как следствие, - к повышенному износу подшипников. В турбинных расходомерах с магнитоиндукционными тахометрическими преобразователями значительные отличия в толщине лопаток сказываются на форме сигнала преобразователя и могут приводить к нарушению работы расходомера. Кроме того, указанный способ не позволяет оценить биение ротора.

Целью изобретения является повышении информативности контроля за счет обеспечения возможности оценки идентичности лопаток и биения ротора.

Указанная цель достигается тем, что в известном способе, предполагающем приведение ротора во вращение с постоянной скоростью, получении с помощью индукционного датчика, расположенного над траекторией движения периферийных торцов лопаток, электрического сигнала, представляющего собой последовательность знакопеременных импульсов, и определении параметров характеристики сигнала, связанной с вращением, в качестве вышеуказанной характеристики используется спектр сигнала, причем для оценки степени идентичности лопаток ротора определяют отношения амплитуд спектральных составляющих сигнала с частотами, равными n, 2n, 3n,…, (N-2)n, к амплитуде основной составляющей с частотой, равной Nn, где n - число оборотов ротора, N - число лопаток в роторе, а для оценки величины биения ротора определяют отношения амплитуд спектральных составляющих с частотами (N-1)n и (N+1)n к амплитуде основной составляющей.

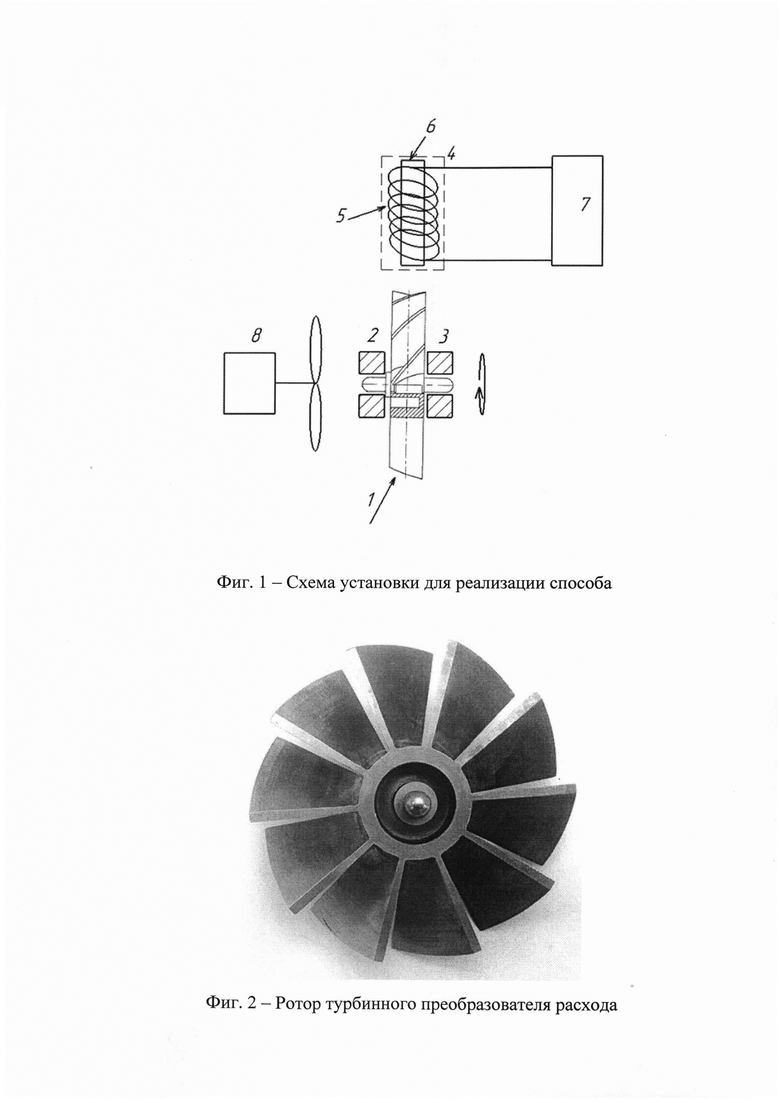

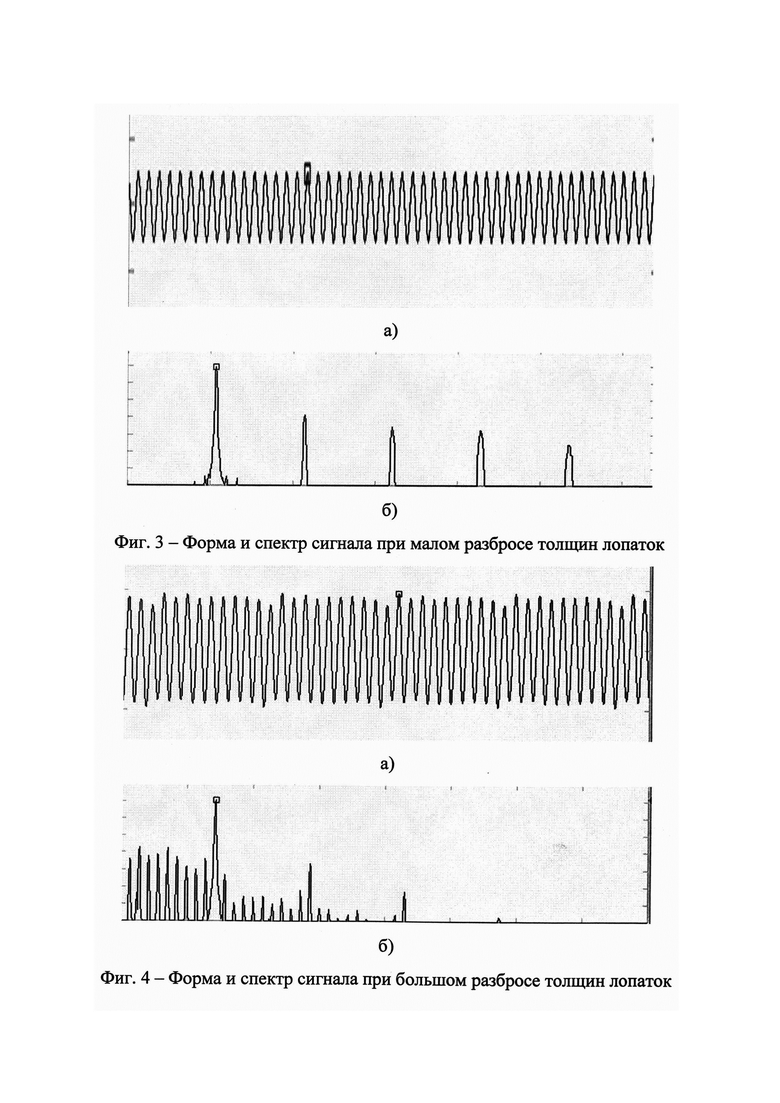

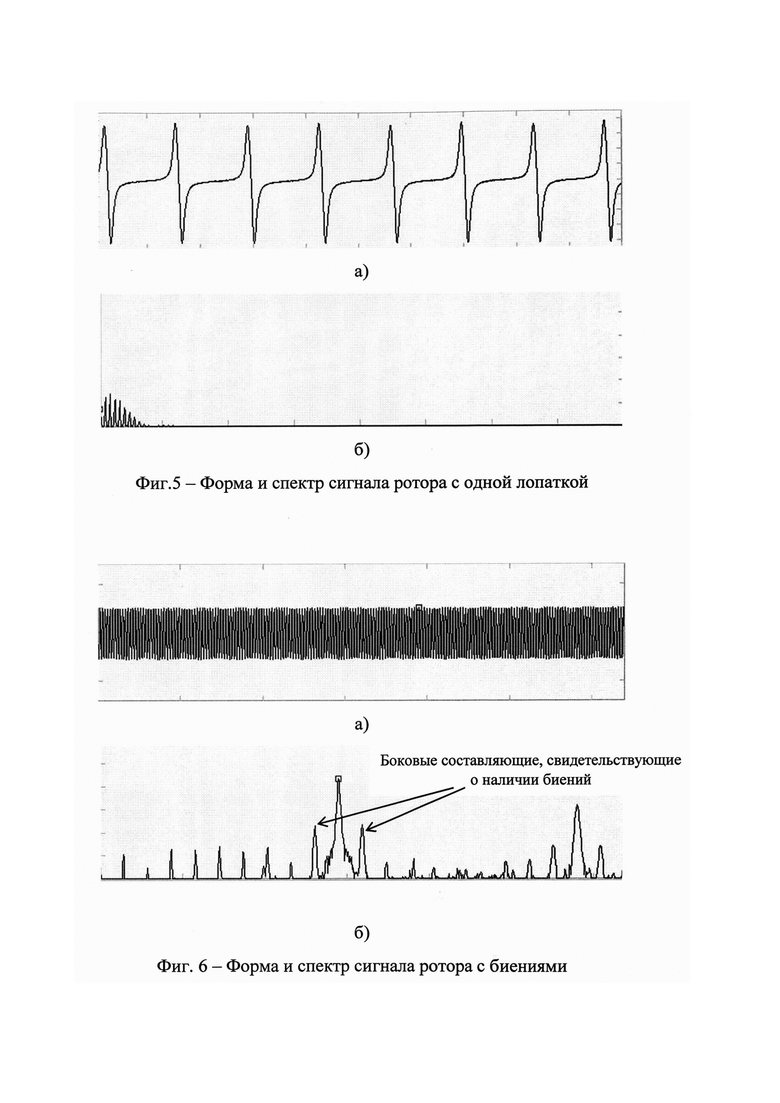

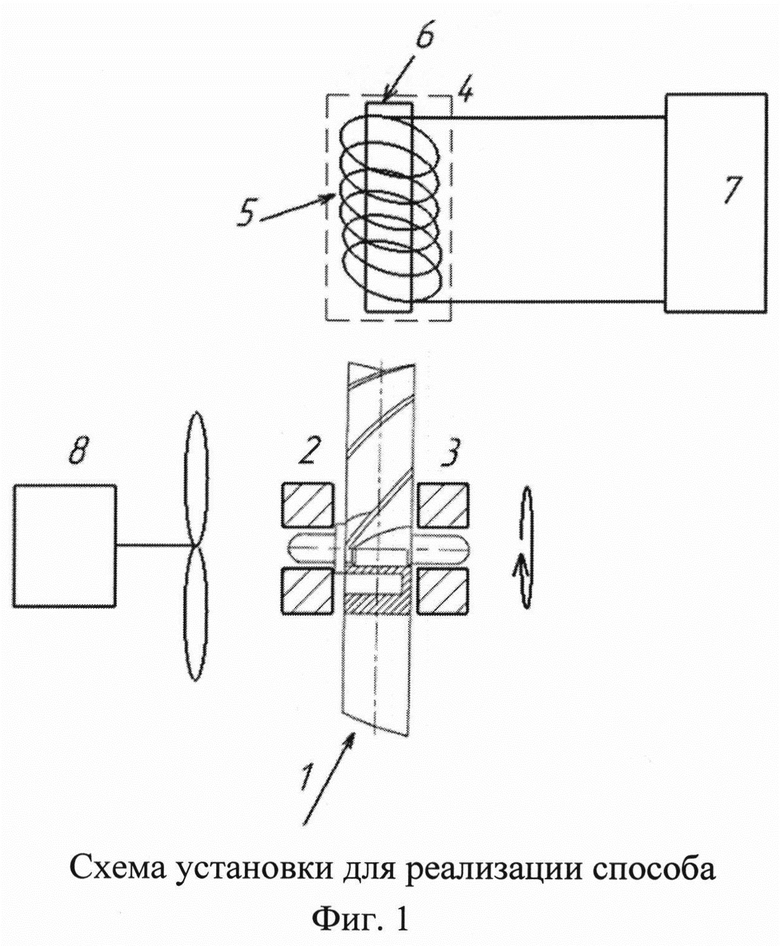

Суть изобретения поясняется рисунками фиг. 1-6: фиг. 1 - схема установки для реализации предлагаемого способа, фиг. 2 - внешний вид контролируемого ротора с десятью лопатками, фиг. 3 - форма сигнала (а) датчика, снятого с ротора с малым разбросом лопаток по толщине и отсутствием биений, и его спектр (б), фиг. 4 - форма сигнала (а) датчика, снятого с ротора с большим разбросом лопаток по толщине, и его спектр (б), фиг. 5 - форма (а) сигнала датчика, снятого с ротора с одной лопаткой, и его спектр (б), фиг. 6 - форма (а) сигнала датчика, снятого с ротора с малым разбросом по толщине с явно проявляющейся амплитудной модуляцией из-за биений ротора и его спектр (б). Все спектры, приведенные на рисунках, для наглядности даны в логарифмическом масштабе, поскольку амплитуды боковых составляющих отличаются от амплитуды основной составляющей на один-два порядка.

Способ реализуется с помощью установки, схема которой приведена на фиг. 1. Подлежащий контролю ротор 1 (фиг. 2) турбинного расходомера (изготовленный из магнитомягкого материала) устанавливают в скользящие безлюфтовые опоры 2 и 3, например, шарикоподшипники. В частности, ротор может быть установлен в корпус преобразователя расхода, для которого он предназначен. На небольшом расстоянии от лопаток ротора устанавливают магнитоиндукционный датчик 4, содержащий обмотку 5 с магнитом 6. В качестве датчика может использоваться серийный магнитоиндукционный тахометрический преобразователь. Датчик 4 подключают к спектроанализатору 7, включают вентилятор 8 и потоком воздуха приводят ротор 1 во вращение, добиваясь равномерного вращения. При вращении ротора 1 в обмотке 5 за счет явления электромагнитной индукции возникает ЭДС, форма и спектр которой фиксируются спектроанализатором 7. Далее проводится анализ сигнала датчика 4.

Предположим, что ротор изготовлен идеально и все десять лопаток ротора (ротор, приведенный на фиг. 2, имеет десять лопаток) имеют строго одинаковую толщину. Тогда сигнал датчика и его спектр имеют вид, приведенный на фиг. 3а, б. Наличие высших гармоник в спектре сигнала обусловлено характером взаимодействия лопаток с полем, создаваемым магнитом датчика.

Предположим теперь, что девять лопаток из десяти имеют строго одинаковую толщину, а десятая лопатка выполнена более толстой. Согласно изобретению в качестве датчика используется катушка с магнитом, сигнал которой тем больше, чем больше масса ферромагнитного материала, пересекающего силовые линии магнитного поля, создаваемого катушкой с магнитом. Вследствие этого сигнал будет иметь форму, приведенную на фиг. 4а: это будет близкий к синусоидальному сигнал, каждый 10-ый период которого имеет всплеск, возникающий при прохождении мимо датчика более толстой лопатки. Указанный сигнал можно представить в виде суммы сигнала, приведенного на фиг. 3а с частотой ƒ=N⋅n, где n - число оборотов, и последовательности импульсов, форма которых приведена на фиг. 5а каждый из которых представляет собой единичный период синусоиды длительностью 1/ƒ с периодом следования N/ƒ, где N=10 - число лопаток (сигнал получен на роторе с одной лопаткой). Спектр этого сигнала приведен на фиг. 5б. Как известно, спектр суммы сигналов равен сумме спектров (Спектры и анализ. М.: Физматгиз, 1962. 236 с). Суммарный спектр, приведенный на фиг. 5б, имеет следующие составляющие:

- основная составляющая с частотой ƒ=N⋅n, используемая для измерения расхода;

- вторая и последующие гармоники основной частоты;

- унтертонные (низкочастотные) составляющие с частотами n,…, (N-1)n.

Чем меньше отношение амплитуда унтертонных составляющих к амплитуде основной частоты, тем точнее изготовлен ротор.

Предлагаемый способ позволяет также выявить другое характерное отклонение геометрии ротора от требований документации - биение ротора, когда его ось вращения не совпадает с осью поверхности, образуемой периферийными торцами лопаток. При этом лопатки периодически приближаются к датчику и удаляются от него, вызывая амплитудную модуляцию сигнала. На фиг. 6а приведена форма сигнала датчика, снятая с достаточно хорошо изготовленного ротора с биениями. На спектре сигнала фиг. 6б отчетливо видны симметричные боковые составляющие с частотами (N-1)⋅n (N+1)⋅n. Чем меньше отношение амплитуд боковых составляющих к амплитуде основной гармоники, тем меньше эксцентриситет ротора.

Таким образом, особенности спектра сигнала индукционного датчика в виде унтертонных составляющих и симметричных боковых составляющих основной частоты позволяют судить о степени идентичности лопаток и наличии биения ротора турбинного расходомера. Количественная связь между указанными отношениями и точностью изготовления лопаток и эксцентриситетом ротора может быть установлена экспериментально, например, на образцах сравнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для анализа динамических процессов в рабочих колесах турбомашин | 2017 |

|

RU2659428C1 |

| Устройство для определения технического состояния нагнетателя | 1989 |

|

SU1638595A1 |

| УЗЕЛ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ДЛЯ ИЗМЕРЕНИЯ ВИБРАЦИЙ, ДЕЙСТВУЮЩИХ НА ЛОПАТКУ ВО ВРЕМЯ ЕЕ ВРАЩЕНИЯ | 2014 |

|

RU2661990C2 |

| СПОСОБ ДИАГНОСТИКИ КОЛЕБАНИЙ РАБОЧЕГО КОЛЕСА ТУРБОМАШИНЫ | 2008 |

|

RU2374615C1 |

| СПОСОБ ДИАГНОСТИКИ РЕЗОНАНСНЫХ КОЛЕБАНИЙ ЛОПАТОК РАБОЧЕГО КОЛЕСА В СОСТАВЕ ОСЕВОЙ ТУРБОМАШИНЫ | 2011 |

|

RU2451279C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ РАБОЧИХ ЛОПАТОК ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2007 |

|

RU2332646C1 |

| Способ определения форм колебаний вращающихся колес турбомашин | 2018 |

|

RU2673950C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕРА АМПЛИТУД КОЛЕБАНИЙ БАНДАЖИРОВАННЫХ ЛОПАТОК ТУРБИНЫ ДИСКРЕТНО-ФАЗОВЫМ МЕТОДОМ | 1996 |

|

RU2143103C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЦЕЛОСТНОСТИ ЛОПАТОК РОТОРА ТУРБИНЫ | 1997 |

|

RU2131598C1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ МЕХАНИЧЕСКИХ РАЗРУШЕНИЙ ЛОПАТОК РОТОРА ТУРБИНЫ | 1998 |

|

RU2151390C1 |

Изобретение относится к технике измерения расхода и может быть использовано в приборостроении при изготовлении и эксплуатации турбинных расходомеров. Способ контроля геометрии ротора турбинного расходомера предполагает приведение ротора турбинного расходомера во вращение с постоянной скоростью, получение с помощью индукционного датчика, расположенного над траекторией движения периферийных торцов лопаток, электрического сигнала, представляющего собой последовательность знакопеременных импульсов, и определение параметров характеристики сигнала, связанной с вращением, в качестве которой используется спектр сигнала. Для оценки степени идентичности лопаток ротора определяют отношения амплитуд спектральных составляющих сигнала с частотами, равными n, 2n, 3n, …, (N-2)n, к амплитуде основной составляющей с частотой, равной Nn, где n - число оборотов ротора, N - число лопаток в роторе. Для оценки величины биения ротора определяют отношения амплитуд спектральных составляющих с частотами (N-1)n и (N+1)n к амплитуде основной составляющей. Технический результат - повышение информативности контроля за счет оценки степени идентичности лопаток ротора и величины его биения. 6 ил.

Способ контроля геометрии ротора турбинного расходомера, основанный на приведении ротора во вращение с постоянной скоростью, получении с помощью индукционного датчика, расположенного над траекторией движения периферийных торцов лопаток, электрического сигнала, представляющего собой последовательность знакопеременных импульсов, и определении характеристики сигнала, связанной с вращением, отличающийся тем, что, с целью повышения информативности контроля, в качестве вышеуказанной характеристики используют спектр сигнала, причем для оценки степени идентичности лопаток ротора определяют отношения амплитуд спектральных составляющих сигнала с частотами, равными n, 2n, 3n,…, (N-2)n, к амплитуде основной составляющей с частотой, равной Nn, где n - число оборотов ротора, N - число лопаток в роторе, при этом для оценки величины биения ротора определяют отношения амплитуд спектральных составляющих с частотами (N-1)n и (N+1)n к амплитуде основной составляющей.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ЭРОЗИОННОГО ИЗНОСА РАБОЧИХ ЛОПАТОК ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2020411C1 |

| Вихретоковый способ измерения зазора | 1990 |

|

SU1744439A1 |

| Устройство для измерения размеров вращающихся объектов | 1976 |

|

SU596823A1 |

| US 20150292857 A1, 15.10.2015 | |||

| JP 2002174512 A, 21.06.2002 | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ КРИВОЛИНЕЙНЫХ ПОВЕРХНОСТЕЙ | 1991 |

|

RU2025659C1 |

| Устройство для измерения деформаций турбинных лопаток | 1987 |

|

SU1487621A1 |

Даты

2023-11-27—Публикация

2023-05-30—Подача