Изобретение относится к разделению порошковых материалов на фракции и может быть использовано в металлургической, машиностроительной, химической и других отраслях промышленности, связанных с разделением твердых материалов с помощью газовых или воздушных потоков с целью получения порошкового материала с заданными гранулометрическим составом.

Известен способ гравитационного разделения частиц порошкового материала [Патент РФ №2092244 С1, МПК В03В 5/04, В03В 5/06, опубл. 10.10.1997 г.]. Способ гравитационного разделения частиц порошкового материала включает в себя загрузку жидкости и исходного материала на верхнюю часть наклонной рабочей поверхности, на которой размещены препятствия, создание потока пульпы на ней, разделение частиц исходного материала на фракции за счет направленного движения пульпы по рабочей поверхности с использованием продольного и поперечного движения самой поверхности, вывод полученных фракций, при этом разделение частиц исходного материала на фракции ведут в потоке пульпы с уменьшением скорости движения в продольном направлении путем использования для этого препятствий, расположенных по краям рабочей поверхности, и возрастанием скорости поперечного движения пульпы по мере ее приближения к нижнему краю, а вывод полученных фракций осуществляют через отверстия в препятствиях, расположенных по краям рабочей поверхности. Кроме того, в зависимости от крупности и минерального состава исходного материала изменяют количество загружаемой жидкости и исходного материала, угол наклона рабочей поверхности к горизонту, расположение, высоту, форму и длину препятствий, а также амплитуду, частоту и ускорение движения рабочей поверхности.

Недостатком указанного устройства является низкая эффективность процесса разделения ввиду высокой степени вероятности попадания частиц порошка незаданного размера в получаемую фракцию.

Также известно устройство для осуществления способа разделения разноразмерных порошков на фракции газовым потоком [SU 1160635 А1, МПК В07В 4/00, опубл. 07.06.1988 г., 4 с], включающий осуществление сепарации в последовательно соединенных посредством каналов для перемещения газа и частиц порошка N - колонн, где N - число фракций, подлежащих разделению, стабилизацию течения газового потока и процесса псевдоожижения частиц порошка посредством механизма стабилизации, состоящего из диафрагмы, перфорированной трубы и обводных каналов, вывод фракций из каждой зоны сепарации через штуцер. Данный способ принят за прототип.

Недостатком указанного способа является низкая точность разделения порошка на заданные фракции ввиду флуктуационных возрастаний давления газового потока при сепарации.

Техническим результатом изобретения является повышение эффективности процесса разделения разноразмерных порошковых материалов на заданные фракции газовым потоком за счет снижения за счет повышения точности получения необходимых фракций и снижения степени флуктуационных возрастаний давления газового потока при осуществлении сепарации.

Технический результат достигается тем, что способ разделения разноразмерных порошков на фракции газовым потоком основан на сепарации порошка газовым потоком, включает в себя осуществление сепарации в N - сепараторах, последовательно соединенных посредством каналов для перемещения газа и частиц порошка, где N - число фракций, подлежащих разделению, стабилизацию течения газового потока и процесса псевдоожижения частиц порошка посредством механизма стабилизации, состоящего из диафрагмы, перфорированной трубы и обводных каналов, вывод фракции из каждого сепаратора через штуцер, кроме того измеряют объем каждой полученной фракции и оценивают соотношение фракций в составе порошка, при этом осуществляют регулирование площади сечения штуцера каждого сепаратора посредством реверсивного двигателя, взаимодействующего с диафрагмой механизма стабилизации, причем линейные размеры сечения штуцера N-го сепаратора равны заданному размеру N-ой фракции внутри каждого сепаратора, а обводные каналы выполняют регулируемыми с помощью модуля управления обводными каналами.

Сущность способ разделения разноразмерных порошков на фракции газовым потоком заключается в том, что измеряют объем каждой полученной фракции и оценивают соотношение фракций в составе порошка, при этом осуществляют регулирование площади сечения штуцера каждого сепаратора посредством реверсивного двигателя, взаимодействующего с диафрагмой механизма стабилизации, причем линейные размеры сечения штуцера N-го сепаратора равны заданному размеру N-ой фракции внутри каждого сепаратора, а обводные каналы выполняют регулируемыми с помощью модуля управления обводными каналами.

В процессе разделения разноразмерного порошка газовым потоком возникают нестабильные флуктуационные возрастания давления при осуществлении сепарации, т.е. увеличивается скорость входящего газа в сепаратор, что вызывает частиц размером больше расчетного. Снижение степени флуктуационных возрастаний давления газового потока при осуществлении сепарации в данном способе осуществляется при помощи регулируемых обводных каналов. При возникновении поршнеобразного движения псевдоожижаемого порошкового материала сжатый газ по обводным каналам выводится в свободный объем сепаратора, что предотвращает проброс порошка и резкое изменение давления. Периодичность вывода газа в обводные каналы, в зависимости от параметров разделяемого порошка, задается с помощью модуля управления по заданному алгоритму, например, используя метод расчета псевдоожиженных слоев [Разинов А.И. Процессы и аппараты химической технологии / А.И. Разинов, А.В. Клинов, Г.С.Дьяконов // Казань: КНИГУ, 2017. - 860 с]. Таким образом, ввиду стабилизации процесса флуктуационные возрастания давления при осуществлении сепарации, повышается эффективность процесса разделения, следовательно, точность разделения порошковых частиц на фракции повышается.

Так, с целью повышения точности получения порошков заданной фракции в предлагаемом способе используется штуцер с регулируемой площадью сечения, через который происходит вывод фракций порошка. Линейные размеры сечения штуцера N-ого сепаратора, задаются размерами N-ой фракции, поэтому вероятность попадания частиц в N-ый сепаратор незаданного размера весьма невелика, и, следовательно, точность получения порошков заданной фракции возрастает.

С целью подтверждения эффективности способа разделения разноразмерных порошков на фракции в конце процесса разделения измеряют объем каждой фракции в каждой зоне сепарации и оценивают соотношение фракций в составе порошка, например, используя метод волюмометра Скотта согласно ГОСТ 19440-94.

Кроме того, в изобретении, с целью повышения точности разделения порошковых частиц на фракции за счет снижения вероятности попадания в i-й сепаратор частиц большего размера, реализуется процесс стабилизации газового потока посредством механизма стабилизации и штуцером с регулируемой площадью сечения, которые перераспределяют объем газового потока, что приводит к образованию области стабилизирующего течения газа перед штуцером, следовательно, если частица с размером, превышающим расчетный, попадет в область стабилизированного течения, то ее движение приостанавливается, так как скорость газа в этой области меньше, чем под ней, и недостаточна для переноса частицы из зоны сепарации. Тем самым обеспечивается повышение точности разделения порошковых частиц на фракции.

Этим достигается указанный в изобретении технический результат.

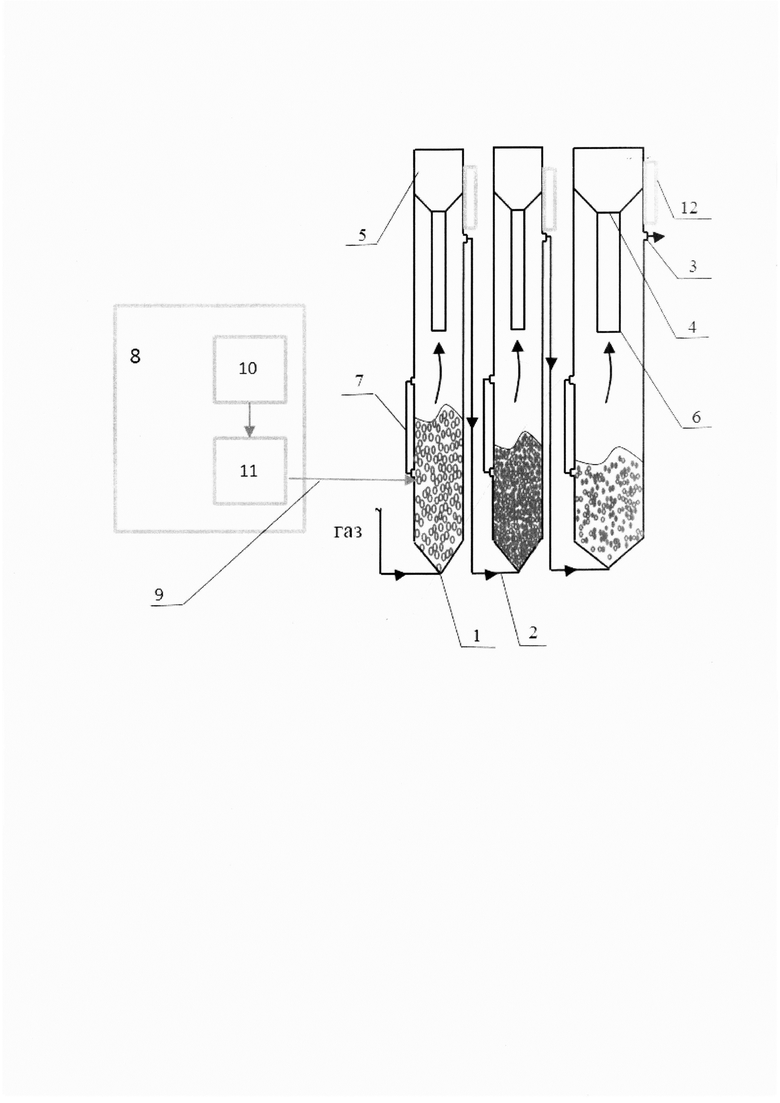

Изобретение поясняется фигурой, на которой обозначено устройство для разделения разноразмерных порошков на фракции газовым потоком, реализующее данный способ:

1 - сепараторы, 2 - каналы, 3 - штуцер, 4 - механизм стабилизации, 5 - диафрагма, 6 - перфорированная труба, 7 - обводные каналы, 8 - модуль управления, 9 - каналы связи, 10 - блок расчета, 11 - блок управления, 12 - реверсивный двигатель.

Назначение элементов, приведенных на фигуре, следует из их названия.

Разноразмерный порошок загружают в сепаратор 1 и подают газ. Затем частицы порошка под действием газового потока начинают разделяться через каналы 2 и накапливаться в объемах сепараторов 1, при этом размер порошковых частиц будет зависеть от задаваемого давления и скорости газа. В процессе разделения разноразмерных частиц порошка происходит стабилизация течения газового потока и процесса псевдоожижения порошковых частиц посредством механизма стабилизации 4, за счет работы диафрагмы 5 и перфорированной трубы 6. Механизм стабилизации 4 соединяет рабочий объем сепараторов 1, и демпферный объем, находящийся в и над перфорированной трубой 6 в диафрагме 5. При флуктуационном возрастании давления поток выходящего газа распределяется между демпферным объемом элементов механизма стабилизации 4 и штуцером 3. Такое перераспределение газового потока приводит к образованию области стабилизирующего течения газа, исключая тем самым возможные пробросы порошковых частиц, и повышая тем самым эффективность процесса их разделения на фракции. Частицы порошка, обладающие необходимым фракционным размером, по каналам 2 перемещаются в сепараторы 1 посредством штуцера 3 с регулируемой площадью сечения и реверсивного двигателя 12. Линейные размеры сечения штуцера 3 задаются размерами N-ой фракции, поэтому в ходе процесса разделения вероятность попадания частиц в N-ый сепаратор незаданного размера весьма невелика, и, следовательно, эффективность процесса получения порошков с заданной фракции возрастает. В итоге, когда все разноразмерные частицы порошка разделяются по сепараторам 1, газ выключают и выгружают выделенные фракции. По итогу разделения разно-фракционного порошка измеряют объем каждой полученной фракции и оценивают соотношение фракций в составе порошка.

В ходе разделения порошков на заданные фракции обеспечивается процесс стабилизации псевдоожижения разделяемых частиц за счет работы регулируемых обводных каналов 7, установленных на сепараторах 1. С целью предотвращения поршнеобразного движения частиц псевдоожижаемого порошкового материала сжатый газ по обводным каналам 7 выводится в свободный объем сепараторов 1, что предотвращает проброс порошка и резкое изменение давления газового потока. Периодичность вывода газа в обводные каналы 7, в зависимости от параметров разделяемого порошка, задается посредством элементов модуля управления 8. Информация по загруженному разноразмерному порошку в устройство и технологическим параметрам задаваемого газового потока вносится на блок расчета 10, который производит необходимые расчеты и через каналы связи 9 передает сгенерированную информацию на блок управления 11, который, используя полученные данные управляет процессом работы обводных каналов 7.

Таким образом достигается повышение эффективности процесса разделения разноразмерных порошковых материалов на заданные фракции газовым потоком за счет снижения за счет повышения точности получения необходимых фракций и снижения степени флуктуационных возрастаний давления газового потока при осуществлении сепарации.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ РАЗНОРАЗМЕРНЫХ ПОРОШКОВ НА ФРАКЦИИ | 2022 |

|

RU2802201C1 |

| Устройство для разделения порошка на фракции | 1983 |

|

SU1160635A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ НЕФТИ, СОДЕРЖАЩЕЙ МЕХАНИЧЕСКИЕ ПРИМЕСИ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2560470C2 |

| Комплекс для получения наночастиц оксидов металлов путем электрического взрыва проволоки | 2022 |

|

RU2797467C1 |

| РОТОРНО-ВИХРЕВАЯ МЕЛЬНИЦА И ЕЕ РАБОЧИЙ ОРГАН | 2016 |

|

RU2626721C1 |

| Установка для получения гранул из растворов, пульп или расплавов | 1972 |

|

SU515523A1 |

| Устройство и способ для получения порошковых материалов на основе нано- и микрочастиц путем электрического взрыва проволоки | 2017 |

|

RU2675188C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ И КЛАССИФИКАЦИИ ПОРОШКОВ | 1991 |

|

RU2005564C1 |

| Многоступенчатый циклонный сепаратор | 1988 |

|

SU1650263A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА НИТРИДА КРЕМНИЯ | 2013 |

|

RU2541058C1 |

Предложенное изобретение относится к области порошковой технологии и может быть использовано в металлургической, машиностроительной, химической и других отраслях промышленности, связанных с разделением твердых материалов с помощью газовых или воздушных потоков. Способ разделения разноразмерных порошков на фракции газовым потоком, основанный на сепарации порошка газовым потоком включает осуществление сепарации в N-сепараторах, последовательно соединенных посредством каналов для перемещения газа и частиц порошка, где N - число фракций, подлежащих разделению, стабилизацию течения газового потока и процесса псевдоожижения частиц порошка посредством механизма стабилизации, состоящего из диафрагмы, перфорированной трубы и обводных каналов, вывод фракции из каждого сепаратора через штуцер. Измеряют объем каждой полученной фракции и оценивают соотношение фракций в составе порошка. Осуществляют регулирование площади сечения штуцера каждого сепаратора посредством реверсивного двигателя, взаимодействующего с диафрагмой механизма стабилизации. Линейные размеры сечения штуцера N-го сепаратора равны заданному размеру N-ой фракции внутри каждого сепаратора, а обводные каналы выполняют регулируемыми с помощью модуля управления обводными каналами. Технический результат - повышение точности разделения порошковых материалов на заданные фракции. 1 ил.

Способ разделения разноразмерных порошков на фракции газовым потоком, основанный на сепарации порошка газовым потоком, включающий осуществление сепарации в N-сепараторах, последовательно соединенных посредством каналов для перемещения газа и частиц порошка, где N - число фракций, подлежащих разделению, стабилизацию течения газового потока и процесса псевдоожижения частиц порошка посредством механизма стабилизации, состоящего из диафрагмы, перфорированной трубы и обводных каналов, вывод фракции из каждого сепаратора через штуцер, отличающийся тем, что измеряют объем каждой полученной фракции и оценивают соотношение фракций в составе порошка, при этом осуществляют регулирование площади сечения штуцера каждого сепаратора посредством реверсивного двигателя, взаимодействующего с диафрагмой механизма стабилизации, причем линейные размеры сечения штуцера N-го сепаратора равны заданному размеру N-ой фракции внутри каждого сепаратора, а обводные каналы выполняют регулируемыми с помощью модуля управления обводными каналами.

| Устройство для разделения порошка на фракции | 1983 |

|

SU1160635A1 |

| УСТРОЙСТВО УЛЬТРАЗВУКОВОГО ДИСПЕРГИРОВАНИЯ | 2018 |

|

RU2690474C1 |

| Способ разделения порошка по крупности | 1984 |

|

SU1217494A1 |

| Способ разделения порошка на фракции | 1987 |

|

SU1526845A1 |

| Пневматический многоколонный классификатор | 1984 |

|

SU1265002A1 |

| Уловитель тяжелых примесей из волокнистых материалов | 1989 |

|

SU1703205A1 |

| Устройство для включения телефонов-автоматов в коммутаторы системы центральной батареи | 1925 |

|

SU2215A1 |

Авторы

Даты

2023-11-28—Публикация

2022-11-07—Подача