Изобретение относится к области ироизводства гранулированных минеральны.х удобрений в аппаратах с псевдоожиженным слоем.

Извест} а установка для получения гранул из растворов, нульп или расплавов, содержащая гранулятор кипящего слоя с патрубками для ввода и вывода газа, газораспределительной решеткой и форсункой для ввода обрабатываемого материала, многосекционный сепаратор кипящего слоя с патрубками для ввода газа и отвода смеси газа с мелкой фракцией гранул, течку для подачи гранул из гранулятора в сепаратор и течку для отвода гранул из сепаратора. Установки для гранулирования с внещней сепарационной выгрузкой продукта содержат циклоны для улавливания отсепарировапных мелких фракций гранул из газового потока и транспортирующие устройства для возврата мелких фракций гранул на повторную обработку.

Известпые установки не обеспечивают получения гранул узкого фракционного состава и равномерного распределения в слое возвращаемых мелких фракций гранул. Кроме того, они сложны по конструкции.

С целью иолучепия гранул узкого фракционного состава и упрощения установки патрубки для отвода смеси газа с мелкой фракцией гранул из отдельных секций сепаратора объединены в общий коллектор, выполненный

в виде иоследоватгльно установленных эжекторов и снабжен)Ш1Й соплом для дополнительного ввода газа.

Конструктивной особенностью предложенной установки является также и то, что коллектор подключен к гранулятор над рещеткой.

Такая конструкция установки позволяет создавать к секциях сепаратора различное (возрастаюндее по секциям) разрежецие, которое в сочетании с разлпчными гидродинамическими режимами в секциях обеспечивает иоследовательн)ю (по секц1 ям) тонкую сепарацию с HOBepxtiOCTH псевдоожиженного слоя гранул увеличивающейся крупности. При этом достигается высокая четкость разделения продукта и получение гранул узкого фракционного состава на выходе из сепаратора.

Благодаря тому, что коллектор подключен к гранулятору над рещеткой, осуществляется одновременно и пневматический возврат из сепаратора в гранулятор мелких фракций гранул на повторную обработку и струйный ввод смеси газа с мелкой фракцией гранул непосредственно в псевдоожиженный слой гранулятора. Это. вследствие прон1 кновення струи в слой и возникновения организованной циркуляции частиц между струей и слоем, обеспечивает равномерное распределение в слое возвращаемых мелких фракци грапул.

Таким образом, в установке создан замкнутый цикл дг ижения нетоварных мелкнх фракций гранул. При это.ч сам коллоггор выно.тпяет функции трансцортирующего устройства, отиадает надобность в донолиительном циклоне.

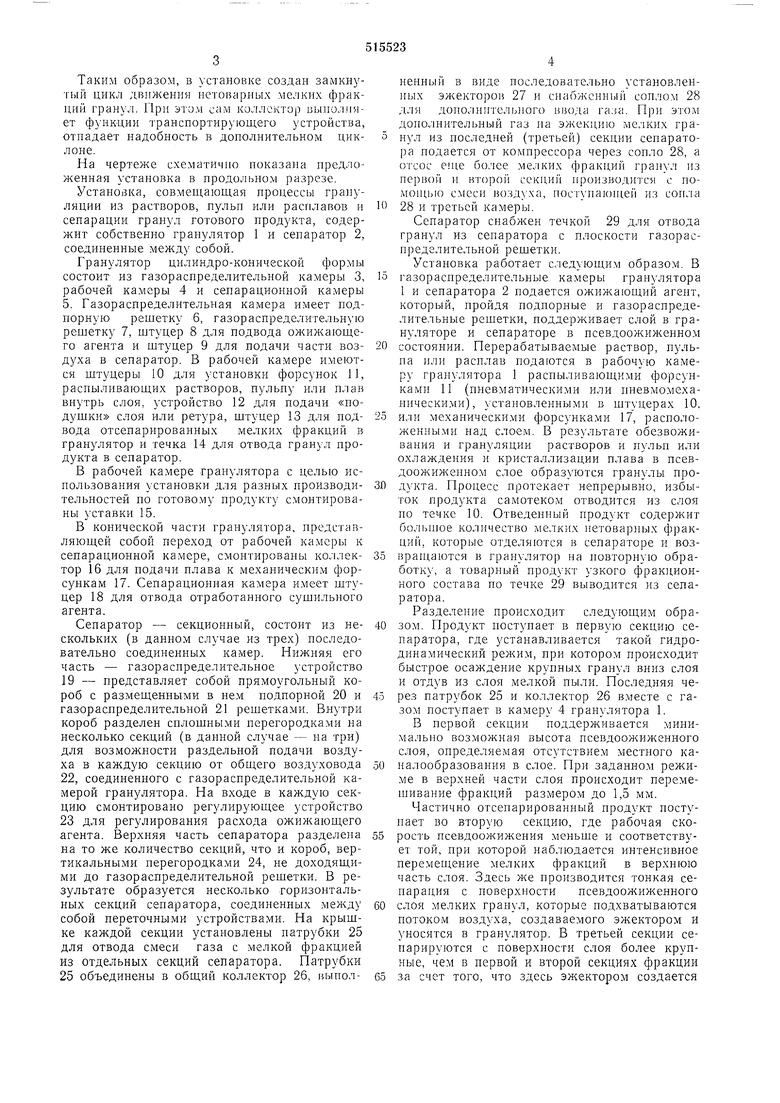

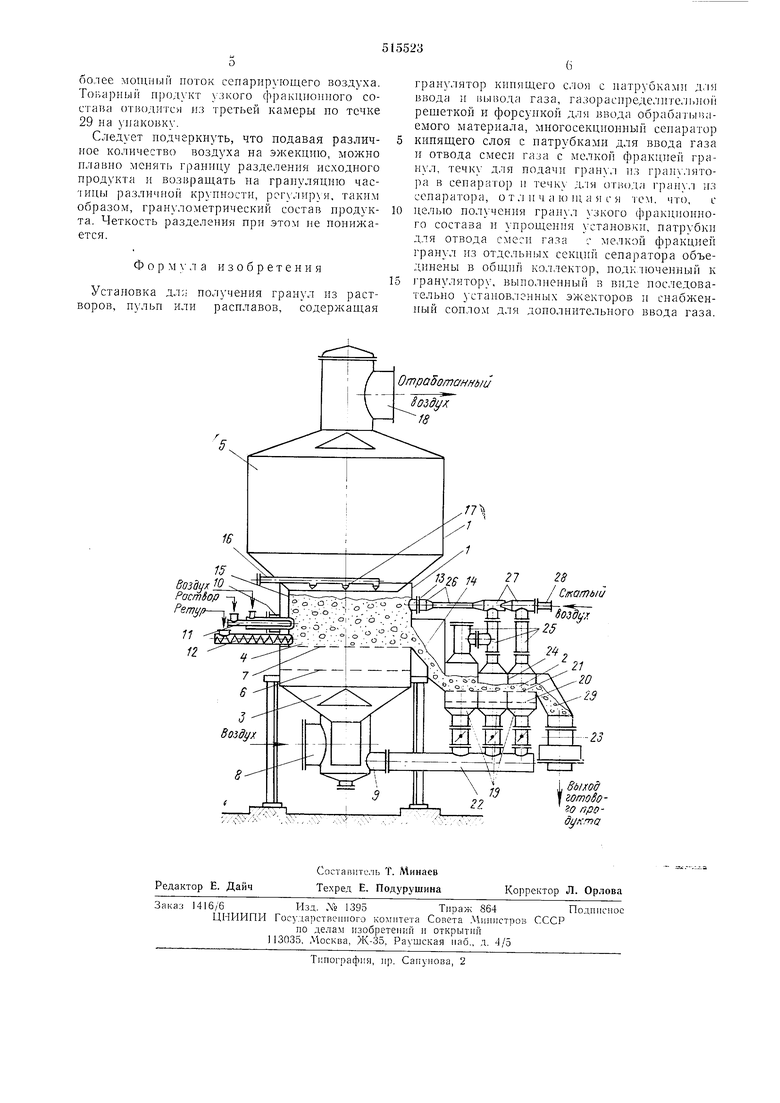

На чертеже схематично ноказана нредложенная установка в цродольном разрезе.

Установка, совмещающая нроцессы грануляции из растворов, цульн или расплавов и сепарации гранул готового нродукта, содержит собственно гранулятор 1 ц сенаратор 2, соединенные между собой.

Гранулятор цилиндро-конической формы состоит из газораснределительной камеры 3, рабочей камеры 4 и сецарационной камеры 5. Газорасцределительная камера имеет нодцорную решетку 6, газораспределительную решетку 7, штуцер 8 для цодвода ожижающего агента и штуцер 9 для нодачи части воздуха в сепаратор. В рабочей камере имеются штуцеры 10 для установки форсунок 11, распыливающих растворов, пульпу или плав внутрь слоя, устройство 12 для подачи «подушки слоя или ретура, штуцер 13 для подвода отсепарироваиных мелких фракций в гранулятор и течка 14 для отвода гранул продукта в сепаратор.

В рабочей камере гранулятора с целью использования установки для разных производительпостей по готовому продукту смонтированы уставки 15.

В конической части гранулятора, представляющей собой переход от рабочей камеры к сецарационной камере, смонтированы коллектор 16 для подачи плава к механическим форсункам 17. Сепарационная камера имеет штуцер 18 для отвода отработанного сушильного агента.

Сепаратор - секционный, состоит из нескольких (в данном случае из трех) последовательно соединенных камер. Нижняя его часть - газораспределительное устройство 19 - представляет собой прямоугольный короб с размещенными в нем подпорной 20 и газораспределительной 21 решетками. Внутри короб разделен сплошными перегородками на несколько секций (в данной случае - на три) для возможности раздельной подачи воздуха в каждую секцию от общего воздуховода 22, соединенного с газораспределительной камерой гранулятора. На входе в каждую секцию смонтировано регулирующее устройство 23 для регулирования расхода ожижающего агента. Верхняя часть сепаратора разделена на то же количество секций, что и короб, вертикальными перегородками 24, не доходящими до газораспределительной решетки. В результате образуется несколько горизонтальных секций сепаратора, соединенных между собой переточными устройствами. На крышке каждой секции установлены патрубки 25 для отвода смеси газа с мелкой фракцией из отдельных секций сепаратора. Патрубки 25 объединены в общий коллектор 26, выполненный в виде последовательно установленных эжекторов 27 и снабженный соплом 28 для доиолиитель 1ого ввода газа. При этом доиолнительный газ па эжекцию мелких гранул из последней (третьей) секции сепаратора подается от компрессора через сопло 28, а отсос более мелких фракций гранул из первой и второй секций производится с помои1,ь1О смеси воздуха, поступа101цей из con.ia

28 и третьей камеры.

Сепаратор снабжен течкой 29 для отвода гранул из сепаратора с плоскости газораспределительной решетки. Установка работает следующим образом. В

газораспределительные камеры гранулятора 1 и сепаратора 2 подается ожижаюпдий агент, который, пройдя подпорные и газораспределительные решетки, поддерживает слой в грануляторе и сепараторе в псевдоожиженном

состоянии. Перерабатываемые раствор, пульпа пли расплав подаются в рабочую камеру граиулятора 1 распыливающими форсунками 11 (пневматическими или ппевмомехапическими), установленными в штуцерах 10,

или мехапическими форсунками 17, расположенными пад слоем. В результате обезвоживания и грануляции растворов и пульп или охлаждения и кристаллизации плава в псевдоожижеином слое образуются гранулы продукта. Процесс протекает непрерывно, избыток продукта самотеком отводится из слоя по течке 10. Отведенный продукт содержит больиюе количество мелких нетоварных фракций, которые отделяются в сепараторе и возвраи,аются в гранулятор на повторную обработку, а товарный продукт узкого фракционного состава по течке 29 выводится из сепаратора. Разделение происходит следующим образом. Продукт поступает в первую секцию сепаратора, где устанавливается такой гидродинамический режим, нри котором происходит быстрое осаждение крупных гранул вниз слоя и отдув из слоя мелкой пыли. Последняя через патрубок 25 и коллектор 26 в.месте с газом поступает в камеру 4 гранулятора 1.

В первой секции поддерживается минимально возможная высота исевдоожиженного слоя, определяемая отсутствием местного каналообразования в слое. При заданном режиме в верхней части слоя происходит перемешивание фракций размером до 1,5 мм.

Частично отсепарированный продукт поступает во вторую секцию, где рабочая скорость псевдоожижения меньше и соответствуei той, при которой наблюдается интенсивное перемещение мелких фракций в верхнюю часть слоя. Здесь же производится тонкая сепарация с поверхности псевдоожиженного

слоя мелких грапул, которые подхватываются потоком воздуха, создаваемого эжектором и уносятся в гранулятор. В третьей секции сепарируются с поверхпости слоя более крупные, чем в первой и второй секциях фракции

за счет того, что здесь эжектором создается

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения гранулированных материалов | 1979 |

|

SU860854A1 |

| СПОСОБ СУШКИ РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ С ПОЛУЧЕНИЕМ ГРАНУЛИРОВАННОГО ПРОДУКТА И УСТАНОВКА ДЛЯ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2093766C1 |

| Способ получения гранулированных сложных минеральных удобрений | 1983 |

|

SU1153971A1 |

| Линия для получения агломерированных молочных продуктов | 1990 |

|

SU1741716A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ АЗОТНЫХ УДОБРЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2163901C1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ ПРОДУКТОВ Б КИНЯЩЕМ СЛОЕ | 1973 |

|

SU392964A1 |

| Установка для гранулирования материалов | 1980 |

|

SU889082A1 |

| Установка для производства гранулированной микробной биомассы | 1990 |

|

SU1738222A1 |

| Способ получения гранулированного продукта из растворов, суспензий и плавов | 1975 |

|

SU667225A1 |

| Установка для сушки растворов в кипящем слое | 1981 |

|

SU1017893A1 |

Авторы

Даты

1976-05-30—Публикация

1972-09-26—Подача