Область техники

Изобретение относится к области получения тонких никель-кобальт-оксидных покрытий, обладающих электрохимическими свойствами, на поверхности электропроводящей и прозрачной подложки методом молекулярного наслаивания.

Уровень техники

Современные электрохромные устройства (ЭХУ), основанные на явлении электрохромизма, суть которого заключается в обратимом изменении оптических свойств материала в ходе проведения окислительно-восстановительных реакций (ОВР) при подаче напряжения, имеют свои ограничения по времени оптической модуляции и стабильности работы. Тем не менее подобного рода устройства заняли свою нишу среди других модуляционных устройств, например, в сфере умных стекол.

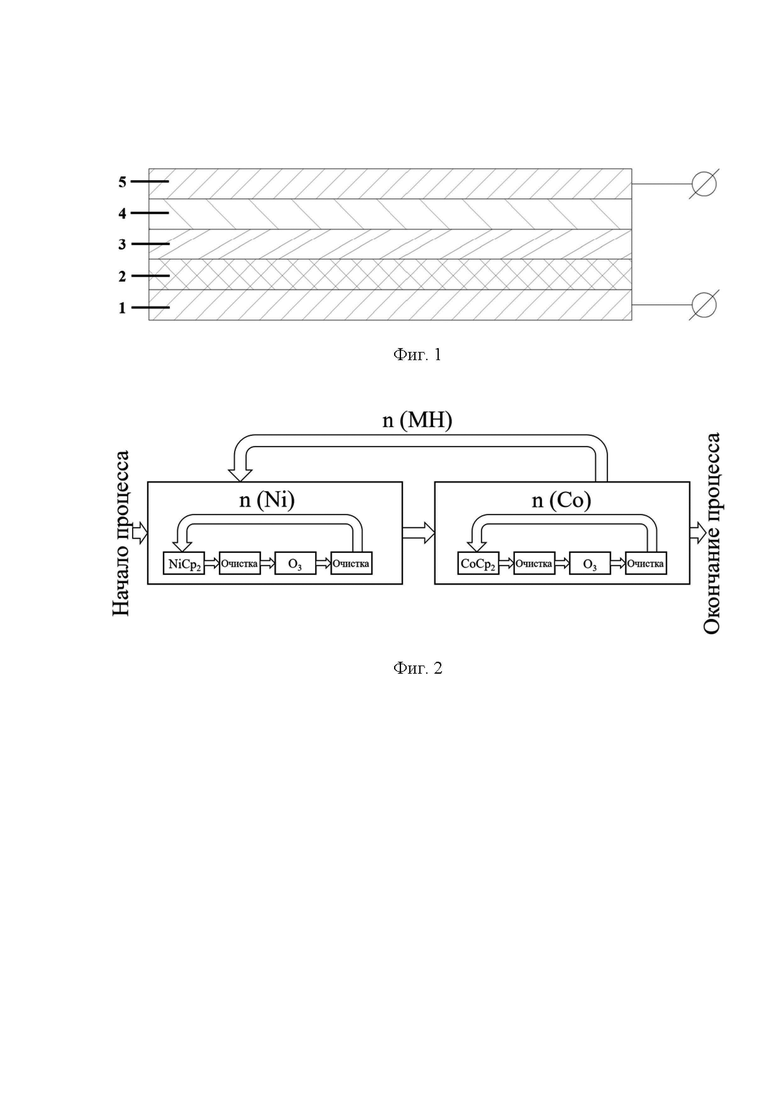

Обычно ЭХУ образованы слоистыми структурами, в которые входит пять слоев (фиг. 1): два прозрачных электрода (1 и 5), электрохромный слой (2), слой электролита (3) и слой хранения ионов (4). Прозрачные электроды необходимы для организации электронной проводимости в системе, электрохромный слой является материалом, изменяющим свои оптические свойства в ходе проведения ОВР, электролит обеспечивает ионную проводимость в системе, а слой хранения ионов накапливает ионы в отсутствии электрического сигнала.

Улучшение модуляционных характеристик системы может быть осуществлено за счет модифицирования составляющих данного устройства, в частности его слоев. Перспективным направлением развития электрохромных устройств является применение тонких покрытий в качестве электрохромных материалов (ЭХМ), нанесение подобных покрытий позволяет не только сохранить цветовую идентичность и исходную светопропускную способность электрода в неактивном состоянии, но и понизить время отклика оптической модуляции при подаче напряжения по сравнению с объемным электрохромным материалом.

Для получения тонких покрытий на поверхности проводящей подложки предполагается использование метода молекулярного наслаивания (МН). Сущность предлагаемого метода заключается в проведении циклической обработки поверхности подложки парами реагентов, в ходе проведения процесса пары реагентов химически взаимодействуют с функциональными группами поверхности, тем самым образуя прочные химические связи между подложкой и синтезируемым покрытием. Цикличность процесса заключается в чередующейся обработке поверхности парами двух и более типов реагентов с обязательной продувкой поверхности подложки и воздушного объема вблизи нее между ними инертным газом. Одним циклом МН можно назвать единичную реализацию последовательной обработки всеми планируемыми парами поверхности подложки. Из-за ограниченного количества функциональных групп на поверхности подложки реализуемые химические реакции являются саморегулирующимися, соответственно за один цикл МН может прирасти определенная системой реагентов и параметрами синтеза толщина покрытия.

Метод молекулярного наслаивания по сравнению с другими методами получения пленок позволяет реализовывать процесс при низких температурах синтеза, что в большинстве случаев способствует сохранению кристаллических и других параметров исходной подложки. Цикличность процесса и реализация саморегулирующихся реакций позволяет производить прецизионный контроль осаждаемой толщины покрытия, теоретически, вплоть до одного химического монослоя. Проведение химической реакции на поверхности подложки, а не в объеме реактора, позволяет добиться максимальной повторяемости исходного рельефа подложки вне зависимости от наличия пор и других труднодоступных объектов поверхности твердого материала.

Из уровня техники известно электрохромное окно, содержащее интерфейсный слой между слоями электрохромного материала и электрода [Патент KR20170026812A от 09.03.2017].

Предложенная к рассмотрению технология заключается в получении буферного слоя на поверхности первого электрода в электрохромном устройстве методом молекулярного наслаивания, в последствии на данный буферный слой наносится электрохромный материал. В качестве материала буферного слоя могут выступать оксид алюминия (Al2O3), фторид лития (LiF), трис-(8-гидроксихинолин) алюминий (Alq3), оксид титана (TiO2), оксид цинка (ZnO), оксид гафния (HfO2) и метиловый эфир фенил-C61-масляной кислоты (PCBM). Толщина буферного слоя составляет от 0,05 до 5 нм, синтез буферного слоя происходит в следствии проведения от 1 до 45 циклом МН.

Недостаток данной технологии заключается в том, что авторы предлагают использовать в качестве буферного слоя оксиды металлов, которые в большинстве случаев являются диэлектрическими материалами, поэтому важно установить диапазон оптимальных толщин буферного слоя для каждого конкретного оксида, т. к. диэлектрические способности отдельных материалов разняться, а в контакте (электрод)-(электрохромный слой) важна электронная проводимость. Другим недостатком, связанным с выбором материалов буферного слоя, является то, что авторы предлагаю получать буферные слои, состоящие из Alq3 и PCBM, методом молекулярного наслаивания, что если не является невозможным, то является кране сложным и не рациональным процессом, т. к. подобного состава слои приоритетно синтезируются иными методами создания тонких покрытий. Другим недостатком данной технологии является отсутствие какой-либо информации о параметрах синтеза, которые критически важны при проведении процессов молекулярного наслаивания, в примерах авторами упоминается создание слоев из оксида алюминия с постоянной роста последнего в 0,12 нм/цикл, которая реализуется при конкретных температурах подложки и временах напуска и продувки реагентов. Проведение процесса МН вне диапазона рабочих параметров обычно приводит к потере достоинств, характерных для метода МН, покрытий.

Из уровня техники известно электрохромное устройство, получаемое методом молекулярного наслаивания, и способ его изготовления [Патент KR 102483695 B1 от 02.01.2023].

Предложенная к рассмотрению технология заключается в синтезе дополнительных слоев внедрения водорода, буферных и барьерных слоев ЭХУ. В качестве электролита ЭХУ используется твердый электролит на основе оксида тантала (Ta2O5), покрытый с двух сторон слоями внедрения водорода на основе твердых электролитов H2P и лития (Li). В качестве литийсодержащих твердых электролитов могут выступать материалы со структурами LiPON, NASICON, перовскита и граната. Слои внедрения водорода создаются посредством метода молекулярного наслаивания. Толщина твердого электролита из оксида тантала составляет от 10 до 100 нм, толщина слоев внедрения водорода - от 1 до 30 нм. Предполагается создание буферного слоя между слоем хранения ионов и слоем внедрения водорода, также возможно добавление буферного слоя между слоем электрохромного материала и слоем внедрения водорода. Буферный слой может включать в себя оксиды металлов и литийсодержащий твердый электролит. В качестве оксидов металлов могут выступать оксид цинка (ZnO), оксид олова (SnOx), оксид тантала (Ta2O5) и смешанный оксид цинка-олова. В качестве литийсодержащих твердых электролитов могут выступать материалы со структурами LiPON, NASICON, перовскита и граната. Толщина предложенного буферного слоя составляет от 1 до 10 нм. Предполагается создание барьерных слоев методом молекулярного наслаивания между первым электродом и электрохромным слоем и между вторым электродом и внешней средой. Барьерный слой между первым электродом и электрохромным слоем может состоять из оксида цинка, легированного алюминием (AZO) или галлием (GZO), оксида индия-олова (ITO) и оксида индия-цинка. Барьерный слой между вторым электродом и внешней средой может состоять из оксида алюминия (Al2O3), оксида кремния (SiO2), оксинитрида кремния (SiONx) и оксида титана (TiO2).

Недостатком данной технологии является создание авторами слоев внедрения водорода из кристаллических структур, а именно LiPON, NASICON, перовскита или граната, на основе твердого электролита, содержащего литий, методом молекулярного наслаивания. Слои, получаемые методом молекулярного наслаивания в диапазоне толщин, предлагаемым авторами, от 1 до 30 нм в большинстве случаев являются аморфными. Для получения конкретной кристаллической структуры слоя в последствии необходима дополнительная термическая обработка слоев ЭХУ, в результате которой может происходить диффузия элементов одного слоя ЭХУ в другой. Проведение процесса МН вне диапазона рабочих параметров обычно приводит к потере равномерности по толщине покрытия на поверхности подложки и увеличению материалоемкости процесса за счет необходимости проведения большего количества циклов процесса.

Из уровня техники известно гибкое электрохромное устройство и метод его создания [Патент CN 112987435 A от 18.06.2021].

Предложенная к рассмотрению технология заключается в создании гибкого электрохромного устройства, включающего в себя квазитвердый электролит и дополнительные барьерные слои на его границах с электрохромным слоем и слоем хранения ионов. Квазитвердый электролит состоит из смоляной матрицы, пластификатора и литиевой соли. В качестве барьерных слоев могут выступать оксид алюминия (Al2O3), оксид циркония (ZrO2), оксид кремния (SiO2) и нитрид кремния (Si3N4) толщиной от 1 до 20 нм, полученные методом молекулярного наслаивания.

Недостатком данной технологии является невозможность, на основе указанных параметров, получения равномерных барьерных слоев с заданной толщиной. Например, температура синтеза, указанная авторами, составляет от 60 до 90 °С. Для большинства систем, получаемых методом МН, температура синтеза от 60 до 90 °С является спорной, т. к. в данном диапазоне обычно реализуются либо паразитическая реакция конденсации реагентов, либо тепловой энергии в системе не хватает для полного замещения исходных функциональных групп матрицы. Также при температуре 90 °С и ниже на поверхности подложки остаются сорбированные молекулы воды, которые экранируют функциональные группы поверхности, из-за взаимодействия реагентов с сорбированной на поверхности водой происходит нарушение адгезионных свойств получаемых покрытий, что ведет к их возможному отслаиванию от подложки. Другим недостатком является реализация процесса МН на полимерной матрице, в ходе синтеза покрытия на полимерной матрице покрытие синтезируется не только она поверхности, но и в объеме матрицы, т. е. происходит процесс ее легирования.

Наиболее близкой к предлагаемому техническому решению является технология получения электрохромного и прозрачного светоизлучающего устройства отображения [Патент CN 117192856 A от 08.12.2023].

Предложенная к рассмотрению технология заключается в создании прозрачного светоизлучающего электрохромного устройства отображения, состоящего из: прозрачной проводящей подложки, электрохромного слоя, слоя электролита, двух прозрачных задних электрода, прозрачной задней подложки, двух запасных электродов, слоя электронной проводимости, светоизлучающего (люминесцентного) слоя, слоя дырочной проводимости и электрода цепи управления. Электрохромный, электролитный и прозрачный слои синтезированы на поверхности прозрачной проводящей подложки методом молекулярного наслаивания. В качестве прозрачной проводящей подложки может использоваться оксид индия-олова (In2O3-SnO2); в качестве электрохромного слоя - оксид вольфрама (WOx), либо оксид никеля (NiO), либо оксид титана (TiO2); в качестве слоя электролита - карбонат лития (Li2CO3), либо фосфат лития (Li3PO4); в качестве прозрачного заднего электрода - металлический алюминия (Al), либо металлическая медь (Cu), либо оксид индия-олова (In2O3-SnO2), либо металлическое золото (Au); в качестве слоя электронной проводимости - оксид титана (TiO2), либо оксид селена (SeO2), либо оксид цинка (ZnO); в качестве светоизлучающего (люминесцентного) слоя - сульфид цинка, легированный марганцем (ZnS:Mn), либо сульфид цинка, легированный тербием (ZnS:Tb); в качестве слоя дырочной проводимости - оксид алюминия (Al2O3), либо оксид титана (TiO2), либо оксид циркония (ZrO2).

Электрохромный слой синтезируется на поверхности прозрачной проводящей подложки методом молекулярного наслаивания. Процесс реализуется при 150 °С: подается органический реагент при давлении от 133 до 400 Па; после протекания адсорбции происходит продувка азотом (N2) и добавление водяных паров при давлении от 200 до 333 Па; после завершения реакции с органическим реагентом образуется электрохромный слой толщиной от 1 до 10 нм. Слой электролита синтезируется из органических реагентов, в состав которых входят атомы лития, при температуре 120 °С: подается органический реагент при давлении от 267 до 400 Па; после протекания адсорбции происходит продувка азотом (N2) и добавление водяных паров и углекислого газа при давлении от 333 до 467 Па; после завершения реакции с органическим реагентом образуется слой электролита толщиной от 10 до 30 нм. Прозрачный задний электрод синтезируется при температуре 25 °С: подается органический реагент при давлении от 400 до 533 Па; после протекания адсорбции происходит продувка азотом (N2); после очистки газообразный водород (H2) используется для восстановительной реакции давление устанавливается от 467 до 600 Па; после завершения реакции с органическим реагентом образуется прозрачный задний электрод толщиной от 10 до 50 нм.

Прозрачный задний электрод синтезируется на поверхности прозрачной задней подложки методом молекулярного наслаивания. Перед синтезом на поверхность наносится маска. Процесс МН реализуется при 150 °С: подается органический реагент при давлении от 200 до 733 Па; после протекания адсорбции происходит продувка азотом (N2) и добавление водяных паров при давлении от 400 до 800 Па; после завершения реакции с органическим реагентом образуется прозрачный задний электрод толщиной от 10 до 50 нм. Перед синтезом слоя электронной проводимости маска предыдущего слоя удаляется и наносится новая, подходящая для слоя электронной проводимости. Слой электронной проводимости синтезируется методом МН при температуре 150 °С: подается органический реагент при давлении от 133 до 333 Па; после протекания адсорбции происходит продувка азотом (N2) и добавление водяных паров при давлении от 333 до 467 Па; после завершения реакции с органическим реагентом образуется слой электронной проводимости толщиной от 30 до 100 нм. Перед синтезом светоизлучающего слоя маска предыдущего слоя удаляется и наносится новая, подходящая для светоизлучающего слоя. Светоизлучающий слой синтезируется методом МН при температуре 180 °С: подается хлорид и йодид цинка при давлении от 600 до 1067 Па; после протекания адсорбции происходит продувка азотом (N2) и добавление сероводорода (H2S) при давлении от 667 до 800 Па; после протекания адсорбции происходит продувка азотом (N2) и добавление органических соединений, включающих в себя атомы марганца (Mn(thd)3) и тербия (Tb(thd)3); после протекания адсорбции происходит продувка азотом (N2) и устанавливается температура от 300 до 500 °С время протекания реакции составляет от 15 до 30 минут; после завершения процесса образуется светоизлучающий слой толщиной от 5 до 20 нм. Перед синтезом слоя дырочной проводимости маска предыдущего слоя удаляется и наносится новая, подходящая для слоя дырочной проводимости. Слой дырочной проводимости синтезируется методом МН при температуре 150 °С: подается органический реагент при давлении от 200 до 400 Па; после протекания адсорбции происходит продувка азотом (N2) и добавление водяных паров при давлении от 333 до 400 Па; после завершения реакции с органическим реагентом образуется слой дырочной проводимости толщиной от 30 до 100 нм.

Процесс создания электрохромных модульных устройств, описанный в примерах прототипа, заключается в следующей схеме:

1. Помещение запасного электрода и проводящей подложки из оксида индия-олова в реактор МН;

2. Откачка объема реактора до 0 Па;

3. Продувка азотом (N2) в течение двух минут;

4. Нагрев объема реактора до 180 °С;

5. Сушка в течение одного часа и удаление молекул воды (H2O);

6. Напуск паров W(CO)6 в объем реактора при давлении 133 Па, проведение адсорбции в течение пяти минут;

7. Продувка азотом (N2) в течение пяти минут;

8. Напуск паров воды (H2O) в объем реактора при давлении 200 Па при температуре нагрева в 150 °С, проведение реакции в течение пяти минут;

9. Продувка азотом (N2) в течение пяти минут;

10. Повторение пунктов 2-9 десять раз для получения электрохромного слоя из оксида вольфрама (WO3) толщиной 5 нм;

11. Откачка объема реактора до 0 Па;

12. Продувка азотом (N2) в течение двух минут;

13. Напуск паров Li(thd) в объем реактора при давлении 267 Па, проведение адсорбции в течение пяти минут;

14. Продувка азотом (N2) в течение пяти минут;

15. Откачка объема реактора до 0 Па;

16. Напуск паров воды (H2O) и углекислого газа (CO2) в объем реактора при давлении 333 Па и 400 Па, соответственно;

17. Температура нагрева устанавливается в 120 °С, реакция проводится в течение десяти минут;

18. Продувка азотом (N2) в течение пяти минут;

19. Повторение пунктов 11-18 сорок раз для получения слоя электролита из карбоната лития (Li2CO3) толщиной 20 нм;

20. Откачка объема реактора до 0 Па;

21. Продувка азотом (N2) в течение двух минут;

22. Напуск паров AlMe3 в объем реактора при давлении 533 Па, проведение адсорбции в течение пяти минут;

23. Продувка азотом (N2) в течение пяти минут;

24. Откачка объема реактора до 0 Па;

25. Проведение реакции восстановления водородом при давлении 600 Па и при температуре 25 °С в течение десяти минут;

26. Продувка азотом (N2) в течение пяти минут;

27. Повторение пунктов 20-26 двадцать раз для получения заднего электрода из алюминия (Al) толщиной 10 нм;

28. Готовые электроды достаются из реактора и привариваются к запасным электродам.

Исходя из формулы и описания патента и предложенного к рассмотрению примера можно установить несколько недостатков предложенной технологии

Первый недостаток заключается в отсутствии установочного диапазона или конкретного значения давлений в объеме реактора во время отсутствия подачи паров реагентов. Авторы используют терминологию близкую к “откачка объема реактора до 0 Па”, тем не менее очевидно, что реализация нулевого давления в реакторе невозможна, и авторы подразумевают откачку до крайне низких значений давления, тем не менее остается неясно, какая степень вакуума необходима для реализации полноценного и качественного процесса.

Второй недостаток заключается в слишком большом времени напуска и продувки. Для каждой операции устанавливают время напуска паров органических реагентов и продувки, составляющее 5 минут (в случаях продувки после откачки объема реактора время напуска и продувки составляет не пять, а две минуты), что является экономически не целесообразно, т. к. удлиняет время нанесения слоев, количество расходуемых реагентов и как следствие себестоимость конечного продукта. Одним из базовых принципов молекулярного наслаивания является проведение химической реакции между газообразным реагентом и функциональными группами твердого тела. За счет ограниченного количества на поверхности твердого тела последних, реакции МН являются самоограничивающимися и не протекают после замещения всех функциональных групп поверхности. Соответственно, реализация времени напуска больше необходимого является избыточной тратой газообразного реагента, а избыточное время продувки - избыточной тратой инертного газа. Время напуска и продувки может зависеть от площади покрываемой поверхности, тем не менее, для образцов в диапазоне линейных размеров 100×100 мм значения данных параметров крайне редко превышают одной минуты.

Третий недостаток заключается в нехарактерных для метода МН постоянных роста для всех процессов нанесения слоев. Исходя из приведенного примера, можно заключить, что постоянная роста для процессов нанесения оксида вольфрама, карбоната лития и металлического алюминия составляет 0,5 нм/цикл. Данное значение постоянной роста практически в пять раз выше постоянной роста процесса триметилалюминия и воды (от 0,08 до 0,13 нм/цикл), который является одним из самых быстрых, эталонных и изученных процессов. Постоянная роста в 0,5 нм/цикл характерна для всех описанных процессов в предложенной технологии. Стоит отметить, что процесс роста оксида вольфрама проводится при температуре 180 °С с использованием гексакарбонилвольфрама (W(CO)6), температура разложения которого составляет примерно 200 °С, соответственно, возможно проведение процесса получения не оксида вольфрама, а его металла, особенно с учетом реализации процесса при значительно пониженном давлении, с последующим возможным, но не обязательным его окислением при напуске паров воды. На основе фактов выше можно предположить, что авторы проводят процесс не молекулярного наслаивания (как говорится в описании патента), но процесс приближенный к химическому осаждению из газовой фазы, из-за чего трудно говорить о сохранности предполагаемых преимуществ слоев, получаемых методом МН, а именно химической однородности синтезируемых слоев, равномерность по толщине и прецизионный контроль итоговой толщины слоя.

Четвертый недостаток заключается в направлении порядка наращивания слоев по температурному фактору. Исходя и примера, можно отметить, что слой оксида вольфрама синтезируется при температурах 180 и 150 °С, карбоната лития - 120 °С, металлического алюминия - 25 °С, т. е. процесс получения электрода идет по направлению уменьшения температуры в объеме реактора. Организация конструкции реактора получения тонких слоев с активным охлаждением является редким явлением, поэтому охлаждение реактора зачастую организуется пассивно через теплообмен с окружающей средой. В зависимости от объема реактора и внешних условий преодоление градиента температур от 120 до 25 °С (переход от синтеза карбоната лития к синтезу металлического алюминия) может занимать значительное количество времени, начиная от часа или двух. Поэтому, например, целесообразным является разграничение операций синтеза различных составов слоев по различным реакторам, либо попытка реализации процесса получения электрода в обратном порядке (ведение процесса получения электрода по направлению увеличения температуры в объеме реактора), т. е. синтеза сначала металлического алюминия, после синтез карбоната лития и уже после синтеза оксида вольфрама.

Раскрытие сущности изобретения

В основу изобретения поставлена задача создания нового способа синтеза комплексного тонкого электрохромного слоя, состоящего из оксидов никеля и кобальта, на поверхности электропроводящей и прозрачной подложки, предусматривающего повышение качества получаемых слоев, а именно получение электрохромных слоев, характеризующихся равномерной толщиной на поверхности подложки и однородностью по химическому составу.

Сущность заявляемого изобретения состоит в том, что в способе получения тонкого электрохромного слоя на основе оксидов никеля и кобальта электропроводящая и прозрачная подложка, находящаяся в реакторе с инертной средой, давление которой составляет от 800 до 1200 Па, при температуре 100-350 °С, обрабатывается 30-250 циклами МН со следующей схемой:

- обработка подложки парами никелоцена, температура которого составляет 20-170 °С, в течение 0,1-20 с;

- очистка реактора инертным газом в течение 10-30 с;

- обработка подложки озоном в течение 1-20 с;

- очистка реактора инертным газом;

- повторение этапов обработки подложки, описанных выше, начиная с обработки парами никелоцена, 1-10 раз;

- обработка подложки парами кобальтоцена, температура которого составляет 20-180 °С, в течение 0,1-20 с;

- очистка реактора инертным газом в течение 15-30 с;

- обработка подложки озоном в течение 1-20 с;

- очистка реактора инертным газом;

- повторение этапов обработки подложки, описанных выше, начиная с обработки парами кобальтоцена, 1-10 раз;

полученный электрохромный слой на поверхности электропроводящей и прозрачной подложки охлаждают в инертной среде до температуры 50 °С.

В частном случае реализации заявленного технического решения:

- температура инертной среды 200-280 °С;

- количество циклов МН 60-120;

- температура никелоцена 50-90 °С;

- время обработки подложки парами никелоцена составляет 1-5 с;

- время обработки подложки озоном после обработки парами никелоцена составляет 4-10 с;

- очистка реактора инертным газом после обработки подложки озоном осуществляется в течение 15-30 с;

- температура кобальтоцена 60-100 °С;

- время обработки подложки парами кобальтоцена составляет 1-5 с;

- время обработки подложки озоном после обработки парами никелоцена составляет 3-10 с.

Техническим результатом заявляемого способа получения тонкого электрохромного слоя является повышение качества синтезируемого электрохромного слоя, а именно получение электрохромных слоев, характеризующихся равномерной толщиной на поверхности подложки и однородностью по химическому составу.

Краткое описание чертежей

К описанию прилагаются следующие чертежи:

Фиг. 1 - Простейшая схема электрохромного устройства. На чертеже используются следующие обозначения:

1 - прозрачный электрод;

2 - электрохромный слой;

3 - электролит;

4 - слой хранения ионов;

5 - прозрачный электрод.

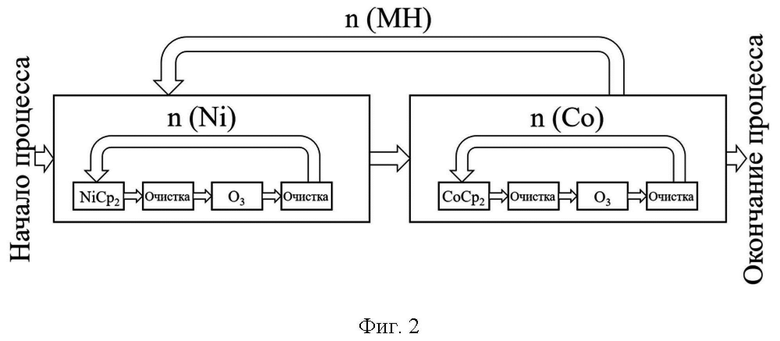

Фиг. 2 - Схема цикла молекулярного наслаивания. На чертеже используются следующие обозначения:

n (МН) - количество циклов МН;

n (Ni) - количество циклов никелевой обработки;

n (Co) - количество циклов кобальтовой обработки;

NiCp2 - обработка подложки парами никелоцена (где Cp - циклопентадиенильный анионный лиганд);

CoCp2 - обработка подложки парами кобальтоцена (где Cp - циклопентадиенильный анионный лиганд);

O3 - обработка подложки озоном;

Очистка - очистка реактора инертным газом.

Осуществление изобретения

Способ получения тонкого электрохромного слоя на основе оксидов никеля и кобальта заключается в получении тонких чередующихся слоев оксидов никеля и кобальта с образованием многослойной структуры на поверхности электропроводящей и прозрачной подложки методом молекулярного наслаивания.

Процесс молекулярного наслаивания организуется в проточно-вакуумной установке, т. е. процесс протекает при пониженном давлении (от 800 до 1200 Па) с постойной продувкой реактора инертным газом. В качестве электрохромного слоя предлагается использовать многослойную структуру, химический состав отдельных слоев которой основан на оксиде никеля и оксиде кобальта. Для получения многослойной структуры предполагается использовать схему цикла МН (фиг. 2): один цикл МН состоит из стадий никелевой и кобальтовой обработки подложки, которые сами по себе являются цикличными процессами по росту конкретного оксида. В качестве никелевого реагента используется никелоцен (бис(циклопентадиенил)никель, NiCp2, CAS 1271-28-9, чистота не менее 99 %), кобальтового реагента - кобальтоцен (бис(циклопентадиенил)кобальт, CoCp2, CAS 1277-43-6, чистота не менее 98 %), реагента-восстановителя - озон (O3).

Температура реактора во время проведения процесса синтеза электрохромного слоя поддерживается при постоянном значении в диапазоне от 100 до 350 °С, при этом авторы считают, что наилучшему результату соответствует диапазон от 200 до 280 °С. В ходе проведения процесса получения электрохромного слоя при температурах ниже 200 °С может наблюдаться либо недостаток тепловой энергии для полной реализации процесса, либо конденсация паров реагентов, в обоих случаях постоянная роста начинает зависеть от температуры реактора. В ходе проведения процесса получения электрохромного слоя при температурах выше 280 °С наблюдается завышение значений постоянной роста, вызванное началом разложения никелоцена и кобальтоцена, сопровождающееся ростом углеродного следа в получаемых электрохромных слоях. Итогом проведения процесса вне указанного диапазона является уменьшение равномерности и нарушение в предполагаемом химическом составе слоев на поверхности подложки.

Получение электрохромных слоев организуется посредством проведения 30-250 циклов МН, что соответствует толщинам получаемых слоев 5-42 нм, при этом авторы считают, что наилучшему результату способствует проведение 60-120 циклов МН (10-20 нм), в ходе реализации менее 60 циклов МН толщины слоя может быть недостаточно для проявления заметного электрохромного эффекта, в ходе реализации больше 120 циклов МН толщина слоя может становиться значимой для влияния на светопропускную способность электрохромного слоя в неактивном состоянии конечного прибора.

Электрохромный слой образуется на поверхности электропроводящей и прозрачной подложки посредством обработки последней парами выбранных реагентов. Для образования паров никелоцена в ходе проведения процесса синтеза исходный реагент поддерживается при температуре 20-170 °С, при этом авторы считают, что наилучшему результату соответствует диапазон 50-90 °С, при поддержании температуры никелоцена ниже 50 °С давления образующихся паров может быть недостаточно для проведения полной реакции паров с поверхностью, при поддержании температуры никелоцена выше 90 °С с повышением температуры наблюдается ускоряющаяся деградация и разложение исходного материала. Для образования паров кобальтоцена в ходе проведения процесса синтеза исходный реагент поддерживается при температуре 20-180 °С, при этом авторы считают, что наилучшему результату соответствует диапазон 60-100 °С, при поддержании температуры кобальтоцена ниже 60 °С давления образующихся паров может быть недостаточно для проведения полной реакции паров с поверхностью, при поддержании температуры кобальтоцена выше 100 °С с повышением температуры может наблюдаться ускоряющаяся деградация и разложение исходного материала.

Работа проточно-вакуумной установки сопровождается постоянной продувкой как самого реактора, так и линий подачи паров реагентов инертным газом. Для возможности обработки подложки парами реагентов в линии подачи паров врезаны дополнительные линии, каждая из которых соединена с емкостью хранения одного из исходных реагентов и отделена от линии подачи паров клапаном. Обработка подложки парами реагентом осуществляется при открытии на определенное время клапана нужного реагента, таким образом в общий поток инертного газа попадают пары реагентов, которые за счет потока инертного газа доставляются к поверхности подложки.

Поверхности электропроводящей и прозрачной подложки обрабатывается парами никелоцена в течение 0,1-20 с, при этом авторы считают, что наилучшему результату соответствует время обработки 1-5 с, при проведении обработки поверхности парами никелоцена меньше 1 с возможно неполное замещение функциональных групп поверхности и как следствие уменьшение равномерности получаемых слоев, при проведении обработки поверхности парами никелоцена больше 5 с в большинстве случаев происходит полное замещение функциональных групп поверхности и повышение времени обработки сказывается только на материалоемкость процесса, нежели на равномерности получаемых слоев.

Поверхности электропроводящей и прозрачной подложки обрабатывается парами кобальтоцена в течение 0,1-20 с, при этом авторы считают, что наилучшему результату соответствует время обработки 1-5 с, при проведении обработки поверхности парами кобальтоцена меньше 1 с возможно неполное замещение функциональных групп поверхности и как следствие уменьшение равномерности получаемых слоев, при проведении обработки поверхности парами кобальтоцена больше 5 с в большинстве случаев происходит полное замещение функциональных групп поверхности и повышение времени обработки сказывается только на материалоемкость процесса, нежели на равномерности получаемых слоев.

Поверхности электропроводящей и прозрачной подложки обрабатывается озоном в течение 1-20 с, при этом авторы считают, что наилучшему результату соответствует время обработки озоном после обработки парами никелоцена - 4-10 с, а после обработки парами кобальтоцена - 3-10 с. При проведении обработки поверхности озоном меньше 4 с после обработки парами никелоцена и меньше 3 с после обработки парами кобальтоцена возможно неполное замещение функциональных групп поверхности и как следствие уменьшение равномерности получаемых слоев, при проведении обработки поверхности озоном больше 10 с в большинстве случаев происходит полное замещение функциональных групп поверхности и повышение времени обработки сказывается только на материалоемкость процесса, нежели на равномерности получаемых слоев.

В качестве инертной среды и инертного газа может быть использован любой инертный или благородный газ, авторами используется азот (N2, чистота которого составляет 99,999 %). После обработки поверхности любым из предложенных паров реагентов или озоном необходима очистка реактора от избытка вводимых в реактор паров или озона и продуктов химических реакций, при этом авторы считают, что наилучшему результату соответствует время очистки реактора инертным газом после обработки парами никелоцена - 10-30 с, после обработки парами кобальтоцена - 15-30 с, а после обработки озоном - 15-30 с. При времени очистки реактора меньше 10 с после обработки парами никелоцена, меньше 15 с после обработки парами кобальтоцена и меньше 15 с после обработки озоном возможна неполная очистка реактора от избытка паров реагентов или озона и продуктов их химических реакций с функциональными группами поверхности и как следствие возможно протекание побочных процессов, сказывающихся на равномерности получаемых слоев, при времени очистки реактора больше 30 с в большинстве случаев происходит полное удаление избытка паров реагентов или озона и продуктов их химических реакций с функциональными группами поверхности и повышение времени очистки реактора инертным газом сказывается только на материалоемкость процесса, нежели на равномерности получаемых слоев.

Процесс синтеза электрохромного слоя включает этапы:

1. Электропроводящая и прозрачная подложка помещается в реактор;

2. Давление в реакторе понижается до 800-1200 Па;

3. Устанавливается температура инертной среды в реакторе 100-350 °С, никелоцена - 20-170 °С, кобальтоцена - 20-180 °С;

4. После стабилизации температуры начинается процесс синтеза;

5. Поверхность подложки обрабатывается парами никелоцена в течение 0,1-20 с;

6. Производится очистка реактора инертным газом в течение 10-30 с;

7. Поверхность подложки обрабатывается озоном в течение 1-20 с;

8. Производится очистка реактора инертным газом;

9. Этапы 5-8 повторяются установленной последовательности 1-10 раз;

10. Поверхность подложки обрабатывается парами кобальтоцена в течение 0,1-20 с;

11. Производится очистка реактора инертным газом в течение 15-30 с;

12. Поверхность подложки обрабатывается озоном в течение 1-20 с;

13. Производится очистка реактора инертным газом;

14. Этапы 10-13 повторяются установленной последовательности 1-10 раз;

15. Этапы 5-14 повторяются в установленной последовательности 30-250 раз;

16. Электропроводящая и прозрачная подложка с электрохромным слоем охлаждается в инертной среде до 50 °С.

В результате проведения синтеза на поверхности электропроводящей и прозрачной подложки образуется равномерный по толщине и однородный по химическому составу электрохимический слой, качество которого влияет на оптические характеристики конечного электрохромного устройства.

Возможность реализации заявляемого технического решения была подтверждена лабораторными исследованиями по определению возможных параметров синтеза покрытий оксида никеля, оксида кобальта и их смеси, полученные параметры процессов применялись при синтезе тонкого электрохромного слоя на поверхности электропроводящей и прозрачной подложки.

В качестве примера осуществления заявляемого способа получения тонкого электрохромного слоя на основе оксидов никеля и кобальта рассмотрим синтез электрохромного слоя с предполагаемым соотношением Ni/Co в слое равным 5/1 на коммерческой установке Picosun R-150.

Электропроводящая и прозрачная подложка помещается в реактор, давление в последнем понижается до 800 Па, устанавливается нагрев инертной среды в реакторе до 250 °С, нагрев никелоцена до 90 °С, нагрев кобальтоцена до 100 °С. После стабилизации температуры инертной среды начинается процесс синтеза электрохромного покрытия.

Пять раз повторяется следующая последовательность: обработка поверхности подложки парами никелоцена в течение 1 с; очистка реактора инертным газом в течение 10 с; обработка поверхности подложки озоном в течение 4 с; очистка реактора инертным газом в течение 17 с. Один раз повторяется следующая последовательность: обработка поверхности подложки парами кобальтоцена в течение 1 с; очистка реактора инертным газом в течение 15 с; обработка поверхности подложки озоном в течение 3 с; очистка реактора инертным газом в течение 15 с. Все операции выше после стабилизации температуры инертной среды повторяются 105 раз.

Электропроводящая и прозрачная подложка с электрохромным слоем охлаждается в инертной среде до 50 °С. Итоговая толщина получаемого электрохромного слоя составляет примерно 18 нм.

Другой пример выполнения данного способа заключается в рассмотрении синтеза электрохромного слоя с предполагаемым соотношением Ni/Co в слое равным 1/1 на коммерческой установке Picosun R-150.

Электропроводящая и прозрачная подложка помещается в реактор, давление в последнем понижается до 800-1200 Па, устанавливается нагрев инертной среды в реакторе до 280 °С, нагрев никелоцена до 90 °С, нагрев кобальтоцена до 100 °С. После стабилизации температуры инертной среды начинается процесс синтеза электрохромного покрытия.

Один раз повторяется следующая последовательность: обработка поверхности подложки парами никелоцена в течение 3 с; очистка реактора инертным газом в течение 20 с; обработка поверхности подложки озоном в течение 5 с; очистка реактора инертным газом в течение 20 с. Один раз повторяется следующая последовательность: обработка поверхности подложки парами кобальтоцена в течение 5 с; очистка реактора инертным газом в течение 30 с; обработка поверхности подложки озоном в течение 9 с; очистка реактора инертным газом в течение 30 с. Все операции выше после стабилизации температуры инертной среды повторяются 120 раз.

Электропроводящая и прозрачная подложка с электрохромным слоем охлаждается в инертной среде до 50 °С. Итоговая толщина получаемого электрохромного слоя составляет примерно 20 нм.

Другой пример выполнения данного способа заключается в рассмотрении синтеза электрохромного слоя с предполагаемым соотношением Ni/Co в слое равным 1/10 на коммерческой установке Picosun R-150.

Электропроводящая и прозрачная подложка помещается в реактор, давление в последнем понижается до 1200 Па, устанавливается нагрев инертной среды в реакторе до 200 °С, нагрев никелоцена до 70 °С, нагрев кобальтоцена до 80 °С. После стабилизации температуры инертной среды начинается процесс синтеза электрохромного покрытия.

Один раз повторяется следующая последовательность: обработка поверхности подложки парами никелоцена в течение 5 с; очистка реактора инертным газом в течение 30 с; обработка поверхности подложки озоном в течение 7 с; очистка реактора инертным газом в течение 25 с. Десять раз повторяется следующая последовательность: обработка поверхности подложки парами кобальтоцена в течение 2 с; очистка реактора инертным газом в течение 25 с; обработка поверхности подложки озоном в течение 6 с; очистка реактора инертным газом в течение 24 с. Все операции выше после стабилизации температуры инертной среды повторяются 60 раз.

Электропроводящая и прозрачная подложка с электрохромным слоем охлаждается в инертной среде до 50 °С. Итоговая толщина получаемого электрохромного слоя составляет примерно 10 нм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модифицирования поверхности катода литий-ионного аккумулятора пленкой оксида титана | 2023 |

|

RU2801394C1 |

| Способ получения тонкопленочного покрытия на основе оксида индия и олова | 2023 |

|

RU2808498C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГАЗОЧУВСТВИТЕЛЬНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ РАБОЧЕГО ЭЛЕМЕНТА ДАТЧИКА ДЛЯ ДЕТЕКТИРОВАНИЯ NO | 2024 |

|

RU2825720C1 |

| Способ получения прозрачного защитного нанопокрытия на поверхности драгоценных/полудрагоценных, включая искусственно выращенные, и стеклянных камней для ювелирных изделий | 2024 |

|

RU2831584C1 |

| Способ получения тонких прозрачных проводящих покрытий на основе оксида цинка, легированного оксидом галлия | 2024 |

|

RU2833645C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЙ ПЕНТАОКСИДА ТАНТАЛА НА ПОДЛОЖКЕ | 2012 |

|

RU2518257C1 |

| ПРОТИВОЭЛЕКТРОД ЭЛЕКТРОХРОМНОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2019 |

|

RU2758201C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЯ ДИОКСИДА КРЕМНИЯ | 2013 |

|

RU2528278C1 |

| СПОСОБ НАНЕСЕНИЯ ТОНКИХ СТЕХИОМЕТРИЧЕСКИХ ПЛЕНОК БИНАРНЫХ СОЕДИНЕНИЙ | 2006 |

|

RU2342469C2 |

| Способ получения тонких пленок нитрида алюминия в режиме молекулярного наслаивания | 2018 |

|

RU2716431C1 |

Изобретение относится к области получения тонких никель-кобальт-оксидных покрытий, обладающих электрохимическими свойствами, на поверхности электропроводящей и прозрачной подложки методом молекулярного наслаивания. Сущность изобретения состоит в том, что в способе получения тонкого электрохромного слоя на основе оксидов никеля и кобальта электропроводящая и прозрачная подложка, находящаяся в реакторе с инертной средой, давление которой составляет от 800 до 1200 Па, при температуре 100-350 °С, обрабатывается 30-250 циклами МН со следующей схемой: обработка подложки парами никелоцена, температура которого составляет 20-170 °С, в течение 0,1-20 с; очистка реактора инертным газом в течение 10-30 с; обработка подложки озоном в течение 1-20 с; очистка реактора инертным газом; повторение этапов обработки подложки, описанных выше, начиная с обработки парами никелоцена, 1-10 раз; обработка подложки парами кобальтоцена, температура которого составляет 20-180 °С, в течение 0,1-20 с; очистка реактора инертным газом в течение 15-30 с; обработка подложки озоном в течение 1-20 с; очистка реактора инертным газом; повторение этапов обработки подложки, описанных выше, начиная с обработки парами кобальтоцена, 1-10 раз; полученный электрохромный слой на поверхности электропроводящей и прозрачной подложки охлаждают в инертной среде до температуры 50 °С. Техническим результатом является повышение качества синтезируемого электрохромного слоя. 9 з.п. ф-лы, 2 ил.

1. Способ получения тонкого электрохромного слоя на основе оксидов никеля и кобальта, для реализации которого обрабатывают поверхность электропроводящей и прозрачной подложки, находящейся в реакторе с инертной средой, давление которой составляет от 800 до 1200 Па, при температуре 100-350 °C, обрабатываемой 30-250 циклами МН со следующей схемой:

обработка подложки парами никелоцена, температура которого составляет 20-170 °C, в течение 0,1-20 с;

очистка реактора инертным газом в течение 10-30 с;

обработка подложки озоном в течение 1-20 с;

очистка реактора инертным газом;

повторение этапов обработки подложки, описанных выше, начиная с обработки парами никелоцена, 1-10 раз;

обработка подложки парами кобальтоцена, температура которого составляет 20-180 °C, в течение 0,1-20 с;

очистка реактора инертным газом в течение 15-30 с;

обработка подложки озоном в течение 1-20 с;

очистка реактора инертным газом;

повторение этапов обработки подложки, описанных выше, начиная с обработки парами кобальтоцена, 1-10 раз;

полученный электрохромный слой на поверхности подложки охлаждают в инертной среде до температуры 50 °C.

2. Способ получения тонкого электрохромного слоя по п. 1, отличающийся тем, что температура инертной среды 200-280 °C.

3. Способ получения тонкого электрохромного слоя по п. 1, отличающийся тем, что количество циклов МН 60-120.

4. Способ получения тонкого электрохромного слоя по п. 1, отличающийся тем, что температура никелоцена 50-90 °C.

5. Способ получения тонкого электрохромного слоя по п. 1, отличающийся тем, что время обработки подложки парами никелоцена составляет 1-5 с.

6. Способ получения тонкого электрохромного слоя по п. 1, отличающийся тем, что время обработки подложки озоном после обработки парами никелоцена составляет 4-10 с.

7. Способ получения тонкого электрохромного слоя по п. 1, отличающийся тем, что очистка реактора инертным газом после обработки подложки озоном осуществляется в течение 15-30 с.

8. Способ получения тонкого электрохромного слоя по п. 1, отличающийся тем, что температура кобальтоцена 60-100 °C.

9. Способ получения тонкого электрохромного слоя по п. 1, отличающийся тем, что время обработки подложки парами кобальтоцена составляет 1-5 с.

10. Способ получения тонкого электрохромного слоя по п. 1, отличающийся тем, что время обработки подложки озоном после обработки парами никелоцена составляет 3-10 с.

| US 2010243427 A1, 30.09.2010 | |||

| CN 113253534 A, 13.08.2021 | |||

| US 2016266460 A1, 15.09.2016 | |||

| US 2014272112 A1, 18.09.2014. |

Авторы

Даты

2025-04-04—Публикация

2024-11-19—Подача