Изобретение относится к области газовой промышленности, а именно к технологии подготовки углеводородного газа, и может быть использовано в газовой промышленности для подготовки углеводородных газов.

В процессе адсорбционной осушки и отбензинивания газа существует проблема рационального использования отработанного газа регенерации. Известна установка подготовки газа (патент РФ на изобретение № 2470865 С2, МПК C01G 5/00, B01D 53/00, F25J 3/00. /Способ подготовки углеводородного газа и установка для его осуществления (Аджиев А.Ю., Аристович Ю.В., Килинник А.В., Дмитриев А.С., Черноскутов А.П.; № 2011112212/05; заявл. 30.03.2011; опубл. 27.12.2012, Бюл. №36. – 14 с.), которая включает блок сепарации газа с отводами углеводородного конденсата и воды, блок адсорбционной осушки и отбензинивания газа с отводами подготовленного газа и газа после проведения регенерации адсорбента, холодильник и сепаратор охлажденного газа после проведения регенерации адсорбента с отводами отработанного газа регенерации, углеводородного конденсата и воды, при этом отвод углеводородного конденсата с блока сепарации газа и отвод углеводородного конденсата с сепаратора охлажденного газа после проведения регенерации адсорбента соединены с дополнительно установленным блоком стабилизации углеводородов, снабженным отводами газов стабилизации и стабильного конденсата. Кроме того, отвод газов стабилизации соединен с линией на собственные нужды и с блоком компримирования, выход из которого соединен или с потоком исходного газа, или с отводом отработанного газа регенерации, или с отводом подготовленного газа.

Недостатком известной установки является низкая выработка продукции, обусловленная отводом отработанного газа регенерации на собственные нужды, в виду высоких потерь углеводородов С5+.

Наиболее близкой по технической сущности и достигаемому результату к предлагаемому техническому решению является установка подготовки углеводородного газа (патент РФ на изобретение №2645105 С1, МПК F25J 3/00. /Способ подготовки углеводородного газа и установка для его осуществления./ Ясьян Ю.П., Сыроватка В.А.; № 2016151570; заявл. 16.12.2016; опубл. 15.02.2018, Бюл. №5. – 21 с.), которая включает блок сепарации газа с отводами углеводородного конденсата и воды, блок адсорбционной осушки и отбензинивания газа с отводами подготовленного газа и газа после проведения регенерации адсорбента, холодильник и сепаратор охлажденного газа после проведения регенерации адсорбента с отводами отработанного газа регенерации, углеводородного конденсата и воды, отвод углеводородного конденсата с блока сепарации газа и отвод углеводородного конденсата с сепаратора охлажденного газа после проведения регенерации адсорбента, соединеные с блоком стабилизации углеводородов, снабженным отводами газов стабилизации и стабильного конденсата, отвод газов стабилизации соединен с линией на собственные нужды или с блоком компримирования, выход из которого соединен или с потоком исходного газа, или с отводом подготовленного газа, при этом отвод отработанного газа регенерации после проведения регенерации адсорбента соединен с блоком стабилизации углеводородов, содержащим дроссель, сообщенный с рекуперативным теплообменником, который также сообщен с одной стороны с отводом углеводородного конденсата с блока сепарации газа и отводом углеводородного конденсата с сепаратора охлажденного газа после проведения регенерации адсорбента, а с другой стороны через линию подачи охлажденного отработанного газа регенерации и линию подачи охлажденного углеводородного конденсата с ректификационно-отпарной колонной с подогревом низа колонны ребойлером.

Недостатком известной установки является недостаточная выработка продукции, обусловленная не полной конденсацией жидких углеводородов С5+, из-за недостаточной температуры охлаждения отработанного газа регенерации при низкотемпературной ректификации, в виду потерь углеводородов С5+.

Задачей изобретения является усовершенствование адсорбционной установки газа, обеспечивающее повышение эффективности ее работы и снижении потерь углеводородных компонентов С5+ при низкотемпературной переработке отработанного газа регенерации и углеводородного конденсата.

Техническим результатом является обеспечение возможности ресурсосбережения установки за счет выработки дополнительного количества жидких углеводородов.

Технический результат достигается тем, что адсорбционная установка подготовки газа, включающая в себя печь, сепаратор высокого давления и адсорберы, верх которых соединен с линией подачи исходного газа, линией отвода газа охлаждения, линией отвода отработанного газа регенерации, и низ которых соединен с линией отвода подготовленного газа, линией подачи газа охлаждения, линией подачи газа регенерации, при этом линия отвода подготовленного газа соединена с первым фильтром, линия отвода газа охлаждения соединена через второй фильтр с первым рекуперативным теплообменником, выход газа из которого соединен через печь с адсорберами, линия подачи газа охлаждения соединена с линией отвода подготовленного газа после первого фильтра, линия отвода отработанного газа регенерации последовательно соединена с третьим фильтром, первым рекуперативным теплообменником, холодильником и сепаратором высокого давления, где отработанный газ регенерации разделяется на две линии, а именно на линию отвода потока углеводородного конденсата и линию отвода потока отработанного газа регенерации с дросселем, линия отвода потока углеводородного конденсата снабжена вторым рекуперативным теплообменником, который сообщен с другой стороны через вторую линию подачи охлажденного углеводородного конденсата с ректификационно-отпарной колонной с подогревом низа колонны ребойлером, снабжённой отводом газов стабилизации и стабильного конденсата, отвод газов стабилизации соединен с линией подачи газа на собственные нужды или с потоком исходного газа, или с отводом подготовленного газа, отличающаяся тем, что отвод отработанного газа регенерации после дросселя соединен через первую линию потока охлажденного отработанного газа регенерации с пропановым холодильником, который через вторую линию потока охлажденного отработанного газа регенерации соединён с низкотемпературным сепаратором, снабженным первой линией отвода охлажденного газа сепарации и первой линией отвода охлажденного углеводородного конденсата, первая линия отвода охлажденного газа сепарации сообщена со вторым рекуперативным теплообменником, который также сообщен через вторую линию подачи охлажденного газа сепарации со средней частью ректификационно-отпарной колонны и через вторую линию отвода охлажденного углеводородного конденсата совмещен с первой линией отвода охлажденного углеводородного конденсата в общий поток, который соединен с верхней частью ректификационно-отпарной колонны.

На адсорбционной установке газа отвод отработанного газа регенерации после дросселя соединен с пропановым холодильником, с целью дополнительного охлаждения отработанного газа регенерации от минус 15-17°C до температуры минус 25-30°C для более полной конденсации жидких углеводородов и снижения потерь углеводородов С5+.

Соединение пропанового холодильника с низкотемпературным сепаратором газа позволит направить охлажденный отработанный газ регенерации в пропановом холодильнике при заданной температуры минус 25-30°C и давлении 2,2-2,5 МПа в низкотемпературный сепаратор газа, в котором осуществляется низкотемпературная сепарация (НТС) и далее на низкотемпературную переработку в ректификационно-отпарную колонну для окончательного качественного разделения жидкой фазы от газообразной. В низкотемпературном сепараторе газа в жидкую фазу переходит в большей степени жидкие углеводороды, а в поднимающиеся газовые потоки - легкие углеводороды. А соединение низкотемпературного сепаратора газа через первую линию отвода охлажденного газа сепарации со вторым рекуперативным теплообменником, который сообщен с отводом углеводородного конденсата от сепаратора высокого давления, необходимо для охлаждения во втором рекуперативном теплообменнике углеводородного конденсата до температуры минус 25-30°C, который подается совместно общим потоком с углеводородным конденсатом от низкотемпературного сепаратора в ректификационно-отпарную колонну для поддержания заданного низкотемпературного режима (минус 25-30°C) верхней части колонны при давлении 1,8-2,0 МПа, что позволит качественно разделить жидкие и газообразные углеводороды и увеличить выработку стабильного углеводородного конденсата.

В результате снабжения адсорбционной установки газа пропановым холодильником и низкотемпературным сепаратором снизится температура отработанного газа регенерации и углеводородного конденсата до заданного значения минус 25-30°C, что обеспечит более полную конденсацию жидких углеводородов и максимальную выработку стабильного углеводородного конденсата в ректификационно-отпарной колонне с подогревом низа колонны ребойлером.

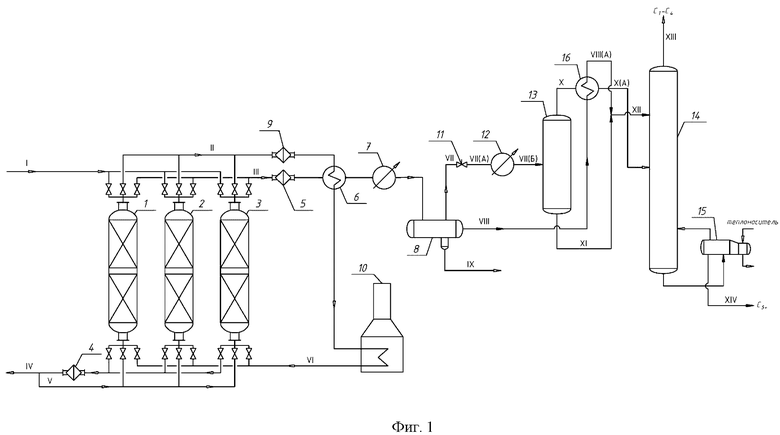

На фиг. 1 представлена технологическая схема адсорбционной установки газа.

Адсорбционная установка газа состоит одного или нескольких сепараторов разных ступеней давления, из адсорберов 1, 2, 3 (количество адсорберов принимают в зависимости от расхода газа), каждый из которых заполнен силикагелем, обладающим достаточной емкостью, как по воде, таки по тяжелым углеводородам (C5+). Верх адсорберов соединен с потоком I отсепарированного газа (сепараторы не показаны), линией отвода потока II газа охлаждения и линией отвода потока III газа после проведения регенерации адсорбента, а низ - с линией отвода потока IV подготовленного газа, линией подачи потока V газа охлаждения и линией подачи потока VI газа регенерации. Адсорберы 1, 2, 3 работают периодически в циклах адсорбция - регенерация - охлаждение. На линии отвода потока IV подготовленного газа из адсорберов 1, 2, 3 установлен фильтр 4. На линии отвода потока III газа после проведения регенерации адсорбента из адсорберов 1, 2, 3 последовательно установлены фильтр 5, сообщенный с рекуперативным теплообменником 6, холодильник 7 и сепаратор 8 охлажденного газа после проведения регенерации адсорбента. Сепаратор 8 снабжен отводом потока VII отработанного газа регенерации, отводом потока VIII углеводородного конденсата и отводом потока IX техводы. Линия отвода потока II газа охлаждения из адсорберов 1, 2, 3 последовательно соединена с фильтром 9, рекуперативным теплообменником 6 и печью 10. Отвод потока VII отработанного газа регенерации из сепаратора высокого давления 8 соединен последовательно с дросселем 11, с пропановым холодильником 12 через первую линию потока VII (А) охлажденного отработанного газа регенерации и через вторую линию потока VII (В) охлажденного отработанного газа регенерации с низкотемпературным сепаратором 13, снабженным первой линией отвода охлажденного газа сепарации X и первой линией отвода охлажденного углеводородного конденсата XI. Первая линия отвода охлажденного газа сепарации X соединена с ректификационно-отпарной колонной 14 с подогревом низа колонны ребойлером 15, через рекуперативный теплообменник 16 и вторую линию охлажденного газа сепарации X(А). Линия отвода углеводородного конденсата VIII из сепаратора высокого давления 8 после рекуперативного теплообменника 16, совмещена через вторую линию охлажденного углеводородного конденсата VIII(А) с первой линией отвода охлажденного углеводородного конденсата XI от низкотемпературного сепаратора 13 в общий поток XII, который соединен с ректификационно-отпарной колонной 14 с подогревом низа колонны ребойлером 15, которая снабжена линией отвода газа стабилизации XIII и линией отвода углеводородного конденсата XIV.

Установка работает следующим образом: исходный газ с давлением 6,4-10,0 МПа и температурой 20-40°С и с плотностью 0,600-0,700 кг/м поступает на установку подготовки газа.

Исходный углеводородный газ подает на сепарацию, где отделяется поток I отсепарированного газа от потока углеводородного конденсата и потока техводы. Поток I отсепарированного газа направляют в адсорберы 1, 2, 3, находящиеся на стадии осушки и отбензинивания газа, проходит их сверху вниз, адсорбентом является силикагель.

Адсорберы 1, 2, 3 работают периодически в циклах адсорбция - регенерация - охлаждение. Далее осушенный и отбензиненый поток IV подготовленного газа с температурой точки росы по воде не выше минус 25°С и по углеводородам не выше минус 16°С и давлением не менее 6,3-9,9 МПа из адсорбционной установки газа через фильтр 4 направляют потребителю.

После завершения цикла адсорбции адсорберы 1, 2, 3 переводят в цикл регенерации. Поток VI газа регенерации предварительно нагревают в печи 10 до температуры 250-350°С и направляют в адсорберы 1, 2, 3, переключенные в цикл регенерации. При проведении регенерации из адсорбента извлекаются поглощенные тяжелые углеводороды и техвода. После проведения регенерации поток III газа, содержащего тяжелые углеводороды и техводу, очищают в фильтре 5, охлаждают в рекуперативном теплообменнике 6, холодильнике 7 до температуры 20°С и направляют в сепаратор 8, при этом из сепаратора 8 отводят поток VII отработанного газа регенерации, поток VIII углеводородного конденсата и поток XI техводы. После завершения цикла регенерации адсорберы 1, 2, 3 переводят в цикл охлаждения. Часть потока IV подготовленного газа по линии подачи потока V газа охлаждения направляют в адсорберы 1, 2, 3, находящиеся в стадии охлаждения, проходит его снизу вверх и охлаждает адсорбент. После проведения охлаждения адсорбента по линии отвода потока II газ охлаждения проходит через фильтр 9, рекуперативный теплообменник 6 и направляется в печь 10.

Поток VII отработанного газа регенерации из сепаратора 8 охлажденного газа после проведения регенерации адсорбента направляют в дроссель 11 и подвергают охлаждению до температуры минус 15-17°С путем дросселирования и далее через первую линию потока VII (А) охлажденного отработанного газа регенерации подают на дополнительное охлаждение в пропановый холодильник 12 до температуры минус 25-30°C для более полной конденсации жидких углеводородов, затем поток VII (В) охлажденного отработанного газа регенерации от пропанового холодильника 12 направляют в низкотемпературный сепаратор 13, где осуществляется низкотемпературная сепарация при давлении 2,2-2,5 МПа. В низкотемпературном сепараторе газа 13 в жидкую фазу переходит в большей степени жидкие углеводороды, которые по первой линии отвода охлажденного углеводородного конденсата XI отводятся в ректификационно-отпарную колонну 14 с подогревом низа колонны ребойлером 15, а в поднимающиеся газовые потоки - легкие углеводороды, которые отводятся по первой линии отвода охлажденного газа сепарации X и далее поступают в рекуперативный теплообменник 16 для охлаждения углеводородного конденсата по линии отвода углеводородного конденсата VIII от сепаратора высокого давления 8, который далее смешивается через вторую линию охлажденного углеводородного конденсата VIII(А) с углеводородным конденсатом, который подается по первой линии отвода охлажденного углеводородного конденсата XI от низкотемпературного сепаратора 13 в общий поток XII, и далее направляется в ректификационно-отпарную колонну 14 с подогревом низа колонны ребойлером 15, которая снабжена линией отвода газа стабилизации XIII и линией отвода углеводородного конденсата XIV.

Поток охлажденного газа сепарации X(А) от рекуперативного теплообменника 16 подают в середину ректификационно-отпарной колонны 14 в виде газожидкостной фазы, охлажденная жидкая фаза стекает в нижнюю часть колонны, а газовая фаза поднимается и контактируют со стекающей ей навстречу охлажденной жидкой фазой. В верхнюю часть ректификационно-отпарной колонны 14 через линию общего потока XII поступает на стабилизацию охлажденный углеводородный конденсат от низкотемпературного сепаратора 13 с температурой минус 25-30°С и охлажденный углеводородный конденсат от сепаратора высокого давления 8, предварительно охлажденный до температуры минус 25-30°C в рекуперативном теплообменнике 16 для охлаждения углеводородного конденсата, посредством потока охлажденного газа сепарации по первой линии отвода охлажденного газа сепарации X, от низкотемпературного сепаратора 13. В нижней части ректификационно-отпарной колонны 14 ребойлером 15 происходит выпаривание из жидкой фазы остаточных легких углеводородов и получение стабильного конденсата, который отводится по линии отвода углеводородного конденсата XIV при температуре 218-2400С. Вместе с легкими углеводородами выпариваются и более тяжелые углеводороды, которые в верхней части ректифкационно-отпарной колонны 14 конденсируются при температуре минус 25-30°С и переходят в жидкую фазу, стекающую в нижнюю часть ректификационно-отпарной колонны 14, и контактирующую с поступающей снизу газовой фазой. При контактировании жидкая фаза обогащается более тяжелыми углеводородами, а поднимающиеся газовые потоки обогащаются легкими углеводородами. В результате многократного контактирования газовой и жидкой фазы в верху ректификационно-отпарной колонны 14 происходит выделение легких углеводородов-газов стабилизации, без потерь жидких углеводородов С5+.

Присутствие метанола (80%) в техводе допускает охлаждение газа и конденсата до указанных температур без гидратообразований.

Давление в ректификационно-отпарной колонне 14 поддерживается 1,8 – 2,0 МПа, температура куба 218-240°С.

Полученный поток XIII газов стабилизации направляют на собственные нужды и в блок компримирования.

Далее, в зависимости от технологической необходимости, скомпримированные газы стабилизации могут быть соединены с потоком исходного углеводородного газа или с потоком IV подготовленного газа и затем направлены потребителю.

Оптимальный режим работы адсорбционной установки подготовки природного газа при низкотемпературной сепарации газа дегазации среднего давления подбирают расчетным и опытным путем на каждом производстве газовой и нефтяной промышленности индивидуально в зависимости от состава, расхода и параметров исходного углеводородного газа, а также затрат на эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адсорбционная установка подготовки углеводородного газа с блоком ГФУ | 2024 |

|

RU2836511C1 |

| Адсорбционная установка | 2023 |

|

RU2813141C1 |

| Адсорбционная установка подготовки природного газа с блоком ГФУ | 2024 |

|

RU2836203C1 |

| Способ подготовки углеводородного газа и установка для его осуществления | 2016 |

|

RU2645105C1 |

| Установка подготовки газа к транспорту | 2019 |

|

RU2714807C1 |

| Адсорбционная установка подготовки углеводородного газа | 2019 |

|

RU2714651C1 |

| Адсорбционная установка очистки природного газа | 2023 |

|

RU2821526C1 |

| Технологическая установка подготовки углеводородного газа | 2023 |

|

RU2814922C1 |

| Адсорбционная установка очистки углеводородного газа | 2023 |

|

RU2821527C1 |

| Установка подготовки газа | 2017 |

|

RU2653023C1 |

Изобретение относится к области газовой промышленности, а именно к технологии подготовки углеводородного газа, и может быть использовано в газовой промышленности. Адсорбционная установка подготовки газа включает в себя печь, сепаратор высокого давления и адсорберы, верх которых соединен с линией подачи исходного газа, линией отвода газа охлаждения, линией отвода отработанного газа регенерации, и низ которых соединен с линией отвода подготовленного газа, линией подачи газа охлаждения, линией подачи газа регенерации. Отработанный газ регенерации разделяется на линию отвода потока углеводородного конденсата и линию отвода потока отработанного газа регенерации с дросселем. Отвод отработанного газа регенерации после дросселя соединен через первую линию потока охлажденного отработанного газа регенерации с пропановым холодильником, который через вторую линию потока охлажденного отработанного газа регенерации соединён с низкотемпературным сепаратором. Первая линия отвода охлажденного газа сепарации сообщена со вторым рекуперативным теплообменником, который также сообщен через вторую линию подачи охлажденного газа сепарации со средней частью ректификационно-отпарной колонны и через вторую линию отвода охлажденного углеводородного конденсата совмещен с первой линией отвода охлажденного углеводородного конденсата в общий поток, который соединен с верхней частью ректификационно-отпарной колонны. Техническим результатом является обеспечение возможности ресурсосбережения установки. 1 ил.

Адсорбционная установка подготовки газа, включающая в себя печь, сепаратор высокого давления и адсорберы, верх которых соединен с линией подачи исходного газа, линией отвода газа охлаждения, линией отвода отработанного газа регенерации, и низ которых соединен с линией отвода подготовленного газа, линией подачи газа охлаждения, линией подачи газа регенерации, при этом линия отвода подготовленного газа соединена с первым фильтром, линия отвода газа охлаждения соединена через второй фильтр с первым рекуперативным теплообменником, выход газа из которого соединен через печь с адсорберами, линия подачи газа охлаждения соединена с линией отвода подготовленного газа после первого фильтра, линия отвода отработанного газа регенерации последовательно соединена с третьим фильтром, первым рекуперативным теплообменником, холодильником и сепаратором высокого давления, где отработанный газ регенерации разделяется на две линии, а именно на линию отвода потока углеводородного конденсата и линию отвода потока отработанного газа регенерации с дросселем, линия отвода потока углеводородного конденсата снабжена вторым рекуперативным теплообменником, который сообщен с другой стороны через вторую линию подачи охлажденного углеводородного конденсата с ректификационно-отпарной колонной с подогревом низа колонны ребойлером, снабжённой отводом газов стабилизации и стабильного конденсата, отвод газов стабилизации соединен с линией подачи газа на собственные нужды или с потоком исходного газа, или с отводом подготовленного газа, отличающаяся тем, что отвод отработанного газа регенерации после дросселя соединен через первую линию потока охлажденного отработанного газа регенерации с пропановым холодильником, который через вторую линию потока охлажденного отработанного газа регенерации соединён с низкотемпературным сепаратором, снабженным первой линией отвода охлажденного газа сепарации и первой линией отвода охлажденного углеводородного конденсата, первая линия отвода охлажденного газа сепарации сообщена со вторым рекуперативным теплообменником, который также сообщен через вторую линию подачи охлажденного газа сепарации со средней частью ректификационно-отпарной колонны и через вторую линию отвода охлажденного углеводородного конденсата совмещен с первой линией отвода охлажденного углеводородного конденсата в общий поток, который соединен с верхней частью ректификационно-отпарной колонны.

| Способ подготовки углеводородного газа и установка для его осуществления | 2016 |

|

RU2645105C1 |

| СПОСОБ ПОДГОТОВКИ УГЛЕВОДОРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2470865C2 |

| УСТАНОВКА ОЧИСТКИ СЖИЖЕННЫХ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ МЕТАНОЛА | 1997 |

|

RU2120587C1 |

| JP 2006175324 A, 06.07.2006 | |||

| CN 102634395 A, 15.08.2012. | |||

Авторы

Даты

2023-11-30—Публикация

2023-06-16—Подача