Изобретение относится к области газовой промышленности, а именно к способам диагностического контроля поверхности стальных изделий при определении их технического состояния, и предназначено для определения величины раскрытия трещин при стендовых испытаниях элементов магистрального газопровода.

При стендовых испытаниях элементов магистрального газопровода необходимо оценивать величину раскрытия трещин для определения оптимального режима работы, исключающего возникновения и развития дефектов, а также для оценки износостойкости элементов газопровода.

Известен способ измерения размеров раскрытия трещин в деталях (SU 697804, опубл. 15.11.1979), с использованием датчика, выполненного в виде упругой нити со спиральными витками и замкнутой петлей в средней части. Датчик получает сигнал от двух медных пластин, жёстко прикреплённых к берегам трещины. При раскрытии трещины упругая нить растягивается, разматывая петлю, тем самым меняя активное сопротивление чувствительного элемента датчика. На основании изменения сопротивления судят о величине раскрытия берегов трещины. Однако в известном способе не учитывается нелинейное изменение напряжения на активном сопротивлении датчика, а также не осуществляется калибровка датчика для измерения малых изменений величины раскрытия берегов трещин (от 50 до 500 мкм), что гарантирует высокую погрешность замеров на данном диапазоне измерений.

Наиболее близким к заявляемому является способ измерения длины трещины в строительных конструкциях с использованием датчиков - тензорезисторов, закрепленных с двух сторон трещины, при котором нагружают и разгружают элемент конструкции, измеряют электрическое сопротивление датчиков до и после нагружения и вычисляют длину трещины по математической формуле (RU 2596694, опубл. 10.09.2016).

Известный способ предназначен для измерения величин раскрытия трещин в строительных конструкциях, где высокая точность замеров в микронах не требуется.

Недостатком известного способа является низкая точность замера изменений величин раскрытия берегов трещин в интервале 10 до 500 мкм, поэтому известный способ не может быть использован при стендовых испытаниях элементов магистрального газопровода при нагружении рабочим давлением газа.

Технический результат - повышение точности измерения величины раскрытия трещин в интервале 10-500 мкм при стендовых испытаниях газопровода.

Заявлен способ измерения величины раскрытия трещины газопровода, включающий установку датчика вблизи трещины, регистрацию показаний датчика и получение фактических данных о величине раскрытия трещины, отличающийся тем, что измерения осуществляют в два этапа. На первом этапе измерения осуществляют калибровку датчика, выполненного в виде тензометрического датчика, расположенного на металлической скобе, путем закрепления одной из контрольных площадок скобы на одном из берегов трещины и механического нагружения этой площадки с заданным шагом, имитирующего раскрытие трещины, после регистрации показаний датчика формируют таблицу зависимости показаний тензометрического датчика от смещения контрольных площадок при указанном воздействии. Далее на втором этапе измерения скобу датчика закрепляют другой контрольной площадкой на втором берегу трещины, показания датчика обнуляют, затем осуществляют нагружение газопровода внутренним давлением газа, а фактические данные о величине раскрытия трещины получают после регистрации показаний тензометрического датчика и сравнения их с табличными.

Порядок операций позволяет предварительно откалибровать тензометрический датчик для контроля деформации от чистого изгиба, возникающего в рабочей области датчика при раскрытии берегов узкой трещины.

Зона крепления позволяет предварительно закреплять датчик на газопроводе для калибровки тензометрического датчика без деформации трещины на объекте.

Способ позволяет учитывать нелинейное изменение напряжения на тензорезисторах датчика.

Предварительная калибровка датчика позволяет исключить фактор погрешности измерений вследствие возможного нелинейного изменения сопротивления тензорезисторов датчика при работе на газопроводе, находящимся под давлением. В условиях стендовых испытаний возможен замер минимальных изменений величины раскрытия берегов трещины, т.к. точность измерений обусловлена предварительной калибровкой. Калибровка датчика при измерении изменений величины раскрытия берегов трещин от 10 до 500 мкм гарантирует минимальную погрешность прибора на данном диапазоне измерений (±5 мкм).

Выполнение элемента крепления датчика в виде металлической скобы позволяет жёстко закреплять датчик на поверхности газопровода к берегам трещины при помощи сварки, что способствует высокой точности измерения величины раскрытия берегов трещины.

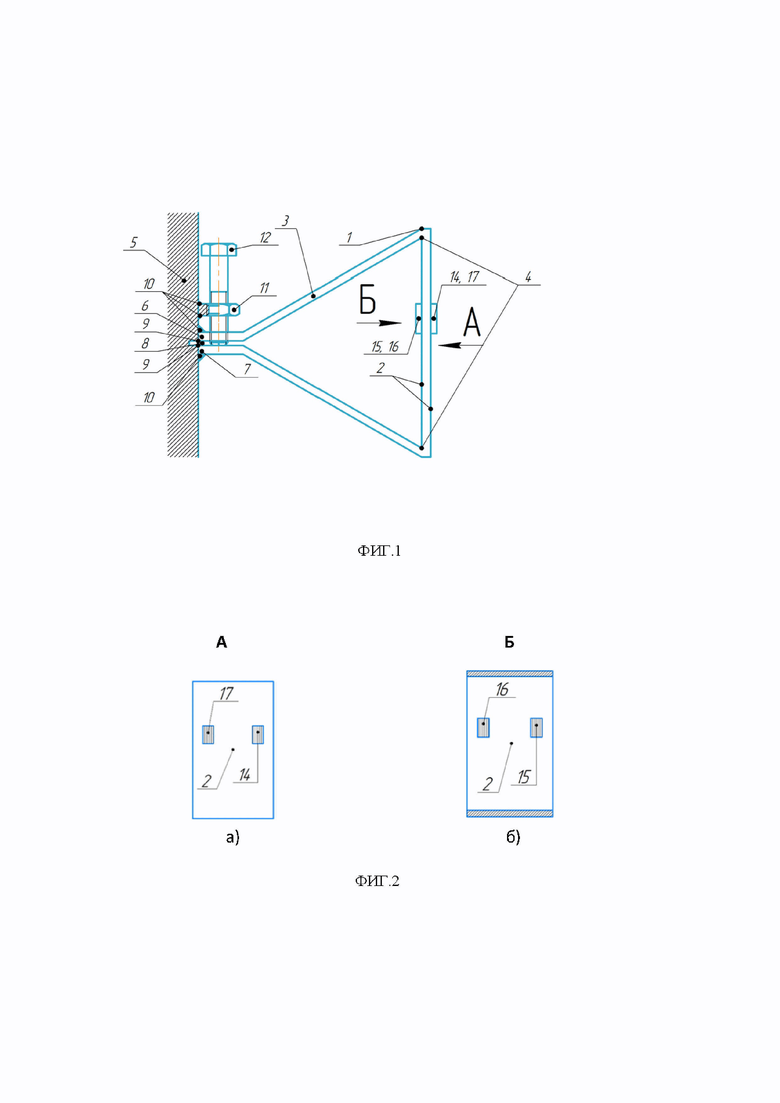

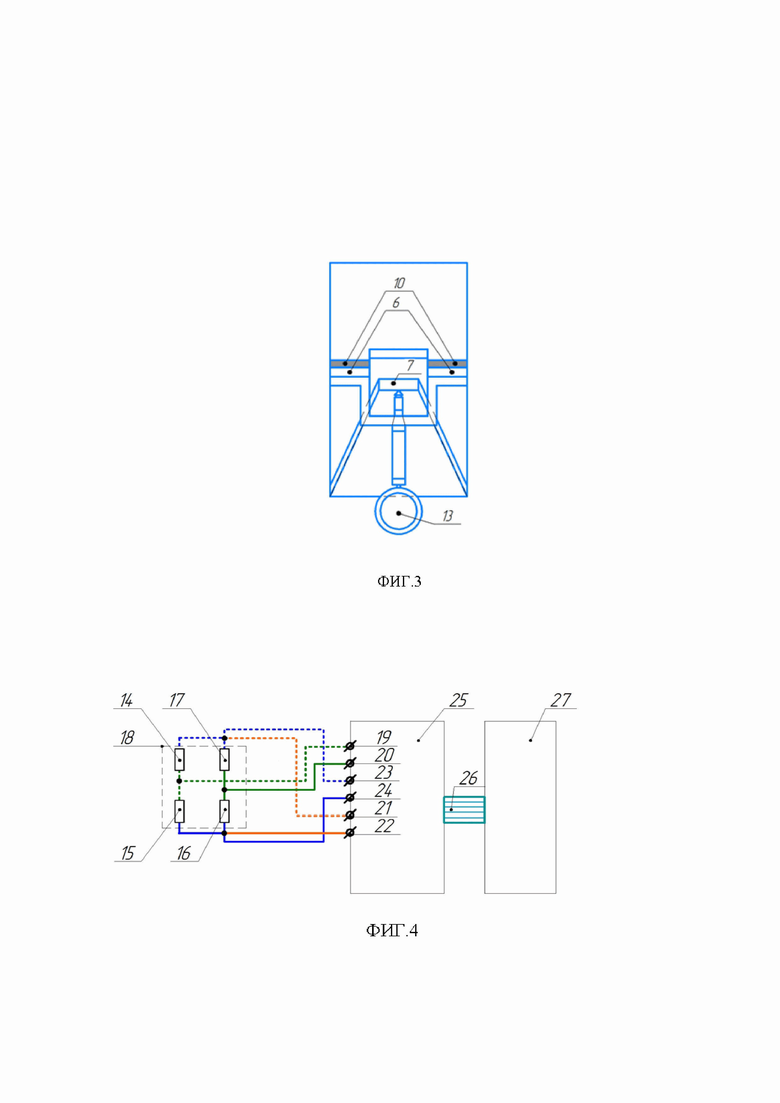

Способ проиллюстрирован следующими фигурами.

На фиг. 1 представлена схема устройства, реализующего заявляемый способ. фиг. 2а - вид А на фиг. 1, фиг. 2б - вид Б на фиг. 1. На фиг. 3 показано размещение микрометра в процессе калибровки.

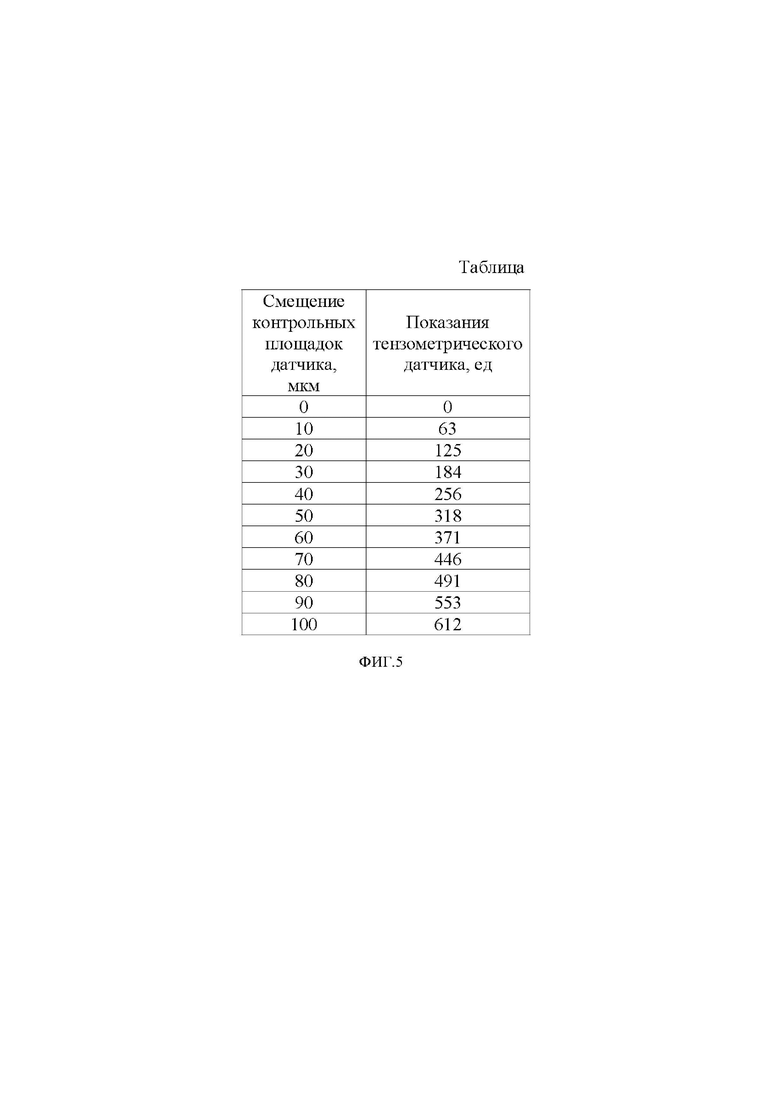

На фиг. 4 изображена мостовая электрическая схема подключения тензорезисторов датчика к тензостанции, которая обеспечила стандартизированное подключение к компьютеру специалиста, фиксирующему изменения величины раскрытия берегов трещины.

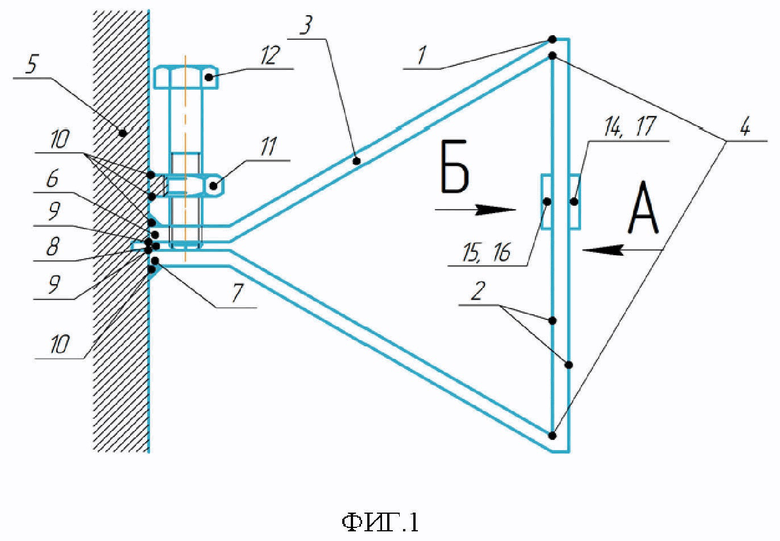

На фиг. 5 на конкретном примере представлена таблица, иллюстрирующая зависимость величины смещение контрольных площадок датчика от величины отклонения микрометра от «нулевого» положения при механическом воздействии.

На фиг. 1, 2, 3, 4 представлены следующие элементы:

1 - металлическая скоба;

2 - рабочие области датчика;

3 - ноги скобы;

4 - места сгиба скобы;

5 - газопровод;

6 - контрольная площадка;

7 - контрольная площадка;

8 - зазор между площадками 6 и 7,

соответствующий ширине трещины;

9 - берега трещины;

10 - места сварки;

11 - гайка;

12 - болт;

13 - микрометр;

14 - тензорезистор R1;

15 - тензорезистор R2;

16 - тензорезистор R3;

17 - тензорезистор R4;

18 - тензометрический датчик;

19-24- контакты тензостанции;

25 - тензостанция;

26 - интерфейс USB;

27 - персональный ЭВМ.

Способ осуществления изобретения показан на описанном ниже конкретном примере.

Было проведено стендовое испытание магистрального газового трубопровода длиной 10 м, на котором была обнаружена трещина (длина трещины - 20 мм, ширина - 0,3 мм, глубина - 2 мм).

В ходе испытания было использовано измерительное устройство, состоящее из скобы 1 и тензометрического датчика 18, включающего тензорезисторы 14, 15, 16, 17, скоммутированные и подключённые к тензостанции 25 (фиг. 5).

На этапе калибровки тензорезисторы 14, 17 и 15, 16 были установлены на рабочих областях 2 датчика 18, как показано на фиг. 2а и 2б. Скоба 1 была закреплена контрольной площадкой 6 на одном из берегов 9 трещины сваркой. На незакрепленной контрольной площадке 7 установлен микрометр 13 (фиг. 3). Над площадкой 7 скобы 1 приваривали гайку 11, в неё ввинчивали болт 12 и проворачивали его до состояния упора в площадку 7. Резьбовое соединение обеспечивало фиксацию крепёжных элементов и позволяло регулировать степень механического воздействия на незакреплённую площадку 7 скобы 1. Зазор между площадками 6 и 7 составлял 0,3 мм.

Болт 12 оказывал давление на незакрепленную площадку 7, смещая её по направлению к микрометру 13, создавая деформацию изгиба в рабочей области 2, имитируя тем самым раскрытие берегов 9 трещины. Данное смещение производили с шагом в 10 мкм. Для каждого шага смещения тензостанция 25 регистрировала изменение показаний тензорезисторов 14, 15, 16, 17 датчика 18. После этого формировали таблицу калибровки датчика, на которой было отображено соответствие смещения площадок 6 и 7 относительно друг друга, выраженное как отклонение микрометра 13 от «нулевого» положения (мкм) и изменения показаний датчика 18 в следствие деформации изгиба, возникающей в результате смещения данных площадок.

После окончания этапа калибровки микрометр 13 отводили от площадки 7, для чего болт 12 вынимали из гайки 11. Площадку 7 приваривали ко второму берегу 9 раскрытия трещины. Значения показаний тензометрического датчика 18 обнуляли и принимали как исходное «нулевое».

Во время стендовых испытаний трубопровода при нагружении его рабочим давлением газа фиксировали значения показаний датчика 18, которые затем сравнивали со значениями, полученными на этапе калибровки (фиг. 5. Таблица). На основании данной информации формировали фактическое значение величины раскрытия берегов 9 трещины при стендовых испытаниях трубопровода.

Стендовые испытания проводили с 4-мя этапами повышения давления газа внутри газопровода. На нулевом этапе давление внутри трубы было равно атмосферному. На первом этапе давление поднимали до 3 МПа, на втором - до 6 МПа, на третьем - до 9 МПа, на четвёртом - до 12 МПа.

На первом этапе на датчике 18 установили значение - 19 ед., на втором этапе - 38 ед., на третьем этапе- 57 ед., на четвёртом этапе - 82 ед. Таким образом, исходя из линейно-пропорциональной зависимости между показаниями тензометрического датчика 18 и величиной раскрытия берегов 9 трещины можно сделать вывод о том, что изменение показаний датчика 18 за 4 этапа испытаний составило 82 ед., что свидетельствовало о величине раскрытия берегов трещины на 13 мкм. Информацию с тензометрического датчика 18 через интерфейс USB 26 передавали на персональный ЭВМ 27 оператора, фиксирующего изменения величины раскрытия берегов трещины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля раскрытия трещин и узких надрезов | 2023 |

|

RU2808606C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНЫХ ДЕФОРМАЦИЙ КОНСТРУКЦИЙ МНОГОТОЧЕЧНОЙ ТЕНЗОМЕТРИЧЕСКОЙ ИЗМЕРИТЕЛЬНОЙ СИСТЕМОЙ | 2010 |

|

RU2417349C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ КОНСТРУКЦИЙ ПРИ ИСПЫТАНИЯХ В УСЛОВИЯХ ЗНАКОПЕРЕМЕННЫХ ТЕМПЕРАТУРНЫХ НАПРЯЖЕНИЙ И ДАТЧИК ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИЙ | 1990 |

|

RU2031393C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СЛОЖНОГО НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ КОНСТРУКЦИИ, НАХОДЯЩЕЙСЯ ПОД СТАТИЧЕСКИМИ НАГРУЗКАМИ И ДИНАМИЧЕСКИМ НАГРУЖЕНИЕМ | 2011 |

|

RU2469261C1 |

| СПОСОБ СОЗДАНИЯ КОНТРОЛИРУЕМОЙ СИЛЫ ПРИ ПРОВЕРКЕ ВЕСОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2530786C1 |

| ТРУБА, СПОСОБ И УСТРОЙСТВО ДЛЯ УСОВЕРШЕНСТВОВАНИЙ ТРУБОПРОВОДОВ И Т.П. КОНСТРУКЦИЙ | 2002 |

|

RU2293249C9 |

| Способ градуировки тензометрических пальцев круглого сечения для замера горизонтального усилия | 2023 |

|

RU2800400C1 |

| СПОСОБ ИЗМЕРЕНИЯ ОТНОСИТЕЛЬНЫХ ДЕФОРМАЦИЙ КОНСТРУКЦИЙ ПРИ ПОДКЛЮЧЕНИИ ТЕНЗОРЕЗИСТОРОВ К ТЕНЗОМЕТРИЧЕСКОЙ СИСТЕМЕ | 2000 |

|

RU2196296C2 |

| СПОСОБ КОНТРОЛЯ ТРЕЩИНООБРАЗОВАНИЯ В МЕТАЛЛОКОНСТРУКЦИЯХ | 2003 |

|

RU2255327C1 |

| Способ обнаружения усталостных трещин образца материала | 1989 |

|

SU1741012A1 |

Изобретение относится к области газовой промышленности, к способам диагностического контроля поверхности стальных изделий, в частности к определению величины раскрытия трещин элементов магистрального газопровода. Cпособ измерения величины раскрытия трещины газопровода включает установку датчика вблизи трещины, регистрацию показаний, получение фактических данных о величине раскрытия трещины. На первом этапе измерения осуществляют калибровку датчика, выполненного в виде тензометрического датчика, расположенного на металлической скобе, путем закрепления одной из контрольных площадок скобы на одном из берегов трещины и механического нагружения этой площадки с заданным шагом, имитирующего раскрытие трещины, после регистрации показаний формируют таблицу зависимости показаний тензометрического датчика от смещения контрольных площадок при указанном воздействии. На втором этапе - скобу датчика закрепляют другой контрольной площадкой на втором берегу трещины, показания датчика обнуляют, затем осуществляют нагружение газопровода внутренним давлением газа, фактические данные о величине раскрытия трещины получают после регистрации показаний датчика и сравнения их с табличными. Технический результат - повышение точности измерения величины раскрытия трещин в интервале 10-500 мкм при стендовых испытаниях газопровода. 5 ил.

Способ измерения величины раскрытия трещины газопровода, включающий установку датчика вблизи трещины, регистрацию показаний датчика и получение фактических данных о величине раскрытия трещины, отличающийся тем, что измерения осуществляют в два этапа, на первом этапе измерения осуществляют калибровку датчика, выполненного в виде тензометрического датчика, расположенного на металлической скобе, путем закрепления одной из контрольных площадок скобы на одном из берегов трещины и механического нагружения этой площадки с заданным шагом, имитирующего раскрытие трещины, после регистрации показаний датчика формируют таблицу зависимости показаний тензометрического датчика от смещения контрольных площадок при указанном воздействии, далее на втором этапе измерения скобу датчика закрепляют другой контрольной площадкой на втором берегу трещины, показания датчика обнуляют, затем осуществляют нагружение газопровода внутренним давлением газа, а фактические данные о величине раскрытия трещины получают после регистрации показаний тензометрического датчика и сравнения их с табличными.

| СПОСОБ ИЗМЕРЕНИЯ ДЛИНЫ ТРЕЩИНЫ И СКОРОСТИ ЕЕ РАЗВИТИЯ В ИЗГИБАЕМЫХ И РАСТЯГИВАЕМЫХ ЭЛЕМЕНТАХ КОНСТРУКЦИЙ | 2015 |

|

RU2596694C1 |

| Датчик для измерения размеров раскрытия трещин в деталях | 1977 |

|

SU697804A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСШИРЕНИЯ ОБЪЕКТА С ПОМОЩЬЮ ТЕНЗОМЕТРИЧЕСКОГО ДАТЧИКА, А ТАКЖЕ ТЕНЗОМЕТРИЧЕСКИЙ ДАТЧИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2126535C1 |

| JP 2003315250 A, 06.11.2003 | |||

| Устройство для содержания животных | 1977 |

|

SU631123A1 |

| CN 111007231 A, 14.04.2020. | |||

Авторы

Даты

2024-07-04—Публикация

2024-03-18—Подача