прорези на каждой из пластин осуществляют разделку кромок, например U- или V-об- разную, Пластины стыкуют и сваривают, после чего на образец со стороны корня шва 4 устанавливают двухконсольный датчик 5 и подвергают образец нагружению со стороны, противоположной корню шва по схеме трехточечного изгиба с одновременной записью диаграммы нагрузка-время и перемещение-время.

При определении пластичности зоны термического влияния после разделки кромок, перед сваркой пластин поперек одной из них, например, пластины 1 на испытуемом участке осуществляют острый надрез 6 на глубину f(0,2-0,8)t со стороны корневого слоя, при этом одну из сторон надреза размещают перпендикулярно поверхности образца.

Пример.

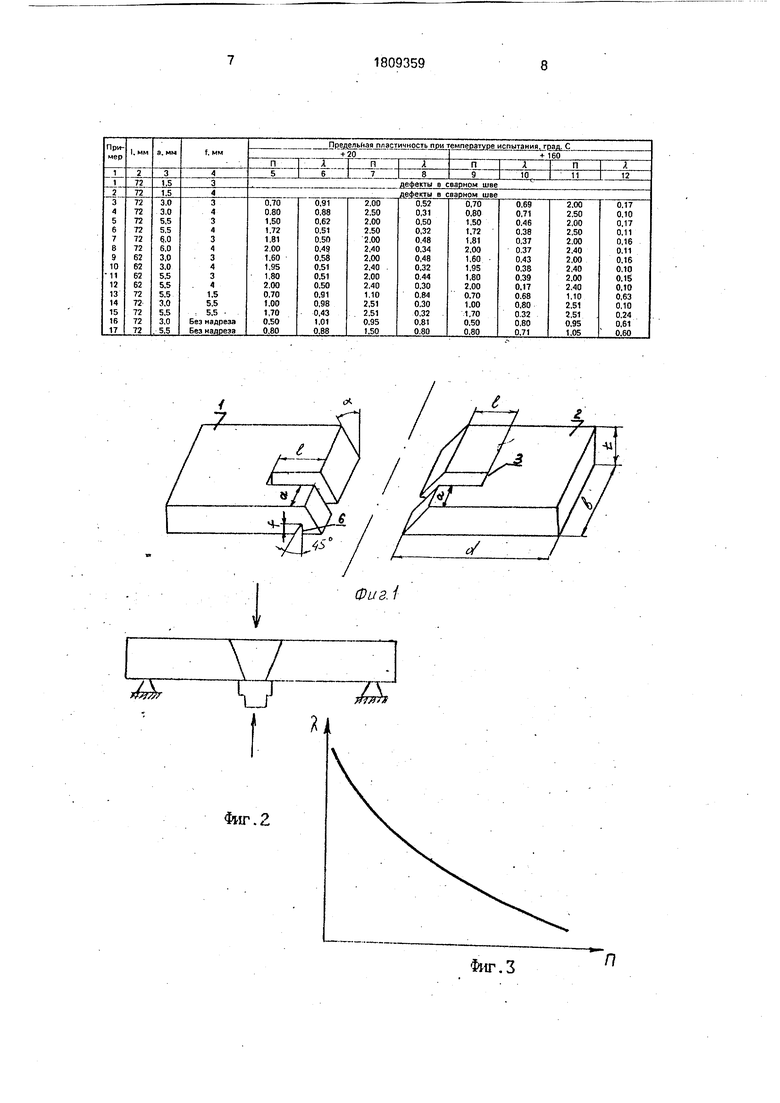

Предложенным способом из стали К65 толщиной 14,5 мм были изготовлены пластины шириной 76 мм, со сквозным пазом длиной мм I 3t(1+tg «) примеры 1-4 и 7-9 и мм I 3t (1+tga) примеры 5 и 6. На пластинах в примере 1 прорезь наносили на расстоянии 1,5 мм а 0,2t, в примерах 2,5 и 8 - на расстоянии 3,0 мм ,2t, в примерах 3,6, 7 и 9 - на расстоянии 5,5 мм ,4t и в примере 4 - на расстоянии 6 мм (а 0,4t) от боковой грани.

На образцах 1-7 по зоне термического влияния сделали дополнительный надрез с углом раскрытия 45 градусов. Надрез наносили на глубину: 3 мм (,2t) - примеры 1,3,5,7,9 и 11:11 мм (,8t) - примеры 2,4,6,8,10 и 12; 1,5 мм (f 0,2t) примеры 13 и 15; 13 мм (,8t) - примеры 14 и 16, а на образцах в примерах 17 и 18 надрез не наносили.

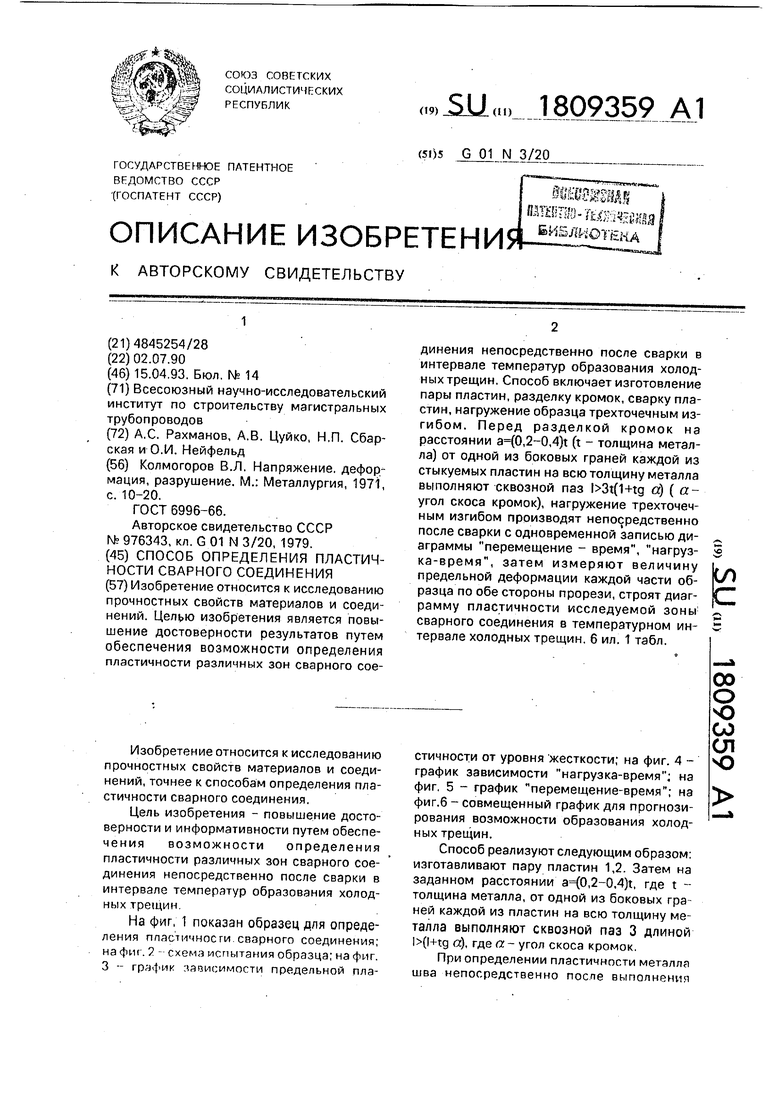

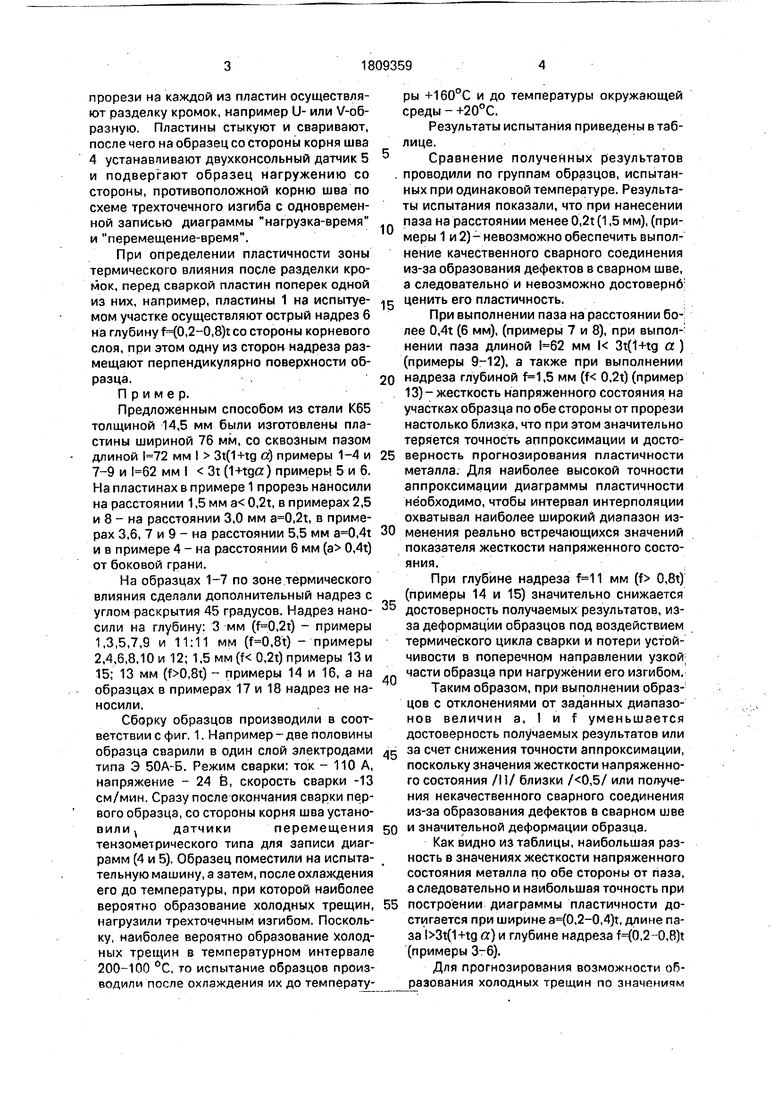

Сборку образцов производили в соответствии с фиг. 1. Например - две половины образца сварили в один слой электродами типа Э 50А-Б. Режим сварки: ток - 110 А, напряжение - 24 В, скорость сварки -13 см/мин. Сразу после окончания сварки первого образца, со стороны корня шва установили датчикиперемещения тензометрического типа для записи диаграмм (4 и 5). Образец поместили на испытательную машину, а затем, после охлаждения его до температуры, при которой наиболее вероятно образование холодных трещин, нагрузили трехточечным изгибом. Поскольку, наиболее вероятно образование холодных трещин в температурном интервале 200-100 °С, то испытание образцов производили после охлаждения их до температу

0 5

0

5

0

5

0

5

0

5

ры +160°С и до температуры окружающей среды-+20°С.

Результаты испытания приведены в таблице.

Сравнение полученных результатов проводили по группам образцов, испытанных при одинаковой температуре. Результаты испытания показали, что при нанесении паза на расстоянии менее 0,2t(1,5 мм), (примеры 1 и 2)-невозможно обеспечить выполнение качественного сварного соединения из-за образования дефектов в сварном шве, а следовательно и невозможно достовернб; ценить его пластичность.

При выполнении паза на расстоянии бо-: лее 0,4t (6 мм), (примеры 7 и 8), при выпол-: нении паза длиной мм К 3t(1+tg a ) (примеры 9-12), а также при выполнении надреза глубиной ,5 MM (f 0,2t) (пример 13) - жесткость напряженного состояния на участках образца по обе стороны от прорези настолько близка, что при этом значительно теряется точность аппроксимации и достоверность прогнозирования пластичности металла. Для наиболее высокой точности аппроксимации диаграммы пластичности необходимо, чтобы интервал интерполяции охватывал наиболее широкий диапазон изменения реально встречающихся значений показателя жесткости напряженного состояния.

При глубине надреза мм (f 0,8t) (примеры 14 и 15) значительно снижается достоверность получаемых результатов, из- за деформации образцов под воздействием термического цикла сварки и потери устойчивости в поперечном направлении узкой; части образца при нагружёнии его изгибом.

Таким образом, при выполнении образ-1 цов с отклонениями от заданных диапазонов величин а, 1 и f уменьшается достоверность получаемых результатов или за счет снижения точности аппроксимации, поскольку значения жесткости напряженного состояния /11/ близки ,5/ или получения некачественного сварного соединения из-за образования дефектов в сварном шве и значительной деформации образца.

Как видно из таблицы, наибольшая разность в значениях жесткости напряженного состояния металла по обе стороны от паза, а следовательно и наибольшая точность при построении диаграммы пластичности достигается при ширине a(0,2-0,4)t, длине паза 3t(1+tg а) и глубине надреза f(0,2-0,8)t (примеры 3-6).

Для прогнозирования возможности образования холодных трещин по значениям

предельной пластичности, по предлагаемому способу (фиг. 7) сварку производили в один слой электродами типа Э 50Б. Режим сварки: ток - 110А, напряжение - 24В, скорость сварки 13 см/мин.

По способу, принятому за прототип а,с. № 976343 сварку шва производили в б слоев электродами типа Э 50Б. Режим сварки корневого слоя шва: ток - 110 А, напряжение - 24В, скорость сварки - 13 см/мин. Режим сварки последующих слоев: ток 120-130А, напряжение - 24В, скорость сварки - 10 см/мин,

Сразу после окончания сварки образ- цов, при испытании по предлагаемому способу, со стороны корня шва установили датчики перемещения тензометрйческого типа, образец поместили на испытательную машину, а затем, после охлаждения его до температуры +160 град. С нагрузили трехточечным изгибом.

При испытании по способу, принятому за прототип, из сваренных пластин механическим способом были изготовлены образ- цы. На боковые грани образцов фотоспособом нанесли координатную сетку с размером ячейки 0,5X0,5 мм, после чего образцы, имеющие температуру окружающей среды {+20 град. С) испытали по схеме трехточечного изгиба. Затем провели измерения ячеек сетки, по которым определили интенсивность деформаций сдвига и по ним предельную пластичность металла шва.

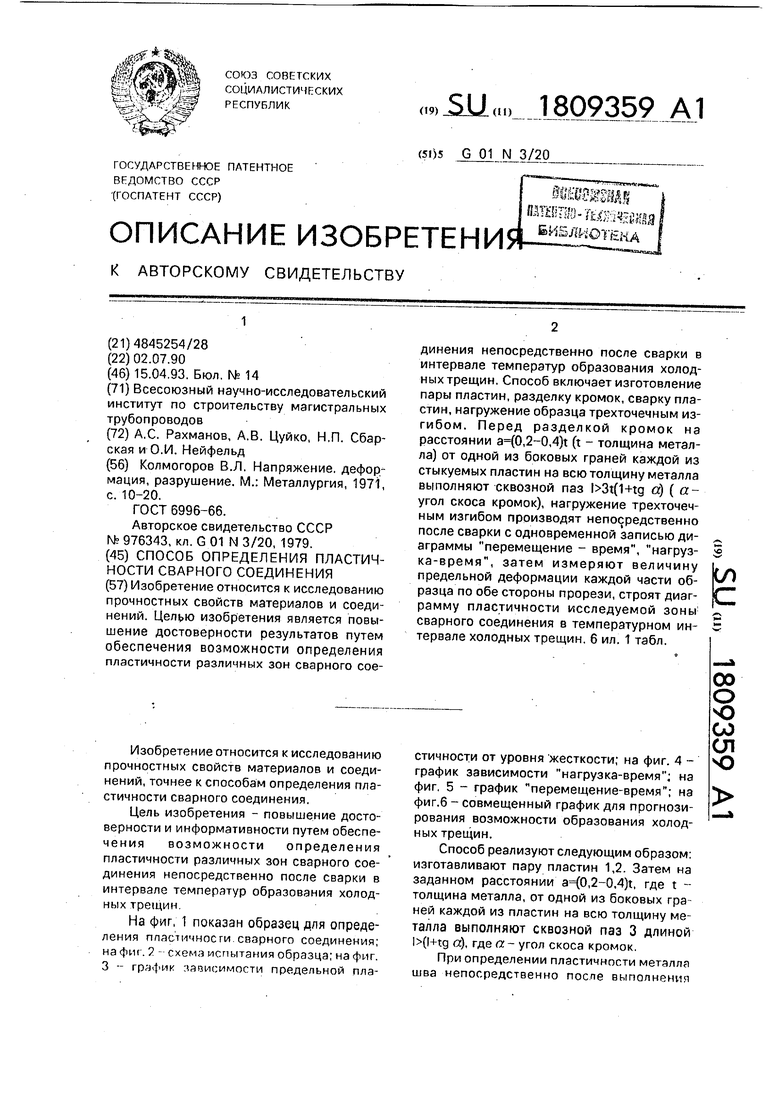

Данные фиг. 6 показывают, что наибо- лее низкие значения предельной пластичности наблюдаются в зоне термического влияния. Значения предельной пластичности металла шва при испытании па предлагаемому способу в интервале температур образования холодных трещин ниже, чем при испытании образцов при температуре окружающего воздуха по способу, принятому за прототип.

При испытании по предлагаемому способу в околошовной зоне наблюдались хо

5

. 0

5 0

5

5

лодные трещины, в то время как по способу, принятому за прототип, наличие холодных трещин не поддается определению.

Для проверки достоверности прогнозирования образования холодных трещин и места их расположения по данным предельной пластичности отдельных зон сварного соединения, были сварены одним слоем кольцевые стыки труб в условиях монтажа.

Сварка производились на тех же режимах, что и сварка образцов по предлагаемому способу. При проведении контроля неразрушающими методами исследования были выявлены холодные трещины, расположенные в околошовной зоне.

Таким образом, предложенный способ позволит повысить достоверность результатов испытаний и прогнозировать возможность образования и место расположения трещин.

Формула изобретения

Способ определения пластичности сварного соединения, по которому изготавливают две пластины толщиной t, выполняют разделку кромок пластин под углом а, сваривают пластины, нагружают сварное соединение трехточечным изгибом и по механическим характеристикам соединения судят о его пластичности, отличающий- с я тем, что, с целью повышения достоверности и информативности путем обеспечения возможности определения пластичности различных зон сварного соединения непосредственно после сварки в| интервале температур образования холод- ных трещин, перед разделкой кромок перпендикулярно им в обеих пластинах на одинаковом расстоянии а от боковых граней выполняют по сквозному пазу длиной I, выбирая а и I из соотношения a(0,2-0,4)t и (1+tg о:), а нагружение осуществляют непосредственно после сварки.

1809359

V

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ создания системы внутренних трещиноподобных дефектов | 1988 |

|

SU1539026A1 |

| Способ испытания металла шва на сопротивляемость образованию холодных трещин | 1989 |

|

SU1691020A1 |

| СПОСОБ ДУГОВОЙ ТОЧЕЧНОЙ СВАРКИ И СВАРОЧНЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2676542C2 |

| Способ создания системы внутренних трещин в сварных швах | 1988 |

|

SU1581521A1 |

| СПОСОБ РЕМОНТА СКВОЗНЫХ ДЕФЕКТОВ | 1992 |

|

RU2041041C1 |

| Способ испытания сплавов на склонность к образованию холодных трещин | 1988 |

|

SU1613282A1 |

| Образец для оценки склонности сталей и сплавов к образованию холодных трещин при сварке | 1990 |

|

SU1803768A1 |

| Способ определения склонности материалов к образованию дефектов | 1990 |

|

SU1731545A1 |

| СПОСОБ СВАРКИ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ С ТРУБОПРОВОДОМ | 2003 |

|

RU2267388C2 |

| Способ испытания на склонность к образованию холодных трещин | 1984 |

|

SU1232442A1 |

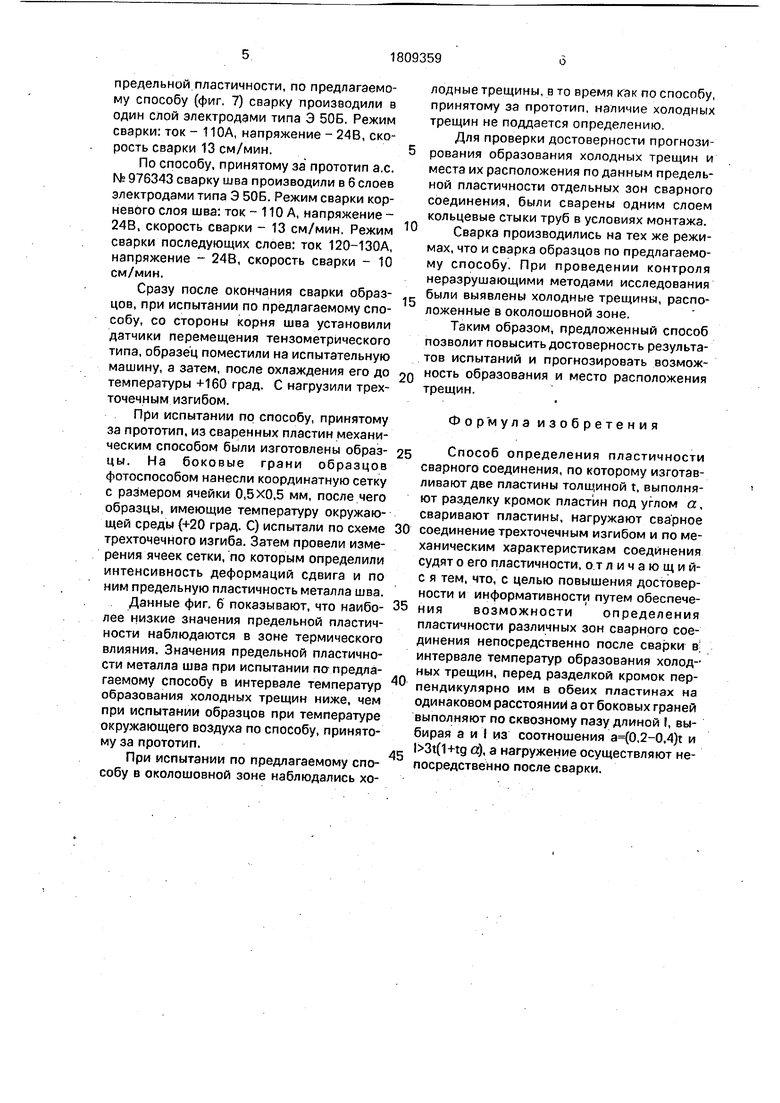

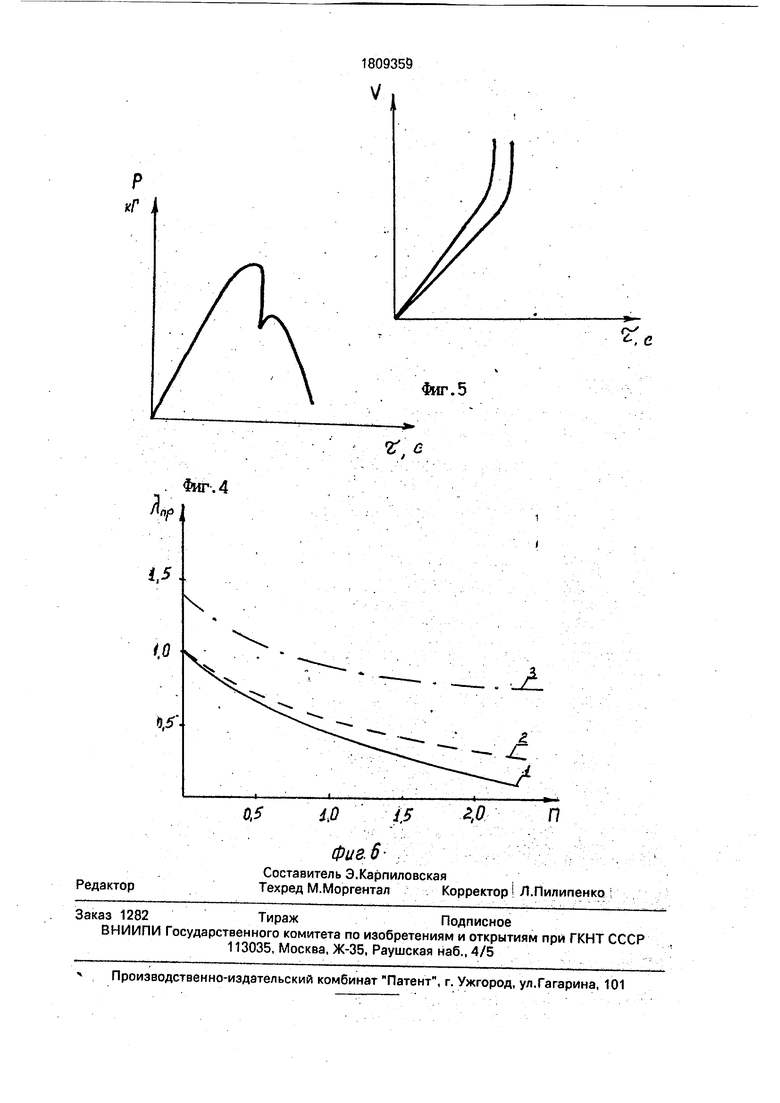

Изобретение относится к исследованию прочностных свойств материалов и соединений. Целью изобретения является повышение достоверности результатов путем обеспечения возможности определения пластичности различных зон сварного соеИзобретение относится к исследованию прочностных свойств материалов и соединений, точнее к способам определения пластичности сварного соединения. Цель изобретения - повышение достоверности и информативности путем обеспечения возможности определения пластичности различных зон сварного соединения непосредственно после сварки в интервале температур образования холодных трещин. На фиг, 1 показан образец для определения пластичности, сварного соединения; на фиг. 2 - схема испытания образца; на фиг. 3 -- график зависимости предельной пладинения непосредственно после сварки в интервале температур образования холодных трещин. Способ включает изготовление пары пластин, разделку кромок, сварку пластин, нагружение образца трехточечным изгибом. Перед разделкой кромок на расстоянии a(0,,4)t (t - толщина металла) от одной из боковых граней каждой из стыкуемых пластин на всю толщину металла выполняют сквозной паз (1+tg «)(«- угол скоса кромок), нагружение трехточечным изгибом производят непосредственно после сварки с одновременной записью диаграммы перемещение - время, нагрузка-время, затем измеряют величину предельной деформации каждой части образца по обе стороны прорези, строят диаграмму пластичности исследуемой зоны1 сварного соединения в температурном интервале холодных трещин. 6 ил. 1 табл. ел с стичности от уровня жесткости; на фиг. 4 - график зависимости нагрузка-время ; на фиг, 5 - график перемещение-время ; на фиг.б - совмещенный график для прогнозирования возможности образования холодных трещин. Способ реализуют следующим образом: изготавливают пару пластин 1,2. Затем на заданном расстоянии a(0,2-0,4)t, где t - толщина металла, от одной из боковых граней каждой из пластин на всю толщину металла выполняют сквозной паз 3 длиной l(l+tg а), где а- угол скоса кромок. При определении пластичности металла шва непосредственно после выполнения оо о о со ел о

. Фиг.4

Фи8- б :

Редактор

Составитель Э.Карпиловская Техред М.МоргенталКорректор Л.Пилипенко ;

| Колмогоров В.Л, Напряжение, деформация, разрушение | |||

| М.: Металлургия, 1971, с | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Мяльная машина для льна и других лубовых растений | 1924 |

|

SU6996A1 |

| Способ определения пластичности материала сварного шва | 1981 |

|

SU976343A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-15—Публикация

1990-07-02—Подача