Пьезоэлектрические материалы, разработанные для практического применения, в большинстве своем представляют собой пьезоэлектрические материалы на основе свинца. Свинец и многие его соединения ядовиты и токсичны, некоторые из них обладают сильной летучестью даже при низких температурах, не говоря про производственный процесс, когда материал подвергается термической обработке. В случае синтеза пьезокерамических материалов содержание соединений свинца в качестве основного компонента приближается к количеству 60-70 мас. %. Несмотря на то, что оксид свинца, выбрасываемый на стадии производства, может быть восстановлен до титаната и цирконата свинца, содержащегося в пьезоэлектрических продуктах, продаваемых в качестве коммерческих изделий, в течение последних двух десятилетий из-за возрастающего внимания к защите окружающей среды, в силу высокой токсичности свинца и его оксидов, большое количество стран приняли законодательные меры по замене данного материала, что вызвало интенсивные исследования бессвинцовой пьезоэлектрической керамики. Таким образом, разработка бессвинцовых материалов является одним из решений проблемы негативного влияния свинца на окружающую среду.

Бессвинцовые пьезокерамические соединения можно разделить на три основных типа, один из которых имеет состав перовскита АВО3: титанат бария BaTiO3 («ВТ»), ниобат калия-натрия (K0,5Na0,5)NbO3 («KNN»), титанат натрия висмута Bi0.5Na0.5TiO3 («BNT»), титанат-цирконат бария кальция (Ba(1-x)Cax)(ZryTi(1-y))O3 («BCZT»); слоистые висмутсодержащие соединения (например, Bi4Ti3O12, SrBi2Nb2O9); вольфрамовые бронзы.

Формование изделий из пьезоэлектрических материалов в общем случае включает ряд традиционных методов, ограниченных простой формой изделий. Для получения сложной конфигурации изделия в настоящее время применяются технологии послойного синтеза, позволяющие изготовить требуемый объект в виде трехмерной модели методами 3D-печати. В качестве процесса трехмерной печати активно используется стереолитография. Данная технология является потенциально применимой для пьезоэлектрической керамики, склонной в чистом виде к хрупкости и разрушению.

Стереолитографические процессы трехмерной печати основываются на полимеризации фотоотверждаемого материала и включают ряд методов, использующих в качестве источника света для отверждения лазерный луч (например, технология стереолитографии SLA) или световые лампы, используемые в технологии DLP (Digital Light Processing), которые просвечивают цифровую оптическую проекцию сечения объекта, таким образом способствуя полимеризации используемого в качестве основного или связующего фоточувствительного материала.

Примером получения трехмерных объектов из пьезоэлектрических бессвинцовых керамических материалов с применением 3D-печати является способ получения бессвинцовой пьезокерамики на основе ниобата калия-натрия, предложенный учеными из Нанкинского университета аэронавтики и космонавтики (патент CN109650887, «Preparation method of light curing molding potassium-sodium niobate leadless piezoelectric ceramics»).

Светоотверждаемое формование применяется к предварительно подготовленной суспензии, получение которой включает приготовление сырьевого материала путем взвешивания, смешивания исходных компонентов с поверхностно-активным веществом в шаровой мельнице, сушка и просеивание активированного керамического мелкодисперсного порошка, смешивание с фотоинициатором, акриловой смолой, диспергирующей добавкой и пеногасителем в шаровой мельнице и дальнейшим вакуумированием для получения массы с однородной дисперсией. В результате фотоотверждения «green-модель» подвергается двухстадийному обезжириванию в атмосфере аргона, спеканию на воздухе, сопровождающимся выжиганием углерода, серебрению и поляризации с получением спеченного объекта, имеющего высокую плотность и высокие пьезоэлектрические характеристики, удовлетворяющие требованиям пьезоэлектрических устройств.

Недостатком способа является многостадийность процесса получения бессвинцового пьезокерамического материала, а именно проведение реакционного отжига на этапе подготовки порошковой смеси, которая суммарно с этапом просеивания смеси удлиняет производственный цикл.

Наиболее близким примером получения пьезоэлектрической керамики методом послойного синтеза, принятым за прототип, предложен учеными из г. Пекин, КНР (патент CN109734434, «Method for preparing tricalcium phosphate/barium strontium titanate composite biological ceramic with minimum curved surface structures on basis of 3D (three-dimensional) printing technologies», от 01.03.2019). Способ изготовления структуры с малой площадью поверхности из композитной керамики трикальций фосфат / титанат бария-стронция на основе технологии 3D-печати DLP включает разработку трехмерной модели, подготовку суспензии путем смешивания порошка титаната бария с фоточувствительной смолой и добавления после смешивания связующего и диспергератора, затем смешивание суспензии в течении 24 ч вместе с диоксидом циркония и 3D-печать изделия путем послойного светоотверждаемого формования, выжигание фоточувствительной смолы в печи и спекание полученной заготовки, при этом производится исследование свойств полученного материала. Получаемая керамика из трикальций фосфата - титаната бария обладает пьезоэлектрическими свойствами, которые могут способствовать вживлению имплантатов, а также модулем упругости, соответствующим стандарту модуля упругости тканей человеческого тела. В данном способе не предусмотрена термическая обработка исходных порошков, синтез материала на основе трикальций фосфата - титаната бария происходит в процессе спекания полученной в результате 3D-печати «green-модели», то есть исключен один из технологических этапов.

Недостатком способа является невысокий пьезоэлектрический коэффициент данного состава.

Таким образом, технической проблемой, на решение которой направлено предлагаемое изобретение, является разработка способа получения объектов из бессвинцовых пьезокерамических материалов с повышенными функциональными характеристиками, более быстрым и эффективным методом изготовления.

Решение данной проблемы достигается за счет того, что порошки титаната бария, цирконата бария и титаната кальция смешиваются в пропорциях, эквимолярных конечному составу, соответствующему формуле (Ba(1-x)Cax)(ZryTi(1-y))O3, вместе со связующим для формирования суспензии, так что доля порошка в суспензии составляет от 25 до 65 об.%; суспензию загружают в устройство для 3D-печати, где осуществляется послойное светоотверждаемое формование при мощности светодиодной лампы от 100 до 1000 мДж/см2 с длительностью засветки для базовых слоев от 60 до 600 с, для последующих - 5-300 с, при этом скорость подъема платформы устанавливают на значении от 0,5 до 10 мм/с, а скорость разравнивания слоя ракелем от 0,5 до 10 мм/с с обеспечением толщины слоя 10-200 мкм; далее полученные «green-модели» подвергают обработке УФ-излучением с мощностью от 50 до 300 мВт в течение 1-15 мин, после чего помещают в печь, где производят выжигание связующего при температуре 100-700°С на воздухе, а время устанавливают в интервале 0,5-150 ч, при этом реакционное спекание проводят при температурах 900-1800°С в воздушной атмосфере, время выдержки в течение 0,05-50 часов.

Преимущество данного способа заключается в том, что синтез пьезокерамического материала со структурой перовскита АВО3 на базе (Ba(1-x)Cax)(ZryTi(1-y))O3 (где под А подразумевается Ва, Са, под В-Zr, Ti), осуществляется непосредственно в процессе спекания, таким образом исключается операция предварительной подготовки порошка, соответствующего формуле (Ba(1-x)Cax)(ZryTi(1-y))O3 путем спекания смешанных компонентов.

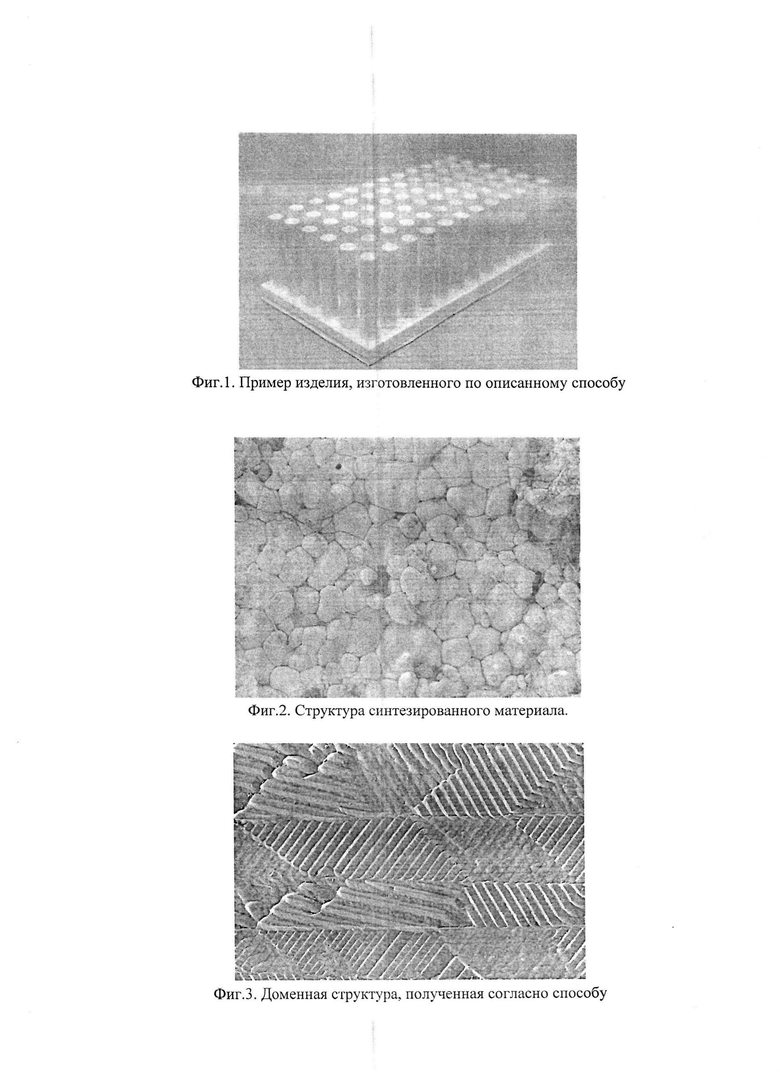

Сущность изобретения поясняется чертежами, на которых изображено:

Фиг. 1 - Пример изделия, изготовленного по описанному способу;

Фиг. 2 - Структура синтезированного материала, изготовленного по описанному способу;

Фиг. 3 - Доменная структура синтезированного материала, полученная по описанному способу.

Процесс получения бессвинцовой пьезокерамики на основе титанатов по формуле (Ba(1-x)Cax)(ZryTi(1-y))O3, где х ≤0,5, у ≤0,5, включает этапы:

1. Смешивание исходных порошков BaTiO3-BaZrO3-CaTiO3 в планетарной мельнице вместе со связующим для формирования суспензии. Содержание порошка в суспензии составляет от 25 до 65 об. %;

2. Загрузка полученной суспензии в устройство для 3D-печати и печать путем послойного светоотверждаемого формования согласно данным файлам компьютерной модели;

3. Обработка «green-модели» дополнительным УФ-излучением;

4. Удаление связующего из полученного объекта на воздухе в печи при температуре 100-700°С в течение 0,5-150 часов;

5. Реакционное спекание при температурах 900-1800°С в воздушной атмосфере, время выдержки в течение 0,05-50 часов;

6. Нанесение электродов и поляризация;

7. Контроль полученного материала методами ДСК, PCA и микроскопическими методами.

Техническим результатом изобретения является то, что данный способ обеспечивает получение материала с повышенными пьезоэлектрическими характеристиками за счет упрощения технологического процесса, включающий синтез соединения (Ba(1-x)Cax)(ZryTi(1-у))О3 в процессе спекания. Кроме того, способ позволяет получать геометрически сложные изделия на основе бессвинцовой пьезокерамики со стабильной формой.

На 1 этапе гранулометрический состав исходного порошка включает частицы d50 от 0,05 мкм до 60 мкм. В качестве исходного порошка используют порошки титана бария BaTiO3, цирконата бария BaZrO3 и титаната кальция CaTiO3. Исходные керамические порошки взвешивают по отдельности так, чтобы соблюдалось соотношение, эквимолярное конечному составу.

Синтезируемый материал является системой со структурой перовскита АВО3 на базе (Ba(1-x)Cax)(ZryTi(1-y))O3, где х ≤0,5, у ≤0,5.

С целью улучшения пьезоэлектрических характеристик производят допирование получаемого порошкового состава рядом элементов, включая редкоземельные (такие как Sc, Y, La, Се, Pr, Nd, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb, Lu и другие) и не ограничиваясь ими (например, Li, Zn, Со, Nb, Mn, Mg, Sn, Si, Sr, Hf).

Допирование редкоземельными элементами производится в количестве от 0 до 15 мольных долей (суммарно всех элементов допирования) на 100 молей порошковой смеси.

К исходным порошкам добавляется связующее - фотополимерная смола на основе акриловой или эпоксидной смолы, имеющая коэффициент преломления 1,47-1,55. Смешивание производят в планетарной мельнице с получением однородной суспензии вязкостью до 250000 мПа⋅с. Такая вязкость обеспечивает равномерность распределения наносимого слоя, с сохранением высокого содержания частиц порошка (от 25 до 65 об. %.), необходимого для сохранения формы объекта после выжигания связующего.

На 2 этапе в качестве параметров процесса послойного светоотверждаемого формования устанавливают скорость подъема платформы от 0,5 до 10 мм/с, скорость нанесения слоя ракелем составляет от 0,5 до 10 мм/с. Мощность засвечивания устанавливают на значении от 100 до 1000 мДж/см2 при длительности засветки для базовых слоев (1-10 слоев) - от 60 до 600 с, для последующих - 5-300 с, при этом толщина слоя составляет 10-200 мкм. Таким образом достигается глубина отверждения 10-200 мкм для вышеуказанного состава суспензии.

На 3 этапе для завершения процесса полимеризации производится обработка «green-модели» с помощью УФ-лампы с мощностью от 50 до 300 мВт при времени засветки от 1 до 15 мин с целью сохранения стабильной геометрии объекта.

Под термином «green-модель» подразумевается объект, полученный в результате 3D-печати по технологии DLP, SLA или SLA-LCD.

На 4 этапе производят нагрев до температуры 100-700°С на воздухе со скоростью 0,1-10°С/мин. Время нагрева устанавливается в зависимости от габаритов объекта в интервале 0,5-150 ч. На данной стадии происходит выжигание связующего с удалением всех углеродсодержащих компонентов. Температура полного выжигания определяется заранее с помощью термогравиметрического анализа связующих веществ.

На 5 этапе производится реакционное спекание объекта при температурах 900-1800°С в атмосфере (воздух, азот, аргон), давление устанавливается от атмосферного (0,1 МПа) до 60 МПа, время выдержки в течение 0,05-50 часов и скорость нагрева 0,1-200°С/мин. Процесс спекания сопровождается усадкой объекта и закрытию внутренних пор, образованных в результате предыдущего этапа.

Полученный на данном этапе материал представляет собой бессвинцовый керамический материал с хорошими диэлектрическими свойствами.

На 6 этапе в случае получения бессвинцового пьезоэлектрического материала проводят дополнительные операции нанесения электродов и поляризации, при этом достигаются значения, определяемые на этапе 7: пьезоэлектрического модуля от 75 до 700 пКл/Н, относительной диэлектрической проницаемости от 1000 до 4800, а деформация, индуцированная электрическим полем, составляет от 0,05 до 0,3%.

Таким образом, в рамках описанного способа возможно быстрое получение как диэлектрического, так и пьезоэлектрического бессвинцового керамического материала.

Пример:

Процесс получения состава (Ba0.825Ca0.175)(Zr0.10Ti0.90)O3 включает этапы:

1. Используются следующие порошки 0,175 моль CaTiO3 размером 100 нм, 0,1 моль BaZrO3 размером 100 нм и 0,725 моль BaTiO3 размером 100 нм. Производится перемешивание исходных порошков BaTiO3-BaZrO3-CaTiO3 вместе с фотополимерной акриловой смолой (связующее) содержащую мономеры, олигомеры и фотоинициаторы, количество связующего рассчитывается такое чтобы содержание порошка в суспензии составляло 45 об. %. Перемешивание проводится в планетарной мельнице в стаканах из диоксида циркония и использования шаров из диоксида циркония диаметром от 2 до 10 мм, длительность перемешивания варьируется от 2 до 10 ч.;

2. Полученная порошковая смесь загружается в устройство для 3D-печати, работающее по технологии DLP. Для печати путем послойного светоотверждаемого формования объекта согласно данным файлам компьютерной модели используются следующие параметры: мощность УФ-излучения 300 мДж/см2, длительность засветки базовых слоев 120 с, количество базовых слоев 3, длительность засветки последующих слоев 20 с, скорость разравнивания слоя ракелем 0,8 мм/с, толщина слоя 50 мкм;

3. Обработка «green-модели» дополнительным УФ-излучением мощностью УФ-излучения 200 мДж/см2 в течении 10 мин;

4. Удаление связующего из полученного объекта на воздухе в печи при температуре 300°С в течение 24 часов;

5. Реакционное спекание при температуре 1400°С в воздушной атмосфере в течение 5 часов;

6. Исследование материала с применением методов оптической микроскопии.

Изделие, полученное по данному способу, представлено на фиг. 1. Результаты съемки на оптическом микроскопе показали наличие плотной бездефектной структуры (фиг. 2), доменная структура, представленная на фиг. 3, отличается упорядоченным равнонаправленным расположением доменов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЦИРКОНАТА-ТИТАНАТА БАРИЯ-КАЛЬЦИЯ ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА | 2022 |

|

RU2801240C1 |

| Получение наноструктурированных материалов на основе BaZrO | 2023 |

|

RU2808853C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ, МНОГОСЛОЙНЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ, ГОЛОВКА ДЛЯ ВЫБРОСА ЖИДКОСТИ, УСТРОЙСТВО ДЛЯ ВЫБРОСА ЖИДКОСТИ, УЛЬТРАЗВУКОВОЙ ДВИГАТЕЛЬ, ОПТИЧЕСКОЕ УСТРОЙСТВО И ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2012 |

|

RU2561601C1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ, МНОГОСЛОЙНЫЙ ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ, ГОЛОВКА ДЛЯ ВЫБРОСА ЖИДКОСТИ, УСТРОЙСТВО ДЛЯ ВЫБРОСА ЖИДКОСТИ, УЛЬТРАЗВУКОВОЙ ДВИГАТЕЛЬ, ОПТИЧЕСКОЕ УСТРОЙСТВО И ЭЛЕКТРОННОЕ УСТРОЙСТВО | 2012 |

|

RU2607947C2 |

| Сегнетоэлектрический керамический материал на основе титаната бария-стронция | 2020 |

|

RU2751527C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ТИТАНАТА ИЛИ ЦИРКОНАТА ДВУХВАЛЕНТНОГО МЕТАЛЛА И ТВЕРДОГО РАСТВОРА НА ИХ ОСНОВЕ | 2004 |

|

RU2273603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО КЕРАМИЧЕСКОГО КОНДЕНСАТОРА | 1992 |

|

RU2035777C1 |

| ОГНЕУПОРНАЯ ПОДСТАВКА ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ РАДИОДЕТАЛЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2079470C1 |

| СОСТАВ КОМПОЗИЦИИ ДЛЯ ПОЛУЧЕНИЯ СЕГНЕТОЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2356838C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИТАНАТОВ, ЦИРКОНАТОВ, НИОБАТОВ ЩЕЛОЧНЫХ И ЩЕЛОЧНОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1994 |

|

RU2079469C1 |

Изобретение относится к области порошковой металлургии, в частности к способам получения материалов методами трехмерной печати, а также к бессвинцовой пьезокерамике на основе титанатов. Предлагается способ, согласно которому порошки титаната бария, цирконата бария и титаната кальция смешиваются в пропорциях, эквимолярных конечному составу, соответствующему формуле (Ba0,825Ca0,175)(Zr0,10Ti0,90)O3, вместе со связующим для формирования суспензии, так что доля порошка в суспензии составляет 45 об.%. Далее суспензию загружают в устройство для 3D-печати, где осуществляется послойное светоотверждаемое формование при мощности светодиодной лампы 300 мДж/см2 с длительностью засветки для базовых слоев 120 с, для последующих - 20 с, при этом скорость подъема платформы устанавливают на значении 2 мм/с, а скорость разравнивания слоя ракелем 0,8 мм/с с обеспечением толщины слоя 50 мкм. Затем полученные «green-модели» подвергают обработке УФ-излучением с мощностью 200 мДж/см2 в течение 10 мин. После чего помещают в печь, где производят выжигание связующего при температуре 300°С на воздухе, а время выдержки 24 ч, при этом реакционное спекание проводят при температуре 1400°С в воздушной атмосфере, а время выдержки в течение 5 ч. Техническим результатом заявленного изобретения является разработка способа получения объектов из бессвинцовых пьезокерамических материалов с повышенными функциональными характеристиками, более быстрым и эффективным методом изготовления. 3 ил., 1 пр.

Способ получения бессвинцовой пьезокерамики на основе титанатов, включающий этапы смешивания исходных порошков со связующим и применение 3D-печати, с последующим спеканием, нанесением электродов и поляризацией, отличающийся тем, что порошки титаната бария, цирконата бария и титаната кальция смешиваются в пропорциях, эквимолярных конечному составу, соответствующему формуле (Ba0,825Ca0,175)(Zr0,10Ti0,90)O3, вместе со связующим для формирования суспензии, так что доля порошка в суспензии составляет 45 об.%; суспензию загружают в устройство для 3D-печати, где осуществляется послойное светоотверждаемое формование при мощности светодиодной лампы 300 мДж/см2 с длительностью засветки для базовых слоев 120 с, для последующих - 20 с, при этом скорость подъема платформы устанавливают на значении 2 мм/с, а скорость разравнивания слоя ракелем 0,8 мм/с с обеспечением толщины слоя 50 мкм; далее полученные «green-модели» подвергают обработке УФ-излучением с мощностью 200 мДж/см2 в течение 10 мин, после чего помещают в печь, где производят выжигание связующего при температуре 300°С на воздухе, а время выдержки 24 ч, при этом реакционное спекание проводят при температуре 1400°С в воздушной атмосфере, время выдержки в течение 5 ч.

| CN 109734434 A1, 10.05.2019 | |||

| CN 109650887 A1, 19.04.2019 | |||

| Смирнов А | |||

| В | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| M | |||

| Acosta et al | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

2023-01-09—Публикация

2021-01-11—Подача