Область техники

Настоящее изобретение относится к области применения электролитической технологии в гидрометаллургии и, в частности, относится к способу удаления осадков с пластины постоянного катода.

Уровень техники

Технология электролитического производства широко используется в гидрометаллургии. Метод постоянного катода все более широко применяется в крупномасштабном электролитическом производстве, но при данном методе возникает проблема удаления осадков: корпуса катодных пластин сильно изгибаются один за другим для отделения осадков; или края осадков на катоде поднимают по частям с помощью инструмента, а затем удаляют. Эти операции легко приводят к деформации и повреждению постоянного катода, а эффективность производства такой операции низкая. Поэтому для дальнейшего решения проблемы удаления осадков с пластины постоянного катода необходимы новые технологии с сильным применением.

Краткое описание изобретения

Настоящее изобретение обеспечивает способ удаления осадков с пластины постоянного катода для решения проблем, связанных с тем, что традиционный способ легко вызывает деформацию и повреждение пластины постоянного катода, а также приводит к низкой эффективности производства при пошаговой операции.

Для решения вышеуказанных технических проблем настоящее изобретение обеспечивает следующее техническое решение: способ удаления осадков с пластины постоянного катода включает следующие этапы:

Э1. встраивание скребка, изготовленного из металлического материала, в пластину постоянного катода; прохождение скребка через корпус пластины постоянного катода; выполнение вращения, переворачивания и приподнимания скребка посредством рабочего рычага; и отклонение плоскости скребка от плоскости пластины постоянного катода посредством вышеуказанных действий скребка для отделения осадков от корпуса пластины;

Э2. определение материала скребка и рабочего рычага в соответствии с характеристиками осадков; использование материала с более сильной адгезией к осадкам для скребка, когда материал пластины постоянного катода и осадки не могут плотно сцепляться друг с другом для достижения длительного цикла производства; сцепление осадков с пластиной постоянного катода с обеих ее сторон с помощью скребка, который проходит через корпус пластины постоянного катода; и для обеспечения равномерности и надежности сцепления встраивание ряда материалов с более сильной адгезией к осадкам на корпусе пластины постоянного катода для реализации эффективного сцепления осадков с пластиной постоянного катода;

Э3. достижение полного отделения осадков посредством вибрации, вытягивания или приподнимания, когда диапазона действия скребка недостаточно для отделения осадка в целом;

Э4. одновременная очистка множества пластин постоянного катода через рабочую платформу: каждая пластина постоянного катода снабжена соответствующим механическим устройством на рабочей платформе, множество пластин постоянного катода последовательно размещены на рабочей платформе, и механическое устройство, соответствующее каждой пластине постоянного катода, используется для осуществления одновременной очистки множества пластин постоянного катода.

Кроме того, скребок расположен вплотную к корпусу пластины.

Кроме того, край пластины, который изолирован металлическим материалом, со скребком объединены в общую конструкцию, которая является частью рабочего рычага, при этом рабочий рычаг приводит в движение скребок для приподнятия осадка и создания условий очистки или осуществления очистки.

По сравнению с предшествующим уровнем техники настоящее изобретение обладает преимуществами, заключающиеся в том, что технологический способ повышает эффективность операции очистки постоянного катода, защищает пластину постоянного катода, реализует гибкое применение комбинации различных металлических материалов на пластине постоянного катода, расширяет область применения процесса с постоянным катодом и способствует техническому прогрессу металлургической промышленности.

Описание чертежей

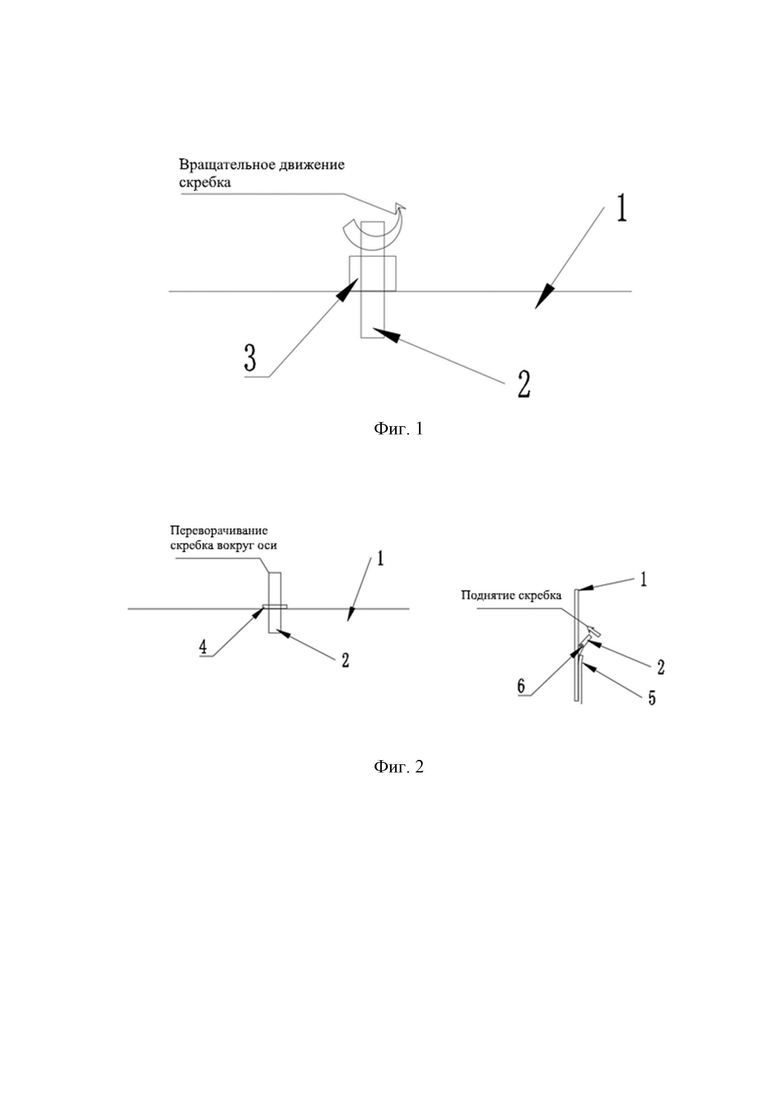

Фиг 1 представляет собой принципиальную схему поворотного скребка.

Фиг. 2 представляет собой принципиальную схему скребка подъемного типа, проходящего через корпус пластины постоянного катода и присоединяющегося к корпусу пластины.

Фиг. 3 представляет собой принципиальную схему комбинированной конструкции скребка и изолированного края.

Фиг. 4 представляет собой структурную схему других материалов, встроенных в корпус катодной пластины.

Условные обозначения: 1. пластина постоянного катода; 2. скребок; 3. фиксирующая втулка; 4. фиксирующая ось скребка; 5. осадок; 6. фиксирующая ось; 7. изолированный край; 8. металлическая ось; 9. другие металлические материалы, встроенные в корпус катодной пластины.

Подробное описание

Настоящее изобретение дополнительно описано ниже с прилагаемыми чертежами.

Способ удаления осадков с пластины постоянного катода, как показано на фиг. 1 и фиг. 2, включает: встраивание скребка, изготовленного из металлического материала, в пластину постоянного катода; прохождение скребка через корпус пластины постоянного катода или присоединение к корпусу пластины; выполнение вращения, переворачивания и приподнимания скребка посредством рабочего рычага; отклонение плоскости скребка от плоскости пластины постоянного катода; и обеспечение отделения осадков от плоскости катодной пластины так, чтобы осадки отделялись от корпуса пластины.

Скребок на вышеуказанном этапе может представлять собой общую конструкцию, объединенную с изолированным краем пластины постоянного катода. Как показано на фиг. 3, металлический материал изолированного края пластины является частью рабочего рычага, и вращение рабочего рычага приводит в движение скребок, чтобы приподнять осадки для осуществления очистки.

Материалы скребка и рабочего рычага можно выбрать в соответствии с потребностями. Когда материал постоянного катода и осадки не могут плотно сцепляться друг с другом для обеспечения длительного цикла производства, скребок может быть изготовлен из материалов с более сильной адгезией к осадкам. Скребок проходит через корпус катодной пластины и обеспечивает осаждение осадков с обеих сторон катодной пластины на постоянный катод. Для обеспечения равномерности и надежности сцепления определенное количество подобных материалов может быть встроено в корпус пластины постоянного катода для реализации эффективного сцепления осадков с пластиной постоянного катода. То есть материалы с сильным взаимодействием с осадками могут быть внедрены без учета действия скребка для реализации эффективной адгезии осадков к катодной пластине. Структурная схема представлена на фиг. 4.

Во время операции очистки, когда диапазон действия скребка недостаточен для удаления осадков в целом, могут быть предусмотрены необходимые действия вибрации, вытягивания и поднятия, чтобы отделить осадки от корпуса пластины постоянного катода, чтобы увеличить эффективность операции очистки.

Одновременная очистка множества постоянных катодов осуществляется на рабочей платформе: каждый постоянный катод снабжен соответствующим механическим устройством на рабочей платформе, множество постоянных катодов размещены на рабочей платформе и соответствуют механическим устройствам, и соответствующее механическое устройство используется для осуществления одновременной очистки множества постоянных катодов.

Технологический метод повышает эффективность операции очистки постоянных катодов, защищает пластину постоянного катода, реализует гибкое применение комбинации различных металлических материалов на пластине постоянного катода, расширяет область применения процесса с постоянным катодом и способствует техническому прогрессу металлургической промышленности.

Технический эффект настоящего изобретения более подробно описан ниже в сочетании с вариантами осуществления.

Вариант осуществления 1

Эффективный размер титановой пластины постоянного катода, используемой при электролизе никеля, составляет 890*860*3 мм. Два скребка из нержавеющей стали марки 316L шириной 5 мм и длиной 20 мм расположены вплотную к корпусу пластины постоянного катода на верхнем крае осадков. Элементы из нержавеющей стали марки 304 диаметром 3 мм встроены в корпус пластины постоянного катода с интервалом 50 мм вдоль края осадков. Элемент из нержавеющей стали марки 304 диаметром 3 мм встроена в каждую область размером 150*150 мм корпуса пластины для усиления сцепления никеля с титановым катодом.

Через 12 дней электролитического производства с обеих сторон каждого титанового катода отделяется 60-65 кг металлических никелевых блоков. Титановый катод извлекается; титановая пластина подвергается вибрации, и верхний край никелевых блоков вытягивается, чтобы отделить никелевый блок от титановой пластины. Когда отделение не может быть достигнуто, скребок приводится в действие для осуществления отделения никелевых блоков. Операция очистки завершена.

Вариант осуществления 2

Эффективный размер титановой пластины постоянного катода, используемой при электроосаждении кобальта, составляет 680*660*3 мм. На верхнем крае осадков расположены два скребка из нержавеющей стали марки 316L шириной 5 мм и длиной 15 мм, которые проходят через корпус пластины постоянного катода. Элементы из нержавеющей стали марки 304 диаметром 2,5 мм встроены в корпус пластины постоянного катода с интервалом 40 мм вдоль края осадков. Элемент из нержавеющей стали 316 диаметром 2 мм встроена в каждую область размером 120*120 мм для усиления сцепления металлического кобальта с титановым катодом.

Через 8 дней электролитического производства с обеих сторон каждого титанового катода отделяется 42-45 кг металлических кобальтовых блоков. Титановый катод извлекается; скребок переворачивается; верхний край кобальтового блока отделяется от титановой пластины; титановая пластина подвергается вибрации, и верхний край никелевого блока вытягивается; и кобальтовый блок отделяется от титановой пластины. Операция очистки завершена.

Вариант осуществления 3

Эффективный размер пластины постоянного катода из нержавеющей стали, используемой при электроосаждении меди, составляет 1080*1060*3 мм. На верхнем крае осадков расположены два скребка из нержавеющей стали марки 316L шириной 10 мм и длиной 25 мм, которые проходят через корпус пластины с постоянным катодом.

Через 12 дней электролитического производства с обеих сторон каждого катода из нержавеющей стали отделяется 95-98 кг металлической меди. Постоянный катод вынимается; скребок переворачивается; верхний край медного блока отделяется от пластины постоянного катода; медный блок подвергается вибрации и приподнимается; и медный блок отделяется. Операция очистки завершена.

Настоящее изобретение и варианты осуществления описаны без ограничения. Один из вариантов осуществления настоящего изобретения описан на чертежах, и фактическая конструкция этим не ограничивается. В заключение, конструктивные способы и варианты осуществления, аналогичные техническому решению, разработанные без внесения творческого вклада специалистами в данной области техники без отклонения от цели настоящего изобретения, следует рассматривать как попадающие в объем настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИЗА И ЭЛЕКТРОЛИЗЕР ДЛЯ ИСПОЛЬЗОВАНИЯ В НЕМ | 2003 |

|

RU2331721C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1991 |

|

RU2022041C1 |

| ПОСТОЯННЫЙ КАТОД И СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ПОСТОЯННОГО КАТОДА | 2012 |

|

RU2566119C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1997 |

|

RU2113548C1 |

| ОБОРУДОВАНИЕ И СПОСОБ АНОДНОГО СИНТЕЗА ТЕРМОРАСШИРЯЮЩИХСЯ СОЕДИНЕНИЙ ГРАФИТА | 2017 |

|

RU2657063C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОНВЕЙЕРНОЙ ЛЕНТЫ | 1992 |

|

RU2026807C1 |

| Способ электролитического рафинирования меди | 2017 |

|

RU2693576C2 |

| Устройство для электролитического плакирования порошков | 1983 |

|

SU1125103A1 |

| Способ регенерации серицина из технологической жидкости | 1987 |

|

SU1544713A1 |

| МАТЕРИАЛ АНОДА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО ПОЛУЧЕНИЯ ДИОКСИДА МАРГАНЦА | 1995 |

|

RU2097449C1 |

Изобретение относится к электролитической технологии в гидрометаллургии, а именно к способу удаления осадков с пластины постоянного катода. Скребок из металлического материала встраивают в пластину постоянного катода. Для отделения осадков от корпуса пластины скребок проходит через корпус пластины постоянного катода, выполняет вращение, переворачивание и приподнимание скребка посредством рабочего рычага, и отклонение плоскости скребка от плоскости пластины постоянного катода посредством вышеуказанных действий скребка. Материал скребка и рабочего рычага выбирают в соответствии с характеристиками осадков. Для достижения длительного цикла производства материал для скребка выбирают с более сильной адгезией к осадкам. Осадки сцеплены с пластиной постоянного катода с обеих ее сторон с помощью скребка, который проходит через корпус пластины постоянного катода. Для обеспечения равномерности и надежности сцепления осадков с пластиной постоянного катода встраивают ряд материалов с более сильной адгезией. Полное отделение осадков осуществляют посредством вибрации, вытягивания или приподнимания, когда диапазон действия скребка недостаточен для отделения осадка в целом. Способ повышает эффективность операции очистки постоянного катода, защищает пластину постоянного катода, реализует гибкое применение комбинации различных металлических материалов на пластине постоянного катода, расширяет область применения процесса с постоянным катодом. 2 з.п. ф-лы, 4 ил., 2 пр.

1. Способ удаления осадков с пластины постоянного катода, включающий следующие этапы:

э1: встраивание скребка, изготовленного из металлического материала, в пластину постоянного катода, прохождение скребка через корпус пластины постоянного катода, выполнение вращения, переворачивания и приподнимания скребка посредством рабочего рычага, и отклонение плоскости скребка от плоскости пластины постоянного катода посредством вышеуказанных действий скребка для отделения осадков от корпуса пластины,

э2: выбор материала скребка и рабочего рычага в соответствии с характеристиками осадков, при этом, в случае если материал пластины постоянного катода и осадки не могут быть плотно сцеплены друг с другом, для достижения длительного цикла производства выбирают материал для скребка с более сильной адгезией к осадкам, сцепление осадков с пластиной постоянного катода с обеих ее сторон с помощью скребка, который проходит через корпус пластины постоянного катода, и для обеспечения равномерности и надежности сцепления встраивание ряда материалов с более сильной адгезией к осадкам на корпусе пластины постоянного катода для реализации эффективного сцепления осадков с пластиной постоянного катода,

э3: достижение полного отделения осадков посредством вибрации, вытягивания или приподнимания, когда диапазон действия скребка недостаточен для отделения осадка в целом.

2. Способ удаления осадков с пластины постоянного катода по п.1, отличающийся тем, что скребок размещают вплотную к корпусу пластины.

3. Способ удаления осадков с пластины постоянного катода по п.1, отличающийся тем, что край пластины, который изолирован металлическим материалом, со скребком объединены в общую конструкцию, которая является частью рабочего рычага, при этом рабочий рычаг приводит в движение скребок для приподнятия осадка и создания условий очистки или осуществления очистки.

| Устройство для съема электролитического осадка с анодных комплектов | 1975 |

|

SU589291A1 |

| Устройство для обивки электролитического осадка с катодов | 1981 |

|

SU954526A1 |

| GB 1526374 A, 27.09.1978 | |||

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ИНДИВИДУАЛЬНЫХ ОСОБЕННОСТЕЙ СТРОЕНИЯ И АРТИКУЛЯЦИИ ЧЕЛЮСТЕЙ | 1932 |

|

SU39336A1 |

| WO 2004035868 A1, 29.04.2004 | |||

| Дымовая труба | 1978 |

|

SU712612A1 |

| Устройство для измерения толщины футеровки | 1982 |

|

SU1183814A1 |

Авторы

Даты

2023-12-05—Публикация

2022-12-02—Подача