Изобретение относится к металлургии, в частности к оборудованию для электролитического гшакирования порошков.

Известно устройство для электролитического плакирования пор1ошков, содержащее электролизер барабанного типа, вращаилцийся вокруг наклонной оси. Катодный потенциал подается непосредственно на корпус электроли з-ера, вьшолненный из магнитного материала 11J.

Недостатком устройства является то, что устройство предназначено для нанесения покрытий на ферромагнитные частицы и не позволяет наносить покрытие на неферромагнитные частицы типа карбида вольфрама. Указанный недостаток -объясняется преимущественным выделением плакирукнцего материала на поверхности электролизера.

Наиболее близким к изобретению по технической сущности и .емому результату является устройство, содержащее вращающийся барабан, имеющий серию катодов из титана:, закрепленных по внутренней поверхности барабана и выступающих над ней;. в центре локализован анод, окруженный диафрагмой. Частицы, которые необходимо покрыть, помещают в барабан, в процессе электроосаждения барабан медленно вращается и подается напряжение через анод и като- Ды 2..

Недостатками известного устройства является то, что выступающая форм катодов, увеличивая степень перемешивания крупнозернистых порошков, затрудняет перемешивание мелкозорпистных порошков и увеличивает степень их налипания на катод. Мелкозернистые порошки слипаются, образуя конгломераты, на которые осаждается покрытие

На катодах происходит вьщеление металла, что сокращает длительность ведения процесса. Необходимо процесс плакирования останавливать и очищать катоды, кроме того, неэкономно используется плакирукщий металл.

Указанные недостатки приводят к ползгчению неравномерного покрытия и не позволяют плакировать высокодисперсные порошки.

Целью изобретение является получе-; ние равномерного покрытия и обеспечение возможности плакирования высокодисперсных порошков.

Поставленная цель достигается тем, что устройство для электролитического плакирования порошков, содержащее горизонтально расположенный корпус с приводом его вращения, анод охваченный диафрагмой, катоды, расположенные по образующим корпуса, и коллектор для подводи тока к катодам, снабжено скребком для очистки катодов, причем катоды выполнены заподлицо с корпусом, а коллектор выполнен из двух частей - катодной и анодной.

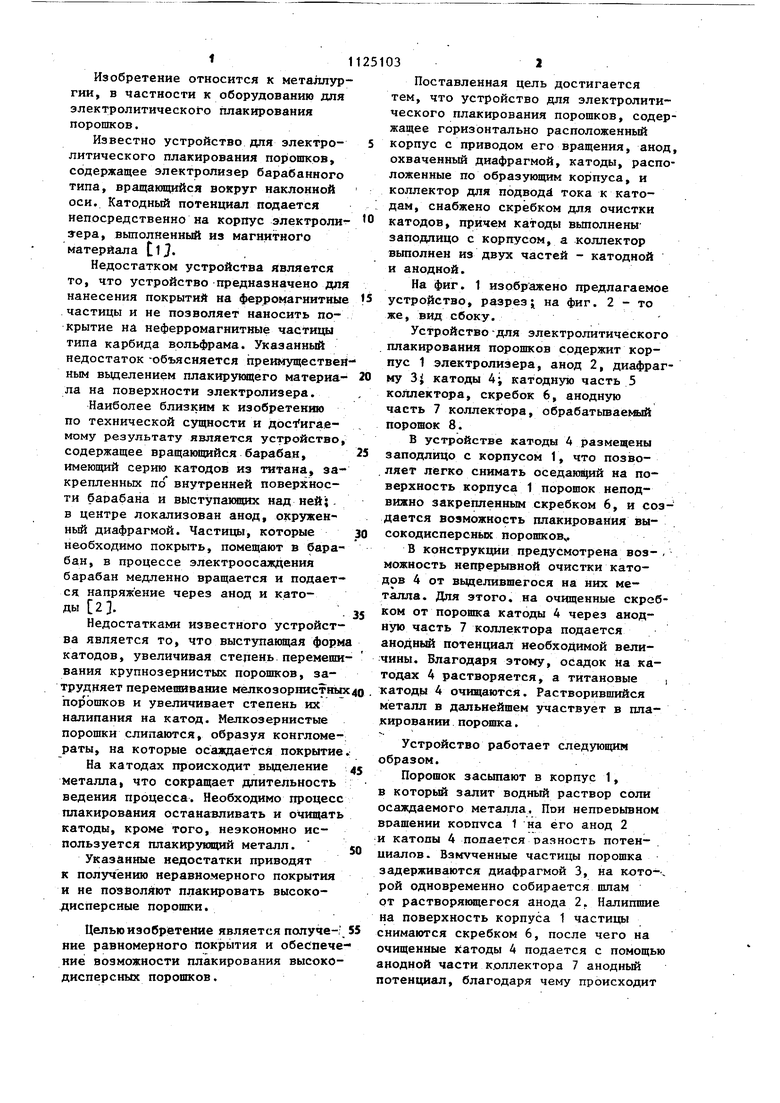

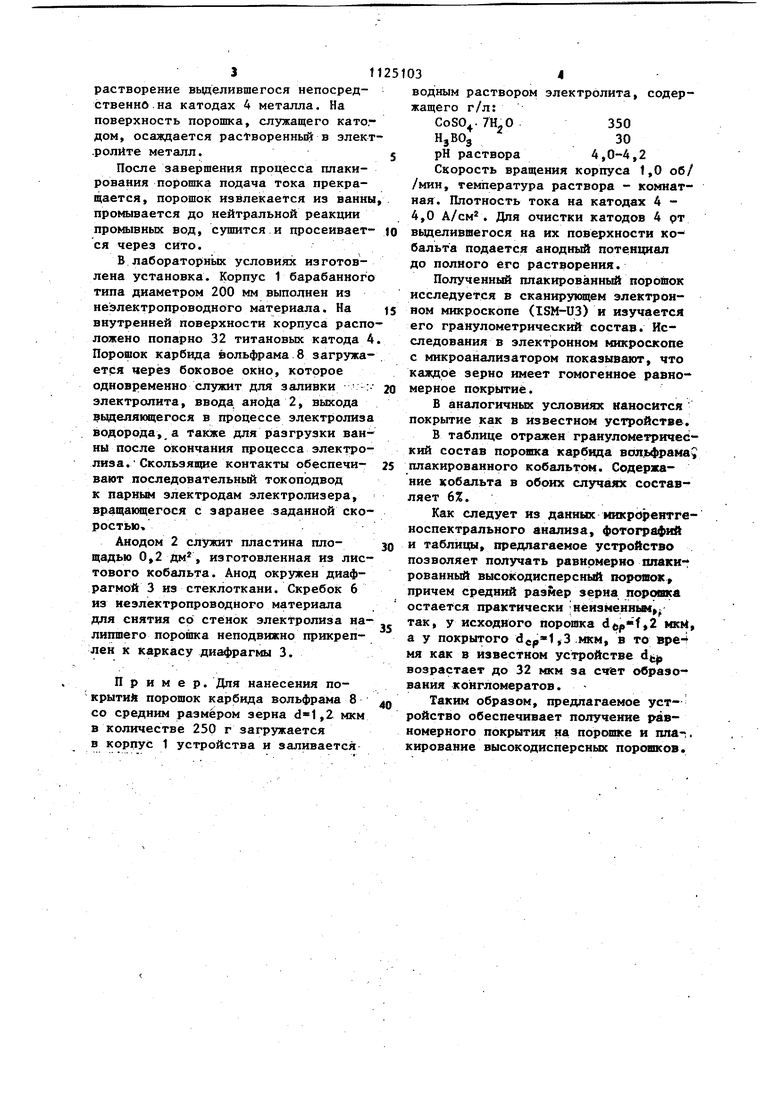

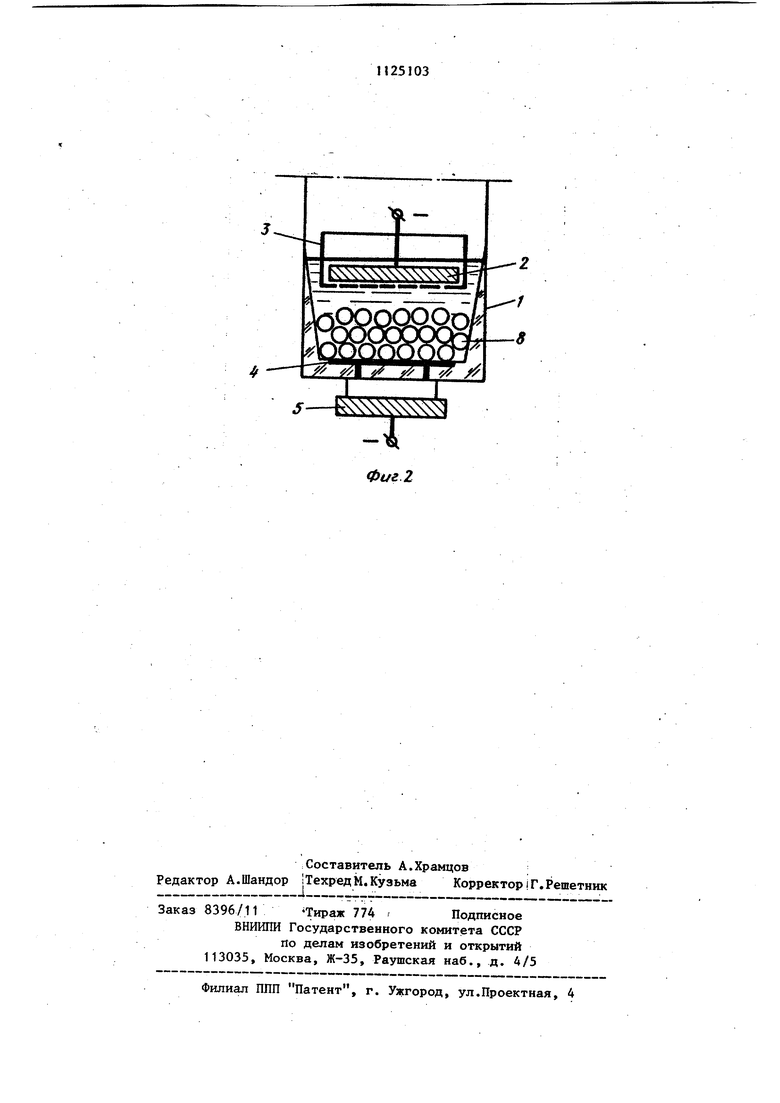

На фиг. 1 изображено предлагаемое устройство, разрезу на фиг. 2 - то же, вид сбоку.

УстройствоДЛЯ электролитического плакирования порошков содержит корпус 1 электролизера, анод 2, диафрагму 3j катоды 4; катодную часть 5 коллектора, скребок 6, анодную часть 7 коллектора, o6pa6aTbroaeNbrfi порошок 8.

В устройстве катоды 4 размещены заподлицо с корпусом 1, что позволяет легко снимать оседающий на поверхность корпуса 1 порошок неподвижно закрепленным скребком 6, и создается возможность плакирования высокодисперсных порошков,.

В конструкции предусмотрена воз- , можность непрерывной очистки катодов 4 от вьщелившегося на них металла. Для этого, на очищенные скребком от порошка катоды 4 через анодную часть 7 коллектора подается анодный потенциал необходимой величины. Благодаря этому, осадок на катодах 4 растворяется, а титановые катоды 4 очищаются. Растворившийся металл в дальнейшем участвует в плакировании порошка.

Устройство работает следующим образом.

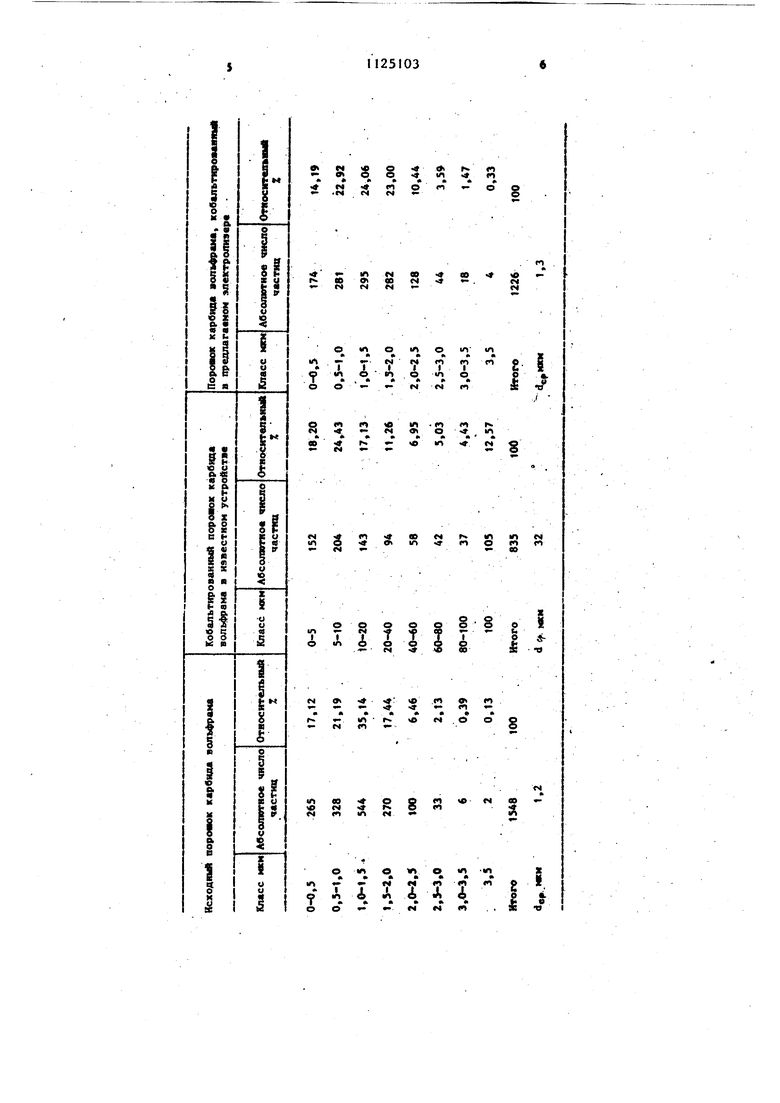

Порошок засыпают в корпус 1, в который залит водный раствор соли осаждаемого металла. Пои непрерывном врашении корпуса 1 на его анод 2 и катопы 4 подается разность потенциалов. Взмученные частицы порошка задерживаются диафрагмой 3, на кото-ч рой одновременно собирается шпам от растворяквдегеся анода 2. Налипшие на поверхность корпуса 1 частицы снимаются скребком 6, после чего на очищенные катоды 4 подается с помощью анодной части коллектора 7 анодный потенциал, благодаря чему происходит 3 растворение вьщелившегося непосредственно, на катодах 4 металла. На поверхность порошка, слзжащего като дом, осаждается растворенный в элек .ролйте металл. После завершения процесса плакирования порошка подача тока прекращается, порошок извлекается из ванн промывается до нейтральной реакции промывных вод, сушится и просеивает ся через сито. В.лабораторньк условиях изготовлена установка. Корпус 1 барабанног типа диаметром 200 мм выполнен из неэлектропроводното материала. На внутренней поверхности корпуса расп ложено попарно 32 титановых катода Порошок карбида вольфрама 8 загружа ется через боковое окно, которое одновременно служит для заливки электролита, ввода аноДа 2, выхода вьщеляющегося в процессе электролиз водорода, а также для разгрузки ван ны после оконч ания процесса электро лиза. Скользящие контакты обеспечивают последовательный токоподвод к парньш электродам электролизера, вращающегося с заранее заданной ско ростью. Анодом 2 служит пластина площадью 0,2 дм, изготовленная из лис тового кобальта. Анод окружен диафрагмой 3 из стеклоткани. Скребок 6 из неэлектропроводного материала для снятия со стенок электролиза на липшего порошка неподвижно прикреплен к каркасу диафрагмы 3. Пример. Для нанесения покрытий порошок карбида вольфрама 8 со средним размером зерна мкм в количестве 250 г загружается в корпус 1 устройства и заливается 34 водным раствором электролита, содержащего г/л: CoS0.7H,0350 HjBOj30 рН раствора 4,0-4,2 Скорость вращения корпуса 1,0 об/ /мин, температура раствора - комнатная. Плотность тока на катодах 4 4,0 А/см. Для очистки катодов 4 рт вьзделившегося на их поверхности кобальта подается анодный потенциал до полного его растворения. Полученный плакированный порошок исследуется в сканирующем электронном микроскопе (ISM-U3) и изучается его гранулометрический состав. Исследования в электронном микроскопе с микроанализатором показывают, что каждое зерно имеет гомогенное равно- мерное покрытие. В аналогичных условиях наносится покрытие как в известном устройстве. В таблице отражен гранулометрический состав поротка карбида вол.ьфрама плакированного кобальтом. Содержание кобальта в обоих случаях составляет 6%. Как следует из данных иикрореятгеноспектрального анализа, фотографий и таблицы, предлагаемое устройство позволяет получать равномерно ояаки рованный выcokoдиcпepcный порошок причем средний размер зерна поротка остается практически ;неизменньа4 так, у исходного порошка мкй, а у покрытого ,3 .мкм, в то вре4 мя как в известном устройстве d возрастает до 32 мкм за счет образования конгломератов. Таким образом, предлагаемое устройство обеспечивает получение равномерного покрытия на порошке и пла-. кирование высокодисперсных порошков.

Фиг 2

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОКАМЕРНЫЙ ПРОТОЧНЫЙ БЕЗДИАФРАГМЕННЫЙ ЭЛЕКТРОЛИЗЕР | 1992 |

|

RU2054051C1 |

| Электролизер для получения или рафинирования металлов | 1974 |

|

SU528355A1 |

| ПОРОШКОВЫЙ МАТЕРИАЛ ДЛЯ ЗАЩИТНЫХ НАПЛАВОЧНЫХ ПОКРЫТИЙ | 1999 |

|

RU2171309C2 |

| Композиционная электродная лента для наплавочных слоев | 1987 |

|

SU1699713A1 |

| ПОРОШКОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ПОКРЫТИЙ | 1993 |

|

RU2061784C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА МЕТАЛЛА ЭЛЕКТРОЛИЗОМ | 2014 |

|

RU2553319C1 |

| ЭЛЕКТРОДНЫЙ УЗЕЛ И ЭЛЕКТРОЛИЗЕР | 2021 |

|

RU2830159C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ЭЛЕКТРОЛИЗОМ В ДВУХСЛОЙНОЙ ВАННЕ | 1991 |

|

RU2023059C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ | 1984 |

|

SU1840854A1 |

УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПЛАКИРОВАНИЯ ПОРОШКОВ, содержащее горизонтально расположенный корпус с приводом его вращения , охваченный диафрагмой, катоды, расположенные по образующим корпуса, и коллектор для подвода тока к катодам, о т л и ч а ю щ е ее я тем, что, с целью получения равномерного покрытия и обеспечения возможности плакирования высокодисперсньк порошков, устройство снабжено скребком для очистки катодов, причем катоды выполнены заподлицо с корпусом, а коллектор выполнен из двух частей - каг тодно11 и анодной.|

Авторы

Даты

1984-11-23—Публикация

1983-07-11—Подача