Изобретение относится к области специальной электрометаллургии и может быть использовано при изготовлении прессованного расходуемого электрода для выплавки слитков из титановых сплавов в вакуумной дуговой электропечи.

Титан и его сплавы являются одними из наиболее востребованных материалов в различных областях промышленности, особенно в авиастроении, поэтому к качеству титановой продукции предъявляются очень высокие требования, в частности к дефектобезопасности и целевым показателям химического состава, обеспечивающего требуемые свойства материала. Химический состав будущего изделия закладывается на этапе изготовления из набора шихтовых материалов прессованного электрода, во время этого же процесса должна быть обеспечена и дефектобезопасность процесса. Гомогенность химического состава по объёму слитка обеспечивается несколькими факторами:

- прессование электрода, состоящего из большого количества порций шихтовых материалов с рассчитанным единым целевым химическим составом;

-проведение двойного либо тройного вакуумного дугового переплава.

Помимо качества продукции современные технологии производства титановых слитков с применением вакуумного дугового переплава должны обеспечивать высокую взрывобезопасность процесса, снижение трудоёмкости и затрат на производство.

Одним из факторов, влияющих на обеспечение целевых показателей химического состава, дефектобезопасность и взрывобезопасность процесса является механическая прочность прессованных электродов. При прессовании электродов используется широкий набор шихтовых материалов, обладающих различным фракционным составом, насыпной плотностью, способностью сцепления компонентов шихты между собой, что в итоге снижает механическую прочность. Для обеспечения требуемого уровня механической прочности целесообразно перед процессом плавления проводить упрочнение прессованных электродов.

Известен расходуемый электрод, изготовленный с применением титановых отходов, при этом упрочнение электрода осуществляют посредством приваривания титановых полос к образующей поверхности электродов (Патент US2886883, МПК H05B7/07, публ. 19.05.1954).

Недостатками известного решения являются высокая стоимость расходных материалов для упрочнения, наличие человеческого фактора, т.к. процесс производится в ручном режиме, отсутствие гарантии целостности электрода в процессе переплава, несоответствие целевого химического состава получаемого слитка за счёт наваривания на электрод пластин, высокая вероятность падения фрагментов упрочняющих пластин в ванну жидкого металла во время плавки.

Известен способ упрочнения расходуемого электрода, изготовленного прессованием отдельных порций шихты, путем пропускания по электроду импульсов тока, при этом с целью повышения механической прочности электрода измеряют электрическое сопротивление каждого из упрочняемых участков электрода и импульсы тока подводят к каждому из участком с повышенным электрическим сопротивлением (а.с. СССР №1037435, МПК C22B 9/20, H05B7/07, публ. 23.08.1983) – прототип.

Прототип предназначен для упрочнения малогабаритных расходуемых электродов и не адаптирован для применения в промышленных условиях при изготовлении прессованных расходуемых электродов, диаметр которых достигает 800 мм.

Задачей, на решение которой направлено изобретение, является разработка автоматического способа упрочнения прессованных электродов, в том числе и крупногабаритных, позволяющего повысить их механическую прочность.

Техническими результатами, достигаемыми при осуществлении изобретения, являются снижение затрат на упрочнение прессованных электродов, повышение механической прочности прессованных электродов, приводящей к повышению дефектобезопасности за счет отсутствия разрушения прессованных упрочненных электродов в процессе плавления, обеспечение воспроизводимости процесса за счёт его автоматизации.

Указанный технический результат достигают тем, что в способе упрочнения прессованных электродов из титановых сплавов, включающем размещение прессованного электрода на роликах, вращающих электрод, взаимное позиционирование прессованного электрода и рабочего инструмента, операцию упрочнения в виде формирования проплавленных швов на боковой поверхности прессованного электрода, согласно изобретению операцию упрочнения осуществляют посредством непрерывного иттербиевого волоконного лазера с применением технологического газа, при этом мощность излучения лазера поддерживают в диапазоне 15-50 кВт, а отклонение лазерного луча от положения фокусной точки задают в интервале 20-150 мм. Формирование проплавленного шва осуществляют со скоростью 0,4-4 мм/мин. В качестве технологического газа используют аргон. Расход технологического газа задают в интервале 10-400 л/мин. Зазор между внешним торцом сопла технологической оснастки и поверхностью электрода, поддерживают в интервале 4-50 мм. На одном прессованном электроде формируют от 6 до 50 проплавленных швов. Операцию упрочнения осуществляют в автоматическом режиме по заданной программе.

Сущность способа заключается в следующем.

Процесс реализуют на установке лазерного упрочнения (ЛУ), в которой реализовано трёхкоординатная система перемещения лазерной головки (ЛГ). В качестве источника излучения установки используют непрерывный иттербиевый волоконный лазер, что обусловлено его высокой надежностью при низком энергопотреблении и незначительных затратах на его обслуживание. Упрочнение прессованных электродов осуществляют посредством проходов лазерного луча, которые формируют на образующей цилиндрической поверхности прессованного электрода участки в виде проплавленных швов. Транспортировка прессованного электрода в/из зоны обработки и его вращение на роликах осуществляется системой перемещения и вращения. Управление оборудованием осуществляется посредством стойки управления, переносного пульта управления. Подача защитного газа в зону обработки обеспечивается посредством сопла технологической оснастки, обеспечивающей подачу защитного газа в зону шва, тем самым защищая его от окисления. Под воздействием энергии лазера происходит разогрев боковой цилиндрической поверхности расходуемого электрода и ее плавление. В процессе упрочнения мощность излучения лазера поддерживают в диапазоне 15-50 кВт, а отклонение лазерного луча от положения фокусной точки составляет 20-150 мм, что обеспечивает нагрев и проплавление металла на требуемую толщину поверхности. В качестве технологического газа используют аргон. Аргон за счет высокой плотности в сочетании с поддерживаемым интервалом зазора между внешним торцом сопла технологической оснастки и поверхностью электрода, составляющим 4-50 мм, обеспечивает высокую защиту поверхности шва от окисления. Кроме того, использование аргона по сравнению с иными газами, например гелия, значительно снижает затраты. Расход технологического газа 10-400 л/мин обусловлен диапазоном скорости формирования шва и необходимостью защиты шва различной ширины. В предлагаемом изобретении формирование проплавленного шва осуществляют со скоростью 0,4-4 мм/мин. Указанная скорость позволяет получить оптимальную производительность, заданную ширину шва, установленную толщину проплава поверхности, обеспечивает отсутствие перегрева элементов технологической оснастки.

В зависимости от качества прессованного электрода, определяемого составом исходной шихты и его габаритов, на одном прессованном электроде формируют от 6 до 50 проплавленных швов. Контроль качества полученных швов осуществляют визуально на соответствие фотоэталону сравнения.

Промышленная применимость изобретения подтверждается примером его конкретного выполнения.

Осуществляли упрочнение прессованного электрода диаметром 560 мм и длиной 4200 мм из титанового сплава Ti6Al4V. Операцию упрочнения осуществляли с использованием иттербиевого волоконного лазера ЛС-19 (IPG/ИРЭ-Полюс), оптической головки IPG D50 S (IPG/ИРЭ-Полюс). Мощность лазера составляла 19 кВт. В качестве защитного газа применяли аргон. Расход защитного газа аргона составлял 100л/мин; скорость формирования проплавленных швов - 1,3мм/мин. На прессованный электрод нанесли 12 швов. Отклонение лазерного луча от положения фокусной точки составляло 30 мм. Зазор между внешним торцом сопла технологической оснастки и поверхностью электрода составлял 20 мм. Процесс упрочнения производился в автоматическом режиме.

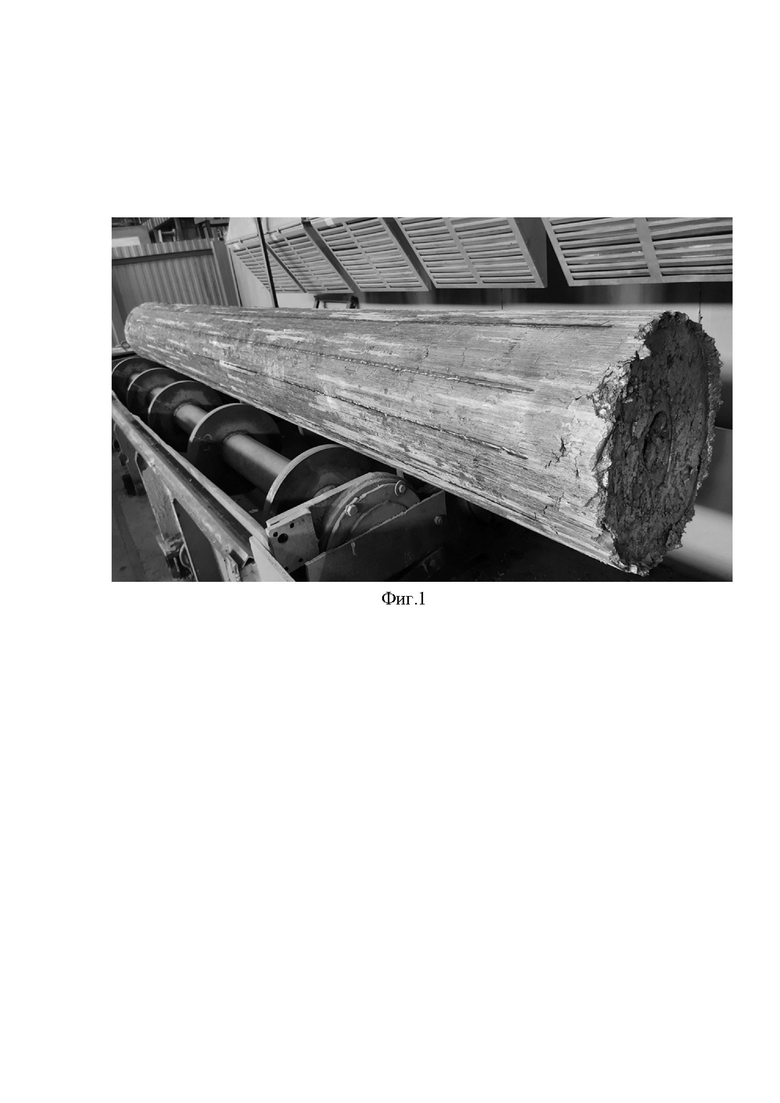

После проведения операции упрочнения оценивали качество проплавленных швов, которое соответствовало установленным требованиям: несплошности и окисления поверхности отсутствовали. Фотография прессованного электрода после упрочнения приведена на фиг.№1. Последующий процесс плавления прессованного электрода в вакуумной дуговой печи прошёл без замечаний, падения фрагментов прессованного электрода в процессе плавления не зафиксировано. Химический состав выплавленного слитка соответствовал требованиям нормативной документации. Из слитка были изготовлены катаные прутки диаметром от 26 до 55мм. Прутки подвергали ультразвуковому контролю, испытаниям механических свойств и исследованию структуры. Прутки в полной мере соответствовали всем установленным требованиям.

Таким образом, предлагаемый способ, по сравнению с известными, обеспечивает высокую механическую прочность прессованного электрода, позволяет сократить затраты на получение расходуемых электродов, способствует высокой воспроизводимости процесса за счёт автоматизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обрезки облоя штампованных поковок из титановых сплавов | 2018 |

|

RU2695092C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНОЙ/ДУГОВОЙ СВАРКИ И ИСПОЛЬЗУЮЩИЙ ЕГО СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОГО ИЗДЕЛИЯ | 2011 |

|

RU2608937C2 |

| СИСТЕМА И СПОСОБ СВАРКИ НА ЗАДНЕЙ ПОВЕРХНОСТИ | 2019 |

|

RU2792531C2 |

| Способ лазерной обработки поверхности стальных изделий | 2021 |

|

RU2777793C1 |

| Способ лазерной сварки заготовок из сплавов на основе орторомбического алюминида титана Ti2AlNb с глобулярной структурой | 2020 |

|

RU2744292C1 |

| СПОСОБ ПЛАВКИ ХИМИЧЕСКИ АКТИВНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 2012 |

|

RU2630138C2 |

| СПОСОБ ЛАЗЕРНОЙ СВАРКИ МЕТАЛЛОВ | 2003 |

|

RU2269401C2 |

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

| СПОСОБ ДВУХЛУЧЕВОЙ ЛАЗЕРНОЙ СВАРКИ | 2016 |

|

RU2639200C1 |

Изобретение относится к области специальной электрометаллургии и может быть использовано при изготовлении прессованного расходуемого электрода для выплавки слитков из титановых сплавов в вакуумной дуговой электропечи. Способ упрочнения прессованных электродов из титановых сплавов заключается в размещении прессованного электрода на роликах, вращающих электрод, взаимном позиционировании прессованного электрода и рабочего инструмента, операции упрочнения в виде формирования проплавленных швов на боковой поверхности прессованного электрода. Операцию упрочнения осуществляют посредством непрерывного иттербиевого волоконного лазера с применением технологического газа, при этом мощность излучения лазера поддерживают в диапазоне 15-50 кВт, а отклонение лазерного луча от положения фокусной точки задают в интервале 20-150 мм. Формирование проплавленного шва осуществляют со скоростью 0,4-4 мм/мин. В качестве технологического газа используют аргон. Расход технологического газа задают в интервале 10-400 л/мин. Зазор между внешним торцом сопла технологической оснастки и поверхностью электрода поддерживают в интервале 4-50 мм. На одном прессованном электроде формируют от 6 до 50 проплавленных швов. Операцию упрочнения осуществляют в автоматическом режиме по заданной программе. Обеспечивается повышение механической прочности прессованных электродов. 6 з.п. ф-лы, 1 ил.

1. Способ упрочнения прессованных электродов из титановых сплавов, включающий размещение прессованного электрода на роликах, вращающих электрод, взаимное позиционирование прессованного электрода и рабочего инструмента, операцию упрочнения в виде формирования проплавленных швов на боковой поверхности прессованного электрода, отличающийся тем, что операцию упрочнения осуществляют посредством непрерывного иттербиевого волоконного лазера с применением технологического газа, при этом мощность излучения лазера поддерживают в диапазоне 15-50 кВт, а отклонение лазерного луча от положения фокусной точки задают в интервале 20-150 мм.

2. Способ по п.1, отличающийся тем, что формирование проплавленного шва осуществляют со скоростью 0,4-4 мм/мин.

3. Способ по п.1, отличающийся тем, что в качестве технологического газа используют аргон.

4. Способ по п.1, отличающийся тем, что расход технологического газа задают в интервале 10-400 л/мин.

5. Способ по п.1, отличающийся тем, что зазор между внешним торцом сопла технологической оснастки и поверхностью электрода поддерживают в интервале 4-50 мм.

6. Способ по п.1, отличающийся тем, что на одном прессованном электроде формируют от 6 до 50 проплавленных швов.

7. Способ по п.1, отличающийся тем, что операцию упрочнения осуществляют в автоматическом режиме по заданной программе.

| Способ упрочнения расходуемого электрода | 1982 |

|

SU1037435A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТОДОМ НАПЛАВКИ МЕТАЛЛИЧЕСКОГО ПОКРЫТИЯ С УЛЬТРАМЕЛКОДИСПЕРСНОЙ СТРУКТУРОЙ И УПРОЧНЯЮЩИМИ ЧАСТИЦАМИ В НАНОРАЗМЕРНОМ ДИАПАЗОНЕ | 2007 |

|

RU2350441C2 |

| СПОСОБ ОБРАБОТКИ ПРЕЦИЗИОННЫХ ДЕТАЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 1993 |

|

RU2075536C1 |

| Способ лазерно-дуговой обработки конструкций из низкоуглеродистой стали | 1989 |

|

SU1696504A1 |

| US 3070468 A, 25.12.1962. | |||

Авторы

Даты

2023-12-05—Публикация

2023-05-16—Подача