сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ лазерной закалки стали при широкой дорожке упрочнения | 2018 |

|

RU2703768C1 |

| Способ гибридной лазерно-дуговой наплавки изделия из металла | 2018 |

|

RU2708715C1 |

| СПОСОБ УПРОЧНЕНИЯ РАЗДЕЛИТЕЛЬНОГО ШТАМПА | 2014 |

|

RU2566224C1 |

| Способ лазерной закалки стальных деталей | 2021 |

|

RU2832035C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОЙ ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2010 |

|

RU2445378C2 |

| Способ получения многослойной модифицированной поверхности титана | 2017 |

|

RU2686973C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2016 |

|

RU2620656C1 |

| Способ обработки кромок многоканальным лазером | 2017 |

|

RU2685297C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ПОВЕРХНОСТЕЙ ШЕЕК ОСЕЙ ВАГОННЫХ КОЛЕСНЫХ ПАР ПУТЕМ ЛАЗЕРНОЙ НАПЛАВКИ | 1996 |

|

RU2107598C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ДЕТАЛИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305136C1 |

Изобретение относится к лазерно-дуго- вой обработке и может быть использовано в металлургии и машиностроении для упрочнения сталей. Цель изобретения - увеличение прочностных свойств. При обработке используют луч лазера и электрическую дугу. Совмещают пятно нагрева луча лазера и электрической дуги Коаксиально лучу лазера подают углеродсодержащий газ, а через сопло дуговой горелки подают азот. Смесь имеет следующий состав, об.%: азот 30-40; углеродсодержащий газ остальное. Способ позволяет отказаться от покрытий для увеличения поглощения лазерного излучения. 1 табл.

Изобретение относится к лазерно-дуго- вой обработке в металлургии и машиностроении и может быть использовано для упрочнения и увеличения энергоемкости конструкций.

Цель изобретения - увеличение прочностных свойств и энергоемкости конструкции.

Сущность способа заключается в следующем.

Совмещают пятна нагрева луча лазера и электрической дуги, тем самым создаются условия для глубокого проплавления и активного перемешивания жидкого металла в зоне обработки, Азот подают через сопло дуговой горелки, а углеродсодержащий газ коаксиально лазерному лучу. В дуге происходит ионизация атомов азота и разложение углеродсодержащего газа с выделением свободного углерода. Атомы и ионы азота, а также углерода дифундируют в жидкий металл и за счет активного его перемешивания равномерно распределяются по всей глубине зоны оплавления. Подогрев зоны обработки теплом электрической дуги ведет к увеличению поглощения лазерного излучения. В свою очередь, образование плазменного факела при воздействии луча лазера на металл позволяет стабилизировать горение дуги. В результате взаимного положительного влияния КПД лазерно-дуговой обработки выше, чем в отдельности лазерной и дуговой обработки, что приводит при равной мощности к увеличению как ширины так и глубины зоны лазерно-дуговой обработки. После кристаллизации зоны расплаО

о

Os СЛ О

-N

ва образуется дорожка, насыщенная углеродом и азотом и имеющая вследствие этого повышенную твердость и прочность.

Величина твердости и прочности зоны лазерно-дугового воздействия определяется полученной микроструктурой. При обработке низкоуглеродистой стали в атмосфере углеродсодержащих газов происходит ее науглероживание, однако при насыщении жидкого металла углеродом более 0,6% после охлаждения структура состоит не только из мартенсита (твердой составляющей), но и из остаточного аустенита (мягкая фаза). Для получения максимальной твердости необходимо создать такую смесь, которая не приводила бы к содержанию углерода в стэ- ли свыше 0,6%.

В качестве добавки к углеродсодержз- щему газу выбирают азот, гак как он пои внедрении в кристаллическую решетку железа приводит к увеличению твердости i/t прочности последнего. Однако низкий предел растворимости азота в железе (несколько сотых долей процента, в зависимости от условий насыщения) требует для получения существенного увеличения твердости (в 2-3 раза) введения таких легирующих элементов как алюминий, титан, цирконий, хром м др. В этом случае сталь уже относится к легированной, а не к низкоуглеродистой.

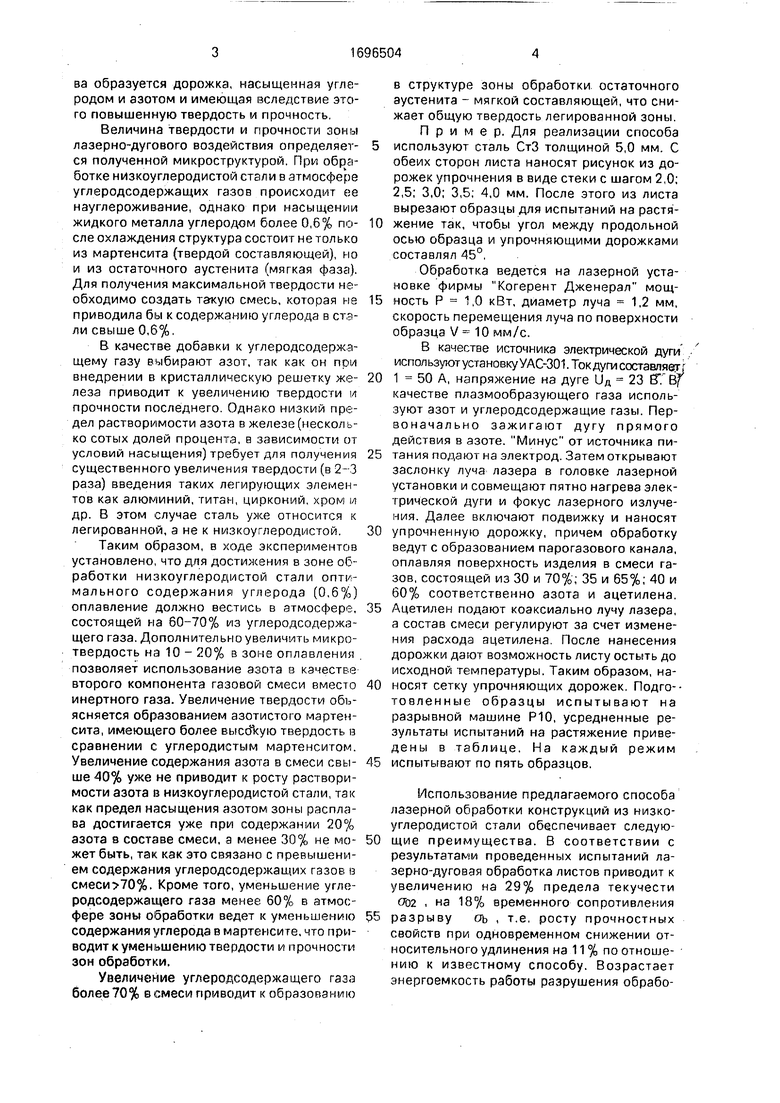

Таким образом, в ходе экспериментов установлено, что дня достижения в зоне обработки низкоуглеродистой стали оптимального содержания углерода (0,6%) оплавление должно вестись в атмосфере, состоящей на 60-70% из углеродсодержа- щего газа. Дополнительно увеличить микротвердость на 10 - 20% в зоне оплавления позволяет использование азота в качестве второго компонента газовой смеси вместо инертного газа. Увеличение твердости объясняется образованием азотистого мартенсита, имеющего более высокую твердость в сравнении с углеродистым мартенситом. Увеличение содержания азота в смеси свыше 40% уже не приводит к росту растворимости азота в низкоуглеродистой стали, так как предел насыщения азотом зоны расплава достигается уже при содержании 20% азота в составе смеси, а менее 30% не может быть, так как это связано с превышением содержания углеродсодержащих газов в смеси 70%. Кроме того, уменьшение угле- родео держащего газа менее 60% в атмосфере зоны обработки ведет к уменьшению содержаний углерода в мартенсите, что приводит к уменьшению твердости и прочности зон обработки,

Увеличение углеродсодержащего газа более 70% в смеси приводит к образованию

в структуре зоны обработки остаточного аустенита - мягкой составляющей, что снижает общую твердость легированной зоны. Пример. Для реализации способа

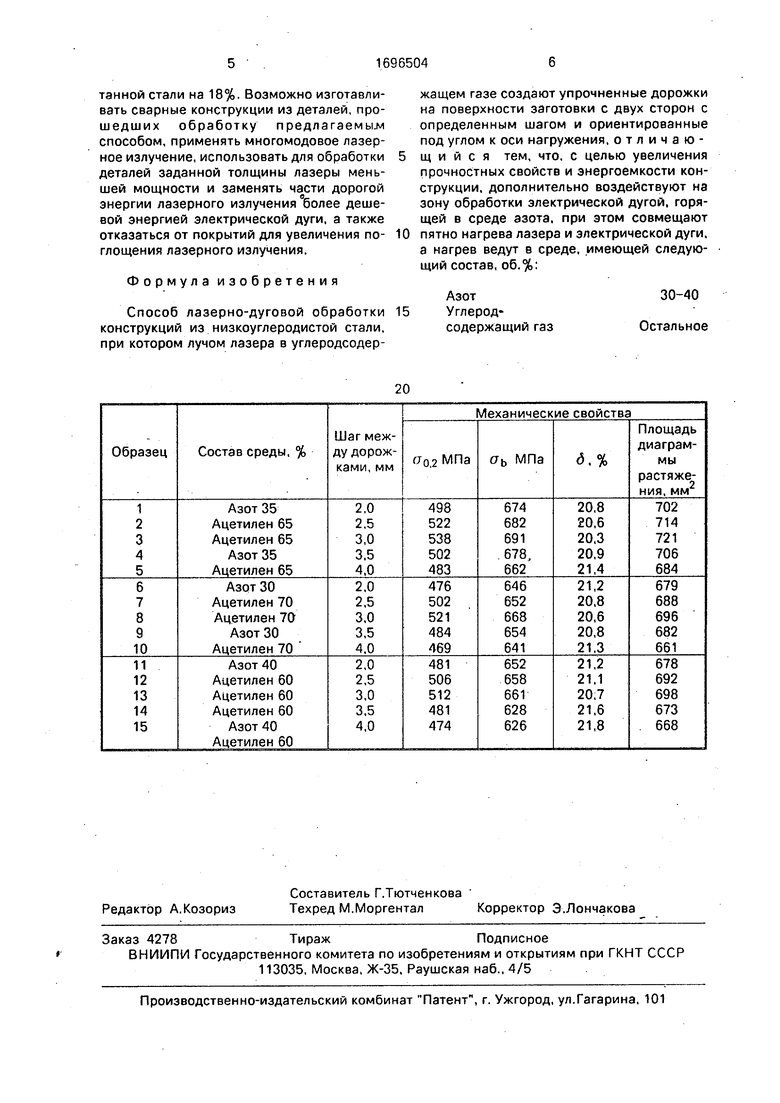

используют сталь СтЗ толщиной 5,0 мм. С обеих сторон листа наносят рисунок из дорожек упрочнения в виде стеки с шагом 2,0; 2,5; 3,0; 3,5; 4,0 мм. После этого из листа вырезают образцы для испытаний на растяжение так, чтобы угол между продольной осью образца и упрочняющими дорожками составлял 45°,

Обработка ведется на лазерной установке фирмы Когерент Дженерал мощность Р 1,0 кВт, диаметр луча 1,2 мм, скорость перемещения луча по поверхности образца V 10 мм/с.

В качестве источника электрической дуги используют установку УАС-301. Ток дуги составляетг

1 50 А, напряжение на дуге Од 23 8. В/ качестве плазмообразующего газа используют азот и углеродсодержащие газы. Пер- воначально зажигают дугу прямого действия в азоте. Минус от источника питания подают на электрод. Затем открывают заслонку луча лазера в головке лазерной установки и совмещают пятно нагрева электрической дуги и фокус лазерного излучения. Далее включают подвижку и наносят

упрочненную дорожку, причем обработку ведут с образованием парогазового канала, оплавляя поверхность изделия в смеси газов, состоящей из 30 и 70%; 35 и 65%; 40 и 60% соответственно азота и ацетилена.

Ацетилен подают коаксиально лучу лазера, а состав смеси регулируют за счет изменения расхода ацетилена. После нанесения дорожки дают возможность листу остыть до исходной температуры. Таким образом, наносят сетку упрочняющих дорожек. Подготовленные образцы испытывают на разрывной машине Р10, усредненные результаты испытаний на растяжение приведены в таблице. На каждый режим

испытывают по пять образцов.

Использование предлагаемого способа лазерной обработки конструкций из низкоуглеродистой стали обеспечивает следующие преимущества. В соответствии с

результатами проведенных испытаний лазерно-дуговая обработка листов приводит к

увеличению на 29% предела текучести

OQ2 , на 18% временного сопротивления

разрыву оь 1 т.е. росту прочностных свойств при одновременном снижении относительного удлинения на 11 % по отношению к известному способу. Возрастает энергоемкость работы разрушения обработайной стали на 18%. Возможно изготавливать сварные конструкции из деталей, прошедших обработку предлагаемые способом, применять многомодовое лазерное излучение, использовать для обработки деталей заданной толщины лазеры меньшей мощности и заменять части дорогой энергии лазерного излучения более дешевой энергией электрической дуги, а также отказаться от покрытий для увеличения поглощения лазерного излучения.

Формула изобретения

Способ лазерно-дуговой обработки конструкций из низкоуглеродистой стали, при котором лучом лазера в углеродсодер0

жащем газе создают упрочненные дорожки на поверхности заготовки с двух сторон с определенным шагом и ориентированные под углом к оси нагружения, отличающийся тем, что. с целью увеличения прочностных свойств и энергоемкости конструкции, дополнительно воздействуют на зону обработки электрической дугой, горящей в среде азота, при этом совмещают пятно нагрева лазера и электрической дуги, а нагрев ведут в среде, имеющей следующий состав, об.%:

Азот Углерод- содержащий газ

30-40 Остальное

| Способ термической обработки изделий | 1989 |

|

SU1613497A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-12-07—Публикация

1989-08-14—Подача