Изобретение относится к способам резки материалов и может быть использовано для обрезки облоя штампованных поковок из титановых сплавов, полученных обработкой металлов давлением.

Титан и сплавы на его основе являются одними из наиболее востребованных материалов в различных областях машиностроения, особенно в авиастроении, где требуется обеспечить высокие удельные характеристики и высокую надежность. Значительное количество титановых деталей для авиастроения, имеющих внушительные габариты и сложную форму, изготавливаются из заготовок, полученных методом объемной штамповки. Наиболее распространенным методом штамповки поковок из титановых сплавов, учитывающим экономические и технологические особенности, является штамповка в открытых штампах с образованием облоя, в который переходит избыток металла, достигающего толщины до 40 мм и более, а также требующего обрезки по периметру поковки в плоскости разъема штампов. В условиях массового производства для обрезки обычно применяют обрезные штампы, устанавливаемые на специализированном оборудовании, что не всегда эффективно при мелкосерийном и опытно-промышленном производстве, так как требует значительных капитальных вложений.

Высокая стоимость разрезаемого материала требует применения метода обрезки с минимальным количеством потерь металла при удовлетворительном качестве реза. Однако резка титана осложнена его высокой способностью к активному взаимодействию с окружающей средой. По мере увеличения температуры в зоне резания происходит сильное поглощение кислорода и азота воздуха, что способствует повышенному окислению поверхности реза и образованию зон термического влияния, сопровождающихся изменением химического состава, структурных составляющих и механических свойств металла.

Кроме того, авиастроители регулярно ужесточают требования к точности размеров и формы штампованных поковок, используемых в качестве заготовки для изготовления деталей. Это обусловлено тем, что все большая часть продукции производится на автоматических поточных линиях, нормальное функционирование которых зависит от точности поставляемого металла. Для расширения применения заготовок из титана в промышленности практическое значение приобретают новые способы, обеспечивающие высокую производительность и точность обработки, при этом номенклатура заготовок постоянно увеличивается, толщина разрезаемого металла растет. Следовательно, технология обрезки облоя должна соответствовать высокому уровню требований к качеству обработки и безопасности процессов. Наличие острой конкуренции в сбыте аналогичных по назначению заготовок требует от предприятий-изготовителей повышать не только качество штампованных поковок, но и быть экономичными в изготовлении, снижая себестоимость, что в настоящее время является весьма актуальной задачей.

Известен способ обрезки облоя и припуска в обрезных штампах (Ковка и штамповка. Справочник в 4-х томах под ред. Е.И.Семенова. 1986 г., т. 2, с. 481). Недостатками способа являются низкая эффективность при производстве мелких партий поковок в связи с увеличением доли затрат на изготовление обрезного инструмента. Кроме того, для обрезки облоя крупногабаритных поковок требуются специализированные прессы значительной мощности и габаритов.

Известен способ обрезки облоя штампованных изделий из титановых сплавов на металлорежущих станках (Полуфабрикаты из титановых сплавов. В.К. Александров и др. 1996 г., с. 400).

Недостатками способа являются его низкая производительность и наличие после удаления облоя промасленной стружки, требующей дополнительной очистки перед добавлением в шихту для последующего переплава.

Известен способ обрезки облоя штампованных изделий из титановых сплавов огневой резкой (Полуфабрикаты из титановых сплавов. В.К. Александров и др. 1996 г., с. 401).

Недостатками способа являются низкое качество реза, возникновение вследствие термического воздействия в зоне реза газонасыщенного слоя, что требует дополнительной очистки металла поковки и образующихся отходов для вовлечения в дальнейшее производства. Операцию обрезки осуществляют вручную.

В ряде стандартов, в частности в стандартах авиастроительных фирм, использование термического метода на финишных операциях обработки изделий не допускается.

Известен способ вырезки контура металлических изделий, включающий закрепление изделия в ложементе рабочего координатного стола установки водоабразивной резки, взаимное позиционирование изделия и рабочего инструмента, операцию вырезки контура методом струйной резки на ложементе рабочего координатного стола установки водоабразивной резки (патент РФ №2470769, МПК B26F 1/26, публ. 27.12.2012 - прототип).

Недостатками способа является относительно низкая производительность, рост количества станков для выполнения производственной программы, что требует создания дополнительных рабочих и складских помещений, а также увеличения численности обслуживающего персонала.

Задачей, на решение которой направлено изобретение, является разработка способа, позволяющего повысить эффективность обрезки облоя штампованных поковок из титановых сплавов в автоматическом режиме.

Техническими результатами, достигаемыми при осуществлении изобретения, являются увеличение производительности обрезки при повышении точности геометрических размеров обрабатываемых поковок, а также снижение безвозвратных потерь металла за счет уменьшения ширины реза при сохранении возможности вовлечения отходов в переплав.

Указанный технический результат достигают тем, что в способе обрезки облоя штампованных поковок из титановых сплавов, включающем размещение поковки на опорах рабочего стола режущей установки, взаимное позиционирование поковки и рабочего инструмента, операцию резки посредством лазера с применением технологического газа, согласно изобретению операцию резки осуществляют посредством непрерывного иттербиевого волоконного лазера при мощности 15-50 кВт, расходе технологического газа 60-90 м /ч и его давлении 20-30 бар. Скорость резки поддерживают в интервале 600-1200 мм/мин. В качестве технологического газа используют аргон и/или азот. Осуществляют обрезку облоя толщиной до 55 мм. Движение рабочего инструмента осуществляют в автоматическом режиме по заданной программе.

Сущность способа заключается в следующем.

Процесс реализуют на установках лазерной резки (ЛР) с координатным столом портального или консольного типа, оснащенных системой числового программного управления (ЧПУ) и позволяющих производить перемещение режущей головки (РГ) в системе двух координат. В качестве источника излучения установки используют непрерывный иттербиевый волоконный лазер, что обусловлено его высокой надежностью при низком энергопотреблении и незначительных затратах на его обслуживание. Обрабатываемую поковку укладывают и фиксируют в пазах универсального ложемента. Оператор подводит РГ установки к реперным точкам, ориентируя положение заготовки относительно координатных осей стола. Перемещает РГ в точку старта и далее в нулевое положение стола, накладывая, таким образом, управляющую программу на тело разрезаемой заготовки, после чего запускает управляющую программу резки.

Под воздействием энергии лазера происходит разогрев металла и его плавление. В процессе резки мощность излучения лазера поддерживают в диапазоне 15-50 кВт, что обеспечивает нагрев и проплавление металла на всю толщину сечения облоя.

В качестве технологического газа используют аргон или азот. Аргон за счет высокой плотности обеспечивает высокую защиту поверхности реза, проникая через сечение и защищая тыльную поверхность разрезаемой заготовки. Азот, благодаря своей высокоэнергетической способности, позволяет осуществлять обрезку с высокой скоростью материалов меньшей толщины. Это дает возможность повысить скорость резки, а также ограничить присутствие в составе газа кислорода, что уменьшает величину газонасыщенного альфированного слоя на поверхности реза и, соответственно, исключает операции дополнительного удаления дефектного слоя кромки реза. Кроме того, использование аргона и азота по сравнению с иными газами, например с применением гелия, значительно снижает затраты.

При резке давление технологического газа поддерживают в интервале 20-30 бар, что позволяет осуществлять продувку расплавленного металла на всю толщину сечения облоя, достичь минимальной косины и ширины реза.

Величина расхода технологического газа 60-90 м3/ч обусловлена получением заданной ширины пропила и качества поверхности реза.

Скорость резки задают от 600 до 1200 мм/мин, что позволяет получить требуемое качество поверхности реза. Низкая скорость резки приводит к увеличению ширины пропила, снижает качество поверхности и увеличивает размер зоны термического влияния. При превышении скорости возможно непрорезание металла по толщине.

Контроль геометрических размеров обработанного изделия производят индивидуальным шаблоном, показатели качества поверхности (ПКП) плоскости реза поверхность проверяют визуально по эталону сравнения.

Способ оптимально реализует операции удаления облоя штампованных поковок согласно требованиям технических условий,

Промышленная применимость изобретения подтверждается примером его конкретного выполнения.

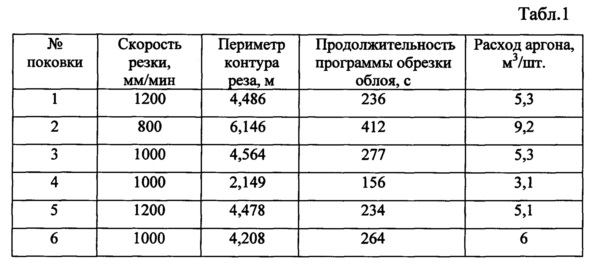

Пример 1. Осуществляли обрезку облоя крупногабаритных штампованных поковок из титанового сплава Ti6A14V после операции заготовительной штамповки. Средняя т олщина разрезаемого сечения составила 34 мм (толщина находилась в интервале от 20 до 40 мм), периметр контура реза 2000…7000 мм (табл. 1).

При резке использовали установку FL-CUT-1515-20, иттербиевый волоконный лазер ЛС-20 (IPG/ИРЭ-Полюс), расходомер Bronkhorst IN-FLOW F-116 AL-AGD-44-V. Мощность лазера составляла 20 кВт. В качестве вспомогательного газа применяли аргон. Обрезку осуществляли при давлении газа 25 бар. Параметры операции: расход вспомогательного газа, скорость резки указаны в табл. 1

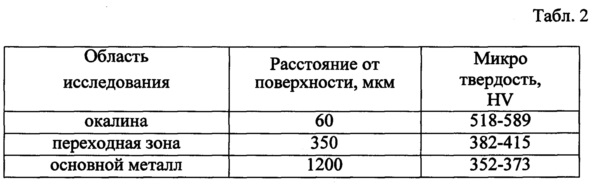

Величина зоны термического влияния составляла 1-7% от толщины реза. После химического осветления поверхности поковки производили контроль геометрических размеров. Далее на одной поковке осуществляли исследование поверхности реза и приповерхностных участков металла.

Результаты исследования приведены в табл.2.

Все значения геометрических размеров и показатели качества поверхности поковки соответствовали требованиям существующих технологических условий и спецификаций заказчиков, в том числе авиастроительного комплекса. Фотография обработанной поковки с отделенным облоем приведена на фиг. 1.

Полученные значения зоны термического влияния значительно ниже существующих значений известных термических методов резки. Производительность предлагаемого процесса существенно превышает аналогичные параметры известных способов обрезки облоя аналогичных изделий из сплавов титана.

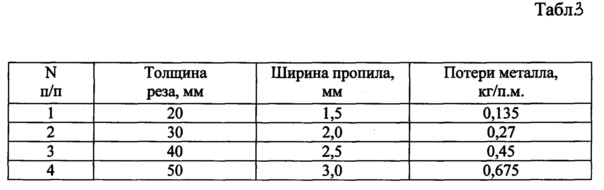

По сравнению с известными, предлагаемый способ позволяет получать экономическую эффективность не только за счет снижения величины зоны термического влияния, но и вследствие уменьшения ширины пропила, что позволяет сократить безвозвратные потери металла до 50%. В таблице 3 приведены показатели эффективности предлагаемого способа.

Таким образом, предлагаемое изобретение позволяет осуществлять обрезку облоя штампованных поковок из титановых сплавов с высокой точностью при оптимальном соотношении критериев качества и производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРЕЗКИ КОНТУРА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2470769C1 |

| Способ получения деталей,преимущественно вытянутой формы | 1983 |

|

SU1162541A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК ТУРБИННЫХ ЛОПАТОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2017 |

|

RU2679157C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ШИРОКОХОРДНЫХ ПУСТОТЕЛЫХ ЛОПАТОК ВЕНТИЛЯТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2463125C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| Способ изготовления штампованных поковок типа крестовины | 1987 |

|

SU1473897A1 |

| Способ изготовления точной поковки пальца шарнира грузового автомобиля | 2016 |

|

RU2649627C2 |

| СПОСОБ УПРОЧНЕНИЯ ПРЕССОВАННЫХ ЭЛЕКТРОДОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2023 |

|

RU2808868C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК С ЦЕНТРАЛЬНЫМ ОТВЕРСТИЕМ | 2004 |

|

RU2275272C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2004 |

|

RU2275271C1 |

Изобретение относится к способам резки материалов и может быть использовано для обрезки облоя штампованных поковок из титановых сплавов, полученных обработкой металлов давлением. Способ обрезки облоя штампованных поковок из титановых сплавов включает размещение поковки на опорах рабочего стола режущей установки, взаимное позиционирование поковки и рабочего инструмента, операцию резки посредством лазера с применением технологического газа. Операцию резки осуществляют посредством непрерывного иттербиевого волоконного лазера при мощности 15-50 кВт, расходе технологического газа 60-90 м3/ч и его давлении 20-30 бар. Скорость резки поддерживают в интервале 600-1200 мм/мин. В качестве технологического газа используют аргон и/или азот. Обрезку осуществляют при толщине облоя до 55 мм. Движение рабочего инструмента осуществляют в автоматическом режиме по заданной программе. В результате обеспечивается увеличение производительности обрезки при повышении точности геометрических размеров обрабатываемых поковок, а также снижение безвозвратных потерь металла за счет уменьшения ширины реза при сохранении возможности вовлечения отходов в переплав. 4 з.п. ф-лы, 1 ил., 3 табл., 1 пр.

1. Способ обрезки облоя штампованных поковок из титановых сплавов, включающий размещение поковки на опорах рабочего стола режущей установки, взаимное позиционирование поковки и рабочего инструмента, операцию резки посредством лазера с применением технологического газа, отличающийся тем, что операцию резки осуществляют посредством непрерывного иттербиевого волоконного лазера при мощности 15-50 кВт, расходе технологического газа 60-90 м3/ч и его давлении 20-30 бар.

2. Способ по п. 1, отличающийся тем, что скорость резки поддерживают в интервале 600-1200 мм/мин.

3. Способ по п. 1, отличающийся тем, что в качестве технологического газа используют аргон и/или азот.

4. Способ по п. 1, отличающийся тем, что обрезку осуществляют при толщине облоя до 55 мм.

5. Способ по п. 1, отличающийся тем, что движение рабочего инструмента осуществляют в автоматическом режиме по заданной программе.

| СПОСОБ ВЫРЕЗКИ КОНТУРА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2011 |

|

RU2470769C1 |

| Способ обрезки облоя на поковках и штамп для его осуществления | 1988 |

|

SU1551464A1 |

| Способ горячей обрезки облоя и штамп для его осуществления | 1980 |

|

SU904763A1 |

| Колонковое долото | 1949 |

|

SU86129A1 |

| US 5945196 A1, 31.08.1999 | |||

| JP 8057654 A, 05.03.1996. | |||

Авторы

Даты

2019-07-19—Публикация

2018-12-10—Подача