ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область техники

Настоящее изобретение относится к бетоносмесительным устройствам и, в частности, к передвижному бетоносмесительному устройству для установки на самосвале или прицепе.

Уровень техники

Из уровня техники известно множество различных передвижных смесителей на шасси грузового автомобиля. Они характеризуются рядом недостатков. Грузовой автомобиль специально предназначен под установку смесителя, то есть, в отсутствие необходимости использования смесителя грузовой автомобиль не может эксплуатироваться для каких-то иных целей.

Смесительные камеры известных смесителей имеют V-образную форму. При максимальной ширине в верхней части, они сужаются книзу в направлении ленты или шнека для выгрузки. Вследствие этого грузовые автомобили характеризуются тяжелым верхом и высоким центром тяжести, что позволяет отнести их к транспортным средствам повышенной категории опасности.

Механизмы перемещения материалов для приготовления смеси в заднюю часть грузового автомобиля независимо от их типа - ленты или шнека - являются протяженных и обычно проходят на всю длину камеры: от 16 до 18 футов. В виду такой протяженности, все, что связано с перемещением материалов, должно иметь высокопрочное исполнение, включая цепные шестерни, цепи, подшипники, элементы гидравлической системы и т.д. Кроме того они подвержены повышенной степени износа. Это также влечет за собой дополнительный расход топлива грузового автомобиля.

Ленты и шнеки протяженностью на всю длину камеры представляют собой еще большую опасность, увеличивая риск травматизма.

Поскольку материалы перемещают из точки, находящейся на некотором удалении от автомобиля, запуск процесса приготовления смеси сопряжен с дополнительными сложностями.

Шнеки и ленты достаточно часто заедают, особенно при нахождении материала в состоянии покоя в течение некоторого времени. Это частично уплотнением песка в нижней части кузова автомобиля при перевозке по дороге.

Производственный песок практически невозможно перемещать посредством длинного шнека из-за его постоянного заедания. Частота заедания повышается в очень холодную погоду, поскольку любая влага в песке от холода кристаллизуется, придавая песку дополнительную твердость. Кроме того V-образная форма с конусностью у нижней части еще больше подвержена воздействию факторов окружающей среды и в связи с этим замерзает быстрее, чем остальная часть песка. Известное решение заключается в обработке песка посредством распыления хлорида кальция, однако при этом ухудшается качество бетона. Другое решение предусматривает применение электронагревательных стержней с высоким потреблением электроэнергии при не очень высокой эффективности.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ.

Предлагаемый смеситель непрерывного действия выполнен с возможностью установки в кузове типового грузового автомобиля вместо заднего откидного борта. Смеситель предусматривает применение кузова грузового автомобиля для некоторых подлежащих перемешиванию материалов, в частности, песка и гравия. Смеситель оснащен бункером для вмещения цемента, парой лент для перемещения заполнителей из кузова грузового автомобиля и желобом для смешивания цемента и заполнителей с водой и для выгрузки смеси при необходимости.

Бункер установлен в кузове грузового автомобиля в целом в строго вертикальном положении при опущенном кузове и с наклоном под углом примерно 45° при приподнятом кузове. Если бункер уже кузова, в промежутках между смесителем и бортами могут быть установлены дополнительные распорки, препятствующие поперечному смещению смесителя.

Бункер содержит верхний люк для наполнения бункера цементом. Крышка люка прикреплена посредством шарниров и необязательно содержит прокладку для предотвращения проникновения влаги.

В нижней части загрузочного бункера расположен шнековый механизм, направляющий цемент в отверстие бункера в нижней центральной части бункера. Цемент самотеком поступает на шнековый механизм. Дополнительно центр шнекового механизма закрыт трубой, препятствующей вытеканию цемента из отверстия бункера, когда смеситель находится в нерабочем состоянии.

Пара лент в кожухе размещены под воронкой. Левая лента проходит горизонтально между наружным торцом под левой боковой стенкой бункера и внутренним торцом отверстия бункера. Правая лента проходит горизонтально между внешним торцом под правой боковой стенкой бункера и внутренним торцом отверстия бункера. Между лентами имеется промежуток.

Каждая лента представляет собой сплошную ленту из прочного, гибкого материала, обтянутого вокруг роликов. Для более эффективного захвата материала к лентам прикреплены боковые планки. Ленты направлены под углом в целом примерно 90° к нижней части бункера таким образом, чтобы во время работы ленты в основном находились параллельно земле. Верхняя часть кожуха ленты открыта для загрузки из кузова грузового автомобиля, и заполнители поступают на ленты самотеком. Ленты подают заполнители к щели, через которую они попадают в загрузочное отверстие в нижней стенке кожуха. Объем заполнителя, поступающего к щели, необязательно регулируют посредством ограничительных заслонок в пирамидальных стенках над щелью.

Под кожухом ленты находится смесительный желоб. Желоб содержит продолговатый U-образный лоток и плоский потолок, поворотный конец и разгрузочный конец. Желоб установлен с возможностью поворачивания на поворотном конце в вертикальной плоскости из положения хранения, в котором разгрузочный конец желоба находится выше поворотного конца, в положение выгрузки, в котором разгрузочный конец находится на одном уровне или ниже поворотного конца, и наоборот. В настоящем варианте осуществления желоб перемещается под воздействием гидравлического поршня.

Впуск на поворотном конце выровнен по вертикали с загрузочным отверстием. Шнековый механизм бункера подает цемент в отверстие бункера, откуда он попадает в загрузочное отверстие, и ленты направляют заполнители в загрузочное отверстие. Данные сухие материалы через загрузочное отверстие попадают на загрузочный впуск желоба.

В смесительном шнеке, проходящем через лоток, происходит смешивание сухих материалов с водой с образованием бетона по мере их перемещения вдоль желоба к разгрузочному концу. Заливка воды по водовпуску к желобу происходит на расстоянии, составляющем приблизительно 1/4 длины смесительного шнека от поворотного конца для создания возможности смешивания сухих материалов до подачи воды.

Шнековый механизм, ленты и смесительный шнек работают от приводных механизмов. Шнековый механизм бункера и ленты работают от электропровода, который непосредственно приводит в действие ленты и приводной ремень или цепь для вращения шнекового механизма бункера. Смесительный шнек приводится в действие электроприводом, размещенным в предпочтительном варианте осуществления у разгрузочного конца желоба.

Другие цели настоящего изобретения станут понятны из следующих чертежей и раздела «Осуществление изобретения».

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ.

Более полное представление о существе и цели настоящего изобретения можно получить из прилагаемых чертежей, на которых:

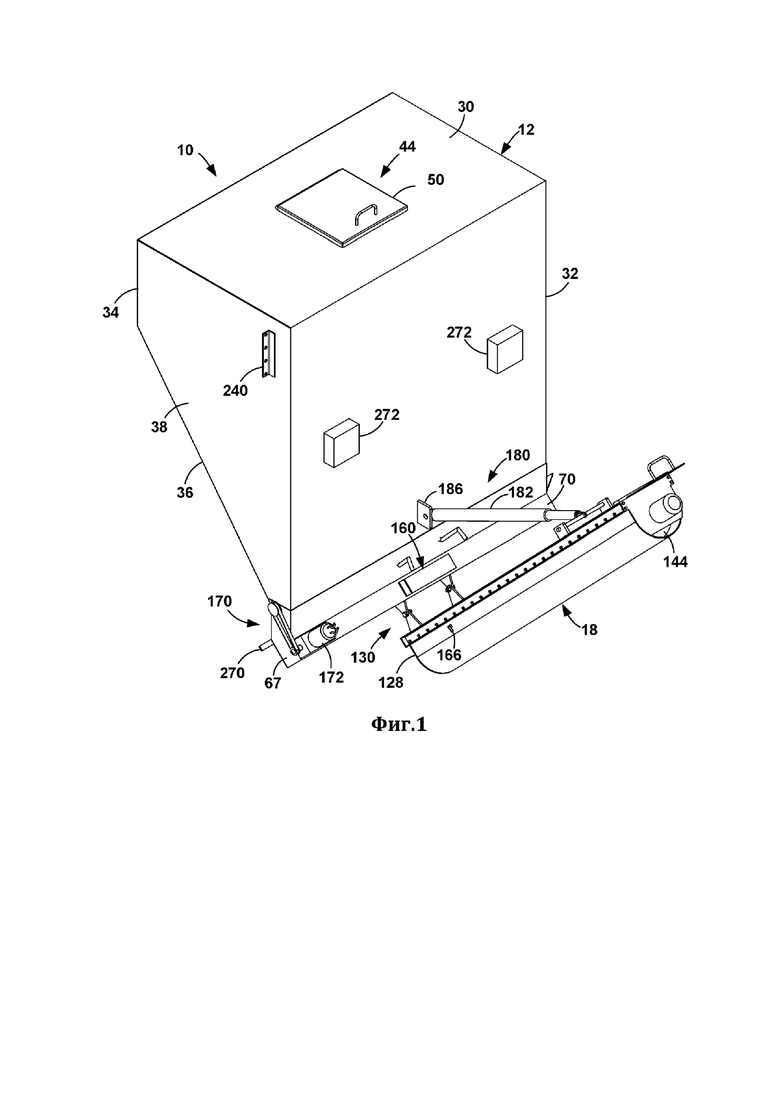

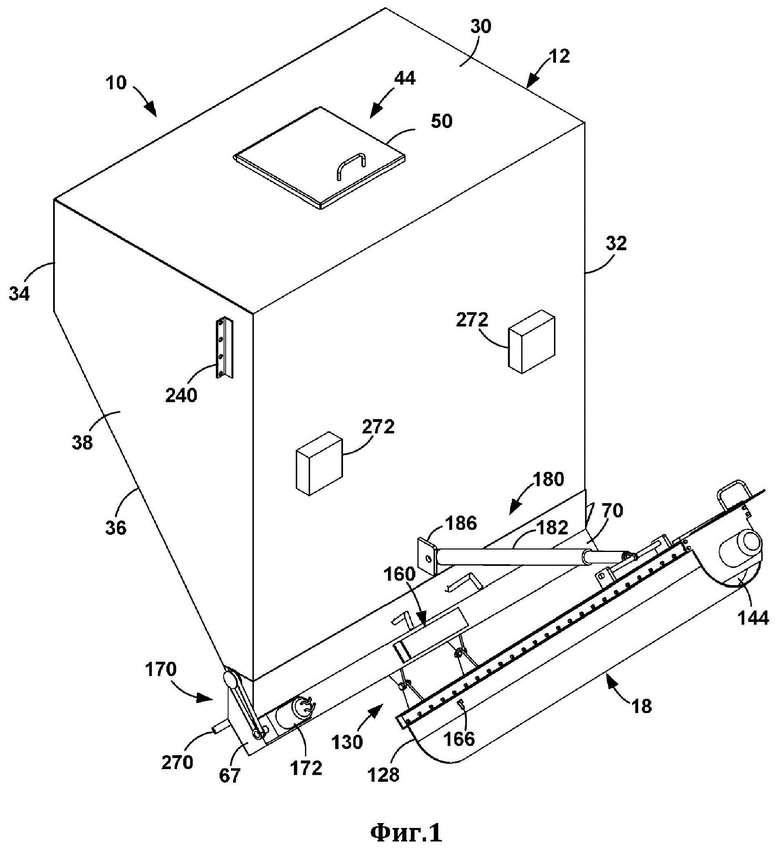

ФИГ. 1 - вид спереди в аксонометрии предлагаемого смесителя;

ФИГ. 2 - частичный вид сбоку в разрезе смесителя, установленного в кузове грузового автомобиля в положении перевозки/хранения;

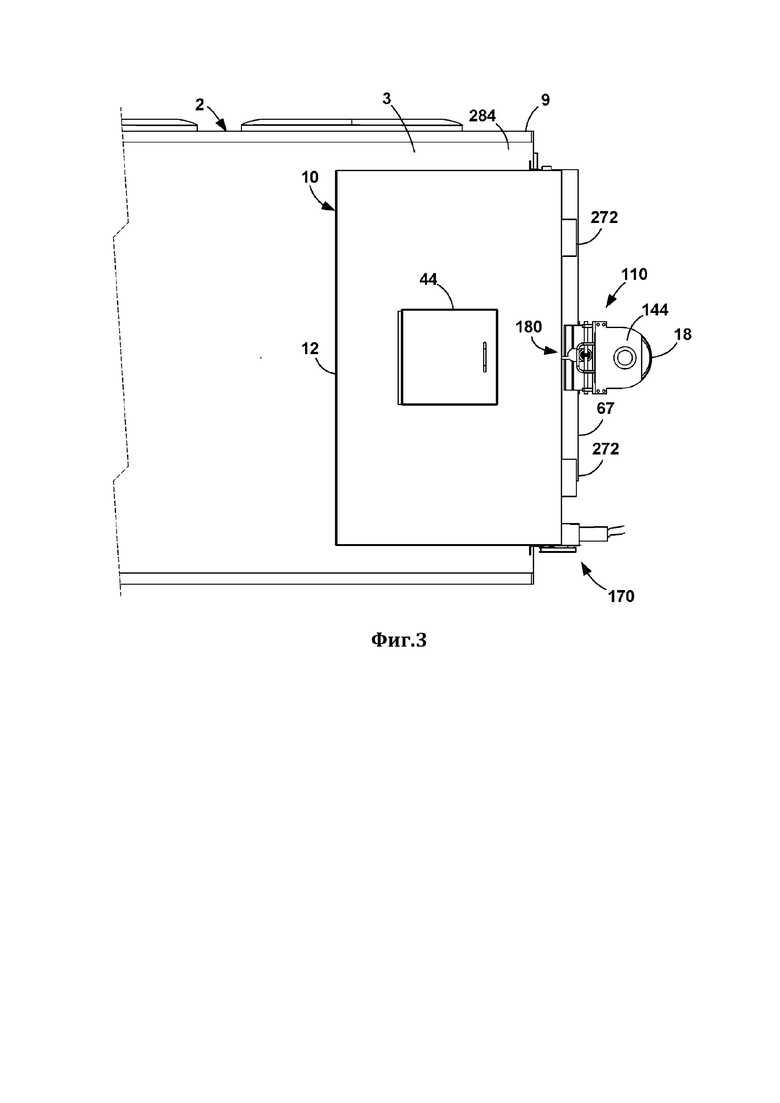

ФИГ. 3 - вид сверху смесителя, установленного в кузове грузового автомобиля в положении перевозки/хранения;

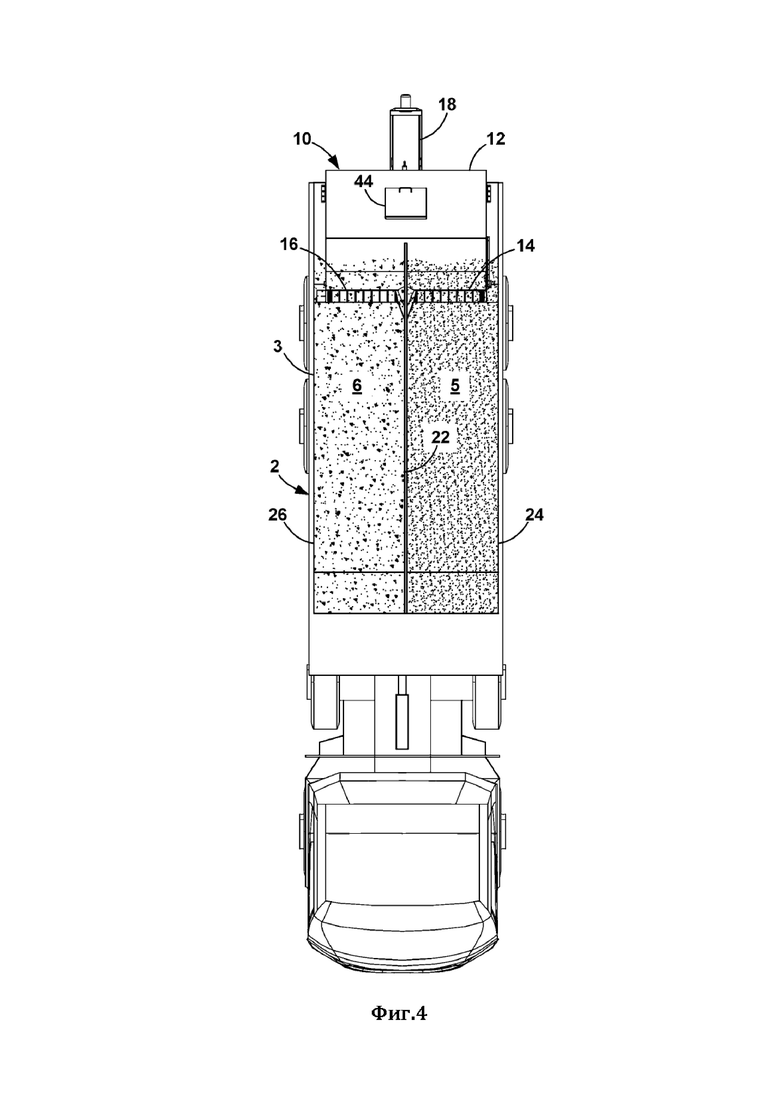

ФИГ. 4 - вид сверху в разрезе смесителя, установленного в кузове грузового автомобиля с заполнителями;

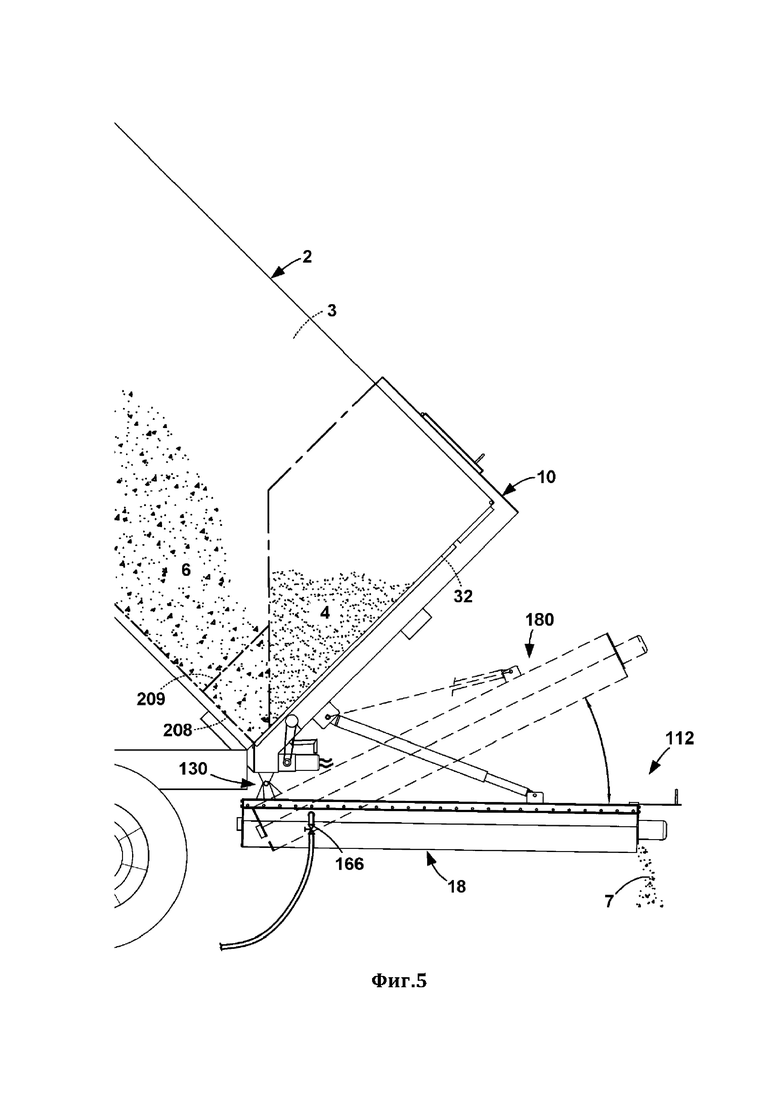

ФИГ. 5 - частичный вид сбоку в разрезе смесителя, установленного в кузове грузового автомобиля в рабочем направлении, с демонстрацией желоба, перемещающегося в положение разгрузки.

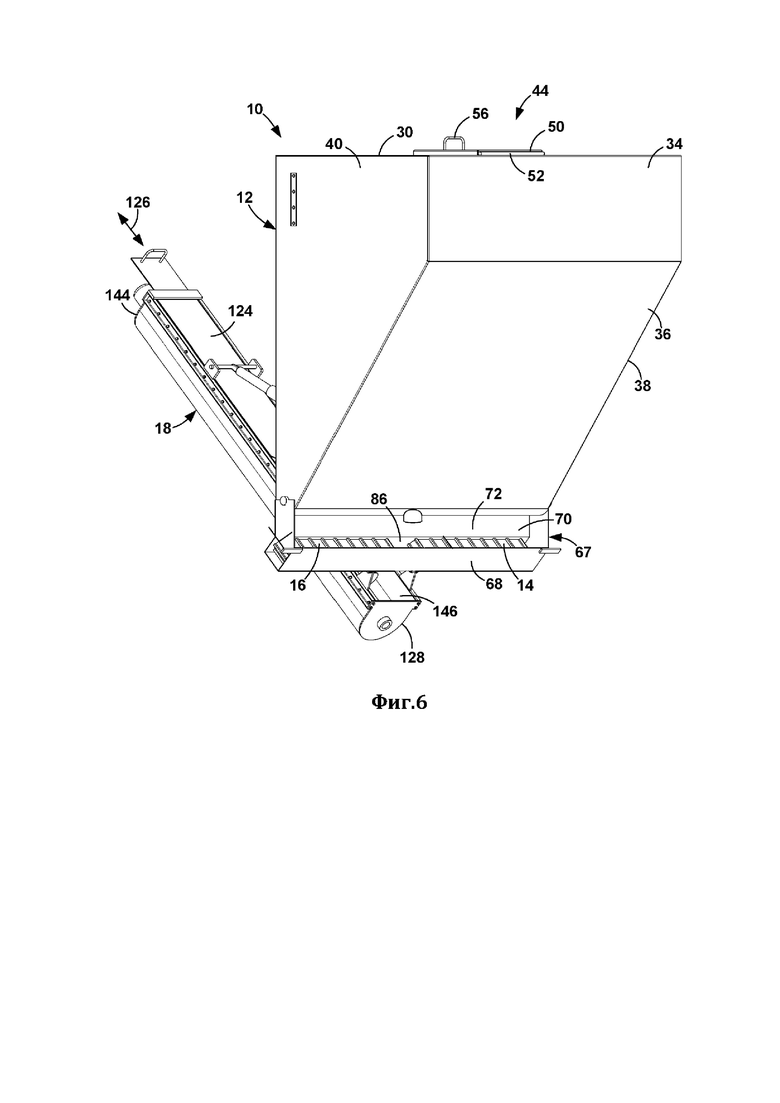

ФИГ. 6 - задний вид в аксонометрии смесителя;

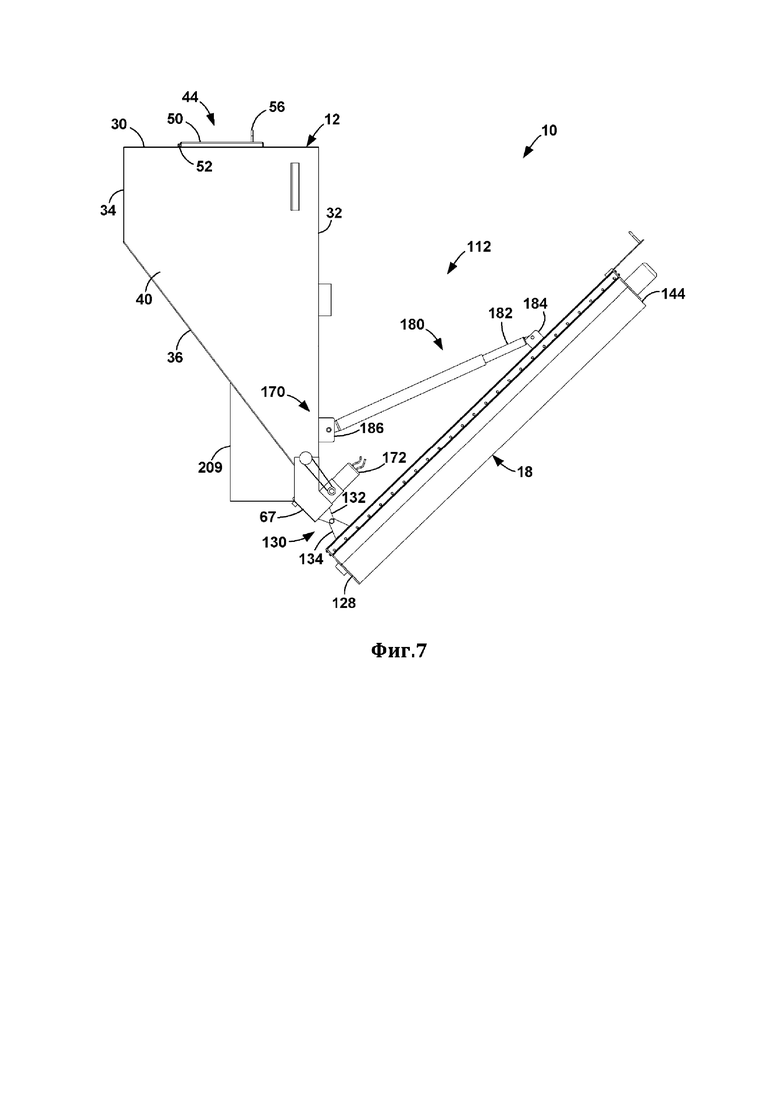

ФИГ. 7 - вид смесителя слева;

ФИГ. 8 - вид справа смесителя с желобом в положении разгрузки;

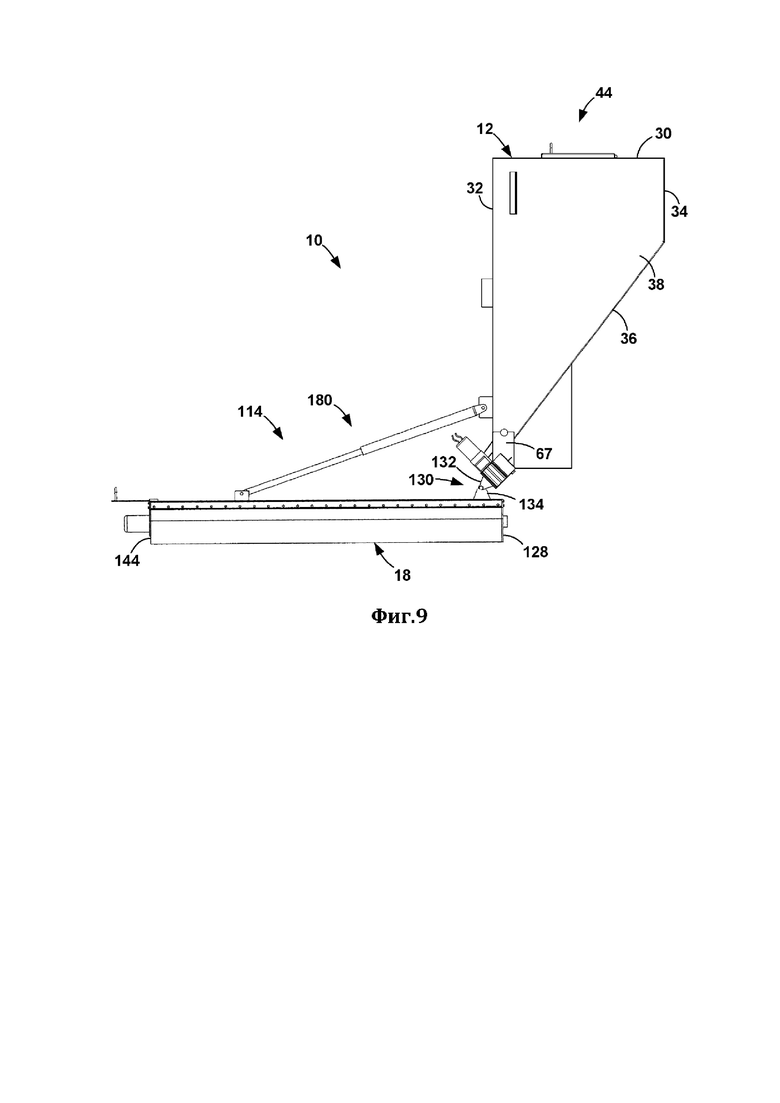

ФИГ. 9 - вид справа смесителя с желобом в максимально поднятом положении;

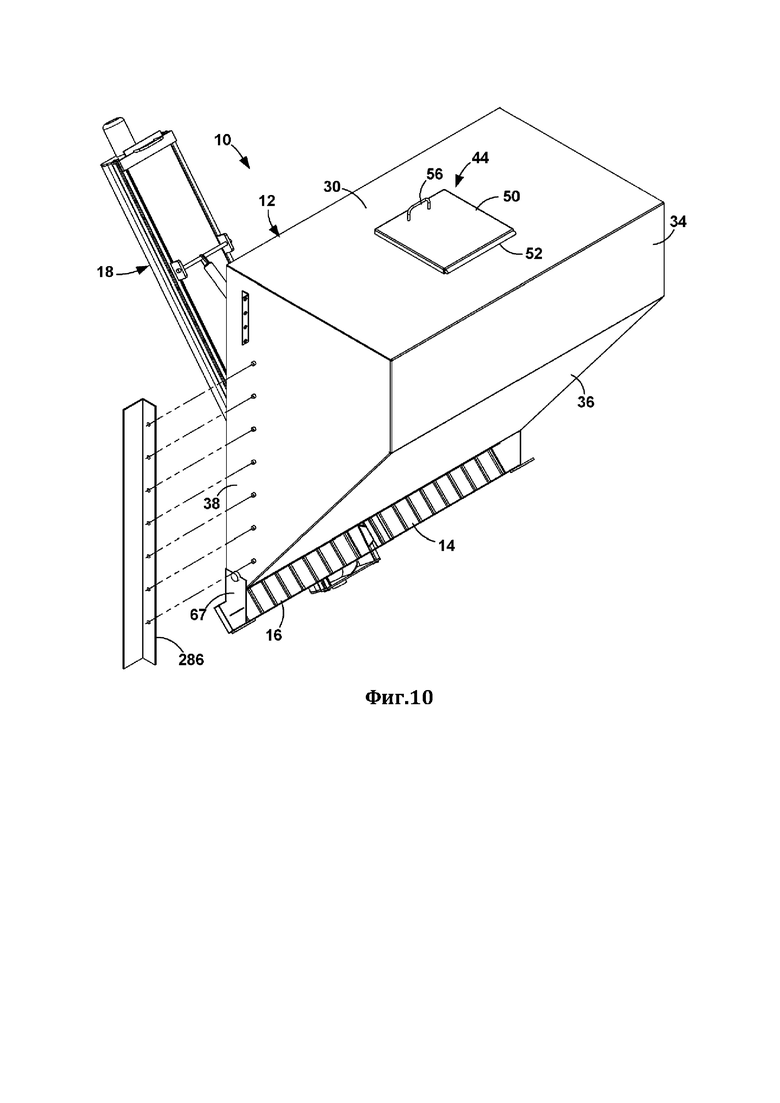

ФИГ. 10 - вид сверху в аксонометрии смесителя;

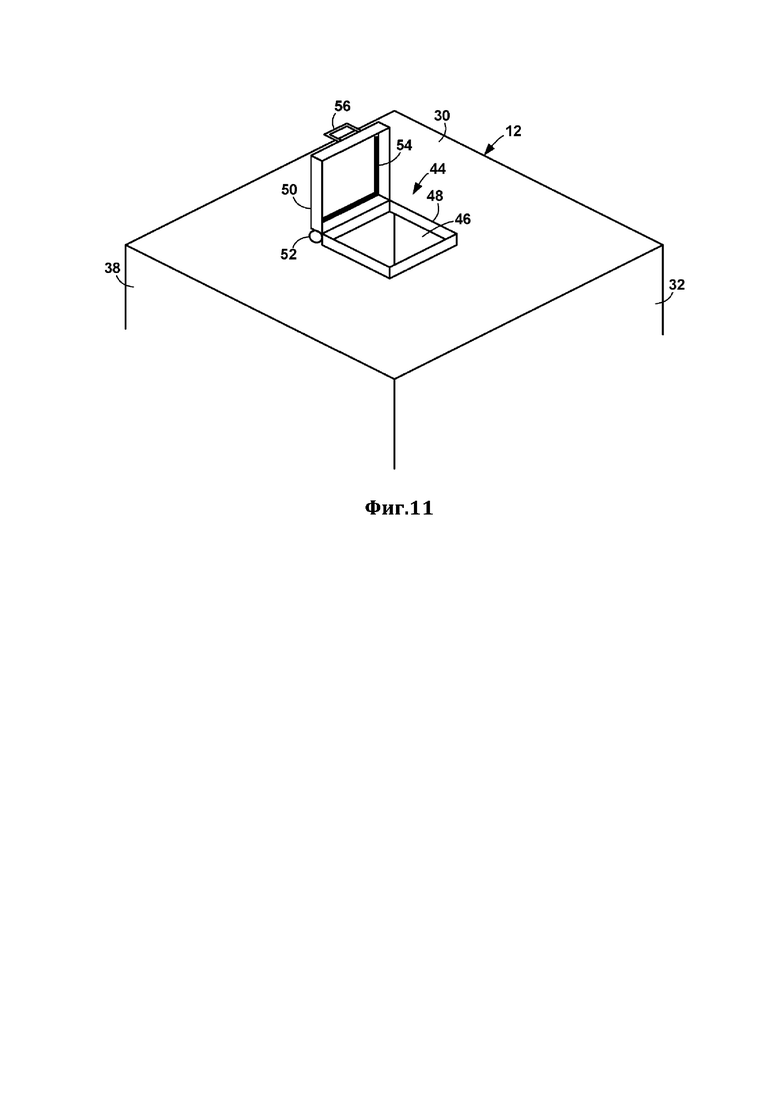

ФИГ. 11 - детальный вид в аксонометрии люка бункера с открытой крышкой;

ФИГ. 12 - вид спереди в аксонометрии с частичным разрезом бункера со шнеками бункера;

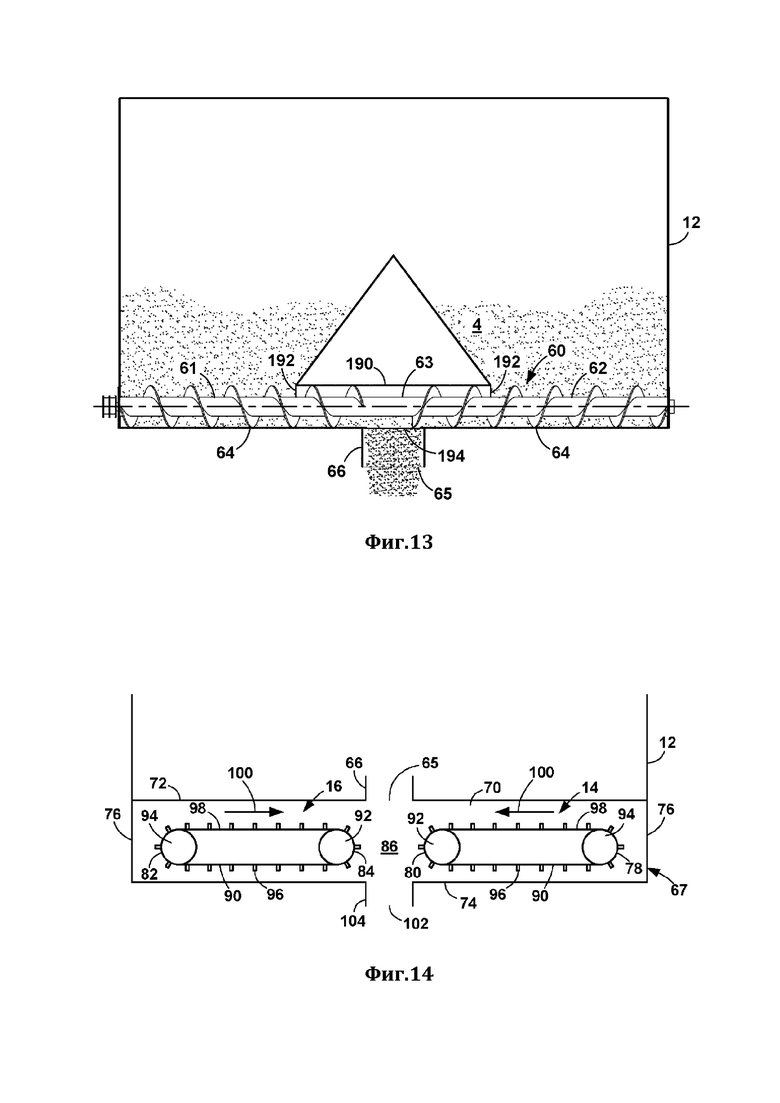

ФИГ. 13 - вид спереди с частичным разрезом бункера со шнеками бункера;

ФИГ. 14 - боковой вид в поперечном разрезе лент;

ФИГ. 15 - вид сверху в поперечном разрезе одной конфигурации лент;

ФИГ. 16 - вид сверху в поперечном разрезе другой конфигурации лент;

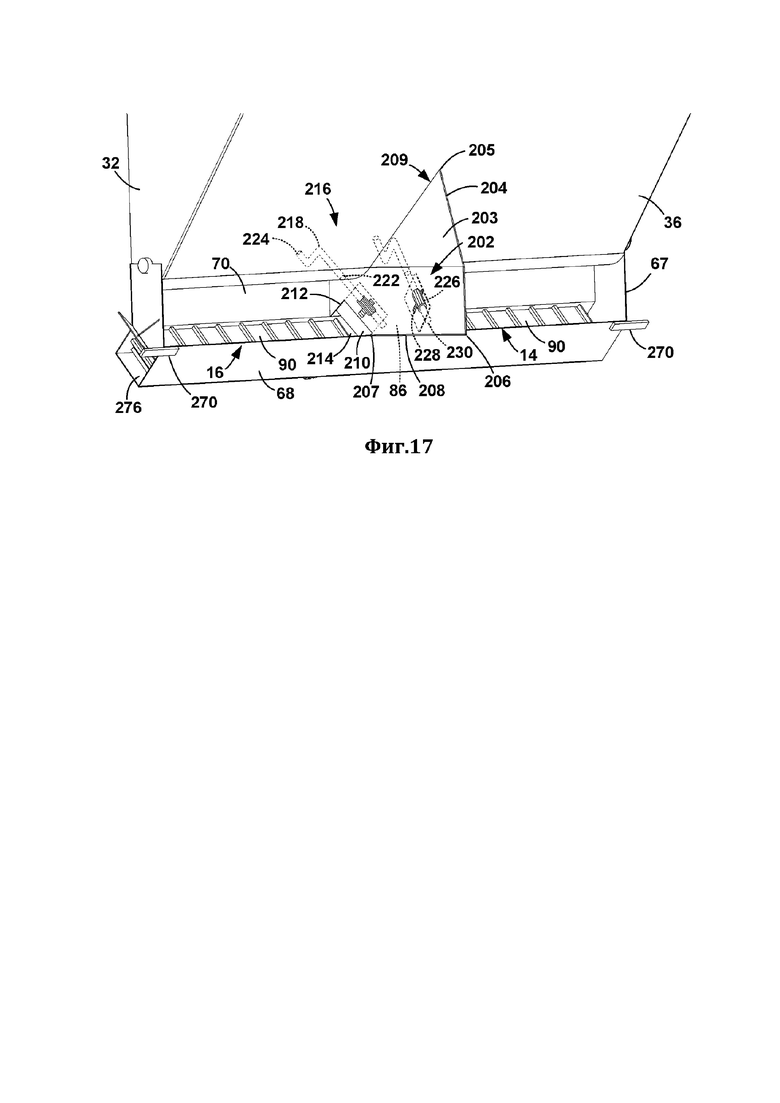

ФИГ. 17 - перспективный вид загрузочных дополнительных заслонок подачи материалов;

ФИГ. 18 - детализированный вид в аксонометрии люка опорожнения левой ленты;

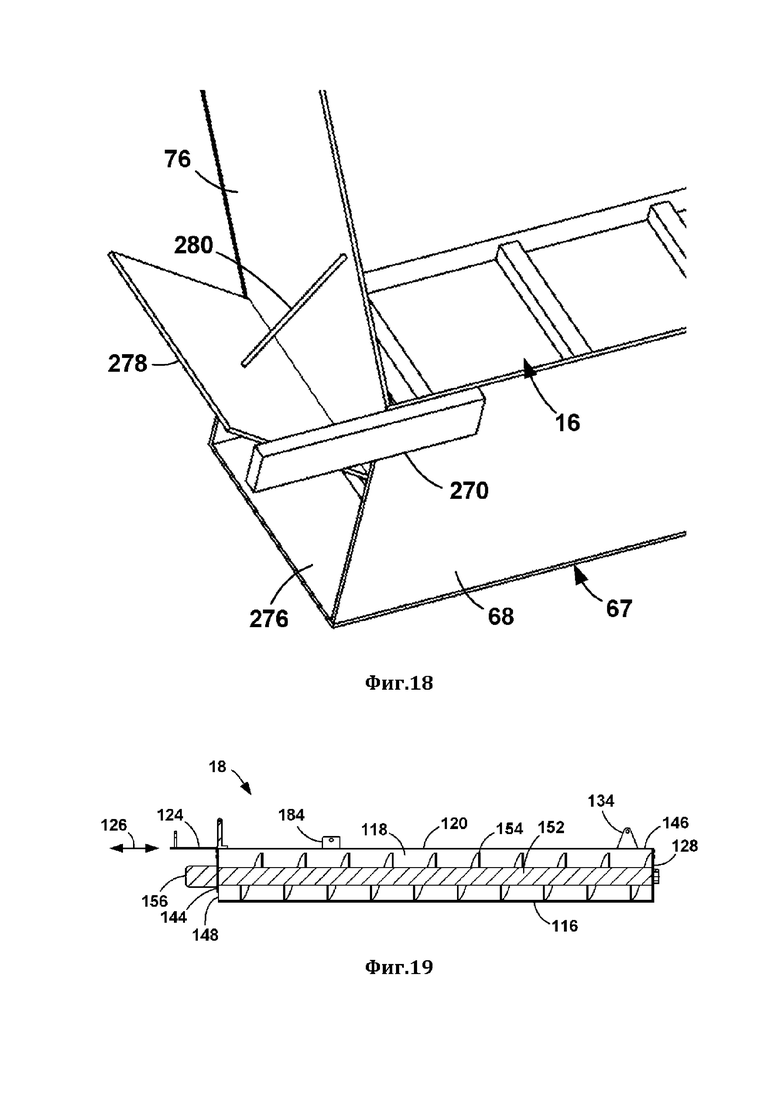

ФИГ. 19 - продольный вид в поперечном разрезе желоба;

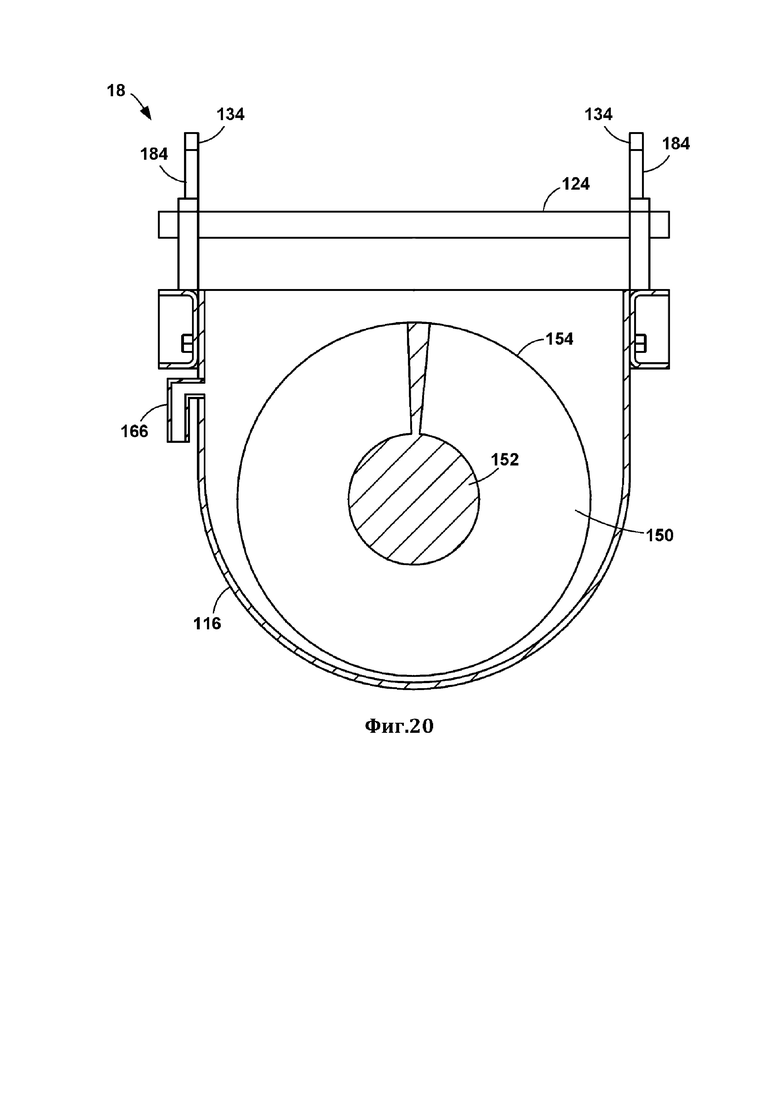

ФИГ. 20 - боковой вид в поперечном разрезе желоба;

ФИГ. 21 - детализированный вид в аксонометрии поворотного крепления желоба;

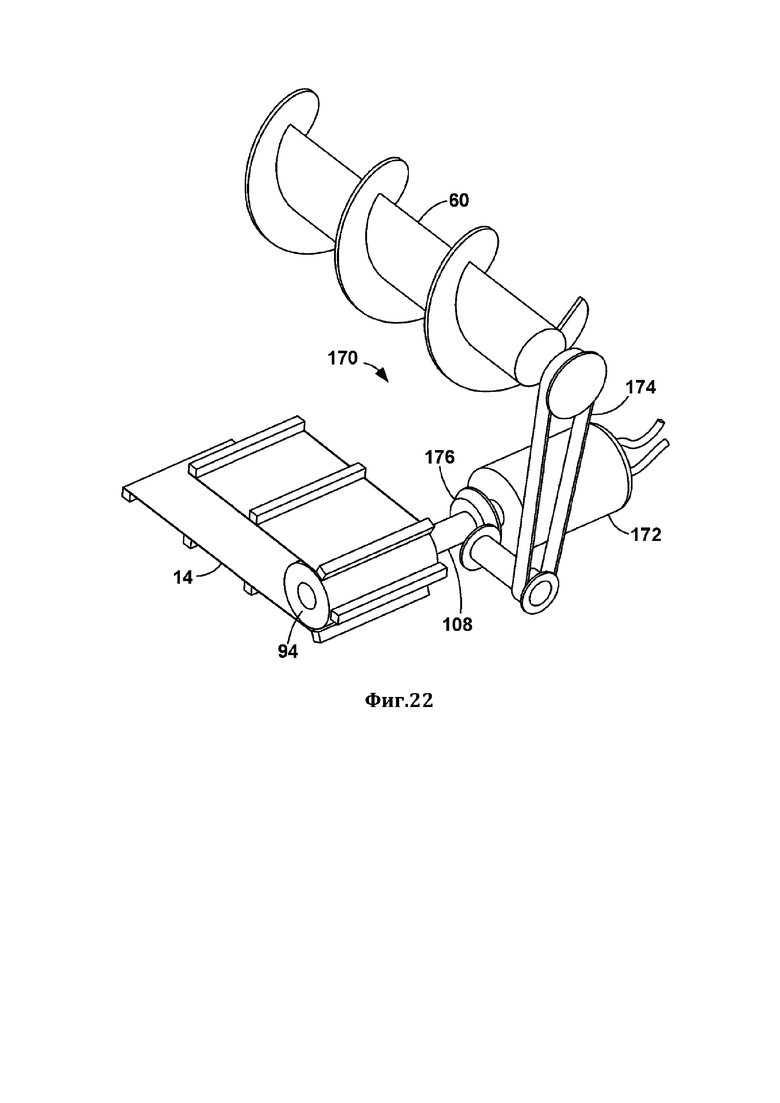

ФИГ. 22 - вид в аксонометрии основного приводного механизма; и

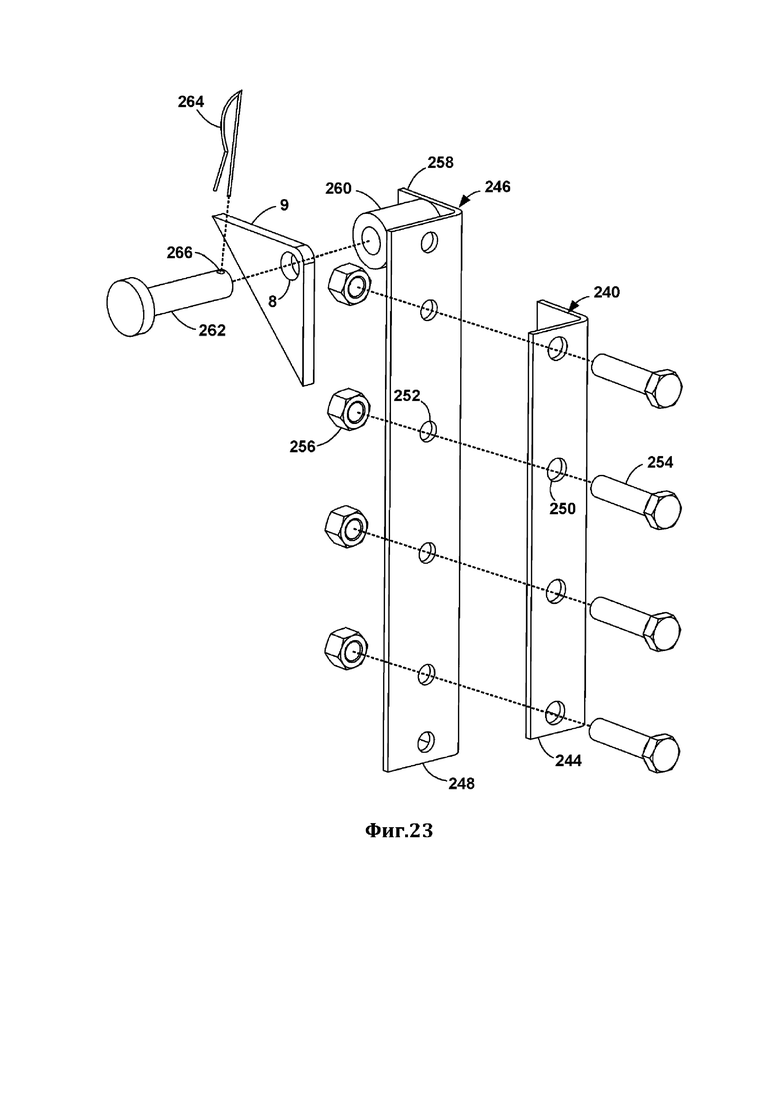

ФИГ. 23 - вид с пространственным разделением деталей верхнего крепления смесителя к кузову грузового автомобиля.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ.

Настоящее изобретение, представленное на ФИГ. 1-10, в большинстве вариантов осуществления представляет собой отдельный смеситель 10 постоянного действия с возможностью установки на кузов 3 типового грузового автомобиля 2 и демонтажа с него. Самосвал 2 поднимает кузов 3 с помощью гидравлических поршней из опущенного положения, в котором кузов 3 расположен горизонтально, в вертикальное положение, в котором кузов 3 наклонен вниз от передней части к задней части автомобиля 2 под установленным углом не более 50°.

В смесителе 10 смешивание части материалов 5, 6 происходит в кузове 3 автомобиля. Например, при производстве бетона в кузове 3 автомобиля содержатся песок 5 и гравий 6, как показано на ФИГ. 4. При производстве торкретбетона в кузове 3 автомобиля содержится песок 5. Условия содержания материалов 5, 6 в кузове 3 автомобиля описаны ниже.

В настоящем описании направления «влево» и «вправо» определяются с позиции смотрящего с задней части автомобиля 2. Термины «передняя часть» и «задняя часть» принимаются относительно задней части автомобиля 2. Другими словами, если смотреть на смеситель 10 с задней части автомобиля 2, передняя часть автомобиля находится ближе к смотрящему.

Смеситель 10 оснащен цементным бункером 12 с возможностью вмещения цемента 4, парой лент 14, 16 для перемещения заполнителей 5, 6 из кузова 3 автомобиля и желобом 18 для смешивания цемента 4 и заполнителей 5, 6 с водой посредством шнека 150 и для выгрузки бетонной смеси при необходимости.

Поскольку цемент 4 подвержен неблагоприятному воздействию влажности, цементный бункер 12 имеет закрытое исполнение, максимальным образом препятствующее попаданию внутрь объема влаги как минимум в течение периода времени, предшествующего нахождению цемента 4 в бункере 12 перед смешиванием.

Как показано на ФИГ. 2, при опущенном кузове бункер 12 в целом расположен вертикально как для перевозки. Наклон бункера 12 в рабочее положение происходит при подъеме вверх кузова 3 автомобиля, как показано на ФИГ. 5.

Как показано на ФИГ. 6 и 7, верхняя стенка 30 имеет прямоугольную форму и расположена горизонтально. Передняя стенка 32 в целом имеет прямоугольную форму, расположена вертикально и подходит к нижней части бункера 12. Задняя стенка 34 в целом имеет прямоугольную форму, расположена под максимальным углом примерно 10° относительно вертикальной плоскости и незначительно выступает в направлении нижней части бункера 12. Нижняя стенка 36 отклоняется под углом в диапазоне примерно от 30° до 45°, желательно примерно под углом 38°, от нижней части передней стенки 34 к нижней части бункера 12. Правая стенка 38 и левая стенка 40 по своей форме совпадают с передней, задней, верхней и нижней стенками и располагаются вертикально. Для варианта осуществления, указанного в настоящем описании, бункер 12 имеет такие размеры, при которых внутренний объем бункера 12 составляет примерно 4 кубических ярда.

Фактические размеры зависят от конкретного предназначения.

В целом, ширина бункера 12 (от одной стороны до другой) немного меньше ширины кузова 3 автомобиля, поэтому агрегат легко монтировать и демонтировать без необходимости идеального выравнивания. Борта кузова 3 автомобиля используются в целях недопущения боковых смещений смесителя 10 при установке в кузове 3. Если бункер 12 уже кузова 3 автомобиля, для заполнения промежутков 284 между бортами и недопущения боковых смещений смесителя допускается установка дополнительных распорок 286, показанных на ФИГ. 10.

Ниже раскрыт монтаж смесителя 10 в кузове 3 автомобиля.

Как показано на ФИГ. 11, в верхней стенке бункера 12 установлен верхний люк 44, через который происходит загрузка цемента 4. В люке 44 имеется отверстие 46 в целом квадратной или круглой формы с поднятым затвором 48. Крышка 50 люка прикреплен на шарнирах 52. Крышка люка 50 необязательно проложена уплотнительным материалом 54, например, резиной таким образом, чтобы в закрытом положении крышка 50 люка в максимальной степени не допускала проникновения влаги внутрь бункера 12. Ручка 56 обеспечивает открытие крышки 50 люка.

Люк 44 необязательно содержит защелку для фиксации крышки 50 люка в закрытом положении.

Как показано на ФИГ. 12 и 13, в нижней части бункера 12 расположен шнековый механизм 60, направляющий цемент 4 в отверстие 65 бункера в нижней части центральной стенки. Цемент 4 самотеком из бункера 12 поступает на шнековый механизм 60. Шнековый механизм 60 включает в себя левый шнек 61 и правый шнек 62. Два шнека 61, 62 могут быть выполнены в виде пары отдельных, соосных валов 63, на каждом из которых установлена лопатка 64, или в виде отдельного вала 63 с двумя лопатками 64.

В первой конфигурации шнекового механизма 60 бункера отдельные, соосные валы 63 выполнены с возможностью вращения независимо друг друга. Одним преимуществом данной конфигурации является то, что два шнека 61, 62 выполнены с возможностью вращения с различными скоростями. Другим преимуществом является то, что два шнека 61, 62 могут быть одинаковыми, то есть с направлением вращения по часовой стрелке или против часовой стрелки, но при этом с возможностью вращения в противоположных направлениях для перемещения цемента 4 к отверстию бункера 65. Поскольку они одинаковые, для изготовления обоих шнеков 61, 62 нужен только один станок или пресс-форма. Недостатком двух независимых шнеков 61, 62 является то, что для раздельного монтажа и вращения шнеков 61, 62 требуется более сложный механизм.

Во второй конфигурации шнекового механизма 60 бункера, показанной на ФИГ. 12 и 13, оба шнека 61, 62 установлены на один вал 63 с возможностью вращения в одном направлении.

Следовательно, для перемещения цемента 4 обоими шнеками 61, 62 к отверстию бункера 65 в центре шнековые лопатки 64 должны иметь свивки с противоположными направлениями: одну шнековую лопатку 64, повернутую в направлении по часовой стрелке, и другую шнековую лопатку 64, повернутую в направлении против часовой стрелки. Устройство механизма вращения шнеков 61, 62 намного проще устройства механизма для вращения двух независимых шнеков 61, 62 в том, что ему необходимо приводить в движение только один вал 63.

В настоящем варианте осуществления вал 63 имеет диаметр от 2 до 3 дюймов, а лопатки 64 имеют высоту от 1 до 2 дюймов, при этом совокупный диаметр данных элементов находится в диапазоне от 4 до 7 дюймов.

Лопатки 64 имеют угол установки примерно 35°. Данные размеры приведены исключительно для наглядности и могут отличаться в зависимости от конкретного предназначения.

В необязательном варианте, в целях недопущения перетекания цемента 4 из отверстия 65 бункера, когда смеситель 10 находится в нерабочем состоянии, центр шнекового механизма 60 бункера закрыт трубой 190, прикрепленной сверху шнекового механизма 60, как показано на ФИГ. 13. Труба 190 прикреплена к бункеру 12 без возможности вращения, при этом диаметр трубы немного больше диаметра шнека для обеспечения возможности вращения шнекового механизма 60 в трубе 190 без застревания. Труба 190 открыта с обоих концов, как у трубы 192, чтобы обеспечить возможность захвата цемента 4 в трубу 190 из бункера 12 шнековым механизмом 60. В своей центральной нижней части труба 190 содержит отверстие 194, совмещенное с отверстием бункера 65 для попадания цемента 4 через отверстие бункера 65. В настоящем варианте осуществления труба 190 имеет длину примерно 18 дюймов.

В необязательном варианте предусмотрена вторая лопатка под углом установки в том же направлении, что и основная лопатка 64, вдоль всей трубы 190. Две лопатки препятствуют перетеканию цемента 4 через трубу 190, когда смеситель 10 находится в нерабочем состоянии. В отверстие 65 бункера может быть необязательно установлена резиновая заглушка для недопущения утечки во время перевозки.

Один или несколько вибраторов 272 необязательно установлены за загрузочным бункером 12, как показано на ФИГ. 1. Вибраторы 272 могут быть пневматическими или гидравлическими. Вибраторы 272 препятствуют схватыванию цемента внутри бункера 12, способствуя, тем самым, поддержанию непрерывного потока цемента к шнековому механизму 60 бункера во время работы.

Гибкая трубка 66 проходит между отверстием 194 трубы и отверстием 65 бункера для направления цемента 4 в отверстие 65 бункера. Отверстия 65, 194 и гибкая трубка 66 имеют в целом прямоугольное или круглое сечение с площадью поперечного сечения от 28 (6 футов для круглого сечения) и 30 (5 футов х 6 футов) квадратных дюймов. В настоящем варианте осуществления гибкая трубка 66 имеет длину примерно 6 дюймов.

Под загрузочным бункером 12 размещена пара лент 14, 16 в кожухе 67 лент. Как показано на ФИГ. 6, левая лента 14 проходит горизонтально между наружным торцом 78 под левой боковой стенкой 38 бункера и внутренним торцом 80 отверстия бункера 65. Правая лента 16 проходит горизонтально между внешним торцом 82 под правой боковой стенкой 40 бункера и внутренним торцом 84 отверстия 65 бункера. Зазор 86 разделяет внутренние торцы 80, 84 лент 14, 16. В настоящем варианте осуществления зазор 86 находится в диапазоне от 6 дюймов до 8 дюймов.

Каждая лента 14, 16 представляет собой сплошную ленту 90 из прочного, гибкого материала, обтянутого вокруг внутреннего ролика 92 и внешнего ролика 94.

В одной конфигурации ленты 90 выполнены из вулканизированной резины в 3 слоя или более. Для более эффективного захвата материала 5, 6 к лентам 90 прикреплены боковые планки 96. В настоящем варианте осуществления боковые планки 96 имеют высоту от 1 до 1-1/2 дюймов и промежутки между собой от 6 до 8 дюймов.

Как показано на ФИГ. 15 и 16, внутренние ролики 92 и внешние ролики 94 прикреплены к внутренним осям 106 и внешним осям 108, соответственно, проходящим между задней стенкой 68 и передней стенкой 70 кожуха 67. Оси 106, 108 установлены с возможностью вращения относительно задней стенки 68 и передней стенки 70. В одной конфигурации, представленной на ФИГ. 15, внешние ролики 94 отдельно вращает приводной механизм 170 с возможностью перемещения верхней секции 98 ленты 14, 16 от внешнего торца 78, 82 к внутреннему торцу 80, 84, как на секции 100.

В другой конфигурации, представленной на ФИГ. 16, приводной механизм 170 приводит в движение только внешний ролик 94 одной ленты, т.е. левой ленты 14 на ФИГ. 16. Другую ленту 16 приводит в движение механизм 160, соединяющий внутренний ролик 92 левой ленты 14 с внутренним роликом 92 правой ленты 16. Механизм 160 в целом образован парными сцепленными шестернями 162, прикрепленными к роликам 92, либо цепными шестернями или шкивами, прикрепленными к роликам 92 цепью, либо подающим ремнем соединяющим их. Таким образом, достигается упрощение приводного механизма 170.

Дополнительные поддерживающие ролики 95, показанные на ФИГ. 15, между внутренним роликом 92 и внешним роликом 94, установлены с возможностью их свободного вращения между задней стенкой 68 и передней стенкой 70 кожуха 67. Данные дополнительные ролики обеспечивают дополнительную поддержку центральной части лент 14, 16.

В другой конфигурации, не показанной на фигурах, в состав лент 90 входят металлические цепи, захватывающие материалы. Цепь оснащена зубьями для содействия захвату материалов 5, 6. В целях опирания, скольжение цепей происходит по металлическим пластинам между роликами 92, 94.

Ленты 14, 16 направлены под углом вниз примерно на 90°±15° от нижней стенки 36, как показано на ФИГ. 6 или под углом вниз на 135°±15° от передней стенки 32.

Для эффективной работы ленты 14, 16 в ходе рабочего процесса в целом должны проходить параллельно земле, то есть, при поднятом вверх кузове 3 автомобиля, как показано на ФИГ. 5. В связи с этим угол установки лент 14, 16 к нижней стенке 36, в частности, конструкции смесителя 10, зависят от объема кузова 3 автомобиля 2, занимаемого данной конструкцией в поднятом положении кузова. В представленном на фигуре варианте осуществления ленты 14, 16 наклонены под углом в диапазоне 45°±15° в горизонтальной плоскости при поднятом положении кузова, как показано на ФИГ. 2.

Размер лент 14, 16 зависит от конкретного предназначения. В настоящем варианте осуществления каждая лента 14, 16 имеет длину 35 дюймов и ширину 10 дюймов. Ролики 92, 94 имеют диаметр от 4 до 5 дюймов и расстояние между центрами примерно 30 дюймов.

Верхняя часть кожуха 67 лент открыта для загрузки из кузова 3 автомобиля, как на узле 72. Заполнители 5, 6 подаются самотеком в верхнюю секцию 98 лент 14, 16. В работе, ленты 15, 16 подают заполнители 5, 6 к щели 86, через которую они попадают в загрузочное отверстие 102 в нижней стенке 74 кожуха 67.

Объем заполнителей 5, 6 на подходе к щели 86 необязательно регулируют ограничительные заслонки 202, представленные на ФИГ. 17. Каждая заслонка 202 встроена в стенку 203, которая выступает за пределы нижней стенки бункера 36.

Внешние края стенок 203 со заслонками соединены швом 204, проходящим от точки 205 на нижней стенке бункера 36 до точки 206 и далее от кожуха 67 ленты с последующим разделением на две точки у задней стенки 68 кожуха, пересекающей щель 86. Треугольная поверхность 208, образованная тремя точками 206, 207, размещена на полу кузова автомобиля, как показано на ФИГ. 5. Две стенки 203 и треугольная поверхность 208 образуют в целом пирамидальную крышку 209, покрывающую щель 86 и загрузочное отверстие 102, пропуская только заполнители 5, 6 с лент 14, 16 к загрузочному отверстию 102. Стенки 203, отходящие от шва 204, позволяют направлять материалы 5, 6 на ленты 14, 16.

Каждая заслонка 202 включает в себя дверцу 210 с возможностью скольжения вертикально в пазах 212 внутри отверстия 214 в стенке 203 со заслонками. Объем заполнителей 5, 6, подаваемых к щели 86, регулируется степенью открытия дверцы 210.

Регулирование двери 210 осуществляет механизм 216 управления заслонкой. В настоящем варианте осуществления, представленном на ФИГ. 17, механизм 216 управления заслонкой включает в себя кривошип 218, проходящий через отверстие 222 в передней стенке 70 кожуха. Кривошип 218 вращают вручную рукояткой 224. Зубчатое колесо 226 на валу 230 кривошипа 218 входит в зацепление с рейкой 228 на дверце 210. По мере вращения кривошипа 218 зубчатое колесо 226 перемещает рейку 228, тем самым закрывая или открывая дверцу 210. Для вращения кривошипа 218 в целях поднятия и опускания дверцы 210 можно применять любой подходящий механизм.

В качестве альтернативы, механизм 216 управления заслонкой работает от гидравлического или электрического привода.

Кожух 67 лент включает в себя необязательный механизм 24, 26опорожнения отсеков без смешивания материалов 5, 6, представленный на ФИГ. 18. На каждом торце кожуха 67 имеется люк 276. При движении лент 90 в обратном направлении, то есть от щели 86, происходит перемещение материалов 5, 6 по ним к люкам 276. Каждый люк 276 содержит откидную крышку 278, которая остается открытой во избежание блокирования прохода материалов 5, 6 через люки 276. В настоящем варианте осуществления крышки 278 в открытом положении поддерживаю цепи 280.

Как указано выше, при смешивании цемента песок 5 и гравий 6 смешивают с цементом 4, а при смешивании торкретбетона только песок 5 смешивается с цементом 4. На случай смешивания бетона, кузов 3 автомобиля оснащен барьером 22, проходящим с передней части к задней части через центр и разделяющим кузов 3 на два отсека 24, 26, как показано на ФИГ. 4. Песок 5 размещен в одном отсеке 24, а гравий 6 - в другом отсеке 26. Любой из заполнителей 5, 6 может быть размещен в любом из отсеков 24, 26. По левой ленте 14 материал поступает из левого отсека 24 к загрузочному отверстию 102, а по правой ленте материал поступает из правого отсека 26 к загрузочному отверстию 102.

Гибкая трубка 104 проходит между щелью 86 и загрузочным отверстием 102 для направления заполнителей 5, 6 к загрузочному отверстию 102. Отверстие 102 и гибкая трубка 104 имеют в целом прямоугольное или круглое сечение с площадью поперечного сечения от 78 (10 дюймов для круглого сечения) до 100 (10 дюймов х 10 дюймов) квадратных дюймов. В настоящем варианте осуществления гибкая трубка 104 имеет длину примерно 6 дюймов.

Поворотный конец 128 смесительного желоба 18 прикреплен к кожуху 67 лент под загрузочным отверстием 102. Желоб 18, показанный на ФИГ. 19-21, содержит продолговатый U-образный лоток 116 и плоский потолок 120. Изогнутое днище лотка 116 выполнено из прочной резины, которая долговечнее и проще в очистке по сравнению с металлом. Желоб 18 в целом имеет длину от 7 до 9 футов. Доступ к желобу для прочистки обеспечен через потолок 120. В одной конфигурации большая часть потолка 120 занимает панель 124, отодвигаемая, как на части 126 на ФИГ. 6, для обеспечения доступа внутрь желоба 18.

Желоб 18 установлен, как на части 130, с возможностью поворачивания в вертикальной плоскости на поворотном конце 128 из положения 110 хранения на ФИГ. 2 и 3 в положение 112 разгрузки на ФИГ. 5 и в максимально поднятое положение 114 на ФИГ. 9, и наоборот. В своем самом простом исполнении поворотное крепление 130, представленное на ФИГ. 21, включает в себя пару вертикальных выступов 132 в целом треугольного сечения, направленных вниз от нижней стенки 74 кожуха лент, и пару вертикальных выступов 134 в целом треугольного сечения, направленных вверх от поворотного конца 128 желоба 18. В верхней части каждого выступа 132, 134 имеется отверстие 136, 138. Отверстия 136 выступов кожуха совмещены с отверстиями 138 выступов желоба, а болты 140 вставлены через совмещенные отверстия 136, 138 и закреплены гайками 142. Болты 140 выполняют функцию осей, на которых происходит поворачивание выступов 134 желоба.

Как сказано выше, желоб 18 выполнен с возможностью поворачивания в вертикальной плоскости из положения110 хранения в положение 112 разгрузки и максимально поднятое положение 114, и наоборот. В настоящем варианте осуществления механизм 180 для поднятия и опускания желоба 18 включает в себя гидравлический поршень 182. Как показано на ФИГ. 7, поршень 182 прикреплен с возможностью поворачивания к желобу 18, как у 184, а также прикреплен с возможностью поворачивания к передней стенке 32 бункера 12, как у 186.

В положении 110 хранения разгрузочный конец 144 расположен значительно выше поворотного конца 128 во избежание выхода материалов самотеком через разгрузочный конец 144. В процессе транспортировки желоб 18 расположен в целом параллельно передней стенке 32, как показано на ФИГ. 2. В целях безопасности во время транспортировки, желоб 18 может необязательно быть привязан к бункеру 12 цепью, тросом или ремнем.

В положении выгрузки 112 разгрузочный конец 144 находится на одном уровне или ниже поворотного конца 128. Типовое положение 112 разгрузки, при котором желоб 18 находится под углом примерно 45°-50° к передней стенке 32, как показано на ФИГ. 5, в зависимости от угла подъема кузова 3 автомобиля.

Максимально поднятое положение 114 представляет собой максимальный угол желоба 18 относительно передней стенки 32. Как правило, данный угол составляет примерно 90°, как показано на ФИГ. 9.

Впуск 146 в потолке желоба 120 на поворотном конце 128 совмещен в вертикальной плоскости с загрузочным отверстием 102. Как показано выше, шнековый механизм 60 подает цемент 4 в отверстие бункера 65, откуда он попадает в щель 86 между лентами и в загрузочное отверстие 102, а ленты 14, 16 подают заполнители 5, 6 в загрузочное отверстие 102 в кожухе 67 лент. Данные сухие материалы, цемент 4 и заполнители 5, 6, попадают через загрузочное отверстие 102 на загрузочный впуск 146 желоба.

Смесительный шнек 150 проходит через лоток 116 желоба 18 по всей длине желоба 18. Для образования бетона 7 в смесительном шнеке 150 происходит смешивание сухих материалов и воды в процессе их перемещения вдоль желоба 18 от загрузочного впуска 146 желоба до разгрузочного конца 144, откуда смесь бетона поступает в отверстие 148 на разгрузочном конце 144.

В настоящем варианте осуществления вал 152 смесительного шнека имеет диаметр 2-1/2 дюйма, а лопатки 154 имеют высоту от 3-1/2 до 5 дюймов, при этом совокупный диаметр данных элементов находится в диапазоне от 9-1/2 до 12-1/2 дюйма. Расстояние между верхними концами лопаток 64 составляет от 9 до 10 дюймов, угол постановки лопаток 64 - примерно 30°.

Заливка воды по желобу 18 осуществляется на расстоянии, составляющем приблизительно 1/4 длины смесительного шнека 150 от поворотного конца 128. Это создает возможности смешивания сухих материалов до подачи воды. В остальной части 3/4 объема смесительного шнека 150 осуществляется смешивание сухих материалов в целях поддержания соответствующего уровня гидратации бетона 7. Как показано на ФИГ. 5 и 20, заливка воды производится в желоб 18 через водовпуск 166 в лотке 116 по водяному шлангу с водяным клапаном с возможностью механического или электронного регулирования соответствующего объема воды. Вода подается в шланг от рабочего объекта или водяной цистерны, установленной на шасси автомобиля.

Шнековый механизм 60 бункера и ленты 14, 16 приводит в движение приводной механизм 170, типовая конфигурация которого представлена на ФИГ. 22. Основной приводной механизм 170 на ФИГ. 22 включает в себя гидромотор 172, который непосредственно приводит в движение ленты 14, 16 и посредством прямоугольного редуктора 176 гидромотора 172 приводит в движение ремень или цепь 174 для вращения шнекового механизма 60 бункера. В альтернативном варианте осуществления вместо гидромотора 172 возможно применение одного электродвигателя или нескольких электродвигателей.

Смесительный шнек 150 приводится в действие гидромотором 156, предпочтительно размещенным у разгрузочного конца 144 желоба 18.

Смеситель 10 установлен в кузове 3 автомобиля и в целом прикреплен так же, как и задний откидной борт.

Верхняя часть смесителя 10 необязательно содержит крюки или проушины для поднятия смесителя 10 подъемным краном или подъемным приспособлением. Верхнее крепление представлено на ФИГ. 23. На фигуре представлена только одна сторона бункера 12, при этом крепление на противоположной стороне бункера 12 размещено в точно таком же месте, как и на ФИГ. 23. Одна сторона 242 кронштейна 240 бункера, выполненная в виде уголкового профиля 90°, вертикально прикреплена к бункеру 12. Одна сторона 248 кронштейна 246 кузова, также выполненная из уголкового профиля 90°, уперта в противоположную сторону 244 кронштейна 240 бункера. Ряд отверстий 250 в кронштейне 240 бункера совмещены с рядом отверстий 252 в кронштейне 246 кузова.

Кронштейн 246 кузова прикреплен к кронштейну 240 бункера болтами 254 и гайками 256 через отверстия 250, 252. Отверстия 250,252 размещены с возможностью крепления кронштейна 246 кузова на более высоком или низком уровне с учетом различной высоты борта кузова автомобиля. Количество отверстий 252 в кронштейне кузова может превышать количество отверстий 250 в кронштейне бункера, как показано на ФИГ. 23, или количество отверстий 250 в кронштейне бункера может превышать количество отверстий 252 в кронштейне кузова, или в кронштейнах 240, 246 может быть одинаковое количество отверстий 250, 252, при этом все отверстия 250, 252 могут быть совмещены друг с другом.

На противоположной стороне 258 кронштейна кузова расположена цилиндрическая распорка 260, проходящая перпендикулярно от боковины бункера 12. Распорка 260 совмещена с отверстием 8 в стенке кузова автомобиля, на месте которой обычно размещен задний откидной борт. Штырь 262 проходит через отверстие 8 кузова и распорку 260 и закреплен регулировочным штифтом 264 или аналогичным приспособлением через радиальное отверстие 264 в штыре 262. Распорка 260 является заменяемой, поэтому промежуток до стенок бункера/кузова может необязательно быть заполнен распорками 260 соответствующей длины.

Для размещения крепления на более низком уровне, штыри или полосы 270 приварены горизонтально к стенке 68 кожуха подающих лент 68 так, чтобы они были направлены наружу к торцевым стенкам 76, как показано на ФИГ. 18. Штыри 270 прикреплены к грузовому автомобилю 2 так же, как и соответствующие штыри заднего откидного борта.

Таким образом, выше был проиллюстрировано и раскрыто передвижное смесительное устройство непрерывного действия. Поскольку в раскрытое устройство по настоящему изобретению могут быть внесены изменения без отступления от объема настоящего изобретения, следует понимать, что приведенное выше описание и прилагаемые чертежи носят иллюстративный, но не ограничивающий, характер.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕГРУЗОЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО ДЛЯ ТРАНСПОРТИРОВКИ МАТЕРИАЛА, ИСПОЛЬЗУЕМОЕ ПРИ УКЛАДКЕ АСФАЛЬТОВОГО ПОКРЫТИЯ | 2006 |

|

RU2411320C2 |

| РАСПРЕДЕЛИТЕЛЬ ДОРОЖНО-СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2024 |

|

RU2834698C1 |

| ПЕРЕДВИЖНАЯ ДЕЗИНТЕГРАТОРНАЯ УСТАНОВКА | 2007 |

|

RU2346744C2 |

| СМЕСИТЕЛЬНО-ЗАРЯДНАЯ МАШИНА ДЛЯ ПОДЗЕМНЫХ ГОРНЫХ РАБОТ | 2015 |

|

RU2668630C2 |

| Самозагружающаяся смесительно-зарядная машина для заряжания скважин в процессе изготовления взрывчатых веществ | 2019 |

|

RU2752067C2 |

| Автоматическая установка универсального действия для приготовления многомарочных бетонных и растворных смесей | 1960 |

|

SU139958A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2007 |

|

RU2351469C2 |

| ЗАРЯДНАЯ МАШИНА (ВАРИАНТЫ) | 2006 |

|

RU2304756C1 |

| УСТАНОВКА САМОСВАЛЬНАЯ ДЛЯ ПЕРЕВОЗКИ ГРАНУЛИРОВАННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2018 |

|

RU2685488C1 |

| УСТРОЙСТВО ДЛЯ ВНЕСЕНИЯ ДОБАВОК В СУХИЕ КОРМА | 2013 |

|

RU2547467C1 |

Настоящее изобретение относится к бетоносмесительным устройствам для установки на грузовом автомобиле. Смеситель оснащен бункером для цемента, парой лент для перемещения заполнителей из кузова грузового автомобиля и желобом для смешивания цемента и заполнителей с водой и для выгрузки смеси. В нижней части бункера размещен шнековый механизм с возможностью перемещения цемента к отверстию в нижней части бункера. Под бункером внутри кожуха расположена пара лент с возможностью сообщения с кузовом грузового автомобиля. Ленты выполнены с возможностью подачи материалов из кузова грузового автомобиля к загрузочному отверстию, расположенному под отверстием в бункере. Желоб выполнен с поворотным концом и разгрузочным концом и содержит продолговатый лоток и смесительный шнек в пределах лотка. Желоб установлен с возможностью поворота в вертикальной плоскости вокруг поворотного конца из положения хранения, в котором разгрузочный конец расположен выше поворотного конца, в положение разгрузки, в котором разгрузочный конец расположен на одном уровне или ниже поворотного конца. Желоб имеет вход для материалов у поворотного конца, расположенный под загрузочным отверстием и совмещенный с загрузочным отверстием, отверстие выпуска смеси у разгрузочного конца, а также водовпуск в желоб. Шнек желоба выполнен с возможностью смешивания и перемещения материалов от входа для материалов с водой к разгрузочному отверстию. Технический результата - возможность размещения бетоносмесительной установки на грузовом автомобиле, упрощение конструкции, снижение энергозатрат на приготовление смеси. 9 з.п. ф-лы, 23 ил.

1. Передвижное смесительное устройство непрерывного действия, выполненное с возможностью размещения в кузове грузового автомобиля, содержащее:

(a) бункер, выполненный с возможностью вмещения цемента и содержащий нижнюю часть;

(b) шнековый механизм в нижней части бункера, выполненный с возможностью перемещения цемента к отверстию в нижней части бункера;

(c) пару лент внутри кожуха лент под бункером, выполненных с возможностью сообщения с кузовом грузового автомобиля, при этом ленты выполнены с возможностью подачи материалов из кузова грузового автомобиля к загрузочному отверстию, расположенному под отверстием в бункере и совмещенному с отверстием в бункере; и

(d) желоб с поворотным концом и разгрузочным концом, при этом желоб содержит продолговатый лоток и смесительный шнек в пределах лотка, при этом желоб установлен с возможностью поворачивания в вертикальной плоскости вокруг поворотного конца из положения хранения, в котором разгрузочный конец расположен выше поворотного конца, в положение разгрузки, в котором разгрузочный конец расположен на одном уровне или ниже поворотного конца, при этом желоб содержит вход для материалов у поворотного конца, расположенный под загрузочным отверстием и совмещенный с загрузочным отверстием, отверстие выпуска смеси у разгрузочного конца, водовпуск в желоб, при этом шнек желоба выполнен с возможностью смешивания и перемещения материалов от входа для материалов с водой к разгрузочному отверстию.

(e) приводные механизмы для вращения шнекового механизма бункера, лент и смесительного шнека.

2. Передвижное смесительное устройство непрерывного действия по п. 1, дополнительно содержащее один или несколько вибраторов, прикрепленных к бункеру и предназначенных для содействия в поддержании непрерывного потока цемента в бункере к шнековому механизму бункера.

3. Передвижное смесительное устройство непрерывного действия по п. 1, отличающееся тем, что шнековый механизм бункера содержит один вал и пару лопаток, повернутых в противоположных направлениях, для перемещения цемента к отверстию в центре нижней части бункера.

4. Передвижное смесительное устройство непрерывного действия по п. 1, отличающееся тем, что центральная часть шнекового механизма бункера расположена внутри трубы, содержащей отверстие, совмещенное с отверстием бункера.

5. Передвижное смесительное устройство непрерывного действия по п. 1, отличающееся тем, что каждая лента выполнена из гибкого материала с боковыми планками.

6. Передвижное смесительное устройство непрерывного действия по п. 1, дополнительно содержащее ограничительную заслонку для каждого ленты для регулирования объема материала, поступающего к загрузочному отверстию.

7. Передвижное смесительное устройство непрерывного действия по п. 6, отличающееся тем, что ограничительные заслонки являются частью в целом пирамидальной крышки над загрузочным отверстием.

8. Передвижное смесительное устройство непрерывного действия по п. 1, отличающееся тем, что ленты наклонены вниз под углом в диапазоне 135°±15° относительно передней стенки бункера.

9. Передвижное смесительное устройство непрерывного действия по п. 1, дополнительно содержащее механизм опорожнения с люком на каждом торце кожуха лент, обеспечивающим возможность подачи материалов в люки в случае отклонения лент от загрузочного отверстия.

10. Передвижное смесительное устройство непрерывного действия по п. 1, отличающееся тем, что водовпуск находится на расстоянии, составляющем приблизительно 1/4 расстояния от поворотного конца до разгрузочного конца желоба.

| US 20100135101 A1, 03.06.2010 | |||

| US 4219279 A1, 26.08.1980 | |||

| US 3917236 A1, 04.11.1975 | |||

| US 4441821 A1, 10.04.1984 | |||

| US 6241076 B1, 05.06.2001 | |||

| Смесительная установка для приготовления тампонажного раствора | 1987 |

|

SU1492021A1 |

| Смесительный агрегат для приготовления цементного раствора | 1977 |

|

SU734388A1 |

Авторы

Даты

2023-12-06—Публикация

2021-06-11—Подача