Предполагаемое изобретение относится к области аккумуляторной техники и предназначен для повышения качества технического обслуживания аккумуляторных батарей.

Наиболее близким к предполагаемому изобретению является свинцово-кислотный аккумулятор, содержащий корпус продолговатой формы с поперечными ребрами на днище, крышку корпуса, электродный блок с электрическими выводами в крышке, расположенный на ребрах, щиток диэлектрический над электродным блоком, тубус с винтовой пробкой в крышке, раствор электролита в корпусе до уровня выше щитка. [Руководство по свинцовым аккумуляторным батареям. Утверждено заместителем начальника Главного бронетанкового управления и заместителем начальника Центрального автотракторного управления. - М.: Воениздат, 1983. - 183 с.].

Известный аккумулятор имеет на электродах напряжение 2 В (эдс 2.1 В) и в единственном числе практически не используется. Широко распространены аккумуляторные батареи из 6-и и 12 - и аккумуляторов на 12 и 24 Вольта. Поэтому далее рассматриваем вместе с аккумулятором аккумуляторную батарею из 6-и аккумуляторов с напряжением 12 В. Конструкции батарей разделяются на два типа: 1) каждый аккумулятор в отдельном корпусе с отдельной крышкой, размещенные в едином корпусе; 2) батарея с общим корпусом, разделенным на ячейки для электродных блоков отдельных аккумуляторов с разделенным электролитом, соединенные последовательно свинцовыми мостиками, размещенные под общей крышкой с двумя электрическими выводами и с шестью отверстиями с пробками. Электродные блоки вставляются в корпуса или ячейки вплотную по боковым плоскостям. Между торцами блоков и корпусом имеется свободное пространство.

Аккумуляторная батарея приводится в рабочее состояние пропусканием тока через него и способна выдавать определенное количество заряда, измеряемое в Ампер-часах (1 Ампер-час=3600 Кулон). Эта способность характеризуется как зарядовая емкость или просто «емкость».

Техническое обслуживание аккумуляторных батарей заключается в основном в их систематической зарядке (заряжении). Аккумуляторная батарея имеет ограниченное количество электрического заряда и нуждается в систематическом заряжении после расходования заряда. Надо отметить, что процесс заряжения батареи при эксплуатации на автомобиле относится к рабочему циклу «заряд-разряд», а заряжение в стационарных условиях со снятием с автомобиля относится к техобслуживанию. К техническому обслуживанию относятся работы, обеспечивающие рабочий цикл, но не входящие в него.

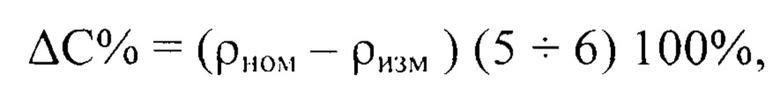

Неустранимым недостатком всех видов аккумуляторов является саморазряд, потеря заряда в зависимости от времени в отсутствии отбора тока. Поэтому необходима систематическая зарядка аккумуляторных батарей вне зависимости от условий эксплуатации или хранения. Зарядка батарей является необходимой операцией подготовки аккумуляторной батареи к эксплуатации при выполнении длительных заданий. Основным режимом заряжения является заряд постоянным током, обеспечивающим заряженность до 100%. Для всех видов свинцово-кислотных аккумуляторов режим заряда током заключается в пропускании тока через аккумулятор в обратном направлении величиной Iзар=0.1 С10, где С10 - зарядовая емкость ампер-часах в режиме за 10 часов отбора всего заряда при постоянном значением тока. Критериями заряженности аккумуляторной батареи в режиме заряда постоянным током являются: 1) величина плотности раствора электролита ρном=1.26 г/см3; 2) величина напряжения на одном аккумуляторе U1=2.7 В; 3) обильное газовыделение («кипение») в течение 1 часа. Готовность аккумуляторной батареи к работе и наличие предполагаемого количества заряда определяется процедурой контрольно-тренировочного цикла. Он заключается в заряжении батареи постоянным током до 100%, разряжении в режиме 10-часового разряда Iразр = 0.1 С10 и финишном заряжении до 100% в режиме постоянного тока Iзар=0.1 С10. Длительность цикла составляет от 20 до 30 часов в зависимости от исходной заряженности. Известно из практики, что при полном разряде плотность раствора электролита уменьшается до ρмин=1.15 г/см3, а при 100% -ной заряженности плотность раствора электролита поднимается до ρном=1.26 г/см3. Предполагается, что если плотность раствора электролита равна ρном=1.26 г/см3, то аккумулятор заряжен, по всей вероятности, до 100%. Поэтому степень разряженности аккумулятора определяется приближенно по величине отклонения плотности от номинального значения по формуле

где ρном, ρизм - плотности раствора электролита номинальная (1.26 г/см3) и измеренная текущая соответственно.

При этом в основе всех процедур подготовки к работе и техобслуживания аккумуляторных батарей лежит представление о равномерной плотности раствора электролита по всему объему аккумулятора, включая поры активной массы электродов и в равномерном изменении плотности по всему объему при разряжении аккумулятора. Причиной изменения (уменьшения) плотности при разряде считается уход серы из раствора электролита по всему объему (радикалов SO4--) на поверхности электродов с образованием сульфата свинца PbSO4, который разлагается пропусканием обратного тока. В результате повышается плотность раствора электролита и очищаются поверхности электродов для следующих поверхностных электрохимических токообразующих реакций.

Недостатками известного аккумулятора (аккумуляторной батареи) является большое время обеспечения технической готовности. В частности длительность контрольно-тренировочного цикла составляет, как показано выше, от 20 до 30 часов, длительность заряжения до 100% более 10 часов; смена электролита и промывка электродов производится переворачиванием батареи. Это создает боковые силовые воздействия на блок электродов, разрушающие структуру активной массы, ускоряющие ее осыпание, так как электродный блок содержит 8-16 пластин из пористой порошковой массы. Вследствие этого ускоряется саморазряд, создаваемый осыпавшимся порошком активной массы, что сводит промывку электродов и смену электролита не только к не эффективному действию, но ухудшает характеристики аккумулятора (батареи). Поэтому такие операции практически не проводятся.

Техническое решение направлено на повышение экспрессности подготовки аккумуляторной батареи к работе до полной технической готовности, то есть обеспечения заряженности 100% зарядовой емкости и плотности электролита ρном=1.26 г/см3, а также на повышение эффективности операций смены электролита и уменьшение скорости саморазряда.

Техническое решение достигается тем, что свинцово-кислотный аккумулятор, содержащий корпус продолговатой формы с поперечными ребрами на днище, крышку корпуса, электродный блок с электрическими выводами в крышке, расположенный на ребрах, щиток диэлектрический над электродным блоком, тубус с винтовой пробкой в крышке, раствор электролита в корпусе до уровня выше щитка, при этом дополнительно содержит трубку, расположенную от дна корпуса вдоль узкой боковой стенки, выведенная через крышку, и герметичную пробку трубки.

Техническое решение основано на том, что в свинцово-кислотном аккумуляторе раствор электролита (H2SO4+Н2O с плотностью ρном=1.26 г/см3) с диссоциированными молекулами на уровне до 27% и солватированными ионами с течением времени разделяется на фракции с оседанием недиссоциированных молекул электролита (кислоты), сольватов (SO4--+n Н2O), где n - определенное количество молекул воды, связанных в одном сольвате иона SO4-- с последующей необратимой деградацией раствора. Перемешивание раствора электролита в разряженном в результате саморазряда аккумуляторе показало, что механическое перемешивание раствора электролита приводит к повышению плотности раствора электролита до рабочего, номинального уровня ρном=1.26 г/см3. Кроме этого осыпающаяся активная масса в виде порошка создает резистивную проводимость между электродами в придонной области электролита и ускоряет саморазряд. Устранение осыпи уменьшает скорость саморазряда батареи.

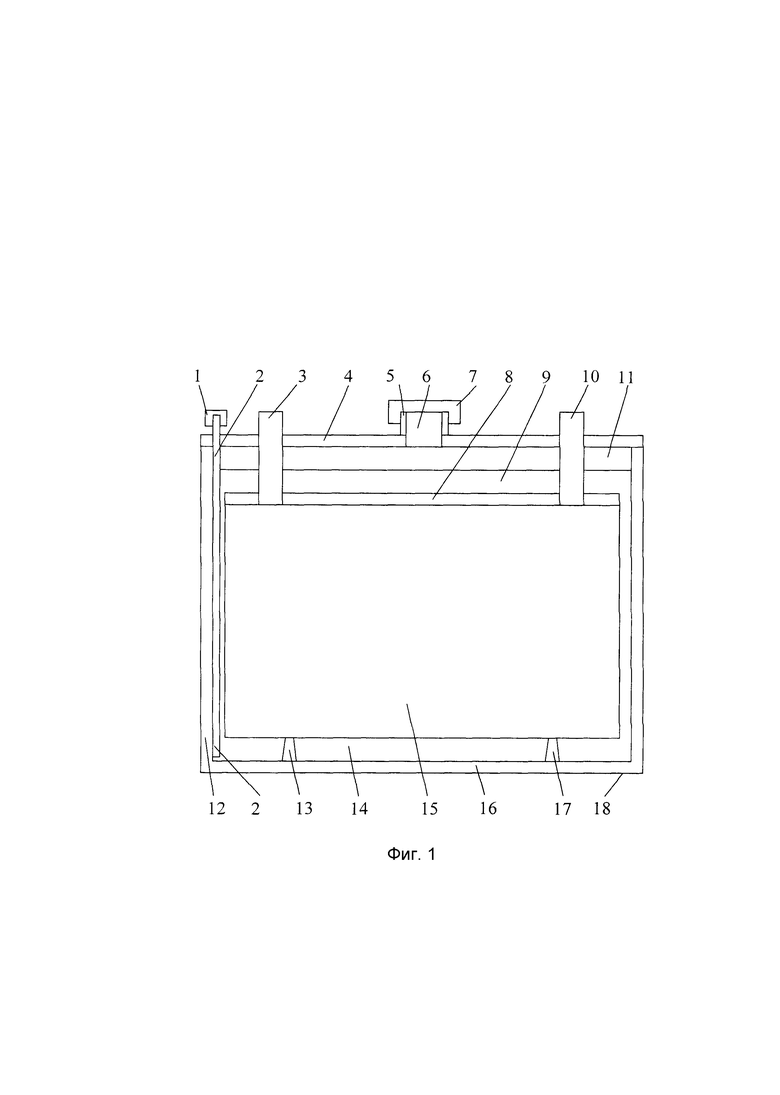

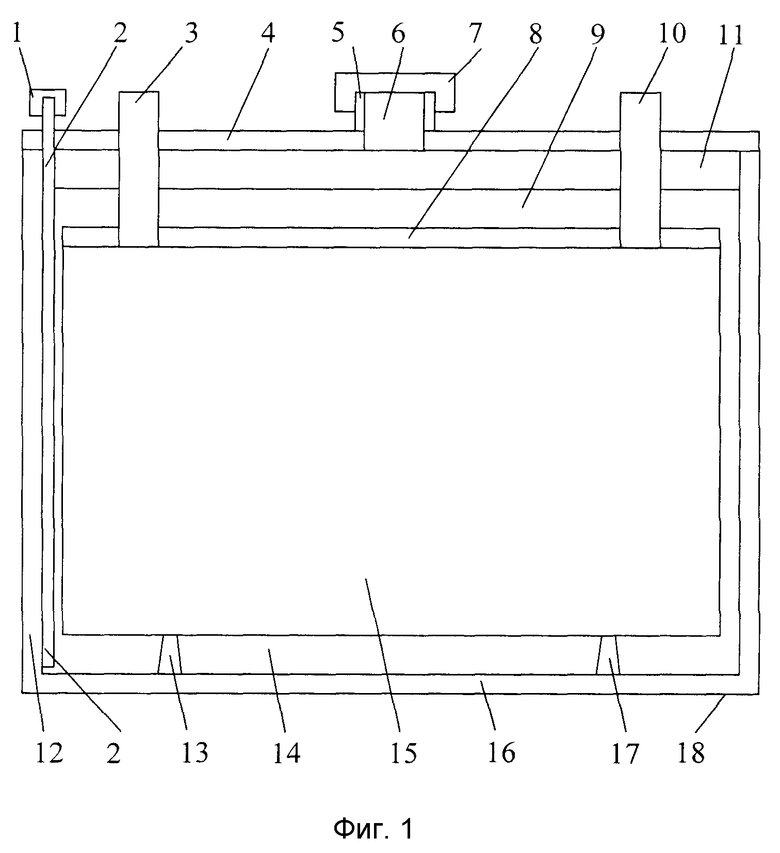

На фиг. 1 приведена функциональная схема свинцово-кислотного аккумулятора с трубкой для перекачивания раствора электролита из придонного пространства, из-под электродного блока в область свободной поверхности над щитком.

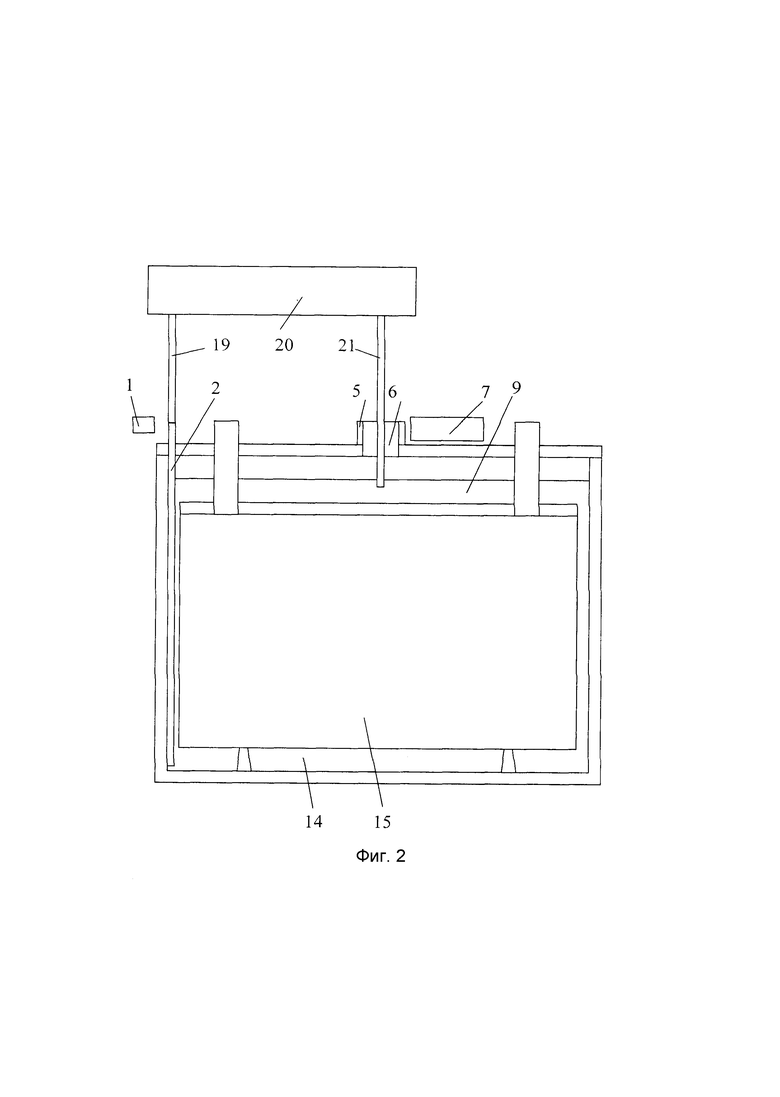

На фиг. 2 приведена функциональная схема соединения внешнего гидронасоса к свинцово-кислотному аккумулятору (далее - схема соединения).

Свинцово-кислотный аккумулятор 18 (фиг. 1) с трубкой 2 содержит корпус 12 с ребрами 13, 17 на днище 16, крышку 4 корпуса 12, электродный блок 15 с электрическими выводами 3, 10 в крышке 4, расположенный на ребрах 13, 17, щиток 8 диэлектрический над электродным блоком 15, тубус 7 с заливным отверстием 6 и с винтовой пробкой 5 в крышке 4, раствор электролита 9, 14 в корпусе 18 до уровня выше щитка 8 и дополнительно введенные трубку 2, расположенную от дна корпуса вдоль узкой боковой стенки корпуса 12, выведенная через крышку 4, и герметичную винтовую пробку 1 трубки 2. Ребра 13, 17 содержат поперечные каналы продольно аккумулятору и обеспечивают свободное перетекание раствора электролита по всему придонному пространству 14. В батареях с общей крышкой заливные отверстия 6 выполнены заподлицо в крышке без тубусов 5.

Функциональная схема соединения внешнего гидронасоса к аккумулятору (далее - схема) приведена на фиг. 2 (с единой нумерацией позиций с фиг. 1).

Схема содержит корпус 12 аккумулятора 18 с крышкой 4, в котором расположен электродный блок 15, содержится раствор электролита, в том числе в придонном пространстве 14 под электродным блоком 15 и в пространстве 9 над электродным блоком 15, тубус 5 с заливным отверстием 6 и пробкой 7, трубку 2 с пробкой 1, проходящую через крышку 4 снаружи до придонного пространства корпуса, а также последовательно соединенные к трубке 2 гидропровод 19, гидронасос 20 и гидропровод 21, опущенный через заливное отверстие 6 тубуса 5 при снятой пробке 7 в надэлектродный объем 9 электролита.

Аккумулятор работает в двух режимах: 1) разряда на внешнюю нагрузку; 2) заряда от внешнего источника энергии.

Примечание: Процесс заряда батареи при эксплуатации на автомобиле относится к рабочему циклу «разряд-заряд», а работа по заряду батареи, снятого с автомобиля, в стационарных условиях относится к работам по техобслуживанию.

При разряде (токоотборе) аккумулятор с трубкой работает как прототип без изменений в известных режимах.

Второй режим рабочего цикла (или техобслуживание) «разряд-заряд» -осуществляется двумя разными процессами: пропусканием тока и гидромеханическим перемешиванием электролита. Для этого используются источник электрического тока и гидронасос.

Сборка электро- и гидросхем. К электрическим выводам 3, 10 электродного блока 15, расположенного на ребрах 13, 17 днища 16 корпуса 18, соединяется внешний источник тока по известной схеме.

Снимаются пробка 1 трубки 2, и к трубке 2 соединяется входным гидропроводом 19 внешний гидронасос 20. Снимается пробка 7 тубуса 5 и в отверстие 6 через воздушное пространство 11 в верхний слой 9 электролита в пространстве над щитком 8 вводится выпускной гидропровод 21 внешнего гидронасосса 22.

Включается внешний источник тока и устанавливается режим заряда, например постоянным током; ток заряда Iзар=0.1 С10 - где С10 - зарядовая емкость аккумуляторной батареи в ампер-часах. В процессе заряда контролируются плотность раствора электролита, напряжение на разомкнутых клеммах, температура электролита.

Для перемешивания раствора электролита включается внешний гидронасос 20 и раствор электролита из придонного пространства 14, ограниченного днищем 16 и электродным блоком 15, перекачивается через трубку 2, расположенную вдоль узкой боковой стенки 12, в пространство верхнего слоя 9 раствора электролита над щитком 8. Критерии заряженности как для режима заряда постоянным током.

Одновременное воздействие на раствор электролита электрокинетическое токовое, электрохимическое на поверхностях электродов и гидромеханическое перемешивание восстанавливают плотность раствора в верхнем слое со скоростью перемешивания. Пропусканием тока одновременно окс-ред - реакциями восстанавливаются состояние поверхностей электродов: отрицательного в виде чистого Рb, а положительного в виде РbО. Так как перемешивание раствора электролита пропусканием тока, как делается в прототипе, заменяется гидромеханическим перемешиванием, то время на обратное токопропускание затрачивается только на окс-ред реакции. Время восстановления зарядоотдачи аккумуляторной батареи будет меньше, более чем в два раза.

Пояснения:

При хранении и в процессе длительной неинтенсивной эксплуатации происходит разделение раствора электролита по массовым фракциям по высоте под действием сил тяжести. Наиболее легкой фракцией являются свободные ионы водорода Н+. Свободные незаряженные атомы водорода испаряются. Более тяжелой фракцией является несвязанная вода Н2O с молекулярной массой 18 а.е.м. Наиболее тяжелой фракцией являются сольваты ионов SO4--+n Н2O, где n - количество связанных молекул в сольвате (не менее двух). Молекулярная масса сольвата равна 32+416+218=122 а.е.м. Сольватированные ионы с двумя координационными сферами имеют массу около 244 а.е.м. и более. Молекулярная масса недиссоциированных молекул кислоты (всего <73%) в растворе с водой равна 98 а.е.м. Несольватированные ионы SO4-- имеют массу 96 а.е.м. В растворе содержатся оксоний, однозарядные ионы кислоты и другие радикалы.

Все разнообразие молекулярных кластеров находятся под действием существенных трех видов сил: электрических и капиллярных сил и непрерывно действующей в направлении днища вертикальной силы тяжести.

Известно, что при токоотборе по механизму двойной сульфатации ионы SO4-- оседают на поверхностях электродов в виде сульфатов свинца, и плотность электролита уменьшается до рмин=1.15 г/см3. При обратном пропускании тока через аккумулятор сульфаты разлагаются и плотность электролита восстанавливается до исходного значения.

При хранении и отсутствии токоотбора плотность электролита также падает до такой же величины в течение трех месяцев. Эксперименты без электрических воздействий показали, что гидромеханическое перемешивание электролита после хранения позволяет восстанавливать плотность раствора электролита с минимального уровня до номинального значения. Отсюда следует, что при хранении уменьшение плотности электролита происходит только в верхнем слое электролита, а в нижних слоях происходит увеличение объемной концентрации серы и соответственно увеличение плотности электролита.

На основании этого в процедуру эксплуатации и подготовки аккумуляторной батареи к использованию вводятся операции по перемешиванию раствора электролита гидромеханическим способом. Это осуществляется перекачиванием через вертикальную трубку нижних придонных слоев раствора электролита в верхнюю область над защитным щитком любыми известными гидронасосами.

Наряду с этим предполагаемое изобретение позволяет ввести легко осуществляемую операцию по промывке электродных блоков и смене раствора электролита в аккумуляторной батарее, находящемся в вертикальном положении, без переворачивания аккумуляторной батареи и соответственно без дополнительных, разрушающих активную массу боковых силовых воздействий на электродные блоки.

При переворачиваниях возникает большая вероятность нарушения целостности электрических выводов и борнов электродных блоков. Поэтому во избежание вероятного ухудшения работы смена электролита в аккумуляторах производится крайне редко и без ожидаемого эффекта.

Осыпавшийся порошок активной массы в процессе монтажа электродных блоков и аккумуляторов в виде мелкой взвеси (гранулы 2 мкм - 10 мкм) содержится в растворе электролита по всей высоте раствора оседает на стенки, накапливается на дне, зависает гирляндами на нижних торцах электродов и формирует поверхностные и объемные проводящие пленки, создает внутренние утечки токов величиной в десятки миллиампер. Саморазряд 15 А час в месяц батареи 6СТ-190 эквивалентен токам утечки величиной около 40 мА

Предполагаемое изобретение позволяет ввести легко осуществляемую специальную операцию по промывке аккумуляторов от загрязнений и осыпавшегося порошка активной массы на финишном этапе изготовления аккумуляторной батареи или на начальном этапе эксплуатации. Профилактическое перемешивание раствора электролита в процессе эксплуатации существенно уменьшит саморазряд, выражающийся при хранении окислением отрицательного электрода (свинца) и восстановлением свинца на поверхности положительного электрода (окиси свинца). Окс-ред - реакции на электродах ускоряются при освобождении чистой фракции воды и ее взаимодействия с электродами. Свободная вода, образуя гидраты на поверхности, парализует поверхности электродов навсегда и снижает зарядовую емкость батареи.

Перемешивание и возможность оперативной смены раствора электролита позволят существенно снизить токи внутренней утечки и соответственно уменьшить частоту необходимого техобслуживания.

Сопоставительный анализ предполагаемого изобретения в сравнении с прототипом показал, что оно позволяет повысить экспрессность подготовки аккумуляторной батареи к работе до полной технической готовности, то есть до заряженного состояния до 100% зарядовой емкости и с плотностью электролита ρ=1.26 г/см3, повысить эффективность операций смены электролита и уменьшить скорость саморазряда аккумуляторной батареи, а также уменьшить время и периодичность техобслуживания батарей.

Техническое решение направлено на повышение экспрессности подготовки аккумуляторной батареи к работе до полной технической готовности, то есть обеспечения заряженности 100% зарядовой емкости и плотности электролита ρном=1.26 г/см3, а также на повышение эффективности операций смены электролита и уменьшение скорости саморазряда

Техническое решение достигается тем, что свинцово-кислотный аккумулятор, содержащий корпус с ребрами на днище, крышку корпуса, электродный блок с электрическими выводами в крышке, расположенный на ребрах, щиток защитный диэлектрический над электродным блоком, тубус с винтовой пробкой в крышке, раствор электролита в корпусе до уровня над щитком, при этом содержит трубку, расположенную от дна корпуса вдоль узкой боковой стенки, выведенная через крышку, и винтовую крышку трубки.

Сопоставительный анализ предполагаемого изобретения в сравнении с прототипом показал, что оно позволяет повысить экспрессность подготовки аккумуляторной батареи к работе до полной технической готовности, то есть до заряженного состояния до 100% зарядовой емкости и с плотностью электролита ρ=1.26 г/см3 повысить эффективность операций смены электролита и уменьшить скорость саморазряда аккумуляторной батареи, а также уменьшить время и периодичность техобслуживания батарей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАРЯДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2024 |

|

RU2825303C1 |

| УСТРОЙСТВО ЗАРЯДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2024 |

|

RU2826538C1 |

| МАЛООБСЛУЖИВАЕМАЯ СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2019 |

|

RU2722439C1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ РАСТВОРА ЭЛЕКТРОЛИТА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2023 |

|

RU2808956C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2002 |

|

RU2233510C2 |

| ИЗМЕРИТЕЛЬ ПЛОТНОСТИ И УРОВНЯ РАСТВОРА ЭЛЕКТРОЛИТА В АККУМУЛЯТОРЕ | 2019 |

|

RU2740797C1 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2005 |

|

RU2298263C1 |

| СПОСОБ КОМПЕНСАЦИИ САМОРАЗРЯДА СВИНЦОВОЙ СТАРТЕРНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2019 |

|

RU2726941C1 |

| АККУМУЛЯТОРНАЯ ПАСТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2611879C2 |

Изобретение относится к области аккумуляторной техники и предназначено для повышения качества технического обслуживания аккумуляторных батарей. Технический результат направлен на повышение экспрессности подготовки аккумуляторной батареи к работе до полной технической готовности, то есть обеспечения заряженности 100% зарядовой емкости и плотности электролита ρном=1.26 г/см3, а также на повышение эффективности операций смены электролита и уменьшение скорости саморазряда. Технический результат достигается тем, что свинцово-кислотный аккумулятор содержит корпус с ребрами на днище, крышку корпуса, электродный блок с электрическими выводами в крышке, расположенный на ребрах, щиток защитный диэлектрический над электродным блоком, тубус с винтовой пробкой в крышке, раствор электролита в корпусе до уровня над щитком, при этом содержит трубку, расположенную от дна корпуса вдоль узкой боковой стенки, выведенную через крышку, и винтовую крышку трубки. 2 ил.

Свинцово-кислотный аккумулятор, содержащий корпус продолговатой формы с поперечными ребрами на днище, крышку корпуса, электродный блок с электрическими выводами в крышке, расположенный на ребрах, щиток диэлектрический над электродным блоком, тубус с винтовой пробкой в крышке, раствор электролита в корпусе до уровня выше щитка, отличающийся тем, что дополнительно содержит трубку, расположенную от дна корпуса вдоль узкой боковой стенки, выведенную через крышку, и герметичную пробку трубки.

| Руководство по свинцовым аккумуляторным батареям | |||

| Утверждено заместителем начальника Главного бронетанкового управления и заместителем начальника Центрального автотракторного управления | |||

| - М.: Воениздат, 1983 | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2014 |

|

RU2660476C2 |

| Устройство для нанесения краской опознавательных поясков на бумажные конуса, например, для намотки капроновых нитей | 1956 |

|

SU107403A1 |

| CN 104078695 A, 01.10.2014 | |||

| JPS 6024435 A, 07.02.1985. | |||

Авторы

Даты

2023-12-07—Публикация

2023-06-19—Подача