Предполагаемое изобретение относится к области аккумуляторной техники и предназначено для повышения готовности наземных и водных транспортных средств, а также автономных электроагрегатов.

Наиболее близким к предполагаемому изобретению является способ заряда свинцово-кислотного аккумулятора, заключающийся в пропускании постоянного тока заряда постоянной величины Iзар=0.1⋅С10 в течение 10 часов, где С10 - зарядовая емкость аккумуляторной батареи в режиме 10-и - часового полного разряда, через аккумуляторную батарею от положительного полюса к отрицательному полюсу от внешнего источника тока, в регистрации роста величин плотности и температуры раствора электролита, напряжения между полюсами батареи и интенсивности газовыделения и завершения процесса заряда после 1 часа обильного газовыделения [Руководство по свинцовым аккумуляторным батареям. Утверждено заместителем начальника Главного бронетанкового управления и заместителем начальника Центрального автотракторного управления. - М.: Воениздат, 1983. - 183 с.].

Так как свинцово-кислотный аккумулятор практически всегда является элементом свинцово-кислотной аккумуляторной батареи из 6-ти или 12-ти аккумуляторов, то далее в тексте описания рассматривается заряд батарей.

Известный способ заряда свинцово-кислотного аккумулятора (далее - батареи, аккумуляторной батареи) называется способом заряда в режиме постоянного тока и является единственным способом заряда до 100% емкости батареи (зарядовой емкости). Для всех типов свинцовых батарей принято оценивать величину зарядовой емкости в режиме 10-и часового разряда.

Прим.: Зарядовая емкость аккумуляторной батареи зависит от скорости отбора заряда. Чем меньшей величиной тока разряжается батарея (полностью), тем большее количество заряда выдает батарея. Например батарея 6СТ-190 с зарядовой емкостью 190 Ампер-часов = 190 3600 Кулон, определяемой в режиме 10 часового разряда током 19 Ампер, при отборе тока 800 А показывает емкость 20 Ампер-часов. Поэтому все свинцовые батареи характеризуются и сравниваются, и заряжаются в режиме 10 часового заряда-разряда током Iзар=0.1⋅С10, где С10 - зарядовая емкость батареи в режиме 10-часового разряда. Известный способ заряда батареи осуществляется также постоянным током Iзар=0.1⋅С10.

Уровень потери заряда батареей приближенно оценивается по величине плотности раствора электролита. Номинальная плотность раствора электролита в заряженной до 100% батарее равна ρном=1.26 г/см3, у разряженной батареи до 50% минимальная плотность ρмин=1.15 г/см3.

При заряде от состояния полной разряженности время заряда батареи составляет 10 часов. При заряде от неизвестного уровня заряженности время заряда определяется по критериям заряженности аккумуляторной батареи до 100% емкости. В любом случае в процессе заряда ток заряда поддерживается постоянным по величине, регистрируется нарастание плотности и температуры раствора электролита, напряжения на клеммах батареи, а также, наблюдая за газовыделением раствора электролита, определяется время начала интенсивного газовыделения - «кипения». После одного часа «кипения» процесс заряда заканчивается - батарея заряжена до 100% емкости. Признаки, показатели заряженности: 1) напряжение на одном аккумуляторе U1=2.7 В, на 12-вольтовой батарее Uбат=16.2 В; 2) плотность раствора электролита ρ=ρном=1.26 г/см3, 3) обильное газовыделение в течение 1 часа; 4) температура раствора электролита не должна превышать 45°С.

Количество заряда, имеющегося в батарее, заряженной до 100% (или в любой батарее), определяется методом контрольно-тренировочного цикла (к.т.ц.), разряжением батареи током постоянной величины Iразр=0.1⋅С10, и регистрацией длительности полного разряда. Фактическая зарядовая емкость батареи Сфакт батареи, заряженной до 100%) равно количеству полученного заряда от батареи при разряде и определяется по соотношению

Сфакт=(t⋅разр/10)С10,

где tразр - длительность разряда в часах.

Недостатком известного способа заряда аккумуляторной батареи до 100% емкости является большая длительность заряда.

Техническое решение направлено на уменьшение времени заряда свинцово-кислотных аккумуляторных батарей и повышению их готовности к функционированию.

Техническое решение достигается тем, что в способе заряда свинцово-кислотного аккумулятора, заключающемся в пропускании постоянного тока заряда постоянной величины Iзар=0.1⋅С10, где С10 - зарядовая емкость аккумуляторной батареи в режиме 10-и - часового полного разряда, через аккумуляторную батарею от положительного полюса к отрицательному полюсу от внешнего источника тока, в регистрации роста величин плотности и температуры раствора электролита, напряжения между полюсами батареи и интенсивности газовыделения и завершения процесса заряда после 1 часа обильного газовыделения, при этом дополнительно гидромеханически перемешивают раствор электролита и сокращают время пропускания тока заряда.

Заводской практикой и нами экспериментально установлено, что с течением времени плотность раствора электролита в верхних слоях аккумулятора уменьшается, а в нижних слоях (в придонном слое) повышается. При этом в разряженном аккумуляторе плотность раствора электролита в верхних слоях может быть повышена (восстановлена) до номинального значения в результате гидромеханического перемешивания без пропускания электрического тока через аккумулятор, в результате чего батарея оказывается заряженной почти до номинального уровня. Поэтому один из показателей заряженности батареи - величину плотности - можно получить гидромеханическим перемешиванием раствора электролита. Другие два критерия (напряжение и «кипение») обеспечиваются традиционным образом - пропусканием тока в обратном направлении. Однако эта операция занимает время существенно меньше 10 час.

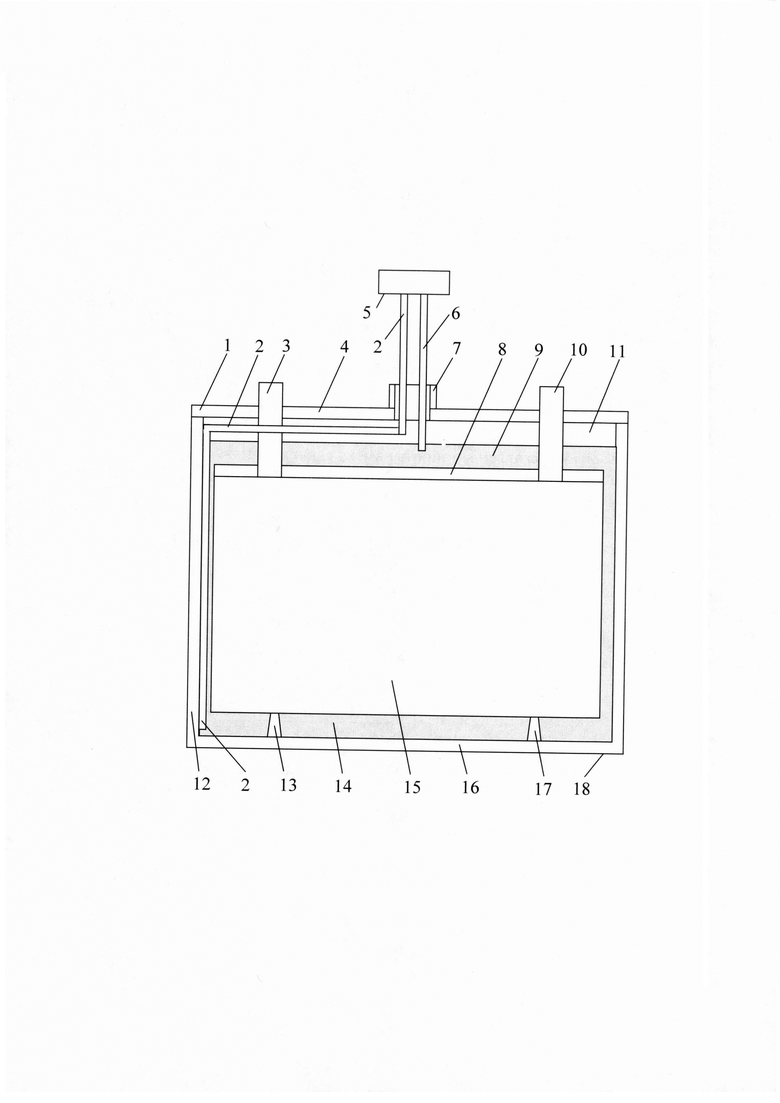

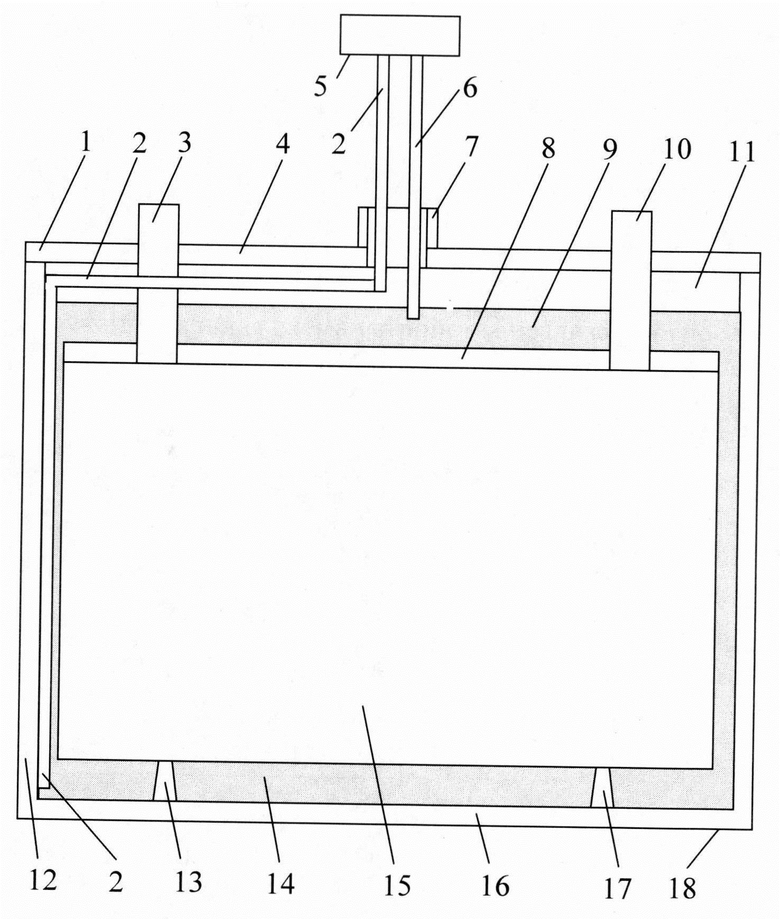

На рисунке приведена функциональная схема устройства для реализации предполагаемого изобретения (далее - устройство). Устройство содержит гидронасос 5, входную трубку 2 и выходную трубку 6 гидронасоса, введенные в раствор электролита 9, 14 заряжаемого аккумулятора 18.

Аккумулятор 18 содержит корпус 12, крышку 1 корпуса 12 с заливным тубусом 7, электродный блок 15 с электрическими выводами 3, 10, установленный на ребрах 13, 17 днища 16 корпуса 12. Электродный блок 15 погружен в раствор электролита, заполняющего поры электродного блока 15 и свободные придонный объем 14 и надэлектродный объем 9, над которым имеется свободный воздушный объем 11. В аккумуляторной батарее 6СТ-190 объемы 9, 14 составляют меньше около 160 мл каждый при полном объеме раствора электролита одного аккумулятора 1000 мл.

Входная трубка 2 гидронасоса 5 введена в аккумулятор 18 через тубус 7 через свободный объем между боковой стенкой 12 и электродным блоком 15 в свободный придонный объем 14 раствора электролита к дну 16 аккумулятора 18 на уровень оснований ребер 13, 17. Выходная трубка 6 гидронасоса 5 введена в объем 9 свободного электролита между воздушным пространством 11 и щитком 8. Для постоянного пользования входная трубка 2 и выходная трубка 9 монтируются стационарно при сборке аккумулятора с окончаниями на уровне ниже пробки заливного отверстия 7. Гидронасос соединяется с трубками 2, 9 разъемным соединением.

Предполагаемое изобретение - способ заряда свинцово-кислотного аккумулятора (аккумуляторной батареи) - осуществляется следующим образом.

1. Собрать электрическую схему заряда батареи согласно схеме известного режима заряда постоянным током, соединить схему заряда с выводами 3, 10 батареи.

2. Соединить входную 2 и выходную 6 трубки к гидронасосу 5.

3. Включить гидронансос 5 на режим перекачивания раствора электролита из придонного объема 14 в надэлектродный объем 9. Перемешивать раствор электролита, измерять плотность раствора в верхнем надэлектродном объеме 9; перемешивание проводить до повышения плотности раствора электролита до ρном=(1.24-1.26) г/см3.

В аккумуляторе 18 раствор электролита разделяется на три объема. Верхний свободный слой 9 раствора глубиной 10-15 мм от слоя воздуха 11, от поверхности раствора до щитка 8, придонный свободный слой 14 толщиной, равной высоте ребер 13, 17, на которых расположен электродный блок 15 (15 мм) и объем раствора в порах активных масс электродов и сепараторов между электродами в блоке 15.

Перемешивание осуществлять с помощью гидрообъемного насоса 5 перекачиванием раствора электролита из придонного объема 14, ограниченного ребрами 13, 17 корпуса 1 и электродным блоком 15, через трубку 2 в надэлектродный объем 9, ограниченного щитком 8 и воздушным простраством 11, через трубку 6 со скоростью перекачки 0.2-10 мл/мин в течение часа и более. Это время в три раза больше времени пропитки электродов при начальной заливке раствора электролита в аккумулятор 18, поэтому раствор электролита с большой вероятностью перемешивается и в порах активных масс электродов блока 15 под действием разницы осмотических давлений и электролитической упругости взаиморастворения перемешиваемых слоев. Медленное перемешивание слоев 14 и 9 раствора электролита под и над электродным блоком 15 с разными массовыми фракциями позволяет за счет диффузии и осмотического давления и электролитической упругости одновременно перемешать раствор электролита, находящийся в пористых структурах электродного блока 15.

3. Провести заряд током Iзар=0.1⋅С10 длительностью до показателей заряженности до 100%, составляющей менее 4-х часов. На этом этапе осуществляется электрохимическая подготовка поверхностей электродов к работе в виде: поверхность отрицательного электрода восстанавливается током до чистого свинца, а поверхность положительного электрода окисляется до окиси свинца (окислительно-восстановительные, окс-ред - реакции), что приводит к повышению напряжения между электродами до уровня 15.6-16.2 В, то есть 2.6-2.7 В между электродами одного аккумулятора. Протекание тока приводит к нагреву раствора электролита, к газовыделению и дополнительному перемешиванию раствора электролита.

Опыты на сплошных металлических свинцовых электродах в электролите показали, что пропусканием тока от внешнего источника и сменой его направления можно в течение часа осуществлять переполюсовку электродов, то есть переформирование составов поверхностей электродов (Pb ↔ PbO).

В другом варианте реализации способа заряда аккумулятора гидромеханическое перемешивание и токовое восстановление поверхностей электродов могут осуществляться одновременно. Поэтому по первому варианту предложенным способом время заряда свинцово-кислотных аккумуляторных батарей сокращается более чем в два раза; при совмещении по времени процессов пропускания тока и гидромеханического перемешивания время заряда сокращается до 2-3-х часов, то есть в три раза.

В процессе хранения, а также при эксплуатации раствор электролита разделяется по массовым молекулярным и сольватным кластерам и радикалам с оседанием тяжелых фракций вниз и с обеднением ими верхнего слоя 9. Вследствие этого плотность раствора электролита в верхних слоях понижается, а в нижних слоях повышается. Плотность раствора электролита измеряется ареометром отбором пробы из верхнего слоя 9, в котором наблюдается уменьшение плотности электролита. Результат измерений в прототипе экстраполируется на весь объем и восстанавливается пропусканием тока. Значительно эффективнее Повышение плотности в верхних слоях, в том числе и в рабочем пространстве пор электродного блока 15 достигается переливанием нижнего придонного слоя 14 раствора электролита в верхнее пространство над защитным щитком электродного блока. Эта процедура осуществляется перекачиванием раствора электролита через трубки 2, 6 малогабаритным гидрообъемным насосом 5 из придонного пространства 14 в пространство над электродным блоком 9. Объем раствора в придонном пространстве составляет менее 200 мл. При скорости перекачивания 4 мл в мин объем придонного слоя может быть перекачан в течение 1 часа три раза.

Если принять сокращение времени заряда током при одновременном пропускании тока и перемешивании раствора электролита в течение 5 часов, то пятикратное перемешивание будет производиться со скоростью 0.4 мл/мин. Такие скорости переноса раствора электролита сравнимы со скоростями электрокинетических процессов переноса заряда между электродами при токопрохождении и обеспечивают квазистатическое состояние раствора электролита.

Сопоставительный анализ сравнения предполагаемого изобретения с прототипом показал, что применение гидромеханического перемешивания в сочетании с заряжением аккумулятора пропусканием электрического тока в обратном направлении позволяет сократить время заряда свинцово-кислотной аккумуляторной батареи более чем в 2 раза и создает перспективу дополнительного уменьшения времени заряда и уменьшать скорость саморазряда профилактическим перемешиванием раствора электролита.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ЗАРЯДА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2024 |

|

RU2826538C1 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2023 |

|

RU2809218C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗАРЯДОВОЙ ЕМКОСТИ СВИНЦОВОЙ СТАРТЕРНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2024 |

|

RU2827002C1 |

| УСТРОЙСТВО ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ РАСТВОРА ЭЛЕКТРОЛИТА СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА | 2023 |

|

RU2808956C1 |

| СПОСОБ КОМПЕНСАЦИИ САМОРАЗРЯДА СВИНЦОВОЙ СТАРТЕРНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 2019 |

|

RU2726941C1 |

| МАЛООБСЛУЖИВАЕМАЯ СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2019 |

|

RU2722439C1 |

| Способ изготовления герметизированного свинцового аккумулятора | 2018 |

|

RU2693047C1 |

| АККУМУЛЯТОРНАЯ ПАСТА И СПОСОБ ЕЁ ПРИГОТОВЛЕНИЯ | 2014 |

|

RU2611879C2 |

| СВИНЦОВО-КИСЛОТНАЯ АККУМУЛЯТОРНАЯ БАТАРЕЯ | 2015 |

|

RU2584699C1 |

| ДОБАВКА К ЭЛЕКТРОЛИТУ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА, ЭЛЕКТРОЛИТ ДЛЯ СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА И СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2003 |

|

RU2252468C2 |

Изобретение относится к области электротехники, а именно к способу заряда свинцово-кислотных аккумуляторов транспортных средств постоянным током, и может быть использовано для сокращения времени готовности их к функционированию после процесса длительного хранения. Уменьшение времени заряда свинцово-кислотных аккумуляторных батарей является техническим результатом, который достигается путем пропускания через свинцово-кислотный аккумулятор тока заряда постоянной величины, с регистрацией плотности и температуры электролита, напряжения между полюсами батареи, интенсивности газовыделения, при этом процесс заряда ведут при гидромеханическом перемешивании раствора электролита, а завершение процесса заряда проводят после часа обильного газовыделения. Применение гидромеханического перемешивания в сочетании с зарядом аккумулятора путем пропускания электрического тока в обратном направлении позволяет сократить время заряда свинцово-кислотной аккумуляторной батареи более чем в 2 раза. 1 ил., 1 пр.

Способ заряда свинцово-кислотного аккумулятора, заключающийся в пропускании постоянного тока заряда постоянной величины Iзар=0.1 С10, где С10 - зарядовая емкость аккумуляторной батареи в режиме десятичасового полного разряда, через аккумуляторную батарею от положительного полюса к отрицательному полюсу от внешнего источника тока, регистрации роста величин плотности и температуры раствора электролита, напряжения между полюсами батареи и интенсивности газовыделения, и завершении процесса заряда после достижения номинальной плотности раствора электролита, напряжения между полюсами более 15.6 В, температуры раствора электролита не более 45°С, а также начала обильного газовыделения и последующей выдержки в течение не более одного часа обильного газовыделения, при этом дополнительно гидромеханически перемешивают раствор электролита.

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2023 |

|

RU2809218C1 |

| CN 110544799 A, 06.12.2019 | |||

| СПОСОБ ВОССТАНОВЛЕНИЯ ТЯГОВЫХ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ | 2018 |

|

RU2696085C1 |

| Метил 2,3,8-триоксо-4-фенилтетрагидро-6Н-пиразоло[1,2-а]пирроло[2,3-c]пиразол-9а(1Н)-карбоксилаты | 2019 |

|

RU2721684C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ЭЛЕМЕНТОВ СВИНЦОВЫХ АККУМУЛЯТОРНЫХ БАТАРЕЙ И РЕГЕНЕРИРУЮЩАЯ ДОБАВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2004 |

|

RU2320054C2 |

| ПРИЕМНИК СИГНАЛОВ С АБСОЛЮТНОЙ ФАЗОВОЙ МАНИПУЛЯЦИЕЙ НА УГОЛ 140°≤2ϕ≤160° | 2004 |

|

RU2269207C9 |

Авторы

Даты

2024-08-23—Публикация

2024-03-19—Подача