сл

4iii СО

эо

L

J.

честна, Пакет единичных трубок 1, , закрепленный верхней концевой частью в захвате узла 2 подачи и помещенный нижней концевой частью в шаровое пространство печи 3, вьщерживают в таком положении до того момента, когда трубки размягчаются и будут го-- товы к образованию луковицы. При этом соблюдается соотношение наруж- . ного di, и внутреннего dgj, диаметров 1,05 d.,/d..2. Отбирают трубки с

П Р

одинаковыми диаметрами, формируют кз них на вибростенде пакет. Фиксируют

положение трубок в пакете с обоих торцов клеем и связывают их по длине неж аростойкой нитью.При перетяжке нижнюю часть пакета поворачивают относительно верхней на количество оборотов, определяемое выражением

п 2L/D, где п - число оборотов;

t - расстояние от луковицы до тянульных валков; D - диаметр круглого пакета единичных трубок или диаметр вписанной в многогранник окружности, если пакет в виде последнего . 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МУЛЬТИКАПИЛЛЯРНЫХ СТРУКТУР ДЛЯ ХРАНЕНИЯ ГАЗА | 2023 |

|

RU2809396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИКАПИЛЛЯРНОЙ ЖЕСТКОЙ ВОЛОКОННО-ОПТИЧЕСКОЙ СТРУКТУРЫ ИЛИ ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ РЕНТГЕНОВСКИМ И ДРУГИМИ ВИДАМИ ИЗЛУЧЕНИЯ | 1994 |

|

RU2096353C1 |

| Способ изготовления многоканальных пластин | 1988 |

|

SU1671620A1 |

| МНОГОКАНАЛЬНЫЙ НАКОНЕЧНИК ДЛЯ ЭКСТРАКЦИИ НУКЛЕИНОВЫХ КИСЛОТ, БЕЛКОВ И ПЕПТИДОВ | 2013 |

|

RU2547597C1 |

| Способ изготовления прецизионной стеклотрубки | 1987 |

|

SU1502492A1 |

| Способ изготовления поликапиллярных стержневых структур | 1988 |

|

SU1551666A1 |

| УСТРОЙСТВО ДОСТАВКИ И АНАЛИЗА БИОЛОГИЧЕСКИХ ПРОБ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2323978C1 |

| Способ изготовления поликапиллярной хроматографической колонки | 1987 |

|

SU1635128A1 |

| МИКРОСТРУКТУРНЫЙ КОНСТРУКЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЯ ИЛИ ЕГО СПЛАВОВ | 2008 |

|

RU2371498C1 |

| Способ изготовления зонных пластин | 2022 |

|

RU2793078C1 |

Изобретение относится к стекольной, приборной и оптической областям промышленности, а точнее к производству поликапиллярных стеклянных стержневых структур, которые могут использоваться в качестве фильтров для тонкой очистки и разделения веществ, а также для изготовления микроканальных пластин, применяемых в электронно-оптических системах. Изобретение направлено на улучшение качества. Пакет единичных трубок 1, закрепленный верхней концевой частью в захвате узла 2 подачи, и помещенный нижней концевой частью в шаровое пространство печи 3, выдерживают в таком положении до того момента, когда трубки размягчаются и будут готовы к образованию луковицы. При этом соблюдается соотношение наружного DH и внутреннего DBH диаметров 1.05ΔH/DBH*982. Отбирают трубки с одинаковыми диаметрами, формируют из них на вибростенде пакет. Фиксируют положение трубок в пакете с обоих торцов клеем и связывают их по длине нежаростойкой нитью. При перетяжке нижнюю часть пакета поворачивают относительно верхней на количество оборотов, определяемое выражением N=2L/D, где N - число оборотов

L - расстояние от луковицы до тянульных валков

D - диаметр круглого пакета единичных трубок или диаметр вписанной в многогранник окружности,если пакет в виде последнего. 3 ил.

Изобретение относится к стеколь

ной, приборной и оптической промыш- ленности, а точнее к производству поликапиллярных стеклянных стержневых структур, которые могут использоваться .в качестве фильтров для тонкой очистки и разделения веществ, а также для изготовления микроканальных пластин, применяемых в электронно-оптических системах.

Цель изобретения -- улучшение качества.

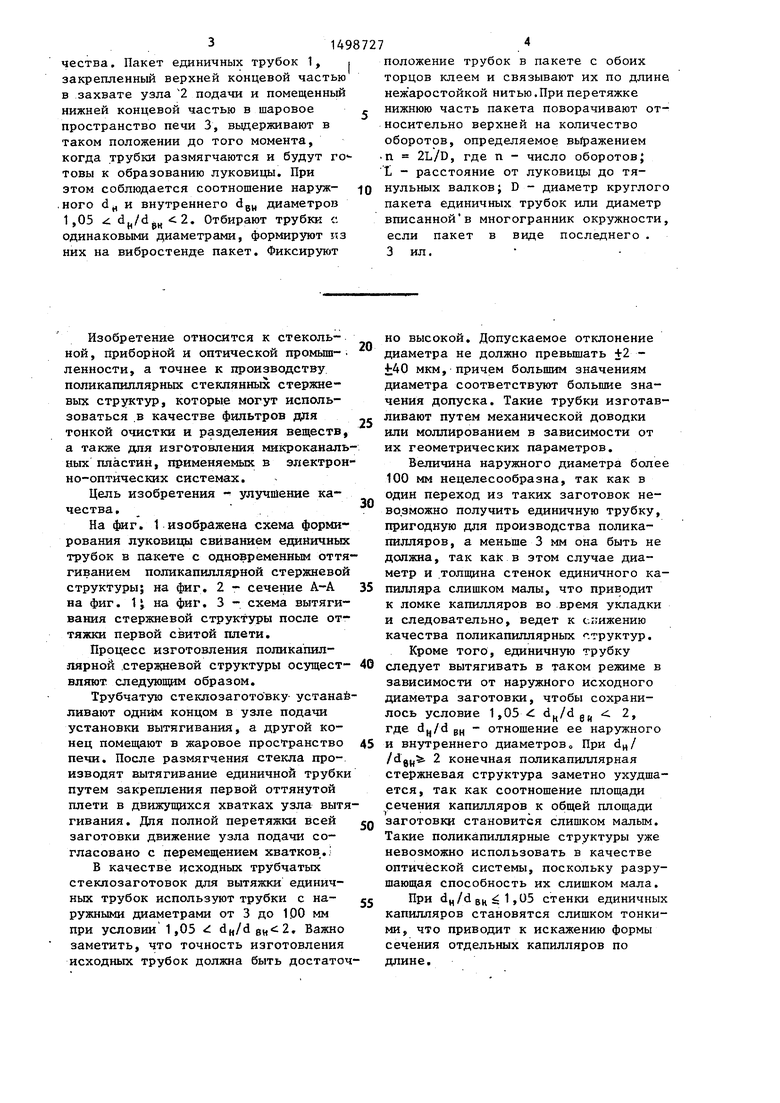

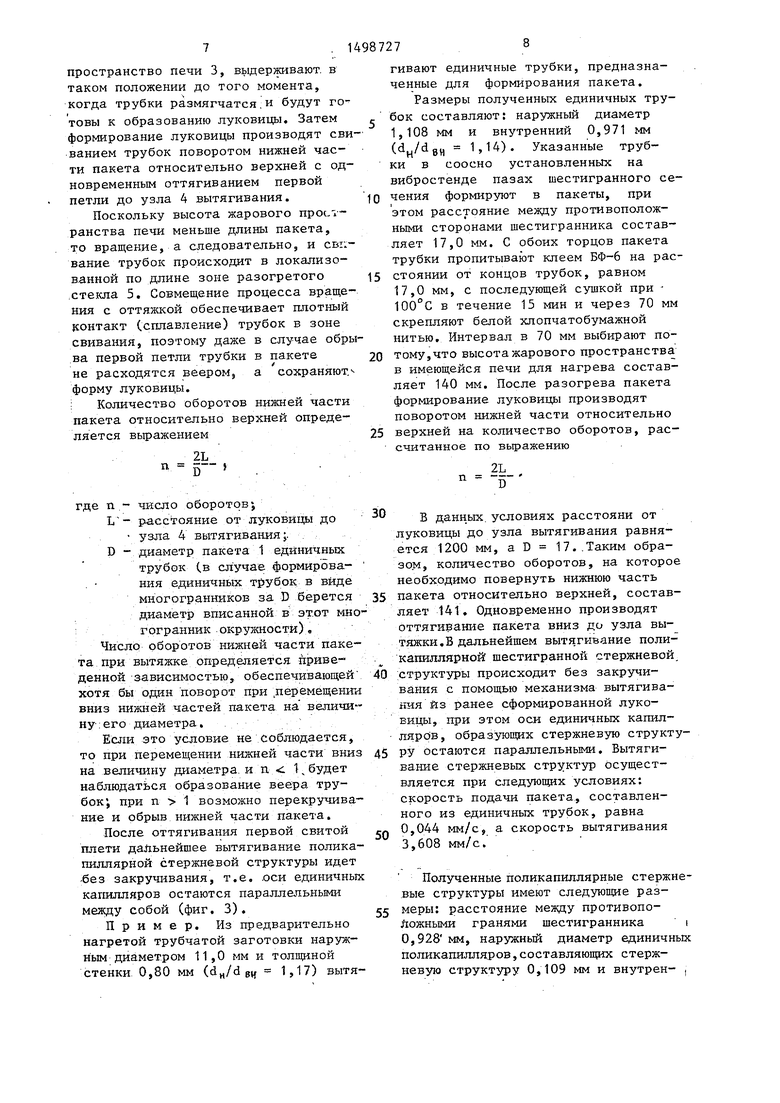

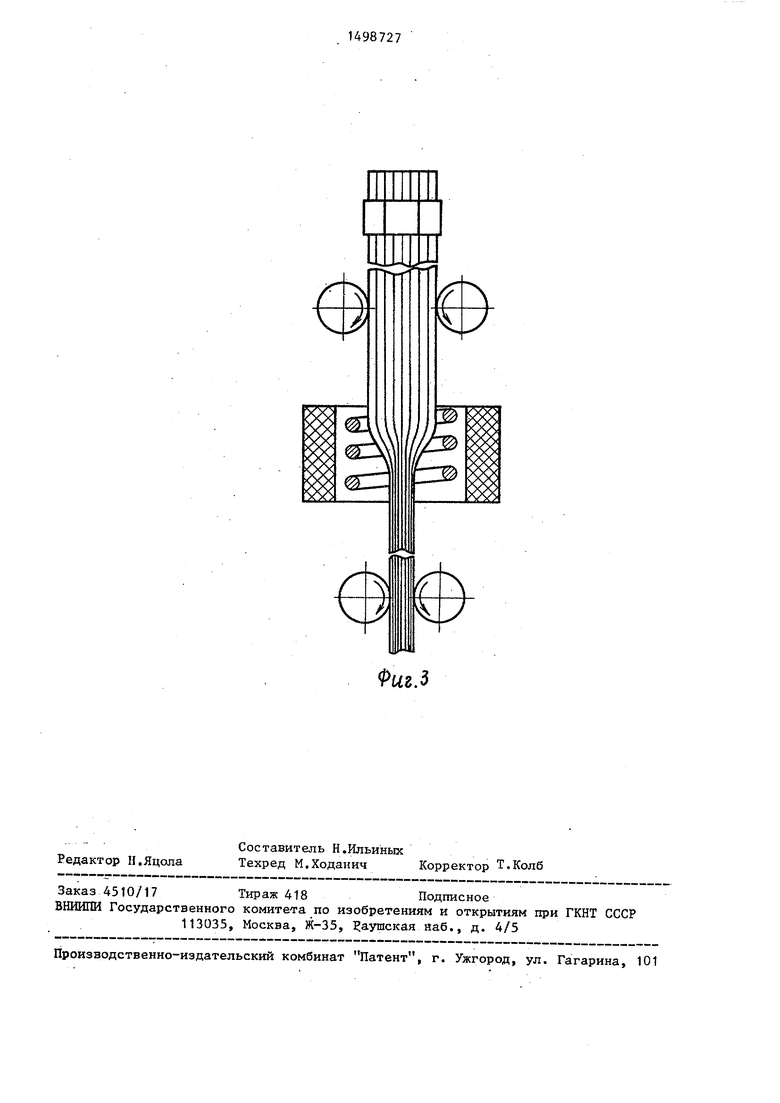

На фиг. 1 изображена схема формирования луковицы свиванием единичных трубок в пакете с одновременным оттягиванием поликапиллярной стержневой структуры; на фиг, 2 - сечение А-А на фиг. 1i на фиг. 3 - схема вытягивания стержневой структуры после оттяжки первой свитой плети.

Процесс изготовления поликапиллярной стержневой структуры осущест- вляют следующим образом.

Трубчатую стеклозаготовку устанавливают одним концом в узле подачи установки вытягивания, а другой конец помещают в жаровое пространство печи. После размягчения стекла производят вытягивание единичной трубки путем закрепления первой оттянутой плети в движущихся хватках узла вытягивания. Для полной перетяжки всей заготовки движение узла подачи согласовано с перемещением хватков..

В качестве исходных трубчатых стеклозаготовок для вытяжки единичных трубок используют трубки с на-

ружными диаметрами от 3 до 1 DO мм при условии 1,05 dH/d8i,c2, Важно заметить, что точность изготовления исходных трубок должна быть достаточ

5

5

0

5 Q

е

но высокой. Допускаемое отклонение диаметра не должно превышать +2 - 40 мкм, причем большим значениям диаметра соответствуют большие значения допуска. Такие трубки изготавливают путем механической доводки или моллированием в зависимости от их геометрических параметров.

Величина наружного диаметра более 100 мм нецелесообразна, так как в один переход из таких заготовок невозможно получить единичную трубку, пригодную для производства поликапилляров, а меньше 3 мм она быть не должна, так как в этом случае диаметр и .толщина стенок единичного капилляра слишком малы, что приводит к ломке капилляров во время укладки и следовательно, ведет к сгшжению качества поликапиллярных структур.

Кроме того, единичную трубку следует вытягивать в таком режиме в зависимости от наружного исходного диаметра заготовки, чтобы сохранилось условие 1,05 41 д 2, где g - отношение ее наружного и внутреннего диаметров. При /dg 2 конечная поликапиллярная стержневая структура заметно ухудшается, так как соотношение площади сечения капилляров к общей площади заготовки становится слишком малым. Такие поликапиллярные структуры уже невозможно использовать в качестве оптической системы, поскольку разрушающая способность их слишком мала,

При f05 стенки единичных капилляров становятся слишком тонкими, что приводит к искажению формы сечения отдельных капилляров по длине.

Важнейши ш условиями отбора единичных трубок для формирования пакета остается равенство между собой наружных и внутренних диаметров отдельных трубок, поскольку только одинаковые по геометрическим парамерам трубки обеспечивают уравновешивание действия сил поверхностного натяжения в луковице и гарантируют поликапиллярные стержневые структур от скпопывания. Величина отклонения диаметров единичных Трубок в пакете не должна превышать +3-20 мкм, причем, чем меньше диаметр трубки и толщина стенки, тем требования жестче.

Абсолютное значение наружных диаметров для единичных трубок может изменяться в широких пределах: от 20 мкм до 50 мм и более. Пределы этих величин определяются технологическими возможностями установки вы- тяжки и назначением производимых поликапиллярных стержневых структур Наиболее целесообразно использовать предлагаемый способ для вытягивания пакетов из единичных трубак диамет- ром от 50 мкм до 3 мм, так как в этом случае получаемые стержневые структуры наиболее пригодны для ис- пользования в качестве фильтров и оптических систем. Внутренний диаметр отдельных капилляров в стержневой структуре в этом случае может составлять от 10 мкм и вьше при общем наружном диаметре стержневой структуры от 0,5 до 10 мм.и более. Диаметры менее 0,5 мм нежелательны, так как такие стержневые поликапил- лярные структуры неудобны для дальнейшей сборки в шайбы.

Укладку единичных трубок в пакет осуществляют в соосно установленных на вибростенде пазах. Пазы задают форму пакета, а следовательно, и форму сечения стержня поликапиллярной структуры. Форма сечения может быть произвольной, например трехгранной, шестигранной и т.п., главное, чтобы размеры пазов были одинаковыми и они бьши бы установлены соосно, что обеспечивает параллель- ;ность урсладки отдельных трубок в паркете.

Вибростенд необходим для того, чтобы трубки при укладке в пакет не .переплетались, особенно это касается тонких трубок (dц от 20 мкм до 1 мм

0

5

0

5

при этом частота вибраций должна лежать в интервале 50-1500 Гц в зависимости от диаметров трубок.

Относительное положение единичных трубок в пакете фиксируют при помощи полосы клея, нанесенного с обоих торцов на расстоянии от конца трубок, исключающем попадание клея в трубки и нитей, Б продольном направлении пакет перевязывают нитью с интервалом, не превьшающем половину высоты жарового пространства печи. В качестве материала нити выбирают волокно, воспламеняющееся при вытяжке пакета в жаровом пространстве печи.

Указанный способ фиксирования единичных трубок в пакете обеспечивает высокое качество конечной продукции, поскольку гарантирует сохранность взаимного расположения трубок при снятии пакета с вибростенда и установки его. Кроме того, нить как фиксатор не мешает процессу вытягивания поликапиллярной структуры. Ее не нужно удалять (в момент удаления фиксатора больше всего шансов нарушить порядок укладки), она сама сгорает в жаровом пространстве печи. Желательно, чтобы нить не оставляла после сгорания следы на пакете, для этого следует-использовать белые хлопкобумажные нити, не имеющие синтетических добавок.

Интервал меяду вязками нитью не должен превьЩ1ать половину высоты жарового пространства, иначе в процессе вытягивания поликапиллярных стержневых структур возможно нарушение предварительно сформированного на вибростенде пакета из стеклотру- бок.

В качестве клея можно использовать клей БФ-6 или трехкомпонентный

5 компаунд на основе ДПИ-ЗАК (ПДИ-ЗАК, триэтанолэмин, тетрагидрофталевый ангидрид) , отверждающиеся при комнатной температуре при длительной сушке или кратковременно при 100-110°€.

0

Для преодоления трудностей .с от- . тягиванием первой плети, приводящим к частым обрывам и расхождению трубок веером, эту операцию осуществля5 ют следующим образом.

Пакет единичных трубок 1 (фиг. 1), закрепленный верхней концевой частью в захвате узла 2 подачи и помещенный нижней концевой частью в жаровое

0

5

0

пространство печи 3, вьщерживают. в таком положении до того момента, когда трубки размягчатся.и будут готовы к образованию луковицы. Затем формирование луковицы производят свиванием трубок поворотом нижней части пакета относительно верхней с одновременным оттягиванием первой петли до узла 4 вытягивания.

Поскольку высота жарового пространства печи меньше длины пакета, то вращение, а следовательно, и СБ::- вание трубок происходит в локализованной по длине зоне разогретого .стекла 5. Совмещение процесса вращения с оттяжкой обеспечивает плотный контакт (сплавление) трубок в зоне свивания, поэтому даже в случае обрыва первой петли трубки в пакете не расходятся веером, а сохраняют. форму луковицы.

: Количество оборотов нижней части пакета относительно верхней определяется вьфажением

2L D

п ;t- }

где п - ЧИСЛО оборотовJ

L - расстояние от луковицы до

узла 4 вытягивания ; . D - диаметр пакета 1 единичных

трубок (в случае формирова- . ния единичных трубок, в виде многогранников за D берется диаметр вписанной в эт.от мно ; гогранник окру}кностй),

Число оборотов нижней части пакета . при вытяжке определяется приведенной Зависимостью, обеспечивающей хотя бы один поворот при перемещении вниз нижней частей пакета на величину: его диаметра. .

Если это условие не соблюдается, то при перемещении нижней части вниз на величину диаметра, и I будет наблюдаться образование веера трубок; при п 1 возможно перекручивание и обрыв нижней части пакета.

После оттягивания первой свитой плети дальнейшее вытягивание поликапиллярной стержневой структуры идет -без закручивания, т.е. .оси единичных кагшлляров остаются параллельными между собой (фиг. 3).

Пример. Из предварительно нагретой трубчатой заготовки наруж- н ым диаметром 11,0 мм и толщиной стенки 0,80 мм ( ) вытягивают единичные трубки, предназначенные для формирования пакета.

Размеры полученных единичных трубок составляют: наружный диаметр 1,108 мм и внутренний 0,971 мм (, 1,14). Указанные трубки в соосно установленных на вибростенде пазах шестигранного сечения формируют в пакеты, при этом расстояние между противоположными сторонами шестигранника составляет 17,0 мм. С обоих торцов пакета трубки пропитывают клеем БФ-6 на расстоянии от концов трубок, равном 17,0 мм, с последующей сушкой при - 100°С в течение 15 мин и через 70 мм скрепляют белой хлопчатобумажной нитью. Интервал в 70 мм выбирают потому,что высота жарового пространства в имеющейся печи для нагрева составляет 140 мм. После разогрева пакета формирование луковицы производят поворотом 1-шжней части относительно

верхней на количество оборотов, рассчитанное по выражению

2L п -g-

В данных, условиях расстояни от луковицы до узла вытягивания равняется 1200 мм, а D 17..Таким обра

зом, количество оборотов, на которое необходимо повернуть нижнюю часть

пакета относительно верхней, составляет 141. Одновременно производят оттягивание пакета вниз до узла вытяжки. В дальнейшем вытягивание поликапиллярной шестигранной стержневой. ;структуры происходит без закручивания с помощью механизма вытягивания из ранее сформированной луковицы, при этом оси единичных капилляров, образующих стержневую структуру Остаются параллельными. Вытягивание стержневых структур осуществляется при следующих условиях: скорость подачи пакета, составленного из единичных трубок, равна 0,044 мм/с, а скорость вытягивания 3,608 мм/с.

Полученные поликапиллярные стержневые структуры имеют следуюшие раз- меры: расстояние между противоположными гранями шестигранника i 0,928 мм, наружный диаметр единичных поликапилля.ров,составляющих стержневую структуру 0,109 мм и внутрен- ,

НИИ 0,091 г. Соотношение диаметров при этом составляет

f 1,20, а Г

IBM

-что удовлетворяет требованиям, предъявляемым к стержневым структурам, используемым в электронно-оптических системах и т.п.

При использовании предлагаемого способа изготовления поликапиллярных стержневых структур повьшается прозрачность поликапиллярной стержневой структуры путем снижения изменения поперечных сечений отдельных капилляров и ликвидации свивания трубок в укладке, повьшается выход годных стержневых поликапиллярных структур путем совершенствования операций формирования пакета и оттягивания пер- вой плети, улучшаются оптические характеристики в слзгчае использования поликапиллярных структур в электронно-оптических преобразователях, а также улучшаются стержневые поликапилляры путем формирования их поперечного сечения, что облегчает их последующую сборку в шайбы.

Формула изобретения Способ изготовления поликапиллярных стержневых структур преимущест0

5

0

венно для стеклянных микроканальных сборок путем изготовления единичной трубки, формирования пакета из щп.к- ничных трубок, нагрева его конца до образования луковицы и перетяжки, отличающийся тем, что, с целью улучшения качества, единичную трубку вытягивают из нагретой трубчатой заготовки с соотношением наружного d и внутреннего d „ диаметров 1,05 , отбирают трубки, с одинаковыми диаметрами, формируют из них на вибростенде пакет, фиксируют положение трубок в нем пропиткой с обоих торцов клеем и связывают их по длине нежаростойкой нитью, а при перетяжке нижнюю часть пакета поворачивают относительно верхней на количество оборотов п, определяемое выражением

25

п --2L D

D где L - расстояние от луковицы до т-янульных валков, диаметр круглого пакета единичных трубок или диаметр вписанной в многогранник окружности, если пакет сформирован .в виде последнего.

- йХрюютох

г ® ®:®®®®. ®®®®:®:®;® Ч®:®:®:®:®®:

г®:®®:®

Фиг.г

«г.З

Авторы

Даты

1989-08-07—Публикация

1987-10-16—Подача