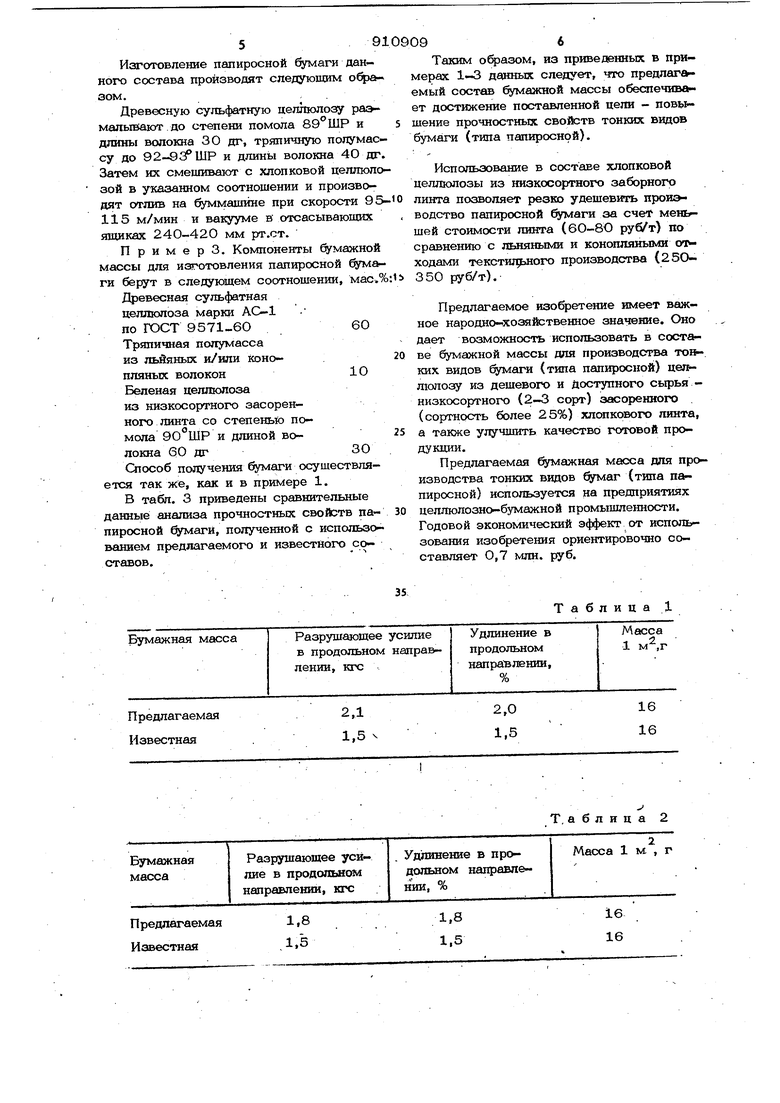

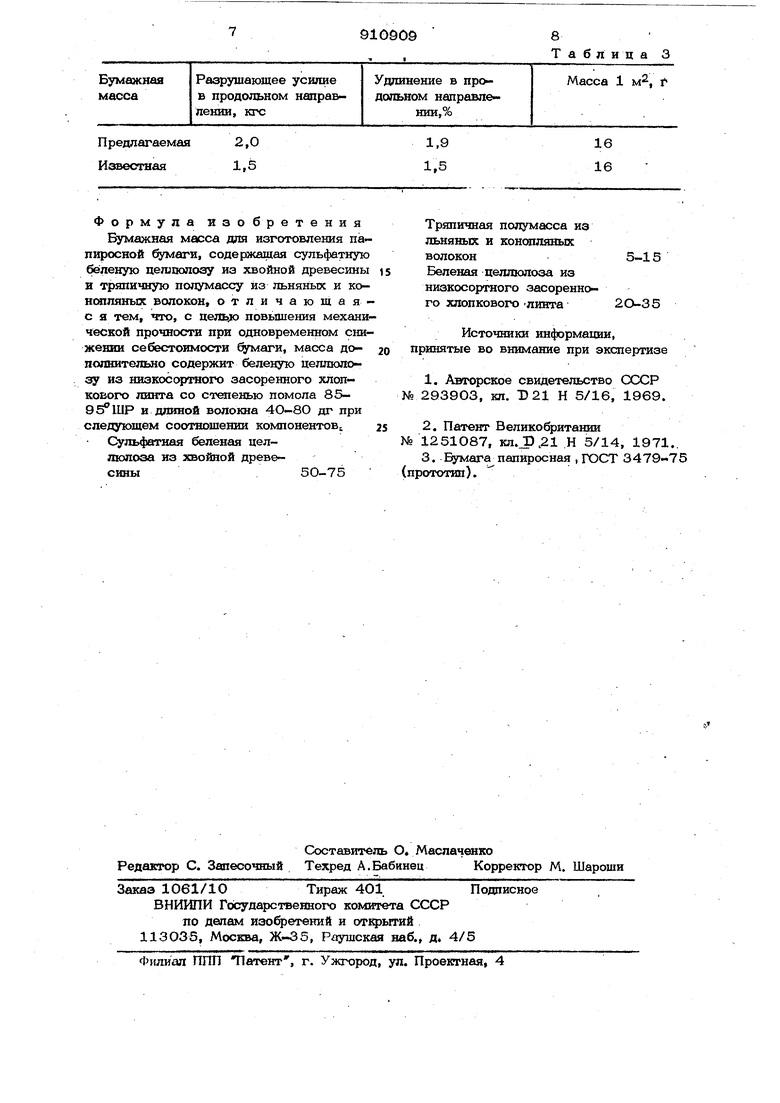

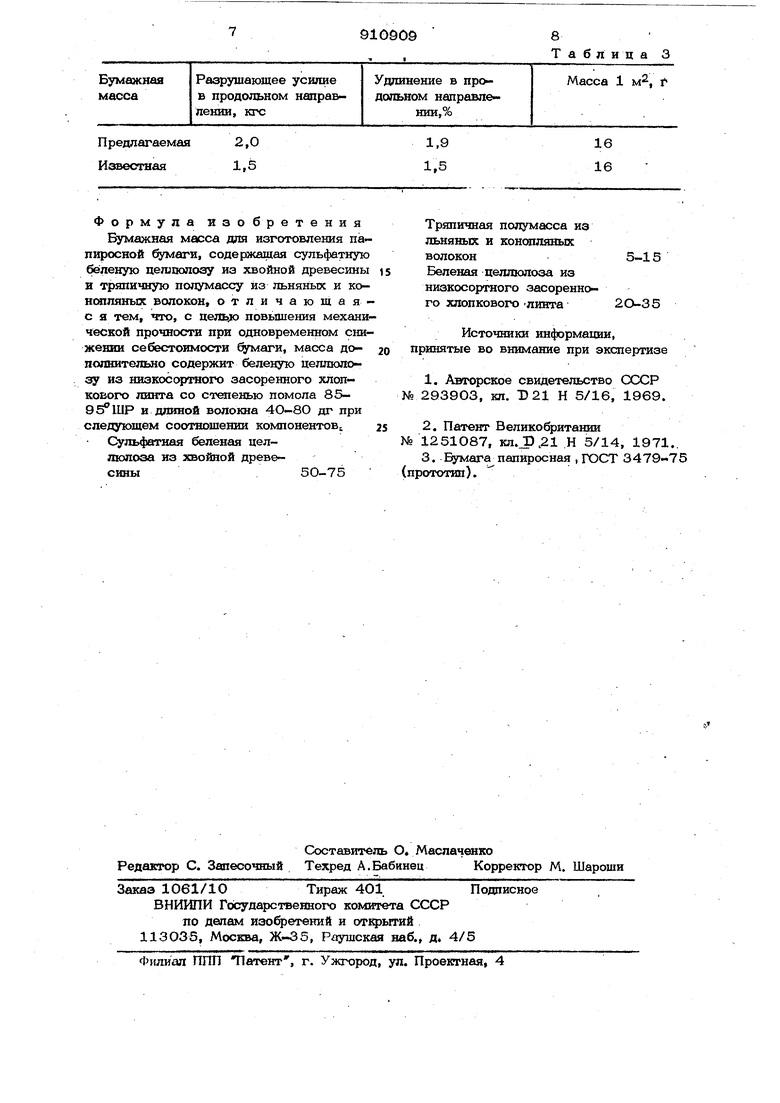

(54) БУМАЙШАЯ MACQA ДЛЯ ИЗГОТОВЛЕНИЯ ПАПИРОСНОЙ БУМАГИ Изобретение относится к призводству тонких видов бумаги (типа папиросной)и может применяться в целлюлозно-бумажной промьшшенности. Известен состав бумажной массы для производства тонкой бумаги - ободковой маги - основы для сигарет. Состав содержит 77-88% сульфатной целлюлозы для предания бумаге повышенной прочности l. Однако этот состав содержит также наполнитель .(железокислый пигмент) и канифольный клей, и поэтому может применяться для производства ободков для сигарет, но не для самой сигаретной или папиросной бумаги. После;щие, как известно, включают в композицию только волокнистые материалы. Допускается содер жание в составе папиросной и сигаретной магй специальных неволокнистых компо нентов, улетучивающихся под действием повышенной температуры. Известен состав бумажной массы для ппоиаводства папиросной маги, состоящий из дл1шноволокнистого и коротковолокнистого материала при их соотношении 70:30-30:70. Состав обеспечивает получение бумаги с улучшенными показателями пористости и скорости сгорания 2}, Однако этот состав не дает возможность повысить механическую прочность бумажного полотна. Наиболее близким к предлагаемому является состав мажной массы для изготовления папиросной бумаги, содержащий беленую сульфатную цеплюпоау из хвойной древесины (не более 70%) и тряпичную полумассу из льняных и конопляных волокон (не менее 30%) f 3 }. Однако, хотя состав и обеспечивает получение папиросной бумаги с показателями разрушающего усилия в машинном направлении 1,5 кгс и удлинения в машинном направлении 1,5%, величина этих показателей в настоящее время не удов-летворяет требованиям потрейггелей. Недостаточная механическая прочность папиросной бумаги приводит к ПОВЫШС1ШОЙ ее обрыыюстп в производстве папирос, увеличению простоев основного оборудова НИИ, снижению производительности, RpoМО того, испольэ(уемое в составе в количестве Не менее ЗО% льняное и крноппяное волокно является дефицитным и доро ГОСТОЯ1Щ1М сырьем. Это обстоятельство вызывает повышение себестоимости изготовления тонких видов бумаги. Цель изобретения - повьппение механи ческой прочности бумажного полотна при одновременном снижении себестоимости бумаги. Цель. дост1П а1ется тем, что бумажная масса, содержащая сульфатную беленую целлюлозу из хвойной древесины и тряпичную полумассу из льняных и конопляных-волокон дополнительно содержит беленую целлюлозу из низкосортного засоренного хлопкового линта со степенью помола 85-95° ШР и длиной волокна 4080 дг при следующем соотнощении всех компонентов, мас.%: Сульфатная беленая целлюлоза из хво№ой древес1гаы . 5О-75 Тряпичная полумасса из льняных и конопляных волокон 5-15 Беленая целлюлоза из низкосортного засоренно- О го хлопкового линта 20-35 Изготовление тонких видов бумаги из указанной бук-1ажной массы осуществляют следующим офазом. . Д эевесную целлюлозу и тряпичную полумассу раздельно разма ьгоают в массных роллах до степени помола 8993°ШР и длины волокна 30-40 дг. Также раздельно в массных роллах проводят размол хлопковой целлюлозы до степени помола 85-95 ЩР и длины волокна 408О дг. Затем готовят треб уемую композицию из трех видов волокон в машинном бассейне, откуда бумажную массу подают на т агоделательную машину. Ввиду хорошего обезвоживания массы на сетке (по сравнению с коктозицией, изБостного состава), снижают вакуум в отсасываюишх ящиках (на 10-15%), либо повышают скорость (уммашины (на 5%). ripecconaime и сушку гмаги осуществляim- по обычным режимам, Экспериментально установлено, что примене101е хлопковой целлюлозы из низкосортного aacopeiJHoro яинта со степенью ломола 85-95 lUP и длиной РОЛОКна -lO-ftO Д1 дает возможность иов(,)СИ1ъ механическую прочность бумажного полотна; показатель разрушающего усилия до 1,8-2,1 кгс и показатель удлинения в продольном направлении до 1,8-2,0%. Улучшение механических свойств бумаги связано с тем, что при интенсивном размоле на хлопковом волокне офаауется меньшее количество микродефектов по сравнению с льняным и конопляным волокном; это приводит в итоге к сохранению большей прочности индивидуального волокна. Полученные экспериментальные данные приведены в примерах 1-3 Пример 1. Компоненты бумажной массы для изготовлен ш папиросной бумаги берут в следующем соотношении,, мас.%: Древесная сульфатная целлюлоза марки АС-1 поГОСТ9571-6О Тряпичная полумасса из льняных и конопляных волокон15I . Беленая целлюлоза из низкосортного засоренного линта по степенью помола 95 ШР и длиной волокна 4О дг .35 Изготовление папиросной бумаги данного состава осуществляют следующим образом. Древесную сульфатную целлюлозу и тряпичную полумассу размалывают до степени помола 92-93°ШР и длины волокна 4О дг, затем их смешивают с хлопковой целлюлозой в указанном соотношении и производят отлив на буммашине при скорости 95-115 м/мин и вакууме в отсасывающих ящиках 240-420 мм рт,ст. В табя. 1 .приведены сравнительные данные анализа прочностных свойств папиросной бумаги, полученной с исполь зованйем предлагаемого и известного составов. П р и м е р 2. Компоненты бумажной массы для изготовления папиросной бума ги берут в следующем соотнощении,мас.%: Древесная сульфатная целлюлоза.75 Тряпичная полумасса из льняных и/или конопляньк волокон5 Беленая целлюлоза из низкосортного засоренного линта со степенью помола 85lJJP и длиной волокна 80 дг Изготовление папиросной бумаги данного состава производят следующим офа эом. Древесную сульфатную целлюлозу раэ малывают.до степени помола и длины волокна 30 дг, тряпичную полумас су до 92-9 ШР и длины волокна 4О д Затем их смешивают с хлопковой целлюл зой в указанном соотношении и производят отлив на буммашине при скорости 9 115 м/мин и вакууме в отсасывающих 5ПЦиках 240-420 мм рт.ст. П р и м е р 3. Компоненты бумажной массы для изготовления папиросной бума ги берут в следующем соотношении, мас. Древесная сульфатная целлюлоза марки АС-1 по ГОСТ 9571-6060 Тряпичная полумасса из льйяных и/или конопляных волокон10 Беленая целлюлоза из низкосортного засоренного линта со степенью помола 9О°ШР и длиной волокна 60 дг Оюсоб получения бумаги осуществляется так же, как и в примере 1. В табл. 3 приведены сравнительные данные анализа прочностных свойств папиросной бумаги, полученной с использованием предлагаемого и известного составов. Таким офазом, из приведенных в примерах 1-3 данных следует, что предлагаемый состав бумажной массы обеспечивает достижение поставленной цели - повыщение прочностных свойств тонких видов бумаги (типа папиросной). Использование в составе хлопковой целлюлозы из низкосортного заборного линта позволяет резко удешевить производство папиросной бумаги за счет меш щей стоимости линта (6О-8О руб/т) по срешнению с льняными и конош15шыми оо ходами текстш лого производства (250350 руб/т). Предлагаемое изобретение имеет важное народно-хозяйственное значение. Оно дает возможность использовать в составе бумажной массы для производства тонких видов гмаги (тшта папиросной) целлюлозу из дешевого и доступного сырья низкосортного (2-3 сорт) засоренного (сортность более 25%) хлопкового линта, а также улучшить качество готовой продукции. Предлагаемая бумажная масса для производства тонких видов Оумаг (типа папиросной) используется на предприятиях целлюлозно-бумажной промышленности. Годовой экономический эффект от использования изобретения ориентировочно составляет 0,7 млн. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления папиросной бумаги | 1981 |

|

SU1011753A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ-ОСНОВЫ | 1967 |

|

SU205548A1 |

| Бумага-основа для копировальной бумаги | 1982 |

|

SU1024541A1 |

| Способ подготовки волокнистой массы для производства тонких технических, преимущественно сигаретной и папиросной, бумаг | 1980 |

|

SU998623A1 |

| ВОЛОКНИСТАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ И БУМАГА, ИЗГОТОВЛЕННАЯ С ПРИМЕНЕНИЕМ ЭТОЙ КОМПОЗИЦИИ | 2023 |

|

RU2809598C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОВОЛОКНИСТОЙ БУМАГИ-ОСНОВЫ ДЛЯ ОБОЛОЧКИ КОЛБАСНЫХ ИЗДЕЛИЙ | 1990 |

|

RU2021410C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ РИСОВАЛЬНОЙ БУМАГИ | 1969 |

|

SU247780A1 |

| Способ подготовки бумажной массы для производства бумаги для глубокой печати | 1980 |

|

SU931878A1 |

| Упаковочная бумага и способ ее изготовления | 1981 |

|

SU981492A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

Таблица 1

Т, аблнца 2

Формула изобретения

Бумажная масса для изготовления папиросной бумаги, содержащая сульфатную беленую целлюлозу на хвойной древесины и тряпичную полумассу из льняных и консшляных волокои, отличающаяс я тем, что, с цельдо повышения механической прочности при одновременном снижении себестоимости бумаги, масса допошштельно содержит беленую целлюлозу из низкосортного засоренного хлопкового лннта со степенью помола 85Эб ШР и длиной волокна 4О-8О дг при следующем соотнощении компонентов. Сульфатная беленая целлюпоза из хвойной древесины5О-75

Тряспичная полумасса из льняных и конопляных волокон5-15

Беленая целлюлоза из низкосортного засоренного хлопкового линта2О-35

Источники информации, принятые во внимание при экспертизе

№ 1251087, кл.).21 Н 5/14, 1971..

Авторы

Даты

1982-03-07—Публикация

1980-07-23—Подача