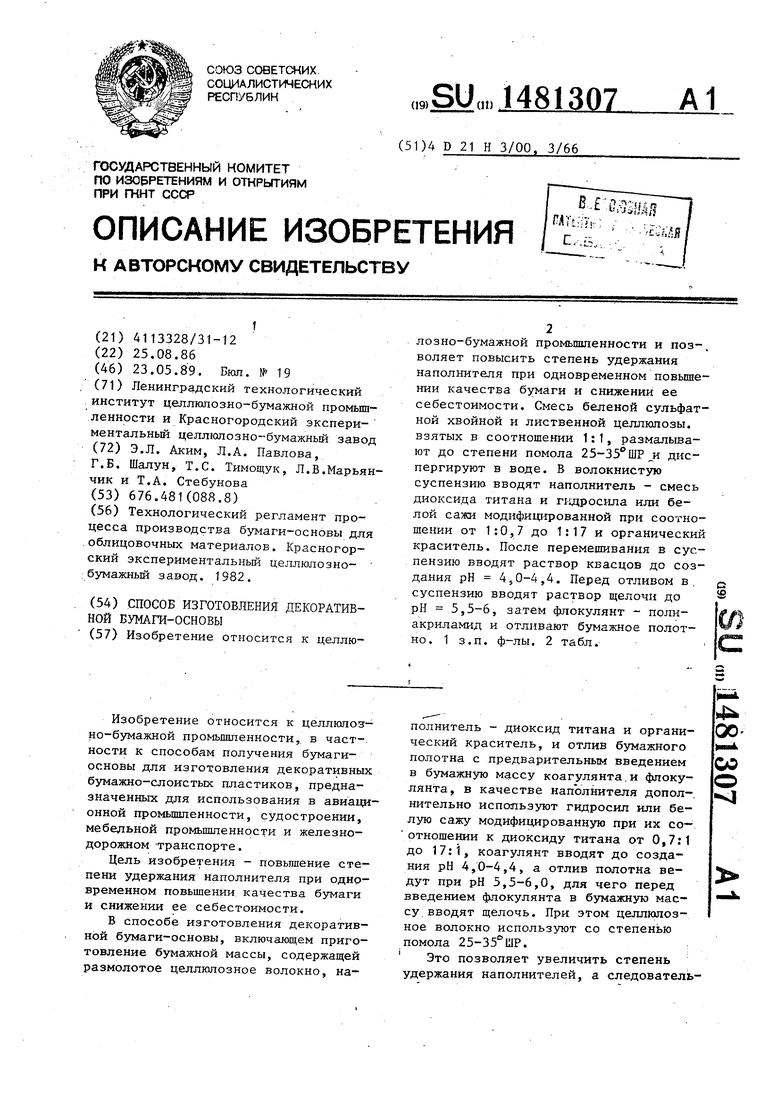

Изобретение относится к целлюлозно-бумажной промышленности, в частности к способам получения бумаги- основы для изготовления декоративных бумажно-слоистых пластиков, предназначенных для использования в авиационной промышленности, судостроении, мебельной промышленности и железнодорожном транспорте.

Цель изобретения - повышение степени удержания наполнителя при одновременном повышении качества бумаги и снижении ее себестоимости.

В способе изготовления декоративной бумаги-основы, включающем приготовление бумажной массы, содержащей размолотое целлюлозное волокно, наполнитель - диоксид титана и органический краситель, и отлив бумажного полотна с предварительным введением в бумажную массу коагулянта и флоку- лянта, в качестве наполнителя дополнительно используют гидросил или белую сажу модифицированную при их соотношении к диоксиду титана от 0,7:1 до 7:) коагулянт вводят до создания рН 4,0-4,4, а отлив полотна ведут при рН 5,5-6,0, для чего перед введением флокулянта в бумажную массу вводят щелочь. При этом целлюлозное волокно используют со степенью помола 25-35°ШР.

Это позволяет увеличить степень удержания наполнителей, а следовательЈъ00ОЭ О J

но, уменьшить загрязнение Сточной воды и улучшить качество бумаги. , Двухступенчатое регулирование рН приводит, очевидно, к достижению частицами смеси диоксида титана и диоксида кремния оптимальных адсорбционных свойств, связанных с элёктрокинети- ческим потенциалом поверхности наполнителя, что обеспечивает высокие сте- пени удержания наполнителей и их распределение. При этом частицы диоксида кремния способствуют закреплению самих частиц Si02 на целлюлозном волокне, их адсорбционному взаимодейст- вию с частицами диоксида титана и закреплению полученных агрегатов наполнителя (Ti07 + SiO,j) на волокнах целлюлозы.

Пример 1, Готовят суспензию целлюлозы - смесь беленой сульфатной

Отлив при более низких рН приводит 20 хвойной и лиственной целлюлозы,взяк снижению степени удержания, отлив при более высоких рН приводит к тому, что увеличивается рН водной вытяжки бумаги, свидетельствующий о наличии щелочи в ней, которая, являясь катализатором отверждения связующего, при прессовании ухудшает растекаемость смолы и оформление пластика.

Способ осуществляют следующим образом.

Для приготовления бумажной массы целлюлозу размалывают до степени помола 23-350ШР5 преимущественно до 25-35°ШР, и диспергируют в воде. В волокнистую суспензию вводят напол нитель - смесь диоксида титана и гид росила или белой сажи модифицированной в соотношении 1:0,7-1:17 и органический краситель.

Гидросил SiO пНлО - гидратиро- ванный диоксид кремния, содержащий в качестве примесей оксид и фторид алюминия. Белая сажа модифицированная Si02 .nlljO представляет собой аморфный диоксид кремния с примесями гидроксида и фторида алюминия.

В качестве целлюлозы используют смесь сульфатной беленой целлюлозы из хвойных пород древесины и сульфатной беленой целлюлозы из лиственной древесины.

Бумажную массу можно готовить путем совместного размола целлюлозы, наполнителя и красителя.

25

30

35

40

45

50

тых в соотношении 1:1, размолотых до 23°UP. В волокнистую суспензию вводят наполнитель - диоксид титана и белую сажу модифицированную в .соотношении 1:0,7 и количестве 12,3% от абсолютно сухого волокна, органический краситель - кубовый ярко-фио летовый КД в количестве 0,45% от мас сы абсолютно сухого волокна.

Проводят регулирования кислотности бумажной массы в две ступени.На 1-й ступени создают рН 4,4 введением раствора алюмоаммонийных квасцов. На 11-ступени перед отливом повышают рН до значения, равного 5,5, введением раствора NaOH.

Отливают бумагу массой 1 м2 165 г с предварительным введением флоку- лянта (ПАА) в количестве 0,025% от абсолютно сухого волокна. Полученная бумага имеет сиреневый цвет и зольность 10%. Проводят анализ свойств бумаги и анализ сточной воды

Пример 2. Готовят бумажную массу и отливают бумагу аналогично примеру 1. Отличия заключаются в том что диоксид титана и белую сажу модифицированную вводят в соотношении 1:17 и в качестве красителя исполь- кубовый ярко-зеленый. Отливают бумагу (темно-зеленого цвета) массой 1м2 165 г.

Пример 3. Готовят бумажную массу аналогично примеру 1, но смесь наполнителей вводят в количестве 65,6% от абсолютно сухого волокна, в качестве диоксида кремния используют гидросил, в качестве красителя кубовый золотисто-желтый. В бумажную

При изготовлении влагопрочной бумаги в бумажную массу дополнительно вводят упрочняющую добавку - солянокислый раствор меламиноформальдегид

ной смолы в количестве 1,5% от абсолютно сухого волокна.

После перемешивания в суспензию вводят раствор квасцов до создания рН 4,0-4,4 (I ступень регулирования рН) .

Перед отливом в суспензию вводят раствор щелочи до создания рН 5,5-6 (II ступень), затем флокулянт - поли акриламид (ПАА) в количестве 0,025% от массы абсолютно сухого волокна, рН подсеточной воды при этом 6,5-7.

Отливают бумажное полотно на обычном бумагоделательном оборудовании необходимой массы 1 м2 (130, 165, 180 г).

Пример 1, Готовят суспензию целлюлозы - смесь беленой сульфатной

хвойной и лиственной целлюлозы,взяь

25

30

35

40

45

50

55

тых в соотношении 1:1, размолотых до 23°UP. В волокнистую суспензию вводят наполнитель - диоксид титана и белую сажу модифицированную в .соотношении 1:0,7 и количестве 12,3% от абсолютно сухого волокна, органический краситель - кубовый ярко-фио- летовый КД в количестве 0,45% от массы абсолютно сухого волокна.

Проводят регулирования кислотности бумажной массы в две ступени.На 1-й ступени создают рН 4,4 введением раствора алюмоаммонийных квасцов. На 11-ступени перед отливом повышают рН до значения, равного 5,5, введением раствора NaOH.

Отливают бумагу массой 1 м2 165 г с предварительным введением флоку- лянта (ПАА) в количестве 0,025% от абсолютно сухого волокна. Полученная бумага имеет сиреневый цвет и зольность 10%. Проводят анализ свойств бумаги и анализ сточной воды.

Пример 2. Готовят бумажную , массу и отливают бумагу аналогично примеру 1. Отличия заключаются в том, что диоксид титана и белую сажу модифицированную вводят в соотношении 1:17 и в качестве красителя исполь- кубовый ярко-зеленый. Отливают бумагу (темно-зеленого цвета) массой 1м2 165 г.

Пример 3. Готовят бумажную массу аналогично примеру 1, но смесь наполнителей вводят в количестве 65,6% от абсолютно сухого волокна, в качестве диоксида кремния используют гидросил, в качестве красителя - кубовый золотисто-желтый. В бумажную

51481307

массу дополнительно вводят солянокислый раствор меламиноформальдегндной смолы в количестве 1,5% от абсолютно сухого волокна, затем проводят регулирование кислотности бумажной массы: 1-я ступень - рН 4,0, 11-я ступень - РН 6,0.

Отливают бумагу (цвета слоновая кость - ),массой 1 м2 183 г.

Пример 4. Готовят бумажную массу и отливают бумагу аналогично примеру 3, но диоксид титана и гидро- сил вводят при соотношении 1:17, в

10

Пример 11 (известный). Гото вят волокнистую суспензию из той же целлюлозы,что и в примерах 1-10,раэ- молотой до 23°ШР. В волокнистую суспензию вводят диоксид титана в количестве 14,9% от массы абсолютно сухой целлюлозы и краситель кубовый ярко-фиолетовый в количестве 0,45% от массы абсолютно сухого волокна. Затем в бумажную массу вводят раствор алюмоаммонийных квасцов до создания рН 4,7 и отлив ведут при том же значении рН с предварительным введекачестве красителя берут пигмент алый 15 нием в массу флокулянта - ПАА. Отлии вводят в количестве 0,63% от абсолютно сухого волокна. Отливают бумагу (красного цвета) массой t м2 165 г с зольностью 35%.

Пример 5. Готовят бумажную массу аналогично примеру 1, но диоксид титана и белую сажу модифицированную вводят при соотношении 1:7 в количестве 32,3%, в качестве красителя используют кубовый черный в количестве 0,27% от массы абсолютно сухого волокна, квасцы в бумажную массу вводят до рН 4,4, а отлив ведут при рН 5,9. Отливают бумагу (серого цвета) массой 1м2 168 г.

Пример 6. Готовят бумажную массу и отливают бумагу аналогично примеру 3, но смесь беленой хвойной и лиственной целлюлозы берут со степенью помола 25°ШР.

Пример 7. Готовят бумажную массу и отливают бумагу аналогично примеру 3, но смесь беленой хвойной и лиственной целлюлозы размалывают до 35°ШР.

П р и м е р 8 (контрольный). Готовят бумажную массу и отливают бумагу аналогично примеру 1, но диоксид титана и белую сажу модифицированную вводят при соотношении 1:0,5, т.е. соотношении, выходящем за предлагаемые пределы.

Пример 9 (контрольный). Готовят бумажную массу и отливают бумагу аналогично примеру 4, но диоксид титана и гидросил вводят в волокнистую суспензию при соотношении 1:20, т.е. соотношении, выходящем за предлагаемые пределы.

Пример 10 (контрольный). Готовят бумажную массу аналогично примеру 5, но отлив ведут при рН 4,4 (т.е. при регулировании рН в одну ступень).

20

вают бумагу массой 165 г/м2 . Бумага имеет сиреневый цвет и зольность 10%.

Пример 12 (известный). Готовят бумажную массу и отливают бумагу аналогично примеру 11, но диок- сид титана в волокнистую суспензию вводят в количестве 61,1% от массы абсолютно сухого волокна, в качестве красителя - кубовый золотисто-желтый 25 в количестве 0,14% и отлив бумаги ведут при рН 4,5. Бумагу получают цвета слоновая кость с зольностью 29%. I

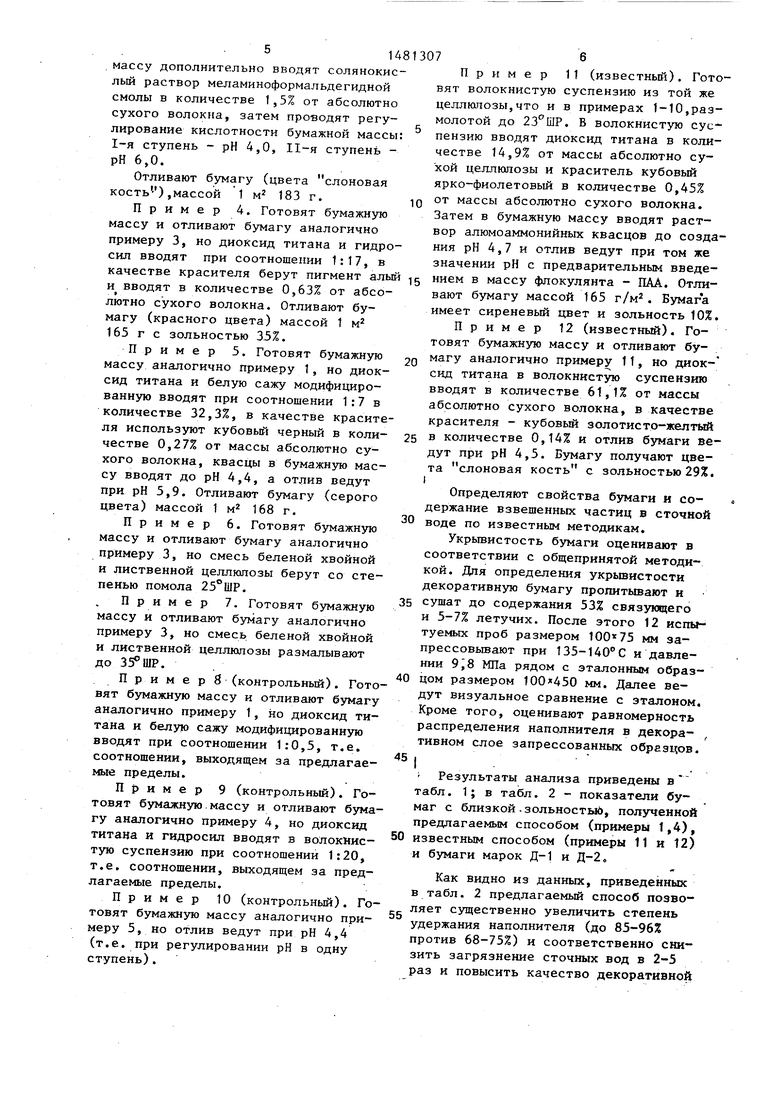

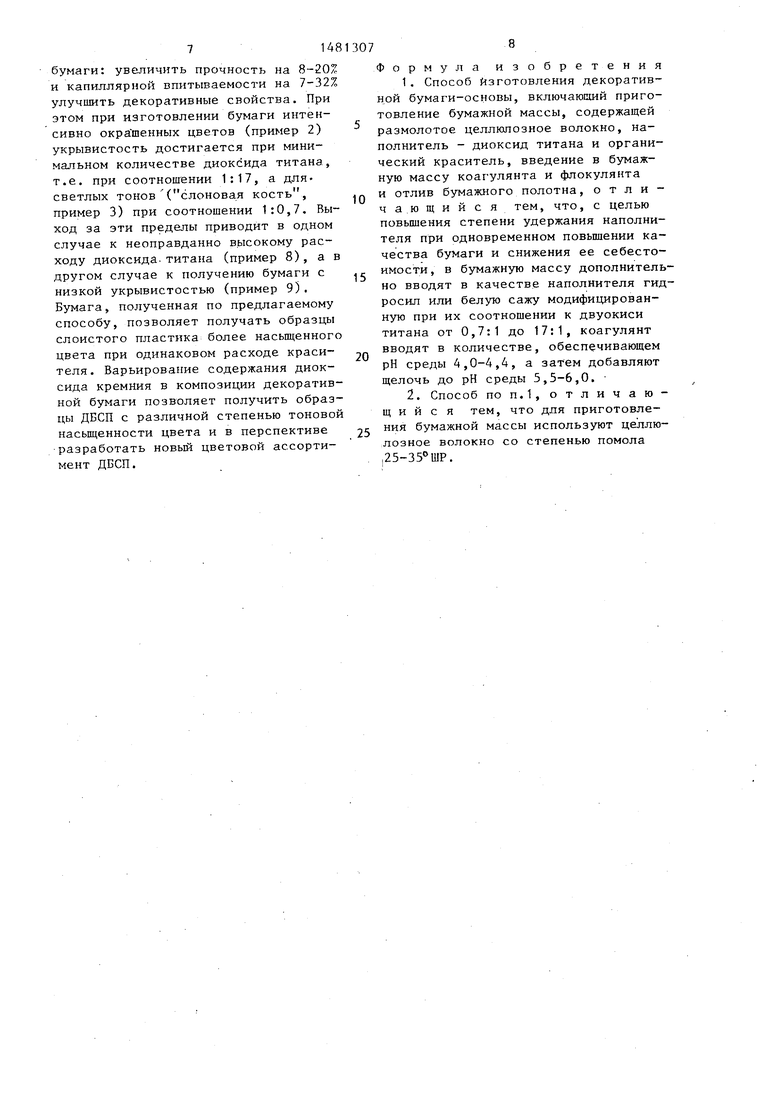

Определяют свойства бумаги и содержание взвешенных частиц в сточной воде по известным методикам.

Укрывистость бумаги оценивают в соответствии с общепринятой методикой. Для определения укрывистости декоративную бумагу пропитывают и сушат до содержания 53% связующего и 5-7% летучих. После этого 12 испытуемых проб размером 100х75 мм запрессовывают при 135-140°С и давлении МПа рядом с эталонным образцом размером мм. Далее ведут визуальное сравнение с эталоном. Кроме того, оценивают равномерность распределения наполнителя в декоративном слое запрессованных образцов.

30

35

40

45

50

55

I

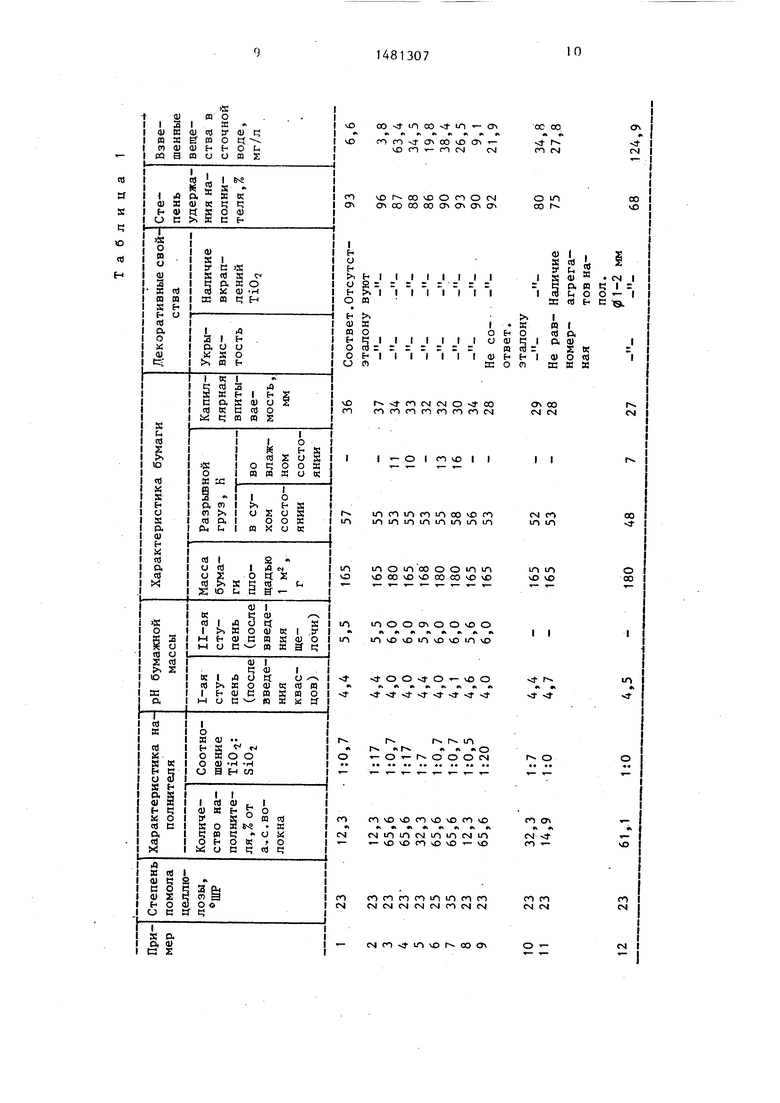

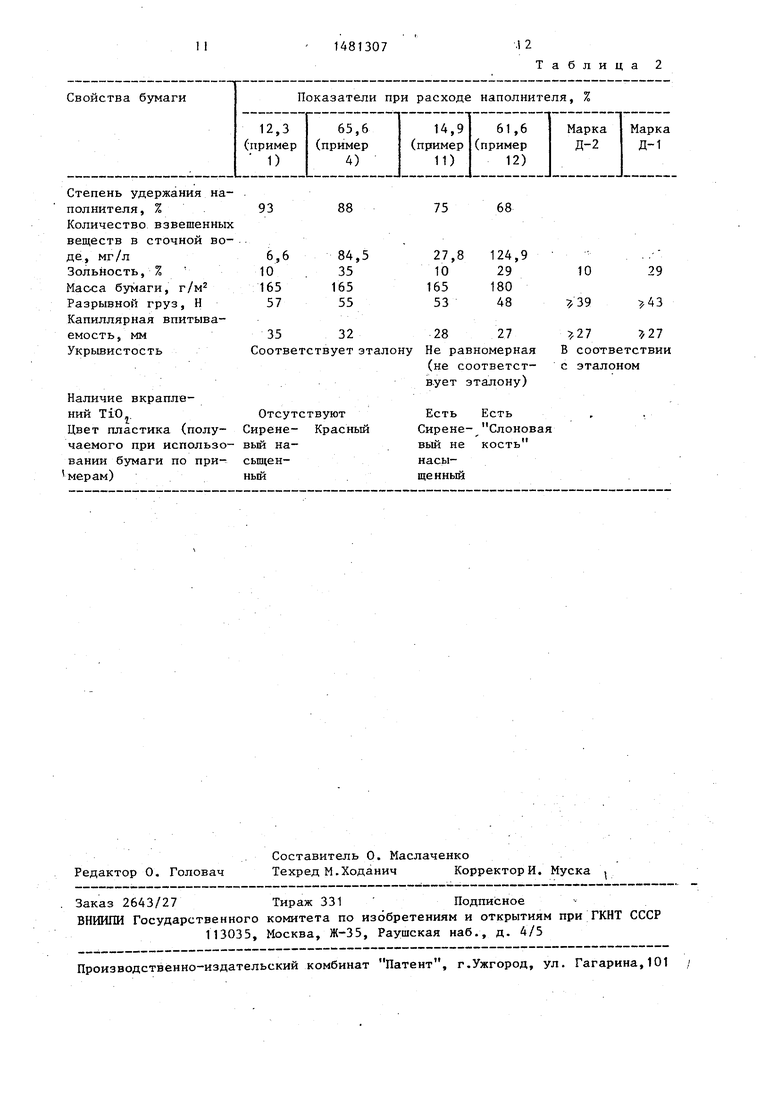

Результаты анализа приведены в

табл. 1; в табл. 2 - показатели бумаг с близкой-зольностью, полученной предлагаемым способом (примеры t,4), известным способом (примеры 11 и 12) и бумаги марок Д-1 и Д-2«

Как видно из данных, приведенных в табл. 2 предлагаемый способ позволяет существенно увеличить степень удержания наполнителя (до 85-96% против 68-75%) и соответственно снизить загрязнение сточных вод в 2-5 раз и повысить качество декоративной

Пример 11 (известный). Готовят волокнистую суспензию из той же целлюлозы,что и в примерах 1-10,раэ- молотой до 23°ШР. В волокнистую суспензию вводят диоксид титана в количестве 14,9% от массы абсолютно сухой целлюлозы и краситель кубовый ярко-фиолетовый в количестве 0,45% от массы абсолютно сухого волокна. Затем в бумажную массу вводят раствор алюмоаммонийных квасцов до создания рН 4,7 и отлив ведут при том же значении рН с предварительным введе5 нием в массу флокулянта - ПАА. Отли0

вают бумагу массой 165 г/м2 . Бумага имеет сиреневый цвет и зольность 10%.

Пример 12 (известный). Готовят бумажную массу и отливают бумагу аналогично примеру 11, но диок- сид титана в волокнистую суспензию вводят в количестве 61,1% от массы абсолютно сухого волокна, в качестве красителя - кубовый золотисто-желтый 5 в количестве 0,14% и отлив бумаги ведут при рН 4,5. Бумагу получают цвета слоновая кость с зольностью 29%. I

Определяют свойства бумаги и содержание взвешенных частиц в сточной воде по известным методикам.

Укрывистость бумаги оценивают в соответствии с общепринятой методикой. Для определения укрывистости декоративную бумагу пропитывают и сушат до содержания 53% связующего и 5-7% летучих. После этого 12 испытуемых проб размером 100х75 мм запрессовывают при 135-140°С и давлении МПа рядом с эталонным образцом размером мм. Далее ведут визуальное сравнение с эталоном. Кроме того, оценивают равномерность распределения наполнителя в декоративном слое запрессованных образцов.

0

5

0

I

Результаты анализа приведены в

табл. 1; в табл. 2 - показатели бумаг с близкой-зольностью, полученной предлагаемым способом (примеры t,4), известным способом (примеры 11 и 12) и бумаги марок Д-1 и Д-2«

Как видно из данных, приведенных в табл. 2 предлагаемый способ позволяет существенно увеличить степень удержания наполнителя (до 85-96% против 68-75%) и соответственно снизить загрязнение сточных вод в 2-5 раз и повысить качество декоративной

бумаги: увеличить прочность на 8-20% и капиллярной впитываемости на 7-32% улучшить декоративные свойства. При этом при изготовлении бумаги интенсивно окра шенных цветов (пример 2) укрывистость достигается при минимальном количестве диоксида титана, т.е. при соотношении 1:17, а для- светлых тонов (слоновая кость, пример 3) при соотношении 1:0,7. Выход за эти пределы приводит в одном случае к неоправданно высокому расходу диоксида титана (пример 8), а в другом случае к получению бумаги с низкой укрывистостью (пример 9). Бумага, полученная по предлагаемому способу, позволяет получать образцы слоистого пластика более насыщенного цвета при одинаковом расходе красителя. Варьирование содержания диоксида кремния в композиции декоративной бумаги позволяет получить образцы ДБСП с различной степенью тоновой насыщенности цвета и в перспективе разработать новый цветовой ассортимент ДБСП.

10

14813078

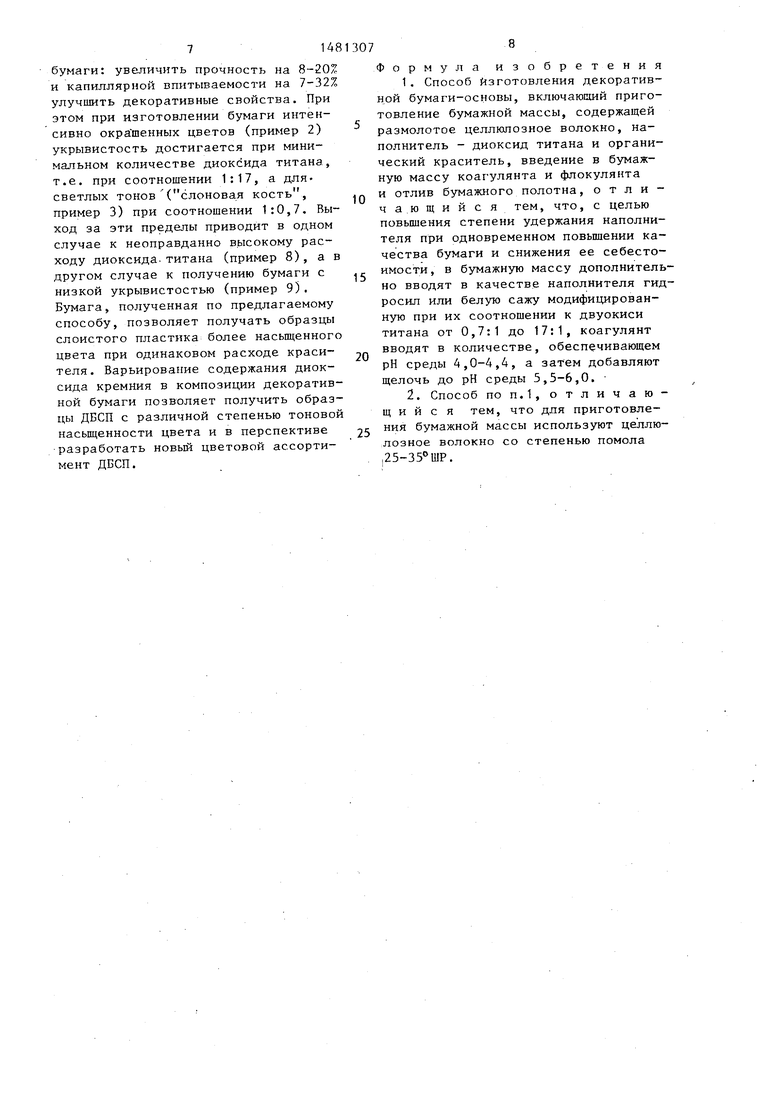

Формула изобретения

1.Способ изготовления декоративной бумаги-основы, включающий приготовление бумажной массы, содержащей размолотое целлюлозное волокно, наполнитель - диоксид титана и органический краситель, введение в бумажную массу коагулянта и флокулянта

и отлив бумажного полотна, отличающийся тем, что, с целью повышения степени удержания наполнителя при одновременном повышении качества бумаги и снижения ее себестоимости, в бумажную массу дополнительно вводят в качестве наполнителя гид- росил или белую сажу модифицированную при их соотношении к двуокиси титана от 0,7:1 до 17:1, коагулянт вводят в количестве, обеспечивающем рН среды 4,0-4,4, а затем добавляют щелочь до рН средь: 5,5-6,0.

2.Способ поп.1, отличающийся тем, что для приготовления бумажной массы используют целлюлозное волокно со степенью помола ,25-35° ШР.

15

20

25

12

23

61,1

1:0

4,5

180

48

27

68

124,9

Т а

лица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бумаги | 1987 |

|

SU1437454A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2019619C1 |

| Способ изготовления бумаги | 1990 |

|

SU1772282A1 |

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| Наполнитель бумажной массы для изготовления печатной бумаги | 1980 |

|

SU933851A1 |

| Способ изготовления бумаги | 1988 |

|

SU1548301A1 |

| Бумажная масса для изготовления печатной бумаги | 1990 |

|

SU1796732A1 |

| Бумажная масса для производства бумаги-основы фоновой,имитирующей ценные породы древесины | 1986 |

|

SU1414906A1 |

| Способ изготовления бумаги дляпЕчАТи | 1979 |

|

SU834293A1 |

| Способ изготовления бумаги | 1984 |

|

SU1142559A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить степень удержания наполнителя при одновременном повышении качества бумаги и снижении ее себестоимости. Смесь беленой сульфатной хвойной и лиственной целлюлозы, взятых в соотношении 1:1, размалывают до степени помола 25-35° ШР и диспергируют в воде. В волокнистую суспензию вводят наполнитель - смесь диоксида титана и гидросила или белой сажи, модифицированной при соотношении от 1:07 до 1:17, и органический краситель. После перемешивания в суспензию вводят раствор квасцов до PH 4,0-4,4. Перед отливом в суспензию вводят щелочи до PH 5,5-6, затем флокулянт - полиакриламид, и отливают бумажное полотно. 1 з.п. ф-лы, 2 табл.

наных воа-

93

6,6 10 165

57

35

88

84,5 35 165

55

32

Соответствует эталону

Наличие вкраплений TiOj Цвет пластика (полу

чаемого при использо- выи на- вании бумаги по при- сыщен- 1 мерам)ный

75

68

124,9

29 180

48

27

омерная тветсталону)

Есть Слоновая кость

1029

В соответствии с эталоном

| Технологический регламент процесса производства бумаги-основы для облицовочных материалов | |||

| Красногорский экспериментальный целлюлозно- бумажный завод | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1989-05-23—Публикация

1986-08-25—Подача