сл

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для окончательной дистилляции масляных мисцелл | 1976 |

|

SU950756A1 |

| Способ дистилляции масляных мисцелл | 1977 |

|

SU721473A1 |

| АППАРАТ ДЛЯ ДИСТИЛЛЯЦИИ МИСЦЕЛЛЫ ГЛИЦЕРИНА И ЖИРНЫХ КИСЛОТ | 1967 |

|

SU197504A1 |

| Аппарат для обработки жидкости паром | 1981 |

|

SU971389A1 |

| Окончательный дистиллятор масляных мисцелл | 1982 |

|

SU1057528A1 |

| Устройство для дисцилляции жидкостей в пленке | 1979 |

|

SU861396A1 |

| Дистиллятор | 1979 |

|

SU828463A1 |

| Устройство для окончательной дистилляции масляной мисцеллы | 1991 |

|

SU1812207A1 |

| Аппарат для проведения массообменных процессов в системе газ-жидкость | 1981 |

|

SU1120015A1 |

| Пленочный дистиллятор масляных мисцелл | 1987 |

|

SU1442538A1 |

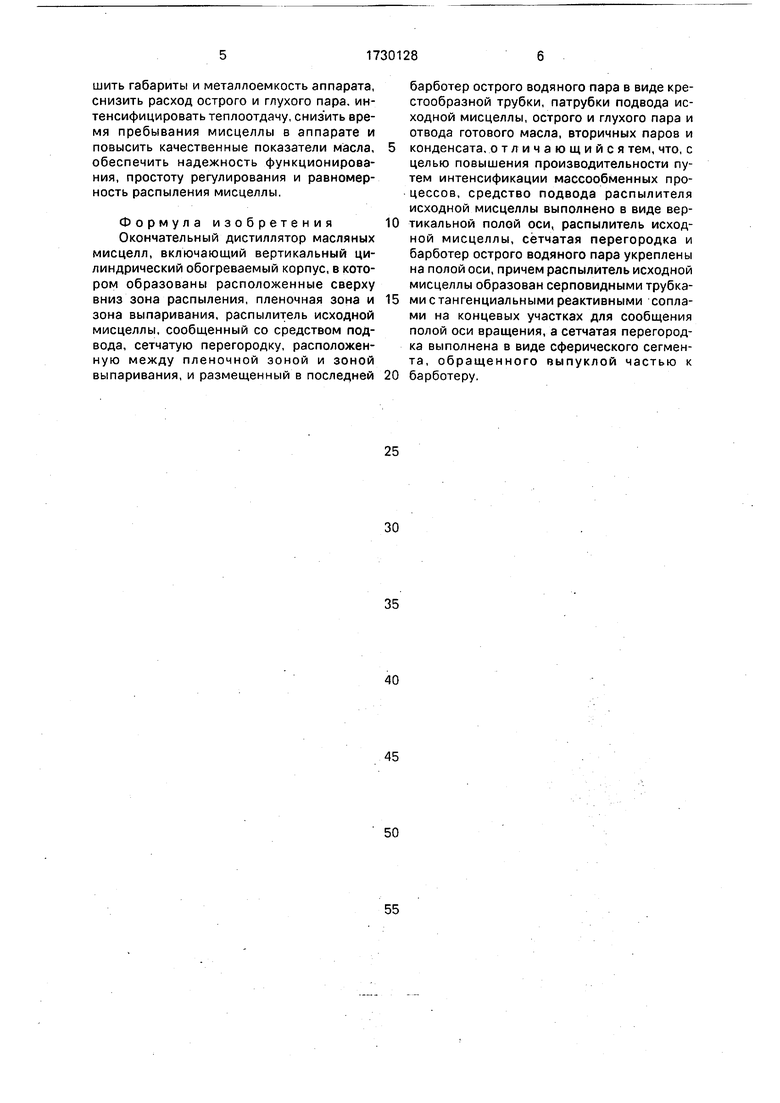

Изобретение относится к оборудованию для масло-жировой промышленности. Цель - повышение производительности путем интенсификации массообменных процессов. В обогреваемом цилиндрическом корпусе дистиллятора установлена вертикальная полая ось (О), на которой укреп лен ы распылитель (Р) исходной мисцеллы, сетчатая перегородка (П) и барботер (Б) острого водяного пара. Р образован серповидными трубками с тангенциальными реактивными соплами на концевых участках для вращения О. П выполнена в виде сферического сегмента, обращенного выпуклой частью к Б. 1 ил.

Изобретение относится к масло-жировой промышленности и касается дистилляции масляных мисцелл.

Окончательную дистилляцию мисцелл предпочтительно осуществлять в аппаратах распыления со стеканием распыленной мисцеллы в пленке по обогреваемой стенке дистиллятора.

В существующих конструкциях окончательных дистилляторов мисцелл распыляется через форсунки.

Недостатком известной конструкции окончательного дистиллятора является низкая надежность работы форсунок: возможность их забивания, закоксовывания распыляемой мисцеллой: значительные габариты и металлоемкость аппарата, низкая эффективность, высокие энергозатраты.

Известна конструкция окончательного дистиллятора, выбранная в качестве прототипа, содержащего корпус, который включает в себя горловину для отвода смеси паров

растворителя и воды, зонт для изменения направления газового потока, барботер для острого пара и распылительные форсунки.

Недостатками известной .конструкции являются большие габариты, длительное время пребывания мисцеллы в аппарате, большая металлоемкость, значительный расход глухого и острого пара, малый коэффициент теплоотдачи, невозможность обеспечения равномерного распыления из форсунок и сложность регулирования распыления, вследствие чего отсутствуют гарантии достижения требуемых качественных показателей масла. Конструкцию отличает низкая эффективность и надежность функционирования.

Целью изобретения является повышение производительности путем интенсификации массообменных процессов.

Поставленная цель достигается тем, что в окончательном дистилляторе, для концентрирования масляных мисцелл, включаюЧ

СО

о

ю оо

щем вертикальный цилиндрический обогреваемый корпус, в котором образованы расположенные сверху вниз зона распыления, пленочная зона и зона выпаривания и размещенный в последней барботер острого водяного пара в виде крестообразной трубки, патрубки подвода исходной мисцеллы, острого и глухого пара и отвода готового масла, вторичных паров и конденсата, дополнительно установлен распылитель исходной мисцеллы, сообщенный со средством подвода, и сетчатая перегородка, расположенная между пленочной зоной и зоной выпаривания, причем средство подвода распылителя исходной мисцеллы вы- полнено в виде вертикально полой оси. Распылитель исходной мисцеллы образован серповидными трубками с тангенциальными реактивными соплами на концевых участках для сообщения полой оси враще- ния, а сетчатая перегородка выполнена в виде сферического сегмента, обращенного выпуклой частью к барботеру. Мисцелла заполняет сетчатую перегородку и вследствие вращения полой оси распыляется центре- бежной силой на обогреваемые стенки пленочной зоны. Вращение полой оси осуществляется энергией реактивного движения струй мисцеллы, истекающих из серповидных трубок распылителя, закреп- ленного на оси.

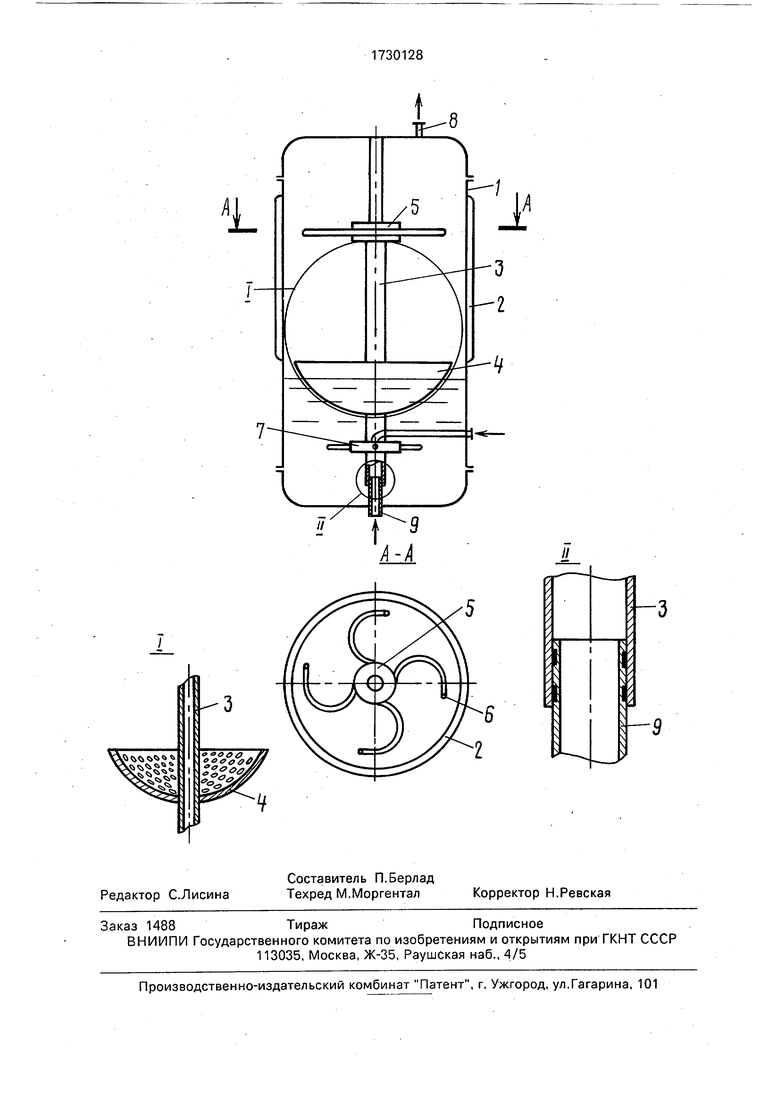

На чертеже представлена конструкция окончательного дистиллятора.

Окончательный дистиллятор масляных мисцелл включает в себя вертикальный цилиндрический обогреваемый корпус 1, в котором образованы расположенные сверху вниз зона распыления, пленочная зона, зона выпаривания и размещенный в послед- ней барботер 7 острого водяного пара в виде крестообразной трубки, патрубки под- вода исходной мисцеллы 9, острого и глухого пара и отвода готового масла, вторичных паров и конденсата 8. Дополнительно уста- новлены распылитель 5 исходной мисцел- лы сообщенный со средством подвода и сетчатой перегородкой 4, расположенной между пленочной зоной и зоной выпаривания,

Средство подвода распилителя исходной мисцеллы выполнено в виде полой вертикальной оси 3. Распылитель 5 исходной мисцеллы образован серповидными трубками 6 с тангенциальными реактивными со- плами на концевых участках для сообщения полой оси вращения, а сетчатая перегородка 4 выполнена в виде сферического сегмента, образованного выпуклой частью к барботеру 7.

Окончательный дистиллятор работает следующим образом.

Исходная мисцелла подается в вертикальную полую ось 3 по средству подвода распылителя 5 исходной мисцеллы. Последний образован серповидными трубками с тангенциальными реактивными соплами 6 на концевых участках для сообщения вертикальной оси вращения энергией реактивного движения струи. В результате вращения сетчатой перегородки 4, выполненной в виде сферического сегмента, обращенного выпуклой частью к барботеру 7, реализуется захват и распыление мисцеллы на стенки корпуса 1 дистиллятора, обогреваемые глухим паром в рубашечном пространстве 2.

Вращение сетчатой перегородки 4 в слое мисцеллы интенсифицирует перемешивание, обеспечиваемое барботером 7. Растворитель испаряется из пленок мисцеллы. распыленной тангенциальными реактивными соплами 6 распылителя 5 исходной мисцеллы. Пленки стекают по обогреваемым глухим паром стенкам корпуса дистиллятора.

Распыление мисцеллы из сетчатой перегородки 4 регулируется скоростью вращения вертикального полого вала 3, зависящей от расхода (давления) мисцеллы, поступающей по трубе 9 в полость вала 3.

Эффективность испарения растворителя из мисцеллы, стекащей по обогреваемым стенкам дистиллятора, обеспечивается турбулизацией пленок каплями падающей мисцеллы, распыляемых сетчатой перегородкой.

Предлагаемая конструкция позволяет обеспечить не только высокую надежность функционирования, равномерность и регулирование распыления, но и уменьшает габариты дистиллятора, резко снижает использование острого пара и в значительной степени уменьшает потребление глухого пара.

Более интенсивное распыление мисцеллы повышает эффективность тепло-мас- сообменных процессов, в результате снижается время пребывания мисцеллы в рабочей зоне дистиллятора. Таким образом исключается перегрев мисцеллы, приводящий к снижению сортности масла. Использование окончательного дистиллятора с распылителем исходной мисцеллы и сетчатой перегородкой позволяет вести процесс с высокой эффективностью и обеспечивает производство высококачественного масла.

Замена в окончательном дистилляторе распыления через форсунки распылением при помощи распылителя исходной мисцеллы и сетчатой перегородки позволяет уменьшить габариты и металлоемкость аппарата, снизить расход острого и глухого пара, интенсифицировать теплоотдачу, снизить время пребывания мисцеллы в аппарате и повысить качественные показатели масла, обеспечить надежность функционирования, простоту регулирования и равномерность распыления мисцеллы.

Формула изобретения

Окончательный дистиллятор масляных мисцелл, включающий вертикальный цилиндрический обогреваемый корпус, в котором образованы расположенные сверху вниз зона распыления, пленочная зона и зона выпаривания, распылитель исходной мисцеллы, сообщенный со средством подвода, сетчатую перегородку, расположенную между пленочной зоной и зоной выпаривания, и размещенный в последней

барботер острого водяного пара в виде крестообразной трубки, патрубки подвода исходной мисцеллы, острого и глухого пара и отвода готового масла, вторичных паров и конденсата, отличающийся тем, что, с целью повышения производительности путем интенсификации массообменных процессов, средство подвода распылителя исходной мисцеллы выполнено в виде вертикальной полой оси, распылитель исходной мисцеллы, сетчатая перегородка и барботер острого водяного пара укреплены на полой оси, причем распылитель исходной мисцеллы образован серповидными трубками с тангенциальными реактивными соплами на концевых участках для сообщения полой оси вращения, а сетчатая перегородка выполнена в виде сферического сегмента, обращенного выпуклой частью к барботеру.

| Чубинидзе Б.Н | |||

| и др | |||

| Оборудование предприятий масло-жировой промышленности | |||

| М.: Агропромиздат | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

Авторы

Даты

1992-04-30—Публикация

1990-05-03—Подача