Изобретение относится к дистилляционным установкам, применяемым преимущественно в пищевой промышленности, в частности в масло-экстракционном производстве, и может быть использовано для дистилляции масляных мисцелл.

Известны аппараты, презназначенные для окончательной дистилляции масляных мисцелл, работающих по одной из схем: распыление - пленка, распыление - слой, распыление - пленка - слой. Все аппараты этого класса содержат корпус, систему подвода и распыления дистиллируемой мисцеллы, пленочную зону, систему подачи и распыления рабочего агента - острого перегретого водяного пара, кубовую дезодорационную часть и систему откачки готового масла .

Наиболее близким к предлагаемому является аппарат для окончательной дистилляции масляных мисцелл, содержащий вертикальный корпус с рубгиакой, в котором размещены одна под другой пленочная и дезодорационная зоны, в верхней .части смонтированы распылительные форсунки для мисцеллы, а в нижней - барботер для подвода острого пара, и установленный над корпусом каплеуловителя. Процесс дистилляции мисцеллы в этом дистилляторе происходит по схеме: распыление пленка - .слой.

Суть работы дистиллятора заключается в следующем.

Перегретая крепкая мисцелла под напором распыляется через форсуночные устройства в верхней зоне дистиллятора, находящегося под разряжением. За счет большой поверхности распыленной мисцеллы происходит интенсивное самоиспарение и отгонка экстракционного бензина. Капли высо15 коконцентрированной мисцеллы, падая на поверхность щитков пленочной зоны и стекая по ним в виде пленки Вниз, освобождаются под воздействием восходящего потока острого пара от остатков растворителя. Накапливающееся в кубовой части масло толщиной сдоя 400-450 мм барботируется острый перегретым паром и освобождается от конечных следов растворителя. Готовое масло из кубовой части аппарата откачивается в сборник масла C2j,

Однако в этом аппарате барботер имеет крестообразную форму и при работе в непрерывном режиме в дезодорационной части аппарата наблюдается

циркуляционное движение потоков обрабатываемого масла и происходит так называемый проскок необработанной мисцеллы в состав готового масла, что ведет к выпуску нестандартного по температуре вспышки масла.

Цель изобретения - интенсификация процесса выпаривания мисцеллы в дезодорационной зоне и предотвращение проскока необработанной мисцеллы в масло.

Цель достигается тем, что в аппарате для окончательной дистилляции масляных мисцелл, содержащем вертикальный корпус с рубашкой, в котором размещены одна под другой пленочная и дезодорационная зоны, в верхйей части смонтированы распылительные форсунки для мисцеллы, а в нижней барботер для подвода острого пара, и установленный ЗД корпусом каплеуловитель, барботер для подвода острого пара образован несколькими коак.сиально расположенными кольцевыми трубками, к каждой из которых прикреплены нижней частью цилиндрические перегородки.

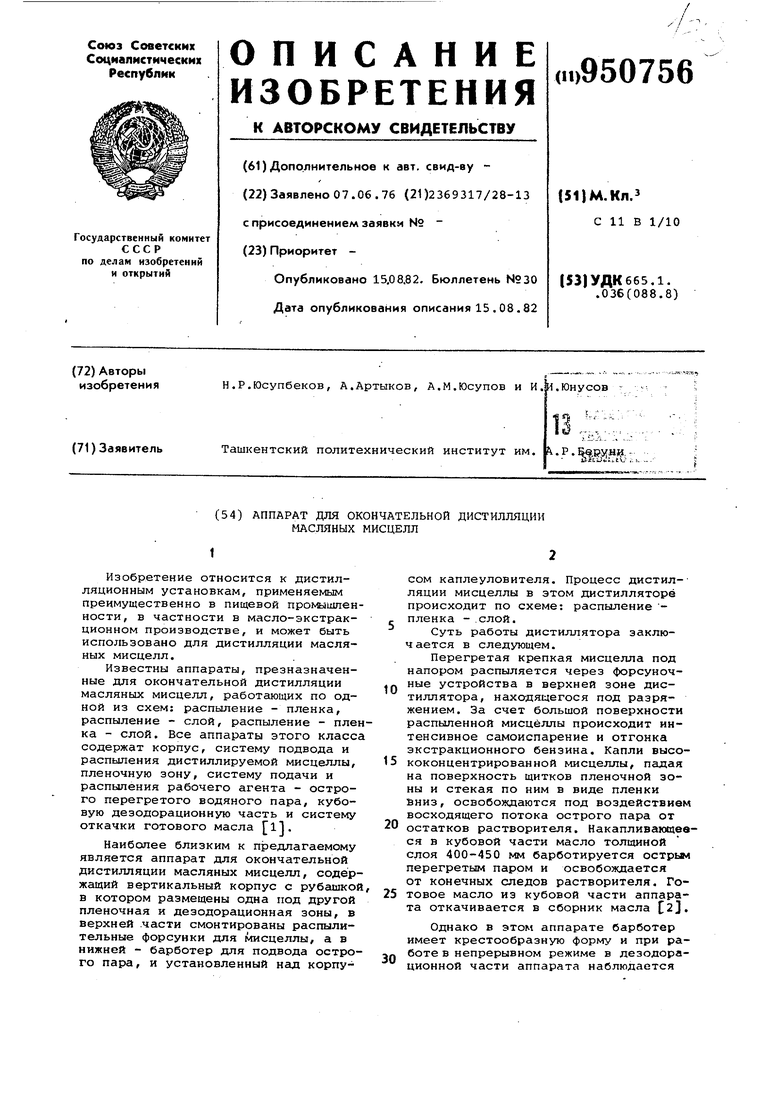

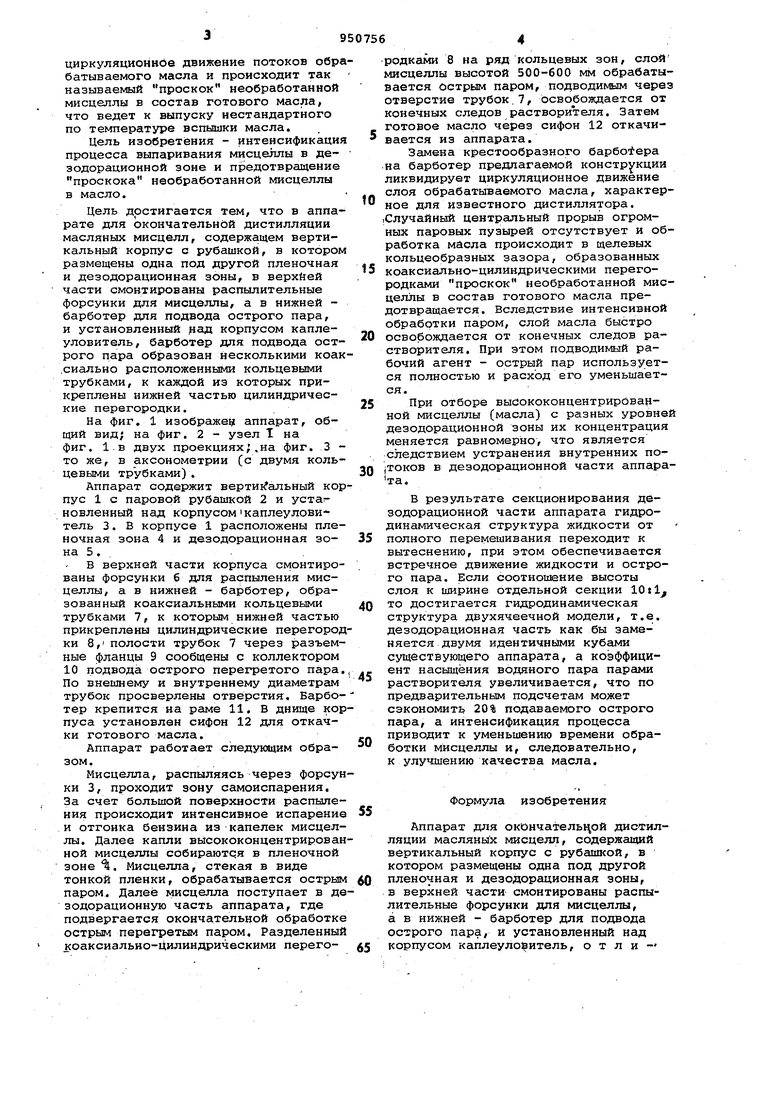

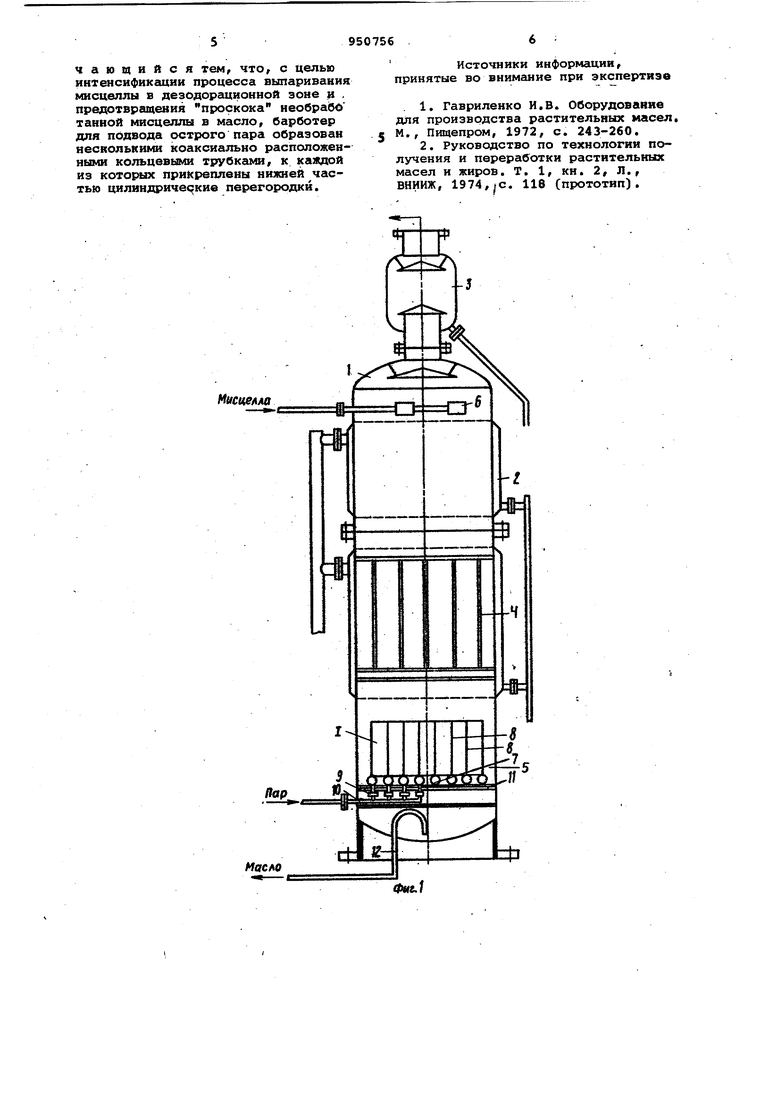

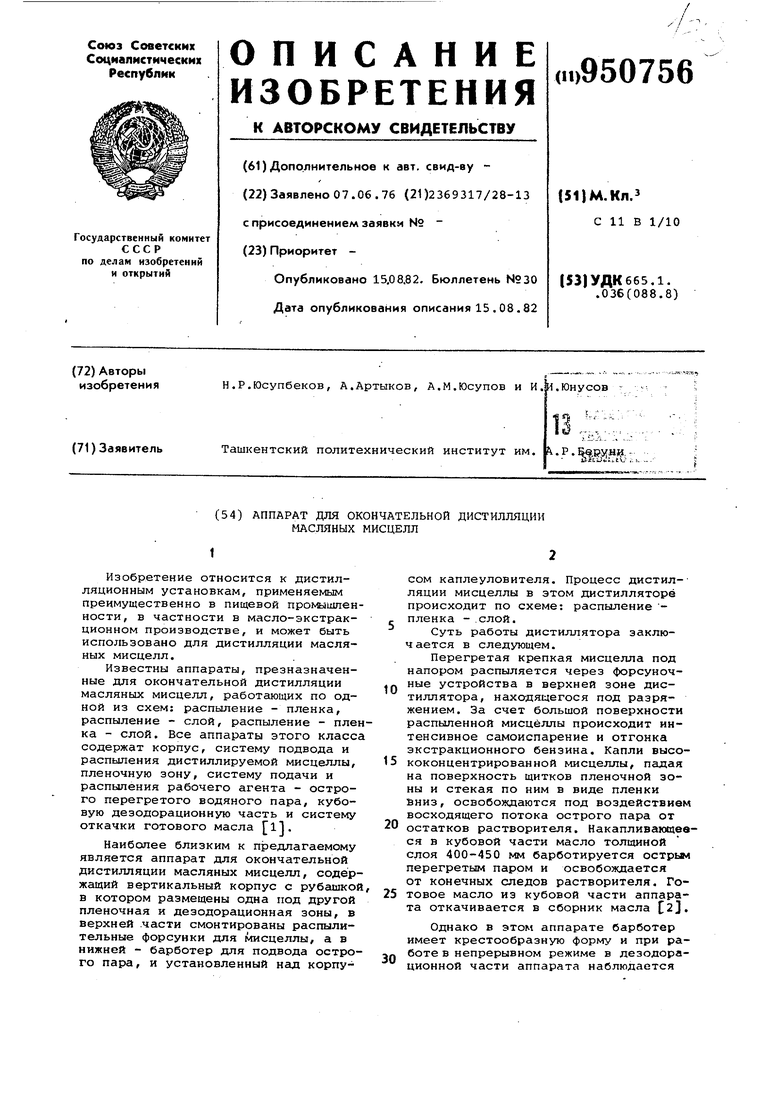

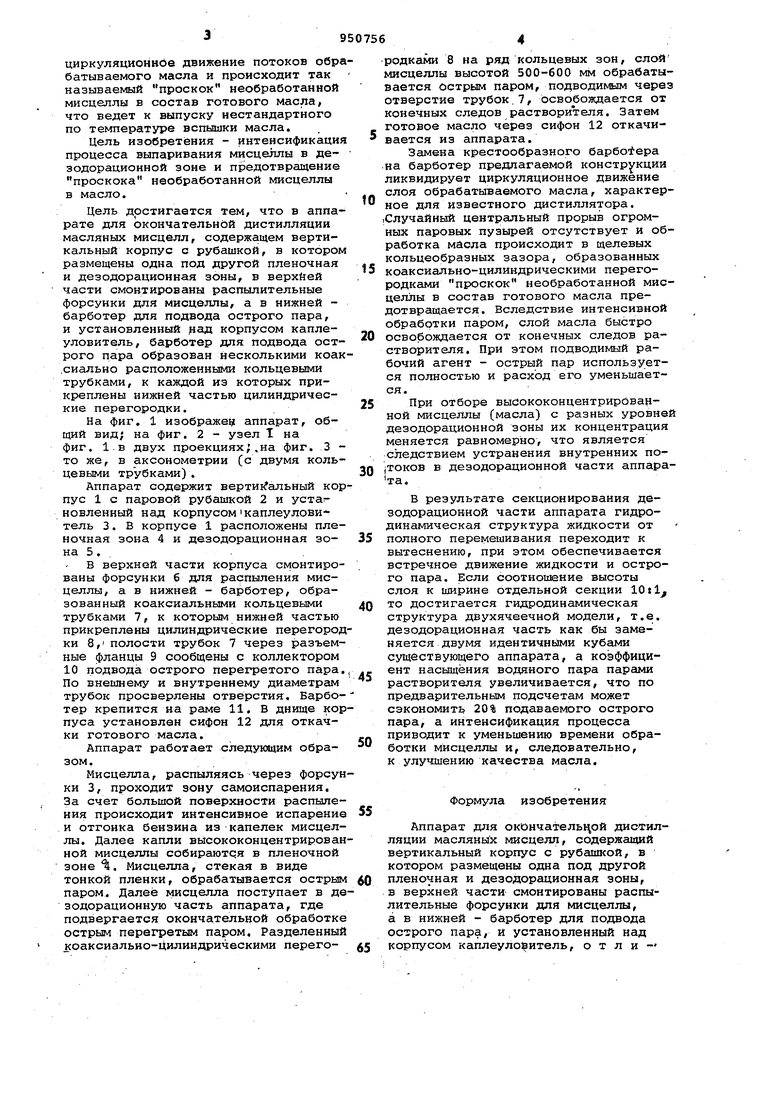

На фиг. 1 изображен аппарат, общий вид; на фиг. 2 - узел I на фиг. 1.В двух проекциях;.на фиг. 3 то же, в аксонометрии (с двумя кольцевыми трубками).

Аппарат содержит верти альный корпус 1 с паровой рубашкой 2 и устагновленный над корпусом |каплеулови тель 3. В корпусе 1 расположены пленочная зона 4 и дезодорационная зона 5 .

В верхней части корпуса смонтированы форсунки 6 для распыления мисцеллы, а в нижней - барботер, образованный коаксиальными кольцевыми трубками 7, к которым нижней частью прикреплены цилиндрические перегородки 8,i полости трубок 7 через разъемные фланцы 9 сообщены с коллектором 10 подвода острого перегретого пара. По внешнему и внутреннему диаметрам трубок просверлены отверстия. Барботер крепится на раме 11. В днище корпуса установлен сифон 12 для откачки готового масла.

Аппарат работает следующим образом.

Мисцелла, распыляясь через форсунки 3, проходит зону самоиспарения. За счет большой поверхности распыления происходит интенсивное испарение и отгонка бензина из капелек мисцеллы. Далее капли высококонцентрированной мисцеллы собираются в пленочной зоне . Мисцелла, стекая в виде тонкой пленки, обрабатывается острым паром. Далее мисцелла поступает в дезодорационную часть аппарата, где подвергается окончательной обработке острым перегретым паром. Разделенный коаксиально-Цилиндрическими перегородками 8 на ряд кольцевых зон, слой мисцеллы высотой 500-600 мм обрабатывается острым паром, подводимым через отверстие трубок.7, освобождается от конечных следов растворителя. Затем готовое масло через сифон 12 откачивается из аппарата.

Замена крестообразного барбо ера на барботер предлагаемой конструкции ликвидирует циркуляционное движение слоя обрабатываемого масла, характерное для известного дистиллятора. .Случайный центральный прорыв огромных паровых пузырей отсутствует и обработка масла происходит в щелевых кольцеобразных зазора, образованных

5 коаксиально-цилиндрическими перегородками проскок необработанной мисцеллы в состав готового масла предотвращается. Вследствие интенсивной обработки паром, слой масла быстро

0 освобождается от конечных следов растворителя. При этом подводимый рабочий агент - острый пар используется полностью и расход его уменьшается.

5 При отборе высококонцентрированной мисцеллы (масла) с разных уровней дезодОрационной зоны их концентрация меняется равномерно, что является следствием устранения внутренних поQ jTOKOB в дезодорационной части аппарата.

В результате секционирования дезодорационной части аппарата гидродинамическая структура жидкости от

5 полного перемешивания переходит к вытеснению, при этом обеспечивается встречное движение жидкости и острого пара. Если соотношение высоты слоя к ширине отдельной секции 10tl

0 то достигается гидродинамическая структура двухячеечной модели, т.е. дезодорационная часть как бы заменяется двумя идентичными кубами существующего аппарата, а коэффициент насыщения водяного пара парами

растворителя увеличивается, что по предварительным подсчетам может сэкономить 20% подаваемого острого пара, а интенсификация процесса приводит к уменьшению времени обработки мисцеллы и, следовательно, к улучшению качества масла.

Формула изобретения

Аппарат для окончательной дистилляции масляных мисцелл, содержащий вертикальный корпус с рубашкой, в котором размещены одна под другой

пленочная и дезодорационная зоны, в верхней части смонтированы распылительные форсунки для мисцеллы, а в нижней - барботер для подвода острого пара, и установленный над

корпусом каплеуло итель, о т л и чающийся тем, что, с целью интенсификсшии процесса выпаривания мнсцеллы в дезодоргщионной зоне и , предотвращения проскока иеобрабо танной мисцеллы в масло, барботер для подвода острого пара образован несволькикш коаксиально расположенными кольцевыми трубками, к каждой из которых прикреплены нижней частью цилиндрические перегородки.

Мисие/(Аа

Масло

Источники информации, принятые во внимание при экспертизе

. 1. Гавриленко И.В. Оборудование для производства растительных масел. М., Пищепром, 1972, с. 243-260.

2. Руководство по технологии получения и переработки растительных масел и жиров. Т. 1, кн. 2, Л., ВНИИЖ, 1974,|С. 118 (прототип).

«f«&/

naff

r

QQ Q(

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для обработки жидкости паром | 1981 |

|

SU971389A1 |

| Окончательный дистиллятор масляных мисцелл | 1982 |

|

SU1057528A1 |

| Устройство для окончательной дистилляции масляной мисцеллы | 1991 |

|

SU1812207A1 |

| Устройство для дисцилляции жидкостей в пленке | 1979 |

|

SU861396A1 |

| Способ дистилляции масляных мисщелл | 1976 |

|

SU729237A1 |

| Способ дистилляции масляных мисцелл | 1977 |

|

SU721473A1 |

| Аппарат для проведения массообменных процессов в системе газ-жидкость | 1981 |

|

SU1120015A1 |

| Окончательный дистиллятор масляных мисцелл | 1990 |

|

SU1730128A1 |

| Аппарат для проведения массообменных процессов в системе газ-жидкость | 1989 |

|

SU1761169A1 |

| Способ дистилляции масляных мисцелл | 1978 |

|

SU806749A1 |

Авторы

Даты

1982-08-15—Публикация

1976-06-07—Подача