Область техники

Настоящее изобретение относится к установке и способу для получения полиальфаолефинов, в частности к установке и способу для получения полиальфаолефинов с использованием микроканального реактора.

Уровень техники

Полиальфаолефины обычно получают полимеризацией одного или нескольких линейных альфа-олефинов посредством реакции олигомеризации под действием катализаторов. Гидрированные полиальфаолефины, полученные путем разделения и гидрирования полиальфаолефинов, могут быть использованы для примешивания в высококачественные синтетические базовые масла. Полиальфа-олефиновое синтетическое базовое масло, также известное как ПАО (PAO) синтетическое базовое масло, имеет прекрасные свойства, такие как высокий индекс вязкости, сверхнизкая температура застывания, прекрасная термическая и окислительная стабильность и высокая температура воспламенения, поэтому оно находит широкое применение. ПАО синтетические базовые масла классифицируют в соответствии с их кинематическими вязкостями при 100°C. Основные продукты включают PAO4, PAO6, PAO8, PAO10, PAO40, PAO100 и т.п. Из них низковязкие ПАО с кинематической вязкостью при 100°C между 4 и 8 сСт наиболее широко используют главным образом для смешения с разными типами высококачественных моторных масел. Использование низковязких ПАО может уменьшить потерю крутящего момента двигателя в холодном состоянии и одновременно увеличить интервалы между заменами масла и повысить экономию топлива.

В традиционном способе получения полиальфаолефинов, как правило, используют каталитическую систему кислоты Льюиса, чтобы подвергнуть альфа-олефины реакции олигомеризации, и в ходе реакции будут образовываться полимеры с различными степенями полимеризации. В настоящее время катализаторами, используемыми в промышленности при производстве низковязких полиальфаолефинов, являются в основном катализаторы BF3-(вспомогательное вещество). В типичных способах производства используют реакторы смешения периодического действия или непрерывного действия. В реакционной системе олигомеризации, в которой альфа-олефины катализируют BF3-(вспомогательное вещество), BF3 в газовой фазе необходимо полностью диспергировать и смешать со вспомогательным веществом и альфа-олефинами в жидкой фазе, при этом часть его растворяется с образованием активного катионного катализатора и затем инициирует реакцию олигомеризации альфа-олефинов. Растворение BF3 и межфазный массоперенос определяют макроскопическую скорость реакции, конверсию и т.п. Кроме того, если время реакции слишком короткое, конверсия олефина, как правило, низкая, а выход продукта невелик. Если время реакции слишком велико, образовавшийся альфа-олефиновый олигомер может подвергаться побочным реакциям, таким как реакция вторичной полимеризации, что повышает степень полимеризации, и реакция изомеризации, что вызывает снижение индекса вязкости.

В документе US4045508A раскрыт способ непрерывного получения полиальфаолефинов, который отличается объединением реактора смешения и трубчатого реактора для управления многоступенчатым процессом полимеризации. Однако этот способ приводит к большой вторичной реакции полимеризации олигомеров, и содержание тримеров значительно снижается.

В документе CN104370675B раскрыт способ получения полиальфаолефинов в непрерывном режиме, и этот способ включает введение альфа-олефинов в прозрачный микроканальный реактор непрерывного действия и проведение реакции полимеризации в присутствии катализатора на основе соединения алюминия и вспомогательных агентов с получением полиальфаолефинов. Этот способ потребляет большое количество катализатора и требует более высокой температуры реакции.

Кроме того, реакционный процесс в реакторе смешения периодического действия, о котором сообщается в предшествующем уровне техники, имеет недостатки, связанные с большим объемом реактора смешения, большой занимаемой площадью, очень строгими требованиями по контролю технологических параметров, сложной технологической операцией, длительным временем реакции, длительным периодом производства и т.п., однако непрерывный способ получения также не может обеспечить идеальные конверсию и селективность, и в обоих способах нельзя хорошо обработать катализатор в продукте. Таким образом, в данной области техники существует потребность в установке и способе для получения альфа-олефиновых олигомеров, которые отличаются высокой конверсией, высокой селективностью, простотой процесса, низкими капиталовложениями, а также безопасностью и экологичностью.

Следует отметить, что информация, раскрытая в предшествующем разделе «Уровень техники», предназначена только для улучшения понимания уровня техники настоящего изобретения и, следовательно, может содержать информацию, которая не формирует предшествующий уровень техники и уже известна специалисту в данной области.

Сущность изобретения

Настоящее изобретение предлагает установку и способ для получения полиальфаолефинов.

Более конкретно, настоящее изобретение включает следующие аспекты.

В первом аспекте настоящее изобретение предлагает установку для получения полиальфаолефинов.

Установка для получения полиальфаолефинов по настоящему изобретению включает впускной узел 1, микроканальный реактор 2 и узел 3 последующей обработки, которые соединены последовательно; впускной узел содержит смеситель и/или трубопровод(ы) для подачи олефинового исходного сырья, вспомогательного сырья и BF3 катализатора в микроканальный реактор 2; впускной узел 1 содержит, по меньшей мере, смеситель для смешения, по меньшей мере, части вспомогательного сырья и, по меньшей мере, части BF3 катализатора и трубопровод для отдельной подачи, по меньшей мере, части BF3 катализатора в микроканальный реактор 2.

В соответствии с установкой по настоящему изобретению смеситель во впускном узле 1 может представлять собой статический и/или динамический смеситель, предпочтительно статический смеситель, более предпочтительно статический смеситель с улучшенным смешением. Необязательно смеситель имеет следующие структуру и параметры: рабочая температура составляет от 20 до 200°C, а верхняя граница рабочего давления не превышает 20 МПа. Когда используют два или более смесителей, эти смесители могут быть соединены параллельно, последовательно или как параллельно, так и последовательно. Смеситель необязательно может иметь теплообменный слой. Смеситель необязательно может содержать наполнитель; наполнитель в смесителе может быть выбран из кольца Палля, керамического шарика, обычного наполнителя, гофрированного наполнителя, проволочной сетки или пластикового кольца.

В одном варианте осуществления настоящего изобретения в соответствии с установкой по настоящему изобретению впускной узел 1 может включать смеситель для смешения части BF3 катализатора, части вспомогательного сырья и части олефинового исходного материала и трубопроводы для отдельного пропускания каждого из остатка BF3 катализатора, остатка вспомогательного сырья и остатка олефинового исходного материала, исходя из типа исходного сырья, в микроканальный реактор 2 (ниже также называется режимом настройки 1).

В одном варианте настоящего изобретения в соответствии с установкой по настоящему изобретению необязательно впускной узел 1 включает смеситель для смешения части BF3 катализатора и всего вспомогательного сырья, трубопровод для отдельного пропускания остатка BF3 катализатора в микроканальный реактор 2 и трубопровод для отдельного пропускания всего олефинового исходного материала в микроканальный реактор 2 (ниже также называется режимом настройки 2).

В одном варианте осуществления настоящего изобретения в соответствии с установкой по настоящему изобретению необязательно впускной узел 1 включает смеситель для смешения части BF3 катализатора и части вспомогательного сырья, и трубопроводы для отдельного пропускания каждого из остатка BF3 катализатора, остатка вспомогательного сырья и всего олефинового исходного материала в микроканальный реактор 2 (ниже также называется режимом настройки 3).

В одном варианте настоящего изобретения в соответствии с установкой по настоящему изобретению необязательно впускной узел 1 включает смеситель для смешения части BF3 катализатора, части вспомогательного сырья и всего олефинового исходного материала, и трубопроводы для отдельного пропускания каждого из остатка BF3 катализатора и остатка вспомогательного сырья в микроканальный реактор 2 (ниже также называется режимом настройки 4).

В одном варианте осуществления настоящего изобретения в соответствии с установкой по настоящему изобретению необязательно впускной узел 1 включает смеситель для смешения части BF3 катализатора, всего вспомогательного сырья и части олефинового исходного материала и трубопроводы для отдельного пропускания каждого из остатка BF3 катализатора и остатка олефинового исходного материала в микроканальный реактор 2 (ниже также называется режимом настройки 5).

В одном варианте осуществления настоящего изобретения в соответствии с установкой по настоящему изобретению необязательно впускной узел 1 включает смеситель для смешения части BF3 катализатора, всего вспомогательного сырья и всего олефинового исходного материала и трубопровод для отдельного пропускания остатка BF3 катализатора в микроканальный реактор 2 (ниже также называется режимом настройки 6).

В одном варианте настоящего изобретения в соответствии с установкой по настоящему изобретению предпочтительно в случае, когда BF3 катализатор, вспомогательное сырье и олефиновый исходный материал смешивают во впускном узле 1 (то есть, вышеупомянутый режим настройки 1, режим настройки 4, режим настройки 5, режим настройки 6), впускной узел 1 содержит первый смеситель для смешения любых двух из вышеупомянутых трех исходных материалов и второй смеситель для смешения смеси из первого смесителя и оставшегося одного исходного материала, при этом первый смеситель находится в сообщении со вторым смесителем, а второй смеситель находится в сообщении с микроканальным реактором 2. Более предпочтительно впускной узел 1 содержит первый смеситель для смешения одного из олефинового исходного материала и BF3-газа со вспомогательным сырьем, и второй смеситель для последующего смешения смеси с другим олефиновым исходным материалом и BF3-газом. Например, впускной узел 1 включает первый смеситель для смешения олефинового исходного материала со вспомогательным сырьем и второй смеситель для смешения смеси с BF3-газом; или впускной узел 1 содержит первый смеситель для смешения BF3-газа со вспомогательным сырьем и второй смеситель для смешения смеси с олефиновым исходным материалом. Впускной узел 1 дополнительно содержит трубопроводы, которые находятся в сообщении с микроканальным реактором 2, в который подают по отдельности остаток каждого из исходных материалов.

В одном варианте осуществления настоящего изобретения в соответствии с установкой по настоящему изобретению предпочтительно впускной узел 1 включает первый смеситель для смешения части BF3 катализатора и всего вспомогательного сырья, второй смеситель для смешения потока, полученного после смешения в первом смесителе, и всего олефинового исходного материала и трубопровод для отдельного пропускания остатка BF3 катализатора в микроканальный реактор 2. Кроме того, первый смеситель находится в сообщении со вторым смесителем, а второй смеситель находится в сообщении с микроканальным реактором 2.

В соответствии с установкой по настоящему изобретению микроканальный реактор 2 может обеспечивать в нем микроканальную реакцию смешанного потока из смесителя во впускном узле и потоков из любых отдельных трубопроводов во впускном узле. Количество микроканальных реакторов 2 может составлять один или больше, предпочтительно один, два, три, четыре, пять или шесть. При использовании двух или нескольких микроканальных реакторов 2 эти микроканальные реактора 2 могут быть соединены последовательно, параллельно или как параллельно, так и последовательно.

Структура и параметры микроканального реактора 2 следующие: реакционный канал представляет собой 2-10000 параллельных каналов, интервал рабочей температуры составляет от -70 до 300°C, допустимое максимальное давление реакции не превышает 20 МПа, допустимое максимальное давление теплообменной среды не превышает 10 МПа; объем жидкостного канала без смесительных вставок равен 0,1-20000 л, объемная скорость потока равна 1-50000 л/час. Также предпочтительно реакционный канал образуют 2-5000 каналов, более предпочтительно 2-500 каналов. Например, реакционный канал может состоять из 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20, 21, 22 каналов или т.п. В микроканальном реакторе по настоящему изобретению каждый реакционный канал может иметь площадь поперечного сечения от 1 до 150 мм2 и длину от 50 до 5000 мм. Предпочтительно в каждом реакционном канале предусмотрен смесительный элемент, который способствует смешению реакционных потоков, и смесительный элемент представляет собой элемент, хорошо известный в данной области техники, который может содействовать смешению реакционных потоков и повышать турбулентность, и он может представлять собой смесительный диск, а также первый смесительный элемент и второй смесительный элемент по настоящему изобретению. Предпочтительно микроканальный реактор по изобретению снабжен магистральной трубой для распределения реакционного газа и отводными трубами для распределения реакционного газа в каждый реакционный канал.

В одном варианте настоящего изобретения в соответствии с установкой по настоящему изобретению предпочтительный микроканальный реактор 2 (далее иногда также называемый предпочтительным микроканальным реактором по настоящему изобретению) включает:

корпус 003; зона 023 подачи, зона 008 смешения, реакционная зона 009 и зона 024 сбора расположены последовательно и находятся в сообщении вдоль первого направления в корпусе 003, причем корпус 003 снабжен подающей трубой 002, находящейся в сообщении с зоной 023 подачи, и выпускной трубой 001, находящейся в сообщении с зоной 024 сбора, а зона 008 смешения снабжена смесительным каналом 014, проходящим вдоль первого направления;

трубу 017 для распределения жидкости; труба 017 для распределения жидкости проходит от внешней стороны корпуса 003 в смесительный канал 014, труба 017 для распределения жидкости соединена с распределителем 016 жидкости у конца смесительного канала 014;

подающую трубу 002 используют для введения исходного сырья из впускного узла 1, труба 017 для распределения жидкости соединена с трубопроводом для отдельно подаваемого BF3 катализатора впускного узла 1 и может быть использована для введения BF3 катализатора, а выпускная труба 001 соединена с узлом разделения высокого давления 3.

В одном варианте осуществления настоящего изобретения может быть две или несколько подающих труб 002, количество которых соответствует трубопроводам из впускного узла 1, за исключением трубопровода для отдельной подачи BF3 катализатора. Эти трубопроводы включают трубопровод для отдельной подачи в микроканальный реактор (за исключением для отдельной подачи BF3 катализатора) и трубопровод для соединения смесителя последней ступени с микроканальным реактором. В настоящем изобретении вышеупомянутый «смеситель последней ступени» относится к смесителю, в котором исходное сырье смешивают и который затем соединен с микроканальным реактором через трубопровод во впускном узле 1. В настоящем изобретении первое направление представляет собой направление течения потока, и это направление может быть горизонтальным направлением, направлением с подъемом или т.п. Направление с подъемом предпочтительно, а направление с подъемом снизу вверх более предпочтительно.

В одном варианте осуществления в настоящем изобретении зона 008 смешения и зона 023 подачи могут быть разделены первой разделительной перегородкой 019. Первая разделительная перегородка 019 снабжена множеством сквозных отверстий, и каждое сквозное отверстие совмещено со смесительным каналом 014, так что зона 008 смешения находится в сообщении с зоной 023 подачи.

В одном варианте осуществления настоящего изобретения в соответствии с установкой по настоящему изобретению предпочтительно подающая труба соединена со смесителем впускного узла 1, чтобы вводить смесь, по меньшей мере, двух компонентов, по меньшей мере, из части олефинового исходного материала, по меньшей мере, части вспомогательного сырья и, по меньшей мере, части BF3 катализатора.

В одном варианте настоящего изобретения предпочтительно распределитель жидкости представляет собой, по меньшей мере, распределитель, выбираемый из порошкового спеченного изделия с микропорами, мезопористого вспененного материала, проволочной сетки и трубки с микрощелями или микропорами. Предпочтительно распределитель жидкости представляет собой цилиндрическое порошковое спеченное изделие с микропорами.

В одном варианте осуществления настоящего изобретения предпочтительно распределитель жидкости имеет площадь поперечного сечения 0,01-200 см2 и длину 1-2000 мм.

В одном варианте осуществления настоящего изобретения смесительный канал имеет круглое поперечное сечение. Смесительный канал имеет площадь поперечного сечения 0,05-400 см2 и длину 50-5000 мм.

В настоящем изобретении длина и площадь поперечного сечения смесительного канала 014 обе больше, чем длина и площадь поперечного сечения распределителя 016 жидкости.

В одном варианте осуществления настоящего изобретения зона смешения снабжена 2-100 (предпочтительно 2-50, более предпочтительно 2-10) смесительными каналами, труба 017 для распределения жидкости включает основную трубу, проходящую от внешней стороны корпуса в зону подачи, и отводные трубы, проходящие от зоны подачи в каждый смесительный канал 014, с распределителями 016 жидкости, подсоединенными к концам отводных труб.

В одном варианте осуществления настоящего изобретения в смесительном канале 014 первый смесительный элемент 015 расположен ниже по потоку от распределителя 016 жидкости.

В одном варианте настоящего изобретения первый смесительный элемент 015 снабжен участком основного потока и участком отводного потока, которые расположены поочередно и находятся в сообщении вдоль первого направления, и участок основного потока снабжен одним проходом основного потока, а участок отводного потока снабжен множеством проходов отводного потока. Предпочтительно полость сбора, находящаяся в сообщении со множеством проходов отводного потока, расположена ниже по потоку от участка отводного потока. Первый смесительный элемент может быть образован путем сращивания множества пластинчатых элементов (количество может составлять 2-100, предпочтительно 2-50, более предпочтительно 10-30, толщина составляет приблизительно 0,2-10 мм), расположенных вдоль первого направления, и на каждом пластинчатом элементе образованы такие структуры, как отверстия и полости, которые соответствуют проходу основного потока 0001, проходу отводного потока 0002 и полости сбора 0003, что удобно для переработки и производства.

В одном варианте осуществления настоящего изобретения зона смешения может содержать первую теплообменную полость 013, расположенную в корпусе, при этом смесительный канал расположен в первой теплообменной полости, а корпус снабжен первым впускным отверстием теплообменной среды 004 и первым выходным отверстием теплообменной среды 005, которые находятся в сообщении с первой теплообменной полостью.

В одном варианте осуществления настоящего изобретения объемное отношение первой теплообменной полости к смесительному каналу составляет 2-50; предпочтительно объемное отношение первой теплообменной полости к смесительному каналу составляет 5-30. В зоне 008 смешения смесительный канал 014 и первая теплообменная полость 013 изолированы друг от друга и не находятся в сообщении друг с другом, но теплопередача между ними может быть обеспечена, а в смесительном канале 014 могут быть использованы трубные фитинги с хорошей теплопроводностью.

В одном варианте настоящего изобретения предусмотрена переходная зона 020 между зоной смешения и реакционной зоной, при этом переходная зона снабжена стабилизирующим каналом 021 с постоянным поперечным сечением и диффузионным каналом 022 с постепенно увеличивающимся поперечным сечением, которые расположены и находятся в сообщении вдоль первого направления, причем стабилизирующий канал находится в сообщении со смесительным каналом, а диффузионный канал находится в сообщении с реакционной зоной.

В одном варианте осуществления настоящего изобретения выпускная труба 018, проходящая к внешней стороне корпуса, подсоединена к стабилизирующему каналу.

В одном варианте настоящего изобретения диффузионный канал снабжен диффузионной пластиной с ячейками или щелями.

В одном варианте осуществления настоящего изобретения два конца переходной зоны 020 соответственно снабжены разделительными перегородками со сквозными отверстиями с тем, чтобы они были изолированы от зоны 008 смешения (преимущественно первой теплообменной полости 013) и реакционной зоны 009 (преимущественно второй теплообменной полости 012) и соединены с каждым смесительным каналом 014 и каждым реакционным каналом 010 через каждое сквозное отверстие на каждой разделительной перегородке, а диффузионный канал 022 и стабилизирующий канал 021 могут представлять собой трубные фитинги, предусмотренные между двумя разделительными перегородками.

В одном варианте осуществления настоящего изобретения реакционная зона снабжена множеством параллельных реакционных каналов, проходящих вдоль первого направления и находящихся в сообщении со смесительным каналом через стабилизирующий канал 021 и диффузионный канал 022. Реакционный канал имеет поперечное сечение, по меньшей мере, в виде одной из круглой, прямоугольной и треугольной форм. Число реакционных каналов составляет, например, 2-10000 каналов, предпочтительно 2-5000 каналов и более предпочтительно 2-500 каналов.

В одном варианте настоящего изобретения реакционный канал снабжен вторым смесительным элементом, и второй смесительный элемент включает опорную планку, проходящую вдоль первого направления, и зубчатый элемент, соединенный с опорной планкой и проходящий поперек опорной планки; зубчатый элемент имеет, по меньшей мере, одну из треугольной, дугообразной, волнистой и спиральной форм. Предпочтительно зубчатый элемент имеет треугольную форму, и на одной стороне треугольника, примыкающей к опорной планке, один угол соединен с опорной планкой, а другой угол отстоит от опорной планки на 0,01-20 мм.

В одном варианте осуществления настоящего изобретения каждый из реакционных каналов независимо снабжен множеством вторых смесительных элементов (количество может составлять 2-100, предпочтительно 2-50, более предпочтительно 10-30), которые уложены друг на друга с интервалами, а зубчатые элементы второго смесительного элемента расположены в шахматном порядке относительно друг друга.

Предпочтительно поперечное сечение реакционного канала является прямоугольным, а зубчатые элементы проходят между набором противоположных сторон прямоугольника.

В одном варианте настоящего изобретения реакционный канал имеет площадь поперечного сечения 1-150 мм2 и длину 50-5000 мм, минимальное расстояние между реакционными каналами составляет 1-50 мм, и второй смесительный элемент имеет толщину 0,1-3 мм, при этом промежуток между соседними зубчатыми элементами составляет 1-50 мм; предпочтительно реакционный канал имеет длину 100-3000 мм и минимальный промежуток между реакционными каналами 3-30 мм, второй смесительный элемент имеет толщину 0,2-2 мм, и промежуток между соседними зубчатыми элементами составляет 1,5-20 мм.

В одном варианте настоящего изобретения реакционная зона может быть снабжена второй теплообменной полостью 012, расположенной в корпусе, при этом реакционный канал расположен во второй теплообменной полости, корпус снабжен вторым впускным отверстием теплообменной среды 006 и вторым выходным отверстием теплообменной среды 007, которые находятся в сообщении со второй теплообменной полостью.

В одном варианте настоящего изобретения объемное отношение второй теплообменной полости к реакционному каналу составляет 2-50; предпочтительно объемное отношение второй теплообменной полости к реакционному каналу составляет 5-30.

В одном варианте осуществления настоящего изобретения вторая теплообменная полость 012 преимущественно может быть образована корпусом 003, а на двух концах соответственно находятся вторая разделительная перегородка 025 между реакционной зоной 009 и зоной 024 сбора и разделительная перегородка между реакционной зоной 009 и переходной зоной 020.

В соответствии с установкой по настоящему изобретению узел 3 последующей обработки обеспечивает последующую обработку поступающего в него потока с получением полиолефинового продукта. Узел 3 последующей обработки может представлять собой одно или несколько устройств из числа адсорбционного устройства, устройства центрифугирования, устройства осаждения, устройства щелочной промывки, устройства водной промывки и устройства разделения газа и жидкости.

В одном варианте настоящего изобретения в соответствии с установкой по настоящему изобретению в адсорбционном устройстве катализатор в потоке удаляют после адсорбции с помощью адсорбента в адсорбционном устройстве с получением сырого полиолефинового продукта, который может быть дополнительно подвергнут последующей обработке для получения конечного полиолефинового продукта. Адсорбент может представлять собой один или несколько из числа оксида металла, ионообменной смолы и активированной отбеливающей земли. Оксид металла предпочтительно представляет собой один или несколько из числа оксида калия, оксида кальция, оксида натрия, оксида магния, оксида алюминия и оксида бария. Адсорбционное устройство может представлять собой одно или несколько устройств с псевдоожиженным слоем, фиксированным слоем и емкость с непрерывным перемешиванием.

В одном варианте осуществления настоящего изобретения в соответствии с установкой по настоящему изобретению устройство осаждения или устройство центрифугирования обеспечивают разделение потока, полученного после реакции полимеризации, на легкую жидкую фазу и тяжелую жидкую фазу. Легкая жидкая фаза представляет собой сырой полиолефиновый продукт и может быть подвергнута дополнительной последующей переработке с получением конечного полиолефинового продукта; тяжелая жидкая фаза содержит комплекс вспомогательного сырья и BF3 и непрореагировавший олефиновый исходный материал и может быть возвращена во впускной узел или микроканальный реактор для повторного использования. Кроме того, устройством центрифугирования предпочтительно является центрифуга, которая может представлять собой одну или несколько из числа конической пластинчатой центрифуги, трубчатой центрифуги и горизонтальной центрифуги.

В одном варианте осуществления настоящего изобретения в соответствии с установкой по настоящему изобретению устройство щелочной промывки может пропускать поток, полученный после реакции полимеризации, в щелочной водный раствор для удаления катализатора, а полученный поток затем подвергают водной промывке, разделению жидкость-жидкость и сушке с получением конечного полиолефинового продукта.

В одном варианте настоящего изобретения в соответствии с установкой по настоящему изобретению устройство водной промывки может пропускать поток, полученный после реакции полимеризации, в воду для удаления катализатора за счет промывки водой, а полученный поток затем подвергают разделению жидкость-жидкость и сушке с получением конечного полиолефинового продукта.

В одном варианте осуществления настоящего изобретения в соответствии с установкой по настоящему изобретению устройство разделения газа и жидкости может удалять катализатор из потока, полученного после реакции полимеризации за счет газожидкостного разделения, и конечную жидкую фазу, полученную после газожидкостного разделения, затем подвергают последующей обработке с получением конечного полиолефинового продукта. Газовая фаза, полученная после газожидкостного разделения (BF3-газ), может быть рециркулирована для использования.

В соответствии с установкой по настоящему изобретению из расчета на общую массу BF3 в микроканальном реакторе 2 массовое отношение BF3 катализатора, непосредственно подаваемого в микроканальный реактор 2, к BF3 катализатору, смешиваемому в смесителе впускного узла 1, составляет 90-10:10-90, предпочтительно 80-40:20-60, более предпочтительно 70-50:30-50.

В настоящем изобретении общая масса BF3 в микроканальном реакторе 2 относится к общей массе BF3 в комплексе, образованном путем комплексообразования со вспомогательным сырьем, и свободного BF3 в микроканальном реакторе 2. Другими словами, она представляет собой общую массу BF3 в потоке, поданном из смесителя последней ступени впускного узла 1 в микроканальный реактор (общая масса BF3 в комплексе и свободного BF3 в потоке), и массы BF3 катализатора, отдельно поданного в микроканальный реактор. То есть, она представляет собой общую массу BF3, поданного во впускной узел 1, и BF3, отдельно поданного в микроканальный реактор 2. В настоящем изобретении BF3 катализатор относится к свободному BF3, который не образует комплекс со вспомогательным сырьем, также известный как BF3-газ или BF3.

Установка для получения полиальфаолефинов по настоящему изобретению может быть использована для синтеза полиальфа-олефинового синтетического масла. Установка по изобретению может реализовать гибкое и быстрое смешение катализатора, вспомогательного сырья и олефинового исходного материала и имеет преимущества высокой скорости реакции полимеризации, хороших эффектов массопередачи и теплопередачи, высокой конверсии реакции, хорошей селективности по продукту и прекрасной производительности, благодаря чему является приемлемой для крупномасштабного промышленного производства.

Установка для получения полиальфаолефинов, в которой используют предпочтительный микроканальный реактор, в настоящем изобретении может осуществлять непрерывное и эффективное смешение реакционной системы, поддерживать течение жидкости в режиме, подобном поршневому режиму, и перемешивать, обеспечивать постоянство времени пребывания реакционной жидкости насколько это возможно, а также избегать селективности по нежелательным продуктам из-за распределения времени пребывания.

Во втором аспекте настоящее изобретение предлагает способ получения полиальфаолефинов.

Способ получения полиальфаолефинов по настоящему изобретению включает: BF3 катализатор, вспомогательное сырье и олефиновый исходный материал пропускают в микроканальный реактор через впускной узел и подвергают реакции полимеризации в микроканальном реакторе, а затем последующей обработке с получением полиолефинового продукта, причем во впускном узле смешивают, по меньшей мере, часть вспомогательного сырья и, по меньшей мере, часть BF3 катализатора и в то же время, по меньшей мере, часть BF3 катализатора отдельно подают в микроканальный реактор.

В соответствии со способом по изобретению предпочтительно во впускном узле смешивают, по меньшей мере, часть олефинового исходного материала, по меньшей мере, часть вспомогательного сырья и, по меньшей мере, часть BF3 катализатора.

В одном варианте настоящего изобретения олефин в олефиновом исходном материале представляет собой один или несколько олефинов из числа C3-C20-альфа-олефинов, предпочтительно один или несколько из C5-C15-альфа-олефинов, более предпочтительно один или несколько из C7-C14-альфа-олефинов. Например, олефин может представлять собой олефины, обычно используемые при получении ПАО синтетических базовых масел, такие как нонен и децен.

В одном варианте настоящего изобретения олефиновый исходный материал также может содержать C5-C20-алкан и/или C1-C20-кислородсодержащее соединение в качестве растворителя. По отношению к общей массе олефинового исходного материала массовая доля C5-C20-алкана может составлять 0-80%, предпочтительно 0,5-50%, наиболее предпочтительно 1-30%. По отношению к общей массе олефинового исходного материала массовая доля C1-C20-кислород-содержащего соединения может составлять 0-20%, предпочтительно 0-10%, наиболее предпочтительно 0,001-5%. C5-C20-Алкан может представлять собой один или несколько из числа н-алкана, изоалкана и циклоалкана; C1-C20-кислородсодержащее соединение может представлять собой одно или несколько из числа н-алканола, изоспирта и кетона. Олефиновый исходный материал Фишера-Тропша может быть использован в качестве смеси C3-C20-альфа-олефина, C5-C20-алкана и C1-C20-кислородсодержащего соединения (то есть в качестве олефинового исходного материала).

В одном варианте осуществления настоящего изобретения вспомогательное сырье может представлять собой широко используемое вспомогательное сырье, которое может быть использовано в качестве донора электронов BF3, и может представлять собой одно или несколько соединений из числа спирта, имеющего количество атомов углерода 1-20, простого эфира, имеющего количество атомов углерода 1-20, альдегида, имеющего количество атомов углерода 1-20, кетона, имеющего количество атомов углерода 1-20, сложного эфира, имеющего количество атомов углерода 1-30, карбоновой кислоты, имеющей количество атомов углерода 1-20, и фенола, имеющего количество атомов углерода 1-20, предпочтительно из спирта, имеющего количество атомов углерода 1-10, более предпочтительно спирта, имеющего количество атомов углерода 3-5, например, из одного или нескольких спиртов из числа н-пропанола, изопропанола, н-бутанола, изобутанола, н-пентанола и изопентанола.

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению предпочтительно в микроканальном реакторе массовое отношение (вспомогательное сырье):(олефиновый исходный материал):(весь BF3 катализатор) составляет 1:1-1000:1-500 (предпочтительно 1:1-500:1-200, наиболее предпочтительно 1:10-250:1-100). Массовое отношение (вспомогательное сырье):(олефиновый исходный материал):(весь BF3 катализатор) относится к массовому отношению исходных материалов, когда все исходные материалы подают в микроканальный реактор, то есть, оно может представлять собой долю, на основе индивидуального расчета, исходных материалов реакции в потоке сразу же ниже по потоку от распределителя жидкости. В настоящем изобретении масса вспомогательного сырья включает массу вспомогательного агента в BF3 комплексе, а масса BF3 включает массу BF3 в BF3 комплексе.

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению во впускном узле часть BF3 катализатора, часть вспомогательного сырья и часть олефинового исходного материала могут быть смешаны и пропущены в микроканальный реактор, а оставшийся BF3 катализатор, оставшееся вспомогательное сырье и оставшийся олефиновый исходный материал, исходя из типа исходного сырья, каждый отдельно пропускают в микроканальный реактор (далее также называется режимом подачи 1).

В одном варианте настоящего изобретения в соответствии со способом по изобретению во впускном узле поток, полученный путем смешения части BF3 катализатора и всего вспомогательного сырья, может быть пропущен в микроканальный реактор, и каждый из остатка BF3 катализатора и всего олефинового исходного материала отдельно пропускают в микроканальный реактор (далее также называется режимом подачи 2). Предпочтительно в случае смешения части BF3 катализатора и всего вспомогательного сырья в смесителе скорость пропускания части BF3 катализатора в смеситель составляет 1-100000 л/час, предпочтительно 1-80000 л/час, наиболее предпочтительно 1-30000 л/час; скорость пропускания всего вспомогательного сырья в смеситель составляет 0,01-1000 л/час, предпочтительно 0,1-800 л/час, наиболее предпочтительно 0,2-500 л/час; скорость пропускания смеси, полученной после смешения части BF3 катализатора и всего вспомогательного сырья в смесителе, в микроканальный реактор составляет 0,01-2000 л/час, предпочтительно 0,1-1600 л/час, наиболее предпочтительно 0,2-1000 л/час; скорость пропускания отдельно остатка BF3 катализатора в микроканальный реактор составляет 1-150000 л/час, предпочтительно 5-100000 л/час, наиболее предпочтительно 10-50000 л/час, скорость пропускания отдельно всего олефинового исходного материала в микроканальный реактор составляет 10-5000 л/час, предпочтительно 20-4000 л/час, наиболее предпочтительно 40-2500 л/час.

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению во впускном узле поток, полученный путем смешения части BF3 катализатора и части вспомогательного сырья, может быть пропущен в микроканальный реактор, и каждый из остатка BF3 катализатора, остатка вспомогательного сырья и всего олефинового исходного материала по отдельности пропускают в микроканальный реактор (далее также называется режимом подачи 3). Предпочтительно в случае смешения части BF3 катализатора и части вспомогательного сырья в смесителе скорость пропускания части BF3 катализатора в смеситель составляет 1-100000 л/час, предпочтительно 1-80000 л/час, наиболее предпочтительно 1-30000 л/час; скорость пропускания части вспомогательного сырья в смеситель составляет 0,01-800 л/час, предпочтительно 0,1-500 л/час, наиболее предпочтительно 0,2-400 л/час; скорость пропускания смеси, полученной путем смешения части BF3 катализатора и части вспомогательного сырья в смесителе, в микроканальный реактор составляет 0,01-1600 л/час, предпочтительно 0,1-1400 л/час, наиболее предпочтительно 0,2-800 л/час; скорость пропускания отдельно остатка BF3 катализатора в микроканальный реактор составляет 1-120000 л/час, предпочтительно 5-80000 л/час, наиболее предпочтительно 10-40000 л/час; скорость пропускания остатка вспомогательного сырья в смеситель составляет 0,01-200 л/час, предпочтительно 0,1-150 л/час, наиболее предпочтительно 0,2-100 л/час; скорость пропускания отдельно всего олефинового исходного материала в микроканальный реактор составляет 10-5000 л/час, предпочтительно 20-4000 л/час, наиболее предпочтительно 40-2500 л/час).

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению во впускном узле поток, полученный путем смешения части BF3 катализатора, части вспомогательного сырья и всего олефинового исходного материала, может быть пропущен в микроканальный реактор, и каждый из остатка BF3 катализатора и остатка вспомогательного сырья по отдельности пропускают в микроканальный реактор (далее также называется режимом подачи 4). Предпочтительно в случае смешения части BF3 катализатора, части вспомогательного сырья и всего олефинового исходного материала в смесителе скорость пропускания части BF3 катализатора в смеситель составляет 1-100000 л/час, предпочтительно 1-80000 л/час, наиболее предпочтительно 1-30000 л/час; скорость пропускания части вспомогательного сырья в смеситель составляет 0,01-800 л/час, предпочтительно 0,1-500 л/час, наиболее предпочтительно 0,2-400 л/час; скорость пропускания всего олефинового исходного материала в смеситель составляет 10-5000 л/час, предпочтительно 20-4000 л/час, наиболее предпочтительно 40-2500 л/час; скорость пропускания смеси, полученной путем смешения части BF3 катализатора, части вспомогательного сырья и всего олефинового исходного материала в смесителе, в микроканальный реактор составляет 0,01-6000 л/час, предпочтительно 0,1-4600 л/час, наиболее предпочтительно 0,2-3000 л/час; скорость пропускания отдельно остатка BF3 катализатора в микроканальный реактор составляет 1-150000 л/час, предпочтительно 5-100000 л/час, наиболее предпочтительно 10-50000 л/час; скорость пропускания отдельно остатка вспомогательного сырья в микроканальный реактор составляет 0,01-200 л/час, предпочтительно 0,1-150 л/час, наиболее предпочтительно 0,2-100 л/час).

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению во впускном узле поток, полученный путем смешения части BF3 катализатора, всего вспомогательного сырья и части олефинового исходного материала, может быть пропущен в микроканальный реактор, и каждый из остатка BF3 катализатора и остатка олефинового исходного материала по отдельности пропускают в микроканальный реактор (далее также называется режимом подачи 5). Предпочтительно в случае смешения части BF3 катализатора, всего вспомогательного сырья и части олефинового исходного материала в смесителе, скорость пропускания части BF3 катализатора в смеситель составляет 1-100000 л/час, предпочтительно 1-80000 л/час, наиболее предпочтительно 1-30000 л/час; скорость пропускания всего вспомогательного сырья в смеситель составляет 0,01-1000 л/час, предпочтительно 0,1-800 л/час, наиболее предпочтительно 0,2-500 л/час; скорость пропускания части олефинового исходного материала в смеситель составляет 1-2000 л/час, предпочтительно 5-1000 л/час, наиболее предпочтительно 10-500 л/час; скорость пропускания смеси, полученной путем смешения части BF3 катализатора, всего вспомогательного сырья и части олефинового исходного материала в смесителе, в микроканальный реактор составляет 0,01-3000 л/час, предпочтительно 0,1-1800 л/час, наиболее предпочтительно 0,2-1000 л/час; скорость пропускания отдельно остатка BF3 катализатора в микроканальный реактор составляет 1-150000 л/час, предпочтительно 5-100000 л/час, наиболее предпочтительно 10-50000 л/час; скорость пропускания отдельно остатка олефинового исходного материала в микроканальный реактор составляет 9-3000 л/час, предпочтительно 15-3000 л/час, наиболее предпочтительно 30-2000 л/час).

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению во впускном узле поток, полученный путем смешения части BF3 катализатора, всего вспомогательного сырья и всего олефинового исходного материала, может быть пропущен в микроканальный реактор, и остаток BF3 катализатора отдельно пропускают в микроканальный реактор (далее также называется режимом подачи 6). Предпочтительно в случае смешения части BF3 катализатора, всего вспомогательного сырья и всего олефинового исходного материала в смесителе, скорость пропускания части BF3 катализатора в смеситель составляет 1-100000 л/час, предпочтительно 1-80000 л/час, наиболее предпочтительно 1-30000 л/час; скорость пропускания всего вспомогательного сырья в смеситель составляет 0,01-1000 л/час, предпочтительно 0,1-800 л/час, наиболее предпочтительно 0,2-500 л/час; скорость пропускания всего олефинового исходного материала в смеситель составляет 10-5000 л/час, предпочтительно 20-4000 л/час, наиболее предпочтительно 40-2500 л/час; скорость пропускания смеси, полученной путем смешения части BF3 катализатора, всего вспомогательного сырья и всего олефинового исходного материала в смесителе, в микроканальный реактор составляет 10-6000 л/час, предпочтительно 0,1-4600 л/час, наиболее предпочтительно 0,2-3000 л/час; скорость пропускания отдельно остатка BF3 катализатора в микроканальный реактор составляет 1-150000 л/час, предпочтительно 5-100000 л/час, наиболее предпочтительно 10-50000 л/час).

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению предпочтительно во впускном узле часть BF3 катализатора и все вспомогательное сырье могут быть подвергнуты первому смешению в первом смесителе, затем поток, полученный после первого смешения, подвергают второму смешению со всем олефиновым исходным материалом, и поток, полученный после второго смешения, пропускают в микроканальный реактор, а остаток BF3 катализатора отдельно пропускают в микроканальный реактор; предпочтительно, когда часть BF3 катализатора и все вспомогательное сырье подвергают первому смешению в первом смесителе, скорость пропускания части BF3 катализатора в первый смеситель составляет 1-100000 л/час, предпочтительно 1-80000 л/час, наиболее предпочтительно 1-30000 л/час; скорость пропускания всего вспомогательного сырья в первый смеситель составляет 0,01-1000 л/час, предпочтительно 0,1-800 л/час, наиболее предпочтительно 0,2-500 л/час; поток, полученный после первого смешения, затем подвергают второму смешению со всем олефиновым исходным материалом во втором смесителе, и скорость пропускания потока, полученного после первого смешения, во второй смеситель составляет 0,01-2000 л/час, предпочтительно 0,1-1600 л/час, наиболее предпочтительно 0,2-1000 л/час; скорость пропускания всего олефинового исходного материала во второй смеситель составляет 10-5000 л/час, предпочтительно 20-4000 л/час, наиболее предпочтительно 40-2500 л/час; скорость пропускания потока, полученного после второго смешения, в микроканальный реактор составляет 10-7000 л/час, предпочтительно 20-5600 л/час, наиболее предпочтительно 40-3500 л/час; скорость пропускания отдельно остатка BF3 катализатора в микроканальный реактор составляет 1-150000 л/час, предпочтительно 5-100000 л/час, наиболее предпочтительно 10-50000 л/час.

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению предпочтительно реакционная температура в микроканальном реакторе составляет 0-120°C, предпочтительно 10-80°C, более предпочтительно 20-60°C. В соответствии со способом по изобретению предпочтительно реакционное давление в микроканальном реакторе составляет 0,01-10 МПа, предпочтительно 0,01-8 МПа, более предпочтительно 0,1-6 МПа. В соответствии со способом по изобретению предпочтительно время пребывания олефинового исходного материала в микроканальном реакторе составляет 1-3600 сек, предпочтительно 10-1800 сек, более предпочтительно 15-1000 сек.

В соответствии со способом по настоящему изобретению любой из микроканальных реакторов, описанных в первом аспекте, может быть использован в качестве микроканального реактора.

В одном варианте настоящего изобретения в соответствии со способом по изобретению предпочтительно способ последующей обработки представляет собой один или несколько способов из числа способов адсорбции, центрифугирования, осаждения, щелочной промывки, водной промывки и газожидкостного разделения, предпочтительно способ адсорбции. Адсорбентом в адсорбционном способе предпочтительно является один или несколько из числа оксида металла, ионообменной смолы, активированной отбеливающей земли и молекулярного сита, более предпочтительно из оксида металла, и оксид металла предпочтительно представляет собой один или несколько из числа оксида калия, оксида кальция, оксида натрия, оксида магния, оксида алюминия и оксида бария.

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению предпочтительно в случае, когда способом последующей обработки является осаждение или центрифугирование, осаждение или центрифугирование обеспечивают разделение потока, поступающего в узел последующей обработки на легкую жидкую фазу и тяжелую жидкую фазу. Тяжелая жидкая фаза содержит комплекс вспомогательного сырья и BF3 и непрореагировавший олефиновый исходный материал, и необязательно возвращается во впускной узел или микроканальный реактор, чтобы продолжить участие в непрерывной реакции. Легкая жидкая фаза представляет собой сырой полиолефиновый продукт и может быть подвергнута дополнительной последующей переработке.

В соответствии со способом по настоящему изобретению предпочтительно на полученном полиолефиновом продукте проводят операции фракционирования, гидрирования и необязательного смешения с получением синтетического масла, которое соответствует классу вязкости.

Способ по настоящему изобретению обладает преимуществами высокой скорости полимеризации, хороших эффектов массопередачи и теплопередачи, высокой конверсии реакции, хорошей селективности по продукту и хорошей производительности и подходит для крупномасштабного промышленного производства.

В третьем аспекте настоящее изобретение предлагает способ получения полиальфаолефинов с использованием любой из установок, описанных в первом аспекте.

Способ получения полиальфаолефинов с использованием любой из установок для получения полиальфаолефинов, описанных в первом аспекте, в соответствии с изобретением включает: BF3 катализатор, вспомогательное сырье и олефиновый исходный материал пропускают в микроканальный реактор через впускной узел 1 и подвергают реакции полимеризации в микроканальном реакторе, а затем последующей обработке с получением полиолефинового продукта, где во впускном узле 1 смешивают, по меньшей мере, часть вспомогательного сырья и, по меньшей мере, часть BF3 катализатора и в то же время, по меньшей мере, часть BF3 катализатора отдельно подают в микроканальный реактор 2.

В одном варианте осуществления настоящего изобретения олефин в олефиновом исходном материале представляет собой один или несколько олефинов из числа C3-C20-альфа-олефинов, предпочтительно один или несколько из числа C5-C15-альфа-олефинов, более предпочтительно один или несколько из числа C7-C14-альфа-олефинов. Например, олефин может представлять собой олефины, обычно используемые при получении ПАО синтетических базовых масел, такие как нонен и децен.

В одном варианте осуществления изобретения олефиновый исходный материал может также содержать C5-C20-алкан и/или C1-C20-кислородсодержащее соединение в качестве растворителя. По отношению к общей массе олефинового исходного материала массовая доля C5-C20-алкана может составлять 0-80%, предпочтительно 0,5-50%, наиболее предпочтительно 1-30%. По отношению к общей массе олефинового исходного материала массовая доля C1-C20-кислород-содержащего соединения может составлять 0-20%, предпочтительно 0-10%, наиболее предпочтительно 0,001-5%. C5-C20-Алкан может представлять собой один или несколько из числа н-алкана, изоалкана и циклоалкана; C1-C20-кислородсодержащее соединение может представлять собой одно или несколько из числа н-алканола, изоспирта и кетона. Олефиновый исходный материал Фишера-Тропша может быть использован в качестве смеси C3-C20-альфа-олефина, C5-C20-алкана и C1-C20-кислородсодержащего соединения (то есть, в качестве олефинового исходного материала).

В одном варианте осуществления изобретения вспомогательное сырье может представлять собой широко используемое вспомогательное сырье, которое может быть использовано в качестве донора электронов BF3, и может представлять собой одно или несколько соединений из числа спирта, имеющего количество атомов углерода 1-20, простого эфира, имеющего количество атомов углерода 1-20, альдегида, имеющего количество атомов углерода 1-20, кетона, имеющего количество атомов углерода 1-20, сложного эфира, имеющего количество атомов углерода 1-30, карбоновой кислоты, имеющей количество атомов углерода 1-20, и фенола, имеющего количество атомов углерода 1-20, предпочтительно из спирта, имеющего количество атомов углерода 1-10, более предпочтительно спирта, имеющего количество атомов углерода 3-5, например, из одного или нескольких из числа н-пропанола, изопропанола, н-бутанола, изобутанола, н-пентанола и изопентанола.

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению предпочтительно в микроканальном реакторе массовое отношение (вспомогательное сырье):(олефиновый исходный материал):(весь BF3 катализатор) составляет 1:1-1000:1-500 (предпочтительно 1:1-500:1-200, наиболее предпочтительно 1:10-250:1-100). Массовое отношение (вспомогательное сырье):(олефиновый исходный материал):(весь BF3 катализатор) относится к массовому отношению исходных материалов, когда все исходные материалы подают в микроканальный реактор, то есть, это может представлять собой долю, на основе индивидуального расчета, исходных материалов реакции в потоке сразу же ниже по потоку от распределителя жидкости. В настоящем изобретении масса вспомогательного сырья включает массу вспомогательного агента в BF3 комплексе, и масса BF3 включает массу BF3 в BF3 комплексе.

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению предпочтительно реакционная температура в микроканальном реакторе 2 составляет 0-120°C, предпочтительно 10-80°C, более предпочтительно 20-60°C. В соответствии со способом по изобретению предпочтительно реакционное давление в микроканальном реакторе 2 составляет 0,01-10 МПа, предпочтительно 0,01-8 МПа, более предпочтительно 0,1-6 МПа. В соответствии со способом по настоящему изобретению предпочтительно время пребывания олефинового исходного материала в микроканальном реакторе 2 составляет 1-3600 сек, предпочтительно 10-1800 сек, более предпочтительно 15-1000 сек.

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению, из расчета на общую массу BF3 в микроканальном реакторе, массовое отношение BF3 катализатора, непосредственно подаваемого в микроканальный реактор 2, к BF3 катализатору, участвовавшему в смешении во впускном узле 1, составляет 90-10:10-90, предпочтительно 80-40:20-60, более предпочтительно 70-50:30-50.

В одном варианте осуществления настоящего изобретения в соответствии со способом по изобретению предпочтительно способ последующей обработки представляет собой один или несколько из способов адсорбции, центрифугирования, осаждения, щелочной промывки, водной промывки и газожидкостного разделения, предпочтительно способа адсорбции. Адсорбент в способе абсорбции предпочтительно представляет собой один или несколько из числа оксида металла, ионообменной смолы, активированной отбеливающей земли и молекулярного сита, более предпочтительно представляет собой оксид металла, и оксидом металла предпочтительно является один или несколько из числа оксида калия, оксида кальция, оксида натрия, оксида магния, оксида алюминия и оксида бария.

В одном варианте настоящего изобретения в соответствии со способом по изобретению предпочтительно в случае, когда способ последующей обработки представляет собой седиментацию или центрифугирование, осаждение или центрифугирование обеспечивают разделение потока, поступающего в узел последующей обработки, на легкую жидкую фазу и тяжелую жидкую фазу. Тяжелая жидкая фаза содержит комплекс вспомогательного сырья и BF3 и непрореагировавший олефиновый исходный материал и необязательно возвращается во впускной узел или микроканальный реактор, чтобы продолжить участие в непрерывной реакции. Легкая жидкая фаза представляет собой сырой полиолефиновый продукт и может быть подвергнута дополнительной последующей переработке.

В соответствии со способом по изобретению предпочтительно на полученном полиолефиновом продукте проводят операции фракционирования, гидрирования и необязательного смешения с получением синтетического масла, которое соответствует классу вязкости.

Способ по настоящему изобретению может реализовать гибкое и быстрое смешение катализатора, вспомогательного сырья и олефинового исходного материала и обладает преимуществами высокой скорости реакции полимеризации, хороших эффектов массопередачи и теплопередачи, высокой конверсии реакции, хорошей селективности по продукту и прекрасной производительности, благодаря чему является приемлемым для крупномасштабного промышленного производства.

Способ получения полиальфаолефинов, в котором используют предпочтительный микроканальный реактор, в настоящем изобретении может осуществлять непрерывное и эффективное смешение реакционной системы, поддерживать течение жидкости в режиме, подобном поршневому режиму, обеспечивать постоянство времени пребывания реакционной жидкости насколько это возможно и избегать селективности по нежелательным продуктам из-за распределения времени пребывания.

Краткое описание чертежей

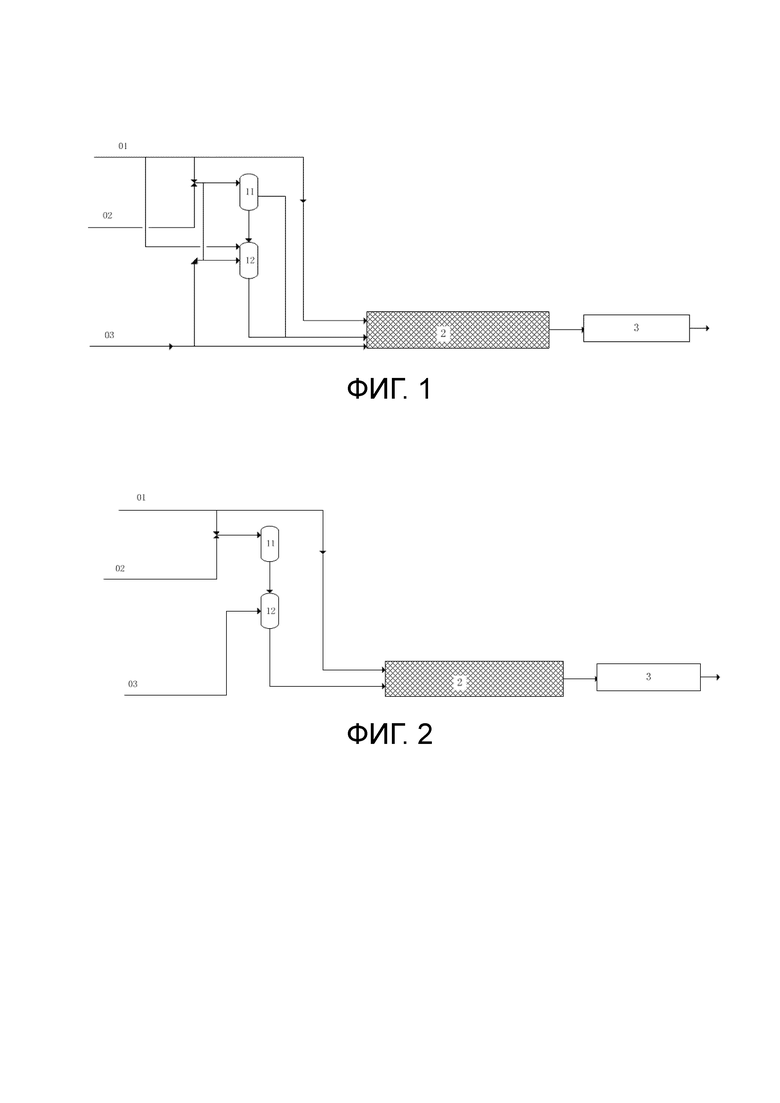

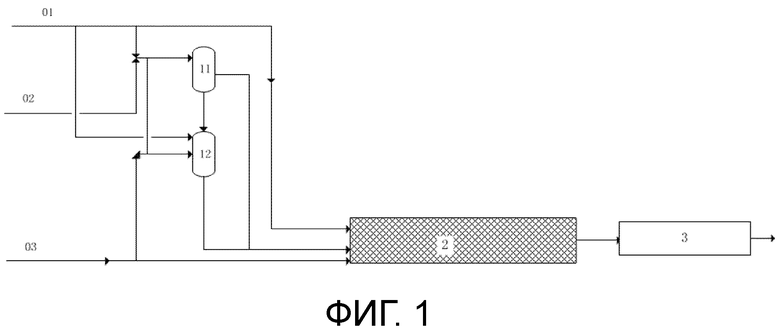

ФИГ. 1 представляет собой схематичное изображение установки по настоящему изобретению.

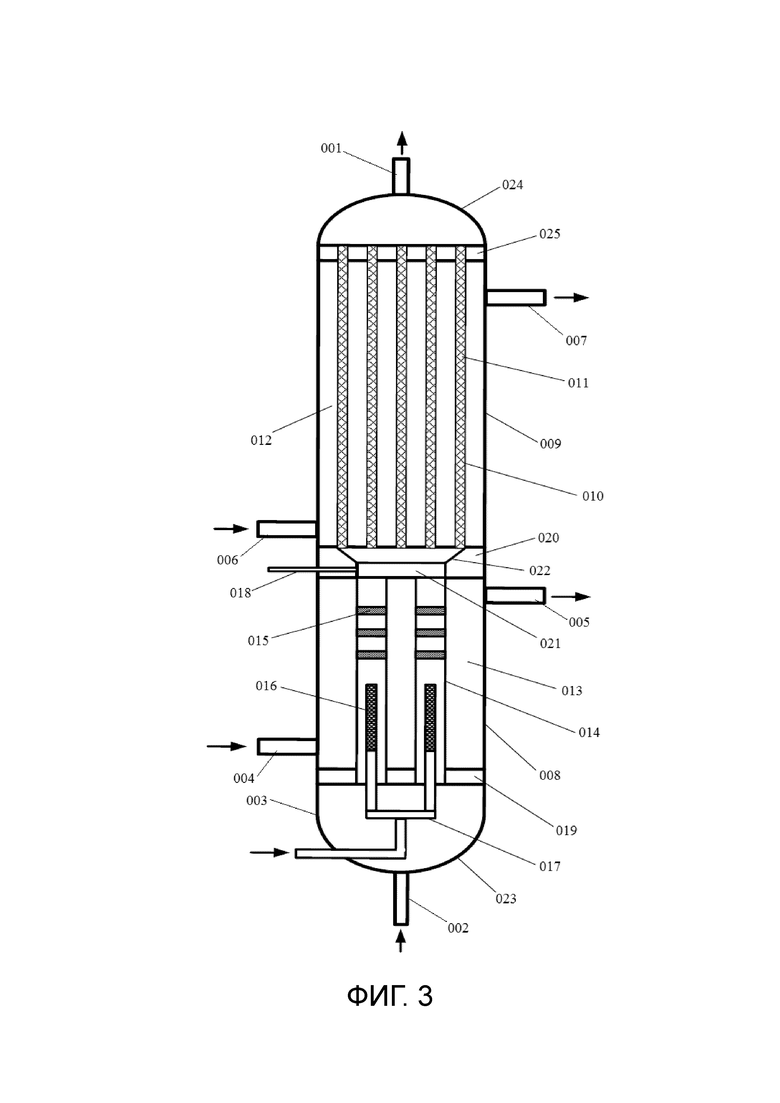

ФИГ. 2 представляет собой схематичное изображение установки по настоящему изобретению.

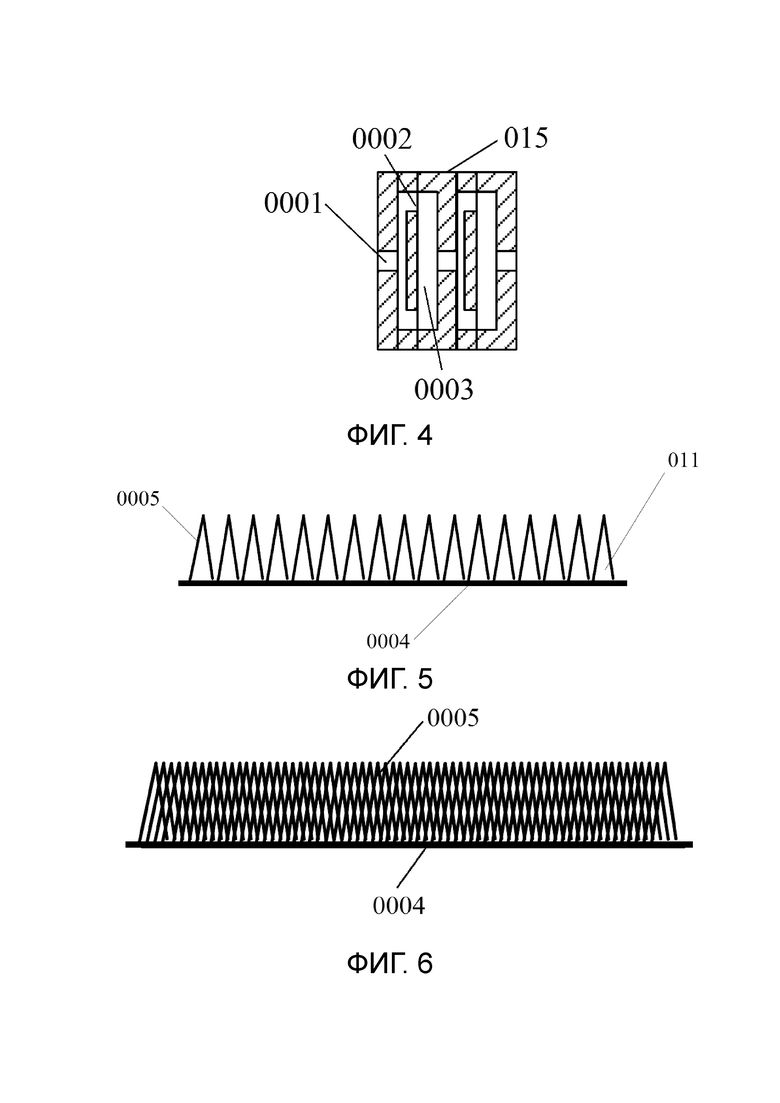

ФИГ. 3 представляет собой схематичное изображение предпочтительного микроканального реактора по настоящему изобретению.

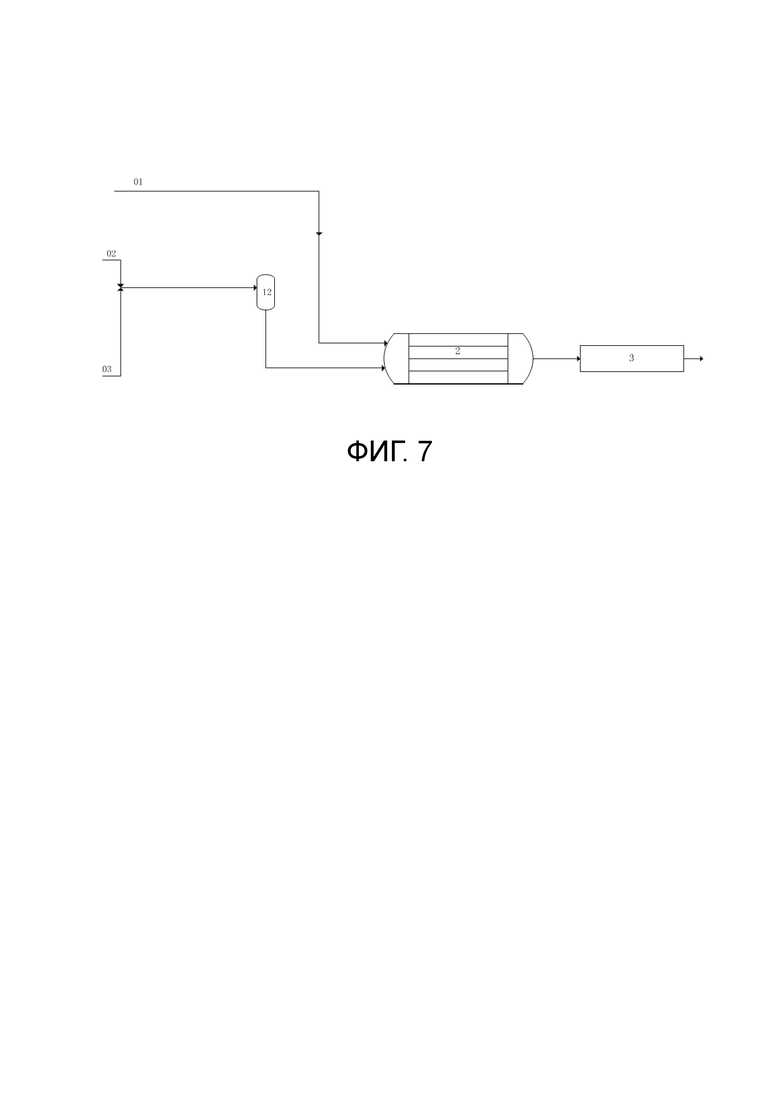

ФИГ. 4 представляет собой вид в разрезе первого смесительного элемента в соответствии с настоящим изобретением.

ФИГ. 5 показывает структурное представление второго смесительного элемента в соответствии с настоящим изобретением.

ФИГ. 6 показывает структурное представление для наложения множества вторых смесительных элементов в соответствии с настоящим изобретением.

ФИГ. 7 представляет собой схематичное изображение сравнительной установки по настоящему изобретению.

Описание номеров позиций

1: Впускной узел

2: Микроканальный реактор

3: Узел последующей обработки

01: Впускное отверстие BF3 катализатора

02: Впускное отверстие вспомогательного сырья

03: Впускное отверстие олефинового исходного материала

001: Выпускная труба

002: Подающая труба

003: Корпус

004: Первое впускное отверстие теплообменной среды

005: Первое выходное отверстие теплообменной среды

006: Второе впускное отверстие теплообменной среды

007: Второе выходное отверстие теплообменной среды

008: Зона смешения

009: Реакционная зона

010: Реакционный канал

011: Второй смесительный элемент

012: Вторая теплообменная полость

013: Первая теплообменная полость

014: Смесительный канал

015: Первый смесительный элемент

016: Распределитель жидкости

017: Труба для распределения жидкости

018: Выпускная труба

019: Первая разделительная перегородка

020: Переходная зона

021: Стабилизирующий канал

022: Диффузионный канал

023: Зона подачи

024: Зона сбора

025: Вторая разделительная перегородка

0001: Проход основного потока

0002: Проход отводного потока

0003: Полость сбора

0004: Опорная планка

0005: Зубчатый элемент.

Подробное описание

Настоящее изобретение описано ниже дополнительно с помощью примеров и в сочетании с прилагаемыми чертежами.

ФИГ. 1 представляет собой схематичное изображение установки для получения полиальфаолефинов по настоящему изобретению, при этом установка включает впускной узел 1, микроканальный реактор 2 и узел 3 последующей обработки, которые соединены последовательно, где впускной узел 1 включает смеситель 11 для смешения BF3 катализатора и вспомогательного сырья, смеситель 12 для смешения смеси BF3 катализатора и вспомогательного сырья и олефинового исходного материала, трубопроводы для введения по отдельности BF3 катализатора и олефинового исходного материала, один отвод смесителя 11 может находиться в сообщении со смесителем 12, и другой отвод смесителя 11 может находиться в сообщении с микроканальным реактором 2, а смеситель 12 находится в сообщении со смесителем 12.

ФИГ. 2 представляет собой схематичное изображение установки для получения полиальфаолефинов по изобретению, причем установка включает впускной узел 1, микроканальный реактор 2 и узел 3 последующей обработки, которые соединены последовательно, при этом впускной узел 1 включает смеситель 11 для смешения BF3 катализатора и вспомогательного сырья, смеситель 12 для смешения смеси BF3 катализатора и вспомогательного сырья и олефинового исходного материала, трубопровод для введения отдельно BF3 катализатора, где смеситель 11 находится в сообщении со смесителем 12, и смеситель 12 находится в сообщении с микроканальным реактором 2.

ФИГ. 3 представляет собой схематичное изображение предпочтительного микроканального реактора по настоящему изобретению, который включает:

корпус 003; зона 023 подачи, зона 008 смешения, реакционная зона 009 и зона 024 сбора расположены последовательно и находятся в сообщении вдоль первого направления в корпусе 003, причем корпус 003 снабжен подающей трубой 002, находящейся в сообщении с зоной 023 подачи, и выпускной трубой 001, находящейся в сообщении с зоной 024 сбора, а зона 008 смешения снабжена смесительным каналом 014, проходящим вдоль первого направления;

трубу 017 для распределения жидкости; труба 017 для распределения жидкости проходит от внешней стороны корпуса 003 в смесительный канал 014, труба 017 для распределения жидкости соединена с распределителем 016 жидкости у конца смесительного канала 014.

Корпус 003 является основным контейнером для размещения реагента и продукта, и зона 023 подачи, зона 008 смешения, реакционная зона 009 и зона 024 сбора представляют собой разные зоны внутреннего пространства корпуса 003 (все из которых могут вмещать поток), и эти зоны расположены по прямой линии, так что реагент (и продукт) продвигается по прямой линии. В настоящем изобретении направление течения потока называют первым направлением. Предпочтительно, как показано на ФИГ. 3, корпус 003 позиционирован так, что первое направление представляет собой направление с подъемом, и зона 023 подачи, зона 008 смешения, реакционная зона 009 и зона 024 сбора расположены в направлении снизу вверх.

Первая группа реакционного потока (смешанный поток из впускного узла 1, где может быть две или несколько подающих труб 002, количество которых соответствует количеству трубопроводов из впускного узла 1, за исключением трубопровода для отдельной подачи BF3 катализатора) может быть подана в зону 023 подачи через подающую трубу 002 на корпусе 003, и зона 023 подачи имеет относительно большую полость и может действовать как хранилище первой группы реакционного потока, при этом первая группа реакционного потока в зоне 023 подачи может поступать в соседнюю зону 008 смешения, то есть в смесительный канал 014. Труба 017 для распределения жидкости соединена с трубопроводом для отдельной подачи BF3 катализатора во впускном узле 1, следовательно, введение второй группы реакционного потока (подаваемого отдельно BF3 катализатора) может быть проведено в смесительный канал 014 через трубу 017 для распределения жидкости, чтобы обеспечить смешение первой группы реакционного потока и второй группы реакционного потока друг с другом в смесительном канале 014 зоны 008 смешения. Кроме того, выходной конец трубы 017 для распределения жидкости снабжен распределителем 016 жидкости. Распределитель 016 жидкости может преобразовывать вторую группу реакционного потока в более мелкие капли или пузырьки, так что вторая группа реакционного потока может быть более равномерно распределена в первой группе реакционного потока в смесительном канале 014. Кроме того, структура смешения в смесительном канале 014 в большей степени приемлема для смешения жидкофазного потока и газофазного потока. Первая группа реакционного потока представляет собой жидкофазный поток, и вторая группа реакционного потока представляет собой газофазный поток. Газофазный поток может быть сформирован в виде диспергированных микропузырьков с помощью распределителя 016 жидкости, чтобы увеличить площадь контакта с жидкофазным потоком, и одновременно также может в большей степени воздействовать на жидкофазный поток, улучшая в результате равномерность смешения двух потоков.

Кроме того, как показано на ФИГ. 3, смесительный канал 014 представляет собой полость, проходящую вдоль первого направления, то есть, смесительный канал 014 имеет по существу трубчатую структуру, что в результате позволяет потоку в нем протекать вдоль первого направления с образованием устойчивого поршневого потока.

Предпочтительный микроканальный реактор, предусмотренный настоящим изобретением, за счет проектирования структуры смесительного канала и режима смешения в нем может осуществлять непрерывное и эффективное смешение реакционного потока и одновременно может поддерживать течение реакционной жидкости в режиме поршневого потока, обеспечивать постоянство времени пребывания реакционной жидкости насколько это возможно и избегать селективности по нежелательным продуктам из-за распределения времени пребывания.

Более конкретно, распределитель 016 жидкости представляет собой, по меньшей мере, распределитель, выбираемый из порошкового спеченного изделия с микропорами, мезопористого вспененного материала, проволочной сетки, трубки с микрощелями или микропорами. Порошковое спеченное изделие с микропорами может быть получено путем спекания порошка в структуру с микропорами посредством процесса порошковой металлургии, полый/мезопористый вспененный материал представляет собой полый микроканал с сетчатыми каркасами, проволочная сетка представляет собой сетчатую структуру с микропорами, а трубка снабжена микрощелями или микроотверстиями, которые все могут диспергировать жидкость из трубы 017 для распределения жидкости в более мелкие пузырьки или капли.

Предпочтительно распределитель 016 жидкости представляет собой цилиндрическое порошковое спеченное изделие с микропорами, а смесительный канал 014 имеет круглое поперечное сечение. Распределитель 016 жидкости может представлять собой структуру, имеющую по существу такой же наружный диаметр как труба 017 для распределения жидкости, форма поперечного сечения распределителя 016 жидкости по существу соответствует форме поперечного сечения смесительного канала 014, и распределитель 016 жидкости может быть расположен коаксиально со смесительным каналом 014, чтобы позволить потоку жидкости, диспергированному с помощью распределителя 016 жидкости, более равномерно смешиваться с потоком в смесительном канале 014 и образовывать устойчивый и однородный поршневой поток, чтобы исключить несогласованность по времени пребывания потока.

Кроме того, распределитель 016 жидкости имеет площадь поперечного сечения 0,01-200 см2 и длину 1-2000 мм. Смесительный канал 014 имеет площадь поперечного сечения 0,05-400 см2 и длину 50-5000 мм. Длина и площадь поперечного сечения смесительного канала 014 обе больше длины и площади поперечного сечения распределителя 016 жидкости.

Кроме того, зона 008 смешения снабжена 2-100 (предпочтительно 2-50, более предпочтительно 2-10) смесительными каналами 014, труба 017 для распределения жидкости включает основную трубу, проходящую от внешней стороны корпуса 003 в зону 023 подачи, и отводные трубы, проходящие от зоны 023 подачи в каждый смесительный канал 014 с распределителями 016 жидкости, подсоединенными к концам отводных труб. Множество смесительных каналов 014 соответственно находится в сообщении с зоной 023 подачи, и первая группа реакционного потока разделяется на множество частей в смесительных каналах, что играют роль в диспергировании первой группы реакционного потока и позволяют первой группе реакционного потока образовывать устойчивый, однородный поршневой поток. Труба 017 для распределения жидкости включает основную трубу и отводные трубы, причем основная труба соединена с трубопроводом для отдельной подачи BF3 катализатора во впускном узле 1 и проходит от положения корпуса 003, соответствующего зоне 023 подачи, в зону 023 подачи, а отводные трубы проходят от зоны 023 подачи в смесительные каналы 014. То есть, труба 017 для распределения жидкости проходит от зоны 023 подачи в смесительные каналы 014. Зона 008 смешения и зона 023 подачи могут быть разделены первой разделительной перегородкой 019. Первая разделительная перегородка 019 снабжена множеством сквозных отверстий, а каждый смесительный канал 014 совмещен с каждым сквозным отверстием, так что зона 008 смешения находится в сообщении с зоной 023 подачи.

Кроме того, в смесительном канале 014 первый смесительный элемент 015 расположен ниже по потоку от распределителя 016 жидкости. В смесительном канале 014 положение ниже по потоку от распределителя 016 жидкости относится к положению ниже по потоку по направлению течения жидкости (то есть, ниже по потоку от распределителя 016 жидкости в первом направлении), то есть, в положении, более близком к реакционной зоне 009, чем к распределителю 016 жидкости. Через первый смесительный элемент 015 жидкость может быть смешана дополнительно, чтобы улучшить равномерность смешения двух групп потоков.

Более конкретно, первый смесительный элемент 015 снабжен участком основного потока и участком отводного потока, которые расположены поочередно и находятся в сообщении вдоль первого направления. Участок основного потока снабжен одним проходом основного потока 0001, а участок отводного потока снабжен множеством проходов отводного потока 0002. Как показано на ФИГ. 4, один или несколько участков основного потока/участков отводного потока могут соответственно могут быть предусмотрены и расположены поочередно, причем только один проход основного потока 0001 расположен на участке основного потока, а множество проходов отводного потока 0002 расположено на участке отводного потока. Жидкость сходится в проходе основного потока 0001 и распределяется в проходах отводного потока 0002 каждой части отводного потока. За счет такого процесса схождения-распределения степень турбулентности может быть в целом повышена и равномерность смешения жидкости может быть улучшена.

Кроме того, в первом смесительном элементе 015 полость сбора 0003, которая находится в сообщении со множеством проходов отводного потока 0002, расположена ниже по потоку от участка отводного потока 0002. Как показано на ФИГ. 4, объем (особенно площадь поперечного сечения) полости сбора 0003 больше объема (особенно площади поперечного сечения) прохода основного потока 0001, и полость сбора 0003 может сводить вместе множество находящихся выше по потоку проходов отводного потока 0002, и эта полость находится в сообщении со следующим проходом основного потока 0001 или со следующей ступенью реакционной зоны 009 или переходной зоны 020.

На ФИГ. 4 показан первый смесительный элемент 015 в соответствии с вариантом настоящего изобретения, который образован путем сращивания множества пластинчатых элементов (количество может составлять 2-100, предпочтительно 2-50, более предпочтительно 10-30, и толщина составляет приблизительно 0,2-10 мм), расположенных вдоль первого направления, и на каждом пластинчатом элементе образованы такие структуры, как отверстия и полости, которые соответствуют проходу основного потока 0001, проходу отводного потока 0002 и полости сбора 0003, что удобно для переработки и производства.

Кроме того, зона 008 смешения содержит первую теплообменную полость, расположенную в корпусе 003, смесительный канал 014 расположен в первой теплообменной полости 013, корпус 003 снабжен первым впускным отверстием теплообменной среды 004 и первым выходным отверстием теплообменной среды 005, которые находятся в сообщении с первой теплообменной полостью 013. В зоне 008 смешения смесительный канал 014 и первая теплообменная полость 013 изолированы друг от друга и не находятся в сообщении друг с другом, но теплопередача между ними может быть обеспечена, а трубные фитинги с хорошей теплопроводностью могут быть использованы в смесительном канале 014. За счет подачи теплообменной среды в первое впускное отверстие теплообменной среды 004 и выпуска теплообменной среды через первое выходное отверстие теплообменной среды 005 в первой теплообменной полости 013 может быть сформирован циркулирующий поток теплообменной среды, чтобы реализовать теплообмен со смесительным каналом 014 и находящейся в нем жидкостью, то есть, чтобы реализовать теплорассеяние смесительного канала 014 и находящейся в нем жидкости, и гарантировать, что тепло, выделяемое за счет смешения и растворения жидкости в смесительном канале 014, со временем рассеивается, так что жидкость в нем находится в подходящем температурном интервале.

Кроме того, объемное отношение первой теплообменной полости 013 к смесительному каналу 014 составляет 2-50; предпочтительно объемное отношение первой теплообменной полости 013 к смесительному каналу 014 составляет 5-30. Объем первой теплообменной полости 013 больше объема смесительного канала 014, так что тепло, выделяемое из-за смешения и растворения первой группы реакционного потока и второй группы реакционного потока отводится вовремя.

Кроме того, предусмотрена переходная зона 020 между зоной 008 смешения и реакционной зоной 009, причем переходная зона 020 снабжена стабилизирующим каналом 021 с постоянным поперечным сечением и диффузионным каналом 022 с постепенно увеличивающимся поперечным сечением, которые расположены и находятся в сообщении вдоль первого направления; стабилизирующий канал 021 находится в сообщении со смесительным каналом 014, а диффузионный канал 022 находится в сообщении с реакционной зоной 009. Переходная зона 020 может сводить вместе смешанные жидкости из множества смесительных каналов 014 в стабилизирующем канале 021 для достижения другого равномерного смешения, а затем подавать смешанные жидкости в реакционную зону 009 через диффузионный канал 022. Кроме того, переходная зона 020 снабжена стабилизирующим каналом 021 и диффузионным каналом 022, стабилизирующий канал 021 преимущественно реализует схождение и смешение жидкостей, а диффузионный канал 022 имеет форму раструба, который, например, распределяет смешанную жидкость во множество реакционных каналов 010, как описано ниже. Два конца переходной зоны 020 соответственно снабжены разделительными перегородками со сквозными отверстиями, так что изолированы от зоны 008 смешения (в основном первой теплообменной полости 013) и реакционной зоны 009 (в основном второй теплообменной полости 012) и находятся в сообщении с каждым смесительным каналом 014 и каждым параллельным реакционным каналом 010 через каждое сквозное отверстие на каждой разделительной перегородке, а диффузионный канал 022 и стабилизирующий канал 021 могут представлять собой трубные фитинги, предусмотренные между двумя разделительными перегородками.

Кроме того, стабилизирующий канал 021 может быть соединен с выпускной трубой 018, проходящей к внешней стороне корпуса 003. Как упоминалось выше, стабилизирующий канал 021 имеет функцию схождения и смешения, а выпускная труба 018 может выпускать пузырьки и потоки, накопленные в стабилизирующем канале 021, чтобы исключить влияние накопления пузырьков на равномерность смешения и блокировку потоков. Может быть установлен клапан на выпускной трубе 018, и клапан может быть открыт, когда необходимо выпустить пузырьки или потоки.

Кроме того, диффузионный канал 022 снабжен диффузионной пластиной с отверстиями или щелями. Диффузионная пластина может быть по существу перпендикулярна первому направлению. Жидкость в диффузионном канале 022 может протекать через ячейки или щели на диффузионной пластине, так что жидкость диспергируется, а однородность смешанной жидкости улучшается.

Более конкретно, реакционная зона 009 снабжена множеством параллельных реакционных каналов 010, проходящих вдоль первого направления и находящихся в сообщении со смесительным каналом 014 через стабилизирующий канал 021 и диффузионный канал 022. Реакционный канал 010 обеспечивает реакционное пространство для смешанной жидкости и переносит смешанную жидкость, чтобы она протекала на следующую ступень зоны 024 сбора вдоль первого направления, так что смешанная жидкость вступает в реакцию, при этом формируя в реакционном канале устойчивый поршневой поток 010, чтобы исключить нежелательные продукты из-за непостоянства распределения времени пребывания. Как утверждалось выше, переходная зона 020 может быть предусмотрена между реакционной зоной 009 и зоной 008 смешения, и множество реакционных каналов 010 может находиться в сообщении с диффузионным каналом 022, так что смешанную жидкость в диффузионном канале 022 равномерно распределяют во множество реакционных каналов 010. Количество реакционных каналов составляет, например, 2-10000 каналов, предпочтительно 2-5000 каналов и более предпочтительно 2-500 каналов. Реакционный канал 010 может иметь поперечное сечение, по меньшей мере, в виде одной из круглой, прямоугольной и треугольной форм.

Кроме того, реакционный канал 010 снабжен вторым смесительным элементом 011, и второй смесительный элемент 011 включает опорную планку 0004, проходящую вдоль первого направления, и зубчатый элемент 0005, соединенный с опорной планкой 0004 и проходящий поперек опорной планки 0004. Во втором смесительном элементе 011 опорная планка 0004 обеспечивает опору для множества зубчатых элементов 0005, поэтому зубчатые элементы 0005 могут устойчиво удерживаться в реакционном канале 010, и зубчатые элементы 0005 проходят примерно поперек реакционного канала 010, что может улучшить степень турбулентности жидкости в реакционном канале 010, тем самым улучшая равномерность смешения между реакционными потоками.

Кроме того, зубчатые элементы 0005 находятся в одной из треугольной, дугообразной, волнистой и спиральной форм. Зубчатые элементы могут иметь разную форму, пока они проходят поперек реакционного канала 010 и могут обеспечивать эффект повышения степени турбулентности жидкости.

Предпочтительно зубчатый элемент 0005 имеет треугольную форму, и на одной стороне треугольника, примыкающей к опорной планке 0004, один угол соединен с опорной планкой 0004, а другой угол отстоит на 0,01-20 мм от опорной планки 0004. Зубчатые элементы 0005 могут представлять собой треугольные пластинчатые элементы и соединены с опорной планкой 0004 только с помощью одного угла.

Предпочтительно каждый реакционный канал 010 снабжен множеством вторых смесительных элементов 011 (количество может составлять 2-100, предпочтительно 2-50, более предпочтительно 10-30), которые уложены друг на друга с интервалами; и множество вторых смесительных элементов 011 уложены друг на друга с интервалами, и соответственно зубчатые элементы 0005 также уложены друг на друга с интервалами, причем зубчатые элементы 0005 разных вторых смесительных элементов 011 расположены в шахматном порядке, так что разные вторые смесительные элементы 011 расположены более неравномерно, а степень турбулентности жидкости в реакционном канале 010 может быть улучшена в большей степени.

Предпочтительно поперечное сечение реакционного канала 010 является прямоугольным, а зубчатые элементы 0005 проходят между набором противоположных сторон прямоугольника. Более конкретно, реакционный канал 010 имеет четыре боковые стенки, то есть два набора противоположных параллельных боковых стенок, опорная планка 0004 расположена на одной боковой стенке реакционного канала 010, и зубчатые элементы 0005 проходят в направлении другой противоположной боковой стенки, а множество вторых смесительных элементов 011 могут лучше соответствовать структуре внутренней полости реакционного канала 010, имеющей форму квадратного столба.

Более конкретно, реакционный канал 010 имеет площадь поперечного сечения 1-150 мм2 и длину 50-5000 мм, минимальное расстояние между реакционными каналами 010 составляет 1-50 мм, а второй смесительный элемент 011 имеет толщину 0,1-3 мм, и промежуток между соседними зубчатыми элементами 0005 равен 1-50 мм.

Предпочтительно реакционный канал 010 имеет длину 100-3000 мм, минимальный промежуток между реакционными каналами 010 составляет 3-30 мм, второй смесительный элемент 011 имеет толщину 0,2-2 мм, промежуток между соседними зубчатыми элементами 0005 составляет 1,5-20 мм. Минимальный промежуток реакционных каналов 010 отражает плотность реакционных каналов 010 в реакционной зоне 009. Предпочтительно во втором смесительном элементе 011 зубчатый элемент 0005 представляет собой пластинчатый элемент, который может быть копланарным с опорной планкой 0004, и толщина второго смесительного элемента 011 примерно равна толщине зубчатого элемента 0005.