Область техники, к которой относится изобретение

Настоящее изобретение относится к области химической промышленности органических соединений. В частности, настоящее изобретение относится к смесителю жидкость-жидкость, реакционной установке жидкость-жидкость, его содержащей, и способу реакции жидкость-жидкость с его использованием, в частности, к реакционной установке для гидратации олефинов и способу гидратации олефинов, установке для получения биодизеля и способу получения биодизеля путем переэтерификации.

Уровень техники

Способ гидратации олефинов представляет собой трехфазную каталитическую реакцию «жидкость (олефин) - жидкость (вода) твердое вещество (катализатор)», при этом на скорость реакции и степень конверсии сильно влияет массопередача в системе жидкость-жидкость. Однако низкая взаимная растворимость между двумя жидкими фазами (т.е. олефиновой фазой и водной фазой) ограничивает эффективность реакции и производственную мощность способа гидратации олефинов. В реакциях гидратации олефинов типичные и важные реакции гидратации олефинов включают гидратацию циклогексена в циклогексанол, гидратацию н-бутена во втор-бутанол, гидратацию изобутена в трет-бутанол и гидратацию изопентена в трет-пентанол.

В процессе гидратации циклогексена в циклогексанол форма реактора установки для прямой гидратации циклогексена, используемой в настоящее время в промышленности, представлена двухступенчатым последовательным реактором полного смешивания с низкой степенью однопроходной конверсии (обычно <10%), в результате большое количество непрореагировавших циклогексена и циклогексанола отделяют в нескольких циклах глубокой дистилляции, что приводит к высокому энергопотреблению.

В CN 109651081 A предложен способ и установка реакционной дистилляции для получения циклогексанола путем гидратации циклогексена. Способ предусматривает добавление катализатора межфазного переноса в реакционную жидкость для образования суспензии циклогексена, воды, катализатора и катализатора межфазного переноса. В колонне реакционной дистилляции происходит реакция гидратации циклогексена с образованием циклогексанола. Хотя способ реакционной дистилляции теоретически может значительно повысить степень конверсии циклогексена и снизить энергопотребление системы, при этом скорость реакции гидратации низкая.

В US 3257469 используется полярный органический растворитель для повышения взаимной растворимости олефина и воды и улучшения степени конверсии С5 олефинов за счет повышения скорости диффузии молекул реагента к поверхности катализатора и скорости диффузии продуктов в растворитель.

В US 4182920 используется трехступенчатый реактор гидратации олефинов с температурой реакции 30-80°С, давлением реакции 0,46-1,4 МПа (абсолютное давление), массовым отношением воды к пентену 0,59-1,18, и массовым отношением ацетона к пентену 4,18-7,85. Скорость реакции по-прежнему очень низкая.

В способе получения трет-бутанола гидратацией изобутена взаимная растворимость углеводородов, таких как изобутен, с водой невелика, и при смешивании в жидком состоянии легко образуются две жидкие фазы. Ключевая технология гидратации изобутена заключается в получении гомогенной дисперсии или раствора смешанных С4 углеводородов и воды, чтобы повысить степень конверсии реакции.

В CN 1304917 A используют способ подачи изобутилена и воды противотоком в колонну, и продукт - трет-бутанол непрерывно отводят из колонны для увеличения разницы концентраций между двумя фазами, повышения скорости реакции и степени конверсии изобутилена. Однако данный способ имеет такие проблемы, как высокое содержание воды, низкая объемная скорость и трудности с формованием катализатора.

В CN 02151547.6 (CN1511815A) описан способ получения трет-бутанола из смешанного сырья С4, содержащего изобутен, с помощью реакции гидратации. В присутствии неионогенного поверхностно-активного вещества и катализатора изобутен в смешанной фракции С4 вступает в реакцию с водой в колонне каталитической дистилляции с образованием трет-бутанола. Способ получения трет-бутанола, предусмотренный изобретением, значительно повышает степень конверсии изобутена и селективность трет-бутанола, а также снижает стоимость получения трет-бутанола.

В CN98812676.1 (CN1283174A) описан способ получения трет бутанола. Для повышения взаимной растворимости смеси С4 и воды, трет-бутанол добавляют к сырью для реакции, и степень конверсии реакции может достигать 80-90%. Данный способ основан на использовании центробежного насоса для принудительного смешивания трех фаз (трет-бутанола, воды и жидкой фазы С4 углеводородов) для ускорения растворения. Однако в действительности способ использования центробежного насоса для принудительного смешивания обеспечивает только макроскопическое смешивание фаз, и трудно добиться равномерного смешивания на микроуровне.

Биодизельное топливо обладает такими преимуществами, как хорошая запускаемость двигателя при низких температурах, низкое содержание серы, отсутствие ароматических углеводородов, вызывающих загрязнение окружающей среды, высокая температура вспышки, хорошие показатели безопасности, высокое цетановое число и хорошая смазывающая способность. В настоящее время способ переэтерификации в основном применяется при производстве биодизеля в промышленности, где используются низшие спирты, такие как метанол, для замены глицерина в триглицериде неочищенного масла путем переэтерификации, под действием катализатора для получения биодизеля. Переэтерификация является основой всего способа. Существующая технология главным образом основана на нерастворимой системе триглицерида и метанола. Трудно смешивать и растворять две фазы, что вызывает множество проблем в процессе переэтерификации, таких, как низкая скорость реакции массопередачи жидкость-жидкость, легкое разделение фаз, и длительное время для реакции для достижения установленной степени конверсии.

С целью решения указанных выше проблем в CN1919973A используется циклический турбулентный реактор для формирования устройства непрерывного действия для получения биодизеля. Сырье поступает из нижней части циклического турбулентного реактора и вступает в реакцию в циклическом турбулентном реакторе. Прореагировавшая смесь отводится из верхней части реактора, и часть материалов возвращается в рециркуляционный смесительный насос и снова поступает в реактор. Цель заключается в том, чтобы добиться многократных циклов принудительного смешивания сырья, что требует значительного расхода энергии и специальной конструкции реактора.

В CN101550349 используется сверхкритическая технология для получения биодизеля. В данном способе происходит превращение соответствующего молярного отношения масла и метанола в гомогенную фазу в сверхкритических условиях и осуществляется переэтерификация. Контролируемое давление составляет 8-40 МПа, и температура составляет 300-450°С. Данное изобретение сокращает время превращения биологического масла/жира в биодизель и повышает эффективность реакции. Однако биологический процесс получения сверхкритического биодизеля должен осуществляться при высокой температуре и высоком давлении. Как энергопотребление, так и капиталовложения в оборудование оказываются высокими. Высокотемпературные условия могут легко привести к таким проблемам, как закоксовывание и закупорка.

В CN1952046A предложен способ получения биодизеля переэтерификацией, который предусматривает поступление масляного сырья и низшего спирта, которые участвуют в реакции, в реактор переэтерификации, оснащенный устройством ультразвуковой эмиссии, в соответствии с дозирующим коэффициентом реакции для осуществления реакции в подходящих условиях. Целью данного способа изобретения является улучшение взаимной растворимости масляного сырья и спирта за счет введения ультразвука, увеличение скорости реакции массопередачи двух несмешивающихся фаз и сокращение времени реакции. Однако устройство для генерации ультразвука в этом способе с трудом поддается промышленному внедрению, и для всей системы смешивания материалов трудно достичь одинаковой степени однородности на промышленных установках.

В CN201625532U раскрывается реакционная установка для эмульгирования с высокой скоростью сдвига для получения биодизеля топлива из отходов масла и жира, которое включает в себя реакционный сосуд, электродвигатель и эмульгирующее устройство. Электродвигатель закреплен снаружи реакционного сосуда. Эмульгирующее устройство включает в себя внешний корпус, ротор и статор. Внешний корпус, ротор и статор представляют собой соосные полые цилиндры. Один конец внешнего корпуса проходит через наружный корпус реакционного сосуда и присоединен к наружному корпусу электродвигателя, и другой конец соединен со статором. Один конец главного вала электродвигателя неподвижно соединен с ротором. Множество фильтрационных канавок, проходящих через наружные стенки ротора и статора, расположены вдоль осевого направления на наружных стенках. Ротор расположен в полой внутренней полости статора. Промышленный образец в основном предназначен для эмульгирования материалов реакции с высокой скоростью сдвига для улучшения смешивания материалов. С одной стороны, степень улучшения за счет механического сдвига ограничена, и с другой стороны, реактор для эмульгирования с высокой скоростью сдвига - это реактор полного смешивания, который имеет низкую однопроходную конверсию сырья и низкую производственную эффективность.

Для реакции гидратации олефинов (обычно гидратации циклогексена в циклогексанол, гидратации н-бутена во втор-бутанол, гидратации изобутена в трет-бутанол и гидратации изопентена в трет-пентанол) взаимная растворимость олефина и воды сильно влияет на скорость реакции массопередачи. В процессе реакции с биодизелем несмешиваемость триглицеридов и низшего спирта вызвала множество проблем, таких как низкая скорость реакции массопередачи при переэтерификации, легкое разделение фаз, длительное время реакции и низкая степень конверсии сырья. Несмотря на то, что в настоящее время исследователи предложили множество новых способов и устройств, реакция переэтерификации существенно не улучшилась.

При реакциях жидкость-жидкость плохая взаимная растворимость реагирующих материалов может привести к тому, что реакция будет иметь низкую степень однопроходной конверсии и малую скорость. Таким образом, применительно к этому типу реакции жидкость-жидкость необходимо разработать новый и эффективный способ и установку для дальнейшего решения указанных выше проблем.

Сущность изобретения

Стремясь устранить недостатки существующей технологии, настоящее изобретение предлагает смеситель жидкость-жидкость. Смеситель жидкость-жидкость настоящего изобретения может широко применяться для реакций жидкость-жидкость с плохой взаимной растворимостью материалов реакции. Реакция жидкость-жидкость настоящего изобретения относится к реакции, которая включает по меньшей мере две жидкие фазы, включая, без ограничения, реакции жидкость-жидкость и реакции жидкость-жидкость-твердое вещество. В частности, реакция жидкость-жидкость настоящего изобретения не включает в себя газовую фазу сырьевого потока.

В одном аспекте, настоящее изобретение предлагает микроканальное смешивающее устройство жидкость-жидкость, содержащее микроканальный компонент и кожух, где микроканальный компонент закреплен внутри кожуха, где на одном конце кожуха предусмотрен вход для подачи по меньшей мере двух жидких фаз реакции, и на другом конце предусмотрен выход для отведения смешанного материала; указанный микроканальный компонент содержит множество расположенных друг над другом листов, и олеофильные и гидрофильные волоконные филаменты заполняют щели между соседними листами, при этом волоконные филаменты образуют между собой несколько микроканалов, и волоконные филаменты зажаты и зафиксированы листами. Микроканальное смешивающее устройство жидкость-жидкость используется для по меньшей мере двух жидких фаз реакции для образования смешанного материала, и по меньшей мере две жидкие фазы реакции разделяются волоконными филаментами и смешиваются в микроканальном смешивающем устройстве с образованием смешанного материала.

В другом аспекте, настоящее изобретение предлагает реакционную установку жидкость-жидкость, которое включает в себя микроканальное смешивающее устройство I, микроканальное смешивающее устройство II и реактор;

указанное микроканальное смешивающее устройство I имеет конструкцию кожухотрубного типа, и пучок неорганических мембранных трубок расположен внутри кожуха; впускной конец пучка неорганических мембранных трубок соединен с трубопроводом подачи первой жидкой фазы, полость в кожухе снаружи пучка неорганических мембранных трубок соединена с трубопроводом подачи второй жидкой фазы, и выпускной конец пучка неорганических мембранных трубок является выходом для смешанного материала I; микроканальное смешивающее устройство I используется для подачи первой жидкой фазы и второй жидкой фазы с образованием смешанного материала I, вторая жидкая фаза диффундирует в первую жидкую фазу внутри неорганической мембранной трубки через пористые каналы в стенке неорганической мембранной трубки из полости в кожухе, и под действием усилия сдвига первой жидкой фазы, имеющей высокую скорость потока в трубке, две жидкие фазы образуют однородный смешанный материал I, который используют в качестве основного сырья реакции; предпочтительно, устройство управления предусмотрено в микроканальном смешивающем устройстве I таким образом, чтобы отношение по молям или по массе первой жидкой фазы ко второй жидкой фазе было больше или меньше (предпочтительно больше) теоретического отношения по молям или по массе первой жидкой фазы ко второй жидкой фазе реакции;

Указанное микроканальное смешивающее устройство II представляет собой микроканальное смешивающее устройство жидкость-жидкость настоящего изобретения, которое включает в себя микроканальный компонент и кожух, на одном конце кожуха предусмотрен вход для подачи первой жидкой фазы и второй жидкой фазы, и на другом конце предусмотрен выход для отведения смешанного материала II; указанный микроканальный компонент содержит множество расположенных друг над другом листов, и олеофильные и гидрофильные волоконные филаменты заполняют щели между соседними листами, при этом волоконные филаменты образуют между собой несколько микроканалов, и волоконные филаменты зажаты и зафиксированы листами; микроканальное смешивающее устройство II используют для первой жидкой фазы и второй жидкой фазы с образованием смешанного материала II, и первая жидкая фаза и вторая жидкая фаза разделяются волоконными филаментами и смешиваются в микроканальном смешивающем устройстве II с образованием смешанного материала II; где предпочтительно, устройство управления предусмотрено в микроканальном смешивающем устройстве II таким образом, чтобы отношение по молям или по массе первой жидкой фазы ко второй жидкой фазе было не больше или не меньше (предпочтительно не больше) теоретического отношения по молям или по массе первой жидкой фазы ко второй жидкой фазе реакции.

Верхняя, нижняя или боковая части реактора снабжены входом (входами) для подачи, в то время как нижняя, верхняя или боковая части снабжены выходом (выходами) для отведения; Корпус реактора снабжен входом для улучшающего массопередачу материала. В принципе, вход для улучшающего массопередачу материала может быть предусмотрен в любом положении внутри реактора. Выход для смешанного материала I микроканального смешивающего устройства I соединен со входом для подачи через трубопровод (трубопроводы), и выход для смешанного материала II микроканального смешивающего устройства II соединен со входом для улучшающего массопередачу материала.

В еще одном аспекте настоящее изобретение предлагает способ осуществления реакции жидкость-жидкость с использованием реакционной установки жидкость-жидкость настоящего изобретения. Реакция жидкость-жидкость включает в себя: эмульсионную полимеризацию и суспензионную полимеризацию в химической промышленности полимеров, такую как полимеризация олефинов в органическом растворителе; реакцию гидратации олефинов; переэтерификацию с получением биодизеля; гидролиз масла/жира; и другие реакции, такие как нитрификация, сульфирование и алкилирование.

В частности, настоящее изобретение предлагает реакционную установку гидратации олефинов, содержащую микроканальное смешивающее устройство I, микроканальное смешивающее устройство II и реактор гидратации олефинов;

указанное микроканальное смешивающее устройство I имеет конструкцию кожухотрубного типа, и пучок неорганических мембранных трубок расположен внутри кожуха; впускной конец пучка неорганических мембранных трубок соединен с трубопроводом жидкой фазы, полость в кожухе снаружи пучка неорганических мембранных трубок соединена с трубопроводом олефиновой фазы, и выпускной конец пучка неорганических мембранных трубок является выходом для смешанного материала I; микроканальное смешивающее устройство I используется для подачи олефиновой фазы и подачи водной фазы с образованием смешанного материала I, олефиновая фаза диффундирует в водную фазу внутри неорганической мембранной трубки через пористые каналы в стенке неорганической мембранной трубки из полости в кожухе, и под действием усилия сдвига водной фазы, имеющей высокую скорость потока в трубке, две фазы образуют однородный смешанный материал I, который используют в качестве основного сырья реакции; при этом отношение водная фаза/олефиновая фаза ≥1;

указанное микроканальное смешивающее устройство II включает в себя микроканальный компонент и кожух, микроканальный компонент закреплен внутри кожуха, на одном конце кожуха предусмотрен вход для подачи олефиновой фазы и водной фазы, и на другом конце предусмотрен выход для отведения смешанного материала II; указанный микроканальный компонент содержит множество расположенных друг над другом листов, и олеофильные и гидрофильные волоконные филаменты заполняют щели между соседними листами, при этом волоконные филаменты образуют между собой несколько микроканалов, и волоконные филаменты зажаты и зафиксированы листами; микроканальное смешивающее устройство II используют для олефиновой фазы и водной фазы для образования смешанного материала II, и олефиновая фаза и водная фаза разделяются волоконными филаментами и смешиваются в микроканальном смешивающем устройстве II с образованием смешанного материала II; при этом отношение водная фаза/олефиновая фаза составляет <1;

Нижняя часть реактора гидратации олефинов снабжена входом для подачи, верхняя часть снабжена выходом для отведения, и боковая сторона снабжена входом для улучшающего массопередачу материала. Несколько слоев катализатора предусмотрено в реакторе, и вход для улучшающего массопередачу материала предусмотрен в любом положении внутри реактора, предпочтительно между соседними слоями катализатора в более удобном способе осуществления; слой (слои) катализатора заполнены катализатором гидратации олефинов. Выход для смешанного материала I микроканального смешивающего устройства I соединен со входом для подачи через трубопровод (трубопроводы), и выход для смешанного материала II микроканального смешивающего устройства II соединен со входом для улучшающего массопередачу материала.

С помощью реакционной установки гидратации олефинов и способа гидратации олефинов настоящего изобретения, за счет улучшения состояния смешивания олефина и воды и способа смешанной подачи, настоящее изобретение усиливает массопередачу всего процесса реакции, улучшает скорость реакции гидратации олефинов и однопроходную конверсию сырья, снижает общее отношение водной фазы/олефиновой фазы и повышает производственную эффективность установки для гидратации олефинов. Отношение водной фазы/олефиновой фазы, упомянутое в настоящем изобретении, относится к массовому отношению водной фазы и олефиновой фазы. Общее отношение водной фазы/олефиновой фазы относится к массовому отношению общего количества добавляемой водной фазы к общему количеству добавляемого олефина в реакционную установку гидратации олефинов.

В частности, настоящее изобретение также предлагает реакционную установку для получения биодизеля путем переэтерификации, которая содержит микроканальное смешивающее устройство I, микроканальное смешивающее устройство II и реактор переэтерификации;

указанное микроканальное смешивающее устройство I имеет конструкцию кожухотрубного типа, пучок неорганических мембранных трубок расположен внутри кожуха; впускной конец пучка неорганических мембранных трубок соединен с трубопроводом (трубопроводами) для низшего спирта и жидкого катализатора, полость в кожухе снаружи пучка неорганических мембранных трубок соединена с трубопроводом для триглицерида, выпускной конец пучка неорганических мембранных трубок является выходом для смешанного материала I; микроканальное смешивающее устройство I используется для подачи триглицерида и подачи низшего спирта и жидкого катализатора с образованием смешанного материала I, триглицерид диффундирует в низший спирт и жидкий катализатор внутри неорганической мембранной трубки через пористые каналы в стенке неорганической мембранной трубки из полости в кожухе, и под действием усилия сдвига низшего спирта и жидкого катализатора, имеющих высокую скорость потока в трубке, две фазы образуют однородный смешанный материал I, который используют в качестве основного сырья реакции; при этом молярное отношение низшего спирта к триглицериду ≥3;

Указанное микроканальное смешивающее устройство II включает в себя микроканальный компонент и кожух, микроканальный компонент закреплен внутри кожуха, на одном конце кожуха предусмотрен вход для подачи низшего спирта и жидкого катализатора и триглицерида, и на другом конце предусмотрен выход для отведения смешанного материала II; указанный микроканальный компонент содержит множество расположенных друг над другом листов, и олеофильные и гидрофильные волоконные филаменты заполняют щели между соседними листами, при этом волоконные филаменты образуют между собой несколько микроканалов, и волоконные филаменты зажаты и зафиксированы листами; микроканальное смешивающее устройство II используется для низшего спирта и жидкого катализатора и триглицерида, приводя к образованию смешанного материала II, и низший спирт и жидкий катализатор и триглицерид разделяются волоконными филаментами и смешиваются в микроканальном смешивающем устройстве II с образованием смешанного материала II; при этом молярное отношение низшего спирта к триглицериду составляет <3.

Верхняя, нижняя или боковая части реактора переэтерификации снабжены входом (входами) для подачи, в то время как нижняя, верхняя или боковая части снабжены выходом (выходами) для отведения. Корпус реактора снабжен входом (входами) для улучшающего массопередачу материала. В принципе, вход для улучшающего массопередачу материала может быть предусмотрен в любом положении внутри реактора. Выход для смешанного материала I микроканального смешивающего устройства I соединен со входом для подачи через трубопровод (трубопроводы), и выход для смешанного материала II микроканального смешивающего устройства II соединен со входом для улучшающего массопередачу материала.

С помощью реакционной установки и способа получения биодизеля переэтерификацией настоящего изобретения, за счет улучшения состояния смешивания триглицерида и низшего спирта и смешанного способа подачи, настоящее изобретение усиливает скорость массопередачи всего процесса реакции, повышает скорость реакции переэтерификации и однопроходную конверсию сырья, сокращает продолжительность реакции, и повышает производственную эффективность установки для производства биодизеля.

В реакционной установке жидкость-жидкость настоящего изобретения (такой, как реакционная установка гидратации олефинов, реакционная установка для получения биодизеля путем переэтерификации), количество микроканальных смешивающих

устройств I и микроканальных смешивающих устройств II может быть установлено в соответствии с фактическими потребностями, обычно 1-3 для удовлетворения потребностей реакции. В соответствии с установкой настоящего изобретения, пучок неорганических мембранных трубок указанного микроканального смешивающего устройства I может состоять из одной или более керамической мембраны, металлической мембраны, металлокерамической композитной мембраны, мембраны из сплава, молекулярно-ситовой композитной мембраны, цеолитной мембраны, стеклянной мембраны или тому подобного; стенка неорганической мембранной трубки имеет диаметр отверстия 10 нм - 1 мкм; вторая жидкая фаза (такая как олефиновая фаза, триглицеридная фаза) в смешанном материале I имеет размер частиц d1 100-900 мкм, предпочтительно 300-500 мкм.

В микроканальном смешивающем устройстве II установки настоящего изобретения микроканальный компонент в кожухе подразделяется на подающий конец и отводящий конец вдоль направления щели, где распределительное пространство подачи предусмотрено между входом материала и подающим концом, и распределительное пространство отведения предусмотрено между выходом материала и отводящим концом, за исключением подающего конца и отводящего конца, все остальные концы микроканального компонента герметично соединены с кожухом. Указанный микроканальный компонент содержит множество расположенных друг над другом листов, а также олеофильные волоконные филаменты и гидрофильные волоконные филаменты, заполняющие щели между соседними листами, где волоконные филаменты образуют между собой несколько микроканалов, и волоконные филаменты зажаты и зафиксированы листами; отношение по массе олеофильного волоконного филамента к гидрофильному волоконному филаменту, заполняющим щели между указанными соседними листами, составляет 1:50-1:1; указанные волоконные филаменты могут быть расположены в один или несколько слоев, предпочтительно 1-50 слоев, и более предпочтительно 1-5 слоев, предпочтительно, гидрофильные волоконные филаменты в любом слое равномерно распределены в олеофильных волоконных филаментах; предпочтительно, отношение по массе олеофильного волоконного филамента к гидрофильному волоконному филаменту в любом слое составляет 1:50-1:1. При расположении в несколько слоев, предпочтительно проекция двух соседних слоев волоконных филаментов вдоль вертикального направления листов образует сетчатую структуру; форма отверстия в сетчатой структуре может быть произвольной, например, одной или более из многоугольников, кругов, эллипсов и тому подобного; в каждом слое волоконных филаментов расстояние между соседними волоконными филаментами составляет обычно 0,5-50 мкм, предпочтительно расположенными через равные интервалы; волоконные филаменты расположены вдоль любого поперечного, продольного или наклонного направления поверхности листа; волоконные филаменты могут иметь произвольную форму кривой, предпочтительно периодически изменяющуюся форму кривой, например, волнистую форму и пилообразную форму, предпочтительно, волоконные филаменты в одном и том же слое имеют одинаковую форму, и более предпочтительно, волоконные филаменты во всех слоях имеют одинаковую форму.

В микроканальном компоненте волоконные филаменты обычно имеют диаметр 0,5-50 мкм, предпочтительно 0,5-5 мкм, более предпочтительно 0,5-1 мкм. Указанный олеофильный волоконный филамент обычно является по меньшей мере одним из сложнополиэфирного волоконного филамента, нейлонового волоконного филамента, полиуретанового волоконного филамента, полипропиленового волоконного филамента, полиакрилнитрильного волоконного филамента, поливинилхлоридного волоконного филамента, или олеофильно обработанной (физически или химически) поверхности волоконного филамента; Указанный гидрофильный волоконный филамент обычно выбирают из высокомолекулярного полимера, содержащего по меньшей мере одну гидрофильную группу, такую как карбоксил (-СООН), амидо (-CONH-), амино (-NH2-), или гидроксил (-ОН) в их основной цепи или боковой цепи, и чем больше гидрофильных групп они содержат, тем лучше их гидрофильность. Обычно используемые волокна включают полипропиленовое волокно, полиамидное волокно, акриловое волокно или гидрофильно обработанный (физически или химически) волоконный филамент.

В зависимости от микроканального компонента толщина листа обычно составляет 0,05-5 мм, предпочтительно 0,1-1,5 мм. Материал листа обычно определяется свойствами текучего материала и рабочими условиями, и может быть любым из таких материалов, как металл, керамика, органическое стекло или полиэстер. Нержавеющая сталь (такая как SS30403, SS30408, SS32168 и SS31603) в металлическом материале является предпочтительной. Форма листа может быть любой: прямоугольник, квадрат, многоугольник, круг, эллипс или сектор, предпочтительно прямоугольник или квадрат. Размер и количество листов могут быть спроектированы и скорректированы в соответствии с фактическими потребностями реакции.

В установке настоящего изобретения реактор может быть реактором любого типа, таким как реактор с неподвижным слоем, емкостной реактор, колонный реактор, трубчатый реактор, или улучшенной формой вышеупомянутых реакторов. При необходимости может быть установлен один или более реакторов, и реакторы могут быть соединены параллельно или последовательно; по меньшей мере один смешанный материал, образованный с помощью микроканального смешивающего устройства II, вводят в качестве улучшающего массопередачу материала.

Для реакции гидратации олефинов, в установке настоящего изобретения, реактор представляет собой реактор с неподвижным слоем, и один или более реакторов могут быть установлены по мере необходимости, с параллельным или последовательным соединением между реакторами; каждый реактор должен быть оснащен по меньшей мере одним, предпочтительно 1-4 слоями катализатора; по меньшей мере один смешанный материал, образованный с помощью микроканального смешивающего устройства II, вводят в качестве улучшающего массопередачу материала.

Для реакции переэтерификации в установке настоящего изобретения, реактор может быть реактором любого типа, таким как емкостной реактор, колонный реактор, трубчатый реактор, или улучшенной формой вышеупомянутых реакторов. При необходимости может быть установлен один или более реакторов, и реакторы могут быть соединены параллельно или последовательно; по меньшей мере один смешанный материал, образованный с помощью микроканального смешивающего устройства II, вводят в качестве улучшающего массопередачу материала.

Настоящее изобретение также предлагает способ гидратации олефинов, предусматривающий следующее: смешанный материал I образуют с помощью смешивания олефиновой фазы и водной фазы в отношении водная фаза/олефиновая фаза ≥1 с помощью микроканального смешивающего устройства I и направляют в нижнюю часть реактора гидратации олефинов в качестве основного материала реакции; и смешанный материал II образуют с помощью смешивания олефиновой фазы и водной фазы в отношении водная фаза/олефиновая фаза <1 с помощью микроканального смешивающего устройства II и вводят в реактор в качестве улучшающего массопередачу материала; смешанный материал I и смешанный материал II подвергают реакции гидратации олефинов в слое (слоях) катализатора, и продукты реакции отводят из выхода в верхней части реактора и вводят далее в блок разделения.

Для процесса гидратации олефинов, в соответствии со способом настоящего изобретения, условия работы микроканального смешивающего устройства I обычно включают: температуру от нормальной температуры до 250°С, давление 1,0-10,0 МПа (изб.); условия работы микроканального смешивающего устройства II обычно включают: температуру от нормальной температуры до 200°С, давление 1,0-10,0 МПа (изб.).

Для процесса гидратации олефинов, в соответствии со способом настоящего изобретения, олефиновая фаза обычно представляет собой любое из этилена, пропилена, н-бутена, изобутена, изопентена, циклогексена или тому подобного.

Для процесса гидратации олефинов, в соответствии со способом настоящего изобретения, реактор гидратации олефинов обычно принимает форму с подачей снизу и отведением сверху, что способствует равномерному контакту олефиновой фазы и водной фазы для массопередачи.

Для процесса гидратации олефинов, в соответствии со способом настоящего изобретения, общее отношение водная фаза/олефиновая фаза в реакции гидратации олефинов определяется типом олефина, который подвергается реакции гидратации олефина, и сложностью реакции; в микроканальном смешивающем устройстве I массовое отношение водная фаза/олефиновая фаза обычно составляет 2:1-20:1. Соответственно более высокое отношение водная фаза/олефиновая фаза может гарантировать скорость реакции массопередачи в процессе гидратации, но объем реактора становится больше. При этом, до тех пор, пока содержание водной фазы в реакторе поддерживается на уровне, превышающем содержание олефиновой фазы, этого достаточно. В микроканальном смешивающем устройстве II массовое отношение водная фаза/олефиновая фаза обычно составляет 1:20-1:1. Отношение водная фаза/олефиновая фаза в этом материале относительно низкое, то есть доля/содержание олефина относительно высокое. В качестве улучшающего массопередачу материала он может быстро проходить через границу раздела фаз и переноситься на поверхность катализатора для восполнения олефина, израсходованного в реакции, сохраняя большое количество однородной фазы олефин/вода (которая богата молекулами олефина) по всей поверхности катализатора, тем самым увеличивая однопроходную конверсию реакции гидратации олефинов.

Для процесса гидратации олефинов, в соответствии со способом настоящего изобретения, в смешанном материале I, образованном с помощью указанного микроканального смешивающего устройства I, капли олефина имеют размер частицы d1 100-900 мкм и предпочтительно имеют дисперсионную однородность ≥80%. В это время, при поступлении в слой катализатора реактора для осуществления реакции, разделение фаз между олефиновой фазой и водной фазой не может сохраняться в течение времени пребывания в реакции, улучшая скорость реакции массопередачи и обеспечивая достижение хорошего эффекта реакции и хорошей однопроходной конверсии олефинового сырья; В смешанном материале II, образованном с помощью микроканального смешивающего устройства II, капли олефина имеют размер частицы d2 менее 100 мкм, предпочтительно 0,1-50 мкм. При введении в качестве улучшающего массопередачу материала между слоями катализатора, благодаря небольшому размеру частиц олефина и концентрации молекул олефина, молекулы олефина могут быстро проникать через границу раздела фаз и переноситься на поверхность катализатора при прохождении через частицы катализатора, играя роль дополнительного усиления массопередачи в реакции.

Для процесса гидратации олефинов, в соответствии со способом настоящего изобретения, добавляемое количество смешанного материала II составляет 1-30% масс. от общего количества материалов в реакторе (общего количества олефиновой фазы и водной фазы); когда смешанный материал II разделяют на несколько потоков для добавления, предпочтительно постепенно увеличивать добавляемое количество каждого потока вдоль направления потока материалов в реакторе (например, добавляемое количество последнего потока увеличивается на 5-20% по массе относительно добавляемого количества первого потока). Конечно, отношение водная фаза/олефиновая фаза также может быть уменьшено или может не изменяться вдоль направления потока материалов в реакторе. При этом, по мере протекания реакции гидратации олефина, молекулы олефина, особенно те, что находятся на поверхности катализатора, постепенно расходуются, и движущая сила реакции массопередачи постепенно уменьшается. Однако, поскольку количество воды в реакторе намного больше, чем в олефиновой фазе, низкая концентрация молекул олефина приводит к постепенному уменьшению количества молекул олефина на поверхности катализатора. Следовательно, с помощью восполнения улучшающим массопередачу материалом, имеющим высокое содержание олефинов между слоями катализатора, он может быстро проникать через границу раздела фаз и переноситься на поверхность катализатора, чтобы своевременно восполнять олефин, израсходованный в реакции, тем самым поддерживая относительно высокую скорость реакции.

Для процесса гидратации олефинов, в соответствии со способом настоящего изобретения, катализаторы с кислотной каталитической функцией, такие как минеральные кислоты, бензолсульфокислоты, ионообменные смолы, молекулярные сита, и другие типы катализаторов, как правило, могут использоваться в слое (слоях) катализатора реактора гидратации олефинов.

Для процесса гидратации олефинов, в соответствии со способом настоящего изобретения, условия реакции гидратации олефина обычно включают: температуру 80-250°С, давление 1,0-10,0 МПа (изб.) и объемную скорость 0,1-3,0 ч-1. Требуемые условия реакции могут изменяться в зависимости от олефинового сырья.

При традиционных способах смешивания олефина с водой, смешивающие устройства или компоненты со смесительными функциями в существующих технологиях применяются для смешивания, существуют проблемы, связанные с неравномерным смешиванием, нестабильным состоянием и легкостью разделения фаз, что приводит к низкой скорости массопередачи при гидратации олефинов. Следовательно, даже при относительно высоких отношениях водная фаза/олефиновая фаза однопроходная конверсия оказывается все еще очень низкой, особенно для гидратации н-бутена, у которого однопроходная конверсия составляет только 6-8% при использовании традиционного реактора. В соответствии с установкой для гидратации олефинов и способом реакции настоящего изобретения, большая часть олефина и воды микросмешивается в определенной пропорции с помощью микроканального смешивающего устройства I, благодаря чему реакционное сырье может сохранять гомогенность двух фаз без разделения фаз во время процесса реакции в реакторе. В данном случае, содержание водной фазы в реакторе поддерживается большим, чем олефиновой фазы, тем самым достигается непрерывная массопередача между олефиновой фазой и водной фазой в реакторе; затем часть олефинов и воду микросмешивают в другой пропорции с помощью микроканального смешивающего устройства II, так что размер капель (d1) олефиновой фазы в образованном смешанном материале I меньше размера капель (d2) олефиновой фазы в смешанном материале II, и степень концентрации капель олефиновой фазы в смешанном материале I меньше, чем степень концентрации капель олефиновой фазы в смешанном материале II, Следовательно, при введении смешанного материала II, содержащего олефиновую фазу с более высокой степенью концентрации, в слой катализатора, он может быстро проникать через границу раздела фаз и быстро восполнять олефиновую фазу, израсходованную в реакции, играя роль усиления массопередачи, повышая скорость реакции гидратации олефинов и однопроходную конверсию сырья, что выгодно для снижения отношения водная фаза/олефиновая фаза, уменьшения количества реакторов или времени пребывания в реакции, и повышения производственной эффективности установки для гидратации олефинов. В данном случае, степень концентрации капель олефиновой фазы относится к количеству микрокапель олефина, диспергированных в водной фазе, на единицу объема. В то же время, особая структура микроканальных компонентов в микроканальном смешивающем устройстве II, т.е. определенная доля металлических волоконных филаментов, заполняющих щели между указанными смежными листами, может создавать адгезию и распределять воду в смешанной подаче олефинов и воды вдоль поверхности волоконных филаментов. При многократном

принудительном разделении волоконными филаментами образуются частицы микронного размера. Полностью смешанный материал содержит концентрированные капли олефина. Капли олефина меньшего размера, используемые в качестве улучшающего массопередачу материала, могут быстро проникать через границу раздела фаз и быстро восполнять олефиновую фазу, израсходованную в реакции, играя роль усиления массопередачи и снижения отношения водная фаза/олефиновая фаза.

Настоящее изобретение также предлагает процесс переэтерификации, который предусматривает следующее: смешанный материал I образуется с помощью смешивания двух фаз низшего спирта и триглицерида, имеющих молярное отношение низшего спирта к триглицериду ≥3, с помощью микроканального смешивающего устройства I и направляется в реактор переэтерификации в качестве основного материала реакции; и смешанный материал II образуется с помощью смешивания двух фаз низшего спирта и триглицерида, имеющих молярное отношение низшего спирта к триглицериду <3 с помощью микроканального смешивающего устройства II и вводится в реактор в качестве улучшающего массопередачу материала; смешанный материал I и смешанный материал II подвергаются реакции переэтерификации в реакторе, и продукты реакции отводятся из выхода реактора и вводятся в блок разделения. Для процесса переэтерификации согласно способу настоящего изобретения условия работы микроканального смешивающего устройства I обычно включают: температуру от нормальной температуры до 150°С, давление 0,5-3,0 МПа (изб.); условия работы микроканального смешивающего устройства II обычно включают: температуру от нормальной температуры до 150°С, давление 0,5-3,0 МПа (изб.). В частности, количество жидкого катализатора составляет 0,5-10% от количества масляного/жирового сырья.

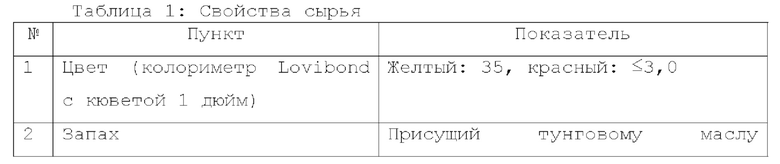

Для процесса переэтерификации согласно способу настоящего изобретения масляное/жировое сырье представляет собой триглицерид, в основном получаемый из животных масел или растительных масел, включая масло и жир, имеющие кислотное число 0-130 мг КОН/г (включая сточное масло), и рафинированные растительные масла, такие как ятрофное масло, рапсовое масло, соевое масло, льняное масло, арахисовое масло, пальмовое масло, и масло из семян чайного дерева, являются предпочтительными.

Для процесса переэтерификации согласно способу настоящего изобретения низший спирт представляет собой алифатический спирт с углеродным числом 1-6, и может представлять собой один алифатический спирт или смесь, содержащую один или более алифатических спиртов, предпочтительно метанол.

Для процесса переэтерификации согласно способу настоящего изобретения при переэтерификации используют основной

катализатор, и указанный основной катализатор может представлять собой один или более из гидроксида натрия, гидроксида калия, гидроксида бария, гидроксида кальция, оксида магния, оксида кальция, оксида бария и диэтиламина.

Для процесса переэтерификации согласно способу настоящего изобретения условия реакции переэтерификации являются следующими: давление реакции составляет 0,5-2,0 МПа (изб.), температура реакции составляет 100-150°С; молярное отношение низшего спирта к триглицериду составляет 1:3-1:15, и количество основного катализатора составляет 0,5-10% по массе от количества масляного/жирового сырья.

Для процесса переэтерификации согласно способу настоящего изобретения жидкий катализатор необязательно входит в состав улучшающего массопередачу материала II.

Для процесса переэтерификации согласно способу настоящего изобретения общее время пребывания в реакторе переэтерификации составляет 0,5-7 ч, предпочтительно 0,5-3,5 ч; в течение данного периода степень конверсии составляет ≥98,5%.

Для процесса переэтерификации согласно способу настоящего изобретения в указанном микроканальном смешивающем устройстве I молярное отношение низшего спирта к триглицериду обычно составляет 3:1-15:1, и соответственно более высокое молярное отношение спирт/масло может гарантировать скорость реакции массопередачи в процессе переэтерификации, но объем реактора становится больше. При этом, до тех пор, пока поддерживается молярное отношение спирт/масло >3 в реакторе, этого достаточно. В микроканальном смешивающем устройстве II молярное отношение спирт/масло обычно составляет 1:10-1:0,33. Молярное отношение спирт/масло в данном материале относительно низкое, то есть доля/содержание триглицерида относительно высокое. В качестве улучшающего массопередачу материала он может быстро проходить через границу раздела фаз и переноситься на поверхность катализатора для восполнения триглицерида, израсходованного в реакции, сохраняя большое количество однородной фазы низший спирт/триглицерид, которая богата молекулами триглицерида, по всей поверхности катализатора, тем самым увеличивая скорость реакции переэтерификации и степень конверсии.

Для процесса переэтерификации согласно способу настоящего изобретения в смешанном материале I, образованном с помощью указанного микроканального смешивающего устройства I, капли триглицерида имеют размер частицы d1 100-900 мкм и предпочтительно имеют дисперсионную однородность ≥80%. В то же время, при поступлении в реактор не может сохраняться разделение фаз между низшей спиртовой фазой и триглицеридной фазой в течение времени пребывания в реакции, что увеличивает скорость реакции массопередачи и обеспечивает достижение хорошего эффекта реакции и хорошей конверсии триглицерида; В смешанном материале II, образованном с помощью микроканального смешивающего устройства II, капли триглицерида имеют размер частиц d2 менее 100 мкм, предпочтительно 0,1-50 мкм. При введении в качестве улучшающего массопередачу материала в реактор, благодаря малому размеру частиц триглицерида и концентрации молекул триглицерида, молекулы триглицерида могут быстро проникать через границу раздела фаз и переноситься на поверхность катализатора при переэтерификации, играя роль дополнительного усиления массопередачи в реакции.

Для процесса переэтерификации согласно способу настоящего изобретения добавляемое количество смешанного материала II составляет 1-30% масс.от общего количества материалов в реакторе (общего количества триглицерида и метанола и жидкого катализатора); когда смешанный материал II разделяют на несколько потоков для добавления, предпочтительно постепенно увеличивать добавляемое количество каждого потока в направлении от входа к выходу в реакторе (например, добавляемое количество последующего потока увеличивается на 5-20% масс. относительно добавляемого количества предыдущего потока). Конечно, молярное отношение низший спирт/триглицерид также может быть уменьшено или может не изменяться в направлении от входа к выходу в реакторе. При этом, по мере протекания переэтерификации, молекулы триглицерида постепенно расходуются, и движущая сила реакции массопередачи постепенно уменьшается. Однако, поскольку молярное количество низшего спирта в реакторе намного больше, чем в триглицеридной фазе, низкая концентрация молекул триглицерида приводит к постепенному уменьшению молекул триглицерида на поверхности катализатора. Следовательно, путем восполнения улучшающего массопередачу материала, имеющего высокое содержание триглицерида между слоями катализатора, он может быстро проникать через границу раздела фаз и переноситься на поверхность катализатора, чтобы своевременно восполнить триглицерид, израсходованный в реакции, тем самым поддерживая относительно высокую скорость реакции переэтерификации.

Для процесса переэтерификации согласно способу настоящего изобретения, принимая во внимание проблемы, связанные с взаимной нерастворимостью масляного сырья и метанола в процессе переэтерификации при производстве биодизеля, легкое разделение фаз в процессе реакции, низкую скорость реакции, низкую степень конверсии и длительное время пребывания, тогда как в существующей технологии отсутствует эффективный способ и оборудование для двухфазного смешивания, соответственно, настоящее изобретение предлагает эффективную реакционную установку и способ получения биодизеля переэтерификацией, в котором большая часть масляного/жирового сырья и метанол и жидкий катализатор микросмешиваются в определенной пропорции с помощью микроканального смешивающего устройства I, благодаря чему реакционное сырье может сохранять гомогенность двух фаз без разделения фаз во время процесса реакции в реакторе. В данном случае, мольное количество метанола и жидкого катализатора в реакторе поддерживается большим, чем мольное количество триглицерида, тем самым достигается непрерывная массопередача между триглицеридом и метанолом/жидким катализатором в реакторе; после этого часть триглицерида и метанола и жидкого катализатора микросмешивают в другой пропорции с помощью микроканального смешивающего устройства II, так, что размер капель (d1) триглицерида в образованном смешанном материале I меньше размера капель (d2) триглицеридной фазы в смешанном материале II, и степень концентрации капель триглицеридной фазы в смешанном материале I меньше, чем степень концентрации капель триглицеридной фазы в смешанном материале II, Следовательно, при введении смешанного материала II, имеющего более высокую степень концентрации триглицеридной фазы, в реактор, он может быстро проникать через границу раздела фаз и быстро восполнять триглицерид, израсходованный в реакции, играя роль усиления массоопередачи, повышая скорость реакции переэтерификации и конверсию сырья, что выгодно для снижения молярного отношения низший спирт/триглицерид, уменьшения количества реакторов или времени пребывания в реакции и повышения производственной эффективности установки для получения биодизеля с помощью переэтерификации. В данном случае, степень концентрации капель триглицерида относится к количеству микрокапель триглицерида, диспергированных в смеси метанола и жидкого катализатора, на единицу объема. В то же время, особая структура микроканальных компонентов в микроканальном смешивающем устройстве II, т.е. определенная доля металлических волоконных филаментов, заполняющих щели между указанными смежными листами, может создавать адгезию и распределять воду в смешанной подаче триглицерида и метанола и жидкого катализатора вдоль поверхности волоконных филаментов. При многократном принудительном разделении волоконными филаментами образуются частицы микронного размера. Полностью смешанный материал содержит концентрированные капли триглицерида. Капли триглицерида меньшего размера, используемые в качестве улучшающего массопередачу материала, могут быстро проникать через границу раздела фаз и быстро восполнять масло и жир, израсходованные в реакции, играя роль усиления массопередачи и снижая общее молярное отношение метанола к триглицериду.

Краткое описание чертежей

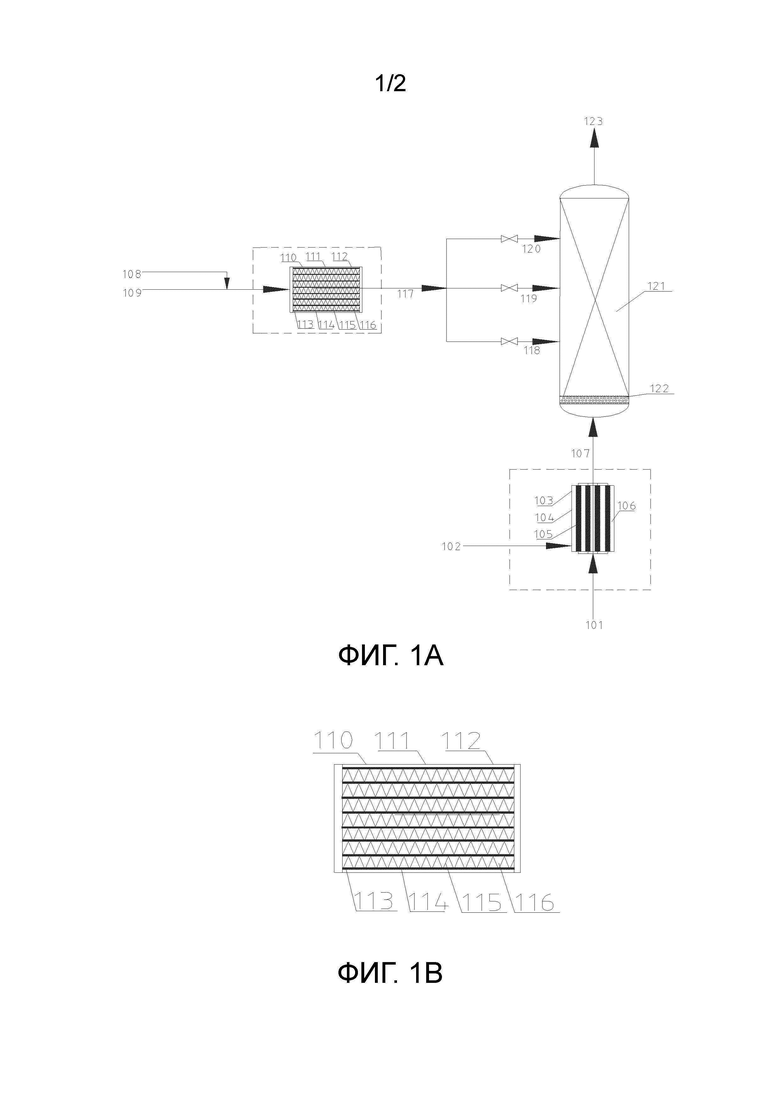

На фиг.1А представлена принципиальная схема реакционной установки гидратации олефинов настоящего изобретения.

На фиг.1В представлена принципиальная схема микроканального компонента в микроканальном смешивающем устройстве II.

На фиг.1А и фиг.1В:

101 - олефиновая фаза I

102 - водная фаза I

103 - микроканальное смешивающее устройство I

104 - кожух неорганического мембранного смесителя кожухотрубного типа

105 - пучок неорганических мембранных трубок

106 - пространство кожуха снаружи пучка неорганических мембранных трубок

107 - смешанный материал I

108 - олефиновая фаза II

109 - водная фаза II

110 - микроканальное смешивающее устройство II

111 - микроканальный компонент

112 - микроканальный кожух

113 - микроканальный лист

114 - щель между микроканальными листами

115 - гидрофильные волоконные филаменты

116 - олеофильные волоконные филаменты

117 - смешанный материал II

118 - улучшающий массопередачу материал, введенный между первым и вторым слоями катализатора

119 - улучшающий массопередачу материал, введенный между вторым и третьим слоями катализатора

120 - улучшающий массопередачу материал, введенный между третьим и четвертым слоями катализатора

121 - реактор гидратации олефинов

122 - первый слой катализатора

123 - второй слой катализатора

124 - третий слой катализатора

125 - четвертый слой катализатора

126 - распределитель подаваемого сырья для первого слоя катализатора

127 - распределитель подаваемого сырья для второго слоя катализатора

128 - распределитель подаваемого сырья для третьего слоя катализатора

129 - распределитель подаваемого сырья для четвертого слоя катализатора

130 - продукт реакции гидратации олефинов

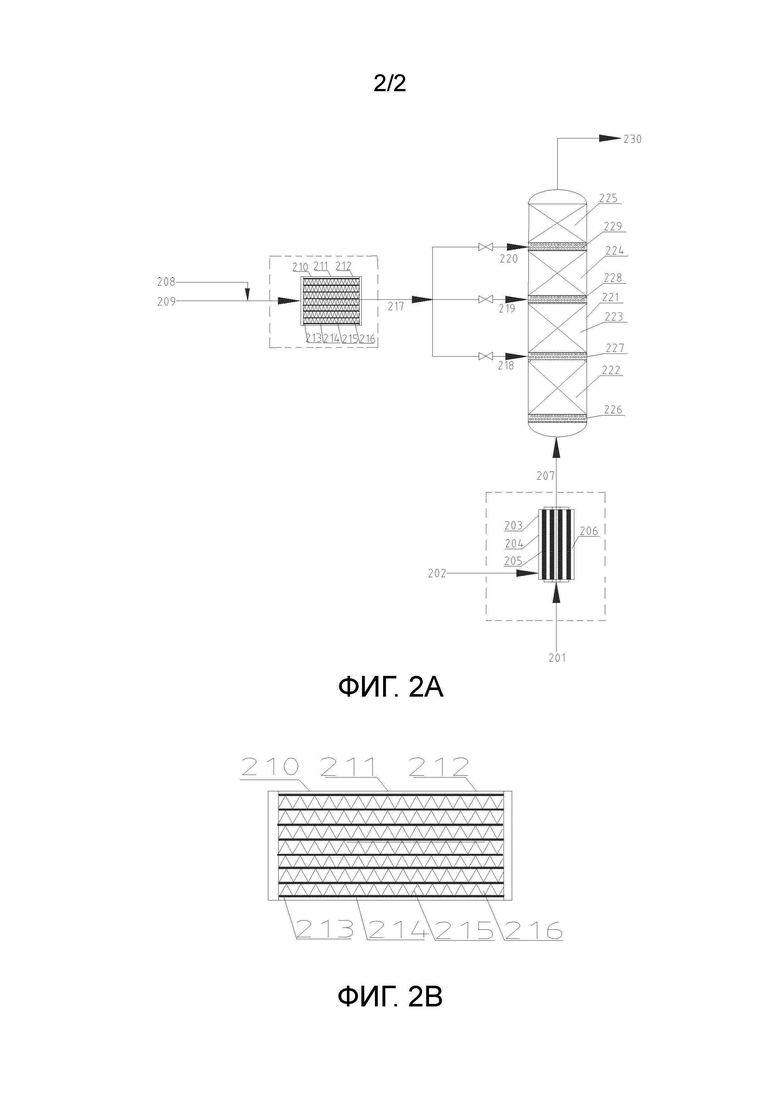

На фиг.2А представлена принципиальная схема реакционной установки для получения биодизеля с помощью переэтерификации настоящего изобретения.

На фиг.2В представлена принципиальная схема микроканального компонента в микроканальном смешивающем устройстве II.

На фиг.2А и фиг.2В:

201 - триглицерид I

202 - низший спирт и жидкий катализатор I

203 - микроканальное смешивающее устройство I

204 - кожух неорганического мембранного смесителя кожухотрубного типа

205 - пучок неорганических мембранных трубок

206 - пространство кожуха снаружи пучка неорганических мембранных трубок

207 - смешанный материал I

208 - триглицерид II

209 - низший спирт и жидкий катализатор II

210 - микроканальное смешивающее устройство II

211 - микроканальный компонент

212 - микроканальный кожух

213 - микроканальный лист

214 - щель между микроканальными листами

215 - гидрофильные волоконные филаменты

216 - олеофильные волоконные филаменты

217 - смешанный материал II

218 - улучшающий массопередачу материал, введенный в реактор переэтерификации

219 - улучшающий массопередачу материал, введенный в реактор переэтерификации

220 - улучшающий массопередачу материал, введенный в реактор переэтерификации

221 - реактор переэтерификации

222 - распределитель материала

223 - продукт реакции переэтерификации Подробное описание

Ниже приведено подробное описание настоящего изобретения вместе с прилагаемыми чертежами и примерами, не ограничивающими настоящее изобретение.

Фиг. 1А приводится в качестве примера для иллюстрации реакционной установки гидратации олефинов и способа гидратации олефинов настоящего изобретения:

Во-первых, олефиновую фазу 101 и водную фазу 102 вводят в микроканальное смешивающее устройство I 103 в отношении водная фаза/олефиновая фаза ≥1, с образованием смешанного материала I 107. Олефиновую фазу 101 вводят в пространство 106 кожуха микроканального смешивающего устройства I 103, и водную фазу 102 вводят в пучок 105 неорганических мембранных трубок микроканального смешивающего устройства I 103. Олефиновая фаза 101 проникает в трубку через стенку неорганической мембранной трубки снаружи. Под действием воды с высокой скоростью сдвига обе фазы подвергаются принудительному смешиванию с образованием смешанного материала I 107 в качестве основного материала реакции, он поступает в реактор 121 гидратации олефинов и подвергается реакции в слое катализатора. Другую часть олефиновой фазы II 108 и водной фазы II 109 вводят в микроканальное смешивающее устройство II 110 при отношении водная фаза/олефиновая фаза <1. После прохождения через щель 114 между микроканальными листами 113 в микроканальном компоненте 111, предусмотренном в микроканальном смешивающем устройстве II 110, гидрофильные волоконные филаменты 115 и олеофильные волоконные филаменты 116, заполняющие пространство между щелью 114, производят непрерывное многократное разделение с образованием смешанного материала II 117, который вводят в качестве улучшающего массопередачу материала 118 между первым и вторым слоями катализатора, улучшающего массопередачу материал 119 между вторым и третьим слоями катализатора, улучшающего массопередачу материала 120 между третьим и четвертым слоями катализатора, соответственно, между слоями катализатора реактора 121 гидратации олефинов, что дает возможность улучшающему массопередачу материалу быстро восполнять молекулы олефинов, израсходованные в процессе реакции, тем самым достигая цели улучшения массопередачи. После завершения реакции гидратации олефинов выходит продукт 130 реакции.

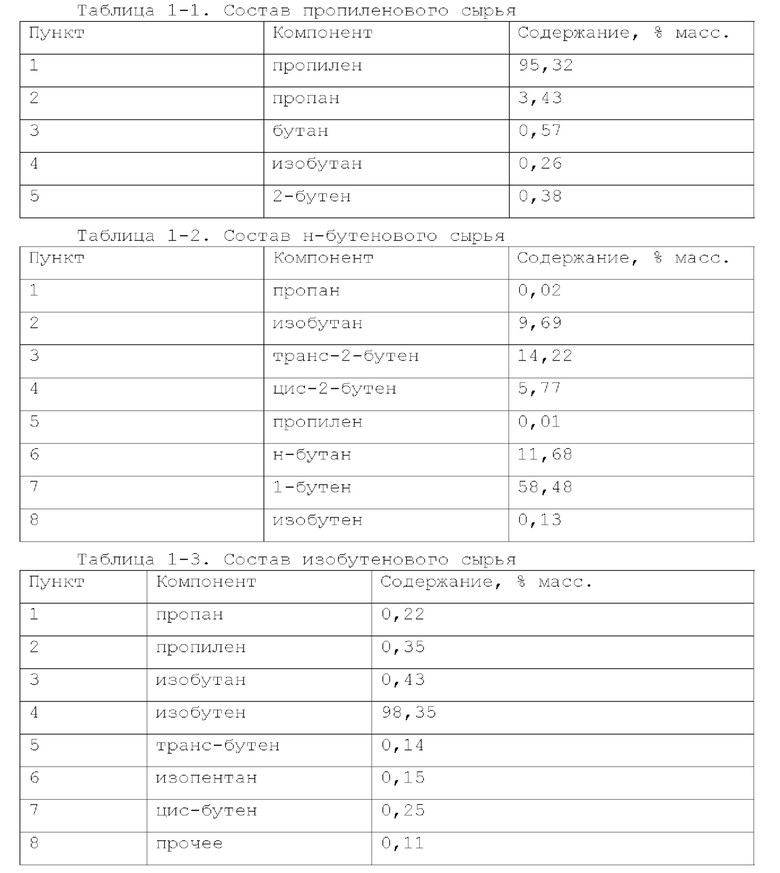

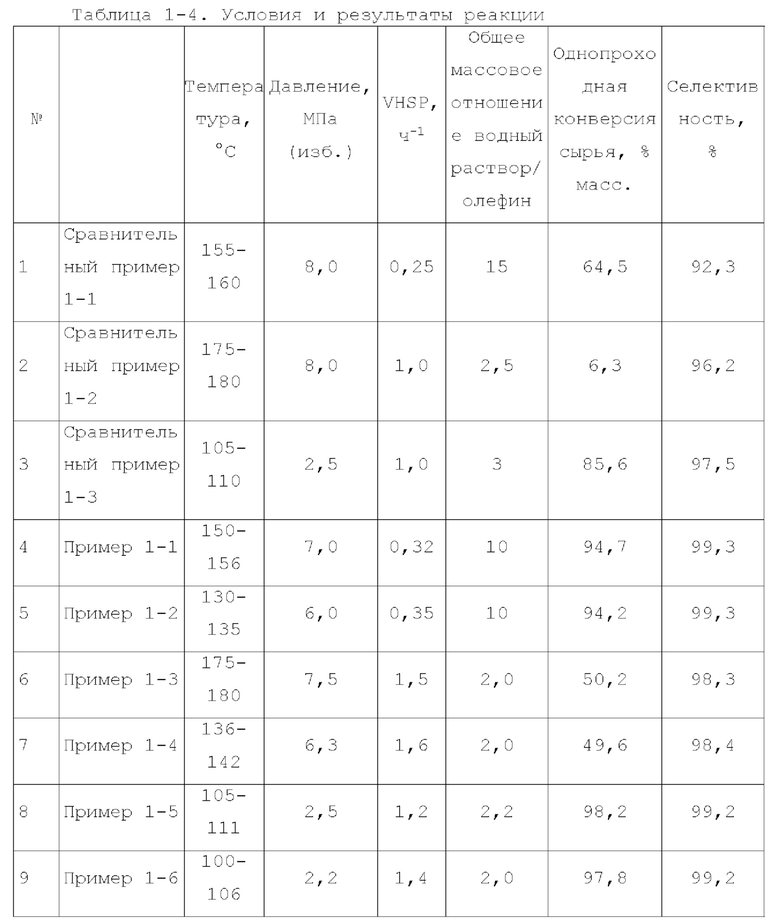

Реактор гидратации олефинов настоящего изобретения применяют для реакций гидратации пропилена, н-бутена, изобутена и циклогексена, соответственно. Конкретные условия реакции можно найти в сравнительном примере 1-1, сравнительном примере 1-2, сравнительном примере 1-3, сравнительном примере 1-4, примере 1-1, примере 1-2, примере 1-3, примере 1-4, примере 1-5, примере 1-6. Олефиновое сырье является коммерчески доступным, и его специфические свойства показаны в таблице 1-1, таблице 1-2 и таблице 1-3. Среди них катализатором, используемым для гидратации пропилена, является катализатор типа DIAP производства Dandong Mingzhu Special Resin Co., Ltd., катализатором, используемым для гидратации н-бутена, является катализатор типа DNW-II производства Dandong Mingzhu Special Resin Co., Ltd., катализатором, используемым для гидратации изобутена, является катализатор типа DT-017 производства Dandong Mingzhu Special Resin Co., Ltd., и катализатором, используемым для гидратации циклогексена, является катализатор на основе смолы типа Amberlyst 36.

Сравнительный пример 1-1

Используя пропиленовое сырье из таблицы 1-1, изопропанол получали с помощью реакции гидратации пропилена водой под действием катализатора. Пропиленовое сырье и воду смешивали с помощью традиционного статического смесителя модели SL-1.6/25-10.0-200, и смешанный материал вводили в реактор гидратации пропилена для проведения реакции гидратации. Условия смешивания были следующими: температура составляла 155°С, и давление 8,0 МПа. Реактор представлял собой обычный реактор с восходящим потоком, который был оснащен тремя ступенями слоев катализатора. Вход каждой ступени слоя катализатора был оснащен распределительной ситчатой тарелкой, с диаметром отверстия ситчатой тарелки 3 мм. Смесь олефина и воды вводили в нижнюю часть реактора гидратации олефинов, равномерно распределяя вдоль поперечного сечения реактора с помощью ситчатой тарелки, вводили в слой катализатора для реакции гидратации олефинов, и, наконец, удаляли из реактора гидратации олефинов через выход для отведения в верхней части реактора.

Продукты реакции получали из пропиленового сырья, указанного в таблице 1-1, с помощью реактора гидратации пропилена. Условия реакции, время пребывания и степень конверсии сырья показаны в таблице 1-4.

Сравнительный пример 1-2

Используя н-бутеновое сырье из таблицы 1-2, втор-бутанол получали с помощью реакции гидратации н-бутена водой под действием катализатора. Н-бутеновое сырье и воду смешивали трижды непрерывно через традиционный статический смеситель, модель SL-1.6/25-10.0-250, и смешанный материал вводили в реактор гидратации н-бутена для реакции гидратации. Условия смешивания были следующими: температура составляла 175°С, и давление 8,0 МПа. Реактор представлял собой обычный реактор с восходящим потоком, который был оснащен четырьмя ступенями слоев катализатора. Вход каждой ступени слоя катализатора был оснащен распределительной ситчатой тарелкой, с диаметром отверстия ситчатой тарелки 2 мм. Смесь н-бутена и воды вводили в нижнюю часть реактора гидратации олефинов, равномерно распределяя вдоль поперечного сечения реактора с помощью ситчатой тарелки, вводили в слой катализатора для реакции гидратации олефинов, и, наконец, удаляли из реактора гидратации олефинов через выход для отведения в верхней части реактора.

Продукты реакции получали из н-бутенового сырья, указанного в таблице 1-2, с помощью реактора гидратации н-бутена. Условия реакции, время пребывания и степень конверсии сырья показаны в таблице 1-4.

Сравнительный пример 1-3

Используя изобутиленовое сырье из таблицы 1-3, трет-бутанол получали с помощью реакции гидратации изобутена водой под действием катализатора. Изобутеновое сырье и воду смешивали с помощью традиционного статического смесителя модели SL-1.6/25-5.0-200, и смешанный материал вводили в реактор гидратации изобутена для реакции гидратации. Условия смешивания были следующими: температура составляла 105°С, и давление 2,6 МПа. Реактор представлял собой обычный реактор с восходящим потоком, который был оснащен двумя ступенями слоев катализатора. Вход каждой ступени слоя катализатора был оснащен распределительной ситчатой тарелкой, с диаметром отверстия ситчатой тарелки 3 мм. Смесь изобутена и воды вводили в нижнюю часть реактора гидратации олефинов, равномерно распределяя вдоль поперечного сечения реактора с помощью ситчатой тарелки, вводили в слой катализатора для реакции гидратации олефинов, и, наконец, удаляли из реактора гидратации олефинов через выход для отведения в верхней части реактора.

Продукты реакции получали из изобутенового сырья, указанного в таблице 1-3, с помощью реактора гидратации изобутена. Условия реакции, время пребывания и степень конверсии сырья показаны в таблице 1-4.

Пример 1-1

Используя пропиленовое сырье из таблицы 1-1, изопропанол получали с помощью реакции гидратации пропилена водой под действием катализатора. Смешанный материал I формировали введением в микроканальное смешивающее устройство I при отношении водная фаза/олефиновая фаза по массе 12:1 и направляли в качестве основного материала реакции в реактор гидратации олефинов для проведения реакции в слое (слоях) катализатора. Смешанный материал II формировали введением в микроканальное смешивающее устройство II при отношении водная фаза/олефиновая фаза по массе 1:7,5 и вводили в качестве улучшающего массопередачу материала между слоями катализатора для улучшения процесса реакции гидратации олефина. Выходящий поток реакции покидал реактор и входил далее в блок разделения.

Используемый реактор представлял собой реактор настоящего изобретения с подачей снизу и отведением сверху. Три слоя катализатора были предусмотрены в реакторе. Два потока улучшающего массопередачу смешанного материала II вводили между первым/вторым слоями катализатора и между вторым/третьим слоями катализатора, соответственно. Добавляемое количество смешанного материала II составляло 3,6% масс. от общего количества материалов в реактор (общего количества олефиновой фазы и водной фазы). Отношение смешанного материала II, введенного между первым/вторым слоями катализатора, и материала, введенного между вторым/третьим слоями катализатора, составляло 1:1,5. В микроканальном смешивающем устройстве II листы микроканального смешивающего компонента были выполнены из нержавеющей стали и имели толщину 1,2 мм. Пять слоев металлических волоконных филаментов, имеющих диаметр 5 мкм, и один слой керамических волоконных филаментов, имеющих диаметр 5 мкм, были заполнителями в щелях между листами, при этом волоконные филаменты были равномерно распределены с интервалом в 1 мкм. Волоконный филамент имел форму кривой с периодическими изменениями в волнистых линиях. Условия работы микроканального смешивающего устройства I были следующими: температура составляла 150°С, давление 7,5 МПа (изб.); условия работы микроканального смешивающего устройства II были следующими: температура составляла 125°С, давление 7,0 МПа (изб.).

Продукты реакции получали из пропиленового сырья, представленного в таблице 1-1. Условия реакции гидратации пропилена, время пребывания и степень конверсии сырья приведены в таблице 1-4.

Пример 1-2

В данном примере сырье для реакции, конструкция реактора, способ реакции, условия работы микроканального смешивающего устройства I и условия работы микроканального смешивающего устройства II были идентичными условиям примера 1-1. В отличие от примера 1-1, в данном примере использовались более мягкие условия реакции. Условия реакции, время пребывания и степень конверсии сырья показаны в таблице 1-4.

Пример 1-3

Используя н-бутеновое сырье из таблицы 1-2, втор-бутанол получали с помощью реакции гидратации н-бутена водой под действием катализатора. Смешанный материал I формировали введением в микроканальное смешивающее устройство I при отношении водная фаза/олефиновая фаза по массе 3:1 и направляли в качестве основного материала реакции в реактор гидратации олефинов для проведения реакции в слое (слоях) катализатора. Смешанный материал II формировали введением в микроканальное смешивающее устройство II при отношении водная фаза/олефиновая фаза по массе 1:2 и вводили в качестве улучшающего массопередачу материала между слоями катализатора для улучшения процесса реакции гидратации олефина. Выходящий поток реакции покидал реактор и входил далее в блок разделения.

Используемый реактор представлял собой реактор настоящего изобретения с подачей снизу и отведением сверху. Четыре слоя катализатора были предусмотрены в реакторе. Улучшающий массопередачу смешанный материал II вводили между первым/вторым слоями катализатора, между вторым/третьим слоями катализатора и между третьим/четвертым слоями катализатора, соответственно. Добавляемое количество смешанного материала II составляло 4,0% масс. от общего количества материалов в реактор (общего количества олефиновой фазы и водной фазы). Отношение смешанного материала II, введенного между первым/вторым слоями катализатора, материала, введенного между вторым/третьим слоями катализатора, и материала, введенного между третьим/четвертым слоями катализатора, составляло 1:1,2:1,5.

В микроканальном смешивающем устройстве II листы микроканального смешивающего компонента были выполнены из нержавеющей стали и имели толщину 1,0 мм. Три слоя стекловолоконных филаментов, имеющих диаметр 1 мкм, и один слой керамических волоконных филаментов, имеющих диаметр 5 мкм, были заполнителями в щелях между листами, при этом волоконные филаменты были равномерно распределены с интервалом в 1 мкм. Волоконный филамент имел форму кривой с периодическими изменениями в волнистых линиях. Условия работы микроканального смешивающего устройства I были следующими: температура составляла 175°С, давление 7,8 МПа (изб.); условия работы микроканального смешивающего устройства II были следующими: температура составляла 135°С, давление 7,0 МПа (изб.).

н-Бутеновое сырье представлено в таблице 1-2. Условия реакции гидратации, время пребывания и степень конверсии сырья показаны в таблице 1-4.

Пример 1-4

В данном примере сырье для реакции, конструкция реактора, способ реакции, условия работы микроканального смешивающего устройства I и условия работы микроканального смешивающего устройства II были идентичными условиям примера 1-3. В отличие от примера 1-3, в данном примере использовались более мягкие условия реакции. Условия реакции, время пребывания и степень конверсии сырья показаны в таблице 1-4.

Пример 1-5

Используя изобутиленовое сырье из таблицы 1-3, трет-бутанол получали с помощью реакции гидратации изобутена водой под действием катализатора. Смешанный материал I формировали введением в микроканальное смешивающее устройство I при отношении водная фаза/олефиновая фаза по массе 4:1 и направляли в качестве основного материала реакции в реактор гидратации олефинов для проведения реакции в слое (слоях) катализатора. Смешанный материал II формировали введением в микроканальное смешивающее устройство II при отношении водная фаза/олефиновая фаза по массе 1:1,62 и вводили в качестве улучшающего массопередачу материала между слоями катализатора для улучшения процесса реакции гидратации олефина. Выходящий поток реакции покидал реактор и входил далее в блок разделения.

Используемый реактор представлял собой реактор настоящего изобретения с подачей снизу и отведением сверху. Два слоя катализатора были предусмотрены в реакторе. Улучшающий массопередачу смешанный материал II вводили между первым/вторым слоями катализатора. Добавляемое количество смешанного материала II составляло 2,0% масс. от общего количества материалов в реактор (общего количества олефиновой фазы и водной фазы).

В микроканальном смешивающем устройстве II листы микроканального смешивающего компонента были выполнены из нержавеющей стали и имели толщину 1,5 мм. Восемь слоев волоконных филаментов из нержавеющей стали, имеющих диаметр 5 мкм, и два слоя керамических волоконных филаментов, имеющих диаметр 5 мкм, были заполнителями в щелях между листами, при этом волоконные филаменты были равномерно распределены с интервалом в 1 мкм. Волоконный филамент имел форму кривой с периодическими изменениями в волнистых линиях. Условия работы микроканального смешивающего устройства I были следующими: температура составляла 105°С, давление 2,8 МПа (изб.); условия работы микроканального смешивающего устройства II были следующими: температура составляла 85°С, давление 2,1 МПа (изб.).

Изобутеновое сырье представлено в таблице 1-3. Условия реакции гидратации, время пребывания и степень конверсии сырья показаны в таблице 1-4.

Пример 1-6

В данном примере сырье для реакции, конструкция реактора, способ реакции, условия работы микроканального смешивающего устройства I и условия работы микроканального смешивающего устройства II были идентичными условиям примера 1-5. В отличие от примера 1-5, в данном примере использовались более мягкие условия реакции. Условия реакции, время пребывания и степень конверсии сырья показаны в таблице 1-4.

Размер дисперсии и эффект диспергирования капель олефина в воде в способе настоящего изобретения измеряли с помощью высокоскоростной камеры и с помощью выбора нескольких характерных частиц для получения однородности частиц дисперсной фазы. Чем меньше размер частиц, тем выше однородность, тем лучше эффект диспергирования и смешивания. Следовательно, способ измерения для смешивания и эффекта диспергирования в указанных выше примерах и сравнительных примерах заключался в смешивании дисперсной фазы (олефиновой фазы) и непрерывной фазы (водной фазы) с помощью использования различных способов смешивания и диспергирования (таких как традиционный статический смеситель, микроканальная смешивающая система I и микроканальная смешивающая система II в реакторе настоящего изобретения) в одинаковых условиях. Для каждого способа получали по меньшей мере 10 наборов образцов смешанного материала, и UK IX i-SPEED 5 высокоскоростную камеру использовали для улавливания размера частиц дисперсной фазы в образцах смешанного материала. Частицы на фотографии суммировали, процентное содержание частиц различных размеров рассчитывали для получения диаграммы нормального распределения частиц различных размеров, и далее получали однородность частиц.

Из приведенных выше примеров и сравнительных примеров настоящего изобретения можно видеть, что в случае использования реакционной установки гидратации олефинов и способа реакции настоящего изобретения, благодаря введению основного материала реакции из нижней части реактора, в реакционном сырье сохраняются две фазы, гомогенные в реакторе, обеспечивающие предпосылку для высокой степени конверсии реакции гидратации олефинов. Затем другую часть олефина и воды пропускали через микроканальное смешивающее устройство II при отношении водная фаза/олефин <1 для образования смешанного материала II, который вводили в качестве улучшающего массопередачу материала между слоями катализатора. Благодаря небольшому размеру капель олефина и концентрированным молекулам олефина смешанный материал II может быстро проникать через границу раздела фаз и восполнять олефиновую фазу, расходуемую в реакции, значительно улучшая массопередачу всего способа реакции, повышая скорость реакции гидратации олефинов и однопроходную конверсию сырья, уменьшая отношение водная фаза/олефиновая фаза, уменьшая количество реакторов или время пребывания, и повышая производственную эффективность установки для гидратации олефинов.

Фиг. 2А приводится в качестве примера для иллюстрации реакционной установки и способа получения биодизеля переэтерификацией настоящего изобретения:

Во-первых, триглицерид 201 и низший спирт и жидкий катализатор 202 вводят в микроканальное смешивающее устройство I 203 при молярном отношении низший спирт/триглицерид ≥3, с образованием смешанного материала I 207. Триглицерид 201 вводят в пространство 206 кожуха микроканального смешивающего устройства I 203, и низший спирт и жидкий катализатор 202 вводят в пучок 205 неорганических мембранных трубок микроканального смешивающего устройства I 203. Триглицерид 201 проникает в трубку через стенку неорганической мембранной трубки снаружи. При высокоскоростном сдвиговом действии низшего спирта и жидкого катализатора обе фазы подвергаются принудительному смешиванию с образованием смешанного материала I 207. В качестве основного материала реакции он поступает в реактор 221 переэтерификации и подвергается реакции переэтерификации в реакторе. Другую часть триглицерида II 208 и низший спирт и жидкий катализатор II 209 вводят в микроканальное смешивающее устройство II 210 в молярном отношении низший спирт/триглицерид <3. После прохождения через щель 214 между микроканальными листами 213 в микроканальном компоненте 211, предусмотренном в микроканальном смешивающем устройстве II 210, гидрофильные волоконные филаменты 215 и олеофильные волоконные филаменты 216, заполняющие пространство между щелью 214, производят непрерывное многократное разделение с образованием смешанного материала II 217, который вводят в качестве улучшающего массопередачу материала 218, улучшающего массопередачу материала 219 и улучшающего массопередачу материала 220, соответственно, в реактор 221 переэтерификации, что дает возможность улучшающему массопередачу материалу быстро восполнять триглицерид, расходуемый в процессе реакции, тем самым достигая цели улучшения массопередачи. После завершения реакции переэтерификации выходит продукт 222 реакции.

Сырьем триглицерида, используемом в примерах и сравнительных примерах настоящего изобретения, является тунговое масло, и его свойства показаны в таблице 1.

Сравнительный пример 2-1

Использовали традиционную установку переэтерификации и способ реакции для получения биодизельных продуктов. Сырьем для переэтерификации являлось масляное/жировое сырье, метанол и основной катализатор (см. таблицу 1 для свойств масляного/жирового сырья). Сначала масляное/жировое сырье, метанол и основной катализатор вводили в бак с мешалкой для смешивания и смешивали в течение 15-20 мин, и затем перекачивали подающим насосом в двухступенчатый реактор для осуществления переэтерификации, в котором реактор первой ступени представлял собой колонный реактор размером ф 200×1200 мм, реактор второй ступени представлял собой трубчатый реактор размером ф 80×12800 мм.

Условия работы реактора были следующими:

Скорость подачи масляного/жирового сырья: 1,5 кг/ч;

Температура реакции составляла 120-125°С;

Давление реакции составляло 2,0 МПа (изб.);

Молярное отношение спирт/масло: 8-10 (молекулярная масса масла и жира была эквивалентна 880, далее так же)

Массовая доля основного катализатора относительно масляного/жирового сырья: 2,5%.

В условиях реакции конверсия сырья на выходе из реактора первой ступени составляла 75,2%, конверсия сырья на выходе из реактора второй ступени составляла 87,4%; время пребывания на первой стадии переэтерификации (на общее количество материалов) составляло 2,02 ч, время пребывания на второй стадии переэтерификации (на общее количество материалов) составляло 3,44 ч.

Сравнительный пример 2-2

Использовали традиционную установку переэтерификации и способ реакции для получения биодизельных продуктов. Сырьем для переэтерификации являлось масляное/жировое сырье, метанол и основной катализатор (см. таблицу 1 для свойств

масляного/жирового сырья). Сначала масляное/жировое сырье, метанол и основной катализатор вводили в реактор коллизионного типа для смешивания путем столкновения в течение 5-10 мин, и и затем перекачивали подающим насосом в двухступенчатый реактор для осуществления переэтерификации, в котором реактор первой ступени представлял собой колонный реактор размером ф 200×1200 мм, реактор второй ступени представлял собой трубчатый реактор размером ф 80×12800 мм.

Условия работы реактора были следующими:

Скорость подачи масляного/жирового сырья: 1,8 кг/ч;

Температура реакции составляла 120-125°С;

Давление реакции составляло 2,0 МПа (изб.);

Молярное отношение спирт/масло: 8-10 (молекулярная масса масла и жира была эквивалентна 880)

Массовая доля основного катализатора относительно масляного/жирового сырья: 2,5%.

В условиях реакции конверсия сырья на выходе из реактора первой ступени составляла 87,2%, конверсия сырья на выходе из реактора второй ступени составляла 90,5%; время пребывания на первой стадии переэтерификации (на общее количество материалов) составляло 1,68 ч, время пребывания на второй стадии переэтерификации (на общее количество материалов) составляло 2,87 ч.

Пример 2-1

Использовали способ переэтерификации настоящего изобретения. Сырьем для переэтерификации являлось масляное/жировое сырье, метанол и основной катализатор (см. таблицу 1 для свойств масляного/жирового сырья). Сначала масляное/жировое сырье, метанол и основной катализатор вводили в микроканальное смешивающее устройство I, при этом молярное отношение масляное/жировое сырье/метанол составляло 6:1, масляное/жировое сырье вводили в межтрубное пространство микроканального смешивающего устройства I, и метанол и жидкий основной катализатор вводили в трубное пространство микроканального смешивающего устройства I, смешанный материал I, образованный с помощью микроканального смешивающего устройства I использовали в качестве основного материала реакции для подачи в двухступенчатый реактор переэтерификации для осуществления переэтерификации, в котором реактор первой ступени представлял собой колонный реактор размером ф 200×800 мм, реактор второй ступени представлял собой трубчатый реактор размером ф 80×6400 мм, смешанный материал II формировали из масляного/жирового сырья и метанола в молярном отношении 1:1 с помощью микроканального смешивающего устройства II, и вводили в качестве улучшающего массопередачу материала в колонный реактор и трубчатый реактор, соответственно, для улучшения процесса переэтерификации. Выходящий поток реакции покидал реактор и входил далее в блок разделения.

В микроканальном смешивающем устройстве II листы микроканального смешивающего компонента были выполнены из нержавеющей стали и имели толщину 1,2 мм. Пять слоев металлических волоконных филаментов, имеющих диаметр 5 мкм, и один слой керамических волоконных филаментов, имеющих диаметр 5 мкм, были заполнителями в щелях между листами, при этом волоконные филаменты были равномерно распределены с интервалом в 1 мкм. Волоконный филамент имел форму кривой с периодическими изменениями в волнистых линиях.

Условия работы способа переэтерификации были следующими:

Скорость подачи масляного/жирового сырья: 3,6 кг/ч;

Температура реакции: 120-125°С;

Давление реакции: 2,0 МПа (изб.);

Массовая доля основного катализатора относительно масляного/жирового сырья: 2,5%;

Улучшающий массопередачу материал, добавляемый в колонный реактор, составлял 25,6% масс, от общего количества подаваемого для реакции сырья, тогда как улучшающий массопередачу материал, добавляемый в трубчатый реактор, составлял 5,2% масс, от общего количества подаваемого для реакции сырья.

Условия работы микроканального смешивающего устройства I были следующими: температура составляла 120-125°С, давление составляло 2,0 МПа (изб.); условия работы микроканального смешивающего устройства II были следующими: температура составляла 120°С, давление составляло 2,0 МПа (изб.).

В условиях реакции конверсия сырья на первой стадии переэтерификации составляла 96,30%, конверсия сырья на второй стадии переэтерификации составляла 98,7%; время пребывания на первой стадии переэтерификации составляло 0,87 ч, время пребывания на второй стадии переэтерификации составляло 1,11 ч.

Пример 2-2

В данном примере сырье для реакции, конструкция реактора, способ реакции, условия работы микроканального смешивающего устройства I и условия работы микроканального смешивающего устройства II были идентичны условиям примера 2-1. В отличие от примера 2-1, в данном примере, с одной стороны, условия переэтерификации были изменены, с другой стороны, положение введения и количество улучшающего массопередачу материала были соответствующим образом скорректированы.